1. Wstęp

W świecie produkcji, wykończenie powierzchni odgrywa kluczową rolę w podnoszeniu zarówno estetyki, jak i funkcjonalności produktów.

Dobrze wykonana obróbka powierzchni może podnieść jakość produktu, trwałość, i atrakcyjność rynkowa.

Wśród różnych technik, Metoda kulkowania jest skuteczną metodą czyszczenia, teksturowanie, oraz przygotowanie części do dalszych procesów wykończeniowych.

Na tym blogu omówimy proces piaskowania, jego zalety, typowe zastosowania, oraz wskazówki dotyczące wyboru metody odpowiedniej do Twoich potrzeb.

2. Co to jest piaskowanie?

Definicja

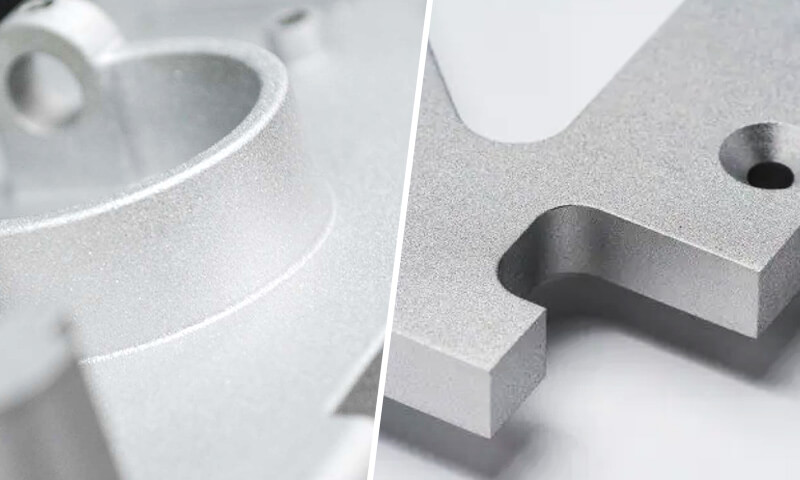

Śrutowanie to technika wykańczania powierzchni, w której wykorzystuje się drobne środki ścierne — zazwyczaj kulki szklane lub ceramiczne — do modyfikowania powierzchni materiałów.

Wykorzystując sprężone powietrze, kulki te są wyrzucane z dużą prędkością w kierunku powierzchni części, skutecznie usuwa zanieczyszczenia, wygładzanie szorstkich obszarów,

lub tworzenie teksturowanego wykończenia bez uszkadzania materiału znajdującego się pod spodem.

Jak to działa

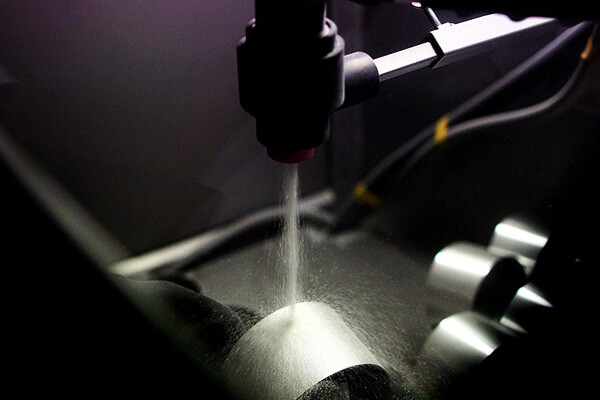

W procesie śrutowania, maszyna wykorzystuje sprężone powietrze do kierowania drobnych kulek na powierzchnię części.

Koraliki wpływają na materiał, skutecznie czyści i wygładza powierzchnię usuwając zanieczyszczenia takie jak brud, rdza, olej, i stare powłoki.

W celu uzyskania jednolitej tekstury można również zastosować piaskowanie, czy matowe czy satynowe, w zależności od mediów i parametrów śrutowania.

Kluczowe funkcje

- Nieagresywny: W porównaniu do bardziej agresywnych metod, takich jak piaskowanie, piaskowanie jest delikatniejsze dla materiałów, co sprawia, że idealnie nadaje się do części wymagających delikatnej obsługi.

- Poprawiona estetyka: Śrutowanie zapewnia przyjemne wizualnie wykończenie powierzchni, często stosowane w branżach, w których wygląd produktu ma znaczenie,

na przykład w elektronice użytkowej lub częściach samochodowych. - Wszechstronność: Nadaje się do szerokiej gamy materiałów, w tym metale, tworzywa sztuczne, szkło, i ceramika, co czyni go uniwersalnym wyborem w wielu branżach.

- Ulepszanie powierzchni: Poprawia wygląd, zapewniając jednolite matowe lub satynowe wykończenie, poprawiające przyczepność powłok i farb.

3. Kiedy wybrać wykończenie kulkowe?

Jeśli zamierzony jest cel, często wybiera się piaskowanie:

- Popraw wygląd powierzchni: Stwórz mundur, matowy, lub satynowe wykończenie, które poprawia estetykę części.

- Usuń zanieczyszczenia lub rdzę: Skutecznie czyści powierzchnie, usuwanie brudu, korozja, i starych powłok bez uszkadzania materiału podstawowego.

- Przygotowanie części do dalszych procesów: Idealnie nadaje się do przygotowania części do malowania lub powlekania, ponieważ pomaga poprawić przyczepność wykończeń.

- Poprawić właściwości mechaniczne: Śrutowanie może zwiększyć odporność zmęczeniową części, co czyni go popularnym wyborem w branżach o wysokiej wydajności, takich jak przemysł lotniczy i motoryzacyjny.

4. Narzędzia używane do wykończenia kulkowego

Uzyskanie wysokiej jakości obróbki strumieniowo-ściernej wymaga odpowiednich narzędzi i sprzętu. Każde narzędzie odgrywa kluczową rolę w zapewnieniu efektywności procesu, bezpieczna, i daje pożądane rezultaty.

Poniżej znajduje się szczegółowe omówienie podstawowych narzędzi używanych przy obróbce strumieniowo-ściernej:

Szafka z blasterem koralików

Cechy:

- Bezszwowe uszczelnienie: Zapobiega wyciekom mediów i utrzymuje czyste środowisko pracy.

- Zobacz Ochrona okien: Zwykle wykonane z trwałych materiałów, takich jak poliwęglan, aby wytrzymać wielokrotne uderzenia mediów ściernych.

- System odsysania pyłu: Zintegrowane lub zewnętrzne systemy pomagają utrzymać jakość powietrza poprzez wychwytywanie kurzu i zanieczyszczeń, zapewnienie bezpieczeństwa operatora, i poprawę widoczności.

Korzyści:

- Zwiększa bezpieczeństwo poprzez umieszczenie środka ściernego w szafce.

- Skraca czas i wysiłek czyszczenia.

- Zapewnia lepszą kontrolę nad procesem śrutowania.

Pistolet do piaskowania

Typy:

- Pistolety syfonowe: Użyj ciśnienia atmosferycznego, aby pobrać media ze zbiornika do strumienia powietrza. Zwykle są tańsze, ale mogą być wolniejsze.

- Pistolety ciśnieniowe: Do dostarczania mediów bezpośrednio do strumienia powietrza należy używać zbiorników ciśnieniowych, oferując bardziej stałą wydajność i wyższą wydajność.

Cechy:

- Regulowane ustawienia ciśnienia: Pozwól operatorom dostosować intensywność piaskowania w zależności od materiału i pożądanego wykończenia.

- Ergonomiczna konstrukcja: Poprawia komfort podczas długotrwałego użytkowania, zmniejszając zmęczenie operatora.

- Złączki szybkozłączne: Ułatwienie łatwej konfiguracji i konserwacji.

Korzyści:

- Zapewnia precyzyjną kontrolę nad strumieniem kropli, co prowadzi do jednolitych wykończeń.

- Zwiększa produktywność dzięki szybszemu i wydajniejszemu piaskowaniu.

Źródło sprężonego powietrza

Wymagania:

- Sprężarka powietrza: Powinien mieć wystarczającą pojemność (CFM) i ciśnienie (Psi) Aby skutecznie zasilać pistolet wybuchowy. Może wymagać typowej konfiguracji 5-10 CFM at 80-120 Psi.

- Suszarka i filtry: Niezbędne do usuwania wilgoci i zanieczyszczeń z zaopatrzenia w powietrze, zapobieganie tworzeniu rdzy, i zapewnienie optymalnej wydajności wybuchu.

Korzyści:

- Zapewnia niezbędną siłę do napędzania koralików z dużymi prędkościami, osiągnięcie skutecznego obróbki powierzchniowej.

- Utrzymuje integralność mediów wybuchowych i gotowej powierzchni.

Zbiorniki na media i pojemniki do przechowywania

Typy:

- Hoppers: Przymocowane do pistoletów Siphon, Te pojemniki trzymają podłoża i przekazują je do strefy powietrznej.

- Kontenery do przechowywania: Duże pojemniki lub bębny zaprojektowane do przechowywania masowych ilości mediów bezpiecznie i wydajnych.

Cechy:

- Solidna konstrukcja: Odporny na zużycie z mediów ściernych.

- Zapieczętowane pokrywki: Zapobiegaj zanieczyszczeniu i utraty mediów podczas przechowywania.

Korzyści:

- Zapewnia stałą dostawę mediów podczas operacji.

- Utrzymuje obszary pracy zorganizowane i zmniejsza przestoje w celu uzupełnienia.

Sprzęt ochrony osobistej (ŚOI)

Komponenty:

- Rękawiczki z koralikami: Wykonane z trwałych materiałów, takich jak skóra lub tkaniny syntetyczne, Ochrona przy jednoczesnym utrzymaniu zręczności.

- Respiratory: Zaprojektowany do filtrowania szkodliwych cząstek i kurzu, Zapewnienie bezpieczeństwa oddechowego.

- Gogle bezpieczeństwa lub tarcze twarzy: Chroń oczy i twarz przed latającymi zanieczyszczeniami.

- Odzież ochronna: W tym fartuchy, Połączenia, i buty, aby chronić ciało przed uderzeniem i ścieraniem.

Korzyści:

- Zabezpieczenie operatorów przed potencjalnymi zagrożeniami związanymi z wybuchami koralików.

- Promuje bezpieczniejsze środowisko pracy, zmniejszenie ryzyka obrażeń.

Systemy odzyskiwania multimediów

Typy:

- Kolekcja ręczna: Obejmuje zamiatanie lub odkurzanie wydanych mediów do ponownego użycia lub usuwania.

- Systemy zautomatyzowane: Wykorzystaj cyklony, separatory, lub urządzenia do kolekcji magnetycznej do wydajnego odzyskiwania i recyklingu mediów.

Korzyści:

- Zmniejsza odpady i minimalizuje koszty związane z zakupem nowych mediów.

- Wspiera zrównoważone praktyki poprzez ponowne wykorzystanie mediów w miarę możliwości.

Uchwyty robocze

Typy:

- Wiceprzewody: Zabezpiecz części mocno na miejscu podczas wybuchu.

- Niestandardowe przyrząd: Dostosowane do bezpiecznego utrzymywania nieregularnego kształtu lub delikatnych komponentów.

Cechy:

- Regulowane projekty: Pomieścić różne części i kształty.

- Nieznane powierzchnie: Zapobiegaj uszkodzeniu wrażliwych powierzchni podczas zacisku.

Korzyści:

- Zapewnia stabilność i precyzję podczas procesu wybuchu.

- Chroni części przed ruchem lub zmianą, co może wpłynąć na jakość wykończenia.

Narzędzia inspekcyjne

Typy:

- Mikroskopy i luały: Aby uzyskać szczegółową kontrolę tekstur i wykończeń powierzchniowych.

- Wskaźniki chropowatości powierzchni: Zmierz chropowatość wysadzonej powierzchni, aby zapewnić, że spełnia specyfikacje.

Korzyści:

- Weryfikuje, że proces wybuchania koralików osiągnął pożądany wynik.

- Pomaga zidentyfikować wszelkie obszary, które mogą wymagać dodatkowego leczenia.

5. Rodzaje środków do piaskowania

Koraliki szklane

Szklane koraliki oferują gładkie, Matowe wykończenie idealne do zastosowań kosmetycznych i delikatnych materiałów.

Są często używane w branżach takich jak biżuteria i elektronika, gdzie delikatny dotyk jest niezbędny. Szklane koraliki mogą zmniejszyć chropowatość powierzchni przez 80%, Zapewnienie nieskazitelnego wykończenia.

Koraliki stalowe

Stalowe koraliki zapewniają wyższą siłę uderzenia, sprawiają, że są idealne do czyszczenia lub przygotowywania twardego, Ciężkie części, takie jak komponenty samochodowe lub maszyny przemysłowe.

Te koraliki mogą obsługiwać bardziej agresywne zadania, zwiększenie twardości powierzchni przez 20%.

Tlenek glinu

Bardziej agresywne niż szklane koraliki, Tlenek aluminiowy wyróżnia się w usuwaniu grubszych powłok i rdzy.

Jest powszechnie używany w projektach odbudowy i pracy konserwacyjnej, zmniejszając rdzę o 95% i przygotowanie powierzchni do regeneracji.

Koraliki plastikowe

Plastikowe koraliki oferują delikatne, ale skuteczne rozwiązanie czyszczące dla miękkich materiałów, zachowanie integralności powierzchni.

Idealny do tworzyw sztucznych i kompozytów, Plastikowe koraliki mogą oczyścić powierzchnie, zachowując gładką konsystencję, zmniejszenie chropowatości powierzchni przez 60%.

Koraliki ceramiczne

Kulki ceramiczne zapewniają doskonałą trwałość i są używane do twardszych materiałów lub wymagających zastosowań.

Mogą wytrzymać wielokrotne użycie i zachować swoją skuteczność z czasem, Oferowanie długotrwałego rozwiązania dla trudnych miejsc pracy.

6. Plusy i minusy wykończenia Bead Blast

Starowanie koralików, lub wykończenie koralików, to proces obróbki powierzchniowej, w którym mały, kuliste koraliki są napędzane dużą prędkością na powierzchnię w celu czyszczenia, deburr, polski, lub przygotuj go do dalszego leczenia.

Oto zalety i wady związane z wykończeniami koralików:

Plusy:

Jednolite wykończenie powierzchni:

- Konsystencja: Starczenie koralików zapewnia mundur, Matowe wykończenie na powierzchni, który jest estetyczny i konsekwentny w wyglądzie.

Czyszczenie nieniszczące:

- Minimalne usuwanie materiału: W przeciwieństwie do bardziej ściernych metod, Blast koralika usuwa bardzo mało materiału,

dzięki czemu jest idealny do delikatnych części lub powierzchni, w których ważne jest zachowanie oryginalnych wymiarów.

Przygotowanie powierzchni:

- Przyczepność: Starmowanie koralików tworzy mikro-mroźną konsystencję, która ulepsza farbę, powłoka, lub przyczepność kleju, poprawa długowieczności i skuteczności kolejnych metod leczenia.

Efekt śrutowania:

- Ulga stresowa: Blast koralików może wywoływać naprężenia ściskające na powierzchni, co może pomóc poprawić żywotność zmęczeniową i zmniejszyć pękanie stresu.

Wszechstronność:

- Szeroki zakres zastosowań: Odpowiednie do różnych materiałów, takich jak metale, tworzywa sztuczne, szkło, i ceramika, czyniąc go wszechstronnym dla różnych branż.

Apel estetyczny:

- Tekstura wizualna: Zapewnia unikalny, nierefleksyjne wykończenie, które może być estetyczne dla części dekoracyjnych lub funkcjonalnych.

Wpływ na środowisko:

- Mniej kurzu: Generuje mniej pyłu w porównaniu z innymi metodami wybuchu ściernego, poprawa widoczności podczas procesu i zmniejszenie czyszczenia.

Możliwość ponownego użycia:

- Ponowne użycie mediów: Wiele mediów z koralików, zwłaszcza szklane i ceramiczne koraliki, można ponownie użyć wielokrotnie, Zmniejszenie odpadów i kosztów.

Zmniejszone ryzyko osadzania:

- Nie osadzanie: Kulki sferyczne są mniej prawdopodobne, że osadzają się na powierzchni w porównaniu do pożywki kątowej, zmniejszenie ryzyka zanieczyszczenia lub niedoskonałości powierzchni.

Wady:

Koszt:

- Inwestycja początkowa: Sprzęt i media dla koralików mogą być droższe niż niektóre inne metody wykończenia, szczególnie w przypadku operacji o dużej objętości.

Ograniczona tekstura powierzchni:

- Chropowatość: Podczas gdy śladowanie koralików może stworzyć powierzchnię mikro-brukową, Może nie zapewnić głębokości tekstury lub chropowatości potrzebnej do niektórych zastosowań wymagających agresywnego przygotowania powierzchni.

Podział mediów:

- Zużycie i zniszczenie: Nadgodziny, Media kulkowe mogą się rozpaść, szczególnie pod wysokim ciśnieniem lub podczas stosowania na twardszych powierzchniach, wymagające wymiany.

Czas procesu:

- Wolniejszy proces: Śrutowanie może być wolniejsze niż inne metody intensywnego czyszczenia lub przygotowania powierzchni ze względu na jego mniej agresywny charakter.

Ograniczony do usuwania rdzy:

- Nie jest idealny do ciężkiej rdzy: Skuteczny w przypadku lekkiej rdzy lub utleniania, piaskowanie może nie wystarczyć do usunięcia ciężkiej rdzy lub grubych powłok.

Zanieczyszczenie powierzchni:

- Pozostałości mediów: Istnieje ryzyko pozostawienia małych cząstek lub pozostałości z mediów, które mogą wymagać dodatkowego czyszczenia lub kontroli.

Obawy środowiskowe:

- Utylizacja mediów: Chociaż wiele rodzajów nośników nadaje się do ponownego użycia, gdy trzeba je wyrzucić, Aby uniknąć skażenia środowiska, konieczne jest prawidłowe obchodzenie się z nim.

Nie nadaje się do wszystkich materiałów:

- Miękkie materiały: Śrutowanie może być zbyt ścierne w przypadku bardzo miękkich materiałów, potencjalnie powodując uszkodzenia lub nadmierne usuwanie materiału.

Hałas i kurz:

- Środowisko pracy: Pomimo generowania mniejszej ilości pyłu niż inne metody, kulkowanie nadal wymaga systemów odpylania,

a proces może być głośny, wymagające ochrony słuchu.

7. Zastosowania piaskowania

Śrutowanie to wszechstronny proces obróbki powierzchni mający liczne zastosowania w różnych gałęziach przemysłu.

Oto niektóre z kluczowych zastosowań, w których powszechnie stosuje się obróbkę strumieniowo-ścierną:

Przemysł motoryzacyjny:

- Estetyczne wykończenie: Zapewnia jednolite matowe lub satynowe wykończenie części samochodowych w celu uzyskania wysokiej jakości wyglądu.

- Usuwanie rdzy i kamienia: Czyszczenie rdzy i kamienia z elementów silnika, części podwozia, i inne powierzchnie metalowe.

- Teksturowanie powierzchni: Tworzenie tekstury na powierzchniach w celu poprawy przyczepności lub ukrycia drobnych niedoskonałości.

Elektronika:

- Czyszczenie komponentów: Czyszczenie części elektronicznych w celu usunięcia utleniania, pozostałości topnika, lub inne zanieczyszczenia przed montażem lub testowaniem.

- Przygotowanie powierzchni: Przygotowanie powierzchni do lutowania lub wiązania w celu zapewnienia dobrej przyczepności.

Produkcja ogólna:

- Zaokrąglanie i zaokrąglanie: Wygładzanie ostrych krawędzi i usuwanie burr z obrabianych lub wytłoczonych części.

- Wykończenie powierzchni: Tworzenie jednolitego wykończenia na komponentach metalowych zarówno do celów funkcjonalnych, jak i estetycznych.

- Czyszczenie pleśni: Czyszczenie form i umiera w celu usunięcia pozostałości, rdza, lub skala, Zapewnienie wysokiej jakości produkcji.

Przemysł naftowy i gazowy:

- Usuwanie rdzy: Rurki czyszczące, zawory, i inny sprzęt do usunięcia rdzy i skali, Przygotowanie ich do kontroli lub ponownego powłoki.

- Przygotowanie powierzchni: Przygotowanie powierzchni do spawania lub powłoki w celu zapewnienia właściwej przyczepności i długowieczności.

Przemysł morski:

- Czyszczenie śmigła i kadłuba: Usuwanie wzrostu morskiego, rdza, i maluj z śmigieł i kadłubów łodzi.

- Sprzęt pokładowy: Czyszczenie i przygotowanie sprzętu do pokładu do odmalowania lub konserwacji.

Produkcja narzędzi i matryc:

- Polerowanie umiera: Polerowanie umiera w celu zmniejszenia tarcia i zużycia, poprawa jakości wyprodukowanych części.

- Czyszczenie: Usuwanie pozostałości lub gromadzenie się z matryc, aby zapewnić stałą jakość produkcji.

Sprzęt do przetwarzania żywności:

- Odkażanie: Czyszczenie i dezynfekowanie sprzętu do przetwarzania spożywczego w celu usuwania pozostałości żywności i zapewnienia zgodności ze standardami higieny.

- Przygotowanie powierzchni: Przygotowując powierzchnie do powłok z żywieństwem lub podszewkami.

Konserwacja przemysłowa:

- Przegląd sprzętu: Maszyna czyszcząca, narzędzia, oraz sprzęt przemysłowy podczas konserwacji lub remontu w celu usunięcia brudu, smar, i rdza.

- Bezpieczeństwo: Zwiększanie bezpieczeństwa poprzez zapewnienie wykończenia bez poślizgu na chodnikach, schody, lub platformy.

8. Wybór właściwej metody piaskowania

Rodzaj materiału

Różne materiały wymagają różnych technik wybuchu i mediów. Na przykład, bardziej miękkie materiały mogą skorzystać z plastikowych koralików, podczas gdy metale mogą wymagać stali lub ceramicznych koralików.

Wybór odpowiednich mediów może poprawić wydajność do 40%.

Żądany typ wykończenia

Ustal, czy potrzebujesz gładkiego, matowy, lub szorstka tekstura powierzchni i odpowiednio wybierz metodę wybuchu.

Każdy rodzaj koralików oferuje unikalne właściwości, które zaspokajają określone wymagania wykończenia.

Rozmiar i kształt części

Części większe lub nieregularnie kształtowane mogą wymagać bardziej złożonych metod ścięcia koralików, aby zapewnić równomierne pokrycie.

Właściwa konfiguracja może prowadzić do lepszych wyników i mniejszej przeróbki, oszczędność czasu i zasobów.

Pożądany wynik

Czy czyszczenie, gratowanie, lub poprawa wyglądu powierzchni, Metoda wybuchu powinna być zgodna z konkretnymi potrzebami części.

Wyraźne cele pomagają w prowadzeniu procesu selekcji i zapewnienia optymalnych wyników.

9. Śrutowanie vs. Inne metody wykańczania powierzchni

Wykończenie powierzchni jest kluczowym krokiem w produkcji, wpływając zarówno na funkcjonalność, jak i estetykę produktu.

Oto porównanie wybuchu koralików z innymi wspólnymi metodami wykończenia powierzchni:

Śrutowanie vs. Piaskowanie:

- Głoska bezdźwięczna: Starmowanie koralików wykorzystuje kuliste koraliki (szkło, ceramiczny, itp.), podczas gdy piaskowate wykorzystuje cząstki ścierne, takie jak piasek lub krzemionka.

- Efekt powierzchniowy: Blast koralika zapewnia bardziej mundur, bezkierunkowe wykończenie z mniejszym ryzykiem osadzania mediów na powierzchnię.

Sandblasting może stworzyć bardziej szorstką teksturę, Często ze wzorami kierunkowymi. - Aplikacje: Wymaganie koralików jest preferowane dla delikatnych powierzchni lub w przypadku, gdy wymagane jest minimalne usuwanie materiału.

Sandblasting służy do czyszczenia ciężkiego, usuwanie rdzy, i agresywne przygotowanie powierzchni. - Wpływ na środowisko: Starczenie koralików wytwarza mniej kurzu, i wiele rodzajów mediów jest wielokrotnego użytku.

Sandblasting może być bardziej odkurzysty, a media są zazwyczaj jednorazowe, prowadząc do większej ilości odpadów. - Koszt: Starowanie koralików może mieć wyższe koszty początkowe z powodu mediów, Ale możliwość ponownego użycia może zrównoważyć to z czasem.

Media z piaskownicą są ogólnie tańsze, ale często jednorazowe.

Śrutowanie vs. Wydmuchiwanie perełek:

- Zamiar: Oba obejmują wpływ na powierzchnię z małymi cząsteczkami, Ale uderzenie koralików koncentruje się na czyszczeniu, wykończeniowy, i przygotowanie powierzchni,

podczas gdy Peening strzału służy przede wszystkim do indukowania naprężeń ściskających w celu poprawy żywotności zmęczeniowej. - Głoska bezdźwięczna: Peening strzału używa okrągłego stalowego strzału lub wycięcia drutu, podczas gdy piaski może używać różnych mediów, takich jak szklane lub ceramiczne koraliki.

- Wykończenie powierzchni: Peening strzały pozostawia wgłębioną powierzchnię, podczas gdy uderzenie koralików zapewnia gładsze, Bardziej jednolite wykończenie.

- Aplikacje: Peening strzałowy jest stosowany w lotniu, automobilowy, i inne branże, w których część długowieczności i odporności na stres są krytyczne.

Wymaganie koralików jest szersze w swoich aplikacjach, w tym dekoracyjne wykończenie.

Śrutowanie vs. Koziołkujący (Wykończenie beczki):

- Proces: Upadrzenie polega na umieszczeniu części w lufie z pożywkami ściernymi, który obraca się w celu polerowania lub rozebrania części.

Starmowanie koralików wykorzystuje strumień powietrza pod wysokim ciśnieniem do napędzania pożywki na powierzchni. - Skończyć: Upadczenie może zapewnić lakierki o wysokiej przełomie lub satynowe wykończenie w zależności od mediów i czasu procesu.

Śrutowanie daje matowe lub satynowe wykończenie. - Rozmiar i kształt: Upadki lepiej nadają się dla małych, części masowe.

Dzięki piaskowaniu można obrabiać większe przedmioty o nieregularnym kształcie. - Efektywność: Uwalnianie może przetwarzać wiele części na raz, ale trwa dłużej.

Śrutowanie jest szybsze w przypadku pojedynczych lub małych partii części.

Szlifowanie vs. Wydmuchiwanie perełek:

- Metoda: Szlifowanie polega na fizycznym usuwaniu materiału za pomocą tarczy lub paska ściernego.

W procesie piaskowania wykorzystuje się strumień mediów napędzany powietrzem. - Jakość powierzchni: Szlifowanie może zapewnić bardzo gładkie wykończenie lub precyzyjnie ukształtować części, ale może pozostawić ślady kierunkowe.

Śrutowanie zapewnia bardziej równomierny efekt, wykończenie izotropowe. - Aplikacje: Szlifowanie służy do kształtowania, gratowanie, i wykańczanie części, gdzie precyzja jest kluczowa.

Śrutowanie polega raczej na przygotowaniu i wykończeniu powierzchni bez znacznego usuwania materiału. - Usuwanie materiału: Szlifowanie usuwa więcej materiału, co może być konieczne dla niektórych aplikacji, ale mogą być nadmierne dla innych.

Śrutowanie vs. Polerowanie:

- Skończyć: Polerowanie ma na celu wysokie połysk, wykończenie lustrzane, Często za pomocą buffujących kół lub związków.

Starmowanie koralików zapewnia matowe lub satynowe wykończenie. - Zamiar: Polerowanie poprawia estetyczne atrakcyjność i może być używane do celów funkcjonalnych, takich jak zmniejszenie tarcia.

Występowanie koralików bardziej dotyczy przygotowania powierzchni, czyszczenie, i tworzenie tekstury. - Aplikacje: Polerowanie jest powszechne w biżuterii, automobilowy, i przedmioty dekoracyjne.

Starczenie koralików jest używane w szerszym zakresie branż do czyszczenia, wykończeniowy, i przygotowanie.

Śrutowanie vs. Trawienie chemiczne:

- Proces: Trawienie chemiczne wykorzystuje kwasy lub zasady do selektywnego usuwania materiału. Starmowanie koralików wykorzystuje wpływ fizyczny.

- Precyzja: Trawienie chemiczne może osiągnąć bardzo precyzyjne wzory lub głębokości, Idealny do mikro-fabrykacji.

Śrutowanie zapewnia bardziej równomierny efekt, Mniej precyzyjne wykończenie. - Tekstura powierzchni: Trawienie chemiczne może tworzyć skomplikowane tekstury lub wzory, podczas gdy koraliki stanowi bardziej uogólnioną teksturę.

- Aplikacje: Trawienie chemiczne służy do tworzenia szczegółowych wzorów, i mikrostruktury, lub przygotowanie powierzchni do klejenia w elektronice lub urządzeniach medycznych.

Śrutowanie ma szersze zastosowanie, od czyszczenia po teksturowanie.

10. Wysokiej jakości usługi wykończeniowe DEZE

DEZE oferuje najwyższej klasy usługi obróbki strumieniowo-ściernej, dostosowane do różnorodnych potrzeb różnych gałęzi przemysłu, od przemysłu lotniczego po towary konsumpcyjne.

Nasza wiedza i najnowocześniejszy sprzęt zapewniają za każdym razem wysoką jakość wyników.

Z ponad 20 lata doświadczenia, doprowadziliśmy do perfekcji sztukę wykańczania powierzchni, dostarczanie wyjątkowej wartości naszym klientom.

11. Wniosek

Śrutowanie jest podstawową metodą wykańczania powierzchni, która łączy w sobie estetykę z korzyściami funkcjonalnymi, dzięki czemu idealnie nadaje się do różnych zastosowań w różnych gałęziach przemysłu.

Dzięki zdolności do poprawy wydajności materiału, poprawić wygląd produktu, i przygotować części do dalszej obróbki, kulkowanie oferuje zarówno jakość, jak i wszechstronność.

Jeśli szukasz precyzyjnego wykończenia powierzchni, TEN może zapewnić niezawodne rozwiązania w zakresie śrutowania dostosowane do Twoich potrzeb.