1. Wstęp

„Blacha” powszechnie odnosi się do półfabrykatu metalowego z grubsza 0.2 mm do 6 mm grubość (definicje branż są różne).

Spawanie na taką skalę to balansowanie: dostarczają wystarczającą energię dla zdrowego połączenia, minimalizując jednocześnie zniekształcenia, przepalenia i uszkodzenia metalurgiczne.

Dobre rezultaty wymagają odpowiedniego doboru procesu (miejsce, łuk, tarcie, laser, mosiężnictwo), kontrola dopływu ciepła, prawidłowy projekt złącza i solidna kontrola.

2. Co to jest spawanie blachy?

Spawanie blachy to zestaw technologii łączenia stosowanych do tworzenia konstrukcji, funkcjonalne lub kosmetyczne złącza z cienkiego metalu — zazwyczaj z ≈0,2 mm do ~6 mm grubość w praktyce przemysłowej.

W tej skali cele są inne niż w przypadku spawania profili ciężkich: podczas gdy musisz wyprodukować solidne połączenie minimalizując dopływ ciepła, unikając przepaleń, kontrolowanie zniekształceń, i zachowanie wykończenia powierzchni do montażu końcowego lub widocznych paneli.

Zwięzła definicja

Spawanie blachy to kontrolowane, lokalne wykorzystanie energii (termiczny, cierne lub metalurgiczne) do stopienia lub metalurgicznego połączenia dwóch lub więcej elementów arkusza, tak aby połączenie spełniało wymagane wymagania wytrzymałość, zmęczenie, korozja i kosmetyka kryteria, przy jednoczesnym zachowaniu zniekształceń i przeróbek w akceptowalnych granicach.

Co zawiera (rodziny procesowe)

Spawanie blachy to nie jedna technologia, ale rodzina metod dobranych do materiału, grubość, geometria złącza i wielkość produkcji:

- Spawanie fuzyjne — topi metal macierzysty i zwykle dodaje wypełniacz (np., GMAW/MIG, GTAW/TIG, laser, osocze).

- Zgrzewanie oporowe — wytwarza ciepło w wyniku oporu elektrycznego na granicy faz (np., Spawanie punktowe).

- Spawanie w stanie stałym — łączy się bez topienia (np., Spawanie zamieszania tarcia (Fsw)).

- Lutowanie i lutowanie — przepływ kapilarny niskotopliwego metalu wypełniającego w celu łączenia cienkich elementów bez topienia metalu podstawowego.

- Mechaniczne mocowanie (nity, zaciskanie) i kleje są czasami używane w połączeniu ze spawaniem.

3. Typowe procesy spawania blachy — szczegółowe

W produkcji blach wykorzystuje się niewielką rodzinę technologii spawania i łączenia wybranych w celu kontrolowania dopływu ciepła, zniekształcenie, wygląd i czas cyklu.

Spawanie łukowe w gazie metalowym (GMAW / JA)

GMAW tworzy łuk elektryczny pomiędzy drutem elektrodowym zasilanym w sposób ciągły a przedmiotem obrabianym.

Łuk jonizuje atmosferę gazu osłonowego, wytwarzając kolumnę plazmową, która przenosi energię cieplną na końcówkę drutu i powierzchnię przedmiotu obrabianego.

Metal jest przenoszony z drutu do jeziorka spawalniczego w dyskretnych trybach określonych przez prąd, średnica drutu, chemia drutu, skład gazu i dynamika łuku:

- Transfer zwarciowy: stopiona końcówka styka się na krótko z przedmiotem obrabianym, a skoki prądu powodują szybkie oddzielanie się kropli; energia przypadająca na kroplę jest niska, zapewniający ograniczoną penetrację i minimalny dopływ ciepła — idealny do bardzo cienkich blach.

- Transfer globalny: większy, Krople pod wpływem grawitacji tworzą się i opadają; ten tryb jest niestabilny i powoduje powstawanie odprysków.

- Transfer sprayem: wysokoprądowe, ciągły transfer drobnych kropelek po łuku; wysokie osadzanie i głęboka penetracja, ale większe doprowadzenie ciepła (lepiej nadaje się do grubszych sekcji).

- Pulsacyjny spray: kontrolowany kształt fali prądu szczytowego i podstawowego, który zapewnia transfer pojedynczych kropel na impuls — łączy w sobie niski średni dopływ ciepła z odrywaniem kropel w sposób przypominający natryskiwanie, zapewniając dobre wykończenie cienkich i średnich arkuszy.

Siły elektromagnetyczne (efekt szczypania) i napięcie powierzchniowe regulują powstawanie i oddzielanie kropelek.

Dynamika jeziorka spawalniczego (przepływ płynu, Konwekcja Marangoni pod wpływem siarki/tlenu, i mieszanie elektromagnetyczne) kontrolować kształt kulek i rozcieńczenie.

Skład gazu osłonowego wpływa na stabilność łuku, sposób przenoszenia metalu i penetracja (np., CO₂ zwiększa wielkość kropel i rozpryski; Mieszanki argonu i tlenu stabilizują transfer sprayu przy niższych prądach).

Spawanie łukiem wolframowym w gazie (GTAW / TIG)

GTAW używa m.in nietopliwa elektroda wolframowa aby utrzymać stabilny łuk.

Łuk jest zwężony i przyczepiony do metalu podstawowego, przenoszenie ciepła przez zjonizowany gaz (osocze).

Ponieważ elektroda nie jest zużywana, metal wypełniający (Jeśli używane) jest podawany ręcznie lub automatycznie do jeziorka spawalniczego.

Kluczowe aspekty fizyczne:

- Kolumna łuku i koncentracja ciepła: Łuki TIG są wąskie i dają się łatwo kontrolować; niewielkie zmiany prądu lub kąta palnika mają bezpośredni wpływ na lokalny dopływ ciepła.

- Ekranowanie i chemia łuku: gaz obojętny (zazwyczaj argon) zapobiega utlenianiu; do aluminium AC TIG,

zmienna polaryzacja powoduje czyszczenie tlenkiem (elektropolerowanie) efekt podczas półcyklu elektrody dodatniej i penetracja podczas półcyklu elektrody ujemnej – ma to kluczowe znaczenie dla rozbicia trwałej powłoki tlenku glinu. - Przewodnictwo cieplne i chłodzenie radiacyjne: ponieważ elektroda jest chłodniejsza i ciepło przepływa do przedmiotu obrabianego, TIG wytwarza przewidywalną strefę stapiania z precyzyjną kontrolą wielkości kałuży.

- Zainicjowanie i stabilność łuku: systemy wysokiej częstotliwości lub systemy rozruchu typu lift-start umożliwiają kontrolowane zajarzanie łuku bez zanieczyszczeń; wybór elektrody (Thorowany, cerowane, lantanowane) dostosowuje emisję elektronów i stabilność łuku dla różnych zakresów prądu.

TIG umożliwia precyzyjną kontrolę temperatury i minimalne turbulencje jeziorka stopionego materiału, dzięki czemu doskonale nadaje się do cienkich blach i spoin kosmetycznych, gdzie stabilność łuku i czystość dominują.

Zgrzewanie punktowe oporowe (RSW)

Zgrzewanie punktowe oporowe to a Proces ogrzewania Joule'a: Wysoki prąd jest przepychany przez stykający się stos arkuszy, podczas gdy siła ściskająca elektrody utrzymuje ścisły kontakt.

Lokalny opór na styku (i, w mniejszym stopniu, wytrzymałość arkusza masowego) szybko przekształca energię elektryczną w ciepło, powodując miejscowe topienie i powstawanie jądra spoiny.

Ważne punkty mechaniczne:

- Rezystancja stykowa a rezystancja masowa: początkowa rezystancja interfejsu dominuje podczas ogrzewania; gdy materiały miękną i tworzy się stopiony metal, opór zmienia się dynamicznie – kontrola procesu musi uwzględniać to przejście.

- Siła elektrody i rozkład ciepła: siła ściskająca wyciska tlenki i zmniejsza opór stykowy; kontroluje również geometrię bryłki, ograniczając roztopiony metal i zapobiegając wydalaniu.

- Dyfuzja cieplna i chłodzenie: po odcięciu prądu, czas utrzymywania i chłodzenie elektrody odprowadzają ciepło i zestalają bryłkę; chłodzenie elektrody (elektrody miedziane chłodzone wodą) ma kluczowe znaczenie dla kontrolowania rozmiaru bryłek i powtarzalności.

- Efekty materiałowe i powłokowe: powłoki (cynkowanie, powłoki organiczne) zmienić rezystancję styków i może wyparować, wpływające na lokalizację ciepła i żywotność elektrody — harmonogramy należy odpowiednio dostosować.

RSW jest zasadniczo procesem elektrotermiczno-mechanicznym, w którym wykorzystuje się energię elektryczną, Zmienne termiczne i mechaniczne oddziałują na siebie w milisekundowych skalach czasu, tworząc wiązanie metalurgiczne.

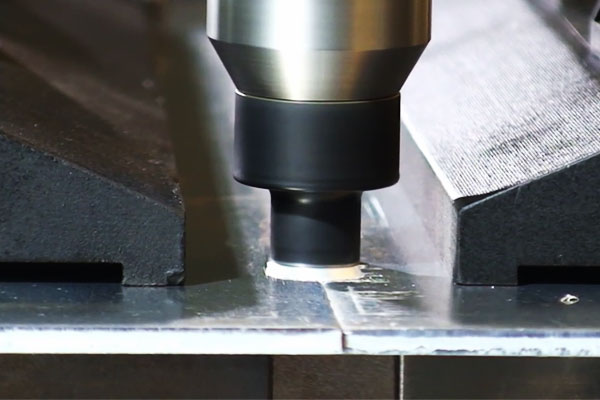

Spawanie zamieszania tarcia (Fsw)

FSW jest półprzewodnikowe, proces łączenia termomechanicznego. Obrotowy, profilowane narzędzie (ramię + szpilka) jest zanurzony w złączu i przebiega wzdłuż niego.

Mechanizmy w pracy obejmują:

- Ogrzewanie cierne: obrotowe ramię i sworzeń wytwarzają ciepło w wyniku tarcia na styku narzędzie-przedmiot obrabiany, miejscowe podniesienie temperatury do stanu plastycznego płynięcia, ale poniżej topnienia.

- Materiał plastyfikowany przepływ i mieszanie: geometria trzpienia wymusza przepływ materiału z krawędzi natarcia wokół trzpienia i konsolidację w śladzie, zamykanie pustych przestrzeni i rozbijanie początkowych warstw tlenkowych – w wyniku czego powstaje drobnoziarnista, dynamicznie rekrystalizowana „strefa mieszania”.

- Mechaniczne działanie kucia: ramię wywiera nacisk kuźniczy, konsolidację wymieszanego materiału i wytworzenie wolnego od defektów połączenia, bez porowatości związanej z wtopieniem.

- Ewolucja mikrostrukturalna: silne odkształcenie plastyczne i dynamiczna rekrystalizacja udoskonalają ziarna i często zapewniają doskonałe właściwości mechaniczne w porównaniu ze spoinami.

Ponieważ FSW zapobiega topnieniu, eliminuje defekty krzepnięcia (np., porowatość, gorące pękanie) i wytwarza niewielkie zniekształcenia; Jednakże, udane spawanie wymaga sztywnego podłoża i dokładnej kontroli geometrii narzędzia i kinematyki procesu.

Spawanie wiązki laserowej (LBW) & Hybrydowe spawanie łukiem laserowym

Spawanie laserowe przekazuje energię w postaci wysoce skolimowanej wiązki, która wtapia się w powierzchnię, wytwarzając dwa podstawowe tryby przewodzenia:

- Tryb przewodzenia: przy niższej gęstości mocy laser nagrzewa powierzchnię i topi materiał poprzez przewodzenie; penetracja jest płytka i strefa wpływu ciepła (HAZ) jest skromny.

- Tryb dziurki od klucza: przy dużych gęstościach mocy wiązka odparowuje kolumnę metalu, tworząc wnękę wypełnioną parą (dziurka). Intensywna absorpcja na ściankach dziurki od klucza powoduje głęboką penetrację w miarę utrzymywania się dziurki od klucza; ciśnienie odrzutu i dynamika płynu wokół dziurki od klucza regulują przepływ i stabilność jeziorka stopionego.

Kluczowe czynniki fizyczne obejmują wchłanianie (tworzywo, Stan powierzchni), refleksyjność (metale silnie odblaskowe, takie jak Al i Cu, zmniejszają sprzężenie), i stabilność dziurki od klucza (wrażliwe na dopasowanie stawów i obecność zanieczyszczeń).

Hybrydowe spawanie łukiem laserowym łączy laser z łukiem (zwykle MIG-em) — łuk poprawia mostkowanie szczelin, podgrzewa złącze i dostarcza wypełniacz, podczas gdy laser zapewnia głęboką penetrację i wąskie strefy HAZ.

Synergia powstaje, ponieważ łuk zwiększa dostępność stopionego metalu i zmniejsza wrażliwość na drobne przerwy, podczas gdy laser kontroluje penetrację i redukuje zniekształcenia.

Spawanie łukiem plazmowym (ŁAPA)

PAW generuje zwężony strumień plazmy poprzez wymuszanie gazu plazmowego (argon, mieszaniny wodoru) przez cienką dyszę wokół elektrody wolframowej.

Zwężenie podnosi temperaturę gazu i jonizację, wytwarzanie skupionego, łuk o dużej gęstości energii, który można stosować w obu przypadkach:

- Tryb przeniesiony: Łuk przyczepia się do przedmiotu obrabianego, a przenoszenie ciepła jest skoncentrowane; nadaje się do głębszej penetracji.

- Nieprzeniesione (pilot) tryb: Łuk jest utrzymywany pomiędzy elektrodą a dyszą w celu specjalistycznych zadań związanych z podgrzewaniem wstępnym lub zapłonem.

Większa gęstość energii strumienia plazmy i przepływ laminarny zapewniają stabilną penetrację i lepszą kontrolę niż w przypadku konwencjonalnego TIG;

chemia gazów (Dodatek H₂) zwiększa entalpię i penetrację kosztem potencjalnego wychwytu wodoru w podatnych stopach.

Geometria dyszy i kontrola przepływu gazu są zatem parametrami krytycznymi dla kształtu łuku, penetracja i zachowanie jeziorka spawalniczego.

Paliwo tlenowe, Lutowanie i lutowanie (dla cienkich, niestrukturalne)

To są metody łączenia kapilarnego i kontrolowanego temperaturą zamiast spawania:

- Paliwo tlenowe (płomień) spawanie/lutowanie: płomień spalania (O₂ + gaz paliwowy) dostarcza lokalne ciepło.

Podczas lutowania stopu wypełniacza (o temperaturze topnienia poniżej metalu nieszlachetnego) jest podgrzewany tak, aby przepływał kapilarnie do szczeliny złącza bez topienia metali nieszlachetnych.

Chemia płomienia i topnik zarządzają rozpuszczaniem i zwilżaniem tlenku. Spawanie tlenowo-paliwowe (połączenie) topi materiał macierzysty i wypełniacz - rzadkość w przypadku obróbki blachy ze względu na grubą kontrolę ciepła. - Mosiężnictwo: opiera się zwilżanie— stopiony wypełniacz musi przepływać i przylegać do powierzchni metali nieszlachetnych, przemieszczanie tlenków; topniki lub atmosfery kontrolowane usuwają tlenki i sprzyjają zwilżaniu.

Działanie kapilarne kontroluje dystrybucję wypełniacza; luz wspólny jest krytyczny (typowy luz lutowniczy 0,05–0,15 mm). - Lutowanie: podobne do lutowania twardego, ale w niższych temperaturach (<450 °C); napięcie powierzchniowe i krzepnięcie kontrolują integralność złączy w elektronice i lekkich zespołach.

Ponieważ metale nieszlachetne nie topią się, lutowanie twarde i lutowane powodują minimalne odkształcenia i dobrze nadają się do łączenia metali różnych; sukces zależy od metalurgii wypełniacza, skład chemiczny topnika oraz ścisła kontrola czystości i prześwitu.

4. Względy materiałowe i spawalność

Spawanie blach to tyle materialne zachowanie ponieważ chodzi o wybór procesu.

Różne stopy reagują bardzo różnie na ogrzewanie, zsyp, zestalanie i chłodzenie:

przewodność cieplna kontroluje sposób rozprzestrzeniania się ciepła, skład chemiczny stopu kontroluje podatność na pękanie i właściwości po spawaniu, a stan powierzchni kontroluje stabilność łuku i porowatość.

| Grupa materiałowa | Spawalność (arkusz) | Typowe procesy | Kluczowe obawy / ruchomości | Typowy wypełniacz & zastawianie |

| Stale węglowe / Stale o niskiej płaszczyzny | Dobry → Warunkowy | GMAW (zwarcie/impuls), GTAW, RSW | Hartowanie HAZ na przekrojach o wyższej wartości C lub grubych; zniekształcenie; pękanie na zimno wywołane wodorem, jeśli występuje wilgoć/zanieczyszczenia | ER70S-6 (JA); Mieszanki Ar/CO₂; podgrzewanie wstępne/nagrzewanie końcowe w przypadku stali o wyższej wartości CE |

| Stale nierdzewne (austenityczny) | Bardzo dobry | GTAW, pulsacyjny GMAW, laser | Uczulenie (opady węglika) w przypadku przegrzania → korozja; wąska HAZ; kontrola zniekształceń | ER308L / ER316L (wypełniacz o niskiej zawartości C), 100% Ar (TIG), Mieszanki Ar (JA) |

| Stale nierdzewne (ferrytyczny/martenzytyczny) | Wyzywający | TIG, MIG z podgrzewaniem | martenzytyczny: Ryzyko stwardnienia i pękania HAZ; ferrytyczny: Wzrost zboża & kruchość | martenzytyczny: pasujący wypełniacz + odpuszczanie po spawaniu; kontrolować podgrzewanie (100–300 ° C.) |

Aluminium & stopy |

Dobry — wrażliwy na proces | TIG (AC), pulsowało MNIE (pistolet szpulowy), laser, Fsw | Wysoka przewodność cieplna; trwały tlenek (Al₂O₃) wymaga usunięcia; porowatość i ryzyko pękania na gorąco w niektórych stopach | Wypełniacze aluminiowe: ER4043 (I, dobra płynność), ER5356 (Mg, wyższa siła); 100% Ar lub Ar/He |

| Miedź, mosiądz, brązowy | Umiarkowane → Specjalne traktowanie | TIG, laser, mosiężnictwo (preferowane dla cienkich) | Bardzo wysoka przewodność (Cu) → straty ciepła; mosiądz uwalnia opary Zn; ryzyko przepalenia i odparowania | Miedź: Wypełniacz Cu-Si; mosiądz: wypełniacz lutowniczy; osłona argonu; dobra wentylacja |

| Ocynkowany / stale powlekane | Zależne od stanu | MIG/TIG z lokalnym pasmem, RSW (z kontrolami), laser + ekstrakcja | Cynk odparowuje → porowatość, odpryski i toksyczne opary (gorączka metaliczna); skrócenie żywotności elektrody w RSW | Usuń powłokę w miejscu spoiny lub zastosuj lokalną ekstrakcję; Obowiązkowe środki ochrony indywidualnej i kontrola oparów |

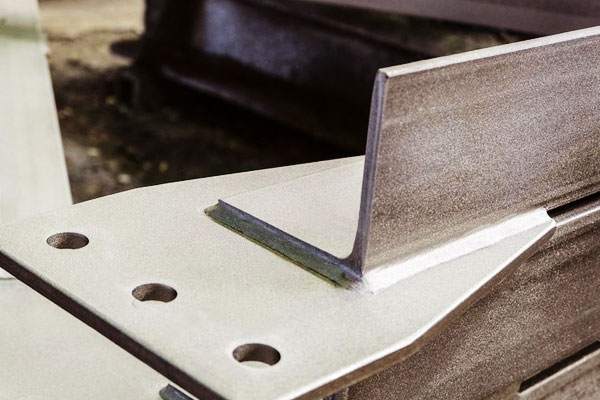

5. Wspólny projekt, Dopasowanie i przygotowanie krawędzi

Dobra konstrukcja złącza zmniejsza zapotrzebowanie na ciepło i poprawia jakość.

- Stawy zakładkowe są powszechne w przypadku zgrzewania punktowego i MIG do blachy; uważaj na uwięzioną wodę lub kieszenie korozyjne.

- Stawy tyłowe na cienkich blachach wymagają doskonałego przygotowania krawędzi (kwadrat, bliska luka) do lasera lub TIG. Szczelina korzeniowa wynosi zazwyczaj 0–0,5 mm w przypadku lasera; TIG może tolerować więcej.

- Spoiny pachwinowe: Dla siły i sztywności, ograniczyć rozmiar gardła, aby uniknąć przepalenia. Typowa noga filetowa dla 1 mm arkusz wynosi ~ 1–2 mm, ale należy go dokładnie kontrolować.

- Skosy krawędzi: Zwykle nie jest potrzebne w przypadku cienkich blach; Jeśli używane, utrzymuj fazę płytką, aby uniknąć nadmiaru wypełniacza i ciepła.

- Tolerancje: Do lasera i FSW, Tolerancje dopasowania są wąskie (±0,1 mm lub lepiej). Do MIG/TIG na bardzo cienkich materiałach, luki <0.5 mm są powszechne, aby uniknąć przepalenia.

6. Dopływ ciepła, Strategie kontroli zniekształceń i mocowania

Cienkie arkusze łatwo się wypaczają – obejmują one strategie kontroli:

- Niższy dopływ ciepła: spawanie impulsowe, większa prędkość jazdy, transfer zwarciowy w GMAW, pulsacyjny MIG/TIG.

- Przerywane szycie: spawać segmenty ze szczelinami, aby złagodzić naprężenia; ostatnie przejście wypełnia luki.

- Zrównoważona sekwencja spawania: spawać w miejscach symetrycznych i techniką backstep.

- Mocne mocowanie i pinezki: zaciski i sczepiacze punktowe przed pełnym zgrzaniem ograniczają ruch.

- Radiatory i listwy oporowe: miedziany podkład rozprasza ciepło i zapobiega przepaleniu.

- Wstępne zginanie/nadmierna kontrola: celowo wstępnie zniekształcić, a następnie zespawać, aby po zwolnieniu było płaskie.

7. Wady, Podstawowe przyczyny i środki zaradcze

| Wada | Objawy | Przyczyny źródłowe | Środki zaradcze |

| Przepalenie | Dziura w prześcieradle, lokalne roztopy | Nadmierny dopływ ciepła, powolna podróż, cienki odcinek | Zmniejsz prąd/ciepło, zwiększyć prędkość jazdy, pasek oparcia, spawanie ściegowe |

| Porowatość | Doły / otwory gazowe w spoinie | Zanieczyszczenia, wilgoć, słabe ekranowanie | Czyste powierzchnie, suchy drut/wypełniacz, poprawić zasięg gazu, oczyścić tylną stronę |

| Brak fuzji | Niezrośnięte palce lub korzeń | Niski dopływ ciepła, złe dopasowanie | Zwiększ energię, zmniejszyć prędkość jazdy, prawidłowe przygotowanie stawów |

| Wyśmienity (gorąco/zimno) | Pęknięcia w strefie HAZ lub spoinie | Wysoka powściągliwość, wodór, szybkie chłodzenie | Materiały eksploatacyjne o niskiej zawartości H, przed/po ogrzewaniu, śrutowanie lub odprężanie |

| Nadmierne rozpryski | Rozpryski wokół koralika (JA) | Nieprawidłowy tryb przesyłania / gaz | Przełącz na impulsowe lub zwarciowe, wyregulować mieszankę gazową |

| Podcięcie | Rowek na czubku spoiny | Nadmierne napięcie lub prędkość jazdy | Zmniejsz napięcie, powolna podróż, wyregulować kąt palnika |

| Zanieczyszczenie powierzchni / odbarwienie | Utlenianie, kiepski wygląd | Nieodpowiednie ekranowanie lub zanieczyszczenie | Popraw ekranowanie, oczyścić przed spawaniem |

| Awaria zgrzewania punktowego | Płytkie lub żadne bryłki, wydalenie | Nieprawidłowa siła elektrody, prąd lub czas | Dostosuj siłę ściskania i bieżący harmonogram, wymienić elektrody |

8. Kontrola, Testowanie i zapewnienie jakości

Praktyki jakościowe przy spawaniu blach:

- Kontrola wzrokowa: profil spawalniczy, podcięcie, rozprysk, nieciągłości powierzchniowe.

- Środek penetrujący barwnik (Pt): czułe wykrywanie pęknięć powierzchniowych.

- Ultradźwiękowy (Ut): może wykryć defekty podpowierzchniowe w przypadku grubszych arkuszy lub warstw wielowarstwowych.

- Próba napięcia krzyżowego / próba peelingu: używany do określenia wytrzymałości zgrzeiny punktowej.

- Testy mechaniczne: rozciągający, schylać się, oraz badania mikrotwardości na reprezentatywnych próbkach.

- Kontrola wymiarowa: zmierzyć płaskość i zniekształcenie; poprawny za pomocą osprzętu lub przeróbek.

- Dokumenty kontroli procesu: WPS, Uprawnienia PQR i spawacza zgodnie z obowiązującymi normami.

9. Praktyczne wskazówki dotyczące spawania blach

Zanim zaczniesz – lista kontrolna przygotowania

- Zidentyfikuj materiał & hartować. Potwierdź stop (np., 304L vs 304), grubość i wszelkie powłoki. Jeśli nieznany, próbkę i test.

- Oczyść złącze. Usunąć olej/smar, brud, zgorzelina walcownicza i ciężkie tlenki. W przypadku aluminium usuń tlenki mechanicznie lub skorzystaj z czyszczenia tlenkami AC TIG. Do ocynkowanych, jeśli to możliwe, usuń cynk z bezpośredniego obszaru spawania.

- Dopasowanie & hals. W przypadku cienkich paneli należy stosować spoiny sczepne co 25–50 mm; mniejsze odstępy (10–25 mm) do długich szwów lub cienkich, części elastyczne. Upewnij się, że zaciski utrzymują części płasko i wyrównane.

- Wypełniacz suchy & materiały eksploatacyjne. Drut i pręty powinny być szczelne/suche; wypalić elektrody, jeśli wymaga tego specyfikacja.

- Zaplanuj kontrolę ciepła. Zidentyfikuj, gdzie paski podkładowe, zastosowane zostaną radiatory lub spawanie ściegowe. Przygotuj mocowania i zaciski termiczne.

- Kontrola dymu & ŚOI. Wydech lokalny do ocynkowania, mosiądz, nierdzewny; tam, gdzie to konieczne, maski oddechowe. Oko, ochrona rąk i ciała odpowiednia do procesu.

Proces & heurystyki parametrów (zasady startowe)

To są punkty wyjścia — zawsze sprawdzaj kupon, który odtwarza kumulację, powlekanie i zaciskanie.

GMAW / JA (cienka stal 0,8–1,5 mm)

- Drut: 0.8 mm ER70S-6.

- Przenosić: zwarcie dla ≤1,5 mm; pulsacyjne dla wyższej jakości.

- Aktualny: 60–140 A (zacznij nisko, zwiększaj ostrożnie).

- Woltaż: 16–22 V.

- Prędkość podróży: 200–600 mm/min.

- Gaz osłonowy: 75% Ar/25% CO₂ (ekonomiczny) Lub 98% Ar/2% O₂ (lepsze zwilżanie).

GTAW / TIG (cienka stal & aluminium)

- Nierdzewny (1.0 mm): DCEN 35–90 A; Przepływ Ar 8–15 L/min.

- Aluminium (0.8–2,0 mm): I 60–160 i; puls & pomocna kontrola równowagi; użyj startów palnika (HF lub winda) do ochrony elektrody.

- Wolfram: 1.6–2,4 mm lantanowane/cerowane dla prądu stałego, torowane lub lantanowane dla AC.

Zgrzewanie punktowe oporowe (0.8 + 0.8 mm stal miękka)

- Siła elektrody: 3–6 kN.

- Prąd spawania: 7-12 (maszyna & zależne od elektrody).

- Czas spawania: 200–600 ms (w zależności od częstotliwości sieci i harmonogramu).

- Konserwacja elektrod: regularnie ubieraj twarze; monitorować wielkość bryłek poprzez pobieranie próbek niszczących/nieniszczących.

Spawanie laserowe (1.0 mm kolba ze stali nierdzewnej)

- Moc: 1–4 kW w zależności od prędkości jazdy.

- Prędkość: 1–5 m/min dla cienkich blach.

- Punkt ostrości: 0.2–0,6 mm; zapewniają doskonałą jakość krawędzi i dokładne dopasowanie.

- Oczyszczenie pleców: argon 5–15 l/min dla stali nierdzewnej, aby zapobiec utlenianiu.

Fsw (panele aluminiowe)

- Obroty narzędzia: 800–2000 obr./min; przesuw 100–500 mm/min (kompromis między szybkością a ciepłem).

- Użyj solidnej płyty nośnej; konstrukcja narzędzia ma kluczowe znaczenie dla cienkich blach, aby uniknąć defektów wgłębnych.

Kontrolowanie zniekształceń i przepaleń

- Stosuj metody z niskim dopływem ciepła: TIG, pulsowało MNIE, laser lub FSW, gdy zniekształcenie lub wygląd mają krytyczne znaczenie.

- Spawanie ściegowe/pomijane: spoina 10–30 mm, pomiń 10–30 mm, następnie wróć, aby wypełnić luki – ogranicza to lokalne gromadzenie się ciepła.

- Sekwencja balansu: spawać symetrycznie wokół części i naprzemiennych boków. Do szwów, cofać się w krótkich odcinkach, aby kontrolować skurcz.

- Zaciskanie & poparcie: sztywne zaciski i miedziane podkładki odprowadzają ciepło i zapobiegają przepaleniu; arkusz podkładowy protektorowy jest skuteczny w przypadku bardzo cienkich części.

- Wstępnie wygiąć i dokonać nadmiernej kompensacji: celowo nieznacznie zniekształcić w kierunku przeciwnym do przewidywanego wypaczenia, aby część po spawaniu powróciła do normy.

- Użyj radiatorów: tymczasowe bloki miedziane lub osprzęt chłodzony wodą w obszarach krytycznych redukują HAZ i wypaczenia.

Hals, wskazówki dotyczące mocowania i wyrównywania

- Minimalny rozmiar zaczepu: użyj małych sczepień – wystarczających do utrzymania części – a następnie zakończ pełnymi spoinami. W przypadku cienkich blach należy stosować przyczepność o długości 3–6 mm.

- Dziękuję, zamówienie: umieść pinezki, aby zminimalizować odstępy; nie należy nadmiernie sklejać, ponieważ nadmierne sczepianie jest równoznaczne z nadmiernym miejscowym nagrzaniem.

- Ogrzewanie armatury: jeśli części często się zniekształcają, rozważ oprawy aktywnie chłodzone wodą lub podkładki ceramiczne w celu kontrolowania przepływu ciepła.

- Szybka wymiana palet: do produkcji, zaprojektować osprzęt gwarantujący powtarzalny montaż i minimalizujący czas cyklu.

Materiały eksploatacyjne, obróbka & konserwacja

- Elektroda & facet, który: w przypadku MIG/TIG należy utrzymywać końcówki prądowe i dysze w czystości; wymień zużyte końcówki — zużyte końcówki powodują nieprawidłowe podawanie drutu i nierówne łuki.

- Wybór drutu: dopasuj skład chemiczny drutu do metalu nieszlachetnego i wykończenia; utrzymywać suche szpule.

- Opatrunek elektrodowy (RSW): ubierz elektrody miedziane, aby skorygować geometrię twarzy; zużyte elektrody zmniejszają kontakt i zwiększają zapotrzebowanie na prąd.

- Kąt palnika & wystaje: utrzymuj stałą wolną odległość dla MIG (~10–20 mm typowo) i właściwy kąt palnika (10–20 °) do kontroli penetracji i kształtu ściegu.

10. Matryca wyboru procesu: Kiedy stosować którą metodę

| Proces spawania | Zakres grubości arkusza | Przydatność materiału | Kluczowe zalety | Typowe zastosowania |

|---|---|---|---|---|

| GMAW / JA | 0.8 – 12 mm | Stal węglowa, stal nierdzewna, aluminium | Szybko, łatwa automatyzacja, umiarkowany dopływ ciepła | Panele samochodowe, obudowy przemysłowe, ramki strukturalne |

| GTAW / TIG | 0.5 – 6 mm | Stal nierdzewna, aluminium, stopy miedzi | Dokładny, czyste spoiny, minimalne odpryski | Lotnictwo, wysokiej jakości zespoły, panele dekoracyjne |

| Zgrzewanie punktowe oporowe (RSW) | 0.5 – 3 mm | Stal węglowa, stal nierdzewna | Bardzo szybko, powtarzalne, minimalne zniekształcenia | Panele nadwozia samochodowego, produkcja urządzeń |

| Spawanie zamieszania tarcia (Fsw) | 1 – 12 mm | Aluminium, miedź, magnez | Spoina półprzewodnikowa, wysoka wytrzymałość, niskie zniekształcenia | Panele kadłuba samolotu, Wysyłaj kadłuby, komponenty lotnicze |

| Spawanie wiązki laserowej (LBW) & Hybrydowy | 0.3 – 6 mm | Stal nierdzewna, aluminium, stal o wysokiej wytrzymałości | Głęboka penetracja, Niskie wejście cieplne, duża prędkość | Automobilowy, urządzenia medyczne, zespoły precyzyjne |

| Spawanie łukiem plazmowym (ŁAPA) | 0.5 – 6 mm | Stal nierdzewna, stopy niklu, tytan | Wysokiej jakości, kontrolowany łuk, wąska HAZ | Lotnictwo, jądrowy, komponenty o wysokiej wydajności |

| Paliwo tlenowe, Mosiężnictwo, Lutowanie | 0.1 – 3 mm | Miedź, mosiądz, cienka stal, metale powlekane | Niskie ciepło, dołączenie do odmiennych metali, minimalne zniekształcenia | HVAC, elektronika, przedmioty dekoracyjne |

11. Wniosek

Skuteczne spawanie blachy wymaga dopasowania możliwości procesu do materiału, potrzeby wspólne i produkcyjne.

Kluczowe decyzje dotyczą Zarządzanie ciepłem, wspólne dopasowanie, I kontrola procesu. Do dużych objętości przy prostych połączeniach zakładkowych, zgrzewanie punktowe oporowe jest najbardziej ekonomiczny.

Do szwów kosmetycznych i prac naprawczych, TIG jest preferowane. Zaawansowany, produkcja o niskim poziomie zniekształceń, laser Lub Fsw może być właściwym wyborem. Zawsze sprawdzaj za pomocą reprezentatywnych kuponów, kontrolować zmienne spawalnicze, oraz wdrożyć inspekcję i kontrolę jakości.

Często zadawane pytania

Jaka jest najcieńsza blacha, którą mogę spawać?

Z odpowiednią techniką (laser, TIG lub pulsacyjny MIG), prześcieradła w dół do 0.3–0,5 mm można spawać bez przepalenia. Zgrzewanie punktowe oporowe sprawdza się dobrze w przypadku połączeń zakładkowych przy grubości ~0,6 mm na arkusz.

Jak mogę zmniejszyć odkształcenia w spawanych zespołach arkuszy??

Minimalizuj dopływ ciepła (większa prędkość jazdy, tryby pulsacyjne), stosuj zrównoważone sekwencje spawania, mocne mocowanie i spawanie ściegowe. Użyj podkładek i zacisków, które pełnią rolę radiatorów.

Czy mogę spawać różne metale? (np., stal do aluminium)?

Bezpośrednie spawanie stali z aluminium jest problematyczne ze względu na kruche międzymetaliki. Preferowane opcje to mosiężnictwo, mocowanie mechaniczne, Lub łączenie półprzewodnikowe (technika zgrzewania tarciowego lub mieszania tarciowego) z warstwami przejściowymi.

Czy powłoki takie jak cynkowanie zapobiegają spawaniu??

Powłoki komplikują spawanie: cynk paruje i może powodować porowatość i toksyczne opary. Usuń powłokę z obszaru spoiny lub zastosuj procesy tolerujące powłoki (laser z ekstrakcją) i zawsze używaj wyciągu oparów i środków ochrony indywidualnej.

Kiedy powinienem wybrać FSW zamiast spawania?

Używać Fsw do stopów aluminium, gdzie potrzebne są minimalne zniekształcenia, Doskonałe właściwości mechaniczne, i bez wypełniacza. FSW wymaga dostępu dla narzędzia obrotowego wzdłuż złącza.