1. Podsumowanie wykonawcze

Casting inwestycyjny, często określany jako proces traconego wosku, zależy w dużej mierze od integralności strukturalnej i chemicznej powłoki ceramicznej.

Jako forma, która decyduje o ostatecznej geometrii i jakości powierzchni odlewanego elementu, wszelkie wady powłoki rozprzestrzeniają się bezpośrednio na część metalową.

W artykule dokonano szczegółowej analizy najczęściej występujących defektów powłokowych, badanie ich pierwotnych przyczyn na podstawie nauk o materiałach, kontrola procesu, i perspektywy środowiskowe.

Poprzez zrozumienie mechanizmów pękania, rozwarstwienie, wypukły, i inkluzje, producenci mogą wdrożyć solidne strategie zapobiegawcze w celu zwiększenia wydajności i wydajności części.

2. Dlaczego jakość skorupy ma znaczenie

Powłoka ceramiczna jest najważniejszym elementem pasywnym pomiędzy wzorem a gotowym metalem.

Problemy powstałe w skorupie prawie zawsze rozprzestrzeniają się na odlew lub dalsze operacje (obróbka, testowanie, montaż), i robią to w sposób nieproporcjonalnie kosztowny.

Wpływ funkcjonalny — jak zła jakość skorupy pogarsza wydajność odlewania

Integralność i wykończenie powierzchni

- Powłoka czołowa określa chropowatość powierzchni odlewu, odwzorowanie szczegółów (tekst, filigran) i konieczność polerowania.

Wady takie jak dziurki, powstają grudki sztukaterii lub zanieczyszczenia widoczne skazy lub wymagają dodatkowego wykończenia. - Konsekwencja: dodatkowa obróbka, ręczne polerowanie, powtórzenie lub odrzucenie.

Dokładność wymiarowa i wierność funkcji

- Nierówna grubość warstwy, rozwarstwienie, wybrzuszenie lub skurcz podczas suszenia zmienia lokalną geometrię i efektywne naddatki na skurcz wzoru. Cienkie plamy powodują podbudowa; zbyt grube strefy zmieniają krytyczne pasowania.

- Konsekwencja: przeróbka w celu dopasowania, złomowanie części, których nie można obrobić z zachowaniem tolerancji, i błędy w montażu.

Wady i porowatość metalurgiczna

- Niejednorodna przepuszczalność, zablokowane otwory wentylacyjne, gazy uwięzione w powłoce lub pozostałości organiczne w powłokach wierzchnich zwiększają prawdopodobieństwo porowatości gazowej, dziury i zimne zamknięcia w odlewie.

- Konsekwencja: obniżone właściwości mechaniczne, niższa trwałość zmęczeniowa, nieszczelności części ciśnieniowych, i zwiększone wymagania dotyczące badań NDT.

Reakcje chemiczne i wymywanie

- Niekompatybilne powłoki wierzchnie lub resztkowe zanieczyszczenia umożliwiają stosowanie stopów reaktywnych (Aluminiowe brąz, brązy niklowo-aluminiowe) zaatakować skorupę - powodując wypłukiwanie, powierzchniowe warstwy reakcyjne i wtrącenia.

- Konsekwencja: metal uszlachetniony powierzchniowo, wymagający dodatkowej obróbki lub całkowitego odrzucenia w przypadku krytycznych części serwisowych.

Uszkodzenie konstrukcyjne skorupy

- Rozwarstwienie, słabe wiązanie lub niewystarczająca grubość podłoża mogą prowadzić do propagacji pęknięć lub zapadnięcia się powłoki podczas usuwania wosku, obsługę lub nalewanie.

- Konsekwencja: katastrofalny złom, zagrożenia bezpieczeństwa spowodowane wyciekami gorącego metalu, nieplanowany przestój.

Wewnętrzna geometria i wsparcie rdzenia

- Niewystarczające odciski rdzenia, ruch rdzenia lub słaba przyczepność pomiędzy rdzeniem a płaszczem powodują błędy wymiarowe w kanałach wewnętrznych (straty przepływu w wirnikach, nieszczelność zaworów).

- Konsekwencja: powtórki, skomplikowane naprawy, lub całkowite odrzucenie części.

Skutki operacyjne – proces, przepustowość i czas wprowadzenia produktu na rynek

Wydajność i wydajność pierwszego przejścia

- Wady powłoki są wykrywane przed lub po wylaniu. Tak czy inaczej, zmniejszają one wydajność pierwszego przejścia i wymuszają pętle przeróbek (ponowne powlekanie, ponowne zanurzenie) lub złom; zarówno zmniejszają efektywną przepustowość, jak i wydłużają czas realizacji.

Obciążenie inspekcyjne i wąskie gardła na dalszym odcinku

- Zła jakość powłoki zwiększa nakład pracy związany z badaniami NDT i inspekcjami ręcznymi (wizualny, penetrujący barwnik, radiografia), opóźnianie uwolnienia do topienia/wylewania oraz blokowanie osprzętu i personelu.

Zwiększona zmienność i niestabilność produkcji

- Zmienne właściwości powłoki (grubość, przepuszczalność) zmniejszyć wydajność procesu — więcej wylewów próbnych, częstsze pobieranie próbek i wolniejsze uruchamianie nowych stanowisk pracy.

Opóźnienia związane z bezpieczeństwem i przepisami

- Incydenty związane z awarią powłoki (niewypał, zawalić się) tworzyć dochodzenia w sprawie bezpieczeństwa, przestoje i potencjalne raporty regulacyjne (w przypadku rozlania stopionego metalu). Te przestoje zwiększają koszty wykraczające poza wartość części.

3. Dogłębna analiza usterek

Otworki powierzchniowe / porowatość pinowa (małe okrągłe wgłębienia powierzchniowe)

Wygląd / wykrywanie: wiele małych, okrągłe wżery na wierzchniej warstwie widoczne po wyschnięciu lub pierwszym śrutowaniu; pojawiają się jako dziurki w ostatecznym castingu.

Przyczyny źródłowe: uwolnienie gazu (pozostałości substancji organicznych w wosku/żywicy), uwięzione powietrze podczas zanurzania, nadmierna lepkość lub słabe zwilżanie, uwięzione pęcherzyki w zawiesinie, gaz mikrobiologiczny z zanieczyszczonej gnojowicy.

Natychmiastowe działania naprawcze: wyszczotkuj i ponownie zanurz obszar lokalny; pozwolić na dodatkowy czas odsączania i delikatne wibracje, aby uwolnić pęcherzyki. Wymień górną warstwę szlamu, aby usunąć uwięzioną pianę.

Zapobieganie / długoterminowy: kontrolować lepkość szlamu i odgazowanie; utrzymywać higienę gnojowicy (biocyd, filtrowana powierzchnia); dopasować wzór i temperaturę zawiesiny; zapewnić odpowiednie wymieszanie i unikać nadmiernego napowietrzenia.

Wyśmienity / szaleństwo okrywy twarzowej

Wygląd / wykrywanie: sieć włoskowatych pęknięć lub otwartych szczelin w wierzchniej warstwie po wyschnięciu; może się pogorszyć podczas obsługi.

Przyczyny źródłowe: zbyt szybkie suszenie, wysoka temperatura suszenia lub lokalne przeciągi, zbyt gruba szata twarzy, niekompatybilna rozszerzalność cieplna pomiędzy warstwami, słabe utwardzanie spoiwa.

Natychmiastowe działania naprawcze: spowolnić suszenie (niższa temperatura / zwiększyć wilgotność), usunąć lub naprawić popękane obszary i pomalować ponownie.

Zapobieganie / długoterminowy: kontrolować profil suszenia (temperatura, wilgotność, przepływ powietrza), unikać nadmiernej grubości pojedynczej warstwy, zapewnić odpowiednią mieszankę spoiwa i harmonogram utwardzania, utrzymuj równomierne rozmieszczenie części w suszarni.

Rozwarstwienie skorupy / łuszczenie się (oddzielające się warstwy)

Wygląd / wykrywanie: warstwa wierzchnia lub warstwa przejściowa odkleja się od warstw podkładowych; Warstwy skorupy oddzielają się podczas manipulacji.

Przyczyny źródłowe: słaba przyczepność międzywarstwowa (niewystarczające zwilżenie lub wiązanie), zanieczyszczona powierzchnia (obrazy olejne, środki uwalniające), nieprawidłowy skład zawiesiny lub niedostateczne wymieszanie, niewystarczająca przyczepność warstwy przejściowej.

Natychmiastowe działania naprawcze: wyrzucić mocno rozwarstwione łupiny; dla marginalnych przypadków, ponownie pokryć kompatybilną zaprawą przejściową i ponownie tynkiem.

Zapobieganie / długoterminowy: zapewnić prawidłowy skład chemiczny szlamu i poziom środka zwilżającego, dokładne czyszczenie form, wdrożyć kontrolę łączenia warstw, dodać niewielką ilość środka zwilżającego do zawiesin przejściowych/podłożowych, jeśli zostało to zatwierdzone.

Wypukły / pęcherze (lokalne odkształcenie pozapłaszczyznowe)

Wygląd / wykrywanie: lokalne wypukłe wybrzuszenia, bąbelki, lub pęcherze na powierzchni skorupy po wysuszeniu lub podczas wypalania.

Przyczyny źródłowe: wilgoć lub lotne gazy uwięzione w warstwach wewnętrznych, szybkie schnięcie zewnętrzne, uszczelniające substancje lotne wewnątrz, nierównomierne suszenie, kieszenie powietrzne pod tynkiem.

Natychmiastowe działania naprawcze: delikatnie otworzyć/przerobić blister, jeśli to możliwe, osuszaj powoli od środka na zewnątrz; usunąć i ponownie pomalować, jeżeli integralność strukturalna została naruszona.

Zapobieganie / długoterminowy: etapowe suszenie (powolna rampa do nakładania powłoki na twarz), zapewnić przepuszczalność pomiędzy warstwami, prawidłowe ścieżki drenażu/odpowietrzenia w geometrii, zachować parametry przepuszczalności gnojowicy.

Stiuk / inkluzja i aglomeracja piasku (osadzone grudki piasku)

Wygląd / wykrywanie: zlokalizowane grudki lub „grudki piasku” w okrywie twarzowej; widoczne nierówności i słabe kieszenie; skupiska ziaren piasku po śrutowaniu.

Przyczyny źródłowe: słabo przesiany sztukaterie, piasek z kulkami zawiesiny lub stwardniałymi aglomeratami, niewystarczająca kontrola wstępna, zanieczyszczone wiadra z piaskiem.

Natychmiastowe działania naprawcze: przesiać tynk i usunąć grudki; wyszczotkować dotknięte obszary i ponownie otynkować czystym materiałem.

Zapobieganie / długoterminowy: wdrożyć kontrole sita, codzienna kontrola wiaderka z piaskiem, utrzymywać suche miejsce przechowywania sztukaterii, odrzucić partie o dużej aglomeracji.

Cienkie plamy / obszary niepowlekane (lokalny brak zasięgu)

Wygląd / wykrywanie: wyraźnie cieńsza folia lub gołe podłoże w zagłębieniach, rowki lub zacienione obszary po zanurzeniu; przedwczesny wykwit metalu lub wymywanie w odlewie.

Przyczyny źródłowe: niewłaściwy kąt/prędkość zanurzenia, słaba kontrola drenażu, problemy z napięciem powierzchniowym/zwilżaniem (niewłaściwy poziom środka zwilżającego), pułapki geometryczne (ostre zakręty).

Natychmiastowe działania naprawcze: ręcznie rozprowadź gnojowicę na danym obszarze lub zastosuj miejscowe ponowne zanurzenie; dla wielu części, wykonaj drugie zanurzenie twarzy w problematycznych strefach.

Zapobieganie / długoterminowy: przeszkolenie operatorów w zakresie kąta wejścia przy zanurzeniu i czasu spuszczania paliwa; zapewnić równowagę środka zwilżającego i temperatury; projektowanie oprzyrządowania w celu zmniejszenia niedostępnych ubytków.

Mostkowanie piasku / zatykanie dziur (zmostkowane ubytki i zablokowane przejścia)

Wygląd / wykrywanie: małe dziury, cienkie szczeliny lub ślepe wnęki, w których ziarna piasku tworzą łuk/most zapobiegający przenikaniu szlamu - postrzegane jako puste wnęki lub zablokowane otwory wentylacyjne.

Przyczyny źródłowe: duży rozmiar ziaren sztukaterii, zbyt suchy piasek powodujący powstawanie mostków, słaba kontrola wibracji/osiadania podczas nakładania sztukaterii.

Natychmiastowe działania naprawcze: przed suszeniem otworzyć mosty za pomocą pędzla lub sondy; cienką warstwę lub ponownie tynk z drobniejszym ziarnem na danym obszarze.

Zapobieganie / długoterminowy: wybierz odpowiednią gradację sztukaterii, aby uzyskać drobne elementy; wstępnie zwilżyć i wymieszać sztukaterię; stosować kontrolowane wibracje/przedmuch powietrza, aby zachęcić do penetracji.

„Ogon myszy” / cienkie krawędzie spływu (delikatne cienkie występy)

Wygląd / wykrywanie: niezwykle cienki, delikatne krawędzie spływu lub filety, które odkształcają się, pękać, lub pęknąć podczas manipulacji lub podczas zalewania.

Przyczyny źródłowe: niewystarczające osadzanie się na cienkich krawędziach (słaby przepływ lub drenaż), zbyt szybkie suszenie powodujące skurcz, geometria zatrzymująca powrót gnojowicy.

Natychmiastowe działania naprawcze: wzmocnić obszar poprzez lokalne ręczne powlekanie lub dodanie wosku/usztywnienia przed łuskowaniem (jeśli zostanie złapany wcześniej).

Zapobieganie / długoterminowy: projekt pod kątem wykonalności (unikaj wyjątkowo cienkiej geometrii spływu), użyj drugiego spojrzenia w drobnych rysach, zwrócić szczególną uwagę na zwilżanie krawędzi i drenaż.

Niewypał / reakcja chemiczna powłoki twarzy (szczególnie w przypadku stopów reaktywnych)

Wygląd / wykrywanie: surowy, dziobaty, strefy powłoki licowej zaatakowane chemicznie po wylaniu lub podczas podgrzewania; erozja powłoki wierzchniej w miejscu kontaktu z metalem.

Przyczyny źródłowe: niezgodność pomiędzy stopem a powłoką czołową bogatą w krzemionkę (np., Aluminiowe brąz), nadmierne przegrzanie metalu, niewłaściwy skład chemiczny powłoki wierzchniej lub zanieczyszczenia.

Natychmiastowe działania naprawcze: dla stopów wysokiego ryzyka, stosować powłoki wierzchnie z cyrkonu/aluminium lub podkłady barierowe; unikać ponownego użycia niezgodnych partii zawiesiny.

Zapobieganie / długoterminowy: określić powłokę czołową dla rodziny stopów, kontrolować temperaturę zalewania, zweryfikować skład chemiczny materiałów ogniotrwałych i poziom zanieczyszczeń.

Smugi zanieczyszczeń / włączenie ciała obcego (obrazy olejne, włókna, pył)

Wygląd / wykrywanie: pasemko, ciemne linie, lub obce fragmenty osadzone w okrywie twarzowej; może powodować miejscowe słabe punkty lub wady wizualne odlewów.

Przyczyny źródłowe: brudne wanny do mycia, kłaczki lub włókna szmat, pył lub olej przenoszony w powietrzu podczas obsługi, brudny sprzęt mieszający.

Natychmiastowe działania naprawcze: usunąć zaatakowane łuski lub ostrożnie usunąć zanieczyszczenia i ponownie pomalować; oczyścić narzędzia i miejsce do przeróbek.

Zapobieganie / długoterminowy: egzekwuj dyscyplinę pomieszczeń czystych w pomieszczeniach zamkniętych, przykrywać zbiorniki na gnojowicę, używaj niestrzępiących się chusteczek, regularne harmonogramy sprzątania i czyszczenia narzędzi.

Niezgodność grubości warstwy (zmienna wytrzymałość powłoki)

Wygląd / wykrywanie: zmierzona grubość mokrej powłoki lub grubość utwardzonej warstwy jest niespójna pomiędzy częściami lub w obrębie części, powodując słabe lub kruche strefy.

Przyczyny źródłowe: dryf lepkości zawiesiny, zmiana techniki operatora, nierówny czas zanurzenia/spuszczania, różnice temperatur zawiesiny.

Natychmiastowe działania naprawcze: ponownie zanurz obszary, które są zbyt cienkie; złomowane skorupy o krytycznej niedostatecznej grubości. Ponownie zrównoważyć zawiesinę lub ponownie wymieszać partię.

Zapobieganie / długoterminowy: codzienne kontrole jakości (lepkość, środek ciężkości), stałe czasy odpływu w SOP, szkolenie operatorów i znormalizowane przyrządy narzędziowe.

Wygląd / wykrywanie: zakurzony, kredowa skóra na wysuszonej sierści twarzy; słaba przyczepność i niska wytrzymałość.

Przyczyny źródłowe: niedostatecznie utwardzone spoiwo, zanieczyszczenie spoiw, nieprawidłowy stosunek spoiwa do substancji stałych, słabe wypalanie/niewystarczający czas przebywania.

Natychmiastowe działania naprawcze: przyczepność testowa; ponownie pokryć odpowiednią zawiesiną; sprawdź zapis ostatniej partii pod kątem nieprawidłowego ważenia.

Zapobieganie / długoterminowy: ścisła dyscyplina ważenia, zatwierdzone przechowywanie segregatorów, regularne kontrole jakości spoiwa i procedury mieszania.

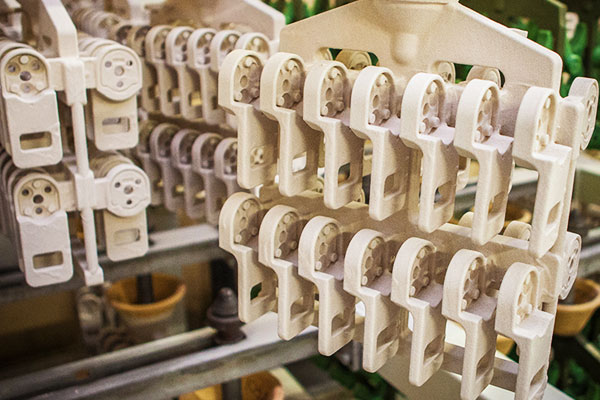

Ruch rdzenia / Zmiana rdzenia (do muszli z rdzeniami)

Wygląd / wykrywanie: niedopasowanie geometrii wewnętrznej, przesunięcie rdzenia, widoczna cienkość lub nierówne kanały wewnętrzne.

Przyczyny źródłowe: słabe wsparcie rdzenia (brak odcisków rdzenia), niewystarczające odciski rdzenia, słabe pieczenie/suszenie rdzenia, rdzeń poluzował się podczas budowy skorupy lub obsługi.

Natychmiastowe działania naprawcze: tam, gdzie to możliwe, odbuduj podpory rdzenia lub złomuj i odbuduj rdzeń ponownie; zatrzymaj linię do czasu naprawienia podstawowych problemów z wyposażeniem.

Zapobieganie / długoterminowy: solidne odciski rdzenia, elementy wspierające, konstrukcja klejąca lub mechaniczna, kontrole przed lotem przed ostrzałem.

Pienienie mikrobiologiczne / szlam w zawiesinie

Wygląd / wykrywanie: pienista powierzchnia, nagły wzrost ilości gazów lub dziur, widoczny biofilm lub zapach w gnojowicy.

Przyczyny źródłowe: użycie niesterylnej wody, długi czas retencji szlamu, wysokie temperatury sprzyjają rozwojowi bakterii.

Natychmiastowe działania naprawcze: usunąć i wymienić listwę powierzchniową, dodać zatwierdzony biocyd, odrzucić silnie zanieczyszczone partie.

Zapobieganie / długoterminowy: używać wody pitnej lub uzdatnionej, przestrzegać harmonogramu stosowania produktów biobójczych, kontrola temperatury i regularny obrót gnojowicą.

Nadmierny skurcz / wypaczenie skorupy (Po wysuszeniu)

Wygląd / wykrywanie: wypaczona geometria skorupy, niedopasowany do wzoru lub drzewa, dryf wymiarowy.

Przyczyny źródłowe: nierówne tempo suszenia, ekstremalne gradienty termiczne, nadmierne naprężenia spowodowane grubymi, niejednorodnymi konstrukcjami.

Natychmiastowe działania naprawcze: spowolnić cykl suszenia, ponownie wyrównać temperaturę, użyj mocowania, aby utrzymać krytyczną geometrię podczas utwardzania.

Zapobieganie / długoterminowy: zoptymalizowany układ warstw, kontrolowana rampa susząca, symetryczne plany budowy i przyrządy ograniczające geometrię.

4. Wykrywanie, metody pomiarów i kontroli

Kontrola wzrokowa: pierwsza linia — szukaj dziurek, grudki, rozwarstwienie, pasemko. Przy malowaniu twarzy należy używać dobrego oświetlenia i powiększenia.

Kontrola dotykowa: wyczucie miękkich miejsc jak w rękawiczce, łuszczenie się, i nierówności.

Mokry film / utwardzona grubość: zmierzyć grubość mokrej powłoki podczas procesu; zmierzyć utwardzoną warstwę za pomocą suwmiarki lub ultradźwiękowego miernika powłoki, jeśli ma to zastosowanie.

Testy zawiesiny: lepkość (wiskozymetr rotacyjny lub kubek Forda), środek ciężkości, Ph, temperatura; wartości dziennika.

Jakość sztukaterii: testy retencji sita (np., % zachowane 63 µm i 150 sita µm), badanie zawartości wilgoci.

Monitoring środowiska: ciągłe rejestrowanie temperatury pokojowej, RH i przepływ powietrza; alarm przy progach odchylenia.

NDT pocisków (zaawansowany): Tomografia rentgenowska do wykrywania ruchu rdzenia lub wewnętrznych pustek w złożonych rdzeniach (stosowane selektywnie w przypadku komponentów o wysokiej wartości).

5. Wniosek

Jakość powłoki nie jest problemem kosmetycznym — jest to kwestia główny sterownik wydajności produktu, przepustowość operacyjną i rentowność.

Inwestowanie niewielkiej kwoty w pomiary, dyscyplina i kontrola środowiskowa zazwyczaj skutkują ponadwymiarową redukcją złomu, przeróbki i ryzyko klienta.

Określ ilościowo bieżące koszty złomowania i przeróbek w swojej firmie, często okaże się, że uzasadnienie inwestycji w środki kontroli powłoki jest natychmiastowe i przekonujące finansowo.

Często zadawane pytania

Które wady mają największy wpływ na końcową jakość odlewu?

Otworki, niewypał (atak chemiczny), rozwarstwienie i przesunięcie rdzenia — często powodują one widoczne lub funkcjonalne uszkodzenia odlewu.

Jak często należy wymieniać gnojowicę?

Wymień na podstawie wskaźników procesu (dryf lepkości, zanieczyszczenie). W wielu sklepach powszechne jest codzienne doładowanie i cotygodniowa częściowa wymiana; intensywne użytkowanie może wymagać częstszego odświeżania.

Czy zmiany projektowe mogą wyeliminować niektóre wady?

Tak. Unikaj wyjątkowo cienkich krawędzi tylnych, dodać dostęp/wentylację dla uwięzionych objętości, i zaprojektuj odbitki rdzeniowe, aby zapewnić solidne wsparcie.

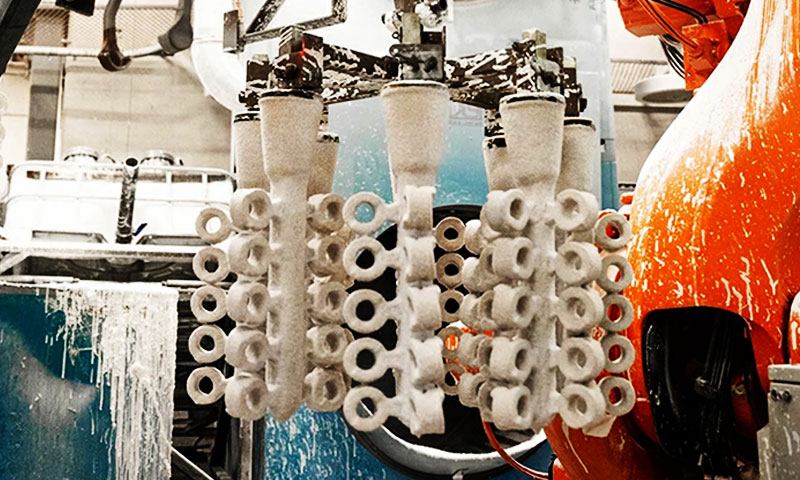

Czy automatyzacja jest tego warta? & tynkowanie?

Do średnich i dużych ilości, automatyzacja poprawia powtarzalność i zmniejsza zmienność operatora. Oceń zwrot z inwestycji, porównując redukcję defektów z. koszt automatyzacji.

Co należy sprawdzić w pierwszej kolejności, gdy pojawi się nowa usterka?

Identyfikowalność partii: partia zawiesiny, dużo sztukaterii, operator na służbie, oraz dziennik suszarni dla dotkniętych muszli. Zwykle ujawniają one natychmiastowe wskazówki.