1. Wstęp

Co to jest obróbka CNC?

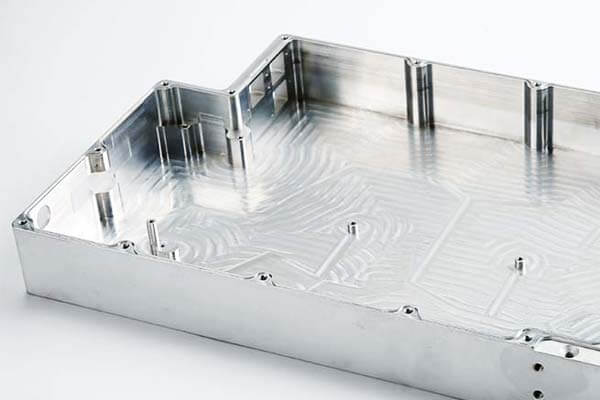

CNC (Komputerowe sterowanie numeryczne) Maszyna to najnowocześniejszy proces produkcyjny, który pozwala na precyzyjne tworzenie złożonych części za pomocą komputerowej maszyny.

Z zdolnością do przetwarzania materiałów, takich jak metale, tworzywa sztuczne, i kompozyty, Obróbka CNC jest szeroko stosowany w branżach, takich jak loteria, automobilowy, urządzenia medyczne, i elektronikę.

Ta technologia jest znana ze swojej dokładności, powtarzalność, i wszechstronność, które są kluczowe dla produkcji wysokiej jakości, skomplikowane komponenty.

Znaczenie grubości ściany w obróbce CNC

Grubość ściany odnosi się do odległości między zewnętrznymi i wewnętrznymi powierzchniami części. Chociaż może to wydawać się prostym wymiarem, Grubość ściany jest jednym z najważniejszych aspektów projektowania części.

Grubość ścian w części obrabianej CNC ma bezpośredni wpływ na jego właściwości mechaniczne, łącznie z siłą, stabilność, i odporność na siły zewnętrzne.

Ponadto, Grubość ściany odgrywa kluczową rolę w produkcji części.

Niezależnie od tego, czy projektowanie części do lekkich zastosowań, czy o wysokiej wytrzymałości zastosowania konstrukcyjne, Prawidłowa grubość ściany jest kluczem do osiągnięcia optymalnej wydajności i opłacalności.

Cel postu

Celem tego postu jest zanurzenie głęboko w koncepcję grubości ściany w obróbce CNC, Badanie czynników, które na to wpływają,

Wyzwania związane z obróbką części cienkościennych, oraz oferowanie najlepszych praktyk dla projektantów i producentów.

Do końca, Będziesz miał jasne zrozumienie, jak zrównoważyć wymagania projektowe i możliwości obróbki, aby zapewnić produkcję wysokiej jakości części.

2. Jaka jest grubość ściany w obróbce CNC?

Definicja grubości ściany

W obróbce CNC, Grubość ściany odnosi się do pomiaru między wewnętrznymi i zewnętrznymi powierzchniami komponentu lub części.

Ten wymiar ma kluczowe znaczenie, ponieważ określa, w jaki sposób część będzie działać pod napięciem, jego waga, i jak łatwo można to obrobić.

W istocie, Grubość ściany określa integralność mechaniczną części.

Rola w projektowaniu produktu

Grubość ściany odgrywa fundamentalną rolę w określeniu, w jaki sposób część zachowuje się podczas użytkowania.

Grubsze ściany ogólnie zapewniają większą wytrzymałość i pojemność obciążenia, podczas gdy cieńsze ściany mogą znacznie zmniejszyć ogólną wagę części, dzięki czemu jest odpowiednia do lekkich aplikacji.

Projekt części, W związku z tym, wymaga starannego równoważenia między siłą, waga, i ograniczenia produkcyjne, z których na wszystko wpływa bezpośrednio grubość ściany.

3. Dlaczego grubość ściany jest ważna w obróbce CNC?

Grubość ściany jest jednym z najbardziej wpływowych parametrów projektowych w obróbce CNC.

Wpływa nie tylko na siłę i wydajność części, ale także wpływa na wybór materiału, czas produkcji, i koszt.

Części cienkościenne, Na przykład, może oferować korzyści w zakresie zmniejszenia masy ciała, ale może prowadzić do takich problemów:

- Zmniejszona integralność strukturalna: Cienkie ściany mogą zagrozić sile części, Spraw, by był skłonny do zginania lub złamania pod obciążeniem.

- Zwiększone wyzwania związane z obróbką: Cienkie ściany wymagają precyzyjnej kontroli podczas obróbki, aby uniknąć problemów takich jak wypaczanie lub zniekształcenie.

- Ograniczenia materialne: Niektóre materiały mogą nie być odpowiednie do zastosowań cienkościennych ze względu na ich nieodłączne właściwości, takie jak kruchość lub niska wytrzymałość na rozciąganie.

4. Jak wybór materiału i wydajność grubości ściany?

Materiał wybrany do obróbki CNC odgrywa istotną rolę w określaniu idealnej grubości ściany.

Niektóre materiały, takie jak aluminium i niektóre polimery, są bardziej wybaczające i pozwalają na cieńsze ściany bez narażania siły,

podczas gdy inni, Jak stal nierdzewna lub tytan, wymagają grubszych ścian, aby zachować integralność strukturalną.

- Aluminium: Znany z lekkich właściwości, Aluminium może poradzić sobie z cieńszymi ścianami bez znaczącej utraty siły.

Grubości ściany tak niskie jak 0,5 mm są powszechnie osiągalne w obróbce CNC.

- Stal i Stal nierdzewna: Te materiały, Ze względu na ich siłę, ogólnie wymagają grubszych ścian.

Typowo, Części stali i stali nierdzewnej wymagają ścian od 1 mm do 10 mm, aby zapobiec pękaniu lub wypaczeniu. - Tytan: Tytanium to silny, materiał oporny na ciepło powszechnie stosowany w lotniczej.

Jednakże, Wymaga grubszych ścian dla wytrzymałości strukturalnej. Części tytanowe o grubości ściany od 2 mm do 10 mm są powszechne. - Tworzywa sztuczne i polimery: Tworzywa sztuczne często mogą osiągnąć bardzo cienkie ściany, Czasami tak cienkie jak 0,5 mm, Ze względu na ich elastyczność i łatwość obróbki.

Jednakże, Należy wziąć pod uwagę skurcz materiału podczas chłodzenia, aby zapewnić spójną grubość.

5. Jakie narzędzia są używane do pomiaru grubości ściany w obróbce CNC?

Dokładny pomiar grubości ściany ma kluczowe znaczenie w obróbce CNC, aby zapewnić, że części spełniają specyfikacje projektowe.

Współrzędnościowa maszyna pomiarowa (CMM)

CMM używa sondy do wykonania precyzyjnych pomiarów wymiarów części, w tym grubość ściany.

Ta maszyna oferuje wyjątkową dokładność i jest szeroko stosowana do części bardzo precyzyjnych. Może z wielkim szczegółowym mierzeniem złożone geometrie i trudne do dostępu obszary.

Miernik grubości ultradźwiękowej

To narzędzie wykorzystuje fale dźwiękowe do pomiaru grubości materiałów.

Jest to szczególnie przydatne do pomiaru grubszych materiałów lub części o złożonych geometriach, w których inne metody mogą nie być możliwe.

Wskaźniki grubości ultradźwiękowej są nieniszczące i zapewniają szybkie odczyty, czyniąc je idealnymi do kontroli kontroli jakości podczas produkcji.

Skanowanie laserowe

Skanery laserowe przechwytują dane 3D z powierzchni części i mogą mierzyć grubość ściany w różnych odcinkach złożonych kształtów.

Są one szczególnie korzystne do kontroli części o skomplikowanych wzorach lub wymagających szczegółowej analizy zmian grubości ściany.

Technologia pozwala na szybkie skanowanie i dostarcza kompleksowych informacji o geometrii części.

6. Czynniki wpływające na grubość ściany w obróbce CNC

Kilka czynników wpływa na zdolność do osiągnięcia pożądanej grubości ściany w obróbce CNC:

- Rodzaj materiału: Jak omówiono, Rodzaj materiału znacznie wpływa na osiągalną grubość ściany.

Bardziej miękkie materiały, takie jak aluminium, pozwalają na cieńsze ściany, podczas gdy trudniejsze materiały, takie jak tytan, wymagają grubszych ścian. - Możliwości maszyny: Precyzja maszyny CNC jest kolejnym kluczowym czynnikiem.

Wysokiej klasy maszyny CNC z zaawansowanymi systemami sterowania mogą osiągnąć ściślejsze tolerancje, pozwalając na cieńsze, bardziej precyzyjne grubości ściany. - Geometria części: Złożone geometrie z krzywymi lub skomplikowane wzory mogą utrudnić utrzymanie jednolitej grubości ściany.

Części z ostrymi narożnikami lub głębokimi wnękami mogą również stanowić wyzwania pod względem jednolitości. - Opieranie i wybór noża: Właściwe narzędzie tnące odgrywa kluczową rolę w utrzymywaniu spójnej grubości ściany.

Nieprawidłowy wybór narzędzi może spowodować nierówne cięcia lub zużycie narzędzi, co może negatywnie wpłynąć na końcowe wymiary.

7. Idealna grubość ściany do obróbki CNC

Osiągnięcie idealnej grubości ściany w obróbce CNC to delikatna równowaga między wydajnością, wytrzymałość, Produkcja, i względy materialne.

Grubość ściany części wpływa nie tylko na jego integralność strukturalną, ale także łatwość i opłacalność procesu obróbki.

W tej sekcji, Zbadamy ogólne wytyczne dotyczące grubości ściany w obróbce CNC, kompromisy między siłą a wagą,

oraz rola elementów projektowych w wzmacnianiu cieńszych ścian.

Ogólne wytyczne dotyczące grubości ściany

Idealna grubość ściany dla części obrobionych CNC różni się w zależności od kilku czynników, w tym używany materiał, funkcja części, i proces obróbki.

Podczas gdy konkretne zalecenia mogą różnić się w zależności od branży i aplikacji, Oto kilka ogólnych wytycznych:

- Dla aluminium i tworzywa sztucznego: Grubości ściany zwykle wahają się 1 mm do 6 mm dla lżejszych komponentów.

W przypadku części lub części nie obciążenia wymagające dobrego stosunku siły do masy, Grubości ściany można zoptymalizować w celu spadku na dolnym końcu tego zakresu. - Do stali i stali nierdzewnej: Części obróbki ze stopów stalowych może wymagać grubszych ścian,

zazwyczaj waha się od 3 mm do 10 mm lub więcej, szczególnie w przypadku komponentów narażonych na wysokie obciążenia lub naprężenie. - Dla tytanu: Ze względu na jego siłę i wysoką maszynę, Części wykonane z tytanu często mają grubości ściany w zakresie 2 mm do 6 mm.

Jednakże, dla bardziej złożonych komponentów tytanu, Grubość może się różnić w zależności od zastosowania. - Dla części cienkościennych: Grubości ściany mogą stać się tak cienkie jak 0.5 mm dla komponentów bez obciążenia, takich jak osłonki lub obudowy.

Jednakże, Obróbka takich cienkich ścian wymaga ostrożnej uwagi na możliwości maszynowe i właściwości materiału, aby uniknąć deformacji podczas procesu produkcyjnego.

Bilansowanie siły i wagi

Jednym z głównych wyzwań w określaniu idealnej grubości ściany jest równoważenie potrzeby wytrzymałość I waga.

Cieńsze ściany zmniejszają ogólną wagę części, co jest szczególnie ważne w branżach takich jak loteria i motoryzacyjny, gdzie redukcja masy może prowadzić do poprawy wydajności i efektywności paliwowej.

Jednakże, zbyt cienkie ściany mogą zagrozić integralności strukturalnej części, prowadząc do potencjalnej awarii pod obciążeniem lub naprężeniem.

Aby znaleźć właściwą równowagę:

- Rozważ wymagania dotyczące obciążenia: Jeśli część będzie miała znaczne obciążenia, Grubsze ściany są niezbędne, aby zapewnić trwałość i zapobiec awarii.

- Zoptymalizuj pod względem wzmocnienia strukturalnego: Nawet z cieńszymi ścianami, Projekt może zawierać takie funkcje żeberka, Gussets,

lub wsparcie wewnętrzne Aby wzmocnić część bez dodawania zbyt dużej ilości materiału. - Symuluj wydajność: Używać Analiza elementu skończonego (MES) symulować sposób, w jaki część zachowuje się pod stresem.

FEA pomaga zidentyfikować minimalną grubość ściany, która utrzymuje integralność strukturalną, jednocześnie minimalizując zużycie materiałów.

Rozważania strukturalne dla cienkich ścian

Podczas projektowania części cienkimi ścianami, Dodatkowe elementy projektowe mogą pomóc w utrzymaniu integralności strukturalnej.

Te rozważania zapewniają, że część może nadal wytrzymać wymagania jej zastosowania bez narażania na pożądaną grubość ściany:

- Żeberka i klocki: Dodawanie żeber lub gussetów do części cienkościennych może znacznie poprawić siłę bez znacznego wzrostu masy ciała.

Te funkcje mogą pomóc bardziej równomiernie rozpowszechniać stres, zmniejszenie prawdopodobieństwa wypaczenia lub porażki. - Filety i skorupy: Należy unikać ostrych zakrętów, tworząc stężenia stresu, które mogą prowadzić do pękania.

Zamiast, filety (Zaokrąglone krawędzie) Lub fazowania (skośne krawędzie) Pomóż zmniejszyć stres i poprawić ogólną trwałość części cienkościennych. - Puste sekcje: W przypadku części, które nie muszą być solidne, puste Sekcje części mogą zmniejszyć wagę, jednocześnie utrzymując siłę strukturalną części.

- Zmienna grubość ściany: W niektórych przypadkach, Części można zaprojektować o zmiennej grubości ściany, gdzie ściany są grubsze w obszarach, które mają najbardziej stres i cieńsze w mniej krytycznych obszarach.

Pomaga to zrównoważyć oszczędności w zakresie potrzeb w zakresie wydajności.

Ograniczenia obróbki i ograniczenia grubości ściany

Podczas gdy idealna grubość ściany zależy od zastosowania, Konieczne jest również rozważenie Możliwości obróbki sprzętu CNC.

- Minimalna grubość ściany: Maszyny CNC mogą zazwyczaj obsługiwać ściany tak cienkie 0.5 mm do 1 mm, ale faktyczna limit będzie zależeć od materiału i procesu obróbki.

Dla bardzo cienkich ścian, Producenci mogą potrzebować użyć specjalnych narzędzi lub technik, aby zapobiec problemom takie jak wypaczanie lub ugięcie. - Odchylenie narzędzia: Cienkie ściany są bardziej podatne Odchylenie narzędzia podczas obróbki, które mogą powodować nierówną grubość lub słabe wykończenie powierzchniowe.

Aby zminimalizować ugięcie, Krótsze narzędzia, i mogą być wymagane wolniejsze stawki paszowe. - Materiał skurcz: Pewne materiały, zwłaszcza tworzywa sztuczne, i niektóre metale, mogą kurczyć się, gdy ostygną po obróbce.

Ten skurcz może prowadzić do zmian grubości ściany, szczególnie w przypadku komponentów cienkościennych.

Ważne jest, aby uwzględnić to w fazie projektowej, aby upewnić się, że ostateczne wymiary części pozostają w tolerancji. - Zniekształcenie związane z ciepłem: Części cienkościenne mogą być bardziej wrażliwe na ciepło podczas obróbki, Zwłaszcza jeśli w grę wchodzą szybkie cięcie lub ciężkie obróbkę.

Może to prowadzić do zniekształceń termicznych, wypaczenie, lub zmiany właściwości materiału. Techniki chłodzenia, takie jak użycie chłodziwa lub wybuchów powietrza, są często używane do złagodzenia tych efektów.

8. Wyzwania związane z cienką ścianą CNC

Podczas gdy części cienkościenne oferują takie korzyści, jak zmniejszona waga, Przychodzą z kilkoma wyzwaniami:

- Wypaczenie i zniekształcenie: Cienkie ściany są bardziej podatne na wypaczenie, szczególnie podczas cyklu cieplnego obróbki.

Utrzymanie spójnej temperatury i szybkości chłodzenia jest niezbędne, aby zminimalizować te problemy. - Zwiększone zużycie narzędzi: Części cienkościenne są bardziej podatne na zginanie i odchylenie pod ciśnieniem narzędzi, które mogą przyspieszyć zużycie narzędzia i negatywnie wpływać na precyzję części.

- Złożoność chłodzenia i wykończenia: Cienkie ściany wymagają starannego zarządzania chłodzeniem, aby uniknąć zniekształceń.

Dodatkowo, Procesy końcowe, takie jak polerowanie lub powłoka, może być trudniejsze ze względu na kruchość części.

9. Najlepsze praktyki osiągania optymalnej grubości ściany

Aby zapewnić najlepsze wyniki podczas pracy z grubością ściany w obróbce CNC, Rozważ następujące najlepsze praktyki:

- Rozważania projektowe: Zacznij od solidnej konstrukcji, która uwzględnia właściwości materiałowe, Ograniczenia obróbki, i funkcjonalność części. Unikaj zbyt cienkich ścian, chyba że to konieczne.

- Minimalizowanie stresu i deformacji: Użyj grubszych odcinków w obszarach o wysokiej stresu i unikaj ostrych zakrętów, które mogą prowadzić do stężenia stresu.

Rozważ użycie funkcji wzmacniających, takich jak żebra lub gussets do obsługi cienkościennych sekcji. - Optymalizacja ustawień maszyny CNC: Dostosuj ustawienia maszyny, takie jak prędkość, szybkość podawania, i ścieżka cięcia, aby zminimalizować naprężenie termiczne i mechaniczne na cienkościennych częściach.

- Kontrola jakości i inspekcja: Użyj precyzyjnych narzędzi pomiarowych, aby regularnie sprawdzać grubość ściany i zapewnić spójność w całym procesie obróbki.

10. Jak uniknąć wspólnych problemów z grubością ściany

Aby uniknąć typowych problemów związanych z grubością ściany w obróbce CNC, Postępuj zgodnie z tymi strategiami:

- Niespójności grubości ściany: Upewnij się, że kalibracja maszyny jest prawidłowa, a oprzyrządowanie jest ostre, aby zapobiec niespójnościom. Regularne kontrole jakości są niezbędne.

- Utrzymanie integralności strukturalnej: Użyj funkcji projektowych, takich jak filety, żeberka, i gussets w celu wzmocnienia cienkowarstwowych części i rozprowadzania naprężeń.

- Dostosowanie tolerancji: Ustawienie odpowiednich tolerancji podczas fazy projektowej zmniejszy ryzyko błędów wymiarowych i poprawi ogólny proces obróbki.

11. 8 Wskazówki dotyczące projektowania przy minimalnej grubości ściany

Projektowanie części z cienkimi ścianami do obróbki CNC wymaga starannej równowagi funkcjonalności, trwałość, i produktywność.

Osiągnięcie idealnej grubości ściany polega na optymalizacji projektu pod kątem siły przy jednoczesnym zapewnieniu, że część może być wykonana wydajnie i opłacalnie.

Oto 8 Praktyczne wskazówki dotyczące projektowania, które pomogą Ci stworzyć cienkościenne części, które spełniają Twoje wymagania:

Wybierz odpowiedni materiał

Wybór odpowiedniego materiału ma kluczowe znaczenie dla osiągnięcia części cienkościennych, które utrzymują integralność strukturalną.

Materiały o wysokim stosunku wytrzymałości do masy są idealne do konstrukcji cienkośrodkowych. Na przykład:

- Aluminium: Lekki materiał o doskonałej maszyna i dobry stosunek siły do masy, czyniąc go idealnym wyborem dla części cienkościennych.

- Tytan: Oferuje doskonałą wytrzymałość i odporność na korozję, choć maszyna może być trudniejsza niż aluminium.

Dodatkowo, Rozważ maszynę materiału.

Materiały trudne do zamachu, Jak niektóre stale nierdzewne lub stwardnione stopy, może wymagać grubszych ścian, aby zapobiec deformacji podczas obróbki.

Zoptymalizuj grubość ściany w oparciu o zastosowanie

Minimalna grubość ściany wymagana dla części zależy w dużej mierze od jej zamierzonego użycia.

Dla części, które nie podlegają wysokim obciążeniom, takie jak wsporniki lub obudowy, cieńsze ściany mogą być wykonalne - czasami tak cienki 0.5 mm.

Jednakże, dla komponentów nośnych, Grubsze ściany są niezbędne, aby zapewnić siłę i zapobiec awarii pod napięciem.

Wskazówka: Użyj narzędzi symulacyjnych lub prototypowania, aby przetestować różne grubości ściany i ocenić, jak działają one w rzeczywistych warunkach.

Zapewnia to równowagę między zmniejszeniem masy a utrzymaniem wystarczającej integralności strukturalnej.

Wdrożyć funkcje wzmacniające

Aby wzmocnić części cienkościennych bez znacznego zwiększania ich wagi, dodać Funkcje wzmocnienia Jak żebra, Gussets, lub wewnętrzna taśma.

Te elementy projektu pomagają bardziej równomiernie rozpowszechniać stres, zapobieganie zlokalizowanym deformacji lub pęknięciu.

- Żeberka: Może zapewnić dodatkowe wsparcie, aby zapobiec zginaniu i poprawie ogólnej siły.

- Gussets: Trójkątne lub kratowe wzmocnienia, które zapobiegają deformacji w cienkich skrawkach.

- Filety/skorupy: Dodawanie zaokrąglonych zakrętów lub fostów w celu zmniejszenia stężeń naprężeń, które mogą powodować pęknięcia lub awarie w cienkich ścianach.

Ukształcenie narzędzia sterowania

Podczas obróbki części cienkościennych, Odchylenie narzędzia jest głównym problemem.

Gdy narzędzia tnące przechodzą przez materiał, Mogą zginać pod ciśnieniem, co może spowodować nierównomierną grubość ściany lub problemy z wykończeniem powierzchni.

Aby zminimalizować ugięcie narzędzia:

- Używać Krótsze narzędzia tnące Aby zmniejszyć długość zwisu narzędzia, które mogą zwiększyć sztywność.

- Dostosuj parametry obróbki takie jak szybkość zasilacza i prędkość cięcia w celu zmniejszenia sił cięcia i związane z nimi ryzyko ugięcia narzędzia.

Optymalizując parametry obróbki, Możesz upewnić się, że część utrzymuje stałą grubość i wysoką jakość powierzchni.

Projektowanie stabilności termicznej

Części cienkościenne są szczególnie podatne na zniekształcenie termiczne ze względu na stężenie ciepła w określonych obszarach podczas obróbki.

Nadmierne ciepło może spowodować wypaczenie, zwłaszcza w materiałach takich jak tworzywa sztuczne i metale, które rozszerzają się i kurczą się w ramach wahań temperatury.

Przeciwdziałać temu:

- Rozważać Właściwości rozszerzeń termicznych Przy wyborze materiałów.

- Narzędzie Strategie chłodzenia podczas obróbki, takie jak używanie chłodziwa lub wybuchów powietrza, Aby utrzymać dokładność wymiarową i zapobiegać wypaczeniu w cienkie odcinki.

Zapewnia to, że część zachowuje swój kształt i stabilność podczas i po procesie obróbki.

Użyj analizy elementów skończonych (MES)

Analiza elementów skończonych (MES) jest potężnym narzędziem do symulacji sposobu zachowania części w różnych obciążeniach i warunkach.

Za pomocą FEA, Możesz przewidzieć wydajność części z cienkimi ścianami, zanim faktycznie ją obróbka.

- Symuluj, w jaki sposób różne grubości ściany wpływają na wydajność części, rozkład stresu, i deformacja.

- Dostosuj projekt na podstawie wyników FEA, Optymalizacja grubości ściany zarówno pod względem siły, jak i produkcji.

FEA pozwala podejmować świadome decyzje dotyczące modyfikacji projektowania na początku procesu, Zmniejszenie ryzyka kosztownych błędów w produkcji.

Plan wykończenia powierzchni

Po obróbce, Części często ulegają procesom wykończeniowym, takie jak anodowanie, platerowanie, lub polerowanie.

Konieczne jest uwzględnienie grubości dodanej przez te procesy podczas fazy projektowej.

- Efekty wykończenia powierzchni: Niektóre metody wykończenia, takie jak anodowanie lub poszycie, może dodać niewielką ilość materiału do powierzchni części, nieznacznie zwiększając jego grubość.

Upewnij się, że grubość ściany ostatniej części pozostaje w akceptowalnych tolerancjach po zastosowaniu wykończenia.

Wskazówka: Wybierz metody wykończenia, które minimalizują stres na cienkościennych sekcjach. Na przykład, Unikaj wykończeń wymagających nadmiernego ciepła, co może zniekształcić delikatne obszary cienkościenne.

Skonsultuj się z ekspertami dywersji

Wreszcie, Zawsze współpracuj z CNC Eksperci ds. Maszynowania Podczas fazy projektowej.

Machinistki CNC mogą zapewnić cenny wgląd w wybór narzędzi, Strategie obróbki, i potencjalne problemy z Twoim projektem.

Mogą również pomóc zoptymalizować Twój projekt, aby część jest produkowana z pożądaną grubością ściany.

- Omów opcje narzędzi i techniki obróbki, które minimalizują zużycie narzędzi i ugięcie.

- Pracuj razem nad testowaniem prototypowym, aby zapewnić, że projekt będzie działał zgodnie z oczekiwaniami przed przejściem do produkcji na pełną skalę.

12. Wniosek

Osiągnięcie idealnej grubości ściany w obróbce CNC to delikatny akt równoważenia.

Rozumiejąc czynniki wpływające na grubość ściany i przestrzeganie najlepszych praktyk,

Producenci mogą produkować części, które spełniają wymaganą siłę, trwałość, i standardy wydajności.

Czy praca z aluminium, stal, tytan, lub tworzywa sztuczne, Dokładne rozważenie grubości ściany zapewnia części wysokiej jakości o optymalnej funkcjonalności i minimalnych odpadach.

Jeśli szukasz wysokiej jakości niestandardowych produktów obróbki CNC, Wybór Deze'a to idealna decyzja dla twoich potrzeb produkcyjnych.