1. Pengenalan

Pemesinan adalah penting untuk banyak industri yang memerlukan komponen yang tepat dan perhimpunan yang boleh dipercayai.

Lubang yang ditoreh -penting untuk mencipta benang dalaman dalam bahan -perkhidmatan sebagai asas bagi banyak aplikasi pengikat.

Proses ini membolehkan skru, bolt, dan pengikat lain dimasukkan dengan selamat, memastikan komponen tetap bersama, Malah dalam keadaan yang melampau.

Lubang yang ditoreh sangat penting dalam industri seperti automotif, Aeroangkasa, elektronik, dan jentera.

Memahami asas -asas penoreh dan bagaimana untuk mencapai threading ketepatan dapat membantu meningkatkan kecekapan pembuatan dan kualiti produk.

Dalam catatan blog ini, Kami akan memecah proses mengetuk, Terangkan pelbagai jenis lubang yang ditoreh, dan memberikan petua penting untuk memastikan kualiti terkemuka.

Kami juga akan menyelidiki alat dan bahan yang digunakan, faktor yang mempengaruhi ketepatan mengetuk, dan aplikasi biasa lubang yang ditoreh.

2. Apa itu lubang yang ditoreh?

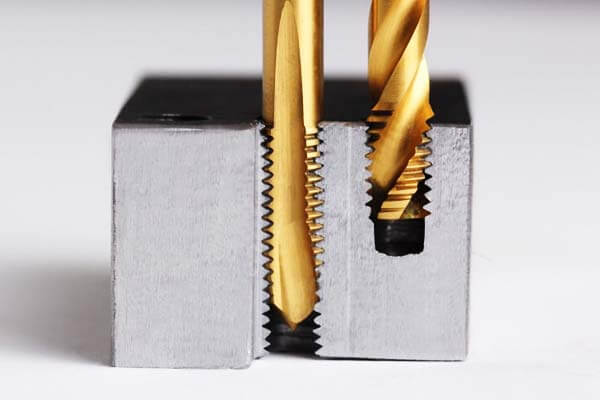

Lubang yang ditoreh hanyalah lubang yang telah digerudi dan kemudian diikat menggunakan ketuk untuk menerima pengikat.

Ia berbeza dari lubang yang digerudi, yang hanya lubang tanpa benang.

Mengetik mencipta benang dalaman di dalam lubang, membolehkan penyisipan skru, bolt, atau pengikat berulir lain.

- Lubang gerudi vs. Lubang yang ditoreh: Walaupun lubang yang digerudi adalah lubang silinder asas, Lubang yang ditoreh adalah hasil menggunakan alat ketuk untuk membuat benang lingkaran di permukaan dalaman.

Utas ini membolehkan lubang untuk memegang pengikat dengan selamat, yang penting dalam banyak aplikasi. - Syarat Biasa:

-

- Benang: Ini adalah alur lingkaran yang dipotong ke dalam lubang, membolehkan pengikat disikat.

- Ketik: Alat yang digunakan untuk memotong benang dalaman ke dalam lubang. Ia boleh didapati dalam pelbagai jenis bergantung pada spesifikasi bahan dan benang.

- Padang: Jarak antara benang individu. Lebih halus padang, Semakin banyak benang per inci (TPI), yang penting untuk aplikasi tertentu yang menuntut ketepatan yang lebih tinggi.

3. Proses pemesinan untuk mengetuk

Proses mengetuk melibatkan menggunakan paip untuk memotong benang dalaman ke dalam lubang. Bergantung pada bahan dan saiz benang yang dikehendaki, Alat dan mesin yang berbeza digunakan.

- Peralatan:

-

- Mesin CNC: Mesin dikawal komputer ini mampu melaksanakan ketepatan tinggi secara automatik, menjadikan mereka sesuai untuk pengeluaran berskala besar.

- Mesin mengetuk: Mesin khusus ini direka khusus untuk mengetuk dan dapat mengendalikan kedua -dua operasi manual dan automatik.

- Alat mengetuk manual: Untuk pekerjaan yang lebih kecil atau adat, Alat mengetuk manual seperti paip tangan dan mati digunakan.

Ini biasanya digunakan apabila hanya beberapa lubang yang perlu ditoreh.

- Mengetuk vs. Pengilangan benang: Pengilangan benang dan mengetuk kedua -duanya membuat benang dalaman, Tetapi ada perbezaan yang berbeza.

Semasa mengetuk lebih cepat dan lebih cekap untuk lubang kecil dan sederhana, Pengilangan benang menawarkan fleksibiliti yang lebih besar untuk benang yang lebih besar atau geometri kompleks.

4. Cara Mengetuk Lubang Langkah demi Langkah

Berikut adalah pecahan langkah demi langkah bagaimana untuk berjaya mengetuk lubang:

- Langkah 1: Kumpulkan alat dan bahan yang diperlukan

-

- Pastikan anda mempunyai ketuk, bit gerudi, Mengetik Alat Pengetuk Manual Mesin, dan pelincir.

- Langkah 2: Pilih ketuk dan bit gerudi yang betul

-

- Pilih paip yang sepadan dengan jenis benang yang dikehendaki (Unc, Unf, Metrik) dan saiz.

Pilih bit gerudi yang sesuai untuk dipadankan dengan saiz ketuk untuk memastikan sesuai dengan sempurna.

- Pilih paip yang sepadan dengan jenis benang yang dikehendaki (Unc, Unf, Metrik) dan saiz.

- Langkah 3: Gerakkan lubang

-

- Gerakkan lubang ke saiz yang betul, memastikan ia sepadan dengan spesifikasi paip.

Gunakan gerudi dengan diameter dan kedalaman yang sesuai berdasarkan padang benang yang diperlukan.

- Gerakkan lubang ke saiz yang betul, memastikan ia sepadan dengan spesifikasi paip.

- Langkah 4: Bersedia untuk mengetuk

-

- Bersihkan lubang dan gunakan pelincir yang sesuai untuk mengurangkan geseran dan mengelakkan keran dari mengikat semasa proses pemotongan.

- Langkah 5: Mengetuk lubang

-

- Mula mengetuk dengan memasukkan ketukan ke dalam lubang, dan menggunakan tekanan yang konsisten semasa memutar alat untuk membuat utas.

Pastikan paip tetap sejajar dengan lubang untuk mengelakkan penyelewengan.

- Mula mengetuk dengan memasukkan ketukan ke dalam lubang, dan menggunakan tekanan yang konsisten semasa memutar alat untuk membuat utas.

5. Jenis lubang yang ditoreh

Lubang yang ditoreh adalah penting untuk mewujudkan sambungan yang selamat di antara bahagian, Dan terdapat beberapa jenis bergantung pada keperluan aplikasi.

Memahami pelbagai jenis lubang yang ditoreh membantu dalam memilih kaedah yang tepat untuk tugas tertentu, memastikan prestasi yang optimum dan sesuai.

Berikut adalah jenis yang paling biasa:

Melalui lubang

Melalui lubang ditoreh lubang yang meluas melalui bahan, dari satu sisi ke yang lain.

Lubang -lubang ini membolehkan pengikat melewati sepenuhnya, dengan benang di dalam lubang menyediakan sambungan selamat untuk bolt, skru, atau jenis pengikat berulir lain.

Melalui lubang digunakan secara meluas dalam aplikasi di mana kedua -dua belah bahan perlu disatukan atau ketika mengikat ke beberapa bahagian di kedua -dua belah bahan.

Lubang buta

Lubang buta, Berbeza dengan melalui lubang, Jangan lulus sepenuhnya melalui bahan.

Mereka digerudi ke kedalaman tertentu dan kemudian ditoreh untuk membuat utas.

Lubang buta sangat sesuai apabila hanya satu sisi bahan yang perlu diikat, seperti ketika melampirkan komponen ke bahan kerja yang tidak mempunyai akses ke bahagian belakang.

Lubang counterbore

Lubang counterbore adalah jenis lubang yang ditoreh dengan pembukaan yang diperbesar di bahagian atas untuk membolehkan kepala bolt, skru, atau pengikat lain untuk duduk siram dengan atau di bawah permukaan bahan.

Lubang jenis ini amat berguna apabila anda ingin menyembunyikan kepala pengikat, menyediakan bersih, kemasan permukaan licin.

Lubang semula

Lubang reamed adalah lubang yang telah digerudi dan kemudian dimulakan semula untuk meningkatkan saiz mereka, bentuk, dan kemasan permukaan.

Proses reaming memastikan lubang mempunyai toleransi yang betul dan lancar, yang sangat penting sebelum mengetuk.

Lubang reamed memberikan tahap ketepatan yang lebih tinggi dan penting apabila toleransi yang ketat diperlukan untuk benang.

Benang yang boleh ditukar ganti

Benang yang boleh ditukar ganti merujuk kepada pelbagai jenis bentuk benang yang boleh digunakan semasa mengetuk lubang.

Jenis benang yang paling biasa digunakan termasuk:

- Unc (Bersatu National kasar): Jenis benang yang mempunyai benang yang lebih sedikit per inci, menjadikannya sesuai untuk aplikasi tugas berat.

Lebih mudah untuk menghasilkan dan biasanya digunakan dalam aplikasi perindustrian dan mekanikal, terutamanya di mana kekuatannya kritikal. - Unf (Denda Kebangsaan Bersatu): Dengan lebih banyak benang per inci daripada UNC, Benang UNF sesuai untuk aplikasi yang memerlukan ketepatan yang tinggi dan lebih kecil, Benang yang lebih baik sesuai.

Ini digunakan apabila kekuatan dan ketepatan ketegangan yang lebih besar diperlukan, seperti dalam jentera ketepatan atau komponen aeroangkasa. - Benang metrik: Berdasarkan sistem metrik, Benang ini biasanya dijumpai di aplikasi Eropah dan antarabangsa.

Benang metrik digunakan dalam pelbagai industri untuk kedua-dua aplikasi ketepatan dan tujuan umum.

6. Alat dan bahan yang digunakan dalam mengetuk

Paip

Paip adalah alat utama yang digunakan untuk memotong benang dalaman ke dalam lubang pra-gerudi.

Mereka datang dalam pelbagai jenis, masing -masing direka untuk aplikasi dan bahan tertentu:

- Paip tangan: Paip ini secara manual bertukar menggunakan sepana paip dan sesuai untuk pekerjaan berskala kecil atau satu kali.

Mereka memberikan kawalan yang sangat baik terhadap proses mengetuk tetapi boleh menjadi intensif buruh. - Mesin paip mesin: Direka untuk digunakan dengan mesin yang didorong oleh kuasa seperti pelarik CNC atau mesin penoreh khusus, Mesin paip menawarkan hasil yang lebih cepat dan lebih konsisten.

Mereka sesuai untuk pengeluaran pengeluaran tinggi. - Titik lingkaran (Pistol) Paip: Dicirikan oleh seruling ke hadapan mereka, Taps ini cemerlang dalam menolak cip di hadapan canggih,

menjadikannya sempurna untuk melalui lubang di mana cip boleh keluar dengan mudah. - Taps seruling lingkaran: Dengan seruling heliks yang menarik cip ke atas dan keluar dari lubang buta, paip seruling lingkaran sangat diperlukan untuk aplikasi mengetuk lubang dalam.

- Taps seruling lurus: Biasanya digunakan untuk mengetik umum dalam bahan yang lebih lembut,

Taps seruling lurus adalah kos efektif dan serba boleh tetapi mungkin tidak mengendalikan pemindahan cip dengan cekap sebagai reka bentuk lingkaran.

Bit gerudi

Bit gerudi buat lubang perintis di mana paip akan memotong benang. Memilih saiz bit gerudi yang betul adalah penting untuk mengetuk berjaya.

Diameter bit gerudi sepadan dengan diameter kecil benang yang ditoreh,

Memastikan bahan yang mencukupi kekal untuk ketuk untuk membentuk benang tanpa tekanan yang berlebihan pada bahan kerja.

- Keluli berkelajuan tinggi (HSS) Bit gerudi: Sesuai untuk logam dan aloi yang paling biasa, Bit HSS menawarkan rintangan haus yang baik dan toleransi haba.

- Bit gerudi kobalt: Sesuai untuk bahan yang lebih keras seperti keluli tahan karat atau besi tuang, Bit kobalt telah meningkatkan kekerasan dan ketahanan berbanding dengan bit HSS standard.

- Bit gerudi karbida: Untuk bahan yang sangat sukar, bit karbida memberikan kekuatan dan panjang umur yang unggul, walaupun dengan kos yang lebih tinggi.

Bahan bahan kerja

Bahan yang ditoreh dengan ketara mempengaruhi pilihan alat, kelajuan, suapan, dan penyejuk.

Bahan yang berbeza mempunyai tahap kekerasan yang berbeza -beza, sifat terma, dan kebolehkerjaan, semuanya mempengaruhi proses penorehan.

- Keluli: Salah satu bahan yang paling biasa ditoreh, Keluli memerlukan pertimbangan yang teliti terhadap pemilihan paip berdasarkan kekerasan.

Keluli yang lebih lembut sering boleh ditoreh menggunakan paip HSS standard, Walaupun keluli keras mungkin memerlukan kobalt atau keran karbida. - Aluminium: Dikenali dengan kelembutan dan kecenderungannya, Aluminium mendapat manfaat daripada tajam, paip berkualiti tinggi dan pelinciran yang mencukupi untuk mengelakkan pembentukan cip.

- Tembaga dan gangsa: Bahan-bahan ini cenderung menjadi pelincir diri kerana komposisi mereka

tetapi masih boleh mendapat manfaat daripada aplikasi penyejuk yang betul untuk menguruskan haba dan mengekalkan integriti alat. - Plastik: Mengetuk plastik memerlukan kelajuan dan suapan yang lebih perlahan untuk mengelakkan lebur atau ubah bentuk bahan.

Paip khas yang direka untuk plastik dapat membantu mencapai bersih, benang berfungsi.

7. Faktor yang mempengaruhi ketepatan mengetuk

Padang benang

Padang secara langsung mempengaruhi bilangan benang per inci atau milimeter, memberi kesan kepada kekuatan dan kesesuaian sambungan.

Contohnya, padang yang lebih halus memberikan lebih banyak benang per inci, Meningkatkan kuasa pegangan tetapi memerlukan pemesinan yang lebih tepat.

Toleransi kedalaman dan diameter

Mengekalkan toleransi yang ketat memastikan penglibatan benang yang betul dan menghalang pelucutan atau melemahkan pengikat.

Toleransi boleh menjadi ketat ± 0.001 inci dalam aplikasi kritikal.

Kelajuan dan kadar suapan dalam mengetuk CNC

Mengoptimumkan parameter ini adalah penting untuk mencapai benang berkualiti tinggi tanpa merosakkan keran atau bahan kerja.

Mesin CNC dapat mengekalkan kelajuan dan kadar suapan yang konsisten, membawa kepada hasil yang lebih baik.

Penyejuk dan pelinciran

Penyejukan dan pelinciran yang betul mengurangkan geseran, pembentukan haba, dan pakai di kedua -dua paip dan bahan.

Menggunakan penyejuk dapat memanjangkan hayat alat sehingga sehingga 30%.

8. Kelebihan dan keburukan lubang yang ditoreh

Kelebihan lubang yang ditoreh

Pengikat selamat

Lubang yang ditoreh menyediakan kaedah pengikat yang boleh dipercayai dan selamat. Benang dalaman memastikan bahawa bolt dan skru dapat ditangkap dengan ketat, mencegah melonggarkan semasa penggunaan.

Ini menjadikan lubang yang ditoreh sangat berguna dalam aplikasi kritikal di mana sambungan selamat adalah penting untuk keselamatan operasi,

seperti dalam industri aeroangkasa dan automotif.

Kecekapan ruang

Salah satu kelebihan yang menonjol dari lubang yang ditoreh adalah kecekapan ruang.

Dengan menghapuskan keperluan pengikat tambahan seperti kacang atau pencuci, lubang yang ditoreh menjimatkan ruang berharga dalam perhimpunan padat.

Ini sangat bermanfaat dalam elektronik, komponen automotif, dan jentera, di mana kekangan ruang biasa dan setiap milimeter dikira.

Integriti struktur

Dalam bahan yang dapat memegang benang dengan berkesan, lubang yang ditoreh membantu mengekalkan integriti struktur perhimpunan.

Benang mengedarkan beban di kawasan permukaan yang luas, yang mengurangkan kepekatan tekanan dan meningkatkan ketahanan keseluruhan berbanding dengan kaedah pengikat lain seperti rivet atau kimpalan.

Ini penting dalam aplikasi di mana komponen mesti menahan tekanan atau getaran yang tinggi.

Kemudahan penyelenggaraan

Lubang yang ditoreh memudahkan penyelenggaraan, pembaikan, dan peningkatan dengan membenarkan komponen mudah dibongkar dan disusun semula.

Ciri ini amat berguna dalam industri di mana servis biasa diperlukan, seperti dalam peralatan pembuatan, jentera, dan sistem automotif.

Keupayaan untuk menggunakan semula pengikat tanpa menjejaskan integriti benang adalah penyelesaian kos efektif untuk penyelenggaraan.

Kekurangan lubang yang ditoreh

Memakai benang

Kelemahan lubang yang ditoreh adalah memakai benang, Terutama dalam bahan yang lebih lembut.

Dari masa ke masa, Perhimpunan dan pembongkaran berulang boleh menyebabkan benang dalaman merendahkan, membawa kepada hubungan yang lemah.

Ini amat bermasalah dalam aplikasi di mana bahagian perlu dipasang dan disassembled kerap, seperti dalam industri penyelenggaraan berat.

Risiko silang

Silang threading berlaku apabila bolt atau skru tidak ditandatangani semasa penyisipan, menyebabkan kerosakan pada benang dalaman. Isu ini dapat melemahkan sambungan dan menyebabkan kegagalan.

Salib-threading adalah perkara biasa semasa perhimpunan manual, di mana ketepatan mungkin lebih sukar untuk dijaga.

Latihan yang betul dan penggunaan alat seperti panduan benang dapat membantu mengurangkan risiko ini.

Kapasiti beban terhad

Lubang yang ditoreh mempunyai kapasiti beban yang terhad, terutamanya dalam bahan yang tidak memegang benang dengan baik, seperti plastik atau logam lembut.

Bahan -bahan ini boleh melucutkan atau ubah bentuk di bawah beban berat, membawa kepada kegagalan sambungan.

Untuk aplikasi tekanan tinggi, Kaedah tambahan pengikat, seperti penggunaan sauh atau sisipan, mungkin diperlukan untuk memastikan kekuatan yang diperlukan.

Potensi untuk kerosakan paip

Kelemahan lain adalah potensi untuk kerosakan paip semasa proses threading, Terutama ketika bekerja dengan bahan keras seperti titanium atau keluli tahan karat.

Pelinciran yang tidak betul, kadar suapan yang tidak betul, atau menggunakan ketuk yang salah untuk bahan itu dapat meningkatkan risiko kerosakan.

Ketuk yang rosak sukar dikeluarkan dan boleh merosakkan bahan kerja, membawa kepada downtime dan pembaikan yang mahal.

9. Aplikasi lubang yang ditoreh

Lubang yang ditoreh memainkan peranan penting di pelbagai industri, menyediakan kaedah yang boleh dipercayai untuk mewujudkan sambungan berulir yang selamat antara komponen.

Industri automotif

- Komponen enjin: Lubang yang ditoreh digunakan untuk mengamankan bahagian seperti kepala silinder, manifolds, dan injap meliputi ke blok enjin.

- Casis dan pemasangan badan: Lubang yang ditoreh membolehkan kurungan pemasangan, tempat duduk, dan komponen penggantungan ke bingkai atau casis.

- Sistem elektrik: Lubang yang ditoreh juga kritikal dalam mendapatkan bahagian elektronik seperti sensor dan modul kawalan dalam sistem elektrik kereta.

Industri Aeroangkasa

- Pesawat pesawat dan perhimpunan sayap: Lubang yang ditoreh digunakan untuk menjamin panel, bingkai, dan mengawal permukaan seperti flaps dan ailerons.

- Komponen enjin: Sama dengan aplikasi automotif, bahagian enjin di pesawat, termasuk bilah turbin, peringkat pemampat, dan casings,

sering memerlukan lubang yang ditoreh untuk memastikan integriti struktur. - Sistem gear pendaratan: Pengetuk Menyediakan Mata Lampiran Selamat untuk Penyerap Kejutan, Roda, dan struts, Memastikan Pengambilan dan Pendaratan Selamat.

Industri Elektronik

- Pemasangan komponen elektronik: Lubang yang ditoreh digunakan untuk memasang papan litar, kapasitor, perintang, dan komponen lain dengan selamat di dalam selongsong.

- Lampiran untuk perlindungan: Lampiran banyak peranti elektronik, seperti komputer, Telefon bimbit, dan peralatan perubatan,

Selalunya memerlukan lubang yang ditoreh untuk mengikat skru atau bolt yang menyimpan peranti yang dimeteraikan dan dilindungi dari habuk, kelembapan, dan bahan cemar lain. - Penyambung dan pelabuhan: Lubang yang ditoreh digunakan untuk memasang penyambung,

seperti HDMI, Pelabuhan USB, dan pelabuhan kuasa, ke dalam kandang elektronik, memastikan penjajaran yang betul dan sambungan selamat.

Jentera Perindustrian

- Komponen Alat Mesin: Lubang yang ditoreh digunakan dalam pemasangan bahagian jentera seperti bedplate, Spindle, dan pemegang alat, memastikan kestabilan dan ketepatan semasa operasi.

- Pemasangan dan penjajaran bahagian: Komponen seperti motor, gear, dan kendi sering diikat dengan bolt atau skru ke dalam lubang yang ditoreh untuk memastikan penjajaran dan operasi yang selamat.

- Penyelenggaraan: Lubang yang ditoreh membolehkan pembongkaran jentera untuk pembaikan dan penyelenggaraan,

membolehkan akses mudah ke komponen dalaman yang mungkin memerlukan penggantian.

Peranti perubatan

- Implan perubatan: Lubang yang ditoreh digunakan dalam implan ortopedik seperti penggantian bersama dan skru, memastikan mereka tetap teguh semasa pembedahan dan semasa dalam badan.

- Peralatan perubatan: Peranti seperti instrumen pembedahan, peralatan diagnostik,

dan alat makmal sering memerlukan lubang yang ditoreh untuk pemasangan komponen dan lampiran yang selamat. - Prostetik: Lubang yang ditoreh juga terdapat dalam peranti prostetik, di mana mereka digunakan untuk mengikat bahagian yang berbeza seperti sendi dan anggota badan dengan selamat.

10. Pertimbangan dan petua untuk lubang yang ditoreh

Kekerasan material

Bahan yang lebih keras seperti keluli tahan karat atau titanium mungkin memerlukan paip khusus dan kelajuan mengetuk yang lebih rendah untuk mengelakkan kerosakan alat.

Saiz lubang perintis yang tepat

Memastikan diameter lubang perintis sepadan dengan spesifikasi paip adalah penting untuk pembentukan benang optimum.

Lubang bersaiz yang tidak betul boleh menyebabkan kualiti benang yang lemah.

Diameter lubang berulir yang sesuai

Pilih diameter lubang yang sesuai berdasarkan diameter utama paip dan sifat bahan.

Contohnya, a 1/4-20 UNC Tap memerlukan lubang perintis 0.216 inci dalam keluli.

Permukaan bersudut

Semasa mengetuk lubang di permukaan bersudut, Berhati -hati untuk mengekalkan keseragaman. Misalignment boleh mengakibatkan keran silang atau rosak.

Penempatan lubang yang tepat

Penempatan lubang yang tepat sangat penting untuk perhimpunan berfungsi. Walaupun sedikit sisihan dapat mempengaruhi prestasi keseluruhan komponen.

Menangani Misalignment Thread

Benang yang tidak disengajakan boleh menyebabkan lintas-threading atau kerosakan pada lubang yang ditoreh. Sentiasa menyemak penjajaran dua kali sebelum mengetuk.

Bekerja dengan bahan-bahan yang sukar dikejam

Gunakan paip penyejuk yang mencukupi dan mungkin berbilang flute semasa bekerja dengan bahan yang sukar.

Contohnya, Mengetuk Titanium mungkin memerlukan penggunaan penyejuk berasaskan sulfur untuk mengurangkan geseran.

Mengendalikan kecacatan mengetuk

Isu seperti burrs, pemotongan, atau pembentukan cip dapat menjejaskan integriti benang.

Penyelenggaraan alat dan pematuhan secara teratur terhadap amalan terbaik dapat meminimumkan masalah ini.

11. Kesimpulan

Kesimpulannya, lubang yang ditoreh adalah asas untuk pemesinan dan memainkan peranan penting dalam memasang komponen di pelbagai industri.

Dengan memahami prinsip mengetuk, Memilih alat dan bahan yang betul, dan mematuhi amalan terbaik,

Machinists dapat mencapai tepat, Benang yang boleh dipercayai yang meningkatkan prestasi dan ketahanan produk.

Sama ada bekerja pada peranti elektronik yang rumit atau jentera berskala besar, Menguasai Seni Pengetuk menyumbang dengan ketara kepada kejayaan mana -mana projek pembuatan.

Memperjuangkan garis panduan ini memastikan bahawa setiap lubang yang ditoreh memenuhi standard kualiti dan ketepatan tertinggi.

Sekiranya anda mempunyai keperluan pemprosesan benang, Sila berasa bebas Hubungi kami.