1. Pengenalan

"Lembaran Logam" biasanya merujuk kepada stok logam dari kira -kira 0.2 mm ke 6 mm ketebalan (Definisi industri berbeza -beza).

Kimpalan pada skala ini adalah tindakan mengimbangi: menyampaikan tenaga yang mencukupi untuk sendi bunyi sambil meminimumkan herotan, kerosakan bakar dan logam.

Hasil yang baik memerlukan pemilihan proses yang sesuai (tempat, arka, geseran, laser, Brazing), Kawalan input haba, Reka bentuk bersama yang betul dan pemeriksaan yang mantap.

2. Apa itu kimpalan logam lembaran?

Kimpalan logam lembaran Adakah set teknologi menyertai yang digunakan untuk mewujudkan struktur, sendi fungsional atau kosmetik dalam stok logam nipis - biasanya dari ≈0.2 mm sehingga ~ 6 mm Ketebalan dalam amalan perindustrian.

Pada skala ini, matlamatnya berbeza dengan kimpalan berat badan: anda mesti menghasilkan sendi bunyi meminimumkan input haba, mengelakkan pembakaran, Mengawal penyelewengan, dan memelihara kemasan permukaan untuk perhimpunan akhir atau panel yang kelihatan.

Definisi ringkas

Kimpalan logam lembaran adalah penggunaan tenaga tempatan yang terkawal (haba, geseran atau metalurgi) untuk sekering atau mengikat secara metalurgi dua atau lebih komponen lembaran supaya sendi memenuhi keperluan kekuatan, keletihan, kakisan dan kosmetik kriteria, Semasa menjaga gangguan dan kerja semula dalam had yang boleh diterima.

Apa yang termasuk (memproses keluarga)

Kimpalan lembaran logam bukanlah satu teknologi tetapi keluarga kaedah yang dipilih sesuai dengan bahan, ketebalan, geometri bersama dan jumlah pengeluaran:

- Kimpalan Fusion - Melts logam induk dan biasanya menambah pengisi (Mis., Gmaw/mig, Gtaw/tig, laser, Plasma).

- Kimpalan rintangan - Menjana haba dengan rintangan elektrik di antara muka (Mis., Kimpalan tempat).

- Kimpalan keadaan pepejal - bergabung tanpa lebur (Mis., Kimpalan geseran geseran (FSW)).

- Brazing dan pematerian -Aliran kapilari logam pengisi yang lebih rendah untuk menyertai ahli nipis tanpa mencairkan logam asas.

- Pengikat mekanikal (rivet, meraih) dan pelekat kadang -kadang digunakan dalam kombinasi dengan kimpalan.

3. Proses kimpalan biasa untuk logam lembaran-mendalam

Fabrikasi logam lembaran menggunakan keluarga kecil kimpalan dan teknologi menyertai yang dipilih untuk mengawal input haba, Penyimpangan, masa penampilan dan kitaran.

Kimpalan arka logam gas (Gawn / Saya)

GMAW membentuk arka elektrik di antara elektrod dawai yang diberi makan secara berterusan dan bahan kerja.

Arka mengionkan suasana gas perisai, menghasilkan lajur plasma yang memindahkan tenaga terma ke hujung dawai dan ke permukaan bahan kerja.

Logam dipindahkan dari kawat ke kolam kimpalan dalam mod diskret yang ditentukan oleh semasa, diameter dawai, Kimia Kawat, komposisi gas dan dinamik arka:

- Pemindahan litar pintas: Petua cair menghubungkan bahan kerja secara ringkas dan semasa menyebabkan detasmen titisan cepat; Tenaga setiap titisan rendah, Memberi penembusan terhad dan input haba yang minimum - sesuai untuk lembaran yang sangat nipis.

- Pemindahan globular: lebih besar, titisan yang dipengaruhi oleh graviti membentuk dan jatuh; mod ini tidak stabil dan menghasilkan spatter.

- Pemindahan semburan: semasa semasa, Pemindahan titisan halus yang berterusan di seluruh arka; pemendapan tinggi dan penembusan dalam tetapi input haba yang lebih tinggi (lebih sesuai dengan bahagian yang lebih tebal).

- Semburan berdenyut: Bentuk gelombang semasa puncak-dan-base terkawal yang menghasilkan pemindahan tunggal setiap denyut nadi-menggabungkan input haba purata yang rendah dengan detasmen titisan seperti semburan untuk penamat yang baik pada lembaran nipis ke sederhana.

Kuasa elektromagnet (Kesan Pinch) dan ketegangan permukaan mengawal pembentukan titisan dan detasmen.

Dinamik kolam kimpalan (aliran cecair, Konveksi Marangoni dipengaruhi oleh sulfur/oksigen, dan pengadukan elektromagnet) mengawal bentuk dan pencairan manik.

Komposisi Gas Perlindungan Mempengaruhi Kestabilan Arka, mod pemindahan logam dan penembusan (Mis., CO₂ menimbulkan saiz titisan dan spatter; Campuran argon -oksigen menstabilkan pemindahan semburan pada arus yang lebih rendah).

Kimpalan arka tungsten gas (GTAW / TIG)

GTAW menggunakan a elektrod tungsten yang tidak boleh dimakan untuk mengekalkan arka yang stabil.

Arka disatukan dan melekat pada logam asas, memindahkan haba melalui gas terionisasi (Plasma).

Oleh kerana elektrod tidak dimakan, logam pengisi (jika digunakan) diberi makan secara manual atau secara automatik ke kolam kimpalan.

Aspek fizikal utama:

- Lajur arka dan kepekatan haba: Arka tig sempit dan sangat dikawal; Perubahan kecil dalam sudut semasa atau obor mempunyai kesan langsung pada input haba tempatan.

- Melindungi dan kimia arka: gas inert (biasanya argon) menghalang pengoksidaan; untuk aluminium ac tig,

Polariti bergantian menghasilkan pembersihan oksida (Electropolishing) Kesan semasa kitaran separuh positif elektrod dan penembusan semasa separuh kitaran elektrod-negatif-ini adalah penting untuk memecahkan kulit aluminium oksida yang gigih. - Pengaliran haba dan penyejukan radiasi: Kerana elektrod lebih sejuk dan haba mengalir ke dalam bahan kerja, TIG menghasilkan zon gabungan yang boleh diramal dengan kawalan halus ke atas saiz genangan.

- Permulaan dan kestabilan arka: sistem frekuensi tinggi atau permulaan yang membolehkan permulaan arka terkawal tanpa pencemaran; Pemilihan elektrod (thoriated, bersatu, lanthanated) pelepasan elektron dan kestabilan arka untuk julat semasa yang berbeza.

TIG membolehkan kawalan haba yang tepat dan pergolakan kolam cair yang minimum, menjadikannya sangat baik untuk lembaran nipis dan kimpalan kosmetik di mana kestabilan arka dan kebersihan menguasai prestasi.

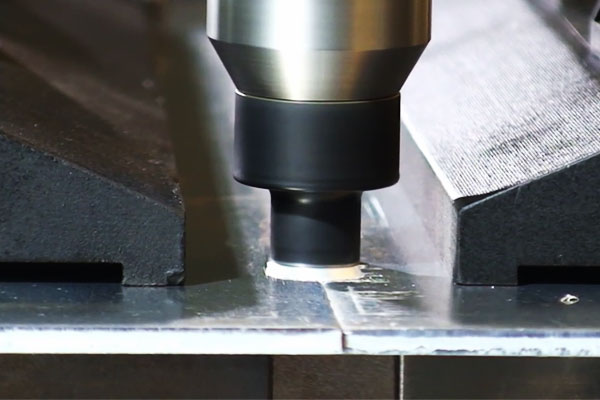

Kimpalan tempat rintangan (RSW)

Kimpalan tempat rintangan adalah Proses pemanasan Joule: Arus tinggi dipaksa melalui timbunan lembaran hubungan sementara daya elektrod mampatan mengekalkan hubungan intim.

Rintangan tempatan di antara muka hubungan (dan sedikit sebanyak rintangan lembaran pukal) menukarkan tenaga elektrik menjadi haba dengan cepat, menyebabkan lebur tempatan dan pembentukan nugget kimpalan.

Mata mekanistik penting:

- Rintangan kenalan vs rintangan pukal: rintangan antara muka awal menguasai pemanasan; Seperti bahan -bahan yang melembutkan dan bentuk logam cair, Rintangan Perubahan secara dinamik - Kawalan Proses mesti mengambil kira peralihan ini.

- Daya elektrod dan pengedaran haba: Kekuatan mampatan memerah oksida dan mengurangkan rintangan hubungan; Ia juga mengawal geometri nugget dengan menghalang logam cair dan mencegah pengusiran.

- Penyebaran terma dan penyejukan: Selepas semasa dipotong, Masa pegangan dan elektrod penyejukan ekstrak haba dan menguatkan nugget; penyejukan elektrod (elektrod tembaga yang disejukkan air) sangat penting untuk mengawal saiz dan kebolehulangan nugget.

- Kesan bahan dan salutan: salutan (galvanizing, salutan organik) Tukar rintangan hubungan dan boleh menguap, Mempengaruhi penyetempatan haba dan kehidupan elektrod - Jadual mesti diselaraskan dengan sewajarnya.

RSW pada asasnya merupakan proses mekanikal elektro-termal di mana elektrik, Pembolehubah terma dan mekanikal berinteraksi pada masa milisaat untuk menghasilkan ikatan metalurgi.

Kimpalan geseran geseran (FSW)

FSW adalah keadaan pepejal, Proses menyertai Thermo-Mechanical. A berputar, alat profil (bahu + pin) terjun ke sendi dan dilalui di sepanjangnya.

Mekanisme di tempat kerja termasuk:

- Pemanasan geseran: bahu berputar dan pin menjana haba dengan geseran di antara muka alat kerja, Meningkatkan suhu secara tempatan ke keadaan plastik yang boleh mengalir tetapi sub-melengkung.

- Aliran plastik dan kacau bahan: Geometri pin memaksa bahan dari pinggir utama untuk mengalir di sekitar pin dan menyatukan di The Wake, Menutup lompang dan memecahkan filem oksida awal-menyusun semula dalam "zon kacau" yang dinamik secara dinamik.

- Tindakan penempaan mekanikal: bahu menimbulkan tekanan, Menyatukan bahan yang diaduk dan menghasilkan sendi bebas kecacatan tanpa keliangan yang berkaitan dengan fusion.

- Evolusi mikrostruktur: ubah bentuk plastik yang teruk dan recrystallization dinamik menyempurnakan bijirin dan sering menghasilkan sifat mekanik yang unggul berbanding dengan kimpalan gabungan.

Kerana FSW mengelakkan lebur, ia menghapuskan kecacatan pemejalan (Mis., keliangan, retak panas) dan menghasilkan herotan yang rendah; Walau bagaimanapun, Kimpalan yang berjaya memerlukan sokongan tegar dan mengawal geometri alat dan kinematik proses yang teliti.

Kimpalan rasuk laser (Lbw) & Kimpalan laser-arka hibrid

Kimpalan laser menghantar tenaga dalam rasuk yang sangat collimated bahawa pasangan ke permukaan, menghasilkan dua mod pengaliran utama:

- Mod pengaliran: Pada ketumpatan kuasa yang lebih rendah laser memanaskan permukaan dan mencairkan bahan dengan pengaliran; penembusan zon cetek dan panas (Haz) adalah sederhana.

- Mod Keyhole: Pada kepadatan kuasa tinggi, rasuk menguap lajur logam yang menghasilkan rongga yang penuh (Keyhole). Penyerapan sengit di dinding lubang kunci menyebabkan penembusan yang mendalam apabila lubang kunci dikekalkan; tekanan mundur dan dinamik cecair di sekitar lubang kunci mengawal aliran kolam cair dan kestabilan.

Faktor fizikal utama termasuk penyerapan (bahan, keadaan permukaan), reflektif (Logam yang sangat mencerminkan seperti Al dan Cu Mengurangkan Gandingan), dan kestabilan lubang kunci (sensitif terhadap kesesuaian sendi dan kehadiran bahan pencemar).

Pasangan kimpalan laser hibrid laser dengan arka (biasanya mig) -Arka meningkatkan penyambungan jurang, Panaskan pengisi sendi dan bekalan sementara laser memberikan penembusan yang mendalam dan haz sempit.

Sinergi timbul kerana arka meningkatkan ketersediaan logam cair dan mengurangkan kepekaan terhadap jurang kecil, sementara laser mengawal penembusan dan mengurangkan gangguan.

Kimpalan arka plasma (Kaki)

Kaki menjana jet plasma yang tersekat dengan memaksa gas plasma (argon, campuran hidrogen) melalui muncung halus di sekitar elektrod tungsten.

Penyempitan menimbulkan suhu gas dan pengionan, menghasilkan fokus, arka ketumpatan tenaga tinggi yang boleh digunakan sama ada:

- Mod yang dipindahkan: arka melekat pada bahan kerja dan pemindahan haba tertumpu; sesuai untuk penembusan yang lebih dalam.

- Tidak dipindahkan (juruterbang) mod: ARC dikekalkan antara elektrod dan muncung untuk tugas pra-pemanasan atau pencucuhan khusus.

Ketumpatan tenaga dan aliran laminar plasma jet yang lebih tinggi menghasilkan penembusan yang stabil dengan kawalan yang lebih baik daripada TIG konvensional;

Kimia Gas (Tambahan H₂) Meningkatkan entalpi dan penembusan dengan kos potensi pengambilan hidrogen dalam aloi yang mudah dijangkiti.

Oleh itu, geometri muncung dan kawalan aliran gas adalah parameter kritikal untuk bentuk arka, penembusan dan tingkah laku kolam kimpalan.

Oxy-fuel, Brazing dan pematerian (Untuk tipis tipis, bukan struktur)

Ini adalah kaedah penyertaan kapilari dan suhu yang dikawal suhu bukannya kimpalan gabungan:

- Oxy-fuel (api) Kimpalan/Brazing: api pembakaran (O₂ + gas bahan api) membekalkan haba setempat.

Dalam memasak aloi pengisi (dengan titik lebur di bawah logam asas) dipanaskan untuk mengalir dengan kapilar ke dalam pelepasan sendi tanpa mencairkan logam asas.

Kimia Flame dan Fluks Mengurus Pembubaran dan Pembasahan Oksida. Kimpalan Oxy-Fuel (Fusion) mencairkan bahan induk dan pengisi -jalan untuk kerja lembaran kerana kawalan haba kasar. - Brazing: bergantung pada pembasahan- Pengisi cair mesti mengalir dan mematuhi permukaan logam asas, menggantikan oksida; fluks atau atmosfera terkawal mengeluarkan oksida dan menggalakkan pembasahan.

Tindakan kapilari mengawal pengedaran pengisi; Pelepasan Bersama sangat penting (Pelepasan Brazing Tipikal 0.05-0.15 mm). - Pematerian: Sama dengan Brazing tetapi pada suhu yang lebih rendah (<450 ° C.); Ketegangan permukaan dan kawalan pemejalan integriti bersama dalam perhimpunan elektronik dan cahaya.

Kerana logam asas tidak cair, Brazing dan Soldering menghasilkan herotan yang minimum dan sesuai untuk menyertai logam yang berbeza; Kejayaan bergantung pada metalurgi pengisi, Flux kimia dan kawalan kebersihan dan pelepasan yang ketat.

4. Pertimbangan Bahan dan Kebolehkalasan

Logam lembaran kimpalan adalah sama banyak tingkah laku material kerana ia mengenai pemilihan proses.

Aloi yang berbeza bertindak balas dengan sangat berbeza untuk pemanasan, mencurahkan, pemejalan dan penyejukan:

kekonduksian terma mengawal bagaimana haba menyebar, Kawalan kimia aloi retak kerentanan dan sifat pasca kimpalan, dan keadaan permukaan mengawal kestabilan arka dan keliangan.

| Kumpulan bahan | Kebolehkalasan (lembaran) | Proses tipikal | Kebimbangan utama / kesan | Pengisi biasa & melindungi |

| Keluli karbon / Keluli rendah aloi | Baik → bersyarat | Gawn (litar pintas/nadi), GTAW, RSW | HAZ HARDENING pada bahagian C atau tebal yang lebih tinggi; Penyimpangan; retak sejuk yang disebabkan oleh hidrogen jika kelembapan/bahan pencemar hadir | ER70S-6 (Saya); AR/CO₂ MIXES; Panaskan/Postteat untuk Keluli CE Tinggi |

| Keluli tahan karat (Austenitic) | Sangat bagus | GTAW, Gmaw berdenyut, laser | Pemekaan (pemendakan karbida) Sekiranya terlalu panas → kakisan; Haz sempit; Kawalan penyelewengan | ER308L / ER316L (pengisi rendah), 100% Ar (TIG), AR bercampur (Saya) |

| Keluli tahan karat (Ferritic/ Martensitic) | Mencabar | TIG, Mig dengan pemanasan | Martensit: HAZ HARDENING DAN RISIKO MEREKA; Ferritic: pertumbuhan bijirin & Brittleness | Martensit: pengisi yang sepadan + pasca kimpalan; Kawalan Panaskan (100-300 ° C.) |

Aluminium & aloi |

Bagus - proses sensitif | TIG (Ac), berdenyut saya (Spool-Gun), laser, FSW | Kekonduksian terma yang tinggi; oksida tenacious (Al₂o₃) memerlukan penyingkiran; Porositi dan risiko panas di beberapa aloi | Pengisi al: ER4043 (Dan, ketidakstabilan yang baik), ER5356 (Mg, kekuatan yang lebih tinggi); 100% Ar atau ar/dia |

| Tembaga, tembaga, gangsa | Sederhana → Pengendalian Khas | TIG, laser, Brazing (lebih disukai untuk nipis) | Kekonduksian yang sangat tinggi (Cu) → Kehilangan haba; tembaga melepaskan asap Zn; Risiko terbakar dan pengewapan | Tembaga: Pengisi Cu-Si; tembaga: Pengisi Brazing; Perisai Argon; Pengudaraan yang baik |

| Galvanized / Keluli bersalut | Bergantung kepada keadaan | Mig/tig dengan jalur tempatan, RSW (dengan kawalan), laser+pengekstrakan | Zink menguap → keliangan, asap spatter dan toksik (demam logam-logam); Pengurangan Kehidupan Elektrod di RSW | Salutan jalur di kawasan kimpalan atau gunakan pengekstrakan tempatan; Kawalan PPE dan Fume Mandatori |

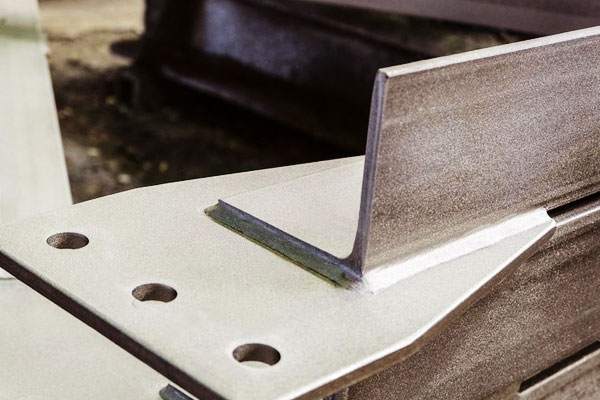

5. Reka bentuk bersama, Penyediaan Fit-Up dan Edge

Reka bentuk bersama yang baik mengurangkan permintaan input haba dan meningkatkan kualiti.

- Sendi lap biasa di tempat kimpalan dan mig untuk lembaran; Berhati -hati dengan poket air atau kakisan yang terperangkap.

- Sendi pantat pada lembaran nipis memerlukan penyediaan kelebihan yang sangat baik (Dataran, Tutup jurang) untuk laser atau TIG. Jurang akar biasanya 0-0.5 mm untuk laser; TIG boleh bertolak ansur dengan lebih banyak.

- Kimpalan fillet: Untuk kekuatan dan kekakuan, hadkan saiz tekak untuk mengelakkan terbakar. Kaki fillet biasa untuk 1 lembaran mm adalah ~ 1-2 mm tetapi mesti dikawal dengan teliti.

- Bevel Edge: Biasanya tidak diperlukan untuk lembaran nipis; jika digunakan, Simpan serong cetek untuk mengelakkan pengisi berlebihan dan panas.

- Toleransi: Untuk laser dan FSW, Toleransi yang sesuai adalah ketat (± 0.1 mm atau lebih baik). Untuk mig/tig pada bahan yang sangat nipis, Jurang <0.5 mm biasa untuk mengelakkan terbakar.

6. Input haba, Strategi Kawalan dan Fixturing Distorsi

Warps lembaran nipis dengan mudah -strategi kawalan termasuk:

- Input haba yang lebih rendah: Kimpalan Pulse, kelajuan perjalanan yang lebih tinggi, Pemindahan litar pintas di GMAW, Mig/tig berdenyut.

- Jahitan sekejap: segmen kimpalan dengan jurang untuk melegakan tekanan; Pas terakhir mengisi jurang.

- Urutan kimpalan seimbang: lokasi simetri kimpalan dan teknik backstep.

- Fixturing dan tacks yang kuat: pengapit dan tacks tempat sebelum kimpalan penuh mengurangkan pergerakan.

- Tenggelam haba dan bar sokongan: Sokongan tembaga menghilangkan haba dan menghalang pembakaran.

- Pra-lentur/over-control: sengaja pra-distort kemudian dikimpal untuk berakhir dengan rata selepas dibebaskan.

7. Kecacatan, Penyebab akar dan tindak balas

| Kecacatan | Gejala | Punca akar | Penangguhan |

| Burn-through | Lubang dalam lembaran, cair tempatan | Input haba yang berlebihan, Perjalanan perlahan, seksyen nipis | Kurangkan semasa/panas, meningkatkan kelajuan perjalanan, bar sokongan, Kimpalan jahitan |

| Keliangan | Lubang / lubang gas di kimpalan | Bahan cemar, kelembapan, Perisai yang lemah | Permukaan bersih, Kawat/pengisi kering, Meningkatkan liputan gas, Bersihkan bahagian belakang |

| Kekurangan gabungan | Jari kaki atau akar yang tidak digunakan | Input haba yang rendah, Fit-up yang buruk | Meningkatkan tenaga, mengurangkan kelajuan perjalanan, betul persediaan sendi |

| Retak (panas/sejuk) | Retak dalam haz atau kimpalan | Kekangan yang tinggi, Hidrogen, penyejukan cepat | Habis-habis habis-habis, Pra/Post-Heat, melegakan atau melegakan tekanan |

| Spatter yang berlebihan | Spatter di sekitar manik (Saya) | Mod pemindahan yang salah / gas | Beralih ke litar berdenyut atau pendek, Laraskan campuran gas |

| Bawah | Alur di kaki kimpalan | Voltan berlebihan atau kelajuan perjalanan | Kurangkan voltan, Perjalanan perlahan, Laraskan sudut obor |

| Pencemaran permukaan / perubahan warna | Pengoksidaan, penampilan yang lemah | Perisai atau pencemaran yang tidak mencukupi | Meningkatkan perisai, Bersih sebelum kimpalan |

| Kegagalan kimpalan tempat | Cetek atau tiada nugget, Pengusiran | Daya elektrod yang salah, semasa atau masa | Laraskan daya memerah dan jadual semasa, ganti elektrod |

8. Pemeriksaan, Ujian dan jaminan kualiti

Amalan Kualiti untuk Kimpalan Lembaran:

- Pemeriksaan visual: profil kimpalan, Bawah, spatter, Ketidakhadiran permukaan.

- Pewarna penembusan (Pt): Pengesanan retak permukaan sensitif.

- Ultrasonik (Ut): dapat mengesan kecacatan bawah permukaan untuk lembaran tebal atau berbilang lapisan.

- Ujian ketegangan silang / ujian kulit: digunakan untuk memenuhi syarat kekuatan kimpalan tempat.

- Ujian mekanikal: tegangan, Bend, dan ujian microhardness pada kupon wakil.

- Kawalan dimensi: mengukur kebosanan dan gangguan; betul dengan lekapan atau kerja semula.

- Dokumen kawalan proses: WPS, Kelayakan PQR dan pengimpal setiap piawaian yang berkenaan.

9. Petua Praktikal untuk Bahan Lembaran Lembaran Kimpalan

Sebelum anda memulakan - Senarai Semak Penyediaan

- Mengenal pasti bahan & temperatur. Sahkan aloi (Mis., 304L vs 304), ketebalan dan pelapis. Jika tidak diketahui, Contoh dan ujian.

- Bersihkan sendi. Keluarkan minyak/gris, kotoran, skala kilang dan oksida berat. Untuk aluminium keluarkan oksida secara mekanikal atau bergantung pada pembersihan oksida ac tig. Untuk galvanized, Jalurkan zink dari kawasan kimpalan segera jika boleh.

- Fit-up & Tack. Gunakan kimpalan tack setiap 25-50 mm untuk panel nipis; jarak yang lebih kecil (10-25 mm) untuk jahitan panjang atau nipis, bahagian yang fleksibel. Pastikan pengapit memegang bahagian rata dan diselaraskan.

- Pengisi kering & habis -habisan. Simpan pengisi dawai dan rod dimeteraikan/kering; Bakar elektrod jika diperlukan oleh spesifikasi.

- Rancang kawalan haba. Kenal pasti di mana bar sokongan, Tenggelam haba atau kimpalan jahitan akan digunakan. Sediakan lekapan dan pengapit haba.

- Kawalan asap & Ppe. Ekzos tempatan untuk tergalvani, tembaga, tahan karat; Respirator di mana diperlukan. Mata, perlindungan tangan dan badan sesuai untuk diproses.

Proses & Heuristik parameter (Peraturan starter)

Ini adalah titik permulaan-selalu mengesahkan kupon yang menghasilkan semula stack-up, salutan dan pengapit.

Gawn / Saya (keluli nipis 0.8-1.5 mm)

- Wayar: 0.8 MM ER70S-6.

- Pemindahan: litar pintas untuk ≤1.5 mm; berdenyut untuk kualiti yang lebih tinggi.

- Semasa: 60-140 a (mula rendah, meningkat dengan teliti).

- Voltan: 16-22 v.

- Kelajuan perjalanan: 200-600 mm/min.

- Gas perisai: 75% AR/25% CO₂ (ekonomik) atau 98% AR/2% O₂ (pembasahan yang lebih baik).

GTAW / TIG (nipis tahan karat & aluminium)

- Tahan karat (1.0 mm): DCEN 35-90 a; AR Flow 8-15 l/min.

- Aluminium (0.8-2.0 mm): Dan 60-160 dan; Pulse & Kawalan keseimbangan membantu; Gunakan obor bermula (HF atau angkat) untuk melindungi elektrod.

- Tungsten: 1.6-2.4 mm lanthanated/ceriated untuk dc, dorongan atau lanthanated untuk ac.

Kimpalan tempat rintangan (0.8 + 0.8 mm keluli ringan)

- Kuasa elektrod: 3-6 kN.

- Semasa kimpalan: 7-12 The (mesin & Elektrod bergantung).

- Masa kimpalan: 200-600 ms (Bergantung pada kekerapan dan jadual utama).

- Mengekalkan elektrod: Pakaian muka dengan kerap; Pantau saiz nugget melalui persampelan yang merosakkan/tidak merosakkan.

Kimpalan laser (1.0 mm punggung tahan karat)

- Kuasa: 1-4 kW bergantung pada kelajuan perjalanan.

- Kelajuan: 1-5 m/min untuk lembaran nipis.

- Tempat fokus: 0.2-0.6 mm; Pastikan kualiti kelebihan yang sangat baik dan ketat yang sesuai.

- Pembersihan belakang: argon 5-15 l/min untuk tahan karat untuk mengelakkan pengoksidaan.

FSW (panel aluminium)

- Alat RPM: 800-2000 rpm; Traverse 100-500 mm/min (kelajuan tradeoff vs panas).

- Gunakan pinggan sokongan yang mantap; Reka bentuk alat kritikal untuk lembaran nipis untuk mengelakkan kecacatan terjun.

Mengawal penyimpangan dan membakar

- Gunakan kaedah input haba yang rendah: TIG, berdenyut saya, laser atau FSW apabila penyimpangan atau penampilan visual adalah kritikal.

- Stitch/Skip Welding: Weld 10-30 mm, Langkau 10-30 mm, Kemudian kembali untuk mengisi jurang -ini membatasi pembentukan haba tempatan.

- Urutan keseimbangan: Weld secara simetri mengenai bahagian dan sisi alternatif. Untuk jahitan, Backstep dalam segmen pendek untuk mengawal pengecutan.

- Mengepam & sokongan: pengapit tegar dan bar sokongan tembaga menghilangkan haba dan mencegah terbakar; Lembaran sokongan pengorbanan berkesan untuk bahagian yang sangat nipis.

- Pra-bengkok dan lebih kompensasi: sengaja sedikit mengganggu bertentangan dengan meramalkan warpage sehingga bahagian melegakan spesifikasi setelah kimpalan.

- Gunakan tenggelam haba: Blok tembaga sementara atau lekapan yang disejukkan air di bawah kawasan kritikal mengurangkan HAZ dan WARPAGE.

Tack, petua fixturing dan penjajaran

- Saiz taktik minimum: Gunakan tacks kecil -cukup untuk memegang bahagian -kemudian selesai dengan kimpalan penuh. Untuk Lembaran Nipis Gunakan panjang taktik 3-6 mm.

- Terima kasih pesanan: Letakkan tacks untuk meminimumkan jurang; Jangan terlalu banyak kerana taktik yang berlebihan sama dengan pemanasan tempatan yang berlebihan.

- Pemanasan perlawanan: Sekiranya bahagian sering memutarbelitkan, Pertimbangkan lekapan yang disejukkan secara aktif atau pad seramik untuk mengawal aliran haba.

- Palet perubahan cepat: untuk pengeluaran, Lekapan reka bentuk yang menjamin sesuai dan meminimumkan masa kitaran.

Habis -habisan, perkakas & penyelenggaraan

- Elektrod & lelaki yang: Untuk MIG/TIG teruskan tips dan muncung bersih; Ganti petua yang dipakai - tips yang dipakai menyebabkan makanan dawai yang tidak menentu dan arka yang tidak konsisten.

- Pemilihan kawat: Padankan Kimia Kawat ke Base Logam dan Selesai; Mengekalkan kili kering.

- Dressing Electrode (RSW): Elektrod tembaga berpakaian untuk membetulkan geometri muka; Elektrod yang dipakai mengurangkan hubungan dan meningkatkan keperluan semasa.

- Sudut obor & stick-out: mengekalkan stick-out yang konsisten untuk Mig (~ 10-20 mm biasa) dan sudut obor yang betul (10-20 °) untuk mengawal penembusan dan bentuk manik.

10. Matriks pemilihan proses: Bila Menggunakan Kaedah Yang Mana

| Proses kimpalan | Julat ketebalan lembaran | Kesesuaian bahan | Kelebihan utama | Aplikasi biasa |

|---|---|---|---|---|

| Gawn / Saya | 0.8 - 12 mm | Keluli karbon, Keluli tahan karat, aluminium | Cepat, Automasi mudah, input haba sederhana | Panel automotif, Lampiran Perindustrian, bingkai struktur |

| GTAW / TIG | 0.5 - 6 mm | Keluli tahan karat, aluminium, aloi tembaga | Tepat, kimpalan bersih, Spatter minimum | Aeroangkasa, Perhimpunan berkualiti tinggi, Panel hiasan |

| Kimpalan tempat rintangan (RSW) | 0.5 - 3 mm | Keluli karbon, Keluli tahan karat | Sangat pantas, boleh diulang, Penyimpangan minimum | Panel badan automotif, Pembuatan perkakas |

| Kimpalan geseran geseran (FSW) | 1 - 12 mm | Aluminium, Tembaga, magnesium | Kimpalan keadaan pepejal, kekuatan tinggi, herotan rendah | Panel pesawat pesawat, kapal kapal, Komponen Aeroangkasa |

| Kimpalan rasuk laser (Lbw) & Hibrid | 0.3 - 6 mm | Keluli tahan karat, aluminium, keluli kekuatan tinggi | Penembusan dalam, input haba yang rendah, berkelajuan tinggi | Automotif, Peranti perubatan, perhimpunan ketepatan |

| Kimpalan arka plasma (Kaki) | 0.5 - 6 mm | Keluli tahan karat, aloi nikel, Titanium | Berkualiti tinggi, Arka terkawal, Haz sempit | Aeroangkasa, nuklear, Komponen berprestasi tinggi |

| Oxy-fuel, Brazing, Pematerian | 0.1 - 3 mm | Tembaga, tembaga, keluli nipis, logam bersalut | Panas yang rendah, menyertai logam yang berbeza, Penyimpangan minimum | HVAC, elektronik, barang hiasan |

11. Kesimpulan

Logam lembaran kimpalan berjaya memerlukan keupayaan proses yang sepadan dengan bahan, Keperluan Bersama dan Pengeluaran.

Keputusan utama adalah mengenai pengurusan haba, Fit-up Bersama, dan kawalan proses. Untuk jumlah yang tinggi dengan sendi lap mudah, Kimpalan tempat rintangan adalah yang paling ekonomik.

Untuk jahitan kosmetik dan kerja pembaikan, TIG lebih disukai. Lanjutan, Pengeluaran rendah-sejajar, laser atau FSW Mungkin pilihan yang tepat. Sentiasa sahkan dengan kupon wakil, Kawalan pembolehubah kimpalan, dan melaksanakan pemeriksaan dan QA.

Soalan Lazim

Apakah lembaran nipis yang boleh saya kimpalan?

Dengan teknik yang betul (laser, Tig atau mig berdenyut), lembaran ke 0.3-0.5 mm boleh dikimpal tanpa terbakar. Kimpalan tempat rintangan berfungsi dengan baik untuk sendi pusingan pada ~ 0.6 mm setiap lembaran.

Bagaimana saya boleh mengurangkan gangguan dalam perhimpunan lembaran yang dikimpal?

Kurangkan input haba (kelajuan perjalanan yang lebih tinggi, mod berdenyut), Gunakan urutan kimpalan seimbang, Kimpalan dan Kimpalan Jahitan yang kuat. Gunakan bar sokongan dan pengapit untuk bertindak sebagai tenggelam haba.

Bolehkah saya mengimpal logam yang berbeza (Mis., keluli ke aluminium)?

Kimpalan gabungan langsung keluli ke aluminium bermasalah kerana intermetallic rapuh. Pilihan pilihan adalah Brazing, pengikat mekanikal, atau Solid-State menyertai (Teknik Kimpalan Geseran atau Geseran) dengan lapisan peralihan.

Adakah salutan seperti galvanizing mencegah kimpalan?

Coatings merumitkan kimpalan: Zink menguap dan boleh menyebabkan keliangan dan asap toksik. Keluarkan salutan di kawasan kimpal atau gunakan proses toleran salutan (laser dengan pengekstrakan) dan sentiasa menggunakan pengekstrakan asap dan ppe.

Bilakah saya harus memilih FSW atas kimpalan Fusion?

Gunakan FSW Untuk aloi aluminium di mana anda memerlukan penyimpangan minimum, sifat mekanikal yang sangat baik, dan tiada pengisi. FSW memerlukan akses untuk alat berputar di sepanjang sendi.