1. Pengenalan

Aloi suhu tinggi berasaskan nikel berdiri di barisan hadapan dalam kejuruteraan moden,

memantau aplikasi yang menuntut rintangan haba yang luar biasa, kekuatan mekanikal, dan perlindungan kakisan.

Aeroangkasa, Pengeluaran tenaga, pemprosesan kimia, dan juga aplikasi automotif termaju

memerlukan bahan yang menahan persekitaran terma yang keras, beban mekanikal yang sengit, dan unsur menghakis.

Jurutera secara konsisten beralih kepada aloi suhu tinggi berasaskan nikel kerana ia menawarkan gabungan sifat unik yang tidak dapat ditandingi oleh logam konvensional.

Artikel ini bertujuan untuk menyediakan analisis komprehensif aloi berasaskan nikel.

Kami akan menentukan bahan-bahan ini, menggariskan sifat kritikal mereka, menyemak aplikasi mereka yang luas, dan bandingkan dengan bahan lain.

Tambahan pula, kami akan menangani cabaran pembuatan, penyelesaian yang inovatif, dan trend masa depan—melukiskan gambaran yang jelas mengapa aloi ini kekal sangat diperlukan dalam persekitaran berprestasi tinggi.

2. Asas Aloi Suhu Tinggi Berasaskan Nikel

Memahami aloi suhu tinggi berasaskan nikel bermula dengan definisi yang jelas tentang komposisi mereka dan sifat-sifat yang menjadikannya sangat diperlukan dalam persekitaran yang melampau.

Aloi ini memberi kuasa kepada beberapa aplikasi yang paling mencabar, jadi mari kita pecahkan perkara yang mentakrifkan mereka dan sebab mereka beraksi dengan sangat luar biasa.

Definisi & Komposisi

Aloi suhu tinggi berasaskan nikel kebanyakannya terdiri daripada nikel—biasanya 50–70%—digabungkan dengan unsur pengaloian kritikal seperti kromium, Cobalt, dan Molybdenum.

Campuran tepat ini membolehkan jurutera mencapai keseimbangan antara prestasi dan ketahanan dalam keadaan operasi yang teruk.

Intinya, aloi ini memberikan rintangan haba yang teguh dan perlindungan kakisan sambil mengekalkan kekuatan mekanikal.

Wawasan Komposisi:

- Nikel (50–70%): Membentuk tulang belakang, memberikan kestabilan suhu tinggi.

- Chromium: Meningkatkan rintangan pengoksidaan dan menguatkan struktur aloi.

- Kobalt dan Molibdenum: Meningkatkan rintangan rayapan dan menambah ketahanan di bawah tekanan berterusan.

Dengan mengawal komposisi dengan teliti, pengilang menyesuaikan bahan ini untuk aplikasi dari bilah turbin hingga komponen enjin jet.

Sifat utama

Aloi berasaskan nikel direka bentuk untuk mencapai kecemerlangan apabila bahan konvensional tidak mencukupi. Prestasi mereka timbul daripada gabungan sifat yang luar biasa:

- Rintangan haba:

Aloi ini beroperasi dengan pasti antara 1,000°C dan 1,200°C. Contohnya, Inconel 718 tahan suhu yang melampau, menjadikannya penting dalam komponen enjin aeroangkasa. - Rintangan Creep:

Mereka mengekalkan integriti struktur mereka dalam tempoh yang lama, walaupun terdedah kepada tekanan tinggi yang berterusan.

Ciri ini penting untuk aplikasi seperti bilah turbin yang mengalami beban terma dan mekanikal yang berterusan. - Kakisan & Rintangan pengoksidaan:

Aloi berasaskan nikel berkembang maju dalam persekitaran yang agresif.

Bahan seperti Hastelloy menawarkan rintangan yang sangat baik terhadap asid, garam, dan keadaan oksidatif, memastikan jangka hayat dalam pemprosesan kimia dan aplikasi marin. - Kekuatan mekanikal & Kemuluran:

Aloi ini mengimbangi keupayaan untuk menahan beban berat dengan kemuluran yang cukup untuk menyerap kejutan mekanikal.

Keseimbangan ini menghalang kegagalan rapuh dan menyumbang kepada kebolehpercayaan keseluruhan semasa operasi haba kitaran.

Setiap sifat menyumbang kepada prestasi keseluruhan aloi, menjadikannya sesuai secara unik untuk persekitaran yang melampau.

Klasifikasi & Jenis

Aloi suhu tinggi berasaskan nikel datang dalam pelbagai klasifikasi berdasarkan sifat yang disesuaikan dan aplikasi yang dimaksudkan:

- Superalloys (Mis., Inconel, René):

Direka untuk enjin aeroangkasa dan turbin, aloi super menawarkan kekuatan dan kestabilan yang luar biasa di bawah tekanan haba dan mekanikal yang melampau.

Mereka kekal sebagai pilihan utama untuk aplikasi berprestasi tinggi yang menuntut kebolehpercayaan. - Aloi Tahan Panas (Mis., Nimonic):

Dioptimumkan untuk turbin gas dan relau industri, aloi ini memberi tumpuan kepada mengekalkan suhu tinggi dalam tempoh yang lama tanpa menjejaskan prestasi.

Mereka adalah penting dalam pengeluaran tenaga di mana rintangan haba yang konsisten adalah satu kemestian. - Aloi Tahan Kakisan (Mis., Monel, Hastelloy):

Bekerja di marin, kimia, dan minyak & persekitaran gas, aloi ini mengutamakan ketahanan terhadap agen menghakis.

Mereka memastikan komponen mengekalkan integriti mereka walaupun terdedah kepada keadaan yang paling teruk.

3. Gred Biasa Aloi Suhu Tinggi Berasaskan Nikel

Aloi suhu tinggi berasaskan nikel datang dalam pelbagai gred, setiap satu disesuaikan dengan aplikasi tertentu yang memerlukan rintangan haba yang luar biasa, perlindungan kakisan, dan kekuatan mekanikal.

Berikut adalah beberapa gred yang paling banyak digunakan, dikategorikan mengikut fungsi utama dan aplikasi industri.

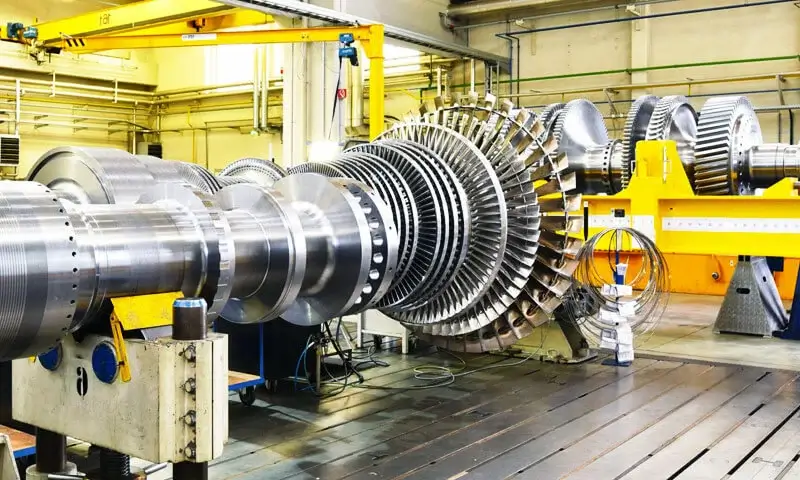

Superalloys untuk Aeroangkasa dan Penjanaan Kuasa

Aloi ini direka untuk menahan suhu yang melampau dan tekanan mekanikal, menjadikannya sesuai untuk enjin jet, Turbin gas, dan loji kuasa.

Siri Inconel (Aloi Berasaskan Nikel-Kromium)

- Inconel 718

-

- Ciri -ciri utama: Kekuatan yang luar biasa, rintangan rayapan yang tinggi, dan kebolehkalasan yang sangat baik.

- Suhu operasi maksimum: ~700°C

- Aplikasi: Bilah turbin enjin jet, motor roket, dan cakera turbin gas.

Inconel 718 Roda Turbin

- Inconel 625

-

- Ciri -ciri utama: Rintangan pengoksidaan dan kakisan yang sangat baik, Terutama dalam persekitaran laut dan kimia.

- Suhu operasi maksimum: ~1,000°C

- Aplikasi: Saluran aeroangkasa, komponen air laut, dan penukar haba.

- Inconel 738

-

- Ciri -ciri utama: Rintangan pengoksidaan yang unggul dan kekuatan suhu tinggi.

- Suhu operasi maksimum: ~ 980 ° C.

- Aplikasi: Bilah turbin dan pembakar dalam penjanaan kuasa.

Siri René (Superalloy Nikel Termaju)

- René 41

-

- Ciri -ciri utama: Kekuatan suhu tinggi dan rintangan pengoksidaan dengan prestasi rayapan yang sangat baik.

- Suhu operasi maksimum: ~1,090°C

- Aplikasi: Enjin jet, komponen pembakar selepas, dan sistem ekzos.

- René 80 & René 95

-

- Ciri -ciri utama: Digunakan dalam bilah turbin berprestasi tinggi kerana kekuatan dan rintangan rayapan yang sangat baik.

- Suhu operasi maksimum: ~1,200°C

- Aplikasi: Komponen turbin gas dan penjanaan kuasa industri.

Siri Nimonic (Aloi Berasaskan Nikel-Kromium-Kobalt)

- Nimonic 75

-

- Ciri -ciri utama: Pengoksidaan yang baik dan rintangan kakisan dengan kekuatan sederhana.

- Suhu operasi maksimum: ~ 980 ° C.

- Aplikasi: Enjin jet, Turbin gas, dan lekapan rawatan haba.

- Nimonic 90

-

- Ciri -ciri utama: Kekuatan dipertingkatkan dan rintangan rayapan pada suhu tinggi.

- Suhu operasi maksimum: ~1,050°C

- Aplikasi: Mata air bersuhu tinggi, Pengikat Aeroangkasa, dan komponen kebuk pembakaran.

Aloi Nikel Tahan Kakisan untuk Bahan Kimia dan Marin Aplikasi

Aloi ini memberikan rintangan kakisan yang unggul, menjadikannya sesuai untuk persekitaran yang keras seperti loji pemprosesan kimia, Rig minyak luar pesisir, dan sistem air laut.

Siri Hastelloy (Aloi Berasaskan Nikel-Molibdenum-Kromium)

- Hastelloy C-22

-

- Ciri -ciri utama: Rintangan luar biasa terhadap agen pengoksidaan dan pengurangan, menjadikannya sangat serba boleh.

- Suhu operasi maksimum: ~1,100°C

- Aplikasi: Penukar haba, penyental gas serombong, dan pemprosesan farmaseutikal.

Tee palsu Hastelloy c22

- Hastelloy C-276

-

- Ciri -ciri utama: Pitting yang sangat baik, Kakisan tekanan, dan rintangan asid.

- Suhu operasi maksimum: ~1,100°C

- Aplikasi: Reaktor kimia, Komponen Marin, dan peralatan kawalan pencemaran.

Siri Monel (Aloi Berasaskan Nikel-Kuprum)

- Monel 400

-

- Ciri -ciri utama: Rintangan kakisan air laut yang cemerlang dan sifat mekanikal yang baik.

- Suhu operasi maksimum: ~600°C

- Aplikasi: Aplikasi marin, pemprosesan kimia, dan penapisan hidrokarbon.

- Monel K-500

-

- Ciri -ciri utama: Kekuatan dan kekerasan yang lebih baik berbanding Monel 400 disebabkan penambahan titanium dan aluminium.

- Suhu operasi maksimum: ~ 650 ° C.

- Aplikasi: Alat penggerudian minyak, komponen kapal selam, dan pengikat dalam persekitaran yang menghakis.

Aloi Kekuatan Tinggi untuk Automotif, Perubatan, dan Industri Baru Muncul

Aloi ini memberikan ketahanan dan kebolehpercayaan untuk aplikasi khusus dalam pengangkutan, penjagaan kesihatan, dan teknologi canggih.

Siri Haynes (Aloi Berasaskan Nikel Berprestasi Tinggi)

- Haynes 188

-

- Ciri -ciri utama: Kestabilan haba yang sangat baik dan rintangan pengoksidaan pada suhu yang melampau.

- Suhu operasi maksimum: ~1,100°C

- Aplikasi: Pelapik pembakaran, Perisai haba, dan komponen pesawat hipersonik.

- Haynes 230

-

- Ciri -ciri utama: Kekuatan suhu tinggi yang luar biasa dan rintangan pengoksidaan.

- Suhu operasi maksimum: ~1,150°C

- Aplikasi: Komponen relau, penukar haba, dan elemen struktur aeroangkasa.

Mp35n (Aloi Nikel-Kobalt-Kromium-Molibdenum)

- Ciri -ciri utama: Kekuatan luar biasa, Rintangan kakisan, dan biokompatibiliti.

- Suhu operasi maksimum: ~ 650 ° C.

- Aplikasi: Perentak jantung, implan ortopedik, dan perubatan peranti.

4. Sifat Mekanikal Aloi Suhu Tinggi Berasaskan Nikel

Aloi suhu tinggi berasaskan nikel mempamerkan gabungan unik sifat mekanikal yang membezakannya dalam persekitaran yang melampau.

Kekuatan Luar Biasa dan Rintangan Rayapan

Salah satu ciri yang menonjol bagi aloi ini ialah kekuatan tegangan dan hasil yang tinggi.

Contohnya, aloi seperti Inconel 718 biasanya mencapai kekuatan tegangan dalam julat 1,200 MPa pada suhu bilik dan mengekalkan kekuatan yang luar biasa walaupun pada suhu tinggi.

Kekuatan teguh ini memastikan bahawa komponen boleh mengendalikan beban berat tanpa ubah bentuk.

Sama pentingnya ialah rintangan rayapan yang sangat baik.

Dalam persekitaran perkhidmatan di mana komponen mengalami tekanan berpanjangan pada suhu tinggi, aloi berasaskan nikel mengekalkan kestabilan dimensi dari semasa ke semasa.

Jurutera bergantung pada harta ini untuk mereka bentuk bilah turbin dan komponen kritikal lain yang mesti berfungsi secara berterusan dalam keadaan yang melampau.

Ketahanan Keletihan dan Ketangguhan Unggul

Bergerak ke hadapan, aloi berasaskan nikel juga cemerlang dalam rintangan keletihan.

Mereka menanggung beban kitaran tanpa tunduk kepada kegagalan pramatang, kualiti yang penting untuk aplikasi seperti enjin jet dan turbin gas industri.

Selain itu, bahan-bahan ini menawarkan keliatan yang luar biasa, bermakna mereka boleh menyerap hentakan dan hentaman tanpa patah.

Gabungan rintangan keletihan yang tinggi dan keliatan ini memastikan kebolehpercayaan jangka panjang dalam komponen yang terdedah kepada kitaran tekanan berulang.

Kemuluran Tinggi dan Kebolehkerjaan

Di samping kekuatan dan ketahanan mereka, aloi ini menunjukkan kemuluran yang ketara.

Tidak seperti bahan rapuh yang retak di bawah tekanan secara tiba-tiba, aloi berasaskan nikel mempamerkan ubah bentuk plastik yang ketara sebelum kegagalan.

Ciri ini membolehkan jurutera bekerja dengan mereka dalam proses pembentukan dan pemesinan yang kompleks, membolehkan penghasilan komponen rumit dengan geometri yang tepat.

Kestabilan Mikrostruktur dan Toleransi Kerosakan

Tambahan pula, kestabilan mikrostruktur aloi suhu tinggi berasaskan nikel menyumbang kepada prestasi keseluruhannya.

Mereka menentang degradasi mikrostruktur walaupun dalam keadaan terma dan mekanikal yang keras.

Akibatnya, aloi ini menawarkan prestasi yang konsisten dan mengekalkan integriti mekanikalnya dalam tempoh yang berpanjangan.

Toleransi kerosakan ini amat penting untuk aplikasi berprestasi tinggi, di mana walaupun kecacatan kecil boleh membawa kepada kegagalan bencana.

5. Analisis perbandingan: Aloi Nikel lwn. Bahan alternatif

Apabila membandingkan aloi nikel kepada alternatif, seperti aloi titanium dan seramik, beberapa faktor muncul:

Perbandingan sifat bahan

- Rintangan suhu:

Aloi nikel tahan sehingga 1,200°C, jauh melebihi had 600°C aloi titanium.

Walaupun seramik boleh menahan suhu sekitar 1,500°C, kerapuhan mereka mengehadkan aplikasi praktikal. - Kakisan & Pengoksidaan:

Jurutera secara konsisten memerhatikan bahawa aloi nikel menawarkan prestasi unggul dalam keadaan keras, persekitaran pengoksidaan berbanding titanium dan seramik. - Kebolehkerjaan Mekanikal & Kemuluran:

Aloi nikel memberikan keseimbangan optimum keliatan dan kemuluran.

Sebaliknya, seramik sering berkecai di bawah kejutan haba, manakala aloi titanium, walaupun mantap, tidak sepadan dengan prestasi komprehensif nikel.

Titanium

Kos dan Pertimbangan Ekonomi

- Kos bahan:

Walaupun aloi nikel biasanya membawa kos pendahuluan yang lebih tinggi, hayat perkhidmatan yang dilanjutkan dan keperluan penyelenggaraan yang lebih rendah menghasilkan penjimatan jangka panjang yang ketara. - Kerumitan pembuatan:

Memproses aloi nikel memerlukan teknik canggih yang mendorong kos pengeluaran lebih tinggi; Walau bagaimanapun, kaedah ini menghasilkan komponen dengan ketahanan dan prestasi yang tiada tandingan. - Kitaran hayat & Kitar semula:

Aloi nikel menawarkan faedah kemampanan yang ketara melalui kebolehkitar semula dan hayat operasi yang berpanjangan, menjadikan mereka menarik dari segi ekonomi dari semasa ke semasa.

| Harta | Aloi nikel | Aloi titanium | Seramik |

|---|---|---|---|

| Suhu maksimum | 1,200° C. | 600° C. | 1,500° C. |

| Rintangan kakisan | Cemerlang | Baik | Miskin |

| Kebolehkerjaan | Mencabar | Sederhana | rapuh |

| Kos | $ | $$ | $$ |

6. Cabaran dan Penyelesaian Pembuatan

Pengilangan aloi suhu tinggi berasaskan nikel memberikan beberapa cabaran yang secara langsung memberi kesan kepada kecekapan pengeluaran, kos, dan prestasi bahan.

Walau bagaimanapun, jurutera dan pengilang terus berinovasi, membangunkan teknik yang menangani halangan ini sambil meningkatkan kualiti keseluruhan.

Dalam bahagian ini, kami membincangkan cabaran pemprosesan utama dan meneroka penyelesaian termaju yang memacu peningkatan di seluruh industri.

Cabaran dalam pemprosesan

Aloi berasaskan nikel menawarkan prestasi yang luar biasa, tetapi sifat canggih mereka juga mewujudkan halangan pembuatan. Cabaran berikut amat ketara:

- Kos bahan yang tinggi:

Komposisi premium aloi ini menyebabkan perbelanjaan bahan mentah meningkat, yang boleh memberi kesan ketara kepada belanjawan pengeluaran. - Kebolehmesinan dan Kehausan Alat:

Kekerasan sedia ada aloi berasaskan nikel mempercepatkan haus alatan semasa pemesinan.

Cabaran ini memerlukan kaedah pemprosesan yang canggih untuk mengekalkan ketepatan sambil meminimumkan masa henti. - Kerumitan Kitar Semula:

Memulihkan nikel ketulenan tinggi daripada komponen terpakai masih sukar.

Kehadiran lapisan oksida dan komposisi aloi kompleks menyukarkan kitar semula, yang seterusnya menjejaskan kemampanan dan kecekapan kos keseluruhan. - Hidrogen Embrittlement:

Pendedahan kepada hidrogen boleh menjejaskan integriti struktur aloi. Mekanisme degradasi ini memerlukan kawalan proses yang ketat untuk memastikan kebolehpercayaan jangka panjang.

Setiap cabaran ini menuntut penyelesaian yang disasarkan yang bukan sahaja mengurangkan risiko pengeluaran tetapi juga meningkatkan prestasi dan kemampanan produk akhir..

Penyelesaian dan Teknologi Inovatif

Sebagai tindak balas kepada cabaran ini, pengilang telah menggunakan beberapa strategi inovatif yang direka untuk meningkatkan kecekapan dan kualiti pemprosesan aloi nikel.

- Pembuatan Aditif (3D Percetakan):

Jurutera memanfaatkan percetakan 3D untuk meminimumkan sisa bahan dan mengurangkan kos pengeluaran.

Contohnya, Komponen Inconel cetakan 3D GE telah menunjukkan sehingga a 40% pengurangan penggunaan bahan.

Pendekatan ini membolehkan penciptaan geometri kompleks yang memerlukan beberapa langkah pemesinan. - Pemesinan kriogenik:

Dengan menggabungkan penyejukan nitrogen cecair, pemesinan kriogenik dengan ketara mengurangkan haus alat dan meningkatkan kemasan permukaan.

Teknik ini membantu mengekalkan toleransi yang ketat sambil mengurangkan kos pemprosesan keseluruhan. - Pembersihan Laser untuk Kitar Semula:

Teknologi pembersihan laser canggih dengan cekap membuang lapisan oksida daripada besi buruk, sekali gus meningkatkan kadar pemulihan nikel ketulenan tinggi.

Proses ini bukan sahaja menyokong inisiatif kitar semula tetapi juga mengurangkan kesan alam sekitar pengeluaran. - Pembangunan Alternatif Bebas Kobalt:

Penyelidik dan pengilang sedang meneroka formulasi bebas kobalt, seperti aloi Ni-Fe-Mo,

yang mengekalkan prestasi sambil mengurangkan pergantungan pada bahan mahal dan mencabar etika. Alternatif ini membantu menstabilkan rantaian bekalan dan mengurangkan kos pengeluaran.

Melalui penyelesaian inovatif ini, pengilang mengatasi cabaran yang wujud yang berkaitan dengan aloi suhu tinggi berasaskan nikel.

Akibatnya, mereka mencapai produktiviti yang dipertingkatkan, prestasi bahan yang lebih baik, dan kemampanan yang lebih besar merentasi proses pengeluaran.

7. Trend dan inovasi masa depan

Bidang aloi suhu tinggi berasaskan nikel berkembang pesat. Teknologi baru muncul menjanjikan untuk meningkatkan prestasi, Kemampanan, dan keluasan aplikasi.

Reka Bentuk dan Simulasi Bahan Didorong AI

- Pembelajaran Mesin dalam Pembangunan Aloi:

Syarikat seperti Citrine Informatics memanfaatkan pembelajaran mesin untuk meramalkan sifat aloi, mengurangkan R&D kitaran sehingga 50%.

Jurutera kini mengoptimumkan komposisi aloi sebelum pengeluaran, meminimumkan percubaan-dan-ralat. - Teknologi Twin Digital:

Mencipta replika digital proses pembuatan membolehkan jurutera mensimulasikan persekitaran operasi dan mengoptimumkan prestasi aloi secara maya, memastikan hasil dunia sebenar yang lebih baik.

Pembuatan Hijau & Kemampanan

- Inisiatif Kitar Semula:

Projek memulihkan nikel ketulenan tinggi daripada sisa industri telah mendapat momentum. Inisiatif ini bukan sahaja mengurangkan kesan alam sekitar tetapi juga mengurangkan kos pengeluaran. - Teknik Bioleaching:

Kaedah mesra alam yang menggunakan kulat seperti Aspergillus niger mengurangkan pelepasan CO₂ sehingga 60% berbanding kaedah pengekstrakan tradisional,

menandakan satu langkah penting ke arah pembuatan yang lebih hijau.

Aplikasi Zaman Angkasa

- Perlombongan Asteroid:

Pemula seperti AstroForge meneroka kemungkinan menuai asteroid kaya nikel.

Kejayaan ini boleh mengubah pembuatan dalam ruang dan mengurangkan pergantungan pada bahan sumber Bumi.

- Lunar & Pembuatan Marikh:

Dalam konteks penerokaan luar dunia, aloi nikel adalah penting untuk membina perisai sinaran dan habitat di Bulan dan Marikh, memastikan keselamatan manusia dan ketahanan infrastruktur.

8. Kesimpulan

Aloi suhu tinggi berasaskan nikel secara konsisten membuktikan nilainya dalam aplikasi yang paling mencabar.

Mereka kuasa enjin jet, reaktor nuklear selamat, meningkatkan kecekapan turbin gas, malah membolehkan penemuan dalam penerokaan angkasa lepas.

Gabungan unik rintangan haba mereka, Rintangan Creep, perlindungan kakisan, dan kekuatan mekanikal menjadikannya amat diperlukan dalam pelbagai industri.

Menantikan, inovasi yang dipacu oleh AI, amalan pembuatan mampan, dan aplikasi ruang yang baru muncul akan mengukuhkan lagi peranan aloi nikel dalam kejuruteraan berprestasi tinggi.

Jurutera dan pengilang kini mempunyai laluan yang jelas untuk memanfaatkan bahan termaju ini untuk teknologi generasi akan datang,

memastikan perjalanan kita ke persekitaran yang melampau kekal selamat, cekap, dan inovatif.

Hayati masa depan sains bahan dan terokai cara aloi suhu tinggi berasaskan nikel boleh mengubah projek anda yang seterusnya.

Kejayaan seterusnya dalam prestasi, Kemampanan, dan kebolehpercayaan ada di sini—dan ia bermula dengan nikel.