1. Pengenalan

Tembaga tetap menjadi landasan kejuruteraan moden, dirayakan untuknya kekonduksian elektrik dan terma yang luar biasa, Rintangan kakisan, dan kebolehtelapan.

Antara coppers tulen secara komersil, Tembaga 110 (C11000, ETP) dan Tembaga 101 (C10100, WHO) adalah dua gred yang digunakan secara meluas, masing -masing dioptimumkan untuk aplikasi tertentu.

Walaupun kedua -duanya menawarkan kekonduksian dan kebolehpercayaan yang luar biasa, perbezaan kesucian mereka, kandungan oksigen, Mikrostruktur, dan kesesuaian untuk aplikasi vakum atau kebolehpercayaan tinggi membuat pilihan antara mereka kritikal bagi jurutera, pereka, dan pakar bahan.

Artikel ini memberikan yang mendalam, Perbandingan teknikal kedua -dua gred tembaga ini, disokong oleh data harta dan panduan aplikasi.

2. Piawaian & Nomenclature

Tembaga 110 (C11000) biasanya dirujuk sebagai Cu-ETP (Tembaga Pitch Elektrolytic Tough).

Ia diseragamkan di bawah UNS C11000 dan Cu-ETP Jawatan EN (CW004A). C11000 dihasilkan secara meluas dan dibekalkan dalam pelbagai bentuk produk termasuk wayar, batang, lembaran, dan pinggan, menjadikannya pilihan serba boleh untuk aplikasi elektrik dan perindustrian umum.

Tembaga 101 (C10100), Sebaliknya, dikenali sebagai Dengan-of -e (Tembaga elektronik bebas oksigen).

Ia adalah tembaga ultra-tujuan dengan kandungan oksigen yang sangat rendah, diseragamkan di bawah UNS C10100 dan en Cu-ofe (CW009A).

C10100 secara khusus ditapis untuk menghapuskan kemasukan oksigen dan oksida, yang menjadikannya sesuai untuk kosong, kebolehpercayaan tinggi, dan aplikasi elektron.

Menentukan penamaan UNS atau EN bersama -sama dengan bentuk produk dan temperamen adalah penting untuk memastikan bahan memenuhi ciri -ciri prestasi yang diperlukan.

3. Komposisi kimia dan perbezaan mikrostruktur

Komposisi kimia tembaga secara langsung mempengaruhi kesucian, kekonduksian elektrik dan terma, tingkah laku mekanikal, dan kesesuaian untuk aplikasi khusus.

Manakala kedua -dua tembaga 110 (C11000, ETP) dan tembaga 101 (C10100, WHO) diklasifikasikan sebagai coppers kemelut tinggi, Struktur mikro dan kandungan elemen mereka berbeza dengan ketara, mempengaruhi prestasi dalam aplikasi kritikal.

| Elemen / Ciri | C11000 (ETP) | C10100 (WHO) | Nota |

| Tembaga (Cu) | ≥ 99.90% | ≥ 99.99% | Ofe mempunyai kesucian ultra tinggi, bermanfaat untuk aplikasi vakum dan elektronik |

| Oksigen (O) | 0.02-0.04 wt% | ≤ 0.0005 wt% | Oksigen dalam ETP membentuk kemasukan oksida; OFE pada dasarnya bebas oksigen |

| Perak (Ag) | ≤ 0.03% | ≤ 0.01% | Mengesan kekotoran, kesan kecil terhadap sifat |

| Fosforus (P) | ≤ 0.04% | ≤ 0.005% | Fosforus yang lebih rendah di OFE mengurangkan risiko pembentukan dan pembentukan oksida |

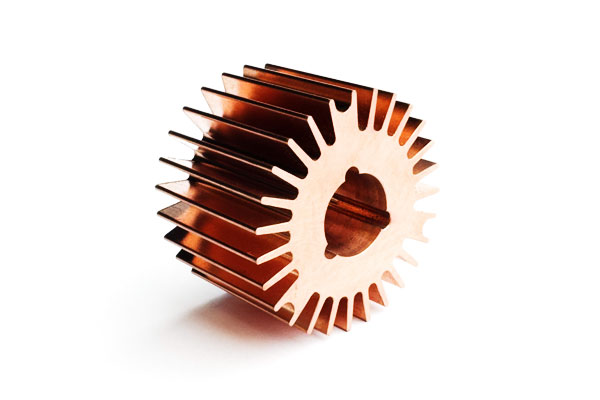

4. Sifat fizikal: Tembaga 110 vs 101

Sifat fizikal seperti ketumpatan, titik lebur, kekonduksian terma, dan kekonduksian elektrik adalah asas untuk pengiraan kejuruteraan, reka bentuk, dan pemilihan bahan.

Tembaga 110 (C11000, ETP) dan tembaga 101 (C10100, WHO) berkongsi sifat pukal yang sangat serupa kerana kedua -duanya adalah tembaga yang tulen, Tetapi perbezaan kecil kandungan kesucian dan oksigen sedikit dapat mempengaruhi prestasi dalam aplikasi khusus.

| Harta | Tembaga 110 (C11000, ETP) | Tembaga 101 (C10100, WHO) | Nota / Implikasi |

| Ketumpatan | 8.96 g/cm³ | 8.96 g/cm³ | Sama; Sesuai untuk pengiraan berat badan dalam struktur dan konduktor. |

| Titik lebur | 1083-1085 ° C. | 1083-1085 ° C. | Kedua -dua gred mencairkan pada suhu yang hampir sama; Parameter pemprosesan untuk pemutus atau genggaman bersamaan. |

| Kekonduksian elektrik | ~ 100 % IACS | ~ 101 % IACS | OFE menawarkan kekonduksian yang lebih tinggi kerana kandungan oksigen dan kekotoran ultra-rendah; relevan dalam aplikasi ketepatan tinggi atau tinggi semasa. |

| Kekonduksian terma | 390-395 w · m⁻¹ · k⁻¹ | 395-400 w · m⁻¹ · k⁻¹ | Sedikit lebih tinggi di ofe, yang meningkatkan kecekapan pemindahan haba dalam pengurusan haba atau aplikasi vakum. |

| Kapasiti haba tertentu | ~ 0.385 j/g · k | ~ 0.385 j/g · k | Sama untuk kedua -duanya; Berguna untuk pemodelan haba. |

| Pekali pengembangan haba | ~ 16.5 × 10⁻⁶ /k | ~ 16.5 × 10⁻⁶ /k | Perbezaan yang boleh diabaikan; penting untuk reka bentuk bersama dan komposit. |

| Resistiviti elektrik | ~ 1.72 μΩ · cm | ~ 1.68 μΩ · cm | Resistiviti yang lebih rendah daripada C10100 menyumbang kepada prestasi yang sedikit lebih baik dalam litar ultra sensitif. |

5. Sifat mekanikal dan kesan suhu/keadaan

Prestasi mekanikal tembaga sangat bergantung pada pemprosesan, termasuk penyepuh dan sejuk bekerja.

Tembaga 101 (C10100, WHO) Secara amnya menawarkan kekuatan yang lebih tinggi dalam keadaan bekerja sejuk disebabkan oleh mikrostruktur kesucian ultra tinggi dan bebas oksida,

sedangkan tembaga 110 (C11000, ETP) pameran formabiliti unggul dan kemuluran, menjadikannya sesuai untuk aplikasi yang berintensifkan seperti lukisan atau stamping.

Sifat mekanikal dengan marah (Nilai tipikal, ASTM B152)

| Harta | Temperatur | Tembaga 101 (C10100) | Tembaga 110 (C11000) | Kaedah ujian |

| Kekuatan tegangan (MPA) | Annealed (O) | 220-250 | 150-210 | ASTM E8/E8M |

| Kekuatan tegangan (MPA) | Bekerja sejuk (H04) | 300-330 | 240-270 | ASTM E8/E8M |

| Kekuatan tegangan (MPA) | Bekerja sejuk (H08) | 340-370 | 260-290 | ASTM E8/E8M |

| Kekuatan hasil, 0.2% mengimbangi (MPA) | Annealed (O) | 60-80 | 33-60 | ASTM E8/E8M |

| Kekuatan hasil, 0.2% mengimbangi (MPA) | Bekerja sejuk (H04) | 180-200 | 150-180 | ASTM E8/E8M |

| Kekuatan hasil, 0.2% mengimbangi (MPA) | Bekerja sejuk (H08) | 250-280 | 200-230 | ASTM E8/E8M |

| Pemanjangan pada rehat (%) | Annealed (O) | 45-60 | 50-65 | ASTM E8/E8M |

| Pemanjangan pada rehat (%) | Bekerja sejuk (H04) | 10-15 | 15-20 | ASTM E8/E8M |

| Kekerasan Brinell (Hbw, 500 kg) | Annealed (O) | 40-50 | 35-45 | ASTM E10 |

| Kekerasan Brinell (Hbw, 500 kg) | Bekerja sejuk (H04) | 80-90 | 70-80 | ASTM E10 |

Wawasan Utama:

- Annealed (O) Temperatur: Kedua -dua gred lembut dan sangat mulur. Pemanjangan yang lebih tinggi C11000 (50-65%) menjadikannya sesuai untuk lukisan dalam, setem, dan pembuatan hubungan elektrik.

- Bekerja sejuk (H04/H08) Temperatur: Ultra-Wawasan C10100 membolehkan lebih banyak kerja seragam Hardening, mengakibatkan kekuatan tegangan 30-40% lebih tinggi daripada C11000 dalam suhu H08.

Ini menjadikannya sesuai untuk komponen beban atau ketepatan, termasuk gegelung gegelung superconducting atau penyambung kebolehpercayaan tinggi. - Kekerasan Brinell: Meningkat secara berkadar dengan kerja sejuk. C10100 mencapai kekerasan yang lebih tinggi untuk marah yang sama kerana bersih, Mikrostruktur bebas oksida.

6. Tingkah laku pembuatan dan fabrikasi

Tembaga 110 (C11000, ETP) dan tembaga 101 (C10100, WHO) berkelakuan sama dalam banyak operasi fabrikasi kerana kedua -duanya adalah tembaga yang murni, tetapi yang Perbezaan dalam oksigen dan kekotoran menghasilkan perbezaan praktikal yang bermakna semasa membentuk, pemesinan dan menyertai.

Membentuk dan bekerja sejuk

- Kemuluran dan Bendability:

-

- Bahan Annealed (O SMASI): Kedua -dua gred sangat mulur dan menerima selekoh yang ketat, lukisan yang mendalam dan membentuk teruk.

Tembaga Annealed biasanya boleh bertolak ansur dengan sangat kecil di dalam bendung radii (hampir 0.5-1.0 × ketebalan lembaran dalam banyak kes), menjadikannya sangat baik untuk bahagian berbentuk setem dan rumit. - Tempers bekerja sejuk (H04, H08, dll.): Kekuatan meningkat dan kemuluran jatuh apabila marah meningkat; Radii bend minimum mesti ditingkatkan dengan sewajarnya.

Pereka harus saiz bengkok radii dan fillet berdasarkan kelegaan tekanan dan tekanan yang dimaksudkan.

- Bahan Annealed (O SMASI): Kedua -dua gred sangat mulur dan menerima selekoh yang ketat, lukisan yang mendalam dan membentuk teruk.

- Kerja pengerasan & kebolehkerjaan:

-

- C10100 (WHO) cenderung mengeras lebih seragam semasa kerja sejuk kerana mikrostruktur bebas oksida; Ini menghasilkan kekuatan yang lebih tinggi yang dapat dicapai dalam H-Tempers dan boleh berfaedah untuk bahagian-bahagian yang memerlukan prestasi mekanikal yang lebih tinggi selepas melukis.

- C11000 (ETP) sangat memaafkan untuk lukisan progresif dan operasi stamping kerana stringer oksida tidak berterusan dan biasanya tidak mengganggu pembentukan pada tahap ketegangan komersial.

- Penyepuh dan pemulihan:

-

- Recrystallization untuk tembaga berlaku pada suhu yang agak rendah berbanding dengan banyak aloi; Bergantung pada kerja sejuk sebelumnya, Permulaan penyambungan semula boleh bermula dalam kira -kira 150-400 ° C..

- Amalan penuh anneal industri biasanya menggunakan suhu di 400-650 ° C. julat (Masa dan atmosfera dipilih untuk mengelakkan pengoksidaan atau pencemaran permukaan).

Bahagian Ofe yang dimaksudkan untuk kegunaan vakum boleh disalurkan dalam lengai atau mengurangkan atmosfera untuk mengekalkan kebersihan permukaan.

Penyemperitan, lukisan rolling dan wayar

- Lukisan wayar: C11000 adalah standard industri untuk pengeluaran dawai dan konduktor volum tinggi kerana ia menggabungkan kebolehkerjaan yang sangat baik dengan kekonduksian yang stabil.

C10100 juga boleh dilukis dengan alat pengukur yang baik tetapi dipilih apabila prestasi vakum hiliran atau permukaan ultra-bersih diperlukan. - Penyemperitan & bergulir: Kedua -dua gred extrude dan gulung dengan baik. Kualiti permukaan OFE biasanya lebih baik untuk produk bergulir ketepatan tinggi kerana ketiadaan kemasukan oksida; Ini dapat mengurangkan pengisar interdendritik atau lubang mikro dalam menuntut permukaan yang dituntut.

Pemesinan

- Tingkah laku umum: Tembaga agak lembut, termal konduktif dan mulur; ia cenderung menghasilkan berterusan, Cip Gummy Sekiranya Parameter Tidak Dioptimumkan.

Kebolehkerjaan untuk C11000 dan C10100 sama dalam amalan. - Perkakas dan parameter: Gunakan tepi pemotongan tajam, Perlawanan tegar, alat rake positif (Karbida atau keluli berkelajuan tinggi bergantung pada kelantangan), suapan dan kedalaman terkawal, dan penyejukan/siram yang mencukupi untuk mengelakkan pengerasan kerja dan dibina di tepi.

Untuk pemotongan berterusan yang panjang, Pemutus cip dan strategi pemotongan sekejap disyorkan. - Kemasan permukaan dan kawalan burr: Bahan OFE sering mencapai kemasan permukaan yang lebih baik dalam micromachining ketepatan kerana kurang mikro-inklusi.

Bergabung - Soldering, Brazing, kimpalan, ikatan penyebaran

- Pematerian: Kedua -dua solder gred dengan mudah selepas pembersihan yang betul.

Kerana C11000 mengandungi filem oksigen dan oksida jejak, fluks rosin standard atau agak aktif biasanya digunakan; pembersihan menyeluruh sebelum pematerian meningkatkan kebolehpercayaan bersama.

Permukaan bersih Ofe dapat mengurangkan keperluan fluks dalam beberapa proses terkawal. - Brazing: Suhu Brazing (>450 ° C.) boleh mendedahkan filem oksida; C11000 Brazing umumnya memerlukan fluks yang sesuai atau atmosfera terkawal.

Untuk Brazing vakum atau merapikan fluks, C10100 sangat disukai, Oleh kerana kandungan oksida yang boleh diabaikan menghalang pengewapan oksida dan pencemaran persekitaran vakum. - Kimpalan arka (TIG/ME) dan kimpalan rintangan: Kedua -dua gred boleh dikimpal menggunakan amalan kimpalan tembaga standard (arus tinggi, memanfaatkan bahagian tebal, dan pelindung gas lengai).

Ofe menawarkan kolam kimpalan yang bersih dan kurang kecacatan oksida, yang berfaedah dalam sendi elektrik kritikal. - Kimpalan Elektron dan Laser: Ini bertenaga tinggi, Kaedah pencemaran rendah biasanya digunakan dalam aplikasi vakum atau ketepatan.

C10100 adalah bahan pilihan di sini kerana tahap kekotoran dan oksigen yang rendah meminimumkan bahan cemar yang menguap dan meningkatkan integriti bersama. - Ikatan penyebaran: Untuk perhimpunan vakum dan aeroangkasa, Kebersihan Ofe dan mikrostruktur fasa hampir-single menjadikannya lebih diramalkan dalam proses ikatan pepejal.

Penyediaan permukaan, pembersihan dan pengendalian

- Untuk C11000, degreasing, penyingkiran oksida mekanikal/kimia dan aplikasi fluks yang betul adalah prasyarat biasa untuk bergabung berkualiti tinggi.

- Untuk C10100, Kawalan kebersihan yang ketat diperlukan untuk kegunaan vakum: mengendalikan dengan sarung tangan, mengelakkan hidrokarbon, Pembersihan pelarut ultrasonik, dan pembungkusan bilik bersih adalah amalan biasa.

Vacuum Bake-Out (Mis., 100-200 ° C Bergantung pada keadaan) sering digunakan untuk mengeluarkan gas yang terserap sebelum perkhidmatan UHV.

7. Kakisan, prestasi vakum dan kesan hidrogen/oksigen

Ketiga -tiga topik yang saling berkaitan -rintangan, Tingkah laku vakum (Pengewapan dan pencemar pencemar), dan interaksi dengan hidrogen/oksigen - di mana tembaga 110 dan tembaga 101 menyimpang paling banyak dalam prestasi fungsional.

Tingkah laku kakisan (atmosfera dan galvanik)

- Kakisan atmosfera umum: Kedua -dua gred membentuk filem permukaan yang stabil (patina) yang membatasi kakisan lebih jauh di bawah persekitaran dalaman yang normal dan banyak luaran.

Tembaga tulen menentang kakisan umum jauh lebih baik daripada banyak logam aktif. - Kakisan dan persekitaran tempatan: Dalam persekitaran yang kaya dengan klorida (Marin, garam de-icing), Tembaga boleh mengalami serangan dipercepatkan jika celah -celah hadir atau deposit membenarkan sel elektrokimia setempat untuk membentuk.

Reka bentuk untuk mengelakkan geometri celah dan membenarkan saliran/pemeriksaan. - Gandingan galvanik: Tembaga agak mulia berbanding dengan banyak logam struktur.

Apabila elektrik digabungkan dengan logam yang kurang baik (Mis., aluminium, magnesium, beberapa keluli), logam yang kurang mulia akan menghancurkan secara sengaja.

Peraturan Reka Bentuk Praktikal: Elakkan hubungan langsung dengan logam aktif, melindungi sendi logam yang berbeza, atau gunakan hakisan kakisan/salutan di mana diperlukan.

Prestasi vakum (Outgassing, pengewapan dan kebersihan)

- Mengapa prestasi vakum penting: Dalam ultra tinggi-vakum (Uhv) sistem, Malah tahap PPM kekotoran yang tidak menentu atau kemasukan oksida dapat menimbulkan pencemaran,

Meningkatkan tekanan asas, atau filem deposit di permukaan sensitif (Cermin optik, wafer semikonduktor, optik elektron). - C11000 (ETP): Jejak oksigen dan penyerap oksida boleh menyebabkan Peningkatan pelepasan dan potensi pengewapan zarah oksida pada suhu tinggi dalam vakum.

Bagi banyak aplikasi vakum rendah atau kasar, ini boleh diterima, Tetapi pengguna UHV mesti berhati -hati. - C10100 (WHO): Kandungan oksigen dan kandungan kekotoran ultra-rendah hasilnya kadar kelebihan yang lebih rendah, dikurangkan tekanan separa spesies yang boleh dikeluarkan semasa bakar, dan risiko pencemaran yang jauh lebih rendah di bawah rasuk elektron atau pendedahan vakum suhu tinggi.

Untuk kitaran bakar dan analisis gas sisa (RGA) kestabilan, OFE biasanya mengatasi ETP dengan margin yang luas dalam sistem praktikal. - Amalan terbaik untuk kegunaan vakum: Pembersihan gred vakum, Degelas pelarut, Mandi ultrasonik, Perhimpunan Bilik Bersih, dan bakar yang dikawal adalah wajib.

Nyatakan OFE untuk komponen yang terdedah terus ke UHV atau ke elektron/ion rasuk.

Hidrogen, Interaksi oksigen dan risiko pelengkap

- Hidrogen Embrittlement: Tembaga adalah tidak mudah terdedah kepada pelindung hidrogen dengan cara yang sama keluli;

Aloi tembaga biasa tidak gagal oleh mekanisme retak yang disebabkan oleh hidrogen klasik yang dilihat dalam keluli kekuatan tinggi. - Kimia hidrogen/oksigen: Walau bagaimanapun, di bawah suhu tinggi mengurangkan atmosfera (hidrogen atau membentuk gas pada suhu tinggi),

Tembaga yang mengandungi oksigen atau sisa deoksida tertentu boleh menjalani tindak balas permukaan (Pembentukan air, pengurangan oksida) yang boleh mengubah morfologi permukaan atau menggalakkan keliangan di braz.

Kandungan oksigen rendah Ofe mengurangkan kebimbangan ini. - Pertimbangan Perkhidmatan: dalam perkhidmatan hidrogen pada suhu tinggi atau dalam proses di mana hidrogen hadir (Mis., Anneal atau pemprosesan kimia tertentu), nyatakan jika jika kimia permukaan dan kestabilan dimensi adalah kritikal.

8. Aplikasi perindustrian biasa

C11000 (ETP):

- Busbar pengedaran kuasa, kabel, dan penyambung

- Transformer, motor, switchgear

- Tembaga seni bina dan fabrikasi umum

C10100 (WHO):

- Bilik vakum dan peralatan ultra tinggi

- Elektron-rasuk, Rf, dan komponen gelombang mikro

- Pembuatan Semikonduktor dan Konduktor Kriogenik

- Instrumentasi Makmal Kebolehpercayaan Tinggi

Ringkasan: C11000 sesuai untuk kegunaan elektrik dan mekanikal umum, sedangkan C10100 diperlukan ketika Kestabilan vakum, kekotoran minimum, atau pemprosesan ultra-bersih adalah penting.

9. Kos & adanya

- C11000: Ini adalah standard, Produk tembaga volum tinggi.

Ia secara amnya kurang mahal dan lebih banyak dipenuhi oleh kilang dan pengedar, menjadikannya pilihan lalai untuk pengeluaran besar-besaran dan aplikasi sensitif belanjawan. - C10100: Membawa a harga premium Kerana langkah penapisan tambahan, Keperluan pengendalian khas, dan jumlah pengeluaran yang lebih kecil.

Ia ada, tetapi biasanya hanya di Borang produk terhad (bar, plat, Lembaran dalam Temps Select) dan sering memerlukan masa memimpin yang lebih lama.

Untuk komponen volum tinggi di mana kecekapan kos adalah kritikal, C11000 biasanya ditentukan.

Sebaliknya, untuk aplikasi khusus seperti komponen elektronik vakum atau kemelut tinggi, Faedah prestasi C10100 membenarkan kos yang lebih tinggi.

10. Perbandingan komprehensif: Tembaga 110 vs 101

| Ciri | Tembaga 110 (C11000, ETP) | Tembaga 101 (C10100, WHO) | Implikasi praktikal |

| Kesucian tembaga | ≥ 99.90% | ≥ 99.99% | Ofe Copper menawarkan kesucian ultra tinggi, penting untuk vakum, kebolehpercayaan tinggi, dan aplikasi elektron. |

| Kandungan oksigen | 0.02-0.04 wt% | ≤ 0.0005 wt% | Oksigen dalam C11000 membentuk stringer oksida; Oksigen hampir sifar C10100 menghalang kecacatan yang berkaitan dengan oksida. |

| Kekonduksian elektrik | ~ 100 % IACS | ~ 101 % IACS | OFE menawarkan kekonduksian yang sedikit lebih tinggi, relevan dalam sistem elektrik ketepatan. |

| Kekonduksian terma | 390-395 w · m⁻¹ · k⁻¹ | 395-400 w · m⁻¹ · k⁻¹ | Perbezaan kecil; Ofe sedikit lebih baik untuk aplikasi sensitif panas atau ketepatan tinggi. |

| Sifat mekanikal (Annealed) | Tegangan 150-210 MPa, Pemanjangan 50-65% | Tegangan 220-250 MPa, Pemanjangan 45-60% | C11000 lebih boleh dibentuk; C10100 lebih kuat di negeri-negeri yang dialisa atau sejuk. |

| Sifat mekanikal (H08 bekerja sejuk) | Tegangan 260-290 MPa, Pemanjangan 10-15% | Tegangan 340-370 MPa, Pemanjangan 10-15% | C10100 mendapat manfaat daripada pengerasan kerja yang lebih tinggi kerana mikrostruktur ultra bersih. |

Fabrikasi/pembentukan |

Kebolehbaburan yang sangat baik untuk Stamping, membongkok, lukisan | Formabiliti yang sangat baik, pengerasan kerja unggul dan kestabilan dimensi | C11000 sesuai untuk fabrikasi volum tinggi; C10100 lebih disukai untuk komponen ketepatan atau bahagian kebolehpercayaan tinggi. |

| Menyertai (Brazing/Welding) | Brazing yang dibantu oleh fluks; Kimpalan standard | Brazing fluxless, kimpalan bersih, lebih disukai untuk kimpalan elektron atau vakum | Ofe kritikal untuk aplikasi vakum atau kemelut tinggi. |

| Vakum/kebersihan | Boleh diterima untuk vakum rendah/sederhana | Diperlukan untuk UHV, minimum outgassing | Ofe dipilih untuk persekitaran ultra-vakum atau pencemaran yang sensitif. |

| Prestasi kriogenik | Baik | Cemerlang; Struktur bijirin yang stabil, variasi pengembangan terma minimum | OFE lebih disukai untuk instrumentasi superconducting atau rendah suhu. |

| Kos & Adanya | Rendah, secara meluas dipenuhi, pelbagai bentuk | Premium, Borang terhad, masa memimpin yang lebih lama | Pilih C11000 untuk sensitif kos, aplikasi volum tinggi; C10100 untuk kesejahteraan tinggi, aplikasi khusus. |

| Aplikasi perindustrian | Busbars, pendawaian, penyambung, Logam lembaran, fabrikasi umum | Bilik vakum, Komponen Electron-Beam, Laluan elektrik yang tinggi, Sistem Cryogenic | Gred perlawanan dengan persekitaran operasi dan keperluan prestasi. |

12. Kesimpulan

C11000 dan C10100 kedua-duanya adalah coppers konduktiviti tinggi yang sesuai untuk pelbagai aplikasi.

Perbezaan utama terletak pada kandungan oksigen dan tahap kekotoran, yang mempengaruhi tingkah laku vakum, menyertai, dan aplikasi kebolehpercayaan tinggi.

C11000 adalah kos efektif dan serba boleh, menjadikannya standard untuk kebanyakan aplikasi elektrik dan mekanikal.

C10100, dengan kesucian ultra tinggi, dikhaskan untuk kosong, elektron-rasuk, Cryogenic, dan sistem kebolehpercayaan tinggi di mana mikrostruktur bebas oksida adalah penting.

Pemilihan bahan harus diutamakan keperluan fungsional lebih daripada perbezaan harta nominal.

Soalan Lazim

Adakah C10100 jauh lebih baik daripada C11000?

Tidak. Perbezaan kekonduksian elektrik adalah kecil (~ 100% vs. 101% IACS). Kelebihan utama adalah Kandungan oksigen ultra-rendah, yang memberi manfaat vakum dan aplikasi kebolehpercayaan tinggi.

Bolehkah C11000 digunakan dalam peralatan vakum?

Ya, Tetapi oksigen jejaknya boleh keluar atau membentuk oksida di bawah keadaan vakum ultra tinggi. Untuk aplikasi vakum yang ketat, C10100 lebih disukai.

Gred mana yang standard untuk pengedaran kuasa?

C11000 adalah standard industri untuk bar bar, penyambung, dan pengedaran elektrik umum kerana kekonduksiannya, Kebolehbaburan, dan kecekapan kos.

Bagaimana tembaga harus ditentukan untuk perolehan?

Termasuk penunjukan UNS C10100 atau Cu-ofe, had oksigen, kekonduksian minimum, Borang produk, dan marah. Minta sijil analisis untuk surih oksigen dan kemurnian tembaga.

Adakah terdapat gred tembaga pertengahan antara ETP dan OFE?

Ya. Coppers-deoksida fosforus dan varian konduktiviti tinggi wujud, Direka untuk peningkatan solder yang lebih baik atau interaksi hidrogen yang dikurangkan. Pemilihan sepadan dengan keperluan aplikasi.