1. Pengenalan

Penyepuhlindapan ialah a rawatan haba proses yang direka untuk mengubah suai sifat fizikal dan kadangkala sifat kimia sesuatu bahan, sekali gus meningkatkan kebolehkerjaannya.

Dari segi sejarah, ahli metalurgi awal menggunakan penyepuhlindapan untuk melembutkan logam selepas ditempa, dan dari semasa ke semasa,

proses itu telah berkembang menjadi teknik canggih yang digunakan dalam pelbagai industri seperti automotif, Aeroangkasa, elektronik, dan pembuatan.

Terutamanya, penyepuhlindapan bukan sahaja meningkatkan kemuluran dan mengurangkan tegasan sisa tetapi juga menapis struktur butiran, membawa kepada kebolehmesinan yang lebih baik dan prestasi keseluruhan.

Dalam landskap perindustrian yang kompetitif hari ini, menguasai penyepuhlindapan adalah penting untuk mengoptimumkan prestasi bahan.

Artikel ini mengkaji penyepuhlindapan daripada saintifik, proses, reka bentuk, ekonomi, alam sekitar, dan perspektif berorientasikan masa depan, memastikan pemahaman holistik tentang peranannya dalam kejuruteraan bahan moden.

2. Asas Penyepuhlindapan

Definisi dan Tujuan

Pada terasnya, penyepuhlindapan melibatkan pemanasan bahan pada suhu tertentu, memegangnya untuk tempoh yang ditetapkan, dan kemudian menyejukkannya pada kadar terkawal.

Proses ini menyediakan tenaga yang diperlukan untuk atom dalam struktur mikro bahan untuk berhijrah dan menyusun semula.

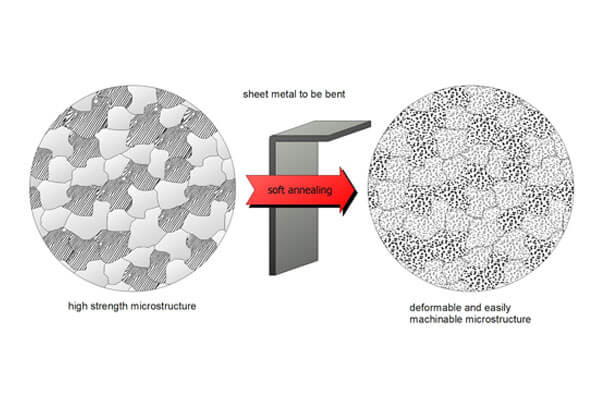

Akibatnya, terkehel dan tekanan dalaman dikurangkan, dan baru, bentuk bijirin tanpa ketegangan, yang memulihkan kemuluran dan mengurangkan kekerasan.

Objektif utama termasuk:

- Meningkatkan Kemuluran: Membenarkan logam lebih mudah dibentuk atau dimesin.

- Melegakan Tekanan Sisa: Mencegah ledingan dan keretakan dalam produk akhir.

- Penapisan Struktur Bijirin: Mengoptimumkan struktur mikro untuk sifat mekanikal yang lebih baik.

Prinsip Termodinamik dan Kinetik

Penyepuhlindapan beroperasi pada prinsip termodinamik dan kinetik asas. Apabila logam dipanaskan, atomnya mendapat tenaga kinetik dan mula berhijrah.

Penghijrahan ini mengurangkan keseluruhan tenaga bebas dengan menghapuskan kehelan dan ketidaksempurnaan.

Contohnya, dalam keluli, proses itu boleh mengubah martensit yang dikeraskan kepada campuran ferit-pearlit yang lebih mulur.

Data menunjukkan bahawa penyepuhlindapan yang betul boleh mengurangkan kekerasan sehingga 30%, sekali gus meningkatkan kebolehmesinan dengan ketara.

Selain itu, kinetik perubahan fasa semasa penyepuhlindapan dikawal oleh suhu dan masa.

Proses ini dioptimumkan dengan mengimbangi kadar pemanasan, masa rendam, dan kadar penyejukan untuk mencapai transformasi mikrostruktur yang dikehendaki tanpa pertumbuhan bijian yang tidak diingini.

3. Jenis Penyepuhlindapan

Proses penyepuhlindapan berbeza-beza, setiap satu direka untuk mencapai sifat bahan tertentu.

Dengan menyesuaikan kitaran pemanasan dan penyejukan, pengilang boleh mengoptimumkan prestasi logam untuk pelbagai aplikasi.

Di bawah, kami memperincikan jenis utama penyepuhlindapan, menonjolkan objektif mereka, proses, dan aplikasi biasa.

Penyepuhlindapan Penuh

Tujuan: Untuk memulihkan kemuluran maksimum dan mengurangkan kekerasan dalam aloi ferus, terutamanya keluli hypoeutectoid.

Proses:

- Suhu: Ditinggikan kepada 850-950 ° C. (Mis., 925°C untuk AISI 1020 keluli) untuk mengausteniti sepenuhnya bahan.

- Tahan masa: Dikekalkan untuk 1-4 jam untuk memastikan transformasi fasa seragam.

- Penyejukan: Penyejukan perlahan (20–50°C/j) dalam relau atau kotak terlindung untuk menggalakkan pembentukan butiran kasar.

Aplikasi: - Automotif: Komponen keluli tempa (Mis., bahagian casis) untuk kebolehbentukan yang dipertingkatkan.

- Pembuatan: Pra-rawatan untuk operasi penempaan dan pemesinan.

Data: Mengurangkan kekerasan keluli dengan 40-50% (Mis., dari 250 Hbw ke 120 Hbw) dan meningkatkan kemuluran kepada 25–30% pemanjangan (ASTM E8/E9).

Tekanan pelepasan tekanan

Tujuan: Hilangkan tekanan sisa daripada pemesinan, kimpalan, atau kerja sejuk.

Proses:

- Suhu: 500-650 ° C. (Mis., 600°C untuk aloi aluminium, 520°C untuk keluli tahan karat).

- Tahan masa: 1-2 jam pada suhu.

- Penyejukan: Disejukkan dengan udara atau relau kepada suhu ambien.

Aplikasi: - Aeroangkasa: Bingkai pesawat yang dikimpal (Mis., Boeing 787 sendi fiuslaj) untuk mengelakkan penyelewengan.

- Minyak & Gas: Saluran paip dan bekas tekanan (Mis., Keluli API 5L X65).

Data: Mengurangkan tekanan sisa dengan 30-50%, meminimumkan risiko herotan (Asme Boiler & Kod Kapal Tekanan).

Penyepuhlindapan Spheroidizing

Tujuan: Menukar karbida kepada zarah sfera untuk meningkatkan kebolehmesinan dan keliatan dalam keluli karbon tinggi.

Proses:

- Suhu: 700–750°C (di bawah suhu kritikal yang lebih rendah).

- Tahan masa: 10–24 jam untuk sferoidisasi karbida.

- Penyejukan: Penyejukan relau perlahan untuk mengelakkan pembentukan semula struktur lamellar.

Aplikasi: - Perkakas: Keluli berkelajuan tinggi (Mis., Keluli alat M2) untuk mata gerudi dan die.

- Automotif: Keluli musim bunga (Mis., SAE 5160) untuk komponen suspensi.

Data: Mencapai 90% kecekapan spheroidisasi, mengurangkan masa pemesinan oleh 20-30% (Buku Panduan ASM, Kelantangan 4).

Penyepuhlindapan Isoterma

Tujuan: Minimumkan herotan dalam geometri kompleks dengan mengawal transformasi fasa.

Proses:

- Suhu: 900-950 ° C. (melebihi suhu kritikal atas) untuk austenitisasi.

- Tahan Pertengahan: 700–750°C untuk 2-4 jam untuk membolehkan pembentukan perlit.

Aplikasi: - Aeroangkasa: Bilah turbin (Mis., Inconel 718) memerlukan kestabilan dimensi.

- Tenaga: Komponen reaktor nuklear (Mis., aloi zirkonium).

Data: Mengurangkan herotan dimensi dengan hingga 80% berbanding dengan penyepuhlindapan konvensional (Jurnal Teknologi Pemprosesan Bahan, 2021).

Menormalkan

Tujuan: Menapis struktur butiran untuk keliatan dan kekuatan yang lebih baik dalam keluli karbon dan aloi.

Proses:

- Suhu: 200–300°C di atas suhu kritikal atas (Mis., 950° C untuk 4140 keluli).

- Penyejukan: Disejukkan dengan udara kepada suhu ambien.

Aplikasi: - Pembinaan: Rasuk keluli struktur (Mis., ASTM A36).

- Jentera: Aci gear (Mis., SAE 4140) untuk kekuatan dan kemuluran yang seimbang.

Data: Mencapai Mikrostruktur halus dengan kekuatan tegangan 600-800 MPa (ISO 630:2018).

Penyelesaian Penyepuh

Tujuan: Larutkan unsur pengaloian ke dalam matriks austenit homogen dalam keluli tahan karat dan aloi berasaskan nikel.

Proses:

- Suhu: 1,050-1,150 ° C. untuk austenitisasi penuh.

- Pelindapkejutan: Penyejukan pantas dalam air atau minyak untuk mengelakkan penguraian fasa.

Aplikasi: - Perubatan: Keluli tahan karat austenit gred implan (Mis., ASTM F138).

- Kimia: Penukar haba (Mis., 316L keluli tahan karat).

Data: Memastikan 99.9% kehomogenan fasa, kritikal untuk rintangan kakisan (Lahir MR0175/ISO 15156).

Penghabluran Semula Penyepuhlindapan

Tujuan: Lembutkan logam kerja sejuk dengan membentuk butiran bebas terikan.

Proses:

- Suhu: 450-650 ° C. (Mis., 550°C untuk aluminium, 400°C untuk kuprum).

- Tahan masa: 1–3 jam untuk membenarkan penghabluran semula.

Aplikasi: - Elektronik: Wayar tembaga (Mis., belitan transformer dengan 100% Kekonduksian IACS).

- Pembungkusan: Tin aluminium (Mis., AA 3003 aloi).

Data: Mengembalikan kekonduksian kepada 95–100% IACS dalam tembaga (Standard tembaga annealed antarabangsa).

Penyepuhlindapan Subkritikal

Tujuan: Kurangkan kekerasan dalam keluli karbon rendah tanpa perubahan fasa.

Proses:

- Suhu: 600-700 ° C. (di bawah suhu kritikal yang lebih rendah).

- Tahan masa: 1-2 jam untuk melegakan tekanan sisa.

Aplikasi: - Automotif: Keluli lembut canai sejuk (Mis., SAE 1008) untuk panel automotif.

- Perkakasan: Keluli musim bunga (Mis., SAE 1050) untuk herotan yang minimum.

Data: Mencapai Pengurangan kekerasan HBW sebanyak 20–25% (ASTM A370).

Penyepuhlindapan Proses

Tujuan: Pulihkan kemuluran dalam logam selepas langkah kerja sejuk pertengahan.

Proses:

- Suhu: 200–400°C (Mis., 300°C untuk loyang, 250°C untuk keluli tahan karat).

- Penyejukan: Disejukkan dengan udara atau relau.

Aplikasi: - Elektronik: Kesan PCB tembaga (Mis., 5Komponen antena G).

- HVAC: Tiub tembaga (Mis., ASTM B280).

Data: Meningkatkan kebolehbentukan oleh 30-40%, membolehkan jejari lentur yang lebih ketat (Persatuan Pembangunan Tembaga).

Penyepuhlindapan Terang

Tujuan: Mencegah pengoksidaan dan penyahkarbonan dalam aplikasi ketulenan tinggi.

Proses:

- Atmosfera: Hidrogen (H₂) atau gas lengai (N₂/hidup) pada ≤10 ppm oksigen.

- Suhu: 800-1,000 ° C. (Mis., 900°C untuk jalur keluli tahan karat).

Aplikasi: - Aeroangkasa: Aloi titanium (Mis., Ti-6al-4v) untuk bilah turbin.

- Automotif: Sistem ekzos keluli tahan karat (Mis., Inconel 625).

Data: Mencapai 99.9% kesucian permukaan, kritikal untuk rintangan kakisan (SAE J1708).

Penyepuhlindapan Kilat

Tujuan: Pengubahsuaian permukaan pantas untuk peningkatan hartanah setempat.

Proses:

- Sumber Haba: Nyalaan atau laser berintensiti tinggi (Mis., 1,200Suhu puncak °C).

- Tahan masa: Detik hingga milisaat untuk pengerasan permukaan yang tepat.

Aplikasi: - Pembuatan: Gigi gear (Mis., Kes-Hardened 8620 keluli).

Data: Meningkatkan kekerasan permukaan dengan 50–70% (Mis., dari 30 HRC kepada 50 HRC) (Jurnal Kejuruteraan Permukaan).

Penyepuhlindapan Berterusan

Tujuan: Rawatan volum tinggi untuk kepingan logam dalam automotif dan pembinaan.

Proses:

- Kelajuan Talian: 10-50 m/i dengan suasana terkawal (Mis., mengurangkan gas).

- Zon: Pemanasan, berendam, penyejukan, dan melingkar.

Aplikasi: - Automotif: Panel badan keluli (Mis., 1,000-tan talian akhbar untuk Tesla Model Y).

- Pembinaan: Kepingan bumbung bersalut zink (Mis., GI 0.5mm).

Data: Proses 10–20 juta tan keluli setiap tahun, mengurangkan kadar sekerap dengan 15-20% (Persatuan Keluli Sedunia).

4. Proses dan Teknik Penyepuhlindapan

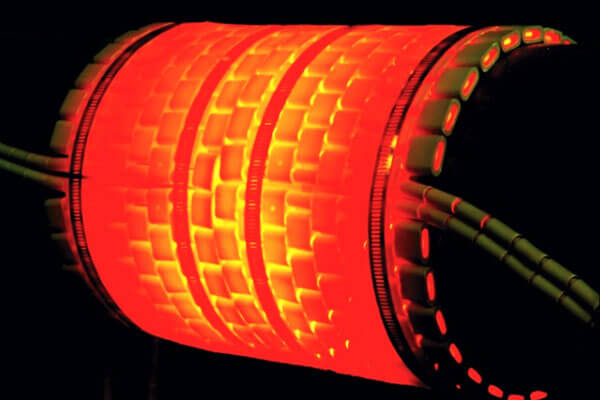

Proses penyepuhlindapan terdiri daripada tiga peringkat utama: pemanasan, berendam, dan penyejukan.

Setiap peringkat dikawal dengan teliti untuk mencapai sifat bahan yang diingini, memastikan keseragaman dan ketekalan dalam transformasi mikrostruktur.

Pelbagai teknik penyepuhlindapan wujud, disesuaikan dengan bahan dan aplikasi industri yang berbeza.

Penyediaan Pra Penyepuhlindapan

Sebelum penyepuhlindapan, penyediaan yang betul memastikan hasil yang optimum. Ini termasuk:

✔ Pembersihan Bahan & Pemeriksaan:

- Mengeluarkan bahan cemar permukaan (oksida, gris, skala) yang boleh menjejaskan pemindahan haba.

- Menjalankan analisis mikrostruktur untuk menentukan kecacatan yang sedia ada.

✔ Kaedah Pra-Rawatan:

- Acar: Menggunakan larutan berasid untuk membersihkan permukaan logam sebelum rawatan haba.

- Penggilap mekanikal: Mengeluarkan lapisan pengoksidaan untuk meningkatkan pemanasan seragam.

Contoh:

Dalam industri aeroangkasa, komponen titanium menjalani pra-pembersihan yang rapi untuk mengelakkan pengoksidaan semasa penyepuhlindapan dalam relau vakum.

Fasa Pemanasan

Fasa pemanasan secara beransur-ansur meningkatkan suhu bahan kepada julat penyepuhlindapan sasaran. Kawalan yang betul menghalang kejutan haba dan herotan.

Faktor utama:

Pemilihan Relau:

- Relau Kelompok: Digunakan untuk penyepuhlindapan industri berskala besar bagi kepingan keluli dan aluminium.

- Relau Berterusan: Sesuai untuk barisan pengeluaran berkelajuan tinggi.

- Relau Vakum: Mencegah pengoksidaan dan memastikan ketulenan tinggi dalam industri aeroangkasa dan elektronik.

Julat Suhu Pemanasan Biasa:

- Keluli:600-900 ° C. bergantung kepada jenis aloi.

- Tembaga:300-500 ° C. untuk melembutkan dan melegakan tekanan.

- Aluminium:350-450 ° C. untuk memperhalusi struktur bijirin.

Pertimbangan Kadar Pemanasan:

- Pemanasan perlahan: Mengurangkan kecerunan terma dan mengelakkan keretakan.

- Pemanasan pantas: Digunakan dalam beberapa aplikasi untuk meningkatkan kecekapan sambil mengelakkan kekasaran bijirin.

Kajian kes:

Untuk implan perubatan keluli tahan karat, penyepuhlindapan vakum di 800-950 ° C. meminimumkan pengoksidaan sambil meningkatkan rintangan kakisan.

Fasa Rendam (Tahan pada Suhu Sasaran)

Perendaman memastikan pengagihan suhu seragam, membenarkan struktur dalaman logam berubah sepenuhnya.

Faktor Yang Mempengaruhi Masa Rendaman:

🕒 Ketebalan bahan & Komposisi:

- Bahan yang lebih tebal memerlukan masa rendaman yang lebih lama untuk penembusan haba yang seragam.

🕒 Matlamat Penapisan Mikrostruktur:

- Untuk penyepuhlindapan melegakan tekanan, rendaman boleh bertahan 1-2 jam.

- Untuk penyepuhlindapan penuh, bahan mungkin memerlukan beberapa jam untuk mencapai penghabluran semula sepenuhnya.

Contoh:

Dalam penyepuhlindapan resapan untuk keluli karbon tinggi, memegang di 1050-1200 ° C. untuk 10–20 jam menghapuskan pengasingan dan meningkatkan kehomogenan.

Fasa penyejukan

Fasa penyejukan menentukan struktur mikro akhir dan sifat mekanikal. Kaedah penyejukan yang berbeza mempengaruhi kekerasan, struktur bijirin, dan melegakan tekanan.

Teknik Penyejukan & Kesan mereka:

Penyejukan Relau (Penyejukan Perlahan):

- Bahan kekal di dalam relau kerana ia beransur-ansur sejuk.

- Menghasilkan struktur mikro lembut dengan kemuluran maksimum.

- Digunakan untuk penyepuhlindapan penuh daripada keluli dan besi tuang.

Penyejukan Udara (Penyejukan Sederhana):

- Reduces hardness while maintaining moderate strength.

- Biasa dalam Tekanan pelepasan tekanan of welded structures.

Pelindapkejutan (Penyejukan cepat):

- Digunakan dalam isothermal annealing to transform austenite into softer microstructures.

- Involves cooling in oil, air, or air at controlled rates.

Controlled-Atmosphere Cooling:

- Inert gas (argon, nitrogen) prevents oxidation and discoloration.

- Essential in high-precision industries like semiconductors and aerospace.

Perbandingan Kaedah Penyejukan:

| Kaedah penyejukan | Kadar penyejukan | Kesan pada bahan | Common Application |

|---|---|---|---|

| Penyejukan Relau | Very Slow | Maximum ductility, coarse grains | Full annealing of steel |

| Penyejukan Udara | Sederhana | Kekuatan dan kemuluran yang seimbang | Penyepuhlindapan melegakan tekanan |

| Water/Oil Quenching | Cepat | Fine microstructure, higher hardness | Isothermal annealing |

| Controlled Atmosphere | Pembolehubah | Oxidation-free surface | Aeroangkasa & Elektronik |

5. Kesan Penyepuhlindapan pada Sifat Bahan

Annealing significantly influences the internal structure and performance of materials, making it a critical process in metallurgy and materials science.

By carefully controlling heating, berendam, and cooling phases, it enhances ductility, reduces hardness, Menapis struktur bijirin, and improves electrical and thermal properties.

Bahagian ini meneroka kesan ini secara berstruktur dan terperinci.

Transformasi Mikrostruktur

Penyepuhlindapan mengubah struktur dalaman bahan melalui tiga mekanisme utama:

- Recrystallization: Baru, bentuk bijirin tanpa ketegangan, menggantikan yang cacat, yang memulihkan kemuluran dan mengurangkan pengerasan kerja.

- Pertumbuhan Bijirin: Masa rendaman yang berpanjangan membolehkan bijirin tumbuh, mengimbangi kekuatan dan fleksibiliti.

- Transformasi Fasa: Perubahan dalam komposisi fasa berlaku, seperti martensit berubah menjadi ferit dan pearlit dalam keluli, mengoptimumkan kekuatan dan kemuluran.

Contoh:

Keluli kerja sejuk boleh mengalami sehingga a 30% pengurangan kekerasan selepas penyepuhlindapan, meningkatkan kebolehbentukannya dengan ketara.

Penambahbaikan Harta Mekanikal

Penyepuhlindapan meningkatkan sifat mekanikal logam dalam beberapa cara:

Peningkatan Kemuluran & Ketangguhan

- Logam menjadi kurang rapuh, mengurangkan risiko patah tulang.

- Beberapa bahan mempamerkan a 20-30% peningkatan dalam pemanjangan sebelum patah selepas penyepuhlindapan.

Pengurangan Tekanan Baki

- Relieves internal stresses caused by welding, Casting, dan bekerja sejuk.

- Mengurangkan kemungkinan meledingkan, retak, dan kegagalan pramatang.

Kekerasan Dioptimumkan

- Melembutkan bahan untuk pemesinan lebih mudah, membongkok, dan membentuk.

- Kekerasan keluli mungkin berkurangan sebanyak 30-40%, mengurangkan haus alatan dan kos pembuatan.

Kesan pada Kebolehmesinan & Kebolehbaburan

Penyepuhlindapan meningkatkan kebolehmesinan dengan melembutkan logam, menjadikannya lebih mudah untuk dipotong, gerudi, dan bentuk.

Mengurangkan Haus Alat: Kekerasan yang lebih rendah memanjangkan jangka hayat alat dan mengurangkan kos penyelenggaraan.

Lebih Mudah Membentuk: Logam menjadi lebih fleksibel, membenarkan lukisan yang lebih dalam dan bentuk yang lebih kompleks.

Kemasan permukaan yang lebih baik: Struktur mikro yang lebih licin menghasilkan kualiti permukaan yang lebih baik selepas pemesinan.

Elektrik & Penambahbaikan Harta Terma

Penyepuhlindapan memperhalusi struktur kekisi kristal, mengurangkan kecacatan dan meningkatkan kekonduksian.

⚡ Kekonduksian Elektrik yang Lebih Tinggi:

- Menghapuskan halangan sempadan bijian, meningkatkan aliran elektron.

- Tembaga boleh mencapai a 10-15% peningkatan kekonduksian selepas penyepuhlindapan.

🔥 Kekonduksian terma yang lebih baik:

- Membolehkan pelesapan haba yang lebih baik dalam aplikasi seperti penukar haba.

- Penting untuk komponen elektronik dan aeroangkasa berprestasi tinggi.

Kegunaan Industri:

Pengeluar semikonduktor bergantung pada penyepuhlindapan filem nipis untuk meningkatkan kekonduksian wafer silikon dan meminimumkan kecacatan.

6. Kebaikan dan Keburukan Penyepuhlindapan

Kelebihan

- Mengembalikan Kemuluran:

Penyepuhlindapan membalikkan pengerasan kerja, menjadikan logam lebih mudah dibentuk dan dimesin. - Melegakan Tekanan Sisa:

Dengan menghapuskan tekanan dalaman, penyepuhlindapan mengurangkan risiko meleding dan retak. - Meningkatkan Kebolehmesinan:

Yang dilembutkan, struktur mikro seragam meningkatkan kecekapan pemotongan dan memanjangkan hayat alat. - Mengoptimumkan Kekonduksian Elektrik:

Struktur kristal yang dipulihkan boleh membawa kepada sifat elektrik dan magnet yang lebih baik. - Struktur Bijirin Boleh Disesuaikan:

Sesuaikan parameter proses untuk mencapai saiz butiran dan taburan fasa yang diingini, secara langsung mempengaruhi sifat mekanikal.

Kekurangan

- Intensif Masa:

Proses penyepuhlindapan boleh mengambil masa beberapa jam untuk berakhir 24 jam, yang mungkin memperlahankan kitaran pengeluaran. - Penggunaan Tenaga Tinggi:

Tenaga yang diperlukan untuk pemanasan dan penyejukan terkawal boleh menjadi penting, menjejaskan kos operasi. - Sensitiviti proses:

Mencapai hasil yang optimum memerlukan kawalan yang tepat ke atas suhu, masa, dan kadar penyejukan. - Risiko Penyepuhlindapan Berlebihan:

Pertumbuhan bijirin yang berlebihan boleh menyebabkan pengurangan kekuatan bahan jika tidak diurus dengan betul.

7. Aplikasi penyepuhlindapan

Penyepuhlindapan ialah proses rawatan haba serba boleh dengan aplikasi merentas industri, membolehkan bahan mencapai mekanikal yang optimum, haba, dan sifat elektrik.

Di bawah ialah penerokaan mendalam tentang peranan kritikalnya dalam sektor utama:

Industri Aeroangkasa

- Tujuan: Tingkatkan kekuatan, mengurangkan kerapuhan, dan menghapuskan tegasan baki dalam aloi ringan.

- Bahan:

-

- Aloi titanium (Mis., Ti-6al-4v): Penyepuhlindapan meningkatkan kemuluran dan rintangan lesu untuk bilah turbin dan kerangka udara.

- Superalloys berasaskan nikel (Mis., Inconel 718): Digunakan dalam komponen enjin jet, penyepuhlindapan memastikan mikrostruktur seragam untuk prestasi suhu tinggi.

Pembuatan automotif

- Tujuan: Optimumkan kebolehbentukan, kekerasan, dan rintangan kakisan untuk komponen yang dihasilkan secara besar-besaran.

- Bahan:

-

- Keluli Berkekuatan Tinggi (HSS): Penyepuhlindapan melembutkan HSS untuk mengecap panel badan kereta (Mis., keluli berkekuatan ultra tinggi dalam Model S Tesla).

- Keluli tahan karat: Penyepuhlindapan meningkatkan kebolehkimpalan dalam sistem ekzos dan tangki bahan api.

Elektronik dan semikonduktor

- Tujuan: Menapis sifat semikonduktor dan meningkatkan kekonduksian elektrik.

- Bahan:

-

- Wafer Silikon: Penyepuhlindapan menghilangkan kecacatan dan meningkatkan kualiti kristal untuk fabrikasi mikrocip (Mis., Memori 3D XPoint Intel).

- Saling Tembaga: Penyepuhlindapan meningkatkan kekonduksian dalam papan litar bercetak (PCB) dan pendawaian.

- Teknik Lanjutan:

-

- Penyepuhlindapan Terma Pantas (RTA): Digunakan dalam pembuatan semikonduktor untuk meminimumkan belanjawan terma.

Pembinaan dan Infrastruktur

- Tujuan: Meningkatkan ketahanan, Rintangan kakisan, dan kebolehkerjaan untuk projek berskala besar.

- Bahan:

-

- Paip Tembaga: Penyepuhlindapan memastikan fleksibiliti dan rintangan kakisan dalam sistem paip (Mis., tiub kuprum anil di bangunan hijau).

- Aloi aluminium: Aluminium anil digunakan dalam bangunan fasad dan bingkai tingkap untuk kebolehbentukan yang dipertingkatkan.

- Contoh: Burj Khalifa menggunakan pelapisan aluminium anil untuk ringannya, bahagian luar tahan kakisan.

Sektor tenaga

- Tujuan: Meningkatkan prestasi bahan dalam persekitaran yang melampau.

- Aplikasi:

-

- Reaktor nuklear: Aloi zirkonium anil (Mis., Zircaloy-4) untuk rod bahan api menentang kerosakan akibat sinaran.

- Panel solar: Sel silikon anil meningkatkan kecekapan fotovoltaik (Mis., Modul filem nipis First Solar).

- Turbin angin: Keluli beranil dan komposit untuk bilah menahan tekanan dan keletihan kitaran.

Peranti perubatan

- Tujuan: Mencapai biokompatibiliti, fleksibiliti, dan toleransi pensterilan.

- Bahan:

-

- Keluli tahan karat: Anil untuk instrumen pembedahan (Mis., pisau bedah dan forsep) untuk mengimbangi kekerasan dan fleksibiliti.

- Implan Titanium: Penyepuhlindapan mengurangkan kecacatan permukaan dan meningkatkan biokompatibiliti dalam penggantian pinggul.

Barangan Pengguna dan Barang Kemas

- Tujuan: Meningkatkan kebolehtempaan untuk reka bentuk yang rumit dan kemasan permukaan.

- Bahan:

-

- Emas dan Perak: Penyepuhlindapan melembutkan logam berharga untuk fabrikasi barang kemas (Mis., Tiffany & kepingan buatan tangan Co).

- Alat Memasak Tembaga: Kuprum anil meningkatkan kekonduksian terma dan kebolehbentukan untuk pengagihan haba yang sekata.

Aplikasi yang muncul

- Pembuatan Aditif (3D Percetakan):

-

- Penyepuhlindapan logam bercetak 3D (Mis., Inconel) untuk menghapuskan tekanan dalaman dan memperbaiki sifat mekanikal.

- Sel Bahan Api Hidrogen:

-

- Aloi kumpulan platinum anil untuk pemangkin dalam membran sel bahan api.

- Elektronik Fleksibel:

-

- Penyepuhlindapan graphene dan polimer untuk penderia boleh pakai dan paparan fleksibel.

Piawaian dan pematuhan industri

- ASTM Antarabangsa:

-

- ASTM A262 untuk ujian kakisan keluli tahan karat annealed.

- ASTM F138 untuk aloi titanium (Ti-6al-4v) dalam peranti perubatan.

- Piawaian ISO:

-

- ISO 679 untuk penyepuhlindapan kuprum dan aloi kuprum.

8. Kesimpulan

Penyepuhlindapan ialah proses rawatan haba transformatif yang secara asasnya meningkatkan sifat mekanikal dan fizikal logam dan aloi.

Melalui pemanasan dan penyejukan terkawal, annealing restores ductility, mengurangkan tekanan dalaman, and refines the microstructure, thereby improving machinability and performance.

This article has provided a comprehensive, multi-dimensional analysis of annealing, covering its scientific principles, process techniques, material effects, aplikasi perindustrian, dan trend masa depan.

In an era where precision engineering and sustainability are paramount, advancements in annealing technology,

such as digital process control, alternative heating methods, and eco-friendly practices—are set to further optimize material performance and reduce environmental impact.

As industries continue to innovate and evolve, mastering the annealing process remains critical for ensuring product quality, kecekapan operasi, and long-term competitiveness in the global market.