1. परिचय

"शीट मेटल" आमतौर पर मोटे तौर पर मेटल स्टॉक को संदर्भित करता है 0.2 मिमी को 6 मिमी मोटाई (उद्योग की परिभाषाएँ भिन्न-भिन्न हैं).

इस पैमाने पर वेल्डिंग एक संतुलनकारी कार्य है: विरूपण को कम करते हुए ध्वनि जोड़ के लिए पर्याप्त ऊर्जा प्रदान करें, जलने और धातु संबंधी क्षति.

अच्छे परिणामों के लिए उचित प्रक्रिया चयन की आवश्यकता होती है (स्थान, आर्क, टकराव, लेज़र, टांकना), ताप इनपुट का नियंत्रण, सही संयुक्त डिजाइन और मजबूत निरीक्षण.

2. शीट मेटल वेल्डिंग क्या है??

शीट धातु वेल्डिंग संरचनात्मक निर्माण के लिए उपयोग की जाने वाली जुड़ने वाली प्रौद्योगिकियों का सेट है, पतली धातु स्टॉक में कार्यात्मक या कॉस्मेटिक जोड़ - आम तौर पर से ≈0.2 मिमी ~ 6 मिमी तक औद्योगिक अभ्यास में मोटाई.

इस पैमाने पर लक्ष्य हेवी-सेक्शन वेल्डिंग से भिन्न होते हैं: आपको एक ध्वनि जोड़ उत्पन्न करना होगा ताप इनपुट को न्यूनतम करना, बर्न-थ्रू से बचना, विकृति को नियंत्रित करना, और सतह की फिनिश को संरक्षित करना अंतिम असेंबली या दृश्यमान पैनलों के लिए.

एक संक्षिप्त परिभाषा

शीट-मेटल वेल्डिंग ऊर्जा का नियंत्रित स्थानीय अनुप्रयोग है (थर्मल, घर्षणात्मक या धातुकर्म) दो या दो से अधिक शीट घटकों को फ़्यूज़ करना या धातुकर्म रूप से जोड़ना ताकि जोड़ आवश्यक रूप से पूरा हो जाए ताकत, थकान, संक्षारण और कॉस्मेटिक मानदंड, विकृति और पुनर्कार्य को स्वीकार्य सीमा के भीतर रखते हुए.

इसमें क्या शामिल है (प्रक्रिया परिवार)

शीट-मेटल वेल्डिंग एक तकनीक नहीं है बल्कि सामग्री के अनुरूप चुनी गई विधियों का एक परिवार है, मोटाई, संयुक्त ज्यामिति और उत्पादन मात्रा:

- विलयन झलाई - मूल धातु को पिघलाता है और आमतौर पर भराव जोड़ता है (उदा।, जीएमएडब्ल्यू/एमआईजी, जीटीएडब्ल्यू/टीआईजी, लेज़र, प्लाज्मा).

- प्रतिरोध वेल्डिंग - इंटरफ़ेस पर विद्युत प्रतिरोध द्वारा गर्मी उत्पन्न करता है (उदा।, स्पॉट वैल्डिंग).

- सॉलिड-स्टेट वेल्डिंग - बिना पिघले जुड़ जाता है (उदा।, घर्षण हलचल वेल्डिंग (एफएसडब्ल्यू)).

- टांका लगाना और टांका लगाना - आधार धातु को पिघलाए बिना पतले सदस्यों को जोड़ने के लिए कम पिघलने वाली भराव धातु का केशिका प्रवाह.

- यांत्रिक बन्धन (रिवेट्स, जकड़ना) और चिपकने वाले पदार्थों का उपयोग कभी-कभी वेल्डिंग के साथ संयोजन में किया जाता है.

3. शीट मेटल के लिए सामान्य वेल्डिंग प्रक्रियाएँ - गहराई में

शीट-मेटल फैब्रिकेशन में हीट इनपुट को नियंत्रित करने के लिए चुनी गई वेल्डिंग और जॉइनिंग प्रौद्योगिकियों के एक छोटे परिवार का उपयोग किया जाता है, विरूपण, उपस्थिति और चक्र का समय.

गैस मेटल आर्क वेल्डिंग (GMAW / मुझे)

GMAW लगातार खिलाए जाने वाले उपभोज्य तार इलेक्ट्रोड और वर्कपीस के बीच एक विद्युत चाप बनाता है.

चाप परिरक्षण-गैस वातावरण को आयनित करता है, एक प्लाज़्मा कॉलम का निर्माण जो तापीय ऊर्जा को तार की नोक और वर्कपीस की सतह पर स्थानांतरित करता है.

धातु को तार से वेल्ड पूल में करंट द्वारा निर्धारित अलग-अलग मोड में स्थानांतरित किया जाता है, तार का व्यास, तार रसायन शास्त्र, गैस संरचना और चाप गतिशीलता:

- शॉर्ट-सर्किट स्थानांतरण: पिघला हुआ टिप वर्कपीस से थोड़े समय के लिए संपर्क करता है और वर्तमान स्पाइक्स तेजी से बूंदों के अलग होने का कारण बनते हैं; प्रति बूंद ऊर्जा कम है, सीमित पैठ और न्यूनतम ताप इनपुट देना - बहुत पतली शीट के लिए आदर्श.

- गोलाकार स्थानांतरण: बड़ा, गुरुत्वाकर्षण से प्रभावित बूंदें बनती और गिरती हैं; यह मोड अस्थिर है और छींटे पैदा करता है.

- स्प्रे स्थानांतरण: उच्च धारा, चाप के पार बारीक बूंदों का निरंतर स्थानांतरण; उच्च जमाव और गहरी पैठ लेकिन उच्च ताप इनपुट (मोटे वर्गों के लिए बेहतर अनुकूल).

- स्पंदित स्प्रे: एक नियंत्रित पीक-एंड-बेस वर्तमान तरंग जो प्रति पल्स एकल-बूंद हस्तांतरण उत्पन्न करती है - पतली-से-मध्यम शीट पर अच्छे फिनिश के लिए स्प्रे-जैसी बूंद अलगाव के साथ कम औसत गर्मी इनपुट को जोड़ती है.

विद्युत चुम्बकीय बल (चुटकी का प्रभाव) और सतह तनाव बूंदों के निर्माण और पृथक्करण को नियंत्रित करता है.

वेल्ड पूल की गतिशीलता (द्रव प्रवाह, सल्फर/ऑक्सीजन से प्रभावित मारांगोनी संवहन, और विद्युत चुम्बकीय सरगर्मी) मनके के आकार और तनुकरण को नियंत्रित करें.

परिरक्षण गैस संरचना चाप स्थिरता को प्रभावित करती है, धातु स्थानांतरण मोड और पैठ (उदा।, CO₂ बूंदों का आकार और छींटे बढ़ाता है; आर्गन-ऑक्सीजन मिश्रण कम धाराओं पर स्प्रे स्थानांतरण को स्थिर करता है).

गैस टंग्सटन आर्क वेल्डिंग (GTAW / छूत)

GTAW का उपयोग करता है गैर-उपभोज्य टंगस्टन इलेक्ट्रोड एक स्थिर चाप बनाए रखने के लिए.

चाप संकुचित होता है और आधार धातु से जुड़ जाता है, आयनीकृत गैस के माध्यम से ऊष्मा का स्थानांतरण (प्लाज्मा).

चूंकि इलेक्ट्रोड का उपभोग नहीं किया जाता है, भराव धातु (यदि उपयोग किया जाए) वेल्ड पूल में मैन्युअल रूप से या स्वचालित रूप से डाला जाता है.

प्रमुख भौतिक पहलू:

- चाप स्तंभ और ताप सांद्रता: टीआईजी आर्क संकीर्ण और बहुत नियंत्रणीय हैं; करंट या टॉर्च कोण में छोटे बदलावों का स्थानीय ताप इनपुट पर सीधा प्रभाव पड़ता है.

- परिरक्षण और चाप रसायन शास्त्र: अक्रिय गैस (आम तौर पर आर्गन) ऑक्सीकरण रोकता है; एल्यूमीनियम एसी टीआईजी के लिए,

वैकल्पिक ध्रुवता एक ऑक्साइड-सफाई बनाती है (Electropolishing) इलेक्ट्रोड-पॉजिटिव आधे-चक्र के दौरान प्रभाव और इलेक्ट्रोड-नेगेटिव आधे-चक्र के दौरान प्रवेश - यह दृढ़ एल्यूमीनियम ऑक्साइड त्वचा को तोड़ने के लिए महत्वपूर्ण है. - तापीय चालन और विकिरणीय शीतलन: क्योंकि इलेक्ट्रोड ठंडा होता है और गर्मी वर्कपीस में प्रवाहित होती है, टीआईजी पोखर के आकार पर अच्छे नियंत्रण के साथ एक पूर्वानुमानित संलयन क्षेत्र का निर्माण करता है.

- आर्क दीक्षा और स्थिरता: उच्च-आवृत्ति या लिफ्ट-स्टार्ट सिस्टम संदूषण के बिना नियंत्रित आर्क आरंभ को सक्षम करते हैं; इलेक्ट्रोड चयन (थोरिअटेड, सेरिएटेड, लैंथेनेटेड) विभिन्न वर्तमान श्रेणियों के लिए इलेक्ट्रॉन उत्सर्जन और चाप स्थिरता को दर्जी करता है.

टीआईजी सटीक थर्मल नियंत्रण और न्यूनतम पिघला हुआ पूल अशांति की अनुमति देता है, यह इसे पतली शीट और कॉस्मेटिक वेल्ड के लिए उत्कृष्ट बनाता है जहां आर्क स्थिरता और सफाई प्रदर्शन पर हावी होती है.

प्रतिरोध स्पॉट वेल्डिंग (आरएसडब्ल्यू)

रेजिस्टेंस स्पॉट वेल्डिंग एक है जूल-हीटिंग प्रक्रिया: उच्च धारा को संपर्क शीट स्टैक के माध्यम से मजबूर किया जाता है जबकि संपीड़ित इलेक्ट्रोड बल अंतरंग संपर्क बनाए रखता है.

संपर्क इंटरफ़ेस पर स्थानीय प्रतिरोध (और कुछ हद तक बल्क शीट प्रतिरोध) विद्युत ऊर्जा को तेजी से ऊष्मा में परिवर्तित करता है, स्थानीय पिघलने और वेल्ड नगेट के निर्माण का कारण बनता है.

महत्वपूर्ण यंत्रवत बिंदु:

- संपर्क प्रतिरोध बनाम थोक प्रतिरोध: प्रारंभिक इंटरफ़ेस प्रतिरोध हीटिंग पर हावी है; जैसे-जैसे सामग्री नरम होती है और पिघली हुई धातु बनती है, प्रतिरोध गतिशील रूप से बदलता है - प्रक्रिया नियंत्रण को इस संक्रमण के लिए जिम्मेदार होना चाहिए.

- इलेक्ट्रोड बल और ताप वितरण: संपीड़न बल ऑक्साइड को निचोड़ता है और संपर्क प्रतिरोध को कम करता है; यह पिघली हुई धातु को रोककर और निष्कासन को रोककर नगेट ज्यामिति को भी नियंत्रित करता है.

- थर्मल प्रसार और शीतलन: करंट कट जाने के बाद, होल्ड टाइम और इलेक्ट्रोड कूलिंग गर्मी निकालते हैं और नगेट को ठोस बनाते हैं; इलेक्ट्रोड ठंडा करना (जल-ठंडा तांबे के इलेक्ट्रोड) नगेट आकार और दोहराव को नियंत्रित करने के लिए महत्वपूर्ण है.

- सामग्री और कोटिंग प्रभाव: कोटिंग्स (galvanizing, जैविक कोटिंग्स) संपर्क प्रतिरोध बदलें और वाष्पीकृत हो सकता है, गर्मी स्थानीयकरण और इलेक्ट्रोड जीवन को प्रभावित करने वाले शेड्यूल को तदनुसार समायोजित किया जाना चाहिए.

आरएसडब्ल्यू मूल रूप से एक इलेक्ट्रो-थर्मल-मैकेनिकल प्रक्रिया है जहां विद्युत, थर्मल और मैकेनिकल चर एक धातुकर्म बंधन का उत्पादन करने के लिए मिलीसेकंड टाइमस्केल पर बातचीत करते हैं.

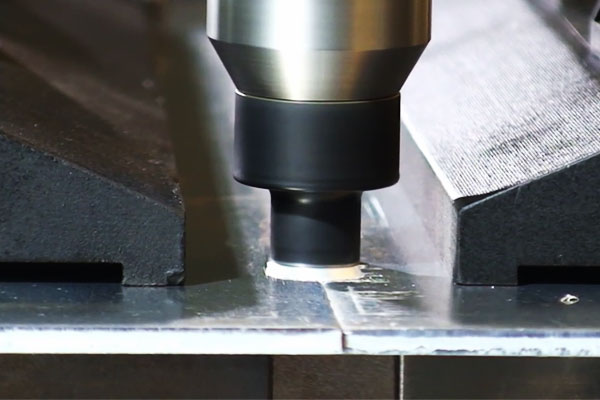

घर्षण हलचल वेल्डिंग (एफएसडब्ल्यू)

एफएसडब्ल्यू एक है ठोस अवस्था, थर्मो-मैकेनिकल जुड़ने की प्रक्रिया. एक घूमता हुआ, प्रोफ़ाइल उपकरण (कंधा + नत्थी करना) जोड़ में डुबोया जाता है और उसके साथ-साथ पार किया जाता है.

कार्य में तंत्र शामिल हैं:

- घर्षणात्मक तापन: घूमने वाला कंधा और पिन टूल-वर्कपीस इंटरफ़ेस पर घर्षण द्वारा गर्मी उत्पन्न करते हैं, स्थानीय स्तर पर तापमान को प्लास्टिक रूप से प्रवाहित लेकिन उप-पिघलने योग्य अवस्था में बढ़ाना.

- सामग्री को प्रवाहित और सरगर्मी से प्लास्टिककृत किया जाता है: पिन की ज्यामिति सामग्री को अग्रणी किनारे से पिन के चारों ओर प्रवाहित करने और बाद में समेकित करने के लिए बाध्य करती है, रिक्त स्थानों को बंद करना और प्रारंभिक ऑक्साइड फिल्मों को तोड़ना-परिणामस्वरूप एक महीन दानेदार गतिशील रूप से पुनः क्रिस्टलीकृत "हलचल क्षेत्र".

- यांत्रिक फोर्जिंग क्रिया: कंधा फोर्ज दबाव डालता है, उत्तेजित सामग्री को समेकित करना और बिना किसी संलयन-संबंधित सरंध्रता के दोष-मुक्त जोड़ का निर्माण करना.

- सूक्ष्म संरचनात्मक विकास: गंभीर प्लास्टिक विरूपण और गतिशील पुनर्क्रिस्टलीकरण अनाज को परिष्कृत करते हैं और अक्सर फ़्यूज़न वेल्ड की तुलना में बेहतर यांत्रिक गुण उत्पन्न करते हैं.

क्योंकि एफएसडब्ल्यू पिघलने से बचाता है, यह जमने के दोषों को दूर करता है (उदा।, सरंध्रता, गर्म टूटना) और कम विरूपण उत्पन्न करता है; तथापि, सफल वेल्डिंग के लिए कठोर समर्थन और उपकरण ज्यामिति और प्रक्रिया कीनेमेटिक्स के सावधानीपूर्वक नियंत्रण की आवश्यकता होती है.

लेजर बीम वेल्डिंग (एलबीडब्ल्यू) & हाइब्रिड लेजर-आर्क वेल्डिंग

लेज़र वेल्डिंग ऊर्जा को अत्यधिक एकत्रित किरण में संचारित करती है जो सतह में जुड़ जाती है, दो प्राथमिक चालन मोड का निर्माण:

- चालन विधा: कम ऊर्जा घनत्व पर लेजर सतह को गर्म करता है और संचालन द्वारा सामग्री को पिघला देता है; प्रवेश उथला और गर्मी प्रभावित क्षेत्र है (HAZ) मामूली है.

- कीहोल मोड: उच्च शक्ति घनत्व पर किरण धातु के एक स्तंभ को वाष्पीकृत कर वाष्प से भरी गुहा बनाती है (ताली लगाने का छेद). कीहोल की दीवारों पर तीव्र अवशोषण के कारण कीहोल स्थिर रहता है और गहरी पैठ होती है; कीहोल के चारों ओर पीछे हटने का दबाव और द्रव की गतिशीलता पिघले हुए पूल के प्रवाह और स्थिरता को नियंत्रित करती है.

प्रमुख भौतिक कारकों में शामिल हैं अवशोषण (सामग्री, सतह की स्थिति), परावर्तन (Al और Cu जैसी अत्यधिक परावर्तक धातुएँ युग्मन को कम करती हैं), और कीहोल स्थिरता (जोड़ फिट-अप और दूषित पदार्थों की उपस्थिति के प्रति संवेदनशील).

हाइब्रिड लेजर-आर्क वेल्डिंग एक लेजर को एक आर्क के साथ जोड़ती है (आमतौर पर एमआईजी) - चाप गैप-ब्रिजिंग में सुधार करता है, जोड़ को पहले से गरम करता है और भराव की आपूर्ति करता है जबकि लेजर गहरी पैठ और संकीर्ण HAZ प्रदान करता है.

सिनर्जी उत्पन्न होती है क्योंकि चाप पिघली हुई धातु की उपलब्धता को बढ़ाता है और छोटे अंतरालों के प्रति संवेदनशीलता को कम करता है, जबकि लेज़र प्रवेश को नियंत्रित करता है और विकृति को कम करता है.

प्लाज्मा आर्क वेल्डिंग (पंजा)

PAW प्लाज़्मा गैस को मजबूर करके एक संकुचित प्लाज़्मा जेट उत्पन्न करता है (आर्गन, हाइड्रोजन मिश्रण) टंगस्टन इलेक्ट्रोड के चारों ओर एक महीन नोजल के माध्यम से.

संकुचन से गैस का तापमान और आयनीकरण बढ़ जाता है, एक केंद्रित उत्पादन, उच्च-ऊर्जा घनत्व चाप जिसका उपयोग दोनों में किया जा सकता है:

- स्थानांतरित मोड: आर्क वर्कपीस से जुड़ जाता है और गर्मी हस्तांतरण केंद्रित हो जाता है; गहरी पैठ के लिए उपयुक्त.

- गैर अंतरित (पायलट) तरीका: विशेष प्री-हीटिंग या इग्निशन कार्यों के लिए इलेक्ट्रोड और नोजल के बीच आर्क को बनाए रखा जाता है.

प्लाज्मा जेट का उच्च ऊर्जा घनत्व और लामिना का प्रवाह पारंपरिक टीआईजी की तुलना में बेहतर नियंत्रण के साथ स्थिर प्रवेश उत्पन्न करता है;

गैस रसायन (H₂ जोड़) अतिसंवेदनशील मिश्रधातुओं में संभावित हाइड्रोजन पिक-अप की कीमत पर एन्थैल्पी और प्रवेश को बढ़ाता है.

इसलिए नोजल ज्यामिति और गैस प्रवाह नियंत्रण चाप आकार के लिए महत्वपूर्ण पैरामीटर हैं, पैठ और वेल्ड पूल व्यवहार.

ऑक्सी ईंधन, टांकना और सोल्डरिंग (थिन-गेज के लिए, गैर-संरचनात्मक)

ये हैं केशिका और तापमान-नियंत्रित जुड़ने की विधियाँ फ़्यूज़न वेल्डिंग के बजाय:

- ऑक्सी ईंधन (ज्योति) वेल्डिंग/टांकना: एक दहन ज्वाला (ओ₂ + ईंधन गैस) स्थानीयकृत ताप की आपूर्ति करता है.

भराव मिश्र धातु को टांकने में (आधार धातु के नीचे गलनांक के साथ) आधार धातुओं को पिघलाए बिना केशिका द्वारा संयुक्त निकासी में प्रवाहित करने के लिए गर्म किया जाता है.

ज्वाला रसायन विज्ञान और फ्लक्स ऑक्साइड विघटन और गीलापन का प्रबंधन करते हैं. ऑक्सी-ईंधन वेल्डिंग (विलय) मूल सामग्री और भराव को पिघला देता है - मोटे ताप नियंत्रण के कारण शीट के काम के लिए दुर्लभ. - टांकना: पर निर्भर करता है गीला-पिघला हुआ भराव ऊपर की ओर बहना चाहिए और आधार धातु की सतहों से चिपकना चाहिए, ऑक्साइड का विस्थापन; फ़्लक्स या नियंत्रित वायुमंडल ऑक्साइड को हटाते हैं और गीलापन को बढ़ावा देते हैं.

केशिका क्रिया भराव वितरण को नियंत्रित करती है; संयुक्त निकासी महत्वपूर्ण है (विशिष्ट टांकना क्लीयरेंस 0.05–0.15 मिमी). - टांकने की क्रिया: टांकने के समान लेकिन कम तापमान पर (<450 ° C); सतह तनाव और जमना इलेक्ट्रॉनिक्स और प्रकाश असेंबलियों में संयुक्त अखंडता को नियंत्रित करता है.

क्योंकि आधार धातुएँ पिघलती नहीं हैं, टांकना और सोल्डरिंग न्यूनतम विरूपण उत्पन्न करते हैं और असमान धातु जोड़ने के लिए उपयुक्त हैं; सफलता भराव की धातुकर्म पर निर्भर करती है, फ्लक्स रसायन विज्ञान और सख्त सफाई और निकासी नियंत्रण.

4. सामग्री संबंधी विचार और वेल्डेबिलिटी

वेल्डिंग शीट मेटल के बारे में उतना ही है भौतिक व्यवहार क्योंकि यह प्रक्रिया चयन के बारे में है.

अलग-अलग मिश्रधातुएँ गर्म करने पर बहुत अलग तरह से प्रतिक्रिया करती हैं, डालने का कार्य, जमना और ठंडा होना:

तापीय चालकता नियंत्रित करती है कि गर्मी कैसे फैलती है, मिश्र धातु रसायन विज्ञान क्रैकिंग संवेदनशीलता और पोस्ट-वेल्ड गुणों को नियंत्रित करता है, और सतह की स्थिति चाप स्थिरता और सरंध्रता को नियंत्रित करती है.

| सामग्री समूह | जुड़ने की योग्यता (चादर) | विशिष्ट प्रक्रियाएं | प्रमुख चिंताएँ / प्रभाव | विशिष्ट भराव & परिरक्षण |

| कार्बन स्टील्स / कम-मिश्र धातु स्टील्स | अच्छा → सशर्त | GMAW (शॉर्ट-सर्किट/पल्स), GTAW, आरएसडब्ल्यू | उच्च C या मोटे खंडों पर HAZ का सख्त होना; विरूपण; यदि नमी/संदूषक मौजूद हों तो हाइड्रोजन-प्रेरित कोल्ड क्रैकिंग | ER70S-6 (मुझे); Ar/CO₂ मिश्रित होता है; उच्च सीई स्टील्स के लिए पहले से गरम/पोस्टहीट करें |

| स्टेनलेस स्टील्स (austenitic) | बहुत अच्छा | GTAW, स्पंदित GMAW, लेज़र | संवेदीकरण (कार्बाइड अवक्षेपण) अधिक गरम होने पर → संक्षारण; संकीर्ण HAZ; विरूपण नियंत्रण | ER308L / ईआर316एल (निम्न-सी भराव), 100% एआर (छूत), अर मिश्रण (मुझे) |

| स्टेनलेस स्टील्स (फेरिटिक/मार्टेन्सिटिक) | चुनौतीपूर्ण | छूत, पहले से गरम के साथ एमआईजी | martensitic: HAZ के सख्त होने और टूटने का खतरा; फेरिटिक: अनाज के आकार में वृद्धि & भंगुरता | martensitic: मिलान भराव + वेल्ड के बाद का तड़का; पहले से गरम करने पर नियंत्रण रखें (100-300 डिग्री सेल्सियस) |

अल्युमीनियम & मिश्र |

अच्छा - प्रक्रिया संवेदनशील | छूत (ए.सी), मुझे स्पंदित किया (स्पूल-गन), लेज़र, एफएसडब्ल्यू | उच्च तापीय चालकता; दृढ़ ऑक्साइड (Al₂O₃) हटाने की जरूरत है; कुछ मिश्रधातुओं में सरंध्रता और गर्म-क्रैकिंग का जोखिम | अल फिलर्स: ईआर4043 (और, अच्छी तरलता), ईआर5356 (मिलीग्राम, उच्च शक्ति); 100% अर या अर/हे |

| ताँबा, पीतल, कांस्य | मध्यम → विशेष हैंडलिंग | छूत, लेज़र, टांकना (पतले के लिए पसंदीदा) | बहुत उच्च चालकता (घन) → ताप हानि; पीतल Zn धुंआ छोड़ता है; जलने और वाष्पीकरण का खतरा | ताँबा: क्यू-सी भराव; पीतल: टांकना भराव; आर्गन परिरक्षण; अच्छा वेंटिलेशन |

| जस्ती / लेपित स्टील्स | स्थिति-निर्भर | स्थानीय पट्टी के साथ एमआईजी/टीआईजी, आरएसडब्ल्यू (नियंत्रण के साथ), लेजर+निष्कर्षण | जिंक वाष्पीकृत होता है → सरंध्रता, छींटे और जहरीला धुआं (धातु-धूम्र ज्वर); आरएसडब्ल्यू में इलेक्ट्रोड जीवन में कमी | वेल्ड क्षेत्र पर स्ट्रिप कोटिंग करें या स्थानीय निष्कर्षण का उपयोग करें; पीपीई और धुंआ नियंत्रण अनिवार्य |

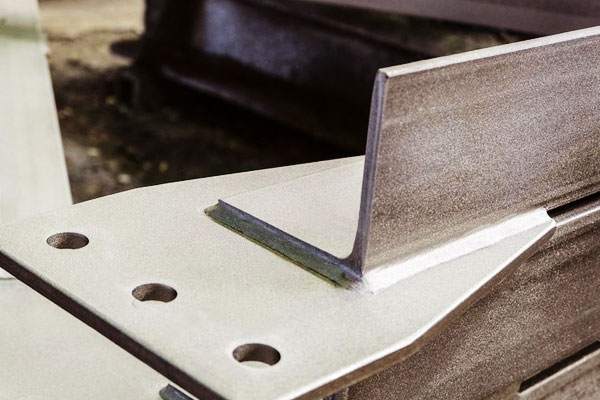

5. संयुक्त डिज़ाइन, फिट-अप और एज तैयारी

अच्छा संयुक्त डिज़ाइन गर्मी इनपुट की मांग को कम करता है और गुणवत्ता में सुधार करता है.

- लैप जोड़ स्पॉट वेल्डिंग और शीट के लिए एमआईजी में आम हैं; फंसे हुए पानी या जंग वाले स्थानों से सावधान रहें.

- बट जोड़ पतली शीट पर किनारे की उत्कृष्ट तैयारी की आवश्यकता होती है (वर्ग, अंतराल बंद करो) लेजर या टीआईजी के लिए. लेजर के लिए रूट गैप आमतौर पर 0-0.5 मिमी होता है; टीआईजी अधिक सहन कर सकता है.

- पट्टिका झालन: मजबूती और कठोरता के लिए, जलन से बचने के लिए गले का आकार सीमित करें. के लिए विशिष्ट फ़िलेट पैर 1 मिमी शीट ~1-2 मिमी है लेकिन इसे सावधानीपूर्वक नियंत्रित किया जाना चाहिए.

- किनारे का बेवेल: आमतौर पर पतली शीट के लिए इसकी आवश्यकता नहीं होती; यदि उपयोग किया जाए, अतिरिक्त भराव और गर्मी से बचने के लिए बेवल को उथला रखें.

- सहिष्णुता: लेजर और एफएसडब्ल्यू के लिए, फिट-अप सहनशीलता कड़ी है (±0.1 मिमी या बेहतर). बहुत पतली सामग्री पर एमआईजी/टीआईजी के लिए, अंतराल <0.5 बर्न-थ्रू से बचने के लिए मिमी आम हैं.

6. ऊष्मा इनपुट, विरूपण नियंत्रण और फिक्सिंग रणनीतियाँ

पतली शीट आसानी से मुड़ जाती है—नियंत्रण रणनीतियों में शामिल हैं:

- कम ताप इनपुट: पल्स वेल्डिंग, उच्च यात्रा गति, GMAW में शॉर्ट-सर्किट स्थानांतरण, स्पंदित एमआईजी/टीआईजी.

- रुक-रुक कर सिलाई होना: तनाव दूर करने के लिए अंतराल के साथ वेल्ड खंड; अंतिम पास अंतराल भरता है.

- संतुलित वेल्डिंग अनुक्रम: वेल्ड सममित स्थान और बैकस्टेप तकनीक.

- मजबूत फिक्स्चर और टैक: पूर्ण वेल्ड से पहले क्लैंप और स्पॉट टैक गति को कम करते हैं.

- हीट सिंक और बैकिंग बार: कॉपर बैकिंग गर्मी को ख़त्म करती है और जलने से बचाती है.

- पूर्व-झुकना/अति-नियंत्रण: जानबूझ कर पूर्व-विरूपित किया जाता है और रिलीज़ होने के बाद वेल्ड को सपाट कर दिया जाता है.

7. दोष के, मूल कारण और प्रतिउपाय

| दोष | लक्षण | मूल कारणों | countermeasures |

| जलाना | चादर में छेद, स्थानीय पिघलना | अत्यधिक ताप इनपुट, धीमी यात्रा, अतित्रणी विभाग | करंट/गर्मी कम करें, यात्रा की गति बढ़ाएँ, समर्थन पट्टी, सिलाई वेल्डिंग |

| सरंध्रता | गड्ढों / वेल्ड में गैस छेद | दूषित पदार्थों, नमी, ख़राब परिरक्षण | साफ सतहें, सूखा तार/भराव, गैस कवरेज में सुधार करें, पीछे की ओर शुद्ध करें |

| संलयन का अभाव | अप्रयुक्त पैर की उंगलियाँ या जड़ | कम ताप इनपुट, ख़राब फ़िट-अप | ऊर्जा बढ़ाएँ, यात्रा की गति कम करें, सही संयुक्त तैयारी |

| खुर (ठंड गर्म) | HAZ या वेल्ड में दरारें | उच्च संयम, हाइड्रोजन, तेजी से ठंडा होना | निम्न-एच उपभोग्य वस्तुएं, गर्मी से पहले/बाद, पेशाब करना या तनाव से राहत |

| अत्यधिक छींटे | मनके के चारों ओर छींटे (मुझे) | ग़लत स्थानांतरण मोड / गैस | स्पंदित या शॉर्ट-सर्किट पर स्विच करें, गैस मिश्रण को समायोजित करें |

| काटकर अलग कर देना | वेल्ड टो पर नाली | अत्यधिक वोल्टेज या यात्रा की गति | वोल्टेज कम करें, धीमी यात्रा, टॉर्च कोण समायोजित करें |

| सतही संदूषण / मलिनकिरण | ऑक्सीकरण, खराब उपस्थिति | अपर्याप्त परिरक्षण या संदूषण | परिरक्षण में सुधार करें, वेल्डिंग से पहले साफ करें |

| स्पॉट वेल्ड विफलता | उथला या कोई डला नहीं, निष्कासन | ग़लत इलेक्ट्रोड बल, वर्तमान या समय | निचोड़ बल और वर्तमान शेड्यूल को समायोजित करें, इलेक्ट्रोड बदलें |

8. निरीक्षण, परीक्षण और गुणवत्ता आश्वासन

शीट वेल्डिंग के लिए गुणवत्ता अभ्यास:

- दृश्य निरीक्षण: वेल्ड प्रोफ़ाइल, काटकर अलग कर देना, छींटे, सतही असंततता.

- डाई प्रवेशक (पोटी): संवेदनशील सतह दरार का पता लगाना.

- अल्ट्रासोनिक (केन्द्र शासित प्रदेशों): मोटी शीट या बहु-परत के लिए उपसतह दोषों का पता लगा सकता है.

- क्रॉस-टेंशन परीक्षण / छील परीक्षण: स्पॉट वेल्ड शक्ति को अर्हता प्राप्त करने के लिए उपयोग किया जाता है.

- यांत्रिक परीक्षण: लचीला, झुकना, और प्रतिनिधि कूपन पर सूक्ष्म कठोरता परीक्षण.

- आयामी नियंत्रण: समतलता और विकृति को मापें; फिक्स्चर या पुनः कार्य के साथ सही करें.

- प्रक्रिया नियंत्रण दस्तावेज़: डब्ल्यूपीएस, लागू मानकों के अनुसार पीक्यूआर और वेल्डर योग्यताएं.

9. वेल्डिंग शीट-धातु सामग्री के लिए व्यावहारिक युक्तियाँ

शुरू करने से पहले - तैयारी चेकलिस्ट

- सामग्री की पहचान करें & गुस्सा. मिश्र धातु की पुष्टि करें (उदा।, 304एल बनाम 304), मोटाई और कोई कोटिंग. अगर अज्ञात है, नमूना और परीक्षण.

- जोड़ साफ करें. तेल/चिकनाई हटा दें, गंध, मिल स्केल और भारी ऑक्साइड. एल्युमीनियम के लिए ऑक्साइड को यंत्रवत् हटाएँ या AC TIG ऑक्साइड की सफाई पर निर्भर रहें. जस्ती के लिए, यदि संभव हो तो तत्काल वेल्ड क्षेत्र से जस्ता हटा दें.

- सुसंस्कृत करना & कील. पतले पैनलों के लिए प्रत्येक 25-50 मिमी पर टैक वेल्ड का उपयोग करें; छोटी दूरी (10-25 मिमी) लंबी सीम या पतली के लिए, लचीले हिस्से. सुनिश्चित करें कि क्लैंप भागों को सपाट और संरेखित रखें.

- सूखा भराव & उपभोग्य. फिलर तार और छड़ों को सीलबंद/सूखा रखें; यदि विशिष्टता के अनुसार आवश्यक हो तो इलेक्ट्रोड बेक करें.

- ताप नियंत्रण की योजना बनाएं. पहचानें कि बैकिंग बार कहां हैं, हीट सिंक या सिलाई वेल्डिंग का उपयोग किया जाएगा. फिक्स्चर और थर्मल क्लैंप तैयार करें.

- धुआं नियंत्रण & पीपीई. गैल्वेनाइज्ड के लिए स्थानीय निकास, पीतल, स्टेनलेस; जहां आवश्यक हो वहां श्वासयंत्र. आँख, प्रक्रिया के लिए उपयुक्त हाथ और शरीर की सुरक्षा.

प्रक्रिया & पैरामीटर अनुमान (स्टार्टर नियम)

ये शुरुआती बिंदु हैं—हमेशा उस कूपन पर मान्य करें जो स्टैक-अप को पुन: उत्पन्न करता है, कोटिंग और क्लैम्पिंग.

GMAW / मुझे (पतला स्टील 0.8-1.5 मिमी)

- तार: 0.8 मिमी ER70S-6.

- स्थानांतरण: ≤1.5 मिमी के लिए शॉर्ट-सर्किट; उच्च गुणवत्ता के लिए स्पंदित.

- मौजूदा: 60-140 ए (धीमी शुरुआत करें, सावधानी से बढ़ाएँ).

- वोल्टेज: 16-22 वी.

- यात्रा की गति: 200-600 मिमी/मिनट.

- शील्ड गैस: 75% Ar/25% CO₂ (किफ़ायती) या 98% Ar/2% O₂ (बेहतर गीलापन).

GTAW / छूत (पतला स्टेनलेस & अल्युमीनियम)

- स्टेनलेस (1.0 मिमी): डीसीईएन 35-90 ए; एआर प्रवाह 8-15 एल/मिनट.

- अल्युमीनियम (0.8-2.0 मिमी): और 60-160 और; नाड़ी & संतुलन नियंत्रण सहायक; टॉर्च स्टार्ट का उपयोग करें (एचएफ या लिफ्ट) इलेक्ट्रोड की रक्षा के लिए.

- टंगस्टन: 1.6डीसी के लिए -2.4 मिमी लैंथेनेटेड/सेरीएटेड, एसी के लिए थोरिअटेड या लैंथेनेटेड.

प्रतिरोध स्पॉट वेल्डिंग (0.8 + 0.8 मिमी माइल्ड स्टील)

- इलेक्ट्रोड बल: 3-6 केएन.

- वेल्ड धारा: 7-12 द (मशीन & इलेक्ट्रोड पर निर्भर).

- वेल्ड समय: 200-600 एमएस (मुख्य आवृत्ति और शेड्यूल पर निर्भर करता है).

- इलेक्ट्रोड बनाए रखें: चेहरे पर नियमित रूप से पोशाक पहनें; विनाशकारी/गैर-विनाशकारी नमूने के माध्यम से डली के आकार की निगरानी करें.

लेसर वेल्डिंग (1.0 मिमी स्टेनलेस बट)

- शक्ति: 1यात्रा की गति के आधार पर -4 किलोवाट.

- रफ़्तार: 1पतली शीट के लिए -5 मीटर/मिनट.

- फोकस स्थान: 0.2-0.6 मिमी; उत्कृष्ट किनारे की गुणवत्ता और चुस्त फिट-अप सुनिश्चित करें.

- पीछे का शुद्धिकरण: ऑक्सीकरण को रोकने के लिए स्टेनलेस के लिए आर्गन 5-15 एल/मिनट.

एफएसडब्ल्यू (एल्यूमीनियम पैनल)

- टूल आरपीएम: 800-2000 आरपीएम; 100-500 मिमी/मिनट पार करें (ट्रेडऑफ़ गति बनाम गर्मी).

- मजबूत बैकिंग प्लेट का प्रयोग करें; प्लंज दोषों से बचने के लिए पतली शीट के लिए टूल डिज़ाइन महत्वपूर्ण है.

विरूपण और बर्न-थ्रू को नियंत्रित करना

- कम ताप इनपुट विधियों का उपयोग करें: छूत, मुझे स्पंदित किया, जब विकृति या दृश्य उपस्थिति गंभीर हो तो लेजर या एफएसडब्ल्यू.

- सिलाई/वेल्डिंग छोड़ें: वेल्ड 10-30 मिमी, 10-30 मिमी छोड़ें, फिर अंतराल भरने के लिए वापस लौटें - यह स्थानीय ताप संचय को सीमित करता है.

- संतुलन क्रम: भाग और वैकल्पिक पक्षों के बारे में सममित रूप से वेल्ड करें. सीम के लिए, सिकुड़न को नियंत्रित करने के लिए छोटे खंडों में बैकस्टेप.

- दबाना & समर्थन: कठोर क्लैंप और तांबे की बैकिंग बार गर्मी को ख़त्म करते हैं और जलने से बचाते हैं; बलि बैकिंग शीट बहुत पतले भागों के लिए प्रभावी है.

- पूर्व-झुकना और अति-क्षतिपूर्ति: पूर्वानुमानित वारपेज के विपरीत जानबूझकर थोड़ा विकृत किया जाता है ताकि वेल्डिंग के बाद भाग आराम से अपनी स्थिति में आ जाए.

- हीट सिंक का प्रयोग करें: महत्वपूर्ण क्षेत्रों के अंतर्गत अस्थायी तांबे के ब्लॉक या वाटर-कूल्ड फिक्स्चर HAZ और वॉरपेज को कम करते हैं.

कील, फिक्स्चर और संरेखण युक्तियाँ

- न्यूनतम कील आकार: छोटे टैक का उपयोग करें - बस भाग को पकड़ने के लिए पर्याप्त - फिर पूर्ण वेल्ड के साथ समाप्त करें. पतली शीट के लिए 3-6 मिमी की कील लंबाई का उपयोग करें.

- धन्यवाद आदेश: अंतराल को कम करने के लिए कील लगाएं; अत्यधिक टैक न करें क्योंकि अत्यधिक टैक अत्यधिक स्थानीय तापन के बराबर होता है.

- स्थिरता तापन: यदि हिस्से बार-बार विकृत होते हैं, थर्मल प्रवाह को नियंत्रित करने के लिए सक्रिय रूप से जल-ठंडा फिक्स्चर या सिरेमिक पैड पर विचार करें.

- त्वरित परिवर्तन पट्टियाँ: उत्पादन के लिए, डिज़ाइन फिक्स्चर जो दोहराए जाने योग्य फिट-अप की गारंटी देते हैं और चक्र समय को कम करते हैं.

उपभोग्य, टूलिंग & रखरखाव

- इलेक्ट्रोड & लड़का कौन: एमआईजी/टीआईजी के लिए संपर्क टिप्स और नोजल को साफ रखें; घिसे हुए टिपों को बदलें- घिसे हुए टिप्स अनियमित तार फ़ीड और असंगत आर्क का कारण बनते हैं.

- तार चयन: आधार धातु और फिनिश के साथ तार रसायन शास्त्र का मिलान करें; सूखे स्पूल बनाए रखें.

- इलेक्ट्रोड ड्रेसिंग (आरएसडब्ल्यू): चेहरे की ज्यामिति को सही करने के लिए तांबे के इलेक्ट्रोड लगाएं; घिसे हुए इलेक्ट्रोड संपर्क को कम करते हैं और वर्तमान आवश्यकता को बढ़ाते हैं.

- मशाल कोण & प्रमुख होना: एमआईजी के लिए लगातार स्टिक-आउट बनाए रखें (~10-20 मिमी विशिष्ट) और उचित टॉर्च कोण (10-20°) प्रवेश और मनके आकार को नियंत्रित करने के लिए.

10. प्रक्रिया चयन मैट्रिक्स: कब कौन सी विधि का प्रयोग करें

| वेल्डिंग प्रक्रिया | शीट की मोटाई सीमा | सामग्री उपयुक्तता | प्रमुख लाभ | विशिष्ट अनुप्रयोग |

|---|---|---|---|---|

| GMAW / मुझे | 0.8 - 12 मिमी | कार्बन स्टील, स्टेनलेस स्टील, अल्युमीनियम | तेज़, आसान स्वचालन, मध्यम ताप इनपुट | ऑटोमोटिव पैनल, औद्योगिक बाड़े, संरचनात्मक ढाँचे |

| GTAW / छूत | 0.5 - 6 मिमी | स्टेनलेस स्टील, अल्युमीनियम, तांबे की मिश्रधातु | सटीक, साफ वेल्ड, न्यूनतम छींटे | एयरोस्पेस, उच्च गुणवत्ता वाली असेंबलियाँ, सजावटी पैनल |

| प्रतिरोध स्पॉट वेल्डिंग (आरएसडब्ल्यू) | 0.5 - 3 मिमी | कार्बन स्टील, स्टेनलेस स्टील | बहुत तेज, repeatable, न्यूनतम विरूपण | ऑटोमोटिव बॉडी पैनल, उपकरण निर्माण |

| घर्षण हलचल वेल्डिंग (एफएसडब्ल्यू) | 1 - 12 मिमी | अल्युमीनियम, ताँबा, मैगनीशियम | सॉलिड-स्टेट वेल्ड, अधिक शक्ति, कम विरूपण | विमान के धड़ पैनल, जहाज, एयरोस्पेस घटक |

| लेजर बीम वेल्डिंग (एलबीडब्ल्यू) & हाइब्रिड | 0.3 - 6 मिमी | स्टेनलेस स्टील, अल्युमीनियम, उच्च शक्ति वाला स्टील | गहरी पैठ, कम ताप इनपुट, उच्च गति | ऑटोमोटिव, चिकित्सा उपकरण, परिशुद्धता संयोजन |

| प्लाज्मा आर्क वेल्डिंग (पंजा) | 0.5 - 6 मिमी | स्टेनलेस स्टील, निकल मिश्र धातु, टाइटेनियम | उच्च गुणवत्ता, नियंत्रित चाप, संकीर्ण HAZ | एयरोस्पेस, नाभिकीय, उच्च-प्रदर्शन घटक |

| ऑक्सी ईंधन, टांकना, टांकने की क्रिया | 0.1 - 3 मिमी | ताँबा, पीतल, पतला स्टील, लेपित धातुएँ | कम गर्मी, असमान धातुओं को जोड़ना, न्यूनतम विरूपण | एचवीएसी, इलेक्ट्रानिक्स, सजावट का साजो सामान |

11. निष्कर्ष

वेल्डिंग शीट मेटल को सफलतापूर्वक सामग्री से मिलान प्रक्रिया क्षमता की आवश्यकता होती है, संयुक्त और उत्पादन की जरूरतें.

प्रमुख निर्णय इस बारे में हैं ताप प्रबंधन, संयुक्त फिट-अप, और प्रक्रिया नियंत्रण. सरल लैप जोड़ों के साथ उच्च मात्रा के लिए, प्रतिरोध स्थान वेल्डिंग सबसे किफायती है.

कॉस्मेटिक सीम और मरम्मत कार्य के लिए, छूत पसंद है. विकसित, कम विरूपण उत्पादन, लेज़र या एफएसडब्ल्यू सही विकल्प हो सकता है. हमेशा प्रतिनिधि कूपन से सत्यापन करें, वेल्डिंग चर को नियंत्रित करें, और निरीक्षण और क्यूए लागू करें.

पूछे जाने वाले प्रश्न

सबसे पतली शीट कौन सी है जिसे मैं वेल्ड कर सकता हूँ??

उचित तकनीक के साथ (लेज़र, टीआईजी या स्पंदित एमआईजी), नीचे तक चादरें 0.3-0.5 मिमी बिना बर्न-थ्रू के वेल्ड किया जा सकता है. प्रतिरोध स्पॉट वेल्डिंग लैप जोड़ों के लिए ~0.6 मिमी प्रति शीट पर अच्छी तरह से काम करती है.

मैं वेल्डेड शीट असेंबलियों में विकृति को कैसे कम कर सकता हूँ??

ताप इनपुट कम से कम करें (उच्च यात्रा गति, स्पंदित मोड), संतुलित वेल्डिंग अनुक्रमों का उपयोग करें, मजबूत फिक्सिंग और सिलाई वेल्डिंग. हीट सिंक के रूप में कार्य करने के लिए बैकिंग बार और क्लैंप का उपयोग करें.

क्या मैं असमान धातुओं को वेल्ड कर सकता हूँ? (उदा।, स्टील से एल्यूमीनियम)?

स्टील से एल्युमीनियम की सीधी संलयन वेल्डिंग भंगुर इंटरमेटैलिक्स के कारण समस्याग्रस्त है. पसंदीदा विकल्प हैं टांकना, यांत्रिक बन्धन, या ठोस-अवस्था में शामिल होना (घर्षण वेल्डिंग या घर्षण हलचल तकनीक) संक्रमण परतों के साथ.

गैल्वनाइजिंग जैसी कोटिंग्स वेल्डिंग को रोकती हैं?

कोटिंग्स वेल्डिंग को जटिल बनाती हैं: जिंक वाष्पीकृत हो जाता है और सरंध्रता और जहरीले धुएं का कारण बन सकता है. वेल्ड क्षेत्र पर कोटिंग हटा दें या कोटिंग्स के प्रति सहनशील प्रक्रियाओं का उपयोग करें (निष्कर्षण के साथ लेजर) और हमेशा धूआं निष्कर्षण और पीपीई का उपयोग करें.

मुझे फ़्यूज़न वेल्डिंग के स्थान पर FSW को कब चुनना चाहिए??

उपयोग एफएसडब्ल्यू एल्यूमीनियम मिश्र धातुओं के लिए जहां आपको न्यूनतम विरूपण की आवश्यकता होती है, उत्कृष्ट यांत्रिक गुण, और कोई भराव नहीं. एफएसडब्ल्यू को जोड़ के साथ घूमने वाले उपकरण तक पहुंच की आवश्यकता होती है.