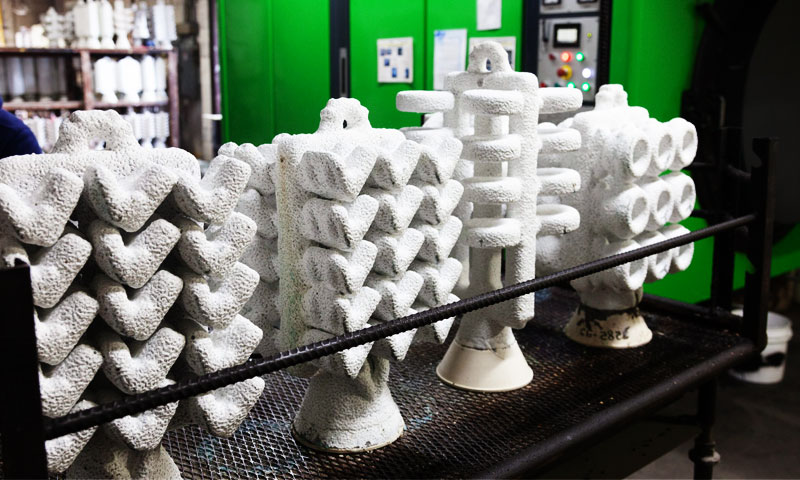

शेल निर्माण स्टेनलेस स्टील परिशुद्धता कास्टिंग में एक मुख्य कदम है (धातु - स्वरूपण तकनीक), सीधे आयामी सटीकता का निर्धारण, सतही गुणवत्ता, और अंतिम घटक की संरचनात्मक अखंडता.

पारंपरिक रेत ढलाई के विपरीत, स्टेनलेस स्टील परिशुद्धता कास्टिंग बेहद कड़ी सहनशीलता की मांग करती है, ऊंचे तापमान पर स्थिर मोल्ड ज्यामिति, और धातु डालने और जमने के दौरान लगातार शेल की ताकत.

सभी प्रभावित करने वाले कारकों में - जैसे मिश्रधातु का संकोचन, जमने का व्यवहार, और तापीय विरूपण—द सिरेमिक शैल प्रणाली निर्णायक भूमिका निभाता है.

यह आलेख एक व्यापक और तकनीकी रूप से आधारित विश्लेषण प्रदान करता है कि स्टेनलेस स्टील सटीक कास्टिंग के लिए गोले कैसे निर्मित किए जाते हैं, तीन प्रमुख औद्योगिक मार्गों पर विशेष ध्यान देने के साथ: पानी के गिलास के गोले, सिलिका सोल शैल, और हाइब्रिड शेल सिस्टम.

1. परिशुद्धता कास्टिंग में सिरेमिक शैल की भूमिका

में स्टेनलेस स्टील परिशुद्धता कास्टिंग, the चीनी मिट्टी का खोल दोनों के रूप में कार्य करता है ढालना और ए संरचनात्मक समर्थन प्रणाली, अंतिम कास्टिंग की आयामी सटीकता का निर्धारण करना, सतही गुणवत्ता, और संरचनात्मक अखंडता.

इसकी भूमिका का विश्लेषण कई तकनीकी दृष्टिकोण से किया जा सकता है:

आयामी पुनरुत्पादन

खोल चाहिए ज्यामिति को सटीकता से दोहराएँ मोम पैटर्न का, फ़िललेट्स जैसे बारीक विवरण शामिल हैं, छेद, धागे, और पतली दीवारें.

शेल में कोई भी सिकुड़न या विरूपण सीधे अंतिम कास्टिंग में आयामी त्रुटियों में तब्दील हो जाता है.

तापीय स्थिरता

स्टेनलेस स्टील उच्च तापमान पर डाला जाता है (≈1550–1650°C). खोल को बनाए रखना चाहिए यांत्रिक शक्ति और कठोरता हीटिंग और धातु भरने के दौरान. अपर्याप्त थर्मल प्रतिरोध का कारण बन सकता है मुड़ने, खुर, या पतन साँचे का.

नियंत्रित ऊष्मा स्थानांतरण

शेल एक के रूप में कार्य करता है थर्मल बैरियर, धातु की शीतलन दर को नियंत्रित करना.

उचित ताप स्थानांतरण सुनिश्चित करता है एकसमान जमना, आंतरिक तनाव को कम करता है, और सरंध्रता या गर्म फटने जैसे दोषों को कम करता है.

गैस पारगम्यता

डालने के दौरान, फंसी हुई गैसें गैस सरंध्रता को रोकने के लिए खोल से बाहर निकलना चाहिए.

अच्छी तरह से इंजीनियर किए गए गोले घनत्व और पारगम्यता को संतुलित करते हैं ताकि मोल्ड की ताकत से समझौता किए बिना गैस को बाहर निकाला जा सके.

दोष शमन

सिरेमिक शेल सामान्य कास्टिंग दोषों को रोकता है:

- के गठन को कम करना रेत का समावेश

- कम से कम धातु-मोल्ड इंटरफ़ेस पर ऑक्सीकरण

- सीमित सतह का खुरदरापन और सिकुड़न अनियमितताएँ

2. स्टेनलेस स्टील परिशुद्धता कास्टिंग के लिए तीन मुख्य शैल-निर्माण प्रक्रियाएं

प्रयुक्त बाइंडर के प्रकार के आधार पर, स्टेनलेस स्टील सटीक कास्टिंग के लिए शेल बनाने की प्रक्रियाओं को तीन श्रेणियों में वर्गीकृत किया गया है, प्रत्येक विशिष्ट तकनीकी विशेषताओं के साथ, गुणवत्तापूर्ण प्रदर्शन, और लागत लाभ.

2.1 पानी के गिलास का खोल बनाने की प्रक्रिया

The पानी के गिलास की प्रक्रिया स्टेनलेस स्टील परिशुद्धता कास्टिंग में शेल बनाने की सबसे व्यापक रूप से उपयोग की जाने वाली तकनीक है, कम लागत और सरल संचालन की विशेषता.

मूल सिद्धांत:

सोडियम सिलिकेट (पानी का गिलास) बांधने की मशीन के रूप में कार्य करता है, दुर्दम्य रेत के साथ मिश्रित (सिलिका रेत, जिक्रोन रेत) एक कोटिंग बनाने के लिए.

अमोनियम क्लोराइड (NH₄Cl) या अमोनियम सल्फेट का उपयोग हार्डनर के रूप में किया जाता है; हार्डनर पानी के गिलास के साथ प्रतिक्रिया करके सिलिकिक एसिड जेल उत्पन्न करता है, जो शेल बनाने के लिए दुर्दम्य रेत को ठोस बनाता है और बांधता है.

प्रक्रिया विशेषताएँ:

खोल का निर्माण कोटिंग और सैंडिंग की 3-5 परतों द्वारा किया जाता है, 5-8 मिमी की कुल मोटाई के साथ.

प्रत्येक परत को कोटिंग करने के बाद, शेल को 1-2 मिनट के लिए हार्डनर में डुबोया जाता है, फिर कमरे के तापमान पर 2-4 घंटे के लिए हवा में सुखाएं.

प्रदर्शन & गुणवत्ता पक्ष और विपक्ष

लाभ: कच्चे माल की कम लागत (पानी का गिलास है 1/3 सिलिका सोल की कीमत); सरल प्रक्रिया, विशेष सुखाने वाले उपकरण की कोई आवश्यकता नहीं;

उच्च उत्पादन क्षमता, मध्यम-परिशुद्धता कास्टिंग के बड़े पैमाने पर उत्पादन के लिए उपयुक्त.

सीमाएँ: सिलिका सोल शैल की तुलना में, पानी के गिलास के गोले अवशिष्ट सोडियम सिलिकेट को बरकरार रखते हैं, जिसके परिणामस्वरूप उच्च तापमान की ताकत कम हो जाती है (1000℃ पर ≤15 एमपीए बनाम. सिलिका सोल ≥25 एमपीए) और खराब विरूपण प्रतिरोध.

उत्पादित कास्टिंग की सतह खुरदरी होती है (रा 12.5-25 μm), रेत समावेशन और सिकुड़न सरंध्रता जैसे सामान्य दोषों के साथ; आयामी सटीकता अपेक्षाकृत कम है (सहनशीलता ±0.15–0.3 मिमी).

लागू परिदृश्य:

सतह फिनिश और सटीकता के लिए कम आवश्यकताओं के साथ सामान्य स्टेनलेस स्टील परिशुद्धता कास्टिंग, जैसे सामान्य मशीनरी पार्ट्स, हार्डवेयर ऐसेसोरिज, और कम दबाव वाले पाइपलाइन घटक.

अधिकांश छोटी और मध्यम आकार की फाउंड्री लागत नियंत्रण के लिए इस प्रक्रिया को प्राथमिकता देती हैं.

2.2 सिलिका सोल शैल बनाने की प्रक्रिया

The सिलिका सोल प्रक्रिया उच्च गुणवत्ता वाले स्टेनलेस स्टील की सटीक कास्टिंग के लिए तैयार की गई एक उच्च स्तरीय शेल-निर्माण तकनीक है, यह अपनी उत्कृष्ट आयामी सटीकता और सतह की गुणवत्ता के लिए प्रसिद्ध है.

मूल सिद्धांत:

कोलाइडल सिलिका (सिलिका सोल, कण आकार 10-20 एनएम) बांधने की मशीन के रूप में कार्य करता है, दुर्दम्य रेत के साथ (उच्च शुद्धता जिक्रोन रेत, फ़्यूज्ड सिलिका रेत) समुच्चय के रूप में.

पानी के गिलास के विपरीत, सिलिका सोल को रासायनिक हार्डनर्स की आवश्यकता नहीं होती है; यह निरंतर तापमान और आर्द्रता वाले वातावरण में निर्जलीकरण और संघनन के माध्यम से कठोर हो जाता है.

प्रक्रिया विशेषताएँ:

शेल को कोटिंग और सैंडिंग की 5-7 परतों की आवश्यकता होती है, कुल मोटाई 7-10 मिमी. प्रत्येक परत को एक स्थिर तापमान में सुखाने की आवश्यकता होती है (20-25℃) और लगातार नमी (40-60%) 8-12 घंटे के लिए चैम्बर.

सुखाने की प्रक्रिया महत्वपूर्ण है: धीमा, एक समान सुखाने से यह सुनिश्चित होता है कि खोल घना हो जाता है, दरारों के बिना एक समान संरचना.

प्रदर्शन & गुणवत्ता पक्ष और विपक्ष

लाभ: सिलिका सोल शैल में उच्च शुद्धता होती है (कोई अवशिष्ट क्षारीय पदार्थ नहीं) और उत्कृष्ट उच्च तापमान प्रदर्शन:

1000℃ पर उच्च तापमान शक्ति ≥25 एमपीए, अच्छा थर्मल शॉक प्रतिरोध, और न्यूनतम रैखिक परिवर्तन (≤0.15%) गर्म करने और ठंडा करने के दौरान.

कास्टिंग में उच्च आयामी सटीकता होती है (सहनशीलता ±0.05–0.1 मिमी) और चिकनी सतहें (आरए 3.2-6.3 माइक्रोन),

लगभग कोई रेत समावेशन दोष नहीं; आंतरिक संरचना सघन है, उच्च-स्तरीय अनुप्रयोगों की आवश्यकताओं को पूरा करना.

सीमाएँ: उच्च लागत—सिलिका सोल बाइंडर पानी के गिलास से 3× अधिक महंगा है; निरंतर तापमान और आर्द्रता सुखाने वाला कक्ष उपकरण निवेश को बढ़ाता है;

लंबे समय तक सूखने का समय (कुल सुखाने का समय 48-72 घंटे) उत्पादन क्षमता कम कर देता है, समग्र विनिर्माण लागत को बढ़ाना.

लागू परिदृश्य:

सटीकता के लिए सख्त आवश्यकताओं के साथ उच्च-स्तरीय स्टेनलेस स्टील परिशुद्धता कास्टिंग, सतह खत्म, और आंतरिक गुणवत्ता,

जैसे एयरोस्पेस घटक, चिकित्सा उपकरण, ऑटोमोटिव इंजन के पुर्जे, और समुद्री परिशुद्धता वाल्व.

यह उच्च उत्पाद ग्रेड प्राप्त करने वाले निर्माताओं के लिए पसंदीदा प्रक्रिया है.

2.3 सिलिका सोल कम्पोजिट शैल बनाने की प्रक्रिया

सिलिका सोल मिश्रित प्रक्रिया पानी के गिलास और सिलिका सोल प्रक्रियाओं के लाभों को एकीकृत करती है, गुणवत्ता और लागत के बीच संतुलन बनाना,

और मध्यम-से-उच्च-अंत स्टेनलेस स्टील परिशुद्धता कास्टिंग के बैच उत्पादन के लिए मुख्यधारा की पसंद बन गया है.

मूल सिद्धांत:

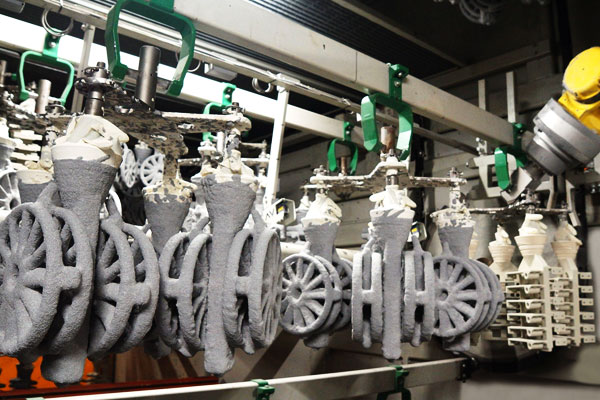

यह "हाइब्रिड बाइंडर" डिज़ाइन को अपनाता है: भीतरी 2-3 परतें (मोम पैटर्न से संपर्क करना) सतह की चिकनाई और आयामी सटीकता सुनिश्चित करने के लिए बाइंडर के रूप में सिलिका सोल का उपयोग करें;

बाहरी 2-3 परतें शेल की ताकत बढ़ाने और लागत कम करने के लिए पानी के गिलास को बांधने की मशीन के रूप में उपयोग करती हैं.

आंतरिक परतों को निरंतर तापमान और आर्द्रता वाले वातावरण में सुखाया जाता है, जबकि बाहरी परतें तेजी से ठीक होने के लिए रासायनिक हार्डनर्स का उपयोग करती हैं.

प्रक्रिया विशेषताएँ:

सिलिका सोल प्रक्रिया की उच्च गुणवत्ता वाली आंतरिक परत और पानी के गिलास प्रक्रिया की कम लागत वाली बाहरी परत को जोड़ती है;

कुल शैल मोटाई 6-9 मिमी, कुल उत्पादन चक्र 24-36 घंटे - शुद्ध सिलिका सोल प्रक्रिया से तेज़ और शुद्ध पानी ग्लास प्रक्रिया से अधिक सटीक.

प्रदर्शन & गुणवत्ता पक्ष और विपक्ष

लाभ: गुणवत्ता स्थिरता जल ग्लास प्रक्रिया से बेहतर है लेकिन शुद्ध सिलिका सोल प्रक्रिया से थोड़ी कमतर है; कास्टिंग की सतह फिनिश Ra 6.3–12.5 μm और आयामी सटीकता ±0.1–0.2 मिमी है, अधिकांश मध्यम-से-उच्च-अंत यांत्रिक उत्पादों की आवश्यकताओं को पूरा करना.

शुद्ध सिलिका सोल प्रक्रिया की तुलना में उत्पादन लागत 40-50% कम है, उच्च गुणवत्ता वाली कास्टिंग के लिए वॉटर ग्लास प्रक्रिया की तुलना में अधिक दक्षता के साथ.

सीमाएँ: एकल-प्रक्रिया शेल बनाने की तुलना में प्रक्रिया नियंत्रण अधिक जटिल है; सिलिका सोल की भीतरी परत और पानी के गिलास की बाहरी परत के बीच इंटरफेस को प्रदूषण से बचने के लिए सख्त पैरामीटर मिलान की आवश्यकता होती है;

यह शुद्ध सिलिका सोल प्रक्रिया के परिशुद्धता स्तर तक नहीं पहुंच सकता है.

लागू परिदृश्य:

मध्यम से उच्च अंत स्टेनलेस स्टील यांत्रिक उत्पादों का बैच उत्पादन, जैसे हाइड्रोलिक घटक, परिशुद्धता गियर, पंप प्ररित करनेवाला, और निर्माण मशीनरी पार्ट्स.

यह गुणवत्ता और लागत-प्रभावशीलता दोनों का अनुसरण करने वाले निर्माताओं के लिए सर्वोत्तम विकल्प है.

3. उच्च गुणवत्ता वाले स्टेनलेस स्टील कास्टिंग शेल के लिए महत्वपूर्ण नियंत्रण बिंदु

भले ही शंख बनाने की प्रक्रिया अपनाई गई हो, शेल गुणवत्ता और कास्टिंग प्रदर्शन सुनिश्चित करने के लिए कई प्रमुख नियंत्रण बिंदुओं का सख्ती से पालन किया जाना चाहिए:

- बाइंडर एकाग्रता नियंत्रण: पानी के गिलास के लिए, मापांक 2.8-3.2 और घनत्व 1.26-1.30 ग्राम/सेमी³ इष्टतम हैं;

सिलिका सोल के लिए, ठोस सामग्री 30-32% और पीएच 9-10 कोटिंग स्थिरता और बंधन शक्ति सुनिश्चित करते हैं. - आग रोक रेत मिलान: भीतरी परतें महीन दाने वाली रेत का उपयोग करती हैं (100-200 जाल) चिकनाई के लिए; बाहरी परतें मोटे दाने वाली रेत का उपयोग करती हैं (40-80 जाल) ताकत के लिए.

पिघले हुए स्टील के साथ रासायनिक प्रतिक्रिया से बचने के लिए स्टेनलेस स्टील कास्टिंग के लिए उच्च शुद्धता वाले जिक्रोन रेत को प्राथमिकता दी जाती है. - सुखाने & सख्त करने के पैरामीटर: पानी के गिलास के गोले के लिए, हार्डनर सांद्रता 20-25% एक समान इलाज सुनिश्चित करती है;

सिलिका सोल शैल के लिए, निरंतर तापमान 22±2℃ और आर्द्रता 50±5% टूटने और प्रदूषण को रोकता है. - शैल परत डिज़ाइन: परतों की संख्या और मोटाई कास्टिंग आकार द्वारा निर्धारित की जाती है: छोटी कास्टिंग (≤50 मिमी) 3-4 परतों की आवश्यकता है,

मध्यम कास्टिंग (50-200 मिमी) 5-6 परतें, बड़ी कास्टिंग (>200 मिमी) 7-पिघले हुए स्टील के प्रभाव को झेलने के लिए 8 परतें. - de-वैक्सिंग & भूनने पर नियंत्रण: शंख बनाने के बाद, 100-120℃ पर डी-वैक्सिंग करने से मोम के पैटर्न पूरी तरह से हट जाते हैं;

2-4 घंटे के लिए 900-1050℃ पर भूनने से अवशिष्ट कार्बनिक पदार्थ समाप्त हो जाते हैं, शैल शक्ति में सुधार करता है, और कास्टिंग में गैस दोष को कम करता है.

4. शेल सिस्टम का तुलनात्मक मूल्यांकन

| विशेषता / संपत्ति | पानी का गिलास (सोडियम सिलिकेट) | सिलिका सोल | हाइब्रिड (पानी का गिलास + सिलिका सोल) |

| जिल्दसाज़ / सख्त करने की विधि | अमोनियम क्लोराइड या CO₂ के साथ सख्त करना | कोलाइडल सिलिका + अम्ल उत्प्रेरक, नियंत्रित तापमान/आर्द्रता में सुखाया गया | दोनों विधियों का संयोजन |

| आयामी सटीकता | मध्यम | उच्च | मध्यम ऊँचाई |

| सतह खत्म | मध्यम से निम्न | उच्च | मध्यम ऊँचाई |

| थर्मल & यांत्रिक शक्ति | मध्यम | उच्च | मध्यम-उच्च |

| लागत | कम | उच्च | मध्यम |

| विशिष्ट अनुप्रयोग | सामान्य मशीनरी, कम परिशुद्धता कास्टिंग | उच्च परिशुद्धता घटक, एयरोस्पेस, वाल्व, पंप | बेहतर गुणवत्ता के साथ बड़े पैमाने पर उत्पादित यांत्रिक घटक |

प्रमुख लाभ |

कम लागत, सरल प्रक्रिया | उत्कृष्ट आयामी नियंत्रण, श्रेष्ठ सतह खत्म, कम दोष दर | पानी के गिलास से बेहतर स्थिरता, शुद्ध सिलिका सोल की तुलना में कम लागत |

| प्रमुख सीमाएँ | उच्च तापमान पर कम ताकत, विरूपण की संभावना, खुरदरी सतह, अधिक दोष | अधिक लागत, लंबे समय तक प्रसंस्करण समय, सख्त पर्यावरण नियंत्रण की आवश्यकता है | सतह की फिनिश और परिशुद्धता शुद्ध सिलिका सोल जितनी ऊंची नहीं है, प्रक्रिया नियंत्रण की अभी भी आवश्यकता है |

5. निष्कर्ष

स्टेनलेस स्टील परिशुद्धता कास्टिंग में शेल निर्माण एक निर्णायक तकनीक है, सटीकता को सीधे प्रभावित करना, सतह की अखंडता, और दोष गठन.

जबकि पानी का गिलास, सिलिका सोल, और समग्र शेल सिस्टम में प्रत्येक के अंतर्निहित लाभ और सीमाएँ हैं, कोई भी एक प्रक्रिया सार्वभौमिक रूप से इष्टतम नहीं है.

आधुनिक परिशुद्धता कास्टिंग तेजी से अनुकूल हो रही है प्रक्रिया अनुकूलन और हाइब्रिड शेल रणनीतियाँ, स्थिर गुणवत्ता सुनिश्चित करते हुए प्रदर्शन और लागत को संतुलित करना.

उचित शेल सिस्टम चयन और कठोर प्रक्रिया नियंत्रण के माध्यम से, निर्माता लगातार उच्च गुणवत्ता वाले स्टेनलेस स्टील सटीक कास्टिंग का उत्पादन कर सकते हैं जो मांग वाले औद्योगिक मानकों को पूरा करते हैं.