1. Zavedení

Tlakové lití kombinuje vysokorychlostní výrobu s výjimečnou přesností dílů.

Vtlačením roztaveného kovu do přesně opracovaných ocelových průvlaků pod tlaky až 200 MPA,

tento proces běžně poskytuje složité součásti s tenkými stěnami (dolů k 0.5 mm), těsné tolerance (± 0.1 mm), a hladké povrchové úpravy (Ra 0.8 µm).

Protože se v 19. století vyvinula z nízkotlakých gravitačních metod k dnešním vysokotlakým strojům schopným cyklování v pod 10 sekundy,

tlakové lití umožnilo lehkost, nákladově efektivní řešení v různých průmyslových odvětvích.

Důležité, nahrazení oceli tlakově litým hliníkem nebo hořčíkem může snížit hmotnost dílu o 30–50 %, přímo přispívá k úspoře paliva v automobilovém a leteckém průmyslu.

Tento článek nabízí hloubkové zkoumání tlakového lití, jeho základní principy, typy procesů, materiály, designové úvahy, a aplikace, vybavit inženýry znalostmi potřebnými k využití jeho plného potenciálu.

2. Co je lití?

Tlakové lití je vysoce přesný proces odlévání kovů, při kterém je roztavený kov vstřikován pod vysokým tlakem do opakovaně použitelné ocelové formy, známý jako kostka.

Tyto raznice jsou zakázkově opracovány na přesné geometrie, umožňující výrobu komplexních, detailní díly s úzkými tolerancemi, vynikající rozměrová stálost, a hladké povrchové úpravy.

Kombajny pro tlakové lití metalurgie roztaveného kovu s přesné nástroje tvořit části v rychlém cyklu.

Základní tok zahrnuje:

Zavírání matrice

Hydraulické nebo mechanické svěrky lisují dvě poloviny matrice („vyrovnat se“ a „táhnout“) spolu se silami od 50 kN pro malé zinkovací stroje do 5,000 kN pro velké lisy na hliník.

Správné upnutí zabraňuje oddělování záblesků a trysek při vstřikovacích tlacích 100–200 MPa.

Tání kovu

Slitina se taví v peci na řízenou teplotu – typicky 680–720 °C pro hliník A380 a A383, nebo 380 °C pro zinek Zamak.

Konzistence teploty v rozmezí ± 5 °C zajišťuje tekutost a minimalizuje poréznost.

Injekce

Plunžr nebo píst žene taveninu přes vstřikovací pouzdro do dutiny formy přes vtoky a běžce. Rychlosti střely překračují 2 m/s k vyplnění složitých geometrií před začátkem tuhnutí.

Hliníkové stroje používají systém studených komor (kov nabíraný do samostatného brokového pouzdra), zatímco zinek a hořčík často využívají mechanismy horké komory (vstřikovací komora ponořená do taveniny).

Tuhnutí

Během několika vteřin, kov se ochlazuje proti chlazeným povrchům formy (chlazené kanálky s cirkulací vody), dosažení úplného ztuhnutí.

Časy cyklů se liší podle slitiny a velikosti součásti – 10–30 sekund pro malé zinkové součásti, až do 60 sekund pro velká hliníková pouzdra.

Vyhazování a ořezávání

Po otevření kostky, vyhazovací čepy vytlačují odlitek ven.

Flash a přebytečný materiál jsou odstraněny ořezávacími lisy nebo robotickými pilami, vytvoření součásti téměř čistého tvaru připravené pro jakékoli požadované sekundární operace.

Zápustky – vyrobené z kalených nástrojových ocelí, jako je H13 – definují každý prvek součásti, od tenkých stěn až po integrované nálitky.

Přesné obrábění a povrchové úpravy (nitriding, PVD povlaky) prodloužit životnost zemřít, které se mohou pohybovat od 100,000 střely pro hliník do konce 1 miliony ran za zinek.

Pevným ovládáním každého kroku – upínací silou, teplota tání, vstřikovací profil, teplota formy – tlakové lití poskytuje výjimečně konzistentní, vysoce kvalitní díly v měřítku.

3. Typy procesů tlakového lití

Stroje na tlakové lití používají dvě základní metody –horká komora a chladící komora– každá optimalizovaná pro různé slitiny a geometrie součástí.

Pochopení jejich rozdílů pomáhá inženýrům vybrat správný proces pro nákladovou efektivitu, kvalita dílu, a doba cyklu.

Tlakové lití s horkou komorou

Horká komora zemřete, také známý jako casting, je unikátní proces tlakového lití, který se primárně používá pro kovy s nízkou teplotou tání, jako je zinek, cín, a slitiny olova.

V tomto procesu, tavicí pec je integrována do tlakového licího stroje, vytvoření kontinuálního a efektivního výrobního cyklu.

Klíčovou součástí tlakového licího stroje s horkou komorou je vstřikovací mechanismus ve tvaru husího krku, který je ponořen v lázni roztaveného kovu.

Když je stroj aktivován, píst uvnitř husího krku vtahuje roztavený kov do vstřikovacího válce.

Pak, je aplikován vysoký tlak, aby protlačil roztavený kov skrz husí krk a do dutiny formy.

Jakmile je dutina naplněna, kov tuhne, a matrice se otevře pro vysunutí hotového dílu. Tento proces se rychle opakuje, umožňující velkoobjemovou výrobu.

Klíčové vlastnosti:

- Slitiny: Ideální je zinek a hořčík, díky jejich nízkému bodu tání (≈ 380 °C pro zinek, ≈ 650 °C pro hořčík).

- Doba cyklu: Výjimečně rychlé – často 8–15 sekund – protože kov zůstává v kontaktu se zdrojem tepla.

- Hmotnost střely: Obecně omezeno na malé části (< 100 G) aby bylo zajištěno rychlé naplnění a rychlé zotavení.

Výhody:

- Velmi vysoká produktivita pro malé, složité části (NAPŘ., svorky baterie, malé převody).

- Nízké provozní náklady díky minimálním přesunům.

Omezení:

- Nevhodné pro hliník nebo vysokoteplotní slitiny (koroze a eroze součástí čerpadla).

- Hmotnost střely a tlak jsou omezeny konstrukcí mechanického táhla.

Tlakové lití se studenou komorou

Tlakové lití se studenou komorou je všestrannější proces tlakového lití, který je vhodný pro širokou škálu kovů, včetně slitin s vyšší teplotou tání, jako je hliník, hořčík, a některé slitiny mědi.

V tomto procesu, tavicí pec je oddělena od tlakového licího stroje.

Roztavený kov je nejprve nabírán z pece do samostatného brokového pouzdra, což je studená komora.

Píst pak tlačí kov z brokové objímky do dutiny formy pod vysokým tlakem.

Na rozdíl od tlakového lití s horkou komorou, kde je vstřikovací mechanismus ponořen v roztaveném kovu,

vstřikovací pouzdro u tlakového lití se studenou komorou se plní roztaveným kovem až těsně před vstřikováním, snížení rizika oxidace kovů a kontaminace.

Poté, co kov ztuhne v dutině formy, kostka se otevře, a díl se vysune.

Klíčové vlastnosti:

- Slitiny: Vhodné pro hliník, měď, a slitiny mosazi s body tání výše 650 ° C.. Mezi běžné známky patří Hliník A380, A383, a Slitina mědi C86300.

- Doba cyklu: Delší než v horké komoře – obvykle 20–60 sekund – kvůli kroku nabírání a požadovanému ochlazení mezi výstřely.

- Hmotnost střely: Pojme velké odlitky až 10 kg nebo více, jako jsou skříně automobilových převodovek.

Výhody:

- Zvládá širší škálu slitin, zejména hliník a měď.

- Umožňuje vyšší hmotnosti střely a vyšší vstřikovací tlaky pro složité, silnější úseky.

Omezení:

- Zvýšená doba cyklu a spotřeba energie na jeden výstřel díky přenosu kovu a obnově teploty.

- Složitější údržba návleků díky adhezi a oxidaci kovu.

4. Materiály používané při tlakovém lití

Výběr správné slitiny je při tlakovém lití nejdůležitější, protože přímo ovlivňuje výkon součásti, životnost nástroje, a výrobní náklady.

Mezi nejběžnější materiály pro tlakové lití patří hliník, zinek, hořčík, a měď slitiny.

| Rodina slitin | Běžné třídy tlakového lití | Klíčové vlastnosti | Typické aplikace |

| Hliník | A380, A383, A413, ADC12 | • Hustota ~ 2.70 g/cm³• Tepelná vodivost ~ 120 W/m·K• Smrštění 1,2–1,5 %• Dobrá odolnost proti korozi | Převodové skříně, bloky motoru, pouzdra chladičů |

| Zinek | ZA-27, Načítání 3 (101 ZL), Načítání 5 | • Hustota ~ 6,6–7,1 g/cm³• Bod tání ~ 380 °C• Vynikající tekutost (↓0,3 mm stěny)• Vynikající povrchová úprava | Přesné konektory, malé převody, dekorativní hardware |

Hořčík |

AM60B, AZ91D, ST43 | • Hustota ~ 1.8 g/cm³ (nejlehčí)• Tepelná vodivost ~ 75 W/m·K• Smrštění 1,0–1,2 %• Dobré tlumení | Kryty elektroniky, obložení interiéru automobilů, a UAV komponenty |

| Slitiny mědi | C86200, C86300, C95500 | • Hustota ~ 8.5 g/cm³• Tepelná vodivost 200–400 W/m·K• Vysoké opotřebení & odolnost proti korozi | Komponenty chladiče, pouzdra, a námořní armatury |

5. Zařízení pro tlakové lití

Úspěšné tlakové lití závisí na synergii mezi robustním strojním zařízením a přesnými nástroji.

Mezi hlavní části vybavení patří tlakový licí stroj, The zemřít (plíseň) shromáždění,

The brokové pouzdro a vstřikovací systém, a pomocné podpůrné systémy které udržují optimální procesní podmínky.

Stroj na tlakové lití

- Upínací jednotka: Poskytuje sílu k udržení dvou polovin matrice (zvládnout a přetáhnout) uzavřeno proti vstřikovacímu tlaku.

Upínací síly se pohybují od 50 kN pro malé lisy zinku až 5,000 kN pro velké hliníkové stroje. - Vstřikovací jednotka: Obsahuje brokovou objímku a píst (chladná komora) nebo husí krk a vratný píst (horká komora).

Moderní vstřikovací jednotky dosahují rychlostí výstřelu až 2-5 m/s, umožňující úplné vyplnění dutiny 20– 100 ms pro tenkostěnné profily. - Řídicí systém: CNC řízení reguluje rychlost vstřikování a profily tlaku, teplota zemřít, a načasování cyklu.

Zpětná vazba s uzavřenou smyčkou zajišťuje opakovatelnost v rozmezí ± 2% cílových parametrů.

Zemřít (Plíseň) Shromáždění

- Materiál: Vysoce kvalitní nástrojové oceli jako např H13 (horká práce) nebo P20 (předtvrzené) odolávat teplotám slitiny 400–700 ° C. a desítky tisíc tepelných cyklů.

- Vložky do jádra a dutin: Obrobeno s tolerancí ± 0.02 mm, s konformními nebo přímo vrtanými chladicími kanály pro udržení teplot matrice mezi nimi 200–350 °C.

- Povlaky & Povrchové úpravy: Nitriding, PVD, nebo tvrdé chromování prodlužuje životnost matrice o 20–50 % a snižuje pájení hliníku nebo zinku.

Prostřelený rukáv & Vstřikovací systém

- Objímka studené komory: Odnímatelné pouzdro broku ve strojích se studenou komorou musí odolávat tepelnému šoku a přilnavosti kovu. Typické průměry vrtání se pohybují od 30– 200 mm přizpůsobit hmotnosti střel 50 g do 10 kg.

- Husí krk s horkou komorou: Integrovaný do pece, husí krk vyžaduje korozivzdorné slitiny nebo keramické obložení pro manipulaci s roztaveným zinkem nebo hořčíkem 380–650 ° C..

- Píst & Těsnění: Grafitová nebo keramická těsnění odolná proti opotřebení udržují tlak při pohybu až do 300 cyklů za minutu při vysokorychlostním lití zinku.

Pomocné podpůrné systémy

- Tání & Holdingové pece: Pro chladící komoru, kelímkové nebo rotační pece udržují taveninu na ± 5 °C cílové teploty.

Horkokomorové stroje využívají pánvové pece se zabudovanými skimmery a teplotními sondami. - Chladiče & Regulace teploty: Vodní nebo olejové chladiče regulují teplotu matrice. Průtoky 20-60 l/min na chladicí okruh odebrat 5– 15 kW tepla na polovinu formy.

- Výstřel & Ořezávací stanice: Automatizované ořezávací lisy (100– síla 500 kN) a tryskací skříně vyčistěte blesk a vodicí lišty, příprava odlitků pro kontrolu a konečnou úpravu.

- Vakuum & Tlakově asistované systémy: Vakuové otvory v matrici odstraňují zachycený vzduch a plyny, snížení pórovitosti až o 80%.

Asistenční nebo protitlakové systémy dále zlepšují kvalitu plnění v náročných geometriích.

6. Úvahy o designu pro tlakové lití

Navrhování dílů pro tlakové lití vyžaduje rovnováhu mezi vyrobitelností, výkon, a náklady.

Tloušťka stěny a jednotnost

- Optimální rozsah: Většina tlakově litých dílů má tloušťku stěny mezi 1.0 mm do 4.0 mm, v závislosti na slitině.

- Jednotnost: Vyhněte se náhlým změnám tloušťky stěny, abyste zabránili vzniku horkých míst, pórovitost, a deformace během tuhnutí.

- Zužující se (Návrh): Přidat a úhel ponoru 1°–3° na stranu pro usnadnění snadného vysunutí z matrice.

Geometrie a složitost součásti

- Složité tvary: Tlakové lití podporuje složité geometrie, ale je třeba se vyhnout ostrým vnitřním rohům, aby se snížila koncentrace napětí.

- Filety a poloměry: Začlenit filé (minimální 0.5 poloměr mm) na vnitřních spojích pro zlepšení toku kovu a životnosti matrice.

- Podříznutí: Minimalizujte podříznutí; v případě potřeby, použití skluzavky nebo zvedáky, které zvyšují složitost nástrojů a náklady.

Gating a Runners

- Design brány: Správná velikost a umístění brány pomáhá usměrňovat tok kovu, aby se zabránilo turbulenci a zachycení vzduchu.

- Systém běžců: Vyvážené vodicí lišty podporují rovnoměrné vyplnění dutiny. Brány ventilátoru nebo závorkové brány lze použít pro tenké řezy.

- Přepadové studny & Otvory: Slouží ke sběru nečistot a vzduchu. Vakuové otvory mohou snížit poréznost a zlepšit hustotu.

Tolerance a povrchová úprava

- Rozměrové tolerance: Typické lineární tolerance se pohybují od ±0,05 mm až ±0,25 mm, v závislosti na velikosti a přesnosti nástroje.

- Kvalita povrchu: Drsnost povrchu odlitku je obecně Ra 1,6–6,3 µm. Hladší povrchy mohou vyžadovat leštění nebo nátěr.

- Kompenzace smrštění: Návrh musí brát v úvahu rychlosti smrštění specifické pro slitinu (NAPŘ., Al ~1,2 %, Zn ~0,7 %).

7. Operace po odlévání

Operace po lití při tlakovém lití jsou zásadní pro zvýšení rozměrové přesnosti, povrchová úprava, Mechanické vlastnosti, a celkovou funkčnost poslední části.

Oříznutí a odstranění blesku

- Flash Formace: Při lití pod tlakem, přebytečný materiál (blikat) se mohou tvořit podél dělicích čar, otvory pro vyhazovací kolíky, nebo průduchy v důsledku vysokotlakého proudění kovu.

- Metody:

-

- Mechanické ořezávání pomocí hydraulických lisů nebo mechanických razníků pro přesnost a rychlost.

- Ruční odjehlování pro maloobjemové nebo složité díly.

- Robotické nebo CNC ořezávání pro automatizované, konzistentní konečná úprava hran.

Tepelné zpracování

- Účel: Některé tlakově lité slitiny těží z tepelného zpracování pro zlepšení pevnosti, tažnost, nebo rozměrová stabilita.

- Běžná léčba:

-

- Stárnutí/Srážkové tvrdnutí (zejména pro hliníkové slitiny jako A356).

- Žíhání ke zmírnění zbytkového napětí a zlepšení obrobitelnosti.

- Léčba roztokem následuje stárnutí (Povaha T6) pro specifické cíle mechanického výkonu.

Poznámka: Možnosti tepelného zpracování jsou u mnoha tlakově litých slitin omezené kvůli jejich poréznosti nebo přítomnosti fází s nízkou teplotou tání.

Povrchová úprava

- Výstřel / Tryskání pískem:

-

- Odstraňuje oxidaci, flash zbytky, a připravuje povrch pro nátěry.

- Leštění:

-

- Mechanické leštění kosmetických dílů, jako jsou kryty spotřebičů nebo spotřební elektroniky.

- Pokovování a povlakování:

-

- Elektroplatování (NAPŘ., chrom nebo nikl) pro odolnost proti korozi a estetiku.

- Práškový povlak / Malování pro barvu, UV odolnost, a ochranu proti opotřebení.

- Eloxování (hlavně pro hliník) pro zlepšení odolnosti proti korozi a oděru.

- Pasivace:

-

- Zlepšuje odolnost proti korozi odstraněním volného železa z povrchu.

Obrábění a přesné dokončování

- Proč je potřeba: Tlakové lití nemusí splňovat požadavky na přísnou toleranci nebo hladkost pro některé kritické rozměry.

- Operace:

-

- Frézování, vrtání, klepání: Pro přesné prvky, jako jsou závity, pářící se tváře, nebo těsnicí plochy.

- CNC obrábění: Zajišťuje opakovatelnost a komplexní tvarování.

- Příspěvek: Design by měl zahrnovat další materiál (obvykle 0,2–0,5 mm) pro obrábění.

8. Kvalitní, Vady, a Inspekce

Běžné vady

- Pórovitost: Plyn zachycený během vstřikování nebo tuhnutí vytváří dutiny, oslabení dílu.

- Studené zavřené: K neúplným spojům dochází, když se roztavený kov plně nespojí.

- Tryskání: Vysokorychlostní proudy kovů způsobují turbulence a povrchové defekty.

- Zápustkové pájení: Roztavený kov přilne k matrici, ztěžuje vyhazování.

- Srážení: Kontrakce kovu během ochlazování vede ke stopám po propadu nebo vnitřním dutinám.

Strategie zmírňování

- Pórovitost: Vylepšete konstrukci ventilace nebo použijte vakuové lití k odstranění vzduchu z dutiny.

- Studené zavřené: Upravte teplotu kovu, rychlost vstřikování, nebo vtokový systém.

- Zápustkové pájení: Používejte vhodná maziva a udržujte povrch matrice.

Inspekční metody

- Rentgenová kontrola: Detekuje vnitřní vady, jako je pórovitost, zobrazením vnitřku součásti.

- Kontrola penetrantu barviva: Identifikuje vady povrchového otevření, jako jsou praskliny.

- Kontrola rozměrů: Souřadnicové měřicí stroje (CMMS) zajistit, aby díly splňovaly rozměrové požadavky.

Metodiky řízení kvality

- Statistická kontrola procesů (Spc): Monitoruje parametry procesu, aby zjistil trendy a odchylky, které by mohly vést k defektům.

- Six Sigma: Zaměřuje se na snížení variability procesů, zaměřené na míru vad 3.4 vady na milion příležitostí.

9. Aplikace tlakového lití

Tlakové lití hraje v moderní výrobě klíčovou roli, poskytující komplex, velkoobjemové kovové součásti s úzkými tolerancemi, Vynikající povrchové úpravy, a vynikající poměr pevnosti k hmotnosti.

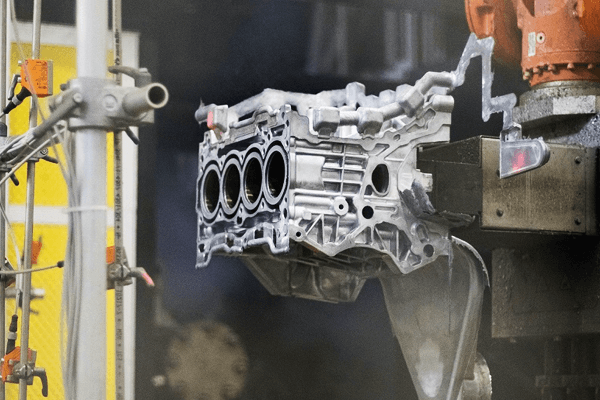

Automobilový průmysl

Tlakové lití je základním kamenem výroby automobilů, kde je důležitá lehkost a odolnost. Mezi běžné aplikace patří:

- Převodové skříně

- Bloky motoru a hlavy válců

- Komponenty řízení a odpružení

- Elektronické kryty a konektory

- Kryty baterií EV a součásti motoru (pro elektrická vozidla)

Spotřební elektronika

Miniaturizace, estetika, a tepelný management dělají z tlakového lití ideální proces pro elektronické součástky. Typické aplikace:

- Obaly na smartphony a notebooky (slitiny hořčíku nebo zinku)

- Chladiče a kryty stínění EMI

- Kryty kamer, vnitřní rámy, a přístavy

Aerospace a obrana

Tlakové lití se používá pro nekritické konstrukční a vysoce výkonné sekundární díly v letectví, pomáhá snižovat hmotnost bez obětování odolnosti.

- Kryty avioniky

- Držáky přístrojů

- Komponenty palivového systému

- Kryty a držáky radarů

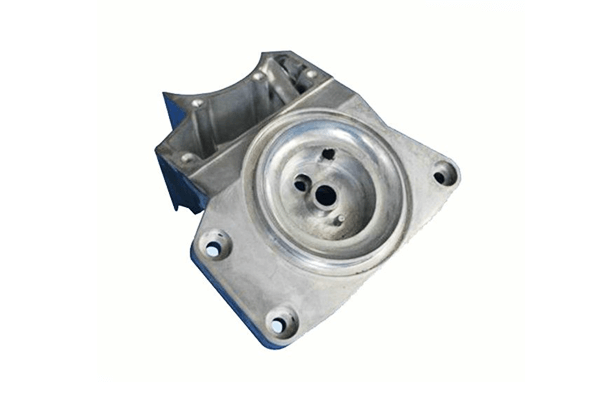

Průmyslové vybavení

V těžkých strojích a průmyslových systémech, tlakově lité komponenty podporují strukturální, Hydraulické, a tepelné aplikace:

- Tělesa čerpadel a tělesa ventilů

- Ložiskové pouzdra

- Kryty motorů a převodovky

- Přístrojové skříně

Telekomunikace a elektro

Tlakové lití podporuje výrobu spolehlivých, velkoobjemová elektrická infrastruktura a komunikační komponenty:

- Kabelové konektory a propojovací krabice

- RF a anténní kryty

- Skříně odvádějící teplo pro napájecí zdroje

Zdravotnické prostředky

Tlakové lití přispívá k nízké hmotnosti, kompaktní lékařské komponenty s vysokou čistotou a přesností:

- Rukojeti nástrojů a části chirurgických nástrojů

- Kryty zobrazovacích zařízení

- Kryty přenosných zařízení

Odlévání hořčíku se v lékařských aplikacích rozšiřuje díky své biokompatibilitě a nízké hustotě.

Obnovitelná energie a EV systémy

Vznikající zelené technologie stále více spoléhají na velkoobjemové kovové díly, a tlakové lití poskytuje škálovatelnost a materiálovou efektivitu:

- Kryty měničů

- Baterie a konstrukční rámy

- Řídicí skříně větrných turbín

Domácí spotřebiče a hardware

Odolný, estetický, a sériově vyráběné díly činí tlakové lití ideální pro spotřební hardware:

- Kliky a zámky dveří

- Mikrovlnné držáky, komponenty chladničky

- Svítidla a skříně ventilátorů

10. Výhody a omezení tlakového lití

Tlakové lití nabízí výkonné výrobní řešení pro výrobu komplexu, vysoce přesné kovové součásti v měřítku.

Výhody lití

Vysoká rozměrová přesnost a preciznost

Tlakovým litím lze dosáhnout úzkých tolerancí (tak nízké, jak ±0,05 mm), Snížení potřeby rozsáhlého obrábění. Díky tomu je ideální pro díly se složitou geometrií a protilehlými povrchy.

Vynikající povrchová úprava

Části se obvykle objevují s hladkým povrchem 1–2,5 μm Ra, často vhodné pro přímé použití nebo minimální následné zpracování.

Dekorativní povrchové úpravy jako chromování, malování, nebo práškové lakování lze také snadno aplikovat.

Vysoké produkční sazby

Časy cyklů jsou rychlé – často mezi nimi 30 sekund a 2 minut na výstřel, díky čemuž je tlakové lití ideální pro hromadnou výrobu.

Jedna sada lisovacích nástrojů může vyrobit desítky tisíc až miliony dílů, než je potřeba vyměnit.

Materiálová účinnost

Minimální odpad materiálu díky výrobě téměř čistého tvaru. Recyklované slitiny lze znovu použít s náležitou kontrolou, posílení udržitelnosti.

Tenkostěnné, Lehké komponenty

Tlakové lití umožňuje tenčí části stěn (jak nízké jako 1 mm pro zinek a 2 MM pro hliník),

což z něj činí preferovanou metodu pro průmyslová odvětví citlivá na hmotnost, jako je automobilový průmysl, Aerospace, a spotřební elektroniky.

Integrace více funkcí

Více konstrukčních prvků – závity, žebra, šéfové, nebo závěsy – lze je odlévat do jediné součásti, snížení montážních požadavků a nákladů.

Omezení tlakového lití

Vysoké počáteční náklady na nástroje a vybavení

Nástroje (umírá) a stroje na tlakové lití jsou drahé, což činí proces ekonomicky životaschopným pouze pro vysoké objemy výroby. Typické náklady na matrice se pohybují od $10,000 do konce $100,000.

Omezeno na neželezné kovy

Tlakové lití se používá hlavně pro hliník, hořčík, zinek, a slitiny mědi. Železné kovy jako ocel a železo mají teploty tání příliš vysoké pro konvenční formy pro tlakové lití.

Pórovitost a zachycování plynu

Kvůli vysokotlakému vstřikování, vnitřní pórovitost je běžná. To může omezit strukturální integritu dílu a způsobit problematické tepelné zpracování nebo svařování.

Omezení velikosti a tloušťky

Zatímco malé až středně velké díly jsou ideální, velmi velké odlitky jsou obtížné kvůli omezením upínání stroje a tepelnému řízení.

Také, velmi silné části mohou vést k defektům, jako je smrštění nebo horká místa.

Omezený výběr slitin

Ne všechny slitiny jsou vhodné pro tlakové lití. Slitiny musí mít dobrou slévatelnost a nízké teploty tání, omezení pružnosti materiálu.

Může být vyžadováno dodatečné zpracování

I přes vysokou kvalitu povrchu, obrábění, ořezávání, nebo je často potřeba dokončovací práce – zejména u kritických prvků nebo úzkých tolerancí.

11. Porovnání tlakového lití s jinými procesy lití

Tlakové lití je jedním z několika procesů odlévání kovů používaných v moderní výrobě.

I když vyniká ve specifických oblastech, jako je rozměrová přesnost, povrchová úprava, a produkce s vysokým objemem,

nemusí to být vždy nejlepší volba v závislosti na aplikaci, rozpočet, a materiálové požadavky.

Tato část porovnává tlakové lití se třemi hlavními alternativami: lití písku, Investiční obsazení, a trvalé lití do forem.

| Kritéria | Zemřít | Lití písku | Investiční obsazení | Trvalé lití formy |

Objem výroby |

Vysoký | Nízký až střední | Nízký až střední | Střední |

| Náklady na nástroje | Vysoký (kovové raznice, složité stroje) | Nízký (opakovaně použitelné vzory, pískové formy) | Mírný (vosk umírá, keramické mušle) | Mírný (opakovaně použitelné kovové formy) |

| Rozsah materiálu | Neželezné slitiny (Al, Zn, Mg) | Velmi široký (včetně litiny, ocel, slitiny) | Velmi široký (zahrnuje ocel, nikl, titan, kobalt) | Většinou neželezné (Al, Mg, Cu) |

| Rozměrová přesnost | Velmi vysoká (±0,05 mm) | Nízký až střední (± 0,5–2 mm) | Velmi vysoká (± 0,1 mm) | Střední (± 0,25–0,5 mm) |

Povrchová úprava |

Vynikající (1-2,5 μm Ra) | Chudé až spravedlivé (6-12 μm Ra) | Vynikající (1-1,5 μm Ra) | Dobrý (2-6 μm Ra) |

| Tloušťka stěny | Tenký (jen 1–2 mm) | Tlustý (>4 mm) | Střední (obvykle >2.5 mm) | Střední |

| Složitost součásti | Vysoký (omezené vnitřní vlastnosti, žádné podříznutí) | Velmi vysoká (flexibilní s jádry) | Extrémně vysoká (jemné detaily, Složité geometrie) | Střední (preferovány jednodušší geometrie) |

| Doba cyklu | Velmi rychle (sekund na díl) | Pomalý (minuty až hodiny) | Pomalý (výroba skořápky + nutné vyhoření) | Mírný |

| Mechanické vlastnosti | Dobrý (kvůli rychlému ochlazení, ale s obavami o poréznost) | Proměnná (záleží na materiálu a chlazení) | Vynikající (hustý, jemnozrnný) | Dobrý (jemnější zrno než lití do písku) |

Následné zpracování |

Obvykle minimální (díky téměř čistému tvaru) | Významný (ořezávání, obrábění, čištění) | Minimální až střední (pro dokončování v těsné toleranci) | Minimální až střední |

| Příklady aplikace | Automobilový průmysl, elektronika, železářské zboží | Velké průmyslové odlitky, Prototypy | Aerospace, lékařské implantáty, šperky | Strukturální části, Kola, převodové skříně |

| Typická omezení | Vysoké náklady na nástroje, omezeno na nízkotavitelné slitiny, pórovitost | Nízká přesnost, hrubý povrch, pracné | Pomalý, nákladné pro velké objemy, omezená velikost | Nižší složitost, pomalejší cyklus než tlakové lití |

Shrnutí:

- Zemřít je ideální pro velkoobjemový, vysoce přesný, a Vynikající povrchová úprava požadavky na neželezné slitiny.

- Lití písku je nákladově efektivní pro velký, nízké množství, nebo železný komponenty s méně přísné tolerance.

- Investiční obsazení nabízí nejvyšší detaily a všestrannost materiálů, zejména pro složité díly v oblasti letectví nebo medicíny.

- Trvalé lití formy stávky a váhy mezi tlakovým litím a litím do písku, vhodné pro střední běhy s dobrý konec.

12. Závěr

Tlakové lití stojí jako a základní kámen moderní výroby, umožňující hromadnou výrobu lehkých, vysoce přesné komponenty v automobilovém průmyslu, elektronika, Aerospace, a za nimi.

Pochopením základů procesu, Materiálové vlastnosti, design matrice, a kontroly kvality,

inženýři mohou využít tlakové lití k dosažení optimálního výkonu, nákladová efektivita, a udržitelnost ve svých produktech.

Jako průmysl 4.0, aditivní nářadí, a nové slitiny postupují, role lití pod tlakem bude jen růst, napájení aplikací nové generace v oblasti elektrické mobility, obnovitelná energie, a lékařských technologií.

Zakázkové služby tlakového lití od společnosti DIE

TENTO nabízí vysokou kvalitu zvyk služby tlakového lití na míru přesně podle vašich specifikací.

S dlouholetými zkušenostmi a pokročilým vybavením, Specializujeme se na výrobu přesných kovových součástí pomocí hliník, zinek, a hořčík slitiny.

Co nabízíme:

- OEM & Řešení ODM tlakového lití

- Podpora pro malo až velkosériová výroba

- Zakázkový návrh formy a technická podpora

- Přísné rozměrové tolerance a vynikající povrchová úprava

- Sekundární operace včetně CNC obrábění, povrchová úprava, a shromáždění

Časté časté

Jaké jsou typické tolerance dosažitelné tlakovým litím?

Tlakové lití nabízí úzké tolerance, obvykle:

- ±0,10 mm pro rozměry pod 25 mm

- ±0,20 mm pro větší funkce

Tolerance závisí na geometrii součásti, slitina, a přesnost nástroje.

Je tlakové lití vhodné pro prototypování nebo malosériovou výrobu?

Tradiční tlakové lití je optimalizováno pro střední až velké objemy kvůli nákladům na nástroje. Však, TENTO nabídky maloobjemové lití pod tlakem a rychlá nástrojová řešení pro prototypování a pilotní běhy.

Jak dlouho vydrží formy na tlakové lití?

Životnost matrice závisí na složitosti materiálu a součásti:

- Hliníkové formy: 50,000– 100 000 cyklů

- Zinkové formy: Až do 1,000,000 cykly kvůli nižšímu bodu tání

Pravidelná údržba výrazně prodlužuje životnost formy.

Mohu získat vlastní tlakově lité díly s DEZE?

Ano. TENTO se specializuje na zakázkové tlakové lití, nabízí kompletní služby od podpory designu a výroby nástrojů až po výrobu a konečnou úpravu. Přijímáme výkresy, 3D modely, nebo dokonce požadavky na reverzní inženýrství.