1. Zavedení

„Plech“ běžně označuje kovový materiál od zhruba 0.2 mm do 6 mm tloušťka (definice odvětví se liší).

Svařování v tomto měřítku je vyvážením: dodat dostatečnou energii pro zdravý spoj a zároveň minimalizovat zkreslení, propálením a metalurgickým poškozením.

Dobré výsledky vyžadují vhodný výběr procesu (místo, oblouk, tření, laser, pájení natvrdo), ovládání přívodu tepla, správný návrh spoje a robustní kontrola.

2. Co je svařování plechů?

Svařování plechů je soubor spojovacích technologií používaných k vytváření struktur, funkční nebo kosmetické spoje v tenké kovové pažbě — obvykle z ≈0,2 mm až ~6 mm tloušťka v průmyslové praxi.

V tomto měřítku se cíle liší od svařování těžkých profilů: musíte vytvořit zdravý spoj, zatímco minimalizace přívodu tepla, zamezení propálení, ovládání zkreslení, a zachování povrchové úpravy pro konečnou montáž nebo pohledové panely.

Stručná definice

Svařování plechu je řízená místní aplikace energie (tepelný, třecí nebo metalurgické) k tavení nebo metalurgickému spojení dvou nebo více listových součástí tak, aby spoj vyhovoval požadovaným pevnost, únava, korozní a kosmetické kritérií, při zachování zkreslení a přepracování v přijatelných mezích.

Co zahrnuje (procesní rodiny)

Svařování plechu není jedna technologie, ale skupina metod vybraných tak, aby vyhovovaly materiálu, tloušťka, geometrie spoje a objem výroby:

- Tavné svařování — taví základní kov a obvykle přidává plnivo (NAPŘ., GMAW/MIG, Gtaw / otočení, laser, plazma).

- Odporové svařování — generuje teplo elektrickým odporem na rozhraní (NAPŘ., bodové svařování).

- Svařování v pevné fázi — spojuje se bez roztavení (NAPŘ., svařování třením (FSW)).

- Pájení a pájení — kapilární tok přídavného kovu s nižší teplotou tavení pro spojování tenkých prvků bez roztavení základního kovu.

- Mechanické zapínání (nýty, klinčování) a lepidla se někdy používají v kombinaci se svařováním.

3. Běžné svařovací procesy pro plechy — do hloubky

Výroba plechů využívá malou rodinu technologií svařování a spojování vybraných pro řízení tepelného příkonu, zkreslení, vzhled a doba cyklu.

Svařování oblouku plynového kovového oblouku (Gawn / MĚ)

GMAW vytváří elektrický oblouk mezi kontinuálně přiváděnou spotřební drátovou elektrodou a obrobkem.

Oblouk ionizuje atmosféru ochranného plynu, vytvoření plazmového sloupce, který přenáší tepelnou energii na hrot drátu a na povrch obrobku.

Kov je přenášen z drátu do svarové lázně v diskrétních režimech určených proudem, průměr drátu, drátová chemie, složení plynu a dynamika oblouku:

- Zkratový přenos: roztavený hrot se krátce dotkne obrobku a proudové špičky způsobí rychlé oddělení kapek; energie na kapku je nízká, poskytuje omezenou penetraci a minimální přívod tepla – ideální pro velmi tenké plechy.

- Kulový přenos: větší, kapičky ovlivněné gravitací se tvoří a padají; tento režim je nestabilní a vytváří rozstřik.

- Přenos sprejem: silnoproudé, nepřetržitý přenos jemných kapiček po oblouku; vysoká depozice a hluboká penetrace, ale vyšší tepelný příkon (lépe se hodí pro silnější úseky).

- Pulzní sprej: řízená špičková a základní proudová křivka, která vytváří přenos jedné kapky na puls – kombinuje nízký průměrný tepelný příkon s odlučováním kapiček podobným rozprašování pro dobrou povrchovou úpravu tenkých až středních plechů.

Elektromagnetické síly (špetka efekt) a povrchové napětí řídí tvorbu a odlučování kapek.

Dynamika svarové lázně (proudění tekutiny, Marangoni konvekce ovlivněná sírou/kyslíkem, a elektromagnetické míchání) kontrolovat tvar a ředění perliček.

Složení ochranného plynu ovlivňuje stabilitu oblouku, způsob přenosu kovu a penetrace (NAPŘ., CO₂ zvyšuje velikost kapiček a rozstřik; Směsi argonu a kyslíku stabilizují přenos spreje při nižších proudech).

Svařování wolframového oblouku plynu (GTAW / Tig)

GTAW používá a nekonzumovatelná wolframová elektroda k udržení stabilního oblouku.

Oblouk je sevřený a připevňuje se k základnímu kovu, přenos tepla ionizovaným plynem (plazma).

Protože se elektroda nespotřebovává, výplňový kov (pokud je použit) je přiváděn ručně nebo automaticky do svarové lázně.

Klíčové fyzikální aspekty:

- Oblouková kolona a koncentrace tepla: TIG oblouky jsou úzké a velmi dobře ovladatelné; malé změny proudu nebo úhlu hořáku mají přímý vliv na místní přívod tepla.

- Chemie stínění a oblouku: Inertní plyn (typicky argon) zabraňuje oxidaci; pro hliník AC TIG,

střídavá polarita vytváří oxidové čištění (Elektropolizace) účinek během elektrodově pozitivního půlcyklu a penetrace během elektrodového negativního půlcyklu – to je kritické pro porušení houževnaté vrstvy oxidu hlinitého. - Vedení tepla a sálavé chlazení: protože elektroda je chladnější a teplo proudí do obrobku, TIG vytváří předvídatelnou fúzní zónu s jemnou kontrolou velikosti louže.

- Iniciace a stabilita oblouku: vysokofrekvenční nebo lift-start systémy umožňují kontrolovanou iniciaci oblouku bez kontaminace; výběr elektrody (thoriovaný, certifikováno, lanthanovaný) přizpůsobuje emisi elektronů a stabilitu oblouku pro různé rozsahy proudu.

TIG umožňuje přesnou tepelnou kontrolu a minimální turbulence roztavené lázně, Díky tomu je vynikající pro tenké plechové a kosmetické svary, kde dominuje stabilita a čistota oblouku.

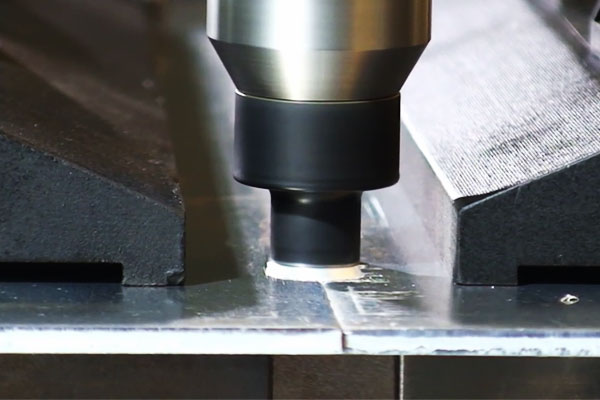

Odporové bodové svařování (RSW)

Odporové bodové svařování je a Proces joulového ohřevu: vysoký proud je protlačován svazkem kontaktních listů, zatímco tlaková síla elektrody udržuje těsný kontakt.

Lokální odpor na kontaktním rozhraní (a v menší míře odpor objemové vrstvy) rychle přeměňuje elektrickou energii na teplo, způsobující místní roztavení a tvorbu svarového nugetu.

Důležité mechanické body:

- Kontaktní odpor vs. objemový odpor: počáteční odpor rozhraní dominuje ohřevu; jako materiály měknou a tvoří se roztavený kov, odpor se dynamicky mění – s tímto přechodem musí počítat řízení procesu.

- Síla elektrod a distribuce tepla: tlaková síla vytlačuje oxidy a snižuje přechodový odpor; také řídí geometrii nugetů tím, že omezuje roztavený kov a zabraňuje vyhození.

- Tepelná difúze a chlazení: po přerušení proudu, doba zdržení a chlazení elektrody odebírají teplo a tuhnou hrudku; chlazení elektrody (vodou chlazené měděné elektrody) je rozhodující pro kontrolu velikosti nugetů a opakovatelnosti.

- Efekty materiálu a povlaku: povlaky (galvanizující, organické povlaky) změnit odpor kontaktu a může se vypařovat, ovlivňující lokalizaci tepla a životnost elektrod – harmonogramy je nutné odpovídajícím způsobem upravit.

RSW je v podstatě elektro-tepelně-mechanický proces, kde je elektrický, tepelné a mechanické proměnné interagují v milisekundových časových intervalech a vytvářejí metalurgickou vazbu.

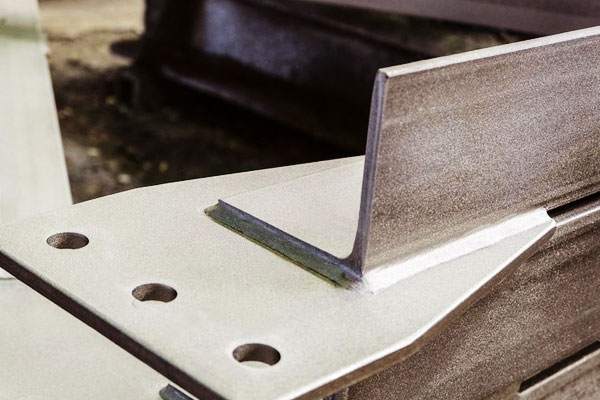

Svařování třením (FSW)

FSW je a solid-state, termomechanický proces spojování. A rotující, profilovaný nástroj (rameno + kolík) se zanoří do spáry a prochází se podél ní.

Mezi mechanismy v práci patří:

- Třecí ohřev: rotující rameno a čep vytvářejí teplo třením na rozhraní nástroje a obrobku, místní zvýšení teploty do plasticky tekutého, ale sub-tavného stavu.

- Materiál plastifikovaný tok a míchání: geometrie kolíku nutí materiál z náběžné hrany obtékat kolík a konsolidovat se ve stopě, uzavření dutin a rozbití počátečních oxidových filmů – výsledkem je jemnozrnná dynamicky rekrystalizovaná „míchácí zóna“.

- Mechanické kování: rameno vyvíjí kovací tlak, zpevnění míchaného materiálu a vytvoření bezvadného spoje bez poréznosti související s tavením.

- Mikrostrukturní evoluce: silná plastická deformace a dynamická rekrystalizace zjemňují zrna a často vytvářejí lepší mechanické vlastnosti ve srovnání s tavnými svary.

Protože FSW se vyhýbá tání, odstraňuje vady tuhnutí (NAPŘ., pórovitost, Horké praskání) a vytváří nízké zkreslení; však, úspěšné svařování vyžaduje pevnou podložku a pečlivou kontrolu geometrie nástroje a kinematiky procesu.

Svařování laserového paprsku (LBW) & Hybridní laserové obloukové svařování

Laserové svařování přenáší energii ve vysoce kolimovaném paprsku, který se spojuje s povrchem, vytváří dva primární způsoby vedení:

- Kondukční režim: při nižší hustotě výkonu laser ohřívá povrch a taví materiál vedením; průnik je mělká a tepelně ovlivněná zóna (Haz) je skromný.

- Režim klíčové dírky: při vysokých výkonových hustotách paprsek odpařuje sloupec kovu a vytváří dutinu naplněnou parou (klíčová dírka). Intenzivní absorpce na stěnách klíčové dírky způsobuje hluboké pronikání, když je klíčová dírka udržována; Zpětný ráz a dynamika kapaliny kolem klíčové dírky řídí průtok a stabilitu roztavené lázně.

Mezi klíčové fyzické faktory patří vstřebávání (materiál, stavu povrchu), odrazivost (vysoce reflexní kovy jako Al a Cu snižují vazbu), a stabilitu klíčové dírky (citlivé na spojování a přítomnost nečistot).

Hybridní laserové obloukové svařování spojuje laser s obloukem (obvykle MIG) — oblouk zlepšuje přemostění mezer, předehřívá spoj a dodává výplň, zatímco laser poskytuje hlubokou penetraci a úzký HAZ.

Synergie vzniká, protože oblouk zvyšuje dostupnost roztaveného kovu a snižuje citlivost na malé mezery, zatímco laser kontroluje penetraci a snižuje zkreslení.

Plazmové obloukové svařování (TLAPKA)

PAW generuje zúžený plazmový paprsek nucením na plazmový plyn (argon, vodíkové směsi) přes jemnou trysku kolem wolframové elektrody.

Konstrikce zvyšuje teplotu plynu a ionizaci, produkující soustředěný, oblouk s vysokou hustotou energie, který lze použít v obou:

- Přenesený režim: oblouk se přichytí k obrobku a přenos tepla se soustředí; vhodné pro hlubší pronikání.

- Nepřeneseno (pilot) režimu: oblouk je udržován mezi elektrodou a tryskou pro speciální úkoly předehřívání nebo zapalování.

Vyšší hustota energie plazmového paprsku a laminární proudění vytvářejí stabilní průnik s lepší kontrolou než konvenční TIG;

plynová chemie (přidání H2) zvyšuje entalpii a penetraci za cenu potenciálního zachycení vodíku v citlivých slitinách.

Geometrie trysky a řízení průtoku plynu jsou proto kritickými parametry pro tvar oblouku, penetrace a chování svarové lázně.

Oxy-palivo, Pájení a pájení (pro tenké měřidlo, nestrukturální)

Toto jsou kapilární a teplotně řízené spojovací metody spíše než tavné svařování:

- Oxy-palivo (plamen) svařování/pájení: spalovací plamen (O₂ + palivový plyn) dodává lokální teplo.

Při pájení výplňové slitiny (s bodem tání pod obecným kovem) se ohřívá tak, aby kapilaritou tekla do spáry, aniž by došlo k roztavení základních kovů.

Chemie plamene a tavidlo řídí rozpouštění a smáčení oxidů. Kyslíko-palivové svařování (fúze) taví základní materiál a výplň – vzácné pro plechy kvůli hrubé regulaci tepla. - Pájení: spoléhá na smáčení—roztavené plnivo musí přetékat a přilnout k povrchům obecného kovu, vytěsňování oxidů; tavidla nebo řízená atmosféra odstraňují oxidy a podporují smáčení.

Kapilární působení řídí distribuci plniva; kloubní vůle je kritická (typická vůle při pájení 0,05–0,15 mm). - Pájení: podobné pájení, ale při nižších teplotách (<450 ° C.); povrchové napětí a tuhnutí řídí integritu spoje v elektronice a světelných sestavách.

Protože obecné kovy se netaví, pájení natvrdo vytváří minimální deformace a jsou vhodné pro různé spojování kovů; úspěch závisí na metalurgii plniva, chemii tavidla a přísnou kontrolu čistoty a propustnosti.

4. Požadavky na materiál a svařitelnost

Svařování plechů je o tom hodně materiální chování protože jde o výběr procesu.

Různé slitiny reagují na zahřívání velmi odlišně, nalévání, tuhnutí a chlazení:

tepelná vodivost řídí šíření tepla, chemie slitin řídí náchylnost k praskání a vlastnosti po svařování, a stav povrchu řídí stabilitu oblouku a poréznost.

| Materiálová skupina | Svařovatelnost (list) | Typické procesy | Klíčové obavy / efekty | Typická výplň & stínění |

| Uhlíkové oceli / Nízkolegované oceli | Dobrý → Podmíněný | Gawn (zkrat/puls), GTAW, RSW | Kalení HAZ na vyšších C nebo silných profilech; zkreslení; praskání za studena vyvolané vodíkem, pokud je přítomna vlhkost/kontaminující látky | ER70S-6 (MĚ); směsi Ar/CO₂; předehřev/dohřev pro vyšší CE oceli |

| Nerezové oceli (Austenic) | Velmi dobré | GTAW, pulzní GMAW, laser | Senzibilizace (srážení karbidu) při přehřátí → koroze; úzký HAZ; kontrola zkreslení | ER308L / ER316L (plnivo s nízkým obsahem C), 100% Ar (Tig), Ar směsi (MĚ) |

| Nerezové oceli (feritické/martenzitické) | Náročný | Tig, MIG s předehřevem | Martenzitické: Riziko ztvrdnutí a praskání HAZ; ferritic: růst obilí & křehkost | Martenzitické: odpovídající výplň + temperování po svařování; ovládání předehřívání (100–300 ° C.) |

Hliník & slitiny |

Dobré – citlivé na proces | Tig (AC), pulzoval ME (cívková pistole), laser, FSW | Vysoká tepelná vodivost; houževnatý oxid (Al₂o₃) potřebuje odstranění; poréznost a riziko praskání za tepla u některých slitin | Al plniva: ER4043 (A, dobrá tekutost), ER5356 (Mg, vyšší pevnost); 100% Ar nebo Ar/He |

| Měď, mosaz, bronz | Střední → Speciální manipulace | Tig, laser, pájení natvrdo (preferováno pro tenké) | Velmi vysoká vodivost (Cu) → tepelné ztráty; mosaz uvolňuje Zn výpary; nebezpečí propálení a odpaření | Měď: Cu-Si výplň; mosaz: pájecí výplň; argonové stínění; dobré větrání |

| Pozinkované / povlakované oceli | Závisí na podmínkách | MIG/TIG s místním pásem, RSW (s ovládáním), laser + extrakce | Zinek se odpařuje → poréznost, rozstřik a toxické výpary (kovovo-dýmová horečka); snížení životnosti elektrod v RSW | Odstraňte povlak v oblasti svaru nebo použijte místní odsávání; OOP a kontrola výparů povinná |

5. Návrh spoje, Fit-up a příprava hran

Dobrá konstrukce spoje snižuje nároky na přívod tepla a zlepšuje kvalitu.

- Kloubové spoje jsou běžné při bodovém svařování a MIG pro plech; pozor na zachycenou vodu nebo koroze.

- Tupé klouby na tenkém plechu vyžadují vynikající přípravu hran (náměstí, těsná mezera) pro laser nebo TIG. Mezera kořenů typicky 0–0,5 mm pro laser; TIG může tolerovat více.

- Koutové svary: Pro pevnost a tuhost, omezte velikost hrdla, aby nedošlo k propálení. Typická filetová kýta pro 1 mm plech je ~1–2 mm, ale musí být pečlivě kontrolován.

- Zkosení hran: Obvykle není potřeba pro tenké plechy; pokud je použit, úkos udržujte mělký, aby nedošlo k přebytečnému plnivu a teplu.

- Tolerance: Pro laser a FSW, tolerance montáže jsou těsné (±0,1 mm nebo lepší). Pro MIG/TIG na velmi tenké materiály, mezery <0.5 mm jsou běžné, aby se zabránilo propálení.

6. Tepelný vstup, Strategie kontroly zkreslení a fixace

Tenký list se snadno deformuje – včetně kontrolních strategií:

- Nižší tepelný příkon: pulzní svařování, vyšší cestovní rychlost, zkratový přenos v GMAW, pulzní MIG/TIG.

- Přerušované prošívání: svařte segmenty s mezerami pro uvolnění napětí; finální průchod vyplňuje mezery.

- Vyvážená sekvence svařování: symetrická místa sváru a technika backstepu.

- Silné upevnění a přichycení: svorky a bodové cvočky před úplným svarem snižují pohyb.

- Chladiče a opěrné tyče: měděná podložka odvádí teplo a zabraňuje propálení.

- Předohyb/překontrolování: záměrně předdeformovat a poté svařit, aby po uvolnění skončil plochý.

7. Vady, Základní příčiny a protiopatření

| Přeběhnout | Příznaky | Kořenové příčiny | Protiopatření |

| Propálení | Díra v plechu, místní tavení | Přívod nadměrného tepla, pomalé cestování, tenký řez | Snižte proud/teplo, zvýšit cestovní rychlost, opěrná lišta, stehové svařování |

| Pórovitost | Jámy / plynové otvory ve svaru | Kontaminanty, vlhkost, špatné stínění | Vyčistěte povrchy, suchý drát/výplň, zlepšit pokrytí plynem, vyčistit zadní stranu |

| Nedostatek fúze | Nesrostlé prsty nebo kořen | Nízký tepelný příkon, špatné přizpůsobení | Zvyšte energii, snížit cestovní rychlost, správná příprava kloubu |

| Praskání (horké/studené) | Trhliny v HAZ nebo sváru | Vysoká zdrženlivost, vodík, rychlé ochlazení | Spotřební materiál s nízkým H, před/dohřev, peening nebo úleva od stresu |

| Nadměrný rozstřik | Rozstřik kolem korálku (MĚ) | Nesprávný režim přenosu / plyn | Přepněte na pulzní nebo zkratovací, upravit směs plynu |

| Podříznutí | Drážka na svarové špičce | Nadměrné napětí nebo rychlost jízdy | Snižte napětí, pomalé cestování, upravit úhel hořáku |

| Povrchová kontaminace / odbarvení | Oxidace, špatný vzhled | Nedostatečné stínění nebo kontaminace | Zlepšit stínění, před svařováním vyčistit |

| Selhání bodového svaru | Mělký nebo žádný nuget, vyhoštění | Nesprávná síla elektrody, aktuální nebo čas | Upravte sílu stisku a aktuální plán, vyměnit elektrody |

8. Inspekce, Testování a zajištění kvality

Postupy jakosti při svařování plechů:

- Vizuální kontrola: svarový profil, podřezat, cákanec, povrchové diskontinuity.

- Penetrační prostředek barviva (Pt): citlivá detekce povrchových trhlin.

- Ultrazvukový (UT): dokáže detekovat podpovrchové vady u silnějších plechů nebo více vrstev.

- Zkouška křížovým tahem / odlupovací test: používá se ke kvalifikaci pevnosti bodového svaru.

- Mechanické testy: tahové, ohyb, a testy mikrotvrdosti na reprezentativních kupónech.

- Rozměrová kontrola: měřit rovinnost a zkreslení; opravit pomocí přípravků nebo přepracovat.

- Zpracovat kontrolní dokumenty: WPS, PQR a svářečská kvalifikace podle platných norem.

9. Praktické tipy pro svařování plechových materiálů

Než začnete — kontrolní seznam přípravy

- Identifikujte materiál & zmírnit. Potvrďte slitinu (NAPŘ., 304L vs 304), tloušťka a případné povlaky. Pokud neznáme, vzorek a test.

- Vyčistěte spoj. Odstraňte olej/tuk, špína, okuje a těžké oxidy. U hliníku odstraňte oxidy mechanicky nebo se spolehněte na čištění oxidem AC TIG. Pro pozink, pokud je to možné, odstraňte zinek z bezprostřední oblasti svaru.

- Fit-up & připínáček. U tenkých panelů používejte stehové svary každých 25–50 mm; menší rozestup (10– 25 mm) pro dlouhé švy nebo tenké, flexibilní části. Ujistěte se, že svorky drží díly ploché a vyrovnané.

- Suché plnivo & spotřebního materiálu. Udržujte výplňový drát a tyče utěsněné/suché; vypalovací elektrody, pokud to vyžaduje spec.

- Plán regulace tepla. Určete, kde jsou opěrné tyče, budou použity chladiče nebo stehové svařování. Připravte přípravky a tepelné svorky.

- Kontrola kouře & PPE. Lokální výfuk pro pozink, mosaz, nerezové; v případě potřeby respirátory. Oko, ochrana rukou a těla vhodná ke zpracování.

Proces & heuristika parametrů (startovací pravidla)

Toto jsou výchozí body – vždy ověřte na kuponu, který reprodukuje nahromadění, potahování a upínání.

Gawn / MĚ (tenká ocel 0,8–1,5 mm)

- Drát: 0.8 mm ER70S-6.

- Převod: zkrat pro ≤1,5 mm; pulzní pro vyšší kvalitu.

- Proud: 60-140 A (začít nízko, opatrně zvyšovat).

- Napětí: 16-22 V.

- Cestovní rychlost: 200–600 mm/min.

- Ochranný plyn: 75% Ar/25 % CO₂ (hospodárný) nebo 98% Ar/2 % O2 (lepší vlhčení).

GTAW / Tig (tenké nerezové & hliník)

- Nerez (1.0 mm): DCEN 35–90 A; Průtok Ar 8–15 L/min.

- Hliník (0.8–2,0 mm): A 60–160 a; puls & užitečné ovládání rovnováhy; začněte používat svítilnu (HF nebo výtah) k ochraně elektrody.

- Wolfram: 1.6–2,4 mm lanthanováno/ceriace pro DC, thoriované nebo lanthanované pro AC.

Odporové bodové svařování (0.8 + 0.8 mm měkká ocel)

- Síla elektrody: 3-6 kN.

- Svařovací proud: 7-12 (stroj & závislý na elektrodě).

- Čas svařování: 200– 600 ms (v závislosti na frekvenci a rozvrhu sítě).

- Udržujte elektrody: pravidelně oblékat obličeje; monitorovat velikost nuggetu pomocí destruktivního/nedestruktivního vzorkování.

Laserové svařování (1.0 mm nerezový zadeček)

- Moc: 1–4 kW v závislosti na rychlosti jízdy.

- Rychlost: 1–5 m/min pro tenký plech.

- Zaměřovací místo: 0.2–0,6 mm; zajišťují vynikající kvalitu hran a těsné uchycení.

- Zpětná očista: argon 5–15 l/min pro nerez, aby se zabránilo oxidaci.

FSW (hliníkové panely)

- Otáčky nástroje: 800– 2000 ot./min; pojezd 100–500 mm/min (kompromisní rychlost versus teplo).

- Použijte robustní opěrnou desku; konstrukce nástroje kritická pro tenké plechy, aby se zabránilo defektům zanoření.

Ovládání zkreslení a propálení

- Používejte metody s nízkým tepelným příkonem: Tig, pulzoval ME, laser nebo FSW, když je kritické zkreslení nebo vizuální vzhled.

- Stehové/přeskokové svařování: svar 10–30 mm, přeskočit 10–30 mm, pak se vraťte a vyplňte mezery – to omezuje místní nahromadění tepla.

- Bilance sekvence: svařte symetricky kolem součásti a střídejte strany. Pro švy, zpětný krok v krátkých segmentech pro kontrolu smrštění.

- Upínání & podpora: tuhé svorky a měděné nosné tyče odvádějí teplo a zabraňují propálení; obětní podkladový list je účinný pro velmi tenké díly.

- Předklonit a překompenzovat: záměrně mírně deformuje oproti předpokládané deformaci, takže díl se po svařování uvolní do specifikací.

- Používejte chladiče: dočasné měděné bloky nebo vodou chlazené armatury pod kritickými oblastmi snižují HAZ a deformaci.

Připínáček, upínací a vyrovnávací hroty

- Minimální velikost připínáčku: použijte malé cvočky – tolik, aby držely díl – a poté dokončete plnými svary. Pro tenké plechy použijte délky přichycení 3–6 mm.

- Děkuji za objednávku: umístěte cvočky, abyste minimalizovali mezery; nepřelepujte, protože nadměrné lepení se rovná nadměrnému místnímu zahřívání.

- Vyhřívání svítidla: pokud se části často deformují, zvažte aktivně vodou chlazená svítidla nebo keramické podložky pro řízení tepelného toku.

- Rychlá výměna palet: pro výrobu, designové přípravky, které zaručují opakovatelnou montáž a minimalizují dobu cyklu.

Spotřební materiál, nástroje & údržba

- Elektroda & chlap kdo: pro MIG/TIG udržujte kontaktní hroty a trysky čisté; vyměňte opotřebené hroty – opotřebené hroty způsobují nepravidelné podávání drátu a nekonzistentní oblouky.

- Výběr drátu: přizpůsobte chemii drátu základnímu kovu a povrchové úpravě; udržovat suché cívky.

- Obvaz elektrod (RSW): upravte měděné elektrody, abyste upravili geometrii obličeje; opotřebované elektrody snižují kontakt a zvyšují požadavky na proud.

- Úhel hořáku & vyčnívat: udržovat konzistentní výjimku pro MIG (Typicky ~10–20 mm) a správný úhel hořáku (10–20°) pro kontrolu průniku a tvaru korálků.

10. Matice výběru procesu: Kdy použít kterou metodu

| Proces svařování | Rozsah tloušťky plechu | Vhodnost materiálu | Klíčové výhody | Typické aplikace |

|---|---|---|---|---|

| Gawn / MĚ | 0.8 - 12 mm | Uhlíková ocel, nerez, hliník | Rychle, snadná automatizace, mírný přísun tepla | Automobilové panely, průmyslové kryty, konstrukční rámy |

| GTAW / Tig | 0.5 - 6 mm | Nerez, hliník, slitiny mědi | Přesný, čisté svary, minimální rozstřik | Aerospace, vysoce kvalitní sestavy, dekorativní panely |

| Odporové bodové svařování (RSW) | 0.5 - 3 mm | Uhlíková ocel, nerez | Velmi rychle, opakovatelné, minimální zkreslení | Panely karoserie automobilů, výroba spotřebičů |

| Svařování třením (FSW) | 1 - 12 mm | Hliník, měď, hořčík | Pevný svar, vysoká síla, nízké zkreslení | Panely trupu letadla, trupy lodí, Aerospace komponenty |

| Svařování laserového paprsku (LBW) & Hybridní | 0.3 - 6 mm | Nerez, hliník, vysokopevnostní oceli | Hluboký průnik, nízký tepelný příkon, vysokorychlostní | Automobilový průmysl, zdravotnické prostředky, přesné sestavy |

| Plazmové obloukové svařování (TLAPKA) | 0.5 - 6 mm | Nerez, slitiny niklu, titan | Vysoce kvalitní, řízený oblouk, úzký HAZ | Aerospace, jaderná, vysoce výkonné komponenty |

| Oxy-palivo, Pájení, Pájení | 0.1 - 3 mm | Měď, mosaz, tenká ocel, potažené kovy | Nízké teplo, spojování různých kovů, minimální zkreslení | HVAC, elektronika, dekorativní předměty |

11. Závěr

Úspěšné svařování plechů vyžaduje přizpůsobení procesu procesu materiálu, společné a výrobní potřeby.

Klíčová rozhodnutí jsou o Správa tepla, kloubní fit-up, a řízení procesu. Pro velké objemy s jednoduchými klínovými spoji, odporové bodové svařování je nejekonomičtější.

Pro kosmetické švy a opravy, Tig je preferováno. Moderní, produkce s nízkým zkreslením, laser nebo FSW může být správnou volbou. Vždy ověřujte pomocí reprezentativních kuponů, ovládání svařovacích proměnných, a implementovat kontrolu a QA.

Časté časté

Jaký nejtenčí plech mohu svařit?

Se správnou technikou (laser, TIG nebo pulzní MIG), listy až do 0.3-0,5 mm lze svařovat bez propálení. Bodové odporové svařování funguje dobře pro přeplátované spoje při ~0,6 mm na plech.

Jak mohu snížit zkreslení ve svařovaných plechových sestavách?

Minimalizujte přívod tepla (vyšší cestovní rychlost, pulzní režimy), používejte vyvážené svařovací sekvence, pevné upevnění a stehové svařování. Použijte opěrné tyče a svorky, aby fungovaly jako chladiče.

Mohu svařovat různé kovy (NAPŘ., ocel na hliník)?

Přímé tavné svařování oceli s hliníkem je problematické kvůli křehkým intermetalickým látkám. Preferované možnosti jsou pájení natvrdo, mechanické upevnění, nebo spojování v pevné fázi (třecím svařováním nebo technikou frikčního míchání) s přechodovými vrstvami.

Proveďte nátěry, jako je galvanizace, aby se zabránilo svařování?

Povlaky komplikují svařování: zinek se odpařuje a může způsobit poréznost a toxické výpary. Odstraňte povlak v oblasti svaru nebo použijte procesy tolerantní k povlakům (laser s extrakcí) a vždy používejte odsávání výparů a OOP.

Kdy mám zvolit FSW před tavným svařováním?

Použití FSW pro hliníkové slitiny, kde potřebujete minimální zkreslení, Vynikající mechanické vlastnosti, a bez plniva. FSW vyžaduje přístup pro rotující nástroj podél spoje.