1. Zavedení

Laserové svařování vs. Svařování MIG je stěžejním tématem moderní výroby, kde spojovací technologie přímo ovlivňují strukturální integritu, efektivitu výroby, a dlouhodobá spolehlivost produktu.

Od leteckého a automobilového průmyslu až po zdravotnická zařízení a těžké stroje, svařování je jádrem hromadné výroby i vysoce přesné výroby.

Článek si klade za cíl představit komplexní, víceperspektivní srovnání Laserové svařování vs MIG svařování.

Zkoumání principů jejich práce, technický výkon, náklady, bezpečnost, materiálová kompatibilita, a vhodnost pro různé aplikace.

2. Co je svařování MIG (Plynové obloukové svařování kovů – GMAW)?

MIG svařování je dobře zavedený proces obloukového svařování, který využívá a kontinuálně přiváděná spotřební drátová elektroda a inertní nebo poloinertní ochranný plyn pro ochranu svarové lázně před atmosférickou kontaminací.

Pracovní princip:

Proces začíná, když an je zapálen elektrický oblouk mezi drátovou elektrodou a základním materiálem.

Teplo oblouku – v rozmezí od 3 000 °C do 6 000 °C – roztaví drát i základní kov, vytvořením roztavené svarové lázně.

The ochranný plyn, typicky směs argonu a CO2 nebo čistý argon, vytlačuje okolní vzduch, aby se zabránilo oxidaci, pórovitost, a kontaminaci.

Klíčové systémové komponenty:

- Zdroj napájení: Typicky konstantní napětí (CV) s výstupy 18–30 V a 50–350 A.

- Podavač drátu: Napájí elektrodu řízenou rychlostí (2–20 m/I).

- Svařovací pistole: Obsahuje kontaktní hrot a dodává jak drát, tak ochranný plyn.

- Zásobování plynem: Poskytuje ochranný plyn o průtoku ~15–20 l/min.

Atributy procesu:

- Výplňový kov: Dodáváno samotným drátem, přispívající k ukládání.

- Stabilita oblouku: Snadné startování a údržba, i pro méně zkušené svářeče.

- Vhodnost: Ideální pro svařování Uhlíková ocel, nerez, a hliník s tloušťkami od 1 mm do 25 mm.

Výhody svařování MIG

- Uživatelsky přívětivý a přístupný operátorovi

- Vysoké depoziční rychlosti a vyšší rychlosti svařování

- Cenově výhodné vybavení a nastavení

- Všestrannost v materiálech a tloušťkách

- Kontinuální svařování s minimálními přerušeními

- Dobrá pevnost svaru s přijatelnou estetickou povrchovou úpravou

- Vysoká kompatibilita s automatizací a robotikou

- Vysoký výkon ve venkovních a polních podmínkách

3. Co je laserové svařování?

Laserové svařování je a vysoce přesný, s vysokou energetickou hustotou fúzní proces, který využívá koncentrovaný laserový paprsek k tavení a spojování materiálů.

Na rozdíl od MIG, nevyžaduje fyzický kontakt ani výplňový drát, ačkoli ve specializovaných případech může být použit s přídavným kovem.

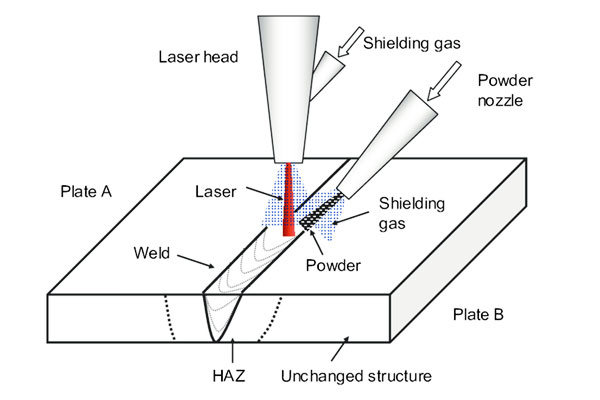

Pracovní princip:

A zaostřený laserový paprsek, často s průměrem tak malým jako 0.1 mm, narazí na obrobek, rychle jej zahřeje nad jeho bod tání.

Při výkonových hustotách vyšších než 10⁶ W/cm², laser vytváří a efekt klíčové dírky, umožňující hluboké, úzké svary s minimálním příkonem tepla.

Tuhnutí je extrémně rychlé, snížení deformace a zbytkového napětí.

Běžně používané typy laserů:

- Vláknové lasery: Efektivní a robustní, s pravomocemi od 500 Do tohohle 10+ kW.

- Diskové lasery: Vynikající kvalita paprsku a energetická stabilita.

- CO₂ lasery: Používá se pro silnější části, ale méně účinný pro reflexní materiály.

Doručování a ovládání paprsku:

Laserové paprsky jsou dodávány přes vláknová optika nebo zrcadla, vedena podle CNC systémy nebo robotické zbraně.

Často jsou integrovány pokročilé senzory a systémy zpětné vazby monitorování procesů a adaptivní řízení v reálném čase.

Atributy procesu:

- Výplňový kov: Volitelný; typicky fúzní proces.

- Rychlost svařování: Může překročit 10 m/min ve vysokorychlostních nastaveních.

- Vhodnost: Výjimečné pro tenká nerezová ocel, titan, slitiny niklu, a různé kovy – běžné v Aerospace, automobilový průmysl, a elektronika průmyslová odvětví.

Výhody laserového svařování

- Výjimečná přesnost a minimální tepelně ovlivněná zóna (Haz)

- Vysoká rychlost a vysoká propustnost

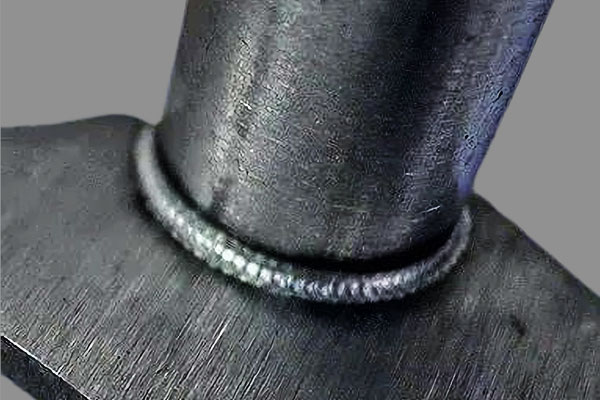

- Hluboká penetrace a úzké svarové housenky

- Špičková kvalita svaru a čistá estetika

- Vysoký potenciál automatizace a integrace

- Snížená spotřeba spotřebního materiálu a nižší odpad

- Všestrannost v materiálech a typech spojů

4. Srovnávací technická analýza laserového svařování vs MIG svařování

Pochopení základních technických rozdílů mezi nimi Laserové svařování vs. Svařování MIG je zásadní pro optimalizaci kvality svaru, výkon, a vhodnost pro specifické průmyslové aplikace.

Tato část porovnává tyto dvě techniky napříč klíčovými technickými metrikami –přívod tepla, kvalita svaru, a přesnost— poskytnout komplexní pohled na jejich výkonnost v různých výrobních scénářích.

Tepelný vstup a penetrace

Svařování MIG:

MIG svařování typicky zahrnuje vyšší tepelný příkon kvůli relativně širokému oblouku a pomalejší rychlosti chlazení. Tento širší tepelný profil:

- Vede k větší tepelně ovlivněné zóny (Haz).

- Zvyšuje riziko zkreslení a zbytkové napětí, zejména v tenkých materiálech.

- Poskytuje střední penetrace, obvykle až 6– 12 mm v jednom průchodu v závislosti na proudu a provedení spoje.

Laserové svařování:

Laserové svařování vytváří a soustředěný, paprsek s vysokou hustotou energie která vytváří a klíčová dírka účinek, dodává intenzivní energii na malou plochu:

- Hloubka průniku až 25 mm v jediném průchodu jsou dosažitelné pomocí vysoce výkonných vláknových laserů.

- Výsledky v minimální HAZ, snížené pokřivení, a těsná tepelná kontrola, zvláště důležité při přesné výrobě.

- Přívod tepla je typicky 3-10krát nižší než svařování MIG pro stejný průvar, zlepšení metalurgické integrity.

Stručně řečeno: Svařování MIG je lepší pro vyplňování velkých mezer nebo vytváření materiálu, zatímco laserové svařování je ideální pro hluboké, úzký, svary s nízkým zkreslením.

Kvalita svaru a mechanické vlastnosti

Svařování MIG:

- Pevnost v tahu: Velmi závisí na přídavném materiálu a parametrech svařování. Často o něco nižší než základní kov kvůli ředění a pórovitosti.

- Pórovitost a rozstřik: Běžné problémy způsobené nekonzistentností ochranného plynu nebo kontaminací.

- Tepelně ovlivněná zóna (Haz): Může být široký a mikrostrukturálně pozměněn, potenciálně snižuje únavovou životnost.

Laserové svařování:

- Špičková kvalita fúze s minimální porézností, když je proces optimalizován.

- Vyšší pevnost v tahu a odolnost proti únavě díky úzkému HAZ a rychlému tuhnutí.

- Výborná metalurgická kontrola, zejména při svařování nepodobných nebo reaktivních kovů (NAPŘ., Z, ni slitiny).

Přesnost a ovládání

Svařování MIG:

- Běžný je ruční a poloautomatický provoz, s přesností polohy v závislosti na dovednostech operátora.

- Omezená schopnost manipulace těsné tolerance nebo mezery na úrovni mikronů.

- Tolerantní k nedokonalému usazení kloubů, takže je vhodný pro konstrukční aplikace.

Laserové svařování:

- Nabídky ovládání na úrovni mikronů přes místo svaru a hloubku průvaru.

- Bezproblémově se integruje s CNC a robotická automatizace, umožňující opakovatelné, vysokorychlostní výroba.

- Umí svařovat mezery tak malé jako 0.1 mm, nebo dokonce bez mezery tupé spoje ve vysoce přesných sestavách.

- Méně shovívavý ke spárám nebo nesouososti, pokud nejsou doplněny výplňovým drátem.

5. Úvahy o nákladech laserového svařování vs. svařování MIG

V této části, zkoumáme finanční dopady obou procesů napříč počáteční investicí, provozní náklady, a návratnost investice (ROI).

Počáteční investice

Laserové svařování systémy vyžadují a výrazně vyšší počáteční náklady, z velké části kvůli:

- Přesné laserové zdroje (vlákno, Co₂, diskové lasery).

- Optika a řídicí systémy pro dodávku paprsků.

- Bezpečnostní infrastruktura, včetně laserové kryty a blokování.

- Integrace s CNC nebo robotickými platformami.

Nákladový benchmark: Standardní průmyslová laserová svařovací buňka se může pohybovat od $120,000 na $500,000, v závislosti na výkonové kapacitě, úroveň automatizace, a příslušenství.

Svařování MIG, naopak, nasazení je mnohem ekonomičtější:

- Základní manuální nastavení MIG může začít na $2,000 na $10,000.

- Dokonce i plně automatizované MIG buňky zřídka překročí $80,000, včetně robotiky a příslušenství.

Tento rozdíl činí svařování MIG mnohem dostupnější malé až střední podniky nebo pro projekty s omezeným kapitálem.

Provozní náklady a náklady na údržbu

Laserové svařování může snížit provozní odpad, ale jeho údržba je náročnější:

- Čištění čoček a výměna optiky jsou rutinní a nákladné.

- Vysokoenergetické lasery spotřebují značné množství elektřiny, zejména v nepřetržitém provozu.

- Operátoři vyžadují specializované školení pro správu nastavení výkonu laseru, bezpečnostní postupy, a diagnostika systému.

Naopak, Vlastnosti svařování MIG:

- Nižší náklady na spotřební materiál, se snadno dostupným drátem a ochranným plynem.

- Běžná údržba omezena na výměna svítilny, čištění trysek, a úpravy podávání drátu.

- Široká znalost techniků, což snižuje mzdové náklady a minimalizuje investice do školení.

Provozní snímek:

- Výměna laserové optiky může stát $1,000– 5 000 dolarů za cyklus.

- Spotřební materiál MIG obvykle běží $0.10– 0,30 $ za metr svaru, v závislosti na materiálu a směsi plynu.

Návratnost investic (ROI)

Nabídka laserového svařování dlouhodobou hodnotu ve velkoobjemových a přesných kritických aplikacích:

- Vysoká rychlost svařování a minimální přepracování zlepšují průchodnost.

- Konzistentní kvalita snižuje náklady související s defekty.

- Bezproblémová integrace s automatizované systémy kontroly kvality maximalizuje účinnost.

V automobilový průmysl, laserové svařování může zkrátit celkovou dobu montáže až o 60% pro přizpůsobené prázdné aplikace, kompenzuje jeho vyšší počáteční náklady v rámci 1– 2 roky ve velkosériové výrobě.

MIG svařování, mezitím, dodává rychlejší ROI pro všeobecnou výrobu:

- Ideální pro nízko až středně objemová výroba nebo opravárenské a údržbářské služby.

- Minimální doba nastavení a flexibilní upevnění podporují krátkodobou ekonomiku.

- ROI se často realizuje v pod 6 měsíce pro manuální nebo poloautomatické konfigurace.

6. Vhodnost materiálu a rozsah tloušťky

Výběr vhodné svařovací techniky do značné míry závisí na typu materiálu a jeho tloušťce.

Laserové svařování vs. svařování MIG vykazuje různé úrovně účinnosti u různých kovů a kategorií tloušťky.

V této části, jejich výkon hodnotíme na základě materiálové kompatibility, metalurgická citlivost, a konstrukční požadavky.

Kompatibilita materiálu

Laserové svařování

Laserové svařování vyniká s kovy, které mají vysokou odrazivost a tepelnou vodivost, za předpokladu, že je použit správný typ a parametry laseru. Mezi běžně používané materiály patří:

- Nerezové oceli (NAPŘ., 304, 316, 2205 Duplex): Vynikající výsledky s minimálním zkreslením.

- Hliník slitiny (NAPŘ., 6061, 7075): Vyžaduje přesnou kontrolu parametrů kvůli vysoké odrazivosti a riziku poréznosti.

- Titan slitiny: Vynikající kvalita svaru pro použití v letectví a medicíně.

- Slitiny na bázi niklu (NAPŘ., Inconel): Úzký HAZ laseru pomáhá zachovat mechanickou integritu.

Laserové svařování je zvláště vhodné pro neželezné a vysoce výkonné slitiny, kde je nezbytná přesnost a metalurgická kontrola.

Svařování MIG

MIG svařování je univerzálnější měkké oceli, Uhlíkové oceli, a hliník, s menším důrazem na přesnost, ale větší flexibilitou při obecné výrobě. Mezi běžné materiály patří:

- Uhlíková ocel: Ideální pro konstrukční a vysoce namáhané komponenty.

- Hliník: Vyžaduje cívkovou pistoli nebo systém push-pull a plyn bohatý na argon.

- Nerez: Dosažitelné, ale s širší HAZ a potenciální oxidací.

MIG je obecně tolerantnější k povrchovým podmínkám, jako jsou okují, rez, nebo olej, učinit to vhodné pro venkovní, opravit, a těžká výroba prostředí.

Schopnost rozsahu tloušťky

Laserové svařování

Laserové svařování je vysoce účinné v tenké až střední tloušťky rozsah. Mezi typické schopnosti patří:

- Tenké sekce (0.2 mm do 3 mm): Výjimečná penetrace bez propálení.

- Mírné sekce (až 8-10 mm): Vyžaduje víceprůchodové nebo vysoce výkonné lasery.

- Tlusté sekce (>10 mm): Proveditelné specializovanými hybridními technikami nebo oscilací paprsku.

Protože laserová energie je vysoce koncentrovaná, svary jsou hluboký a úzký, což minimalizuje tepelné zkreslení a snižuje následné zpracování.

Svařování MIG

MIG svařování pokrývá širší rozsah tlouštěk materiálu, zejména v střední až tlusté kategorie:

- Tenké měřidlo (<1 mm): Náročné kvůli hromadění tepla; nebezpečí propálení.

- Středně silné až tlusté materiály (2 mm do 25 mm a dále): Díky vysokým rychlostem nanášení a schopnosti více průchodů je ideální pro velké svařence.

Na rozdíl od laserového svařování, MIG je lepší překlenutí mezery a manipulace variace ve spojení kloubů, zvláště když nejsou přísně kontrolovány tolerance.

Svařování rozdílných materiálů

Když na to přijde spojování různých kovů, laserové svařování nabízí významnou výhodu. Jeho lokalizovaný přívod tepla minimalizuje tvorbu intermetalických sloučenin a umožňuje spojování materiálů např:

- Nerezová ocel na uhlíkovou ocel

- Titan až měď nebo hliník (s mezivrstvami)

- Slitiny niklu na ocel

MIG svařování, na druhé straně, bojuje s odlišnými materiály kvůli rozdílům v teplotách tání, míry tepelné roztažnosti, a metalurgická nekompatibilita.

Zatímco speciální výplňové dráty mohou pomoci, mechanická pevnost a odolnost proti korozi může být ohrožena.

7. Průmyslové aplikace

Laserové svařování

- Aerospace: Palivové vedení, pouzdra snímačů

- Lékařský: Ortopedické implantáty, pouzdra na kardiostimulátory

- Elektronika: Záložky baterie, vodiče snímačů

- Automobilový průmyslE: Přířezy svařované na míru, EV komponenty

Svařování MIG

- Konstrukce: Trámy, sloupce, infrastruktura

- Budování lodí: Oplechování trupu, přepážky

- Těžké stroje: Rámečky, nakladače, kbelíky

- Opravy a výroba: Běžné obchody a garáže

8. Srovnávací souhrnná tabulka laserového svařování vs svařování MIG

| Kritéria | Laserové svařování | Svařování MIG (Gawn) |

|---|---|---|

| Typ procesu | Tavné svařování pomocí koncentrovaného laserového paprsku | Obloukové svařování pomocí tažného drátu a ochranného plynu |

| Tepelný vstup | Nízká a vysoce lokalizovaná | Vysoká a širší tepelně ovlivněná zóna |

| Průnik | Hluboký, úzké svary; vysoký poměr stran (až do 10:1) | Střední až hluboké, širší svary; nižší poměr stran |

Rychlost svařování |

Velmi vysoká (až do 60 mm/s) | Mírný (10–30 mm/s v závislosti na nastavení) |

| Přesnost a ovládání | Výjimečná přesnost; ideální pro mikrosvařování | Méně přesné; vhodné pro všeobecnou výrobu |

| Kompatibilita automatizace | Snadno integrovatelné s robotikou a CNC | Kompatibilní, ale méně adaptabilní pro vysokorychlostní automatizaci |

| Vhodnost materiálu | Ideální pro tenké měřidlo, reflexní, a různé kovy | Nejlepší pro středně silné železné/neželezné kovy |

Rozsah tloušťky |

<0.5 mm až ~6 mm (bez plniva); až do 10 mm s hybridem/plnivem | 1 mm do >25 mm (víceprůchodový možný) |

| Kvalita svaru | Vysoká povrchová úprava, minimální zkreslení, nízká pórovitost | Střední kvalita; větší rozstřik a větší HAZ |

| Spotřební materiál | Minimální (Inertní plyn; volitelná výplň) | Drátová elektroda a ochranný plyn jsou vyžadovány nepřetržitě |

| Nastavení & Odstávka | Delší nastavení, kritické přesné vyrovnání | Rychlé nastavení a nastavení; tolerantní k malým odchylkám povrchu |

| Počáteční náklady na vybavení | Vysoký (100 000–500 000 USD v závislosti na systému) | Mírný (5 000–50 000 USD za průmyslová zařízení) |

Provozní náklady |

Časem nižší u velkoobjemových aplikací | Vyšší kvůli použití spotřebního materiálu a údržbě |

| Potřeby údržby | Čištění optiky, vyrovnání paprsku | Opotřebení pochodně, čištění rozstřikem, častá výměna hrotu/trysky |

| Požadavky na školení | Vysoký; vyžaduje znalost laserové bezpečnosti a přesnosti ovládání | Mírný; snadněji školit obecné operátory |

Bezpečnostní aspekty |

Vyžaduje laserové kryty, PPE, a bezpečnostní systémy třídy 1 | Vyžaduje odsávání výparů, oblouková ochrana očí, a manipulace s plynem |

| Aplikace | Aerospace, automobilový EV, lékařský, elektronika | Konstrukce, Budování lodí, automobilový podvozek, generální oprava |

| Návratnost investic (ROI) | Vysoká návratnost investic v přesné hromadné výrobě | Vysoká návratnost investic do konstrukce, velkosériová výroba |

| Dopad na životní prostředí | Nižší výpary, minimální hluk, energeticky efektivní při vysoké propustnosti | Vyšší emise, více tepelného odpadu, hlasitější provoz |

9. Závěr

V rozvíjejícím se prostředí moderní výroby, volba mezi laserové svařování vs MIG svařování není binární, ale strategický.

Laserové svařování nabízí bezkonkurenční přesnost, opakovatelnost, a rychlost, což z něj činí preferovanou možnost pro vysokou hodnotu, velkoobjemová odvětví.

MIG svařování, mezitím, zůstává nepostradatelný pro svou všestrannost, cenová dostupnost, a snadnost nasazení.

Pochopením silných stránek a omezení každé metody – a jejich sladěním s provozními cíli – mohou výrobci činit informovaná rozhodnutí, která maximalizují kvalitu, účinnost, a návratnost investice.

TENTO je perfektní volbou pro vaše výrobní potřeby, pokud potřebujete vysoce kvalitní svařování Služby.

Odkaz na článek: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/