1. Shrnutí

Investiční obsazení, často označovaný jako proces ztraceného vosku, silně závisí na strukturální a chemické integritě keramického pláště.

Jako forma, která určuje konečnou geometrii a kvalitu povrchu odlévané součásti, jakákoliv vada uvnitř pláště se šíří přímo do kovové části.

Tento článek poskytuje hloubkovou analýzu nejrozšířenějších defektů souvisejících s shellem, zkoumání jejich hlavních příčin z materiálové vědy, řízení procesu, a environmentální perspektivy.

Pochopením mechanismů praskání, delaminace, vypouklý, a inkluze, výrobci mohou zavést robustní preventivní strategie pro zvýšení výnosu a výkonu dílů.

2. Proč záleží na kvalitě skořápky

Keramická skořepina je nejdůležitějším pasivním prvkem mezi vaším vzorem a hotovým kovem.

Problémy, které mají původ ve skořápce, se téměř vždy šíří do odlitku nebo do navazujících operací (obrábění, testování, shromáždění), a činí tak způsoby, které jsou neúměrně drahé.

Funkční dopady – jak špatná kvalita skořepiny snižuje výkon odlévání

Integrita a povrchová úprava

- Povrchová vrstva určuje drsnost povrchu odlitku, detailní reprodukce (text, filigránový) a nutnost leštění.

Vady, jako jsou dírky, hrudky štuku nebo kontaminace viditelné vady nebo vyžadují dodatečné dokončení. - Následek: extra obrábění, ruční leštění, přeplátování nebo odmítnutí.

Rozměrová přesnost a věrnost vlastností

- Nerovnoměrná tloušťka vrstvy, delaminace, vyboulení nebo smrštění během sušení mění místní geometrii a efektivní přídavky na smrštění vzoru. Tenká místa způsobují nedostatečnou stavbu; příliš silné zóny mění kritická uložení.

- Následek: přepracovat pro fit-up, sešrotování dílů, které nelze opracovat na toleranci, a selhání při montáži.

Metalurgické vady a pórovitost

- Nestejnoměrná propustnost, zablokované průduchy, zachycené plyny ve skořápce nebo organické zbytky v pláštích zvyšují pravděpodobnost poréznosti plynu, dírky a studené uzávěry v odlitku.

- Následek: snížené mechanické vlastnosti, nižší únavová životnost, netěsnosti v tlakových částech, a zvýšené požadavky na NDT.

Chemické reakce a vymývání

- Nekompatibilní povrchové vrstvy nebo zbytkové nečistoty umožňují reaktivní slitiny (Hliníkové bronzy, nikl-hliníkové bronzy) zaútočit na skořápku – produkovat vymývání, povrchové reakční vrstvy a vměstky.

- Následek: povrchově upravený kov vyžadující dodatečné opracování nebo přímé vyřazení kritických servisních dílů.

Konstrukční selhání pláště

- Delaminace, špatné spojení nebo nedostatečná tloušťka podkladu může vést k šíření trhlin nebo zhroucení slupky během odparafinování, manipulace nebo lití.

- Následek: katastrofální šrot, bezpečnostní rizika v důsledku rozlití horkého kovu, neplánované odstávky.

Vnitřní geometrie a podpora jádra

- Nedostatečné otisky jádra, pohyb jádra nebo špatná adheze mezi jádrem a pláštěm způsobují rozměrové chyby ve vnitřních průchodech (ztráta průtoku v oběžných kolech, netěsnosti ve ventilech).

- Následek: reprízy, komplexní opravy, nebo úplné odmítnutí části.

Provozní dopady — proces, propustnost a čas uvedení na trh

Výtěžnost a propustnost prvního průchodu

- Vady skořápky jsou objeveny před nebo po lití. V obou případech snižují výnos prvního průchodu a vynucují smyčky přepracování (přetírání, opětovné namáčení) nebo šrot; obě snižují efektivní propustnost a prodlužují dobu realizace.

Kontrolní zatížení a úzká místa po proudu

- Špatná kvalita skořepiny zvyšuje pracovní zátěž NDT a manuální kontroly (vizuální, barvivo-penetrant, radiografie), zpomalení uvolnění do roztavení/nalití a vázání zařízení a personálu.

Zvýšená variabilita a nestabilita výroby

- Variabilní vlastnosti skořepiny (tloušťka, propustnost) snížit kapacitu procesu – více zkušebních lití, více vzorkování a pomalejší náběh pro nové zakázky.

Bezpečnostní a regulační zpoždění

- Incidenty selhání shellu (vymývání, kolaps) vytvořit bezpečnostní vyšetřování, zastavení a potenciální regulační hlášení (pokud dojde k rozlití roztaveného kovu). Tyto odstávky zvyšují náklady nad hodnotu dílu.

3. Hloubková analýza vad

Povrchové dírky / špendlíková pórovitost (malé kulaté povrchové jamky)

Vzhled / detekce: mnoho malých, kulaté důlky na srsti viditelné po zaschnutí nebo po prvním otryskání; se ve finálním odlitku projeví jako dírky.

Hlavní příčiny: uvolnění plynu (zbytkové organické látky ve vosku/pryskyřici), zachycený vzduch během máčení, nadměrná viskozita nebo špatné smáčení, zachycené bubliny v kaši, mikrobiální plyn z kontaminované kejdy.

Okamžitá nápravná opatření: vykartáčujte a znovu ponořte místní oblast; poskytněte delší dobu vypouštění a jemné vibrace pro uvolnění bublin. Vyměňte horní sbírku, abyste odstranili zachycenou pěnu.

Prevence / dlouhodobě: kontrolovat viskozitu kaše a odplyňování; udržovat hygienu kejdy (biocid, filtrovaný povrch); odpovídající vzor a teploty kejdy; zajistěte dostatečné promíchání a vyvarujte se přílišnému provzdušňování.

Praskání / popraskání srsti

Vzhled / detekce: síť vlasových trhlin nebo otevřených prasklin v obličejové srsti po zaschnutí; se může během manipulace zhoršit.

Hlavní příčiny: příliš rychlé sušení, vysoká teplota sušení nebo místní průvan, příliš hustý obličejový plášť, neslučitelná tepelná roztažnost mezi vrstvami, špatné vytvrzení pojiva.

Okamžitá nápravná opatření: zpomalit sušení (nižší teplota / zvýšit vlhkost), odstranit nebo opravit prasklá místa a znovu natřít.

Prevence / dlouhodobě: kontrola profilu sušení (teplota, vlhkost, proudění vzduchu), vyhněte se nadměrné tloušťce jedné vrstvy, zajistit správnou směs pojiva a rozvrh vytvrzování, udržovat rovnoměrné rozmístění dílů v sušárně.

Delaminace skořápky / odlupování (oddělující vrstvy)

Vzhled / detekce: obličejový plášť nebo přechodová vrstva se odlupuje od podkladových vrstev; vrstvy pláště se při manipulaci oddělují.

Hlavní příčiny: špatná přilnavost mezi vrstvami (nedostatečné smáčení nebo lepení), kontaminovaný povrch (oleje, uvolňovací prostředky), nesprávné složení suspenze nebo nedostatečné promíchání, nedostatečná lepivost přechodové vrstvy.

Okamžitá nápravná opatření: vyhoďte špatně delaminované skořápky; pro okrajové případy, přetřete kompatibilní přechodovou kaší a přelepte štukem.

Prevence / dlouhodobě: zajistit správnou chemii kejdy a hladinu smáčedla, přísné čištění forem, implementovat kontroly spojování vrstev, do přechodových/podkladových kaší přidejte mírné smáčedlo, pokud je schváleno.

Vyboulení / puchýře (lokální deformace mimo rovinu)

Vzhled / detekce: lokální konvexní vybouleniny, bubliny, nebo puchýře na povrchu skořápky po vysušení nebo během vyhoření.

Hlavní příčiny: zachycená vlhkost nebo těkavé plyny ve vnitřních vrstvách, rychlé vnější sušení těsnění těkavých látek uvnitř, nerovnoměrné sušení, vzduchové kapsy pod štukem.

Okamžitá nápravná opatření: jemně otevřete/přepracujte blistr, sušte pokud možno pomalu zevnitř ven; odstranit a znovu nanést, pokud je narušena strukturální integrita.

Prevence / dlouhodobě: postupné sušení (pomalá rampa pro plášť), zajistit propustnost mezi vrstvami, správné drenážní/odvětrávací cesty v geometrii, udržovat specifikace propustnosti kalu.

Stucco / písková inkluze a aglomerace (vložené hrudky písku)

Vzhled / detekce: lokalizované hrudky nebo „hrudky písku“ v obličejové srsti; viditelná drsná místa a slabé kapsy; shluky zrn písku po ostřelování.

Hlavní příčiny: špatně prosévaný štuk, písek se suspenzními kuličkami nebo ztvrdlými aglomeráty, nedostatečné předběžné prověřování, kontaminované kbelíky s pískem.

Okamžitá nápravná opatření: prosejte štuk a odstraňte hrudky; Postižená místa okartáčujte a znovu ošetřete čistým materiálem.

Prevence / dlouhodobě: provádět kontroly sít, denní kontrola kbelíku s pískem, udržovat suché skladování štuku, vyřadit šarže s vysokou aglomerací.

Tenké skvrny / nepotažené plochy (místní nedostatečné pokrytí)

Vzhled / detekce: viditelně tenčí film nebo holý substrát v prohlubních, drážky nebo zastíněné oblasti po namáčení; předčasný výkvět kovu nebo vymývání při odlévání.

Hlavní příčiny: nevhodný úhel/rychlost ponoru, špatná regulace odtoku, problémy s povrchovým napětím/smáčením (špatná hladina smáčedla), geometrické pasti (ostré rohy).

Okamžitá nápravná opatření: ručním kartáčem do oblasti nebo aplikujte místní re-dip; pro mnoho dílů, proveďte druhé ponoření obličeje v problematických oblastech.

Prevence / dlouhodobě: vlakové operátory na sestupném vstupním úhlu a načasování vypouštění; zajistit paritu smáčedla a teploty; konstrukční nástroje pro zmenšení nepřístupných dutin.

Pískové přemostění / ucpání otvorů (přemostěné dutiny a zablokované průchody)

Vzhled / detekce: malé dírky, tenké štěrbiny nebo slepé dutiny, kde zrnka písku vytvářejí oblouk/můstek zabraňující pronikání kalu – viděno jako duté dutiny nebo zablokované průduchy.

Hlavní příčiny: velká zrnitost štuku, příliš suchý písek způsobující přemostění, špatná kontrola vibrací/sedání při aplikaci štuku.

Okamžitá nápravná opatření: před sušením otevřete můstky štětcem nebo sondou; tenkou vrstvu nebo přelepte štuk s jemnějším zrnem pro danou oblast.

Prevence / dlouhodobě: vyberte správnou gradaci štuku pro jemné prvky; předem navlhčete a protřepejte štuk; k podpoře pronikání použijte řízené vibrace/foukání vzduchu.

"Myší ocas" / tenké zadní hrany (křehké tenké výběžky)

Vzhled / detekce: extrémně tenké, křehké zadní hrany nebo zaoblení, která se deformují, crack, nebo se zlomí při manipulaci nebo během nalévání.

Hlavní příčiny: nedostatečné ukládání na tenkých okrajích (špatný průtok nebo odtok), příliš rychlé vysychání způsobující kontrakci, geometrie, která zachycuje návrat kejdy.

Okamžitá nápravná opatření: zpevněte oblast místním ručním nátěrem nebo přidáním podpůrného vosku/výztuhy před ostřelováním (pokud se chytí brzy).

Prevence / dlouhodobě: design pro vyrobitelnost (vyhněte se extrémně tenké vlečené geometrii), použijte druhý obličejový dip v jemných rysech, trénujte, abyste věnovali zvláštní pozornost smáčení okrajů a odvodnění.

Vymývání / chemická reakce srsti obličeje (zejména s reaktivními slitinami)

Vzhled / detekce: hrubý, dolíčkovaný, chemicky napadené oblasti nátěru po nalití nebo během předehřívání; eroze obličejového pláště tam, kde dochází ke kontaktu s kovem.

Hlavní příčiny: nekompatibilita mezi slitinou a povrchovou vrstvou bohatou na oxid křemičitý (NAPŘ., Hliníkové bronzy), nadměrné přehřátí kovu, nesprávná chemie na obličeji nebo nečistoty.

Okamžitá nápravná opatření: pro vysoce rizikové slitiny, používejte zirkonové/aluminové obličejové nátěry nebo bariérové mycí prostředky; vyhněte se opětovnému použití nekompatibilních šarží kaše.

Prevence / dlouhodobě: specifikujte krycí vrstvu pro rodinu slitin, ovládat teplotu lití, ověřit žáruvzdornou chemii a úrovně kontaminace.

Kontaminační pruhy / zahrnutí cizího tělesa (oleje, vlákna, prach)

Vzhled / detekce: pruhy, tmavé čáry, nebo cizí úlomky zapuštěné do obličejového pláště; může způsobit místní slabá místa nebo vizuální vady odlitků.

Hlavní příčiny: špinavé mycí vany, vlákna nebo vlákna z hadrů, polétavý prach nebo olej přenášený při manipulaci, špinavé míchací zařízení.

Okamžitá nápravná opatření: odstraňte postižené skořápky nebo opatrně odstraňte kontaminaci a znovu natřete; čisté nástroje a přepracovat pracovní plochu.

Prevence / dlouhodobě: prosazovat disciplínu v čistých prostorách pro ulity, zakryjte nádrže na kejdu, používejte ubrousky nepouštějící vlákna, pravidelný úklid a plány čištění nářadí.

Nekonzistence tloušťky vrstvy (proměnlivá síla skořepiny)

Vzhled / detekce: naměřená tloušťka mokrého filmu nebo tloušťky vytvrzené vrstvy je nekonzistentní napříč částmi nebo uvnitř části, která způsobuje slabé nebo křehké zóny.

Hlavní příčiny: drift viskozity kaše, variace techniky operátora, nekonzistentní časování ponoru/vypouštění, rozdíly teplot kejdy.

Okamžitá nápravná opatření: znovu ponořte příliš tenké oblasti; odpadové skořepiny s kritickou podtloušťkou. Znovu vyvažte kaši nebo remixujte dávku.

Prevence / dlouhodobě: denní kontroly kvality (viskozita, měrná hmotnost), pevné časy odtoku v SOP, školení operátorů a standardizované nástrojové přípravky.

Vzhled / detekce: zaprášený, křídová kůže na vysušeném obličejovém plášti; špatná přilnavost a nízká pevnost.

Hlavní příčiny: nedostatečně vytvrzené pojivo, kontaminace pojiv, nesprávný poměr pojivo/pevné látky, nízké pečení/nedostatečná prodleva.

Okamžitá nápravná opatření: zkušební adheze; přetřete vhodnou kaší; zkontrolujte záznam poslední šarže, zda neobsahuje nesprávné vážení.

Prevence / dlouhodobě: přísná disciplína vážení, ověřené úložiště pojiva, pravidelné kontroly kvality pojiva a postupy míchání.

Pohyb jádra / posun jádra (pro skořepiny s jádry)

Vzhled / detekce: nesoulad vnitřní geometrie, odsazení jádra, viditelná tenkost nebo špatně zarovnané vnitřní průchody.

Hlavní příčiny: špatná podpora jádra (žádné otisky jádra), nedostatečné otisky jádra, slabé jádro pečení/sušení, jádro uvolněné během stavby nebo manipulace s pláštěm.

Okamžitá nápravná opatření: tam, kde je to možné, přestavte podpěry jádra nebo zlikvidujte a znovu jádro; zastavte čáru, dokud nebudou opraveny problémy s hlavním příslušenstvím.

Prevence / dlouhodobě: robustní jádrové výtisky, podpůrné přípravky, adhezivní nebo mechanická nosná konstrukce, předletové kontroly před ostřelováním.

Mikrobiální pěnění / sliz v kaši

Vzhled / detekce: pěnový povrch, náhlý nárůst plynu nebo dírky, viditelný biofilm nebo zápach v kaši.

Hlavní příčiny: použití nesterilní vody, dlouhá doba zdržení kaše, vysoké teploty podporují růst bakterií.

Okamžitá nápravná opatření: odstraňte a vyměňte povrchovou vrstvu, přidat schválený biocid, silně kontaminované šarže zlikvidujte.

Prevence / dlouhodobě: používejte pitnou nebo upravenou vodu, dodržovat harmonogram biocidů, regulace teploty a pravidelný obrat kejdy.

Nadměrné smrštění / pokřivení skořápky (po vysušení)

Vzhled / detekce: pokřivená geometrie skořepiny, špatně se hodí ke vzoru nebo stromu, rozměrový drift.

Hlavní příčiny: nerovnoměrné rychlosti sušení, extrémní teplotní gradienty, nadměrné namáhání z tlustých nestejnoměrných konstrukcí.

Okamžitá nápravná opatření: zpomalte cyklus sušení, znovu vyrovnat teplotu, použijte fixturu k udržení kritické geometrie během vytvrzování.

Prevence / dlouhodobě: optimalizovaný rozvrh vrstev, řízená sušicí rampa, symetrické stavební plány a přípravky pro omezení geometrie.

4. Detekce, metody měření a kontroly

Vizuální kontrola: první řádek – hledejte dírky, hrudky, delaminace, pruhy. Používejte dobré osvětlení a zvětšení pro pláště.

Hmatová kontrola: Cit v rukavici pro měkká místa, odlupování, a nerovnosti.

Mokrý film / vytvrzená tloušťka: změřte tloušťku mokrého filmu během procesu; změřte vytvrzenou vrstvu pomocí posuvného měřítka nebo ultrazvukového měřidla, kde je to vhodné.

Testy kejdy: viskozita (rotační viskozimetr nebo Fordův pohár), měrná hmotnost, pH, teplota; log hodnoty.

Stucco QC: sítové retenční testy (NAPŘ., % zachováno na 63 µm a 150 µm síta), testování obsahu vlhkosti.

Monitorování životního prostředí: nepřetržité zaznamenávání pokojové teploty, RH a proudění vzduchu; alarm na prahu odchylky.

NDT mušlí (moderní): Rentgenové CT pro pohyb jádra nebo vnitřní dutiny ve složitých jádrech (používá se selektivně pro komponenty s vysokou hodnotou).

5. Závěr

Kvalita skořápky není kosmetický problém – je primární řidič výkonnosti produktu, provozní propustnost a ziskovost.

Investice skromné částky do měření, disciplína a kontrola životního prostředí obvykle vedou k nadměrnému snížení zmetkovitosti, přepracování a riziko zákazníka.

Vyčíslete aktuální náklady na zmetkovitost a přepracování ve vašem provozu, a často zjistíte, že investiční případ pro opatření na kontrolu shellu je okamžitý a finančně přesvědčivý.

Časté časté

Které vady mají největší vliv na výslednou kvalitu odlitku?

Pinholes, vymývání (chemický útok), delaminace a posun jádra – tyto často způsobují viditelné nebo funkční poruchy odlitku.

Jak často se má kejda vyměňovat?

Nahradit na základě procesních metrik (drift viskozity, kontaminace). Pro mnoho obchodů je běžné denní dobíjení a týdenní částečná výměna; intenzivní používání může vyžadovat častější aktualizaci.

Změny návrhu mohou odstranit některé vady?

Ano. Vyhněte se extrémně tenkým zadním hranám, přidat přístup/odvzdušňování pro zachycené svazky, a navrhněte základní tisky pro robustní podporu.

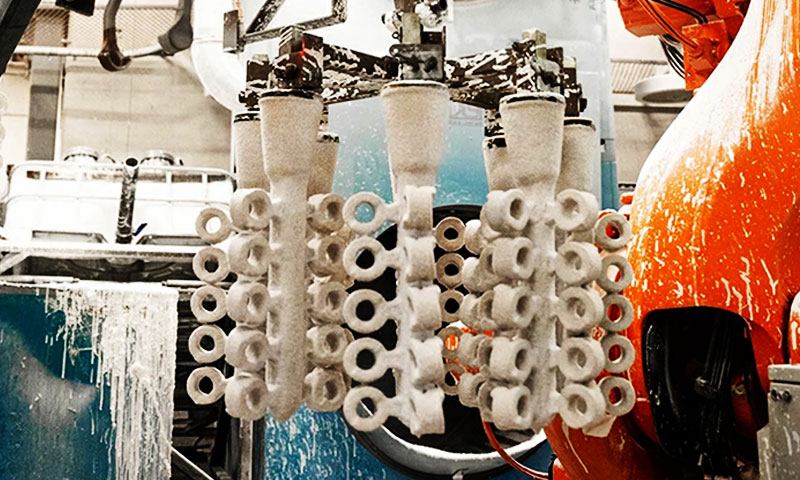

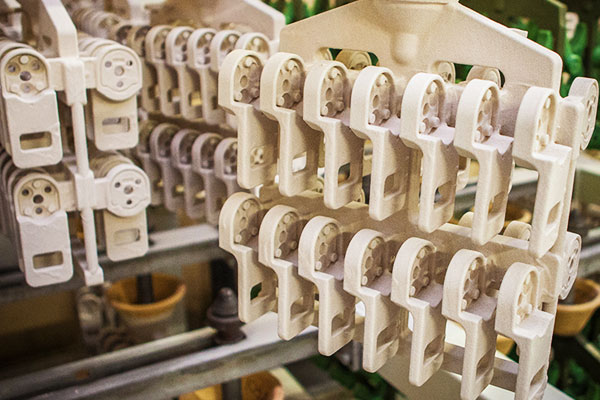

Stojí automatika za to namáčet & štukování?

Pro střední až vysoké objemy, automatizace zlepšuje opakovatelnost a snižuje variabilitu obsluhy. Vyhodnoťte ROI porovnáním redukce defektů vs. náklady na automatizaci.

Co je první věc, kterou je třeba zkontrolovat, když se objeví nová závada?

Sledovatelnost šarží: vsádka kaše, štuková partie, operátor ve službě, a protokol ze sušárny pro postižené skořápky. Ty obvykle okamžitě odhalí stopy.