Raybalama, imalatta deliklerin doğruluğunu ve kalitesini artıran kritik bir sonlandırma işlemidir. Bu makale raybalamanın temellerini ele almaktadır, amacı, raybalama gerçekleştirme adımları, ve bunun delik işleme ve delik delme gibi diğer delik açma süreçlerinden farkı.

BEN. Raybalama Nedir??

Raybalama, boyutu iyileştirmek için kullanılan hassas bir işleme işlemidir, şekil, Ve yüzey kalitesi Mevcut bir deliğin. Sondajdan farklı olarak, bu bir delik yaratır, Raybalama, boyutlarını iyileştirmek ve daha sıkı toleranslar elde etmek için başlangıçta bir delik açıldıktan sonra gerçekleştirilir..

Raybalama, yüksek hassasiyetin gerekli olduğu imalat proseslerinde yaygın olarak kullanılır., mesela otomotiv, havacılık, ve makine mühendisliği endüstrileri.

II. Raybalamanın Amacı Nedir??

Raybalamanın temel amacı, son delikte yüksek seviyede hassasiyet ve geliştirilmiş yüzey kalitesi elde etmektir..

- Delik Boyutu Doğruluğunu Artırın: Raybalama, deliğin tam olarak gerekli boyuta getirilmesini sağlar, sıkı toleransları karşılamak.

- Yüzey Kaplamasını İyileştirin: Raybalama deliğin içini pürüzsüzleştirir, pürüzlülüğü azaltır ve miller ve pimler gibi bileşenler için daha iyi bir temas yüzeyi oluşturur.

- Tutarlılığa Ulaşın: Süreç birden fazla parçada tutarlı delik kalitesi sağlar, seri üretim ortamlarında çok önemli olan.

Delme ve delik delme gibi işlemler metalin raybalanmasından önce gelir. Toleransları tam olarak daha sıkı tutmanız gerektiğinde delik raybası göz önünde bulundurulması gereken ideal bir seçimdir -/+ 0.002Delik çapında ″ veya daha fazla.

III. Bir Delik Nasıl Raybalanır?: Adım Adım Kılavuz

Bundan en iyi sonuçları almak için hassas işleme, raybanın kesmesi için deliklerinizi doğru miktarda stokla hazırlamanız gerekir.

Rayba, stok çok küçükse çapı gerekenden daha küçük bırakarak deliği ovalar. Fakat, stok çok fazlaysa, delik aşırı büyüyebilir ve pürüzlü bir yüzey kaplamasına sahip olabilir.

İşte bir deliğin nasıl raybalanacağıyla ilgili birkaç adım:

- Deliği Hazırlayın: İstenilen son boyuttan biraz daha küçük bir delik açarak veya delerek başlayın. Ön delik yaklaşık olarak olmalıdır 0.2-0.5 mm cılız.

- Doğru Raybayı Seçin: Malzemeye uygun bir rayba seçin, delik boyutu, ve gerekli bitirme. Raybalar çeşitli tiplerde gelir, el raybaları gibi, makine raybaları, ve ayarlanabilir raybalar.

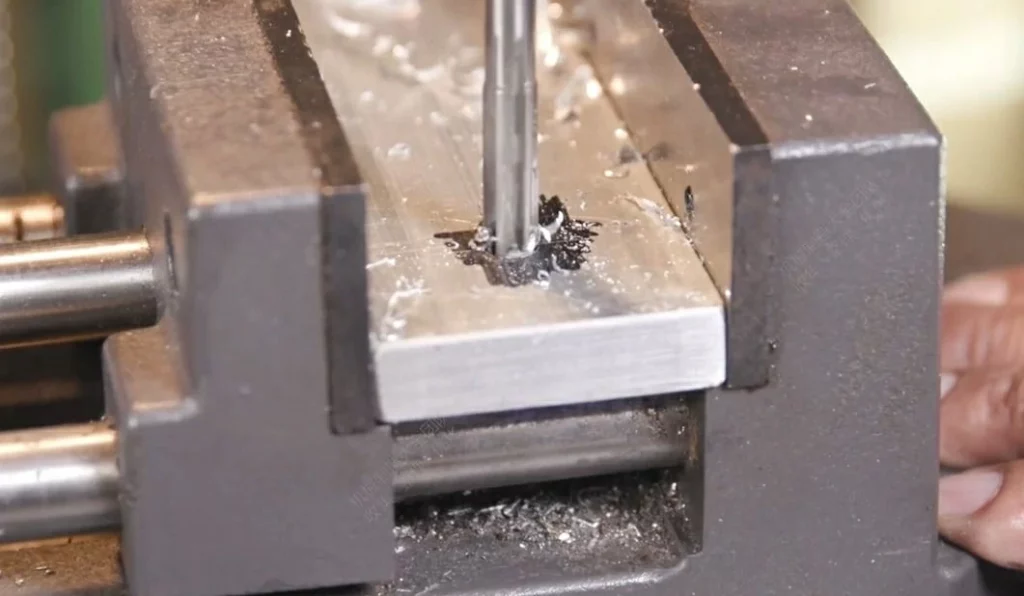

- Makineyi Kurma: İş parçasını makineye sabitleyin (örneğin, torna, freze makinesi, veya matkap presi) Operasyon sırasında stabiliteyi sağlamak için.

- Raybayı yağlayın: Sürtünmeyi azaltmak için kesme sıvısı veya yağlayıcı uygulayın, aşırı ısınmayı önlemek, ve takım ömrünü uzatın.

- Deliği Raybalama: Sabit bir hız ve hafif bir basınç kullanarak raybayı yavaş yavaş deliğe besleyin. Raybayı zorlamaktan kaçının, çünkü bu, aletin kırılmasına veya hatalı sonuçlara neden olabilir.

- Deliği Kontrol Edin: Raybalamadan sonra, deliğin boyutunu ve yüzeyini kontrol etmek için bir mikrometre veya delik ölçer kullanın. Gerekirse ayarlamalar yapın.

IV. Bir Rayba Deliğinin Boyutu Nasıl Belirlenir

Raybalama delikleri bitirmek için etkili bir yöntemdir, ancak doğru delik öncesi boyutunun elde edilmesi çok önemlidir. Delik çok büyükse, rayba etkili bir şekilde çalışmayacak, çok küçük bir delik raybanın düzgün çalışmasına izin vermez

Genel bir kural, delme işleminden sonra raybanın çıkarması için 0,010″ ila 0,015″ malzeme bırakmaktır. Daha küçük çaplar için, örneğin 1/32″ veya daha az, bu ödenek 0,003″ ila 0,006″ arasında olmalıdır.

Sabit değerler yerine yüzdeleri kullanmak genellikle daha iyidir: önceden delinmiş deliği açın 2% ile 3% raybanın çapından daha küçük, veya kadar 5% koşullar izin veriyorsa daha küçük.

Doğru delik deliği boyutunu belirlemek için:

- Ön Delik Boyutunu Göz önünde bulundurun: Önceden delinmiş deliğin hedef boyuttan biraz daha küçük olduğundan emin olun.

- Beden Tablolarını Kullan: Rayba üreticileri sıklıkla çeşitli rayba boyutları için doğru ön delik boyutunu gösteren tablolar sağlar.

- Malzeme Özellikleri Hesabı: Daha yumuşak malzemeler raybalama sırasında daha fazla genleşebilir, bu nedenle ön delik boyutunda ayarlamalar gerekli olabilir.

V. Raybalama İşlemlerine İlişkin İpuçları ve Önlemler

Başarılı bir operasyon için raybalama yaparken göz önünde bulundurulması gereken bazı yararlı ipuçları ve önlemler vardır.. İşte onlardan bazıları:

- Doğru Hizalama: Konikliği veya eksantrikliği önlemek için raybanın delikle mükemmel şekilde hizalandığından emin olun.

- Kesme Sıvısı Kullanın: Isıyı ve aşınmayı azaltmak için yeterli yağlama uygulayın.

- İlerleme Hızını Kontrol Etme: Tıkırdamayı ve kötü bitirmeyi önlemek için sabit ve kontrollü bir ilerleme hızı sağlayın.

- Takım Aşınmasını İzleme: Raybanın durumunu düzenli olarak kontrol edin ve aşınma belirtileri gösteriyorsa değiştirin.

VI. Raybalama Sırasında Ortaya Çıkan Yaygın Sorunlar

Bazı yaygın sorunlar şunları içerir::

- gevezelik: Düzensiz kesimlere ve kötü yüzey kalitesine yol açabilecek titreşimler.

- Konik: Düz olmayan delikler, genellikle yanlış hizalama nedeniyle.

- Oval Şekil: Mükemmel yuvarlak olmayan delikler, genellikle aşırı kuvvet veya yanlış takım geometrisinden kaynaklanır.

- Kötü Yüzey Son İşlemi: Yetersiz yağlama veya yanlış takım seçiminden kaynaklanır.

VII. Farklı Rayba Türleri

El Raybaları: Manuel çalıştırma için tasarlandı, genellikle küçük ayarlamalar için kullanılır.

Makine Raybaları: Daha hassas ve tutarlı raybalama için torna tezgahları ve matkap presleriyle birlikte kullanılır.

Ayarlanabilir Raybalar: Bunlar delik boyutundaki küçük değişiklikler için ayarlanabilir, esneklik sunuyor.

Konik Raybalar: Konik delikler oluşturmak için kullanılır, Montaj pimleri gibi uygulamalarda yaygın olarak görülür.

VIII. Raybalama vs. Sıkıcı vs. Sondaj: Temel Farklılıklar

Raybalama, sıkıcı, ve delme, bir iş parçasında delikler oluşturmak veya değiştirmek için kullanılan farklı işleme işlemleridir, her biri farklı kesme aletleri ve teknikleri kullanıyor.

Farklılıklarını vurgulamak için bu süreçleri parçalara ayıralım.

Raybalama

Raybalama, mevcut delikleri iyileştiren bir bitirme işlemidir, yüzey kalitesini ve hassasiyetini arttırmak. Bir rayba kullanır, delmeye kıyasla minimum malzemeyi kaldıran döner bir kesme aleti. Raybalama önceden delinmiş bir delik gerektirir ve matkap presleri veya freze makineleri gibi makinelerde gerçekleştirilir.. Süreç, IT9 ila IT6 boyut toleransına ulaşır, Ra yüzey pürüzlülüğü ile 3.2 0,2 µm'ye kadar.

Sıkıcı

Delik işleme, tek noktalı kesici veya delik işleme kafası kullanarak mevcut deliği genişletir, sondajla karıştırılmamalıdır, bu ilk deliği yaratır. Torna veya delik açma tezgahı gibi makinelerde gerçekleştirilir, delik işleme, delik hizalamasını iyileştirir ve orijinal delik eksenindeki hataları düzeltir. IT9'dan IT7'ye kadar hassas bir aralık ve Ra yüzey pürüzlülüğü sunar 3.2 0,8 µm'ye kadar.

Sondaj

Delme, bir iş parçasında dairesel delikler oluşturmak için matkap ucu kullanan ilk delik açma işlemidir.. Diş çekme gibi sonraki işleme operasyonlarının temelini oluşturur, sıkıcı, veya raybalama. Delme genellikle daha az hassastır, IT13'ten IT11'e kadar doğruluk ve Ra yüzey pürüzlülüğü ile 50 12,5 µm'ye kadar.

özünde, delme ilk deliği oluşturur, sıkıcı onu büyütür ve düzeltir, ve raybalama, hassas spesifikasyonları karşılamak için deliğin iç duvarlarını bitirir ve pürüzsüzleştirir.

IX. Delik İşleme yerine Raybalama Ne Zaman Seçilmeli??

Raybalama delik işlemeye göre tercih edilir:

- Daha Yüksek Hassasiyet Gereklidir: Daha sıkı toleranslar ve daha iyi yüzey kalitesi elde etmek için.

- Daha Az Malzeme Kaldırma Gerekir: Delik neredeyse doğru boyutta olduğunda ancak iyileştirilmesi gerektiğinde.

- Maliyet Verimliliği: Raybalama, daha küçük delikler ve daha az malzeme kaldırma ihtiyacı için daha ekonomik olabilir.

X. Çözüm

Raybalama, işlemede deliklerin hassas olmasını sağlayan önemli bir bitirme işlemidir, düz, ve amaçlanan amaç için hazır. Süreci anlayarak, doğru araçları seçme, ve uygun teknikleri takip ederek, üreticiler ürün performansını ve güvenilirliğini artıran üstün sonuçlar elde edebilir.

XI. Mükemmel Delik İşleme Hizmeti Alın

Mükemmel deliğe ulaşmak yalnızca doğru aletleri değil aynı zamanda uzmanlık ve hassasiyeti de gerektirir. Profesyonel işleme hizmetleriyle ortaklık, yüksek kaliteli raybalama sonuçları sağlar. Gibi hizmetler BU delik bitirme için özel çözümler sunmak, Özel ihtiyaçlarınızı karşılamak için gelişmiş raybalama teknikleri ve en son teknolojiye sahip ekipmanların kullanılması.

XII. SSS

1. Raybalama manuel olarak yapılabilir mi?

- Evet, Raybalama el raybaları kullanılarak manuel olarak yapılabilir, ancak bu genellikle düşük hassasiyetli veya küçük ayarlamalar için ayrılmıştır.

2. Hangi malzemeler raybalanabilir?

- Raybalama çok çeşitli malzemeler için uygundur, metaller dahil, plastik, ve kompozitler, ancak rayba malzemesi ve kesme parametreleri buna göre ayarlanmalıdır.

3. Doğru rayba boyutunu nasıl seçerim?

- Raybanın boyutu, önceden delinmiş delikten biraz daha büyük olmalı ancak deliğin istenen nihai çapına uygun olmalıdır..

4. Raybalamada yağlama neden önemlidir??

- Yağlama sürtünmeyi ve ısıyı azaltır, raybanın ömrünü uzatır ve deliğin yüzey kalitesini iyileştirir.

5. Raybalama sırasında büyük boyutlu bir deliğin nedeni nedir??

- Aşırı büyük delikler aşınmış raybalardan kaynaklanabilir, yanlış besleme oranları, veya çalışma sırasında yanlış hizalama.

6. Raybalama hızlı bir süreçtir?

- A: Sondajla karşılaştırıldığında, raybalama nispeten hızlıdır, ancak hız, işlenen malzemeye ve istenen yüzey kalitesine bağlıdır.

- Yüzer rayba kullanmanın avantajı nedir?

- A: Yüzer raybalar otomatik olarak kendilerini merkezler, İlk delik merkezden biraz uzakta olsa bile düz ve gerçek deliklerin sağlanması.

Raybalama, kritik uygulamalar için gereken doğruluğu ve son işlemi sağlar, hassas işlemede vazgeçilmez bir teknik haline getiriyor.

İçerik referansı:https://waykenrm.com/blogs/what-is-reaming/