1. giriiş

Die Döküm, yüksek hızlı üretimi olağanüstü kısım doğruluğuyla birleştirir.

Erimiş metali hassas işlenmiş çelik kalıplara zorlayarak 200 MPa,

Bu işlem rutin olarak ince duvarlı karmaşık bileşenler verir (aşağı doğru 0.5 mm), sıkı toleranslar (± 0.1 mm), ve pürüzsüz yüzeyler (ra 0.8 µm).

19. yüzyılda düşük basınçlı yerçekimi yöntemlerinden bugünün yüksek basınçlı makinelerine, altta bisiklete binebilen yüksek basınçlı makinelere dönüştüğünden beri 10 saniye,

Die Döküm Hafif Oldu, Çeşitli sektörlerde uygun maliyetli çözümler.

Önemlisi, Çelik için kalıp yayın alüminyum veya magnezyumun yerine geçme, kısmi ağırlığı% 30-50 azaltabilir, Otomotiv ve havacılık uygulamalarında doğrudan yakıt tasarrufuna katkı.

Bu makale, kalıp dökümünün derinlemesine bir incelemesini sunmaktadır., Temel ilkeleri, işlem türleri, malzemeler, Tasarım Hususları, ve uygulamalar, Mühendisleri tam potansiyelini kullanmak için gereken bilgilerle donatmak.

2. Die Döküm nedir?

Die Dasting, erimiş metalin yüksek basınç altında yeniden kullanılabilir bir çelik kalıp içine enjekte edildiği yüksek hassasiyetli bir metal döküm işlemidir., Bir kalıp olarak bilinir.

Bu kalıplar kesin geometrilere özel olarak işlenmiştir, kompleksin üretimini mümkün kılan, sıkı toleranslara sahip ayrıntılı parçalar, Mükemmel Boyutsal İstikrar, ve pürüzsüz yüzeyler.

Döküm birleştirir erimiş metal metalurjisi ile hassas araçlar hızlı bir döngüde parçalar oluşturmak.

Temel akış şunları içerir::

Ölmek

Hidrolik veya mekanik kelepçeler iki kalıp yarısına baskı yapar ("Başa çıkmak" ve "sürüklemek") değişen kuvvetlerle birlikte 50 kN küçük çinko makineleri için 5,000 büyük alüminyum presler için kN.

Uygun sıkıştırma, 100–200 MPa'lık enjeksiyon basınçları altında çapak ve kalıp ayrılmasını önler.

Metal eritme

Alaşım, kontrollü bir sıcaklığa (alüminyum A380 ve A383 için genellikle 680–720 °C) fırında erir., veya 380 çinko Zamak için °C.

Sıcaklık tutarlılığı ± 5 °C akışkanlığı sağlar ve gözenekliliği en aza indirir.

Enjeksiyon

Bir piston veya piston, eriyiği bir püskürtme manşonu içinden, kapaklar ve yolluklar aracılığıyla kalıp boşluğuna doğru iter. Çekim hızları aşıyor 2 katılaşma başlamadan önce karmaşık geometrileri doldurmak için m/s.

Alüminyum makineler soğuk şam sistemi kullanır (Metal ayrı bir atış koluna layık), Çinko ve magnezyum genellikle sıcak Chamber mekanizmaları kullanır (erimeye dalmış enjeksiyon odası).

Katılaşma

Saniyeler içinde, Metal, kalıbın soğutulmuş yüzeylerine karşı soğur (su devirlenmiş kanallar tarafından soğutuldu), tam katılaşmaya ulaşmak.

Çevrim süreleri alaşım ve parça boyutuna göre değişir - küçük çinko parçaları için 10-30 saniye, kadar 60 büyük alüminyum muhafazalar için saniye.

Fırlatma ve Kırpma

Die açıldıktan sonra, ejektör pimleri dökümü dışarı iter.

Flaş ve fazla malzeme trim presleri veya robot testerelerle çıkarılır, Gerekli ikincil operasyonlar için hazır bir ağa yakın bir bileşenin üretilmesi.

H13 gibi sertleştirilmiş alet çeliklerinden alınmış kalıplar, parçanın her özelliğini tanımlayın, İnce duvarlardan entegre patronlara.

Hassas işleme ve yüzey işlemleri (nitrürleme, PVD kaplamalar) Die Life'ı Uzatın, hangisi değişebilir 100,000 Alüminyum için atışlar 1 çinko için milyon atış.

Her adımı sıkıca kontrol ederek -, erimiş sıcaklık, enjeksiyon profili, Ölüm sıcaklığı - DIE Döküm, son derece tutarlı bir şekilde sunar, Ölçekli yüksek kaliteli parçalar.

3. Kalıp döküm işlemleri türleri

Die döküm makineleri iki temel yöntem kullanır -ateşli Ve soğuk algınlığı- farklı alaşımlar ve parça geometrileri için optimize edilmiş.

Ayrımlarını anlamak, mühendislerin maliyet verimliliği için doğru süreci seçmelerine yardımcı olur, kısmi kalite, ve bisiklet süresi.

Sıcak Chamber Die Döküm

Sıcak pıhtılaşma kalıp dökümü, Gooseeck Die Casting olarak da bilinir, öncelikle çinko gibi düşük erime noktalı metaller için kullanılan benzersiz bir basınçlı döküm işlemidir, kalay, ve kurşun alaşımları.

Bu süreçte, eritme fırını basınçlı döküm makinesiyle entegredir, Sürekli ve verimli bir üretim döngüsü yaratmak.

Sıcak hazneli basınçlı döküm makinesinin temel bileşeni kaz boynu şeklindeki enjeksiyon mekanizmasıdır., erimiş metal banyosuna batırılan.

Makine etkinleştirildiğinde, kaz boynunun içindeki bir piston erimiş metali enjeksiyon silindirine çeker.

Daha sonra, Erimiş metali kaz boynundan kalıp boşluğuna itmek için yüksek basınç uygulanır.

Boşluk doldurulduktan sonra, metal katılaşır, ve bitmiş parçayı çıkarmak için kalıp açılır. Bu işlem hızla tekrarlanır, yüksek hacimli üretime olanak sağlar.

Temel Özellikler:

- Alaşımlar: Çinko ve magnezyum idealdir, düşük erime noktaları sayesinde (≈ 380 çinko için °C, ≈ 650 Magnezyum için °C).

- Döngü Süresi: Son derece hızlı (genellikle 8-15 saniye) çünkü metal ısı kaynağıyla temas halinde kalıyor.

- Atış Ağırlığı: Genellikle küçük parçalarla sınırlıdır (< 100 G) hızlı dolum ve hızlı iyileşmeyi sağlamak için.

Avantajları:

- Küçükler için çok yüksek verimlilik, karmaşık parçalar (örneğin, akü terminalleri, küçük dişliler).

- Minimum transfer adımları nedeniyle düşük işletme maliyetleri.

Sınırlamalar:

- Alüminyum veya yüksek sıcaklığa dayanıklı alaşımlar için uygun değildir (Pompa bileşenlerinin korozyonu ve erozyonu).

- Atış ağırlığı ve basıncı mekanik bağlantı tasarımıyla sınırlıdır.

Soğuk Chamber Die Döküm

Soğuk hazneli basınçlı döküm, çok çeşitli metallere uygun, daha çok yönlü bir basınçlı döküm işlemidir., alüminyum gibi daha yüksek erime noktalı alaşımlar dahil, magnezyum, ve bazı bakır alaşımları.

Bu süreçte, eritme fırını basınçlı döküm makinesinden ayrıdır.

Erimiş metal ilk olarak fırından ayrı bir püskürtme manşonuna alınır., soğuk oda hangisi.

Daha sonra bir piston, metali püskürtme kovanından yüksek basınçla kalıp boşluğuna doğru zorlar..

Sıcak hazneli dökümden farklı olarak, enjeksiyon mekanizmasının erimiş metale batırıldığı yer,

Soğuk hazneli basınçlı dökümde bilye manşonu yalnızca enjeksiyondan hemen önce erimiş metalle doldurulur, metal oksidasyonu ve kirlenme riskini azaltmak.

Metal kalıp boşluğunda katılaştıktan sonra, Die açılır, ve parça çıkarılır.

Temel Özellikler:

- Alaşımlar: Alüminyuma uygun, bakır, ve erime noktaları yukarıda olan pirinç alaşımları 650 °C. Ortak notlar şunları içerir: Alüminyum A380, A383, Ve Bakır Alaşımı C86300.

- Döngü Süresi: Kepçe adımı ve atışlar arasında gerekli soğuma nedeniyle sıcak odadan daha uzun (genellikle 20-60 saniye).

- Atış Ağırlığı: kadar büyük dökümleri barındırabilir 10 kg veya daha fazlası, otomotiv şanzıman muhafazaları gibi.

Avantajları:

- Daha geniş bir alaşım yelpazesini işler, özellikle alüminyum ve bakır.

- Karmaşık uygulamalar için daha ağır atış ağırlıklarına ve daha yüksek enjeksiyon basınçlarına olanak tanır, daha kalın bölümler.

Sınırlamalar:

- Metal transferi ve sıcaklık geri kazanımı nedeniyle artan döngü süresi ve atış başına enerji kullanımı.

- Metal yapışması ve oksidasyon nedeniyle daha karmaşık bilye kovanı bakımı.

4. Kalıp dökümünde kullanılan malzemeler

Basınçlı dökümde doğru alaşımı seçmek çok önemlidir, parça performansını doğrudan etkilediği için, araç hayatı, ve üretim maliyeti.

En yaygın döküm malzemeleri şunları içerir: alüminyum, çinko, magnezyum, Ve bakır alaşımlar.

| Alaşım Ailesi | Yaygın Basınçlı Döküm Kaliteleri | Temel Özellikler | Tipik Uygulamalar |

| Alüminyum | A380, A383, A413, ADC12 | • Yoğunluk ~ 2.70 g/cm³• Isıl iletkenlik ~ 120 W/m·K• Büzülme %1,2–1,5• İyi korozyon direnci | Şanzıman gövdeleri, motor blokları, ısı emici muhafazaları |

| Çinko | ZA‑27, Yükler 3 (ZL101), Yükler 5 | • Yoğunluk ~ 6,6–7,1 g/cm³• Erime noktası ~ 380 °C• Mükemmel akışkanlık (↓0,3 mm duvarlar)• Üstün yüzey kalitesi | Hassas konektörler, küçük dişliler, dekoratif donanım |

Magnezyum |

AM60B, AZ91D, WE43 | • Yoğunluk ~ 1.8 g/cm³ (en hafif)• Isı iletkenliği ~ 75 W/m·K• Büzülme %1,0–1,2• İyi sönümleme | Elektronik muhafazalar, otomotiv iç kaplama, ve İHA bileşenleri |

| Bakır Alaşımları | C86200, C86300, C95500 | • Yoğunluk ~ 8.5 g/cm³• Isı iletkenliği 200–400 W/m·K• Yüksek aşınma & korozyon direnci | Isı emici bileşenleri, burçlar, ve denizcilik donanımları |

5. Die Döküm Ekipmanı

Başarılı basınçlı döküm, sağlam makineler ve hassas takımlar arasındaki sinerjiye bağlıdır.

Başlıca ekipman parçaları şunları içerir: kalıp döküm makinesi, the ölmek (kalıba dökmek) toplantı,

the atış manşonu ve enjeksiyon sistemi, ve yardımcı destek sistemleri Optimum proses koşullarını koruyan.

Kalıp makinesi

- Sıkıştırma Ünitesi: İki kalıp yarımını tutmak için kuvvet sağlar (başa çık ve sürükle) Enjeksiyon basıncına karşı kapalı.

Kelepleme kuvvetleri 50 kn küçük çinko presler için 5,000 kn Büyük alüminyum makineler için. - Enjeksiyon ünitesi: Atış manşonunu ve pistonu içerir (soğuk oda) veya Goopeeck ve pistonlu piston (sıcak oda).

Modern enjeksiyon üniteleri, 2–5 m/s, tam boşluk dolgusunu etkinleştirme 20–100 ms İnce duvar bölümleri için. - Kontrol Sistemi: CNC tabanlı kontroller enjeksiyon hızını ve basınç profillerini düzenler, kalıp sıcaklık, ve bisiklet zamanlaması.

Kapalı döngü geri bildirimi ± içinde tekrarlanabilirlik sağlar 2% hedef parametrelerin.

Ölmek (Kalıba dökmek) Toplantı

- Malzeme: Yüksek dereceli alet çelikleri gibi H13 (sıcak iş) veya P20 (önceden hazırlanmış) alaşım sıcaklıklarına dayanmak 400–700 ° C ve on binlerce termal döngü.

- Çekirdek ve boşluk ekleri: ± toleranslara işlenmiş 0.02 mm, Aralarında kalıp sıcaklıklarını korumak için konformal veya düz bir şekilde üretilen soğutma kanalları ile 200–350 ° C.

- Kaplamalar & Yüzey İşlem: nitrürleme, Pvd, veya sert krom kaplama, kalıp ömrünü -50 oranında uzatır ve alüminyum veya çinkonun lehimlenmesini azaltır.

Atış kolu & Enjeksiyon sistemi

- Soğuk Oda Kılıfı: Soğuk hazneli makinelerdeki çıkarılabilir bilye manşonu termal şoka ve metal yapışmasına dayanıklı olmalıdır. Tipik delik çapları 30–200 mm atış ağırlıklarını karşılamak için 50 g'ye 10 kilogram.

- Sıcak Oda Deve Boynu: Fırına entegre, kaz boynu, erimiş çinko veya magnezyumu aynı sıcaklıkta işlemek için korozyona dayanıklı alaşımlar veya seramik kaplamalar gerektirir. 380–650 ° C.

- Piston & Mühürler: Aşınmaya dayanıklı grafit veya seramik contalar, hareket halindeyken basıncı korur 300 dakika başına döngü yüksek hızlı çinko dökümde.

Yardımcı destek sistemleri

- Erime & Bekletme Fırınları: Soğuk oda için, pota veya döner fırınlar eriyiği ± 5 Hedef sıcaklığın °C'si.

Sıcak hazneli makineler, yerleşik süzgeçli ve sıcaklık problu pota fırınları kullanır. - Soğutucular & Sıcaklık Kontrolü: Su veya yağ soğutucuları kalıp sıcaklığını düzenler. Akış hızları 20–60 L/dak soğutma devresi başına çıkarma 5–15 kW kalıp yarısı başına ısı.

- atış patlaması & Kırpma İstasyonları: Otomatik düzeltme presleri (100–500 kN kuvvet) ve kumlama kabinleri flaşı ve kızakları temizler, dökümlerin muayene ve bitirme için hazırlanması.

- Vakum & Basınç Destekli Sistemler: Kalıptaki vakum delikleri sıkışan havayı ve gazları uzaklaştırır, gözenekliliğin azaltılması 80%.

Gaz destek veya karşı basınç sistemleri zorlu geometrilerde dolum kalitesini daha da artırır.

6. Kalıp dökümü için tasarım hususları

Basınçlı döküm için parça tasarlamak üretilebilirlik arasında bir denge gerektirir, performans, ve maliyet.

Duvar kalınlığı ve tekdüzeliği

- Optimum Aralık: Çoğu döküm parçanın duvar kalınlıkları arasında 1.0 mm ila 4.0 mm, alaşıma bağlı olarak.

- Tekdüzelik: Sıcak noktaları önlemek için duvar kalınlığında ani değişikliklerden kaçının, gözeneklilik, ve katılaşma sırasında bozulma.

- İncelen (Taslak): Ekle taslak açısı Kalıptan kolay çıkarmayı kolaylaştırmak için her tarafta 1°–3°.

Parça geometrisi ve karmaşıklık

- Karmaşık Şekiller: Basınçlı döküm karmaşık geometrileri destekler, ancak stres konsantrasyonlarını azaltmak için keskin iç köşelerden kaçınılmalıdır.

- Radyuslar ve Yarıçaplar: Firma kurmak fileto (minimum 0.5 mm yarıçapı) metal akışını ve kalıp ömrünü iyileştirmek için iç bağlantılarda.

- Alt kesimler: Alt kesimleri en aza indirin; Gerekirse, kullanmak slaytlar veya kaldırıcılar, takım karmaşıklığını ve maliyetini artıran.

Geçit ve koşucular

- Kapı Tasarımı: Uygun kapı boyutu ve konumu, türbülansı ve hava sıkışmasını önlemek için metal akışının yönlendirilmesine yardımcı olur.

- Koşucu Sistemi: Dengeli koşucular kavitenin eşit şekilde doldurulmasını sağlar. Fan kapıları veya sekme kapıları ince kesitler için kullanılabilir.

- Taşma Kuyuları & Havalandırma: Kirleri ve havayı toplamak için kullanılır. Vakum delikleri gözenekliliği azaltabilir ve yoğunluğu artırabilir.

Toleranslar ve yüzey kaplaması

- Boyutsal toleranslar: Tipik doğrusal toleranslar ±0,05 mm ila ±0,25 mm, boyuta ve takım hassasiyetine bağlı olarak.

- Yüzey Kalitesi: Dökme sırasındaki yüzey pürüzlülüğü genellikle Ra 1,6–6,3 µm. Daha pürüzsüz yüzeyler cilalama veya kaplama gerektirebilir.

- Büzülme tazminatı: Tasarım alaşıma özgü büzülme oranlarını hesaba katmalıdır (örneğin, Alüminyum ~%1,2, Zn ~%0,7).

7. Pastaling sonrası işlemler

Basınçlı dökümde döküm sonrası işlemler boyutsal doğruluğun arttırılması için gereklidir, yüzey kalitesi, mekanik özellikler, ve son bölümün genel işlevselliği.

Kırpma ve flaşın kaldırılması

- Flaş Oluşumu: Kalıp dökümü sırasında, aşırı malzeme (flaş) ayrılık çizgileri boyunca oluşabilir, ejektör pimi delikleri, veya yüksek basınçlı metal akışı nedeniyle havalandırma delikleri.

- Yöntemler:

-

- Mekanik Kesme Hassasiyet ve hız için hidrolik preslerin veya mekanik zımbaların kullanılması.

- Manuel çapak alma küçük hacimli veya karmaşık parçalar için.

- Robotik veya CNC düzeltme otomatik için, tutarlı kenar bitirme.

Isıl İşlem

- Amaç: Bazı basınçlı döküm alaşımları, mukavemeti artırmak için ısıl işlemden yararlanır, süneklik, veya boyutsal kararlılık.

- Yaygın Tedaviler:

-

- Yaşlanma/Yağmur sertleşmesi (özellikle A356 gibi alüminyum alaşımları için).

- Tavlama Artık gerilimi azaltmak ve işlenebilirliği artırmak için.

- Çözüm tedavisi ardından yaşlanma (T6 Temper) spesifik mekanik performans hedefleri için.

Not: Gözeneklilikleri veya düşük erime noktalı fazların varlığı nedeniyle birçok döküm alaşımı için ısıl işlem seçenekleri sınırlıdır..

Yüzey İşlemi

- Kumlama / Kum Püskürtme:

-

- Oksidasyonu giderir, flaş kalıntıları, ve yüzeyi kaplamalara hazırlar.

- Parlatma:

-

- Cihaz veya tüketici elektroniği muhafazaları gibi kozmetik parçalar için mekanik parlatma.

- Kaplama ve Kaplama:

-

- Elektrokaplama (örneğin, krom veya nikel) korozyon direnci ve estetik için.

- Toz Boya / Tablo renk için, UV direnci, ve aşınma koruması.

- Eloksal (esas olarak alüminyum için) korozyon ve aşınma direncini arttırmak için.

- Pasivasyon:

-

- Serbest demiri yüzeyden uzaklaştırarak korozyon direncini artırır.

İşleme ve hassas sonlandırma

- Neden Gerekli?: Basınçlı döküm, bazı kritik boyutlar için sıkı tolerans veya pürüzsüzlük gereksinimlerini karşılamayabilir.

- Operasyonlar:

-

- Frezeleme, sondaj, dokunarak: Dişler gibi hassas özellikler için, çiftleşme yüzleri, veya sızdırmazlık yüzeyleri.

- CNC işleme: Tekrarlanabilirlik ve karmaşık şekillendirme sağlar.

- Ödenek: Tasarım ek malzeme içermelidir (genellikle 0,2–0,5 mm) işleme için.

8. Kalite, Kusur, ve muayene

Ortak kusurlar

- Gözeneklilik: Enjeksiyon veya katılaşma sırasında sıkışan gaz boşluklar yaratır, Parçayı zayıflatmak.

- Soğuk Kapatır: Erimiş metal tam olarak birleşemediğinde tamamlanmamış bağlantılar meydana gelir.

- jeti: Yüksek hızlı metal akışları türbülansa ve yüzey kusurlarına neden olur.

- Ölüm lehimleme: Erimiş metal kalıba yapışır, fırlatmayı zorlaştırıyor.

- Büzülme: Soğuma sırasında metalin büzülmesi çökme izlerine veya iç boşluklara neden olur.

Azaltma stratejileri

- Gözeneklilik: Havalandırma tasarımını geliştirin veya boşluktaki havayı çıkarmak için vakum destekli döküm kullanın.

- Soğuk Kapatır: Metal sıcaklığını ayarlayın, enjeksiyon hızı, veya geçit sistemi.

- Ölüm lehimleme: Uygun kalıp yağlayıcıları kullanın ve kalıp yüzeyini koruyun.

Muayene Yöntemleri

- Röntgen Muayenesi: Parçanın içini görüntüleyerek gözeneklilik gibi dahili kusurları tespit eder.

- Boya penetran denetimi: Çatlaklar gibi yüzey açılma kusurlarını tanımlar.

- Boyut Kontrolleri: Koordinat ölçüm makineleri (CMM'ler) Parçaların boyutsal gereksinimleri karşıladığından emin olun.

Kalite Kontrol Metodolojileri

- İstatistiksel Süreç Kontrolü (SPC): Kusurlara yol açabilecek eğilimleri ve değişiklikleri tespit etmek için süreç parametrelerini izler.

- Altı Sigma: Süreç değişkenliğini azaltmayı hedefliyor, kusur oranını hedeflemek 3.4 milyon fırsat başına kusur.

9. Kalıp döküm uygulamaları

Basınçlı döküm modern imalatta çok önemli bir rol oynar, karmaşık sağlama, sıkı toleranslara sahip yüksek hacimli metal bileşenler, Mükemmel yüzey kaplamaları, ve üstün güç-ağırlık oranları.

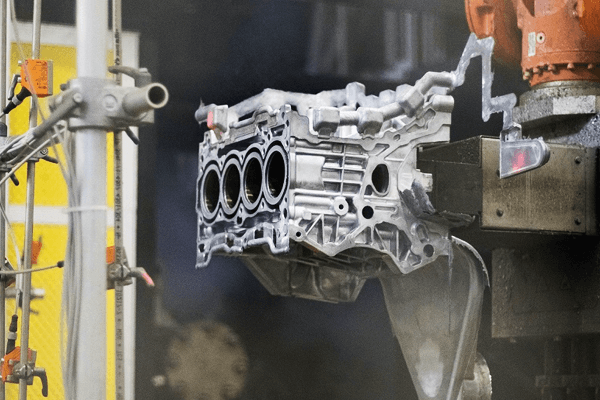

Otomotiv Endüstrisi

Basınçlı döküm otomotiv üretiminin temel taşıdır, hafiflik ve dayanıklılığın gerekli olduğu yerlerde. Yaygın uygulamalar şunları içerir::

- Şanzıman gövdeleri

- Motor blokları ve silindir kafaları

- Direksiyon ve süspansiyon bileşenleri

- Elektronik muhafazalar ve konektörler

- EV akü muhafazaları ve motor bileşenleri (elektrikli araçlar için)

Tüketici Elektroniği

Minyatürleştirme, estetik, ve termal yönetim, basınçlı dökümü elektronik bileşenler için ideal bir süreç haline getiriyor. Tipik uygulamalar:

- Akıllı telefon ve dizüstü bilgisayar kasaları (magnezyum veya çinko alaşımları)

- Isı emiciler ve EMI koruyucu muhafazalar

- Kamera Konutları, iç çerçeveler, ve bağlantı noktaları

Havacılık ve Savunma

Havacılık sektöründe kritik olmayan yapısal ve yüksek performanslı ikincil parçalar için basınçlı döküm kullanılır, dayanıklılıktan ödün vermeden ağırlığın azaltılmasına yardımcı olur.

- Aviyonik muhafazalar

- Enstrüman braketleri

- Yakıt sistemi bileşenleri

- Radar muhafazaları ve montaj parçaları

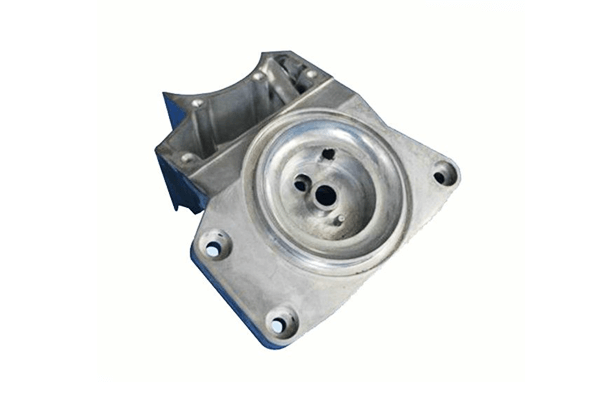

Endüstriyel Ekipmanlar

Ağır makinelerde ve endüstriyel sistemlerde, döküm bileşenleri yapısal desteği sağlar, hidrolik, ve termal uygulamalar:

- Pompa gövdeleri ve valf gövdeleri

- Rulman muhafazaları

- Motor uç kapakları ve dişli kutuları

- Enstrümantasyon muhafazaları

Telekomünikasyon ve elektrik

Basınçlı döküm güvenilir üretimi destekler, yüksek hacimli elektrik altyapısı ve iletişim bileşenleri:

- Kablo konnektörleri ve bağlantı kutuları

- RF ve anten muhafazaları

- Güç kaynakları için ısı dağıtan muhafazalar

Tıbbi Cihazlar

Basınçlı döküm hafifliğe katkıda bulunur, Yüksek temizlik ve hassasiyete sahip kompakt tıbbi bileşenler:

- Alet kolları ve cerrahi alet parçaları

- Görüntüleme ekipmanı muhafazaları

- Taşınabilir cihaz muhafazaları

Magnezyum basınçlı döküm, biyouyumluluğu ve düşük yoğunluğu nedeniyle tıbbi uygulamalarda genişliyor.

Yenilenebilir enerji ve EV sistemleri

Ortaya çıkan yeşil teknolojiler giderek daha fazla yüksek hacimli metal parçalara güveniyor, ve basınçlı döküm ölçeklenebilirlik ve malzeme verimliliği sağlar:

- İnvertör muhafazaları

- Pil paketleri ve yapısal çerçeveler

- Rüzgar türbini kontrol muhafazaları

Ev aletleri ve donanım

Dayanıklı, estetik, ve seri üretilen parçalar, basınçlı dökümü tüketici donanımı için ideal hale getiriyor:

- Kapı kolları ve kilitler

- Mikrodalga braketleri, buzdolabı bileşenleri

- Aydınlatma armatürleri ve fan gövdeleri

10. Kalıp dökümünün avantajları ve sınırlamaları

Basınçlı döküm, karmaşık üretim için güçlü bir üretim çözümü sunar, uygun ölçekte yüksek hassasiyetli metal bileşenler.

Kalıp dökümünün avantajları

Yüksek boyutlu doğruluk ve hassasiyet

Basınçlı döküm sıkı toleranslara ulaşabilir (±0,05 mm kadar düşük), kapsamlı işleme ihtiyacını azaltmak. Bu, onu karmaşık geometrilere ve birleşme yüzeylerine sahip parçalar için ideal kılar.

Mükemmel Yüzey İşlemi

Parçalar genellikle 1–2,5 μm Ra'lık pürüzsüz yüzey kalitesiyle ortaya çıkar, genellikle doğrudan kullanıma veya minimum işlem sonrası işlemeye uygundur.

Krom kaplama gibi dekoratif kaplamalar, tablo, veya toz boya da kolaylıkla uygulanabilir.

Yüksek Üretim Oranları

Döngü süreleri hızlıdır; genellikle 30 saniye ve 2 atış başına dakika; seri üretim için basınçlı dökümü ideal hale getirir.

Bir kalıp seti, değiştirilmeye gerek kalmadan on binlerce ila milyonlarca parça üretebilir.

Malzeme Verimliliği

Net şekle yakın üretim sayesinde minimum malzeme israfı. Geri dönüştürülmüş alaşımlar uygun kontrolle yeniden kullanılabilir, sürdürülebilirliğin arttırılması.

İnce duvarlı, Hafif bileşenler

Basınçlı döküm daha ince duvar bölümlerine izin verir (kadar düşük 1 çinko için mm ve 2 alüminyum için mm),

otomotiv gibi ağırlığa duyarlı endüstriler için tercih edilen bir yöntem haline geliyor, havacılık, ve tüketici elektroniği.

Birden çok işlevin entegrasyonu

Çoklu tasarım özellikleri — iş parçacıkları, kaburga, patronlar, veya menteşeler — tek bir bileşene dönüştürülebilir, montaj gereksinimlerini ve maliyetlerini azaltmak.

Kalıp dökümünün sınırlamaları

Yüksek başlangıç takım ve ekipman maliyetleri

Takımlama (ölür) ve basınçlı döküm makineleri pahalıdır, Sürecin yalnızca yüksek üretim hacimleri için ekonomik olarak uygun hale getirilmesi. Tipik kalıp maliyetleri $10,000 aşırı $100,000.

Demirsiz metallerle sınırlı

Basınçlı döküm esas olarak alüminyum için kullanılır, magnezyum, çinko, ve bakır alaşımları. Çelik ve demir gibi demir içeren metallerin erime noktaları, geleneksel basınçlı döküm kalıplarına göre çok yüksektir.

Gözeneklilik ve gaz tuzağı

Yüksek basınçlı enjeksiyon nedeniyle, iç gözeneklilik yaygındır. Bu, parçanın yapısal bütünlüğünü sınırlayabilir ve ısıl işlemi veya kaynaklamayı sorunlu hale getirebilir.

Boyut ve kalınlık kısıtlamaları

Küçük ve orta büyüklükteki parçalar idealdir, makine bağlama sınırlamaları ve termal yönetim nedeniyle çok büyük dökümler zordur.

Ayrıca, çok kalın bölümler büzülme veya sıcak noktalar gibi kusurlara yol açabilir.

Sınırlı Alaşım Seçimi

Tüm alaşımlar basınçlı döküm için uygun değildir. Alaşımlar iyi dökülebilirliğe ve düşük erime noktalarına sahip olmalıdır, malzeme esnekliğini kısıtlamak.

İşleme sonrası gerekebilir

Yüksek yüzey kalitesine rağmen, işleme, kırpma, veya özellikle kritik özellikler veya dar toleranslar için sonlandırma işlemine sıklıkla ihtiyaç duyulur.

11. Diğer döküm işlemleriyle kalıp dökümünün karşılaştırılması

Basınçlı döküm, modern imalatta kullanılan çeşitli metal döküm proseslerinden biridir..

Boyutsal doğruluk gibi belirli alanlarda üstün olmasına rağmen, yüzey kalitesi, ve yüksek hacimli üretim,

uygulamaya bağlı olarak her zaman en iyi seçim olmayabilir, bütçe, ve malzeme gereksinimleri.

Bu bölüm basınçlı dökümü üç ana alternatifle karşılaştırmaktadır.: kum döküm, hassas döküm, ve kalıcı kalıp dökümü.

| Kriterler | Döküm | Kum Döküm | Hassas Döküm | Kalıcı Kalıp Döküm |

Üretim Hacmi |

Yüksek | Düşük ila orta | Düşük ila orta | Orta |

| Takım maliyeti | Yüksek (metal ölür, karmaşık makineler) | Düşük (yeniden kullanılabilir desenler, kum kalıpları) | Ilıman (balmumu ölür, seramik mermiler) | Ilıman (yeniden kullanılabilir metal kalıplar) |

| Malzeme Aralığı | Demir dışı alaşımlar (Al, Zn, Mg) | Çok geniş (dökme demir içerir, çelik, alaşımlar) | Çok geniş (çelik içerir, nikel, titanyum, kobalt) | Çoğunlukla demir dışı (Al, Mg, Cu) |

| Boyutsal Doğruluk | Çok yüksek (±0,05 mm) | Düşük ila orta (±0,5–2 mm) | Çok yüksek (± 0.1 mm) | Orta (± 0.25-0.5 mm) |

Yüzey İşlemi |

Harika (1-2,5 mikron Ra) | Fakirden adil (6-12 mikron Ra) | Harika (1-1,5 mikron Ra) | İyi (2-6 mikron Ra) |

| Duvar Kalınlığı | İnce (1-2 mm kadar düşük) | Kalın (>4 mm) | Orta (tipik olarak >2.5 mm) | Orta |

| Parça Karmaşıklığı | Yüksek (sınırlı dahili özellikler, alttan kesme yok) | Çok yüksek (çekirdeklerle esnek) | Son derece yüksek (ince detaylar, karmaşık geometriler) | Orta (daha basit geometriler tercih edildi) |

| Döngü Süresi | Çok hızlı (parça başına saniye) | Yavaş (dakikalardan saatlere) | Yavaş (kabuk yapımı + tükenmişlik gerekli) | Ilıman |

| Mekanik Özellikler | İyi (hızlı soğuma nedeniyle, ancak gözeneklilik endişeleri var) | Değişken (malzemeye ve soğutmaya bağlıdır) | Harika (yoğun, ince taneli) | İyi (kum dökümünden daha ince taneli) |

İşlem sonrası |

Genellikle minimal (net şekli nedeniyle) | Önemli (kırpma, işleme, temizlik) | Minimum ila orta (sıkı toleranslı finisaj için) | Minimum ila orta |

| Uygulama Örnekleri | Otomotiv, elektronik, donanım | Büyük endüstriyel dökümler, prototipler | Havacılık, tıbbi implantlar, takı | Yapısal parçalar, tekerlekler, Dişli Konutları |

| Tipik Sınırlamalar | Yüksek takım maliyeti, düşük erime noktalı alaşımlarla sınırlıdır, gözeneklilik | Düşük hassasiyet, kaba yüzey, emek yoğun | Yavaş, yüksek hacim için maliyetli, sınırlı boyut | Daha düşük karmaşıklık, basınçlı dökümden daha yavaş çevrim |

Özet:

- Döküm için idealdir yüksek hacimli, yüksek hassasiyet, Ve mükemmel yüzey kalitesi demir dışı alaşımlardaki gereksinimler.

- Kum Döküm için uygun maliyetlidir büyük, düşük miktar, veya demirli olan bileşenler daha az katı toleranslar.

- Hassas Döküm sunar en yüksek detay ve malzeme çok yönlülüğü, özellikle havacılık ve tıp alanlarındaki karmaşık parçalar için.

- Kalıcı Kalıp Döküm bir vuruş denge basınçlı döküm ve kum döküm arasında, için uygun orta koşular ile İyi Finiş.

12. Çözüm

Döküm, bir olarak duruyor modern imalatın temel taşı, hafif malzemelerin seri üretimine olanak sağlamak, otomotiv genelinde yüksek hassasiyetli bileşenler, elektronik, havacılık, ve ötesinde.

Süreç temellerini anlayarak, malzeme özellikleri, kalıp tasarımı, ve kalite kontrolleri,

mühendisler optimum performansa ulaşmak için basınçlı dökümden yararlanabilirler, maliyet verimliliği, ve ürünlerinde sürdürülebilirlik.

Sanayi Olarak 4.0, katkı araçları, ve yeni alaşımlar gelişiyor, basınçlı dökümün rolü giderek büyüyecek, Elektrikli mobilitede yeni nesil uygulamalara güç veriyoruz, yenilenebilir enerji, ve tıbbi teknolojiler.

Bununla yayınlanan hizmetler

BU Yüksek kaliteli sunar gelenek Die Döküm Hizmetleri Kesin özelliklerinizi karşılamak için tasarlanmış.

Yıllarca deneyim ve gelişmiş ekipmanlarla, Kullanarak hassas metal bileşenler üretme konusunda uzmanlaşıyoruz alüminyum, çinko, Ve magnezyum alaşımlar.

Ne Sunuyoruz:

- Oem & ODM Die Döküm Çözümleri

- Desteklemek Küçük ila yüksek hacimli üretim

- Özel Kalıp Tasarımı ve Mühendislik Desteği

- Sıkı boyutsal toleranslar ve mükemmel yüzey kaplamaları

- İkincil işlemler dahil CNC işleme, yüzey işleme, Ve toplantı

SSS

Kalıp dökümüyle elde edilebilen tipik toleranslar nelerdir??

Basınçlı döküm sıkı toleranslar sunar, tipik olarak:

- ±0,10 mm altındaki boyutlar için 25 mm

- ±0,20 mm daha büyük özellikler için

Toleranslar parça geometrisine bağlıdır, alaşım, ve takımlama hassasiyeti.

Prototipleme veya düşük hacimli üretim için uygun kalıp dökümü?

Geleneksel basınçlı döküm, takım maliyetleri nedeniyle orta ila yüksek hacimler için optimize edilmiştir. Fakat, BU teklifler düşük hacimli döküm Ve hızlı takımlama çözümleri prototip oluşturma ve pilot çalışmalar için.

Döküm kalıpları ne kadar sürer?

Kalıp ömrü malzemeye ve parça karmaşıklığına bağlıdır:

- Alüminyum kalıplar: 50,000–100.000 döngü

- Çinko kalıpları: kadar 1,000,000 düşük erime noktası nedeniyle döngüler

Düzenli bakım kalıbın ömrünü önemli ölçüde uzatır.

Dze ile özel kalıp döküm parçaları alabilir miyim?

Evet. BU özel döküm konusunda uzmanlaşmış, tasarım desteği ve takım imalatından üretim ve son işlemlere kadar eksiksiz hizmetler sunuyoruz. Çizimleri kabul ediyoruz, 3D modelleri, ve hatta tersine mühendislik talepleri.