1. giriiş

İşleme, hassas bileşenler ve güvenilir montaj gerektiren birçok endüstrinin ayrılmaz bir parçasıdır.

Malzemelerde iç dişler oluşturmak için gerekli olan dişli delik, birçok sabitleme uygulamasının temelini oluşturur..

Bu işlem vidaların, cıvatalar, ve diğer bağlantı elemanlarının güvenli bir şekilde takılması, bileşenlerin bir arada kalmasını sağlamak, aşırı koşullar altında bile.

Dişli delikler özellikle otomotiv gibi endüstrilerde önemlidir, havacılık, elektronik, ve makineler.

Kılavuz çekmenin temellerini ve hassas diş açmanın nasıl sağlanacağını anlamak, üretim verimliliğini ve ürün kalitesini artırmaya yardımcı olabilir.

Bu blog yazısında, dokunma sürecini parçalayacağız, Farklı dişli delik türlerini açıklamak, ve birinci sınıf kaliteyi sağlamak için gerekli ipuçlarını sağlayın.

Ayrıca kullanılan araç ve malzemeleri de inceleyeceğiz, kılavuz çekme hassasiyetini etkileyen faktörler, ve dişli deliklerin yaygın uygulamaları.

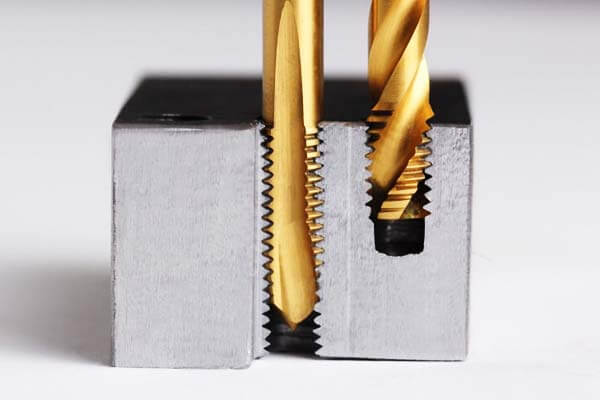

2. Dişli Delik Nedir??

Dişli delik, basitçe delinmiş ve daha sonra bir bağlantı elemanını kabul etmek için bir kılavuz kullanılarak diş açılmış bir deliktir.

Delinmiş bir delikten farklıdır, bu sadece herhangi bir dişin bulunmadığı bir deliktir.

Dokunma delik içinde iç dişler oluşturur, vidaların yerleştirilmesini sağlar, cıvatalar, veya diğer dişli bağlantı elemanları.

- Delinmiş Delik vs. Dişli Delik: Delinmiş bir delik temel silindirik bir delik iken, dişli delik, iç yüzeyde spiral dişler oluşturmak için kılavuz aleti kullanılmasının sonucudur.

Bu iplik, deliğin bağlantı elemanlarını güvenli bir şekilde tutmasını sağlar, birçok uygulamada vazgeçilmez olan. - Ortak Şartlar:

-

- Konular: Bunlar deliğe kesilmiş spiral oyuklardır, bağlantı elemanlarının vidalanmasına izin verir.

- Musluk: Deliğin iç dişlerini kesmek için kullanılan alet. Malzeme ve iplik özelliklerine bağlı olarak çeşitli tipleri mevcuttur..

- Saha: Bireysel dişler arasındaki mesafe. Saha ne kadar ince olursa, inç başına daha fazla iplik (TPI), Daha yüksek hassasiyet gerektiren belirli uygulamalar için kritik olan.

3. Kılavuz Çekme için İşleme Süreci

Kılavuz çekme işlemi, iç dişleri bir deliğe kesmek için bir kılavuz kullanmayı içerir. Malzemeye ve istenilen diş boyutuna bağlı olarak, farklı alet ve makineler kullanılıyor.

- Teçhizat:

-

- CNC Makineleri: Bu bilgisayar kontrollü makineler yüksek hassasiyette kılavuz çekme işlemini otomatik olarak gerçekleştirme kapasitesine sahiptir., onları büyük ölçekli üretim için ideal hale getiriyor.

- Kılavuz Çekme Makineleri: Bu özel makineler kılavuz çekme için özel olarak tasarlanmıştır ve hem manuel hem de otomatik işlemleri gerçekleştirebilir.

- Manuel Kılavuz Çekme Araçları: Daha küçük veya özel işler için, El kılavuzları ve kalıplar gibi manuel kılavuz çekme araçları kullanılır.

Bunlar genellikle yalnızca birkaç deliğin açılması gerektiğinde kullanılır.

- Dokunma vs. Diş Frezeleme: Diş frezeleme ve kılavuz çekmenin her ikisi de iç dişler oluşturur, ama bariz farklar var.

Küçük ve orta büyüklükteki delikler için kılavuz çekme daha hızlı ve daha verimlidir, diş frezeleme, daha büyük dişler veya karmaşık geometriler için daha fazla esneklik sunar.

4. Deliklere Adım Adım Nasıl Dokunulur?

İşte bir deliğe başarıyla nasıl girileceğinin adım adım dökümü:

- Adım 1: Gerekli Araç ve Gereçleri Toplayın

-

- Bir musluğunuz olduğundan emin olun, matkap ucu, kılavuz çekme makinesi manuel kılavuz çekme aracı, ve yağlayıcı.

- Adım 2: Sağ Dokunma ve Delme Ucunu Seçin

-

- İstediğiniz iplik tipine karşılık gelen bir kılavuz seçin (ÇİL, UNF, Metrik) ve boyut.

Mükemmel uyum sağlamak için musluk boyutuna uygun uygun matkap ucunu seçin.

- İstediğiniz iplik tipine karşılık gelen bir kılavuz seçin (ÇİL, UNF, Metrik) ve boyut.

- Adım 3: Deliği Delin

-

- Deliği doğru boyutta delin, musluğun özelliklerine uygun olmasını sağlamak.

Gerekli diş adımına göre uygun çap ve derinliğe sahip bir matkap kullanın.

- Deliği doğru boyutta delin, musluğun özelliklerine uygun olmasını sağlamak.

- Adım 4: Dokunmaya hazırlanın

-

- Deliği temizleyin ve sürtünmeyi azaltmak ve kesme işlemi sırasında musluğun sıkışmasını önlemek için uygun bir yağlayıcı uygulayın..

- Adım 5: Deliğe Dokunmak

-

- Musluğu deliğe yerleştirerek dokunmaya başlayın, ve dişleri oluşturmak için aleti döndürürken tutarlı bir basınç uygulamak.

Yanlış hizalamayı önlemek için musluğun delikle hizalı kaldığından emin olun.

- Musluğu deliğe yerleştirerek dokunmaya başlayın, ve dişleri oluşturmak için aleti döndürürken tutarlı bir basınç uygulamak.

5. Dişli Delik Türleri

Parçalar arasında güvenli bağlantılar oluşturmak için dişli delikler önemlidir, ve uygulama gereksinimlerine bağlı olarak çeşitli türleri vardır.

Farklı dişli delik türlerini anlamak, belirli görevler için doğru yöntemin seçilmesine yardımcı olur, optimum performans ve uyumun sağlanması.

İşte en yaygın türler:

Açık Delikler

Açık delikler, malzeme boyunca uzanan dişli deliklerdir, bir taraftan diğerine.

Bu delikler bağlantı elemanlarının tamamen geçmesine izin verir, cıvatalar için güvenli bir bağlantı sağlayan deliğin içindeki dişlerle, vidalar, veya diğer dişli bağlantı elemanları türleri.

Açık delikler, malzemenin her iki tarafının birleştirilmesi gereken uygulamalarda veya malzemenin her iki tarafındaki birden fazla parçaya sabitlenirken yaygın olarak kullanılır..

Kör Delikler

Kör delikler, açık deliklerin aksine, malzemenin içinden tamamen geçmeyin.

Belirli bir derinliğe kadar delinir ve ardından diş oluşturmak için vidalanırlar..

Kör delikler, malzemenin yalnızca bir tarafının sabitlenmesi gerektiğinde idealdir, örneğin arka tarafa erişimi olmayan bir iş parçasına bileşenler takarken.

Havşa Delikleri

Havşa deliği, bir cıvatanın başının açılmasına izin vermek için üst kısmında genişletilmiş bir açıklığa sahip bir tür dişli deliktir., vida, veya malzemenin yüzeyiyle aynı hizada veya altına oturacak başka bir bağlantı elemanı.

Bu tip delik özellikle bağlantı elemanının kafasını gizlemek istediğinizde kullanışlıdır., temiz bir ortam sağlamak, pürüzsüz yüzey kalitesi.

Raybalanmış Delikler

Raybalanmış delikler, boyutlarını iyileştirmek için delinmiş ve daha sonra raybalanmış deliklerdir., şekil, ve yüzey kalitesi.

Raybalama işlemi deliğin doğru toleransa sahip olmasını ve pürüzsüz olmasını sağlar, dokunmadan önce bu özellikle önemlidir.

Raybalanmış delikler daha yüksek düzeyde hassasiyet sağlar ve dişler için sıkı toleranslar gerektiğinde gereklidir.

Değiştirilebilir Konular

Değiştirilebilir dişler, deliklere kılavuz çekilirken kullanılabilecek farklı diş formlarını ifade eder.

En sık kullanılan iplik türleri şunları içerir::

- ÇİL (Birleşik Ulusal Kaba): İnç başına daha az iş parçacığına sahip bir iplik türü, ağır iş uygulamaları için uygun hale getirir.

Üretimi daha kolaydır ve endüstriyel ve mekanik uygulamalarda yaygın olarak kullanılır., özellikle gücün kritik olduğu yerlerde. - UNF (Birleşik Ulusal Para Cezası): UNC'den inç başına daha fazla iş parçacığı ile, UNF dişleri yüksek hassasiyet gerektiren ve daha küçük boyutlu uygulamalar için idealdir, daha ince iplik uyuyor.

Bunlar daha fazla gerilim kuvveti ve doğruluk gerektiğinde kullanılır, hassas makinelerde veya havacılık bileşenlerinde olduğu gibi. - Metrik Konular: Metrik sisteme dayalı, bu konular genellikle Avrupa ve uluslararası uygulamalarda bulunur.

Metrik dişler, hem hassas hem de genel amaçlı uygulamalar için çok çeşitli endüstrilerde kullanılmaktadır..

6. Kılavuz Çekmede Kullanılan Araçlar ve Malzemeler

Musluklar

Kılavuzlar, iç dişleri önceden delinmiş deliklere kesmek için kullanılan birincil araçlardır.

Çeşitli türlerde gelirler, her biri belirli uygulamalar ve malzemeler için tasarlanmıştır:

- El Muslukları: Bu kılavuzlar, bir kılavuz anahtarı kullanılarak manuel olarak döndürülür ve küçük ölçekli veya tek seferlik işler için uygundur.

Kılavuz çekme süreci üzerinde mükemmel kontrol sağlarlar ancak yoğun emek gerektirebilirler.. - Makine Muslukları: CNC torna tezgahları veya özel kılavuz çekme makineleri gibi güçle çalışan makinelerle kullanılmak üzere tasarlanmıştır, makine kılavuzları daha hızlı ve daha tutarlı sonuçlar sunar.

Yüksek hacimli üretim çalışmaları için idealdirler. - Sarmal Nokta (Silah) Musluklar: Öne bakan oluklarıyla karakterize edilir, bu kılavuzlar talaşları kesici kenarın ilerisine itme konusunda mükemmeldir,

Talaşların kolayca çıkabileceği açık delikler için onları mükemmel kılar. - Spiral Flüt Musluklar: Talaşları yukarıya ve kör deliklerden dışarı çeken sarmal kanallar ile, Spiral kanallı kılavuzlar derin delik kılavuz çekme uygulamaları için vazgeçilmezdir.

- Düz Flüt Musluklar: Daha yumuşak malzemelerde genel amaçlı kılavuz çekme için yaygın olarak kullanılır,

düz kanallı kılavuzlar uygun maliyetli ve çok yönlüdür ancak talaş tahliyesini spiral tasarımlar kadar verimli bir şekilde gerçekleştiremeyebilirler.

Matkap Uçları

Matkap uçları, musluğun dişleri keseceği pilot deliği oluşturur. Başarılı kılavuz çekme için doğru matkap ucu boyutunu seçmek çok önemlidir.

Matkap ucunun çapı, vidalanan dişin küçük çapıyla eşleşmelidir,

iş parçası üzerinde aşırı baskı olmadan diş oluşturmak için kılavuzun yeterli malzeme kalmasının sağlanması.

- Yüksek Hız Çeliği (HSS) Matkap Uçları: En yaygın metaller ve alaşımlar için uygundur, HSS uçları iyi aşınma direnci ve ısı toleransı sunar.

- Kobalt Matkap Uçları: Paslanmaz çelik veya dökme demir gibi daha sert malzemeler için idealdir, Kobalt uçlar, standart HSS uçlara kıyasla gelişmiş sertlik ve dayanıklılığa sahiptir.

- Karbür Uçlu Matkap Uçları: Son derece sert malzemeler için, karbür uçlu uçlar üstün güç ve uzun ömür sağlar, daha yüksek bir maliyetle de olsa.

İş Parçası Malzemeleri

Açılan malzeme alet seçimini önemli ölçüde etkiler, hızlar, beslemeler, ve soğutucular.

Farklı malzemeler farklı sertlik seviyelerine sahiptir, termal özellikler, ve işlenebilirlik, bunların hepsi kılavuz çekme işlemini etkiler.

- Çelik: En çok kullanılan malzemelerden biri, çelik, sertliğe dayalı kılavuz seçiminin dikkatli bir şekilde değerlendirilmesini gerektirir.

Daha yumuşak çelikler genellikle standart HSS kılavuzları kullanılarak kılavuzlanabilir, sertleştirilmiş çelikler kobalt veya karbür kılavuzları gerektirebilirken. - Alüminyum: Yumuşaklığı ve safra eğilimi ile bilinir, alüminyum keskinliğin avantajlarından yararlanır, talaş oluşumunu önlemek için yüksek kaliteli kılavuzlar ve yeterli yağlama.

- Pirinç ve Bronz: Bu malzemeler bileşimleri nedeniyle kendi kendini yağlama eğilimindedir.

ancak yine de ısıyı yönetmek ve takım bütünlüğünü korumak için uygun soğutma sıvısı uygulamasından faydalanabilirsiniz. - Plastikler: Plastiklere kılavuz çekmek, malzemenin erimesini veya deforme olmasını önlemek için daha düşük hızlar ve ilerlemeler gerektirir.

Plastik için tasarlanmış özel musluklar temizliğe yardımcı olabilir, fonksiyonel konular.

7. Kılavuz Çekme Hassasiyetini Etkileyen Faktörler

Konu Aralığı

Adım, inç veya milimetre başına iplik sayısını doğrudan etkiler, Bağlantının gücünü ve uyumunu etkileyen.

Örneğin, daha ince bir adım inç başına daha fazla iplik sağlar, tutma gücünü arttırıyor ancak daha hassas işleme gerektiriyor.

Derinlik ve Çap Toleransı

Sıkı toleransların korunması, dişlerin uygun şekilde birbirine geçmesini sağlar ve bağlantı elemanının sıyrılmasını veya zayıflamasını önler.

Kritik uygulamalarda toleranslar ±0,001 inç kadar sıkı olabilir.

CNC Kılavuz Çekmede Hız ve İlerleme Hızı

Bu parametrelerin optimize edilmesi, musluğa veya iş parçasına zarar vermeden yüksek kaliteli dişler elde etmek için çok önemlidir..

CNC makineleri tutarlı hız ve ilerleme oranlarını koruyabilir, daha iyi sonuçlara yol açıyor.

Soğutucu ve Yağlama

Doğru soğutma ve yağlama sürtünmeyi azaltır, ısı oluşumu, ve hem muslukta hem de malzemede aşınma.

Soğutma sıvısının kullanılması takım ömrünü maksimuma kadar uzatabilir 30%.

8. Dişli Deliklerin Artıları ve Eksileri

Dişli Deliklerin Artıları

Güvenli Sabitleme

Dişli delikler güvenilir ve emniyetli bir sabitleme yöntemi sağlar. İç dişler cıvataların ve vidaların sıkı bir şekilde birbirine geçebilmesini sağlar, kullanım sırasında gevşemenin önlenmesi.

Bu, vidalı delikleri özellikle güvenli bağlantıların operasyonel güvenlik açısından hayati öneme sahip olduğu kritik uygulamalarda kullanışlı hale getirir,

Havacılık ve otomotiv endüstrilerinde olduğu gibi.

Alan Verimliliği

Dişli deliklerin göze çarpan avantajlarından biri alan verimliliğidir.

Somun veya pul gibi ek bağlantı elemanlarına olan ihtiyacı ortadan kaldırarak, dişli delikler kompakt montajlarda değerli yerden tasarruf sağlar.

Bu özellikle elektronikte faydalıdır, otomotiv bileşenleri, ve makineler, Alan kısıtlamalarının yaygın olduğu ve her milimetrenin önemli olduğu yerlerde.

Yapısal Bütünlük

İplikleri etkili bir şekilde tutabilen malzemelerde, dişli delikler düzeneğin yapısal bütünlüğünün korunmasına yardımcı olur.

Dişler yükü geniş bir yüzey alanına dağıtır, perçin veya kaynak gibi diğer sabitleme yöntemlerine kıyasla gerilim konsantrasyonunu azaltır ve genel dayanıklılığı artırır.

Bu, bileşenlerin yüksek strese veya titreşime dayanması gereken uygulamalarda çok önemlidir..

Bakım Kolaylığı

Dişli delikler bakımı kolaylaştırır, onarımlar, ve bileşenlerin kolayca sökülüp yeniden monte edilmesine olanak tanıyarak yükseltmeler.

Bu özellik özellikle düzenli servisin gerekli olduğu endüstrilerde kullanışlıdır., imalat ekipmanlarında olduğu gibi, makineler, ve otomotiv sistemleri.

Dişlerin bütünlüğünden ödün vermeden bağlantı elemanlarını yeniden kullanma yeteneği, bakım için uygun maliyetli bir çözümdür.

Dişli Deliklerin Eksileri

İplik Aşınması

Dişli deliklerin önemli bir dezavantajı diş aşınmasıdır, özellikle yumuşak malzemelerde.

Mesai, tekrarlanan montaj ve sökme işlemleri iç dişlerin bozulmasına neden olabilir, zayıflamış bir bağlantıya yol açar.

Bu, özellikle parçaların sık sık birleştirilip sökülmesi gereken uygulamalarda problemlidir., bakım gerektiren ağır endüstrilerde olduğu gibi.

Çapraz İş Parçacığı Riski

Çapraz diş açma, cıvata veya vidanın yerleştirme sırasında yanlış hizalanması durumunda meydana gelir, iç dişlerin hasar görmesine neden olur. Bu sorun bağlantıyı zayıflatabilir ve arızaya yol açabilir.

Manuel montaj sırasında çapraz iş parçacığı kullanımı yaygındır, hassasiyetin korunmasının daha zor olabileceği durumlarda.

Doğru eğitim ve iplik kılavuzları gibi araçların kullanılması bu riski azaltmaya yardımcı olabilir.

Sınırlı Yük Kapasitesi

Dişli deliklerin sınırlı yük taşıma kapasitesi vardır, özellikle iplikleri iyi tutmayan malzemelerde, plastikler veya yumuşak metaller gibi.

Bu malzemeler ağır yükler altında sıyrılabilir veya deforme olabilir, bağlantının başarısız olmasına neden olur.

Yüksek stresli uygulamalar için, ek sabitleme yöntemleri, ankrajların veya kesici uçların kullanılması gibi, gerekli gücün sağlanması gerekebilir.

Musluk Kırılma Potansiyeli

Diğer bir dezavantaj ise diş açma işlemi sırasında musluğun kırılma potansiyelidir, özellikle titanyum veya paslanmaz çelik gibi sert malzemelerle çalışırken.

Yanlış yağlama, yanlış besleme oranları, veya malzeme için yanlış musluk kullanılması kırılma riskini artırabilir.

Kırık bir musluğun çıkarılması zordur ve iş parçasına zarar verebilir, maliyetli arıza sürelerine ve onarımlara yol açar.

9. Dişli Delik Uygulamaları

Dişli delikler çeşitli endüstrilerde önemli bir rol oynar, Bileşenler arasında güvenli dişli bağlantılar oluşturmak için güvenilir bir yöntem sağlamak.

Otomotiv Endüstrisi

- Motor bileşenleri: Silindir kafaları gibi parçaları sabitlemek için dişli delikler kullanılır, manifoldlar, ve motor bloğuna valf kapakları.

- Şasi ve gövde aksamı: Dişli delikler montaj braketlerine izin verir, koltuklar, ve süspansiyon bileşenlerini çerçeveye veya şasiye.

- Elektrik sistemleri: Dişli delikler aynı zamanda aracın elektrik sistemindeki sensörler ve kontrol modülleri gibi elektronik parçaların sabitlenmesinde de kritik öneme sahiptir..

Havacılık ve Uzay Endüstrisi

- Uçak gövdesi ve kanat aksamları: Panelleri sabitlemek için dişli delikler kullanılır, çerçeveler, ve kanatlar ve kanatçıklar gibi kontrol yüzeyleri.

- Motor bileşenleri: Otomotiv uygulamalarına benzer, uçaktaki motor parçaları, türbin kanatları dahil, kompresör aşamaları, ve muhafazalar,

yapısal bütünlüğü sağlamak için genellikle dişli delikler gerektirir. - İniş takımı sistemleri: Kılavuz çekme, amortisörler için güvenli bağlantı noktaları sağlar, tekerlekler, ve payandalar, Güvenli kalkış ve inişlerin sağlanması.

Elektronik Endüstrisi

- Elektronik bileşenlerin montajı: Devre kartlarını monte etmek için dişli delikler kullanılır, kapasitörler, dirençler, ve diğer bileşenler kasanın içinde güvenli bir şekilde.

- Koruma için muhafazalar: Birçok elektronik cihazın muhafazası, bilgisayarlar gibi, cep telefonları, ve tıbbi ekipman,

cihazı kapalı tutan ve tozdan koruyan vidaları veya cıvataları sıkmak için genellikle dişli delikler gerekir, nem, ve diğer kirleticiler. - Konektörler ve bağlantı noktaları: Konektörleri takmak için dişli delikler kullanılır,

HDMI gibi, USB bağlantı noktaları, ve güç bağlantı noktaları, elektronik muhafazalara, uygun hizalamanın ve güvenli bağlantıların sağlanması.

Endüstriyel Makineler

- Takım tezgahı bileşenleri: Taban plakaları gibi makine parçalarının montajında dişli delikler kullanılır, iğler, ve takım tutucular, çalışma sırasında stabilite ve doğruluğun sağlanması.

- Parçaların montajı ve hizalanması: Motorlar gibi bileşenler, dişliler, ve kasnaklar, hizalamayı ve güvenli çalışmayı sağlamak için genellikle cıvata veya vidalarla dişli deliklere sabitlenir.

- Bakım: Dişli delikler, tamir ve bakım için makinelerin sökülmesine olanak tanır,

değiştirilmesi gerekebilecek dahili bileşenlere kolay erişim sağlanması.

Tıbbi Cihazlar

- Tıbbi implantlar: Dişli delikler ortopedik implantlarda eklem değiştirme ve vida gibi kullanılır, Ameliyat sırasında ve vücuttayken sağlam bir şekilde yerlerinde kalmalarını sağlamak.

- Tıbbi ekipman: Cerrahi aletler gibi cihazlar, teşhis ekipmanı,

ve laboratuvar aletleri, bileşenlerin ve bağlantı parçalarının güvenli montajı için genellikle dişli delikler gerektirir. - Protez: Protez cihazlarda da vidalı delikler bulunur, Eklemler ve uzuvlar gibi farklı parçaları güvenli bir şekilde sabitlemek için kullanıldıkları yerler.

10. Dişli Delikler İçin Dikkat Edilmesi Gerekenler ve İpuçları

Malzeme Sertliği

Paslanmaz çelik veya titanyum gibi daha sert malzemeler, aletin hasar görmesini önlemek için özel kılavuzlar ve daha düşük kılavuz çekme hızları gerektirebilir.

Doğru Pilot Delik Boyutları

Optimum diş oluşumu için pilot delik çapının kılavuz spesifikasyonlarına uygun olmasını sağlamak çok önemlidir.

Yanlış boyuttaki bir delik, düşük iplik kalitesine yol açabilir.

Uygun Dişli Delik Çapı

Musluğun ana çapına ve malzeme özelliklerine göre uygun delik çapını seçin.

Örneğin, A 1/4-20 UNC musluğu çelikte 0,216 inçlik bir pilot delik gerektirir.

Açılı Yüzeyler

Açılı yüzeylere delik açarken, dikliği korumak için ekstra özen gösterin. Yanlış hizalama çapraz diş açılmasına veya kılavuzların hasar görmesine neden olabilir.

Hassas Delik Yerleştirme

Fonksiyonel montajlar için doğru delik yerleşimi kritik öneme sahiptir. Hafif bir sapma bile bileşenin genel performansını etkileyebilir.

Konu Yanlış Hizalamasını Ele Alma

Yanlış hizalanmış dişler çapraz diş açılmasına veya dişli deliğin hasar görmesine neden olabilir. Dokunmadan önce daima hizalamayı iki kez kontrol edin.

İşlenmesi Zor Malzemelerle Çalışmak

Zor malzemelerle çalışırken yeterli soğutma sıvısı ve mümkünse çok kanallı kılavuzlar kullanın.

Örneğin, Titanyumun vidalanması, sürtünmeyi azaltmak için kükürt bazlı soğutucuların kullanılmasını gerektirebilir.

Kılavuz Çekme Kusurlarının Ele Alınması

Çapak gibi sorunlar, alttan kesme, veya talaş birikmesi iş parçacığının bütünlüğünü tehlikeye atabilir.

Aletlerin düzenli bakımı ve en iyi uygulamalara bağlılık bu sorunları en aza indirebilir.

11. Çözüm

Sonuç olarak, Dişli delikler işleme için temeldir ve birçok endüstride bileşenlerin montajında hayati bir rol oynar.

Dokunmanın ilkelerini anlayarak, doğru araç ve malzemelerin seçilmesi, ve en iyi uygulamalara bağlı kalmak,

makinistler hassas sonuçlar elde edebilir, Ürün performansını ve dayanıklılığını artıran güvenilir iplikler.

İster karmaşık elektronik cihazlarda ister büyük ölçekli makinelerde çalışın, Kılavuz çekme sanatında ustalaşmak, herhangi bir üretim projesinin başarısına önemli ölçüde katkıda bulunur.

Bu yönergelerin benimsenmesi, vida dişi açılan her deliğin en yüksek kalite ve hassasiyet standartlarını karşılamasını sağlar.

İplik işleme ihtiyaçlarınız varsa, lütfen çekinmeyin bize Ulaşın.