1. giriiş

Nikel bazlı yüksek sıcaklık alaşımları modern mühendisliğin ön saflarında yer alır,

Olağanüstü ısı direnci gerektiren güç uygulamaları, mekanik dayanım, ve korozyon koruması.

Havacılık, enerji üretimi, kimyasal işleme, Ve hatta en son otomotiv uygulamaları

sert termal ortamlara dayanan malzemeler gerektirir, yoğun mekanik yükler, ve aşındırıcı unsurlar.

Mühendisler sürekli olarak nikel bazlı yüksek sıcaklık alaşımlarına yöneliyorlar, çünkü geleneksel metallerle eşsiz özelliklerin benzersiz bir kombinasyonunu sunuyorlar.

Bu makale, nikel bazlı alaşımların kapsamlı bir analizini sağlamayı amaçlamaktadır..

Bu malzemeleri tanımlayacağız, Kritik özelliklerini özetleyin, Geniş kapsamlı uygulamalarını gözden geçirin, ve bunları diğer malzemelerle karşılaştırın.

Üstelik, Üretim zorluklarını ele alacağız, Yenilikçi çözümler, ve gelecekteki eğilimler-bu alaşımların neden yüksek performanslı ortamlarda vazgeçilmez kaldığına dair net bir resim boyamak.

2. Nikel bazlı yüksek sıcaklık alaşımlarının temelleri

Nikel bazlı yüksek sıcaklık alaşımlarını anlamak, kompozisyonlarının ve onları aşırı ortamlarda vazgeçilmez kılan özelliklerin net bir tanımı ile başlar..

Bu alaşımlar en zorlu uygulamalardan bazılarını güçlendiriyor, Öyleyse onları neyin tanımladığını ve neden olağanüstü performans gösterdiklerini parçalayalım.

Tanım & Kompozisyon

Nikel bazlı yüksek sıcaklık alaşımları, ağırlıklı olarak nikelden oluşur-tipik olarakP-70-krom gibi kritik alaşım elemanları, kobalt, ve molibden.

Bu hassas karışım, mühendislerin sert çalışma koşullarında performans ve dayanıklılık arasında bir denge elde etmelerini sağlar..

özünde, Bu alaşımlar, mekanik mukavemeti korurken sağlam ısı direnci ve korozyon koruması sağlar.

Kompozisyon içgörü:

- Nikel (50–70): Omurgayı oluşturur, Yüksek sıcaklık istikrarı sağlamak.

- Krom: Oksidasyon direncini arttırır ve alaşım yapısını güçlendirir.

- Kobalt ve Molibden: Sürünme direncini geliştirin ve sürekli stres altında dayanıklılık ekleyin.

Kompozisyonu dikkatlice kontrol ederek, Üreticiler bu malzemeleri türbin bıçaklarından jet motoru bileşenlerine kadar değişen uygulamalar için uyarlar.

Anahtar Özellikler

Nikel bazlı alaşımlar, geleneksel malzemelerin yetersiz kaldığı Excel'e tasarlanmıştır. Performansları, olağanüstü özelliklerin bir kombinasyonundan kaynaklanır:

- Isı Direnci:

Bu alaşımlar güvenilir bir şekilde 1000 ° C ile 1.200 ° C arasında çalışır. Örneğin, İnkonel 718 aşırı sıcaklıklara dayanır, Havacılık Motoru bileşenlerinde hayati önem taşıyor. - Sürünme direnci:

Yapısal bütünlüklerini uzun süre korurlar, sürekli yüksek strese maruz kaldığında bile.

Bu özellik, sürekli termal ve mekanik yükler deneyimleyen türbin bıçakları gibi uygulamalar için çok önemlidir.. - Korozyon & Oksidasyon Direnci:

Nikel bazlı alaşımlar agresif ortamlarda gelişir.

Hastelloy gibi malzemeler asitlere karşı mükemmel direnç sunar, tuzlar, ve oksidatif koşullar, Kimyasal işleme ve deniz uygulamalarında uzun ömürlülüğün sağlanması. - Mekanik Dayanım & Süneklik:

Bu alaşımlar, mekanik şokları emmek için yeterli sünekliğe sahip ağır yüklere dayanma yeteneğini dengeler.

Bu denge kırılgan arızayı önler ve döngüsel termal işlemler sırasında genel güvenilirliğe katkıda bulunur.

Her mülk, alaşımın genel performansına katkıda bulunur, onları aşırı ortamlar için benzersiz hale getirmek.

Sınıflandırma & Türler

Nikel bazlı yüksek sıcaklık alaşımları, özel özelliklerine ve amaçlanan uygulamalarına göre çeşitli sınıflandırmalarda gelir.:

- Süper alaşımlar (örneğin, İnkonel, René):

Havacılık ve türbin motorları için tasarlanmıştır, Süper alaşımlar, aşırı termal ve mekanik stres altında olağanüstü güç ve stabilite sunar.

Güvenilirlik talep eden yüksek performanslı uygulamalar için en iyi seçim olmaya devam ediyorlar. - Isıya dayanıklı alaşımlar (örneğin, Nimonik):

Gaz türbinleri ve endüstriyel fırınlar için optimize edilmiş, Bu alaşımlar, performanstan ödün vermeden uzun süre yüksek sıcaklıkların sürdürülmesine odaklanmaya odaklanıyor.

Tutarlı ısı direncinin şart olduğu enerji üretiminde çok önemlidir.. - Korozyona dayanıklı alaşımlar (örneğin, Monel, Hastelloy):

Denizde istihdam edildi, kimyasal, ve yağ & Gaz ortamları, Bu alaşımlar korozif ajanlara karşı dirence öncelik verir.

Bileşenlerin en sert koşullara maruz kaldıklarında bile bütünlüklerini korumasını sağlarlar..

3. Nikel bazlı yüksek sıcaklık alaşımlarının yaygın dereceleri

Nikel bazlı yüksek sıcaklık alaşımları çeşitli derecelerde gelir, Her biri olağanüstü ısı direnci gerektiren belirli uygulamalara göre uyarlanmıştır, korozyon koruması, ve mekanik mukavemet.

Aşağıda en çok kullanılan notlardan bazıları, Birincil işlevleri ve endüstri uygulamaları tarafından kategorize edildi.

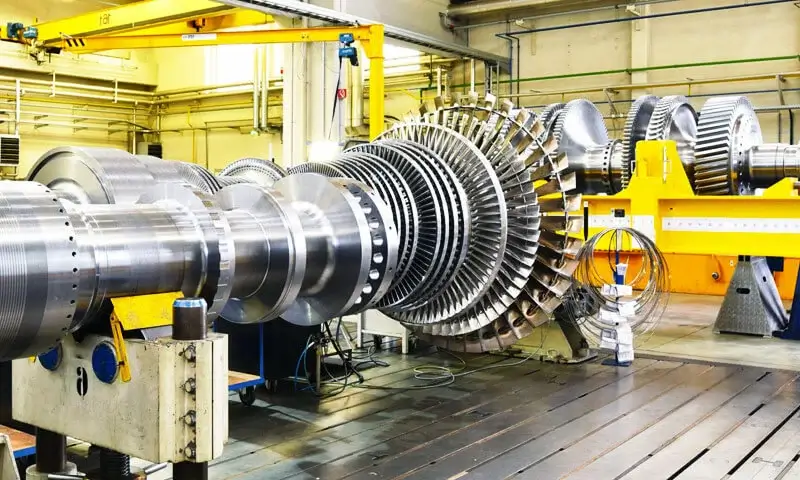

Havacılık ve enerji üretimi için süper alaşımlar

Bu alaşımlar aşırı sıcaklıklara ve mekanik strese dayanacak şekilde tasarlanmıştır, onları jet motorları için ideal hale getirmek, gaz türbinleri, ve enerji santralleri.

Inconel Serisi (Nikel-krom bazlı alaşımlar)

- İnkonel 718

-

- Temel Özellikler: Olağanüstü güç, Yüksek Sürünme Direnci, ve mükemmel kaynaklanabilirlik.

- Maksimum çalışma sıcaklığı: ~ 700 ° C

- Uygulamalar: Jet motoru türbin bıçakları, roket motorları, ve gaz türbini diskleri.

İnkonel 718 Türbin

- İnkonel 625

-

- Temel Özellikler: Mükemmel oksidasyon ve korozyon direnci, özellikle deniz ve kimyasal ortamlarda.

- Maksimum çalışma sıcaklığı: ~ 1.000 ° C

- Uygulamalar: Havacılık, deniz suyu bileşenleri, ve ısı değiştiriciler.

- İnkonel 738

-

- Temel Özellikler: Üstün oksidasyon direnci ve yüksek sıcaklık mukavemeti.

- Maksimum çalışma sıcaklığı: ~ 980 ° C

- Uygulamalar: Enerji üretiminde türbin bıçakları ve yakıcılar.

René Serisi (Gelişmiş Nikel Süper Alaşımları)

- René 41

-

- Temel Özellikler: Mükemmel sürünme performansı ile yüksek sıcaklık mukavemeti ve oksidasyon direnci.

- Maksimum çalışma sıcaklığı: ~ 1.090 ° C

- Uygulamalar: Jet motorları, Afterburner bileşenleri, ve egzoz sistemleri.

- René 80 & René 95

-

- Temel Özellikler: Mükemmel mukavemetleri ve sürünme dirençleri nedeniyle yüksek performanslı türbin bıçaklarında kullanılır.

- Maksimum çalışma sıcaklığı: ~ 1.200 ° C

- Uygulamalar: Gaz türbini bileşenleri ve endüstriyel güç üretimi.

Nimonic Serisi (Nikel-krom-kobalt bazlı alaşımlar)

- Nimonik 75

-

- Temel Özellikler: Orta mukavemetle iyi oksidasyon ve korozyon direnci.

- Maksimum çalışma sıcaklığı: ~ 980 ° C

- Uygulamalar: Jet motorları, gaz türbinleri, ve ısıl işlem armatürleri.

- Nimonik 90

-

- Temel Özellikler: Yüksek sıcaklıklarda gelişmiş mukavemet ve sürünme direnci.

- Maksimum çalışma sıcaklığı: ~ 1.050 ° C

- Uygulamalar: Yüksek sıcaklık yayları, havacılık bağlantı elemanları, ve yanma odası bileşenleri.

Kimyasal ve korozyona dayanıklı nikel alaşımları ve Deniz Uygulamalar

Bu alaşımlar üstün korozyon direnci sağlar, Kimyasal işleme tesisleri gibi zorlu ortamlar için onları ideal hale getirmek, açık deniz petrol kuleleri, ve deniz suyu sistemleri.

Hastelloy Serisi (Nikel-molibden-krom bazlı alaşımlar)

- Hastelloy C-22

-

- Temel Özellikler: Oksitlenmeye ve Azaltma Ajanlarına karşı olağanüstü direnç, onu son derece çok yönlü hale getiriyor.

- Maksimum çalışma sıcaklığı: ~ 1.100 ° C

- Uygulamalar: Isı eşanjörleri, baca gazı yıkayıcılar, ve farmasötik işleme.

Hastelloy C22 Dövme Tee

- Hastelloy C-276

-

- Temel Özellikler: Mükemmel çukurlama, stres korozyonu, ve asit direnci.

- Maksimum çalışma sıcaklığı: ~ 1.100 ° C

- Uygulamalar: Kimyasal reaktörler, deniz bileşenleri, ve kirlilik kontrol ekipmanı.

Monel Serisi (Nikel-Bakır bazlı alaşımlar)

- Monel 400

-

- Temel Özellikler: Olağanüstü deniz suyu korozyon direnci ve iyi mekanik özellikler.

- Maksimum çalışma sıcaklığı: ~ 600 ° C

- Uygulamalar: Deniz Uygulamaları, kimyasal işleme, ve hidrokarbon rafinasyonu.

- Monel K-500

-

- Temel Özellikler: Monel üzerinde gelişmiş güç ve sertlik 400 Titanyum ve alüminyum ilaveleri nedeniyle.

- Maksimum çalışma sıcaklığı: ~ 650 ° C

- Uygulamalar: Petrol sondaj araçları, denizaltı bileşenleri, ve aşındırıcı ortamlarda bağlantı elemanları.

Yüksek mukavemetli alaşımlar Otomotiv, Tıbbi, ve gelişmekte olan endüstriler

Bu alaşımlar, ulaşımdaki özel uygulamalar için dayanıklılık ve güvenilirlik sağlar, sağlık hizmeti, ve son teknoloji.

Haynes Serisi (Yüksek performanslı nikel bazlı alaşımlar)

- Haynes 188

-

- Temel Özellikler: Aşırı sıcaklıklarda mükemmel termal stabilite ve oksidasyon direnci.

- Maksimum çalışma sıcaklığı: ~ 1.100 ° C

- Uygulamalar: Yanma astarları, ısı kalkanları, ve hipersonik uçak bileşenleri.

- Haynes 230

-

- Temel Özellikler: Olağanüstü yüksek sıcaklık mukavemeti ve oksidasyon direnci.

- Maksimum çalışma sıcaklığı: ~ 1.150 ° C

- Uygulamalar: Fırın bileşenleri, ısı değiştiriciler, ve havacılık yapısal unsurlar.

Mp35n (Nikel-cobalt-krom-molibden alaşım)

- Temel Özellikler: Olağanüstü güç, korozyon direnci, ve biyouyumluluk.

- Maksimum çalışma sıcaklığı: ~ 650 ° C

- Uygulamalar: Palosistler, ortopedik implantlar, Ve tıbbi cihazlar.

4. Nikel bazlı yüksek sıcaklık alaşımlarının mekanik özellikleri

Nikel bazlı yüksek sıcaklık alaşımları, onları aşırı ortamlarda ayıran benzersiz bir mekanik özellik karışımı sergiler.

Olağanüstü güç ve sürünme direnci

Bu alaşımların göze çarpan özelliklerinden biri, yüksek gerilme ve akma gücüdür.

Örneğin, Inconel gibi alaşımlar 718 Genellikle gerilme kuvvetleri aralığında 1,200 Oda sıcaklığında MPA ve yüksek sıcaklıklarda bile dikkate değer bir mukavemet sağlayın.

Bu sağlam kuvvet, bileşenlerin deforme olmadan ağır yükleri işleyebilmesini sağlar.

Aynı derecede önemli olan mükemmel sürünme direncidir.

Bileşenlerin yüksek sıcaklıklarda uzun süreli stres yaşadığı servis ortamlarında, Nikel bazlı alaşımlar zamanla boyutsal stabiliteyi korur.

Mühendisler, aşırı koşullar altında sürekli performans göstermesi gereken türbin bıçakları ve diğer kritik bileşenleri tasarlamak için bu özelliğe güvenir..

Üstün yorgunluk direnci ve tokluk

İleri Taşınma, Nikel bazlı alaşımlar ayrıca yorgunluk direnci içinde mükemmeldir.

Erken başarısızlığa yenik düşmeden döngüsel yüklemeye dayanırlar, Jet motorları ve endüstriyel gaz türbinleri gibi uygulamalar için gerekli bir kalite.

Dahası, Bu malzemeler olağanüstü tokluk sunuyor, yani kırılmadan şok ve etkileri emebilirler.

Yüksek yorgunluk direnci ve tokluk kombinasyonu, tekrarlanan stres döngülerine maruz kalan bileşenlerde uzun süreli güvenilirlik sağlar.

Yüksek süneklik ve işlenebilirlik

Güçlerine ve dayanıklılıklarına ek olarak, Bu alaşımlar dikkate değer süneklik gösterir.

Ani stres altında çatlayan kırılgan malzemelerin aksine, Nikel bazlı alaşımlar başarısızlıktan önce önemli plastik deformasyon sergiler.

Bu özellik, mühendislerin onlarla karmaşık şekillendirme ve işleme süreçlerinde çalışmasını sağlar, hassas geometrilere sahip karmaşık bileşenlerin üretilmesini sağlamak.

Mikroyapısal stabilite ve hasar toleransı

Üstelik, Nikel bazlı yüksek sıcaklık alaşımlarının mikroyapısal stabilitesi, genel performanslarına katkıda bulunur.

Sert termal ve mekanik koşullar altında bile mikroyapısal bozulmaya direnirler.

Sonuç olarak, Bu alaşımlar tutarlı bir performans sunar ve uzun sürelerde mekanik bütünlüklerini korur.

Bu hasar toleransı, yüksek performanslı uygulamalar için özellikle kritiktir, Küçük kusurların bile felaket başarısızlıklarına yol açabileceği yerler.

5. Karşılaştırmalı analiz: Nikel alaşımları vs. Alternatif Malzemeler

Nikel alaşımlarını alternatiflerle karşılaştırırken, örneğin titanyum alaşımları ve seramik, Birkaç faktör ortaya çıkıyor:

Malzeme Özellikleri Karşılaştırması

- Sıcaklık Dayanımı:

Nikel alaşımları 1.200 ° C'ye kadar sürer, Titanyum alaşımlarının 600 ° C sınırını çok aşan.

Seramikler 1.500 ° C civarında sıcaklıklara dayanabilir, Onların kırılganlıkları pratik uygulamaları sınırlar. - Korozyon & Oksidasyon:

Mühendisler, nikel alaşımlarının sertte üstün performans sunduğunu sürekli olarak gözlemler, Titanyum ve seramiklere kıyasla oksitleyici ortamlar. - Mekanik İşlenebilirlik & Süneklik:

Nikel alaşımları en uygun tokluk ve süneklik dengesi sağlar.

Tersine, Seramikler genellikle termal şok altında paramparça olur, Titanyum alaşımları, sağlam olmasına rağmen, Nickel’in kapsamlı performansıyla eşleşmeyin.

Titanyum

Maliyet ve ekonomik hususlar

- Malzeme Maliyetleri:

Nikel alaşımları tipik olarak daha yüksek maliyetler taşırken, Genişletilmiş hizmet ömrü ve düşük bakım gereksinimleri önemli uzun vadeli tasarruf sağlar. - Üretim karmaşıklığı:

Nikel alaşımlarının işlenmesi, üretim maliyetlerini daha da artıran sofistike teknikler gerektirir; Yine de, Bu yöntemler, eşsiz dayanıklılık ve performansa sahip bileşenler üretir. - Yaşam döngüsü & Geri dönüşüm:

Nikel alaşımları, geri dönüştürülebilirlik ve uzun süreli operasyonel yaşam yoluyla önemli sürdürülebilirlik avantajları sunar, onları zamanla ekonomik olarak çekici hale getirmek.

| Mülk | Nikel Alaşımları | Titanyum Alaşımları | Seramik |

|---|---|---|---|

| Maksimum sıcaklık | 1,200°C | 600°C | 1,500°C |

| Korozyon Direnci | Harika | İyi | Fakir |

| İşlenebilirlik | Zorlu | Ilıman | Kırılgan |

| Maliyet | $ | $$ | $$ |

6. Üretim zorlukları ve çözümleri

Nikel bazlı yüksek sıcaklık alaşımlarının üretimi, üretim verimliliğini doğrudan etkileyen çeşitli zorluklar sunar, maliyet, ve malzeme performansı.

Fakat, Mühendisler ve üreticiler yenilik yapmaya devam ediyor, Genel kaliteyi artırırken bu engelleri ele alan teknikler geliştirmek.

Bu bölümde, Temel işleme zorluklarını tartışıyoruz ve sektörde iyileştirmeleri sağlayan en yeni çözümleri keşfediyoruz.

İşlemde zorluklar

Nikel bazlı alaşımlar olağanüstü performans sunar, Ancak gelişmiş özellikleri aynı zamanda üretim engelleri de yaratıyor. Aşağıdaki zorluklar özellikle önemlidir:

- Yüksek maddi maliyetler:

Bu alaşımların premium bileşimi, yüksek hammadde masrafları ile sonuçlanır, üretim bütçelerini önemli ölçüde etkileyebilir. - İşlenebilirlik ve alet aşısı:

Nikel bazlı alaşımların doğal sertliği, işleme sırasında takım aşınmasını hızlandırır.

Bu zorluk, kesinti süresini en aza indirirken hassasiyeti korumak için sofistike işleme yöntemlerini gerektirir. - Geri Dönüşüm Karmaşıklığı:

Kullanılmış bileşenlerden yüksek saflıkta nikelin kurtarılması zor kalır.

Oksit tabakalarının ve karmaşık alaşım bileşimlerinin varlığı, geri dönüşümü karmaşıklaştırır, bu da sürdürülebilirliği ve genel maliyet verimliliğini etkiler. - Hidrojen kucaklama:

Hidrojene maruz kalma, alaşımların yapısal bütünlüğünü tehlikeye atabilir. Bu bozunma mekanizması, uzun süreli güvenilirliği sağlamak için katı süreç kontrolleri gerektirir.

Bu zorlukların her biri, sadece üretim risklerini azaltmakla kalmayıp aynı zamanda nihai ürünün performansını ve sürdürülebilirliğini artıran hedefli çözümler talep eder..

Yenilikçi çözümler ve teknolojiler

Bu zorluklara yanıt olarak, Üreticiler, nikel alaşım işlemenin hem verimliliğini hem de kalitesini artırmak için tasarlanmış çeşitli yenilikçi stratejileri benimsedi.

- Eklemeli İmalat (3D Yazdırma):

Mühendisler, maddi atıkları en aza indirmek ve üretim maliyetlerini azaltmak için 3D baskıdan yararlanıyor.

Örneğin, GE’nin 3D baskılı Inconel bileşenleri 40% Malzeme kullanımında azalma.

Bu yaklaşım, aksi takdirde birden fazla işleme adımını gerektiren karmaşık geometrilerin oluşturulmasını sağlar.. - Kriyojenik İşleme:

Sıvı azot soğutma dahil ederek, Kriyojenik işleme, takım aşınmasını önemli ölçüde azaltır ve yüzey kaplamasını artırır.

Bu teknik, genel işlem maliyetlerini düşürürken sıkı toleransların korunmasına yardımcı olur. - Geri dönüşüm için lazer temizliği:

Gelişmiş Lazer Temizleme Teknolojisi Oksit katmanlarını hurda metalden verimli bir şekilde çıkarır, böylece yüksek saflıkta nikelin iyileşme oranını iyileştirir.

Bu süreç sadece geri dönüşüm girişimlerini desteklemekle kalmaz, aynı zamanda üretimin çevresel etkisini de azaltır. - Kobalt içermeyen alternatiflerin geliştirilmesi:

Araştırmacılar ve üreticiler kobalt içermeyen formülasyonları araştırıyor, ni-fe-mo alaşımları gibi,

pahalı ve etik açıdan zorlu malzemelere olan güveni azaltırken performansı koruyan. Bu alternatifler tedarik zincirlerini ve daha düşük üretim maliyetlerini dengelemeye yardımcı olur.

Bu yenilikçi çözümler aracılığıyla, Üreticiler nikel bazlı yüksek sıcaklık alaşımlarıyla ilişkili doğal zorlukların üstesinden gelir.

Sonuç olarak, Gelişmiş üretkenlik elde ediyorlar, Geliştirilmiş malzeme performansı, ve üretim süreci boyunca daha fazla sürdürülebilirlik.

7. Geleceğin Trendleri ve Yenilikleri

Nikel bazlı yüksek sıcaklık alaşımları alanı hızla gelişir. Gelişen teknolojiler performansı artırmaya söz veriyor, sürdürülebilirlik, ve uygulama genişliği.

Yapay zekâ odaklı malzeme tasarımı ve simülasyonu

- Alaşım geliştirmede makine öğrenimi:

Citrine Informatics gibi şirketler, alaşım özelliklerini tahmin etmek için makine öğreniminden yararlanıyor, R Azalan R&D'ye kadar döngüler 50%.

Mühendisler artık üretimden önce alaşım kompozisyonlarını optimize ediyor, Deneme yanılma en aza indirme. - Dijital İkiz Teknolojisi:

Üretim süreçlerinin dijital kopyaları oluşturmak, mühendislerin operasyonel ortamları simüle etmesini ve alaşım performansını sanal olarak optimize etmelerini sağlar, Daha iyi gerçek dünya sonuçları sağlamak.

Yeşil üretim & Sürdürülebilirlik

- Geri Dönüşüm Girişimleri:

Endüstriyel atıklardan yüksek saflıkta nikeli kurtaran projeler ivme kazandı. Bu girişimler sadece çevresel etkiyi azaltmakla kalmaz, aynı zamanda üretim maliyetlerini de azaltır. - Bioleaching teknikleri:

Gibi mantar kullanan çevre dostu yöntemler Aspergillus Nijer CO₂ emisyonlarını azaltın 60% Geleneksel ekstraksiyon yöntemleriyle karşılaştırıldığında,

daha yeşil üretime doğru önemli bir adım işaretleme.

Uzay Yaşı Uygulamaları

- Asteroit madenciliği:

Astroforge gibi yeni başlayanlar, nikel açısından zengin asteroitlerin hasat edilmesinin fizibilitesini keşfeder.

Bu atılım, alan içi üretimi dönüştürebilir ve toprak kaynaklı malzemelere bağımlılığı azaltabilir.

- Ay & Mars üretimi:

Dünya dışı keşif bağlamında, Nikel alaşımları, ay ve Mars'ta radyasyon kalkanları ve habitatları inşa etmek için kritiktir., İnsan güvenliği ve altyapı dayanıklılığının sağlanması.

8. Çözüm

Nikel bazlı yüksek sıcaklık alaşımları, en zorlu uygulamalarda değerlerini sürekli olarak kanıtlar.

Jet motorlarına güç veriyorlar, Güvenli nükleer reaktörler, Gaz türbini verimliliğini artırın, ve hatta uzay araştırmalarında atılımları etkinleştirin.

Onların benzersiz ısı direnci kombinasyonu, sürünme direnci, korozyon koruması, ve mekanik güç onları birden fazla sektörde vazgeçilmez kılar.

İleriye dönük, AI tarafından yönlendirilen yenilikler, Sürdürülebilir üretim uygulamaları, ve ortaya çıkan alan uygulamaları, yüksek performanslı mühendislikte nikel alaşımlarının rolünü daha da güçlendirecektir..

Mühendisler ve üreticiler artık yeni nesil teknolojiler için bu gelişmiş malzemelerden yararlanmak için net bir yola sahip,

Aşırı ortamlara yolculuğumuzun güvenli kalmasını sağlamak, verimli, ve yenilikçi.

Malzeme biliminin geleceğini kucaklayın ve nikel bazlı yüksek sıcaklık alaşımlarının bir sonraki projenizi nasıl dönüştürebileceğini keşfedin.

Performanstaki bir sonraki atılım, sürdürülebilirlik, ve güvenilirlik burada - ve nikel ile başlıyor.