1. giriiş

Lazer Kaynak vs MIG Kaynağı modern üretimde çok önemli bir konudur, Birleştirme teknolojilerinin yapısal bütünlüğü doğrudan etkilediği yerlerde, üretim verimliliği, ve uzun vadeli ürün güvenilirliği.

Havacılık ve otomotivden tıbbi cihazlara ve ağır makinelere, Kaynak hem seri üretimin hem de yüksek hassasiyetli imalatın kalbinde yer alır.

Makale kapsamlı bir, çok perspektif karşılaştırması Lazer Kaynak Vs MIG kaynağı.

Çalışma ilkelerini incelemek, teknik performans, maliyetler, emniyet, malzeme uyumluluğu, ve çeşitli uygulamalar için uygunluk.

2. MIG Kaynağı Nedir? (Gaz Metal Ark Kaynağı – GMAW)?

MIG kaynağı bir kullanan iyi kurulmuş bir ark kaynak işlemidir Sürekli olarak beslenebilir tel elektrot beslenir ve kaynak havuzunu atmosferik kontaminasyondan korumak için inert veya yarı artar koruyucu bir gaz.

Çalışma Prensibi:

Süreç bir Elektrik arkı vuruldu tel elektrot ve temel malzeme arasında.

ARC’nin ısısı - 3.000 ° C'den 6.000 ° C'ye kadar uzanan - hem teli hem de taban metali eritir, erimiş bir kaynak havuzu oluşturma.

The koruyucu gazı, tipik olarak argon ve co₂ veya saf argon karışımı, oksidasyonu önlemek için ortam havasını yerinden eder, gözeneklilik, ve kontaminasyon.

Anahtar Sistem Bileşenleri:

- Güç Kaynağı: Tipik olarak sabit voltaj (Özgeçmiş) 18-30 V ve 50-350 A çıkışları ile.

- Tel besleyici: Elektrotu kontrollü bir hızda besler (2–20 m/i).

- Kaynak tabancası: Kontak ucunu içerir ve hem tel hem de koruma gazını verir.

- Gaz tedariki: ~ 15-20 l/dk akış hızında ekranlama gazı sağlar.

İşlem özellikleri:

- Dolgu Metal: Telin kendisi tarafından sağlanır, Biriktirmeye katkıda bulunmak.

- Ark istikrarı: Başlamak ve bakımı kolay, daha az deneyimli kaynakçılar için bile.

- Uygunluk: Kaynak için ideal karbon çeliği, paslanmaz çelik, ve alüminyum artan kalınlıklarla 1 mm ila 25 mm.

MIG Kaynağının Avantajları

- Kullanıcı dostu ve operatör erişilebilir

- Yüksek biriktirme oranları ve daha hızlı kaynak hızları

- Uygun maliyetli ekipman ve kurulum

- Malzemelerde ve kalınlıklarda çok yönlülük

- Minimal kesintilerle sürekli kaynak

- Kabul edilebilir estetik kaplamalı iyi kaynak mukavemeti

- Otomasyon ve robotik ile yüksek uyumluluk

- Dış mekan ve saha koşullarında güçlü performans

3. Lazer Kaynak Nedir??

Lazer kaynağı bir yüksek hassasiyet, yüksek enerjili yoğunluk Malzemeleri eritmek ve birleştirmek için konsantre bir lazer ışını kullanan füzyon işlemi.

Mig'den farklı, Fiziksel temas veya dolgu teli gerektirmez, Her ne kadar özel durumlarda dolgu metali ile kullanılabilir.

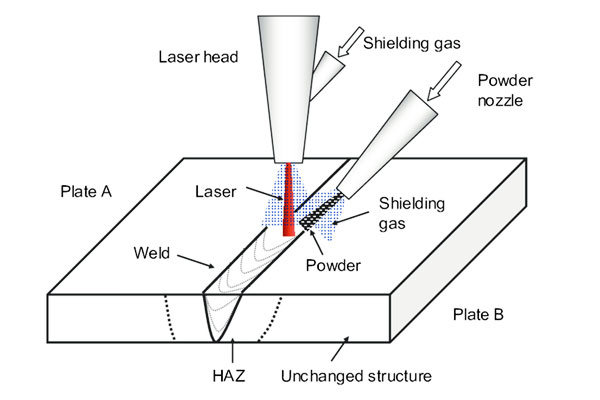

Çalışma Prensibi:

A odaklanmış lazer ışını, genellikle çapı kadar küçük 0.1 mm, iş parçasına çarpıyor, Hızla erime noktasının üzerine ısıtma.

10⁶ w/cm²'yi aşan güç yoğunluklarında, Lazer bir anahtar deliği etkisi, Derin Etkinleştirme, minimal ısı girişi ile dar kaynaklar.

Katılaşma son derece hızlı, Bozulma ve artık stresi azaltmak.

Yaygın olarak kullanılan lazer türleri:

- Fiber Lazerler: Verimli ve sağlam, güçlerle 500 Bunun içine 10+ kW.

- Disk lazerleri: Mükemmel ışın kalitesi ve enerji istikrarı.

- CO₂ Lazerler: Daha kalın bölümler için kullanılır, ancak yansıtıcı malzemeler için daha az verimli.

Işın Teslimatı ve Kontrolü:

Lazer ışınları aracılığıyla teslim edilir Fiber optik veya aynalar, yönlendirilmiş CNC Sistemleri veya robotik kollar.

Gelişmiş sensörler ve geri bildirim sistemleri genellikle entegre edilir Gerçek zamanlı süreç izleme ve uyarlanabilir kontrol.

İşlem özellikleri:

- Dolgu Metal: İsteğe bağlı; Tipik olarak bir füzyon süreci.

- Kaynak Hızı: Aşabilir 10 Yüksek hızlı kurulumlarda m/dk.

- Uygunluk: Olağanüstü İnce gauge paslanmaz çelik, titanyum, nikel alaşımları, ve farklı metaller - havacılık, otomotiv, ve elektronik endüstriler.

Lazer Kaynağının Avantajları

- Olağanüstü hassasiyet ve minimum ısıdan etkilenen bölge (HAZ)

- Yüksek hızlı ve yüksek verimli özellik

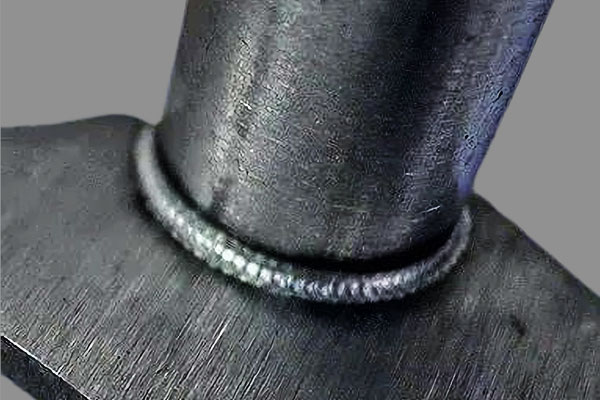

- Derin penetrasyon ve dar kaynak boncukları

- Üstün kaynak kalitesi ve temiz estetik

- Yüksek otomasyon ve entegrasyon potansiyeli

- Azaltılmış sarf malzemesi kullanımı ve düşük atık

- Malzemelerde ve eklem tiplerinde çok yönlülük

4. Lazer Kaynağının Karşılaştırmalı Teknik Analizi VS MIG kaynağına

Arasındaki temel teknik farklılıkları anlamak Lazer Kaynak vs MIG Kaynağı kaynak kalitesini optimize etmek için gereklidir, performans, ve belirli endüstriyel uygulamalar için uygunluk.

Bu bölüm, temel teknik metrikler arasındaki iki tekniği karşılaştırır -ısı girişi, kaynak kalitesi, ve hassasiyet- farklı üretim senaryoları altında performanslarının kapsamlı bir görünümünü sağlamak.

Isı girişi ve penetrasyon

MIG Kaynağı:

MIG kaynağı genellikle içerir Daha yüksek ısı girişi Nispeten geniş ark ve daha yavaş soğutma hızı nedeniyle. Bu daha geniş termal profil:

- Yol açar Isıdan etkilenen daha büyük bölgeler (HAZ).

- Riskini artırır çarpıtma Ve artık stres, özellikle ince malzemelerde.

- Sağlar Orta penetrasyon, genellikle şuna kadar 6–12 mm Mevcut ve ortak tasarıma bağlı olarak tek bir geçişte.

Lazer Kaynak:

Lazer kaynağı bir odaklanmış, yüksek enerjili yoğunluklu ışın Bu bir anahtar deliği etki, Küçük bir alana yoğun enerji sağlamak:

- Penetrasyon derinlikleri 25 mm Yüksek güçlü fiber lazerlerle tek bir geçişte elde edilebilir.

- Sonuçları minimum HAZ, Azaltılmış Çarpma, Ve Sıkı termal kontrol, Özellikle hassas üretimde kritik.

- Isı girişi tipik olarak 3–10 kat daha düşük aynı penetrasyon için MIG kaynağından, Metalurjik bütünlüğün iyileştirilmesi.

Özetle: MIG kaynağı büyük boşlukları doldurmak veya malzeme oluşturmak için daha iyidir, Lazer kaynağı derin için ideal olsa da, dar, Düşük distorantılı kaynaklar.

Kaynak kalitesi ve mekanik özellikler

MIG Kaynağı:

- Çekme Dayanımı: Büyük ölçüde dolgu malzemesine ve kaynak parametrelerine bağlıdır. Seyreltme ve gözeneklilik nedeniyle genellikle ana metalden biraz daha düşük.

- Gözeneklilik ve sıçrama: Gaz tutarsızlıklarının veya kontaminasyonunun korunmasının neden olduğu yaygın sorunlar.

- Isıdan Etkilenen Bölge (HAZ): Geniş ve mikroyapı değişebilir, Potansiyel olarak yorgunluk yaşamını azaltmak.

Lazer Kaynak:

- Üstün füzyon kalitesi işlem optimize edildiğinde minimal gözeneklilik ile.

- Daha yüksek gerilme mukavemeti Ve yorulma direnci Dar HAZ ve hızlı katılaşma nedeniyle.

- Mükemmel metalurjik kontrol, Özellikle farklı veya reaktif metalleri kaynak kullanırken (örneğin, İle ilgili, NI alaşımları).

Hassasiyet ve Kontrol

MIG Kaynağı:

- Manuel ve yarı otomatik çalışma yaygındır, operatör becerisine bağlı konum doğruluğu ile.

- Sınırlı idare etme yeteneği sıkı toleranslar veya Mikron seviyesi boşluklar.

- Kusurlu eklem uyumuna toleranslı, yapısal uygulamalar için uygun hale getirir.

Lazer Kaynak:

- Teklifler Mikron seviyesi kontrol Kaynak Konumu ve Penetrasyon Derinliği.

- Sorunsuz bir şekilde entegre olur CNC ve Robotik Otomasyon, Tekrarlanabilir etkinleştirme, yüksek hızlı üretim.

- Kaynak olabilir kadar küçük boşluklar 0.1 mm, hatta boşluk Yüksek hassasiyetli kurulumlarda popo eklemleri.

- Dolgu teli ile desteklenmedikçe eklem boşluklarına veya yanlış hizalanmaya daha az affedici.

5. Lazer Kaynağı Vs MIG kaynağının maliyet hususları

Bu bölümde, İlk yatırımlardaki her iki sürecin finansal sonuçlarını inceliyoruz, operasyonel maliyetler, ve yatırım getirisi (yatırım getirisi).

İlk Yatırım

Lazer Kaynak Sistemler Talep A Önemli maliyet önemli ölçüde daha yüksek, büyük ölçüde:

- Hassas lazer kaynakları (lif, Co₂, disk lazerleri).

- Işın Dağıtım Optikleri ve Kontrol Sistemleri.

- Güvenlik altyapısı, içermek Lazer Muhafazaları ve Kilitler.

- CNC veya robotik platformlarla entegrasyon.

Maliyet ölçütü: Standart bir endüstriyel lazer kaynak hücresi $120,000 ile $500,000, Güç kapasitesine bağlı olarak, otomasyon seviyesi, ve aksesuarlar.

MIG Kaynağı, aksine, konuşlandırılması çok daha ekonomik:

- Temel manuel MIG kurulumları $2,000 ile $10,000.

- Tam otomatik MIG hücreleri bile nadiren aşar $80,000, robot ve demirbaşlar dahil.

Bu eşitsizlik, MIG kaynağını için çok daha erişilebilir hale getiriyor Küçük ve orta ölçekli işletmeler veya sınırlı sermayesi olan projeler için.

Operasyonel ve bakım maliyetleri

Lazer kaynağı operasyonel atıkları azaltabilir, Ama bakımı daha zorlu:

- Lens Temizleme ve Optik Değiştirme rutin ve maliyetli.

- Yüksek enerjili lazerler Önemli elektrik tüketin, özellikle sürekli operasyonlarda.

- Operatörler gerektirir Özel Eğitim Lazer güç ayarlarını yönetmek için, güvenlik prosedürleri, ve sistem teşhisi.

Tersine, MIG Kaynak Özellikleri:

- Düşük sarf malzemeleri maliyeti, hazır tel ve koruyucu gaz ile.

- Rutin bakım ile sınırlı Meşale Değiştirme, nozul temizliği, Ve Tel besleme ayarlamaları.

- Geniş Teknisyen Tanıdık, işgücü maliyetlerini azaltır ve eğitim yatırımlarını en aza indirir.

Operasyonel anlık görüntü:

- Lazer Optik Değiştirme maliyeti olabilir $1,000- 5.000 dolar döngü başına.

- Mig Sarf Malzemeleri Tipik olarak koş $0.10- Kaynak metre başına 0,30 $, Malzeme ve gaz karışımına bağlı olarak.

Yatırım Getirisi (yatırım getirisi)

Lazer Kaynak Teklifleri uzun vadeli değer Yüksek hacimli ve hassas-kritik uygulamalarda:

- Yüksek kaynak hızları ve minimum yeniden çalışma verimi iyileştirir.

- Tutarlı kalite, kusurla ilgili maliyetleri azaltır.

- İle sorunsuz entegrasyon Otomatik Kalite Kontrol Sistemleri verimliliği en üst düzeye çıkarır.

içinde otomotiv endüstrisi, Lazer kaynağı, toplam montaj süresini kadar azaltabilir 60% Özel boş uygulamalar için, içindeki daha yüksek başlangıç maliyetini dengelemek 1–2 yıl yüksek hacimli üretimde.

MIG kaynağı, Bu sırada, sunar daha hızlı yatırım getirisi Genel imalat için:

- Şunun için idealdir: Düşük-orta hacim üretimi veya onarım ve bakım hizmetleri.

- Minimal Kurulum Süresi ve Esnek Fikstür Desteği Kısa vadeli ekonomi.

- YG genellikle gerçekleştirilir altında 6 aylar Manuel veya yarı otomatik yapılandırmalar için.

6. Malzeme uygunluğu ve kalınlık aralığı

Uygun kaynak tekniğini seçmek büyük ölçüde malzeme türüne ve kalınlığına bağlıdır..

Lazer Kaynak Vs MIG kaynağı, çeşitli metaller ve kalınlık kategorileri arasında farklı etkinlik seviyeleri sergiler.

Bu bölümde, performanslarını malzeme uyumluluğuna göre değerlendiriyoruz, metalurjik hassasiyet, ve yapısal gereksinimler.

Malzeme Uyumluluğu

Lazer Kaynak

Lazer kaynağı yüksek yansıtma ve termal iletkenliğe sahip metaller, Doğru lazer tipi ve parametrelerinin uygulanması şartıyla. Yaygın olarak kullanılan malzemeler içerir:

- Paslanmaz çelikler (örneğin, 304, 316, 2205 dubleks): Minimum bozulma ile olağanüstü sonuçlar.

- Alüminyum alaşımlar (örneğin, 6061, 7075): Yüksek yansıtma ve gözeneklilik riski nedeniyle kesin parametre kontrolü gerektirir.

- Titanyum alaşımlar: Havacılık ve Tıbbi Kullanım için Mükemmel Kaynak Kalitesi.

- Nikel bazlı alaşımlar (örneğin, İnkonel): Lazerin Dar HAZ, mekanik bütünlüğü korumaya yardımcı olur.

Lazer kaynağı özellikle çok uygundur Demirsiz ve yüksek performanslı alaşımlar, hassasiyet ve metalurjik kontrolün gerekli olduğu yerlerde.

MIG Kaynağı

MIG kaynağı daha çok yönlüdür Hafif Çelikler, karbon çelikler, ve alüminyum, hassasiyete daha az vurgu yaparak, ancak genel imalatta daha fazla esneklik. Ortak malzemeler şunları içerir::

- Karbon çeliği: Yapısal ve ağır hizmet tipi bileşenler için ideal.

- Alüminyum: Makara tabancası veya push-pull sistemi ve argon açısından zengin gaz gerektirir.

- Paslanmaz çelik: Elde edilebilir ama daha geniş bir fın ve potansiyel oksidasyon ile.

MIG genellikle değirmen ölçeği gibi yüzey koşullarına daha toleranslıdır, pas, veya petrol, için uygun hale getirmek dış mekan, tamirat, ve ağır imalat ortamlar.

Kalınlık aralığı özelliği

Lazer Kaynak

Lazer kaynağı, İnce ila orta kalınlık menzil. Tipik yetenekler arasında:

- İnce bölümler (0.2 mm ila 3 mm): Yanık olmadan olağanüstü penetrasyon.

- Orta bölümler (8-10 mm'ye kadar): Çok geçişli veya yüksek güçlü lazerler gerektirir.

- Kalın bölümler (>10 mm): Özel hibrid teknikleri veya ışın salınımı ile mümkün.

Çünkü lazer enerjisi yüksek yoğunlaşmış, Kaynaklar derin ve dar, ısı bozulmasını en aza indirir ve işlem sonrası azalır.

MIG Kaynağı

MIG kaynağı daha geniş bir malzeme kalınlığı aralığını kapsar, özellikle de Orta ila kalın kategoriler:

- İnce gösterge (<1 mm): Isı birikmesi nedeniyle zorlu; yanma riski.

- Orta ila kalın malzemeler (2 mm ila 25 mm ve ötesi): Yüksek biriktirme oranları ve çok geçişli özellikler, büyük kaynaklar için ideal hale getirir.

Lazer kaynağının aksine, Ben dondurma bahisleri boşluk köprü ve elleçleme Ortak uyumdaki varyasyonlar, özellikle toleranslar sıkı bir şekilde kontrol edilmediğinde.

Kaynak farklı malzemeler

Söz konusu olduğunda farklı metallere katılmak, Lazer kaynağı önemli bir avantaj sağlar. Onun Yerelleştirilmiş ısı girişi intermetalik bileşiklerin oluşumunu en aza indirir ve malzemelerin birleştirilmesine izin verir:

- Paslanmaz çelikten karbon çeliğine

- Titanyumdan bakır veya alüminyum (ara katmanlarla)

- Çeliğe nikel alaşımları

MIG kaynağı, diğer taraftan, Erime sıcaklıklarındaki farklılıklar nedeniyle farklı malzemelerle mücadele ediyor, Termal Genişleme Oranları, ve metalurjik uyumsuzluk.

Özel dolgu telleri yardımcı olabilir, Mekanik mukavemet ve korozyon direnci tehlikeye girebilir.

7. Endüstriyel Uygulamalar

Lazer Kaynak

- Havacılık: Yakıt hatları, sensör muhafazaları

- Tıbbi: Ortopedik implantlar, Pacemaker Kılıfları

- Elektronik: Pil sekmeleri, Sensör Kurşunları

- Otomotive: Terzikli Boşluklar, EV bileşenleri

MIG Kaynağı

- Yapı: Kirişler, sütunlar, altyapı

- Gemi yapımı: Gövde kaplama, asiller

- Ağır makineler: Çerçeveler, yükleyiciler, kovalar

- Onarım ve imalat: Genel Mağazalar ve Garajlar

8. Lazer Kaynak Vs MIG Kaynak Karşılaştırmalı Özet Tablo

| Kriterler | Lazer Kaynak | MIG Kaynağı (GMAW) |

|---|---|---|

| Süreç Türü | Konsantre lazer ışını kullanarak füzyon kaynağı | Sarflandırılabilir tel ve koruyucu gaz kullanarak ark kaynağı |

| Isı Girişi | Düşük ve yüksek lokalize | Yüksek ve daha geniş ısıdan etkilenen bölge |

| Nüfuz etme | Derin, Dar Kaynaklar; yüksek en boy oranı (kadar 10:1) | Orta ila derin, daha geniş kaynaklar; daha düşük en boy oranı |

Kaynak Hızı |

Çok yüksek (kadar 60 mm/s) | Ilıman (10Kuruluma bağlı olarak –30 mm/s) |

| Hassasiyet ve Kontrol | Olağanüstü hassasiyet; Mikro Welding için ideal | Daha az kesin; genel imalat için uygun |

| Otomasyon uyumluluğu | Robotik ve CNC ile kolayca entegre edilebilir | Uyumlu ancak yüksek hızlı otomasyona daha az uyarlanabilir |

| Malzeme Uygunluğu | İnce gauge için ideal, yansıtıcı, ve farklı metaller | Orta kalınlıkta demir/demir olmayan metaller için en iyisi |

Kalınlık Aralığı |

<0.5 mm ila ~ 6 mm (Dolgu olmadan); kadar 10 Hibrit/Dolgu ile MM | 1 mm ila >25 mm (Çok geçiş mümkün) |

| Kaynak Kalitesi | Yüksek yüzey kaplaması, minimum bozulma, düşük gözeneklilik | Orta kalite; daha fazla sıçrama ve daha büyük hı |

| Sarf malzemeleri | Minimal (inert gaz; İsteğe bağlı dolgu) | Tel elektrot ve koruyucu gazı sürekli olarak gerekli |

| Kurmak & Kesintiye geçme süresi | Daha uzun kurulum, kesin hizalama kritik | Kurulmak ve ayarlamak için hızlı; Küçük yüzey varyasyonlarına toleranslı |

| İlk Ekipman Maliyeti | Yüksek (Sisteme bağlı olarak 100k - 500 bin ABD doları) | Ilıman (Endüstriyel kurulumlar için 5k - 50k USD) |

İşletme maliyeti |

Yüksek hacimli uygulamalarda zamanla daha düşük | Sarf kullanılabilir kullanım ve bakım nedeniyle daha yüksek |

| Bakım İhtiyaçları | Optik Temizlik, ışın hizalaması | Meşale aşınması, Temizlik sıçraması, Sık ipucu/nozum değişimi |

| Eğitim Gereksinimleri | Yüksek; lazer güvenliği ve hassas kontrol bilgisi gerektirir | Ilıman; Genel operatörleri eğitmek daha kolay |

Güvenlik Hususları |

Lazer muhafazaları gerektirir, KKD, ve sınıf 1 güvenlik sistemleri | FUME Çıkarma gerektirir, ark göz koruması, ve gaz kullanımı |

| Uygulamalar | Havacılık, Otomotiv EV, tıbbi, elektronik | Yapı, gemi yapımı, otomotiv şasi, genel onarım |

| Yatırım Getirisi (yatırım getirisi) | Hassas kütle üretiminde yüksek yatırım getirisi | Yapısalda yüksek yatırım getirisi, büyük ölçekli imalat |

| Çevresel Etki | Alt Duman, minimal gürültü, yüksek verimli enerji tasarruflu | Daha yüksek emisyon, Daha fazla ısı atığı, daha yüksek sesle operasyon |

9. Çözüm

Modern üretimin gelişen manzarasında, arasındaki seçim Lazer Kaynak Vs MIG kaynağı ikili değil stratejik.

Lazer kaynağı eşsiz hassasiyet sunar, tekrarlanabilirlik, ve hız, yüksek değerli için tercih edilen seçenek haline getirmek, yüksek hacimli endüstriler.

MIG kaynağı, Bu sırada, Çok yönlülüğü için vazgeçilmez kalır, satın alınabilirlik, ve dağıtım kolaylığı.

Her yöntemin güçlü yönlerini ve sınırlamalarını anlayarak ve bunları operasyonel hedeflerle hizalayarak, üreticiler kaliteyi en üst düzeye çıkaran bilinçli kararlar alabilir, yeterlik, ve yatırım getirisi.

BU Yüksek kaliteye ihtiyacınız varsa üretim ihtiyaçlarınız için mükemmel bir seçimdir kaynak hizmetler.

Bugün bizimle iletişime geçin!

Makale referansı: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/