1. giriiş

Tavlama bir ısıl işlem Bir malzemenin fiziksel ve bazen kimyasal özelliklerini değiştirmek için tasarlanmış süreç, böylece işlenebilirliğini artırmak.

Tarihsel olarak, erken metalurjistler, dövme sonrası metalleri yumuşatmak için tavlama kullandı, Ve zamanla,

Süreç, otomotiv gibi çeşitli endüstrilerde kullanılan sofistike bir tekniğe dönüştü, havacılık, elektronik, ve imalat.

Özel olarak, Tavlama sadece sünekliği arttırmakla kalmaz ve artık gerilmeleri azaltmakla kalmaz, aynı zamanda tahıl yapısını da rafine eder, gelişmiş işlenebilirlik ve genel performansa yol açar.

Bugünün rekabetçi endüstriyel manzarasında, Tavanlamaya hakim olmak, malzeme performansını optimize etmek için çok önemlidir.

Bu makale, bilimsel tavırlamayı inceler, işlem, tasarım, ekonomik, çevre, ve geleceğe yönelik bakış açıları, Modern Malzeme Mühendisliğindeki rolünün bütünsel bir şekilde anlaşılmasını sağlamak.

2. Tavlama temelleri

Tanım ve Amaç

Özünde, Tavlama, bir malzemenin belirli bir sıcaklığa ısıtılmasını içerir, Belirli bir süre için tutmak, ve ardından kontrollü bir hızda soğutmak.

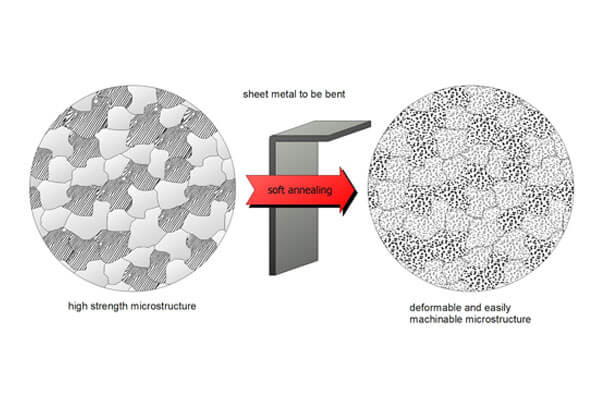

Bu işlem, malzemenin mikro yapısındaki atomların göç etmesi ve yeniden düzenlenmesi için gereken enerjiyi sağlar..

Sonuç olarak, dislokasyonlar ve iç gerilimler azalır, ve yeni, gerilimsiz taneler oluşur, sünekliği geri kazandırır ve sertliği azaltır.

Temel hedefler şunları içerir::

- Sünekliğin Artırılması: Metallerin daha kolay şekillendirilmesine veya işlenmesine izin vermek.

- Artık Stresin Azaltılması: Nihai ürünlerde eğrilme ve çatlamanın önlenmesi.

- Tahıl Yapısının Rafine Edilmesi: Geliştirilmiş mekanik özellikler için mikro yapıyı optimize etme.

Termodinamik ve kinetik prensipler

Tavlama temel termodinamik ve kinetik prensiplere göre çalışır. Bir metal ısıtıldığında, atomları kinetik enerji kazanarak göç etmeye başlar.

Bu geçiş, dislokasyonları ve kusurları ortadan kaldırarak genel serbest enerjiyi azaltır..

Örneğin, çelik, İşlem, sertleştirilmiş martensiti daha sünek bir ferrit-pearlit karışımına dönüştürebilir.

Veriler, uygun tavlamanın sertliği kadar azaltabileceğini göstermektedir. 30%, böylece işlenebilirliği önemli ölçüde iyileştirir.

Dahası, Tavlama sırasında faz dönüşümlerinin kinetiği sıcaklık ve zamanla kontrol edilir.

İşlem, ısıtma hızını dengeleyerek optimize edildi, Sıyırma Zamanı, ve istenmeyen tahıl büyümesi olmadan istenen mikroyapısal dönüşümü elde etmek için soğutma oranı.

3. Tavlama türleri

Tavlama süreçleri çok değişir, her biri belirli malzeme özelliklerine ulaşmak için tasarlanmıştır.

Isıtma ve soğutma döngülerini uyarlayarak, Üreticiler farklı uygulamalar için metal performansını optimize edebilir.

Altında, Birincil tavlama türlerini detaylandırıyoruz, hedeflerini vurgulamak, süreçler, ve tipik uygulamalar.

Tam tavlama

Amaç: Maksimum sünekliği geri kazanmak ve demir alaşımlarında sertliği azaltmak için, Özellikle hipoeutectoid çelikler.

İşlem:

- Sıcaklık: Yükseltilmiş 850–950 ° C (örneğin, 925AISI için ° C 1020 çelik) Malzemeyi tam olarak dengelemek için.

- Zaman tutma: İçin korundu 1–4 saat Düzgün faz dönüşümünü sağlamak için.

- Soğutma: Yavaş soğutma (20–50 ° C/s) Kaba tane oluşumunu teşvik etmek için bir fırında veya yalıtılmış kutuda.

Uygulamalar: - Otomotiv: Fırdırlı Çelik Bileşenler (örneğin, şasi parçaları) Gelişmiş biçimlendirilebilirlik için.

- Üretme: Dövme ve işleme işlemleri için ön tedavi.

Veri: Çelik sertliği azaltır 40–50 (örneğin, itibaren 250 HBW 120 HBW) ve sünekliği geliştirir 25–30 uzama (ASTM E8/E9).

Stres kabartma tavlaması

Amaç: İşlemden kalma gerilmeleri ortadan kaldırın, kaynak, veya soğuk çalışma.

İşlem:

- Sıcaklık: 500–650°C (örneğin, 600Alüminyum alaşımları için ° C, 520Paslanmaz çelik için ° C).

- Zaman tutma: 1–2 saat sıcaklıkta.

- Soğutma: Hava soğutmalı veya fırın soğutmalı ortam sıcaklığına.

Uygulamalar: - Havacılık: Kaynaklı uçak çerçeveleri (örneğin, Boeing 787 gövde derzleri) bozulmayı önlemek için.

- Yağ & Gaz: Boru hatları ve basınç kapları (örneğin, API 5L x65 çelik).

Veri: Kalıntı gerilmeleri azaltır 30–50, bozulma risklerini en aza indirmek (Asme kazan & Basınçlı Kodu Kodu).

Sferoidizasyon tavlama

Amaç: Yüksek karbonlu çeliklerde işlenebilirliği ve tokluğu artırmak için karbürleri küresel parçacıklara dönüştürmek.

İşlem:

- Sıcaklık: 700–750 ° C (alt kritik sıcaklığın altında).

- Zaman tutma: 10–24 saat Karbür sferoidizasyonu için.

- Soğutma: Lameller yapılarının yeniden oluşturulmasını önlemek için yavaş fırın soğutması.

Uygulamalar: - Takımlama: Yüksek hız çeliği (örneğin, M2 Alet Çeliği) matkap bitleri ve kalıplar için.

- Otomotiv: Yaylı çelik (örneğin, SAE 5160) Süspansiyon bileşenleri için.

Veri: Başarır 90% sferoidizasyon verimliliği, işleme süresini azaltmak 20–30 (ASM El Kitabı, Hacim 4).

İzotermal tavlama

Amaç: Faz dönüşümlerini kontrol ederek karmaşık geometrilerdeki bozulmayı en aza indirin.

İşlem:

- Sıcaklık: 900–950 ° C (üst kritik sıcaklığın üstünde) Oustenitizasyon için.

- Ara tutma: 700–750 ° C için 2–4 saat Pearlit Oluşumunu Etkinleştirmek İçin.

Uygulamalar: - Havacılık: Türbin kanatları (örneğin, İnkonel 718) Boyutsal stabilite gerektiren.

- Enerji: Nükleer reaktör bileşenleri (örneğin, zirkonyum alaşımları).

Veri: Boyutsal bozulmayı azaltır kadar 80% Geleneksel tavlama ile karşılaştırıldığında (Malzeme İşleme Teknolojisi Dergisi, 2021).

Normalleştirme

Amaç: Karbon ve alaşım çeliklerde iyileştirilmiş tokluk ve mukavemet için tahıl yapısını hassaslaştırın.

İşlem:

- Sıcaklık: 200Üst kritik sıcaklığın –300 ° C üzerinde (örneğin, 950° C için 4140 çelik).

- Soğutma: Hava soğutmalı ortam sıcaklığına.

Uygulamalar: - Yapı: Yapısal çelik kirişler (örneğin, ASTM A36).

- Makineler: Dişli şaftları (örneğin, SAE 4140) dengeli güç ve süneklik için.

Veri: Başarır İnce taneli mikroyapı çekme dayanımına sahip 600–800 MPa (ISO 630:2018).

Çözüm Tavlama

Amaç: Alaşım elemanlarını paslanmaz çeliklerde ve nikel bazlı alaşımlarda homojen bir östenitik matrise çözün.

İşlem:

- Sıcaklık: 1,050–1,150 ° C Tam Oustenitization için.

- Söndürme: Faz ayrışmasını önlemek için su veya yağda hızlı soğutma.

Uygulamalar: - Tıbbi: İmplant sınıfı östenitik paslanmaz çelik (örneğin, ASTM F138).

- Kimyasal: Isı eşanjörleri (örneğin, 316paslanmaz çelik).

Veri: Sağlayan 99.9% aşama homojenliği, korozyon direnci için kritik (MR0175/ISO doğumlu 15156).

Yeniden kristalleşme tavlama

Amaç: Gerinsiz tahıllar oluşturarak soğuk işlenmiş metalleri yumuşatın.

İşlem:

- Sıcaklık: 450–650°C (örneğin, 550Alüminyum için ° C, 400Bakır için ° C).

- Zaman tutma: 1–3 saat Yeniden kristalleşmeye izin vermek için.

Uygulamalar: - Elektronik: Bakır teller (örneğin, ile transformatör sargıları 100% IACS İletkenliği).

- Ambalajlama: Alüminyum kutular (örneğin, AA 3003 alaşım).

Veri: İletkenliği geri kazandırır 95–100 IACS bakırda (Uluslararası Tavlanmış Bakır Standardı).

Alt Kritik Tavlama

Amaç: Faz dönüşümü olmadan düşük karbonlu çeliklerde sertliği azaltın.

İşlem:

- Sıcaklık: 600–700 ° C (düşük kritik sıcaklığın altında).

- Zaman tutma: 1–2 saat artık gerilmeleri hafifletmek için.

Uygulamalar: - Otomotiv: Soğuk yuvarlanan yumuşak çelik (örneğin, SAE 1008) Otomotiv panelleri için.

- Donanım: Yaylı çelik (örneğin, SAE 1050) minimal bozulma için.

Veri: Başarır HBW% 20-25'lik sertlik azalması (ASTM A370).

Süreç tavlama

Amaç: Ara soğuk çalışma adımlarından sonra metallerde sünekliği geri yükleyin.

İşlem:

- Sıcaklık: 200–400 ° C (örneğin, 300Pirinç için ° C, 250Paslanmaz çelik için ° C).

- Soğutma: Hava soğutmalı veya fırın soğutmalı.

Uygulamalar: - Elektronik: Bakır PCB izleri (örneğin, 5G anten bileşenleri).

- HVAC: Bakır boru (örneğin, ASTM B280).

Veri: Tarafından biçimlendirilebilirliği arttırır 30–40, Daha sıkı bükülme yarıçaplarını etkinleştirme (Bakır Geliştirme Derneği).

Parlak tavlama

Amaç: Yüksek saflıkta uygulamalarda oksidasyonu ve dekarbürizasyonu önleyin.

İşlem:

- Atmosfer: Hidrojen (H₂) veya inert gaz (N₂/açık) en ≤10 ppm oksijen.

- Sıcaklık: 800–1.000 ° C (örneğin, 900Paslanmaz çelik şeritler için ° C).

Uygulamalar: - Havacılık: Titanyum alaşımları (örneğin, Ti-6Al-4V) Türbin bıçakları için.

- Otomotiv: Paslanmaz çelik egzoz sistemleri (örneğin, İnkonel 625).

Veri: Başarır 99.9% yüzey saflığı, korozyon direnci için kritik (SAE J1708).

Flaş tavlama

Amaç: Yerelleştirilmiş mülk geliştirme için hızlı yüzey modifikasyonu.

İşlem:

- Isı kaynağı: Yüksek yoğunluklu alevler veya lazerler (örneğin, 1,200° C Pik sıcaklık).

- Zaman tutma: Saniye hassas yüzey sertleştirme için milisaniye.

Uygulamalar: - Üretme: Dişli dişler (örneğin, kılıflı 8620 çelik).

Veri: Yüzey sertliğini arttırır 50–70 (örneğin, itibaren 30 HRC 50 sıcak rulo) (Yüzey Mühendisliği Dergisi).

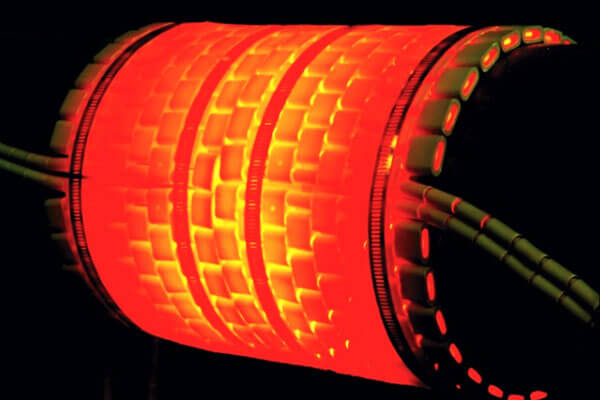

Sürekli tavlama

Amaç: Otomotiv ve inşaatta sac metalleri için yüksek hacimli tedavi.

İşlem:

- Satır hızı: 10–50 m/i kontrollü atmosfer ile (örneğin, Gaz Azaltma).

- Bölgeler: Isıtma, ıslatma, soğutma, ve sargı.

Uygulamalar: - Otomotiv: Çelik gövde panelleri (örneğin, 1,000-Tesla Model Y için Ton Pres Hatları).

- Yapı: Çinko kaplı çatı kaplama çarşafları (örneğin, GI 0.5 mm).

Veri: Süreçler 10–20 milyon ton Yıllık çelik, hurda oranlarını azaltmak 15- (Dünya Çelik Derneği).

4. Tavlama Süreci ve Teknikleri

Tavlama süreci üç birincil aşamadan oluşur: ısıtma, ıslatma, ve soğutma.

İstenen malzeme özelliklerini elde etmek için her aşama dikkatle kontrol edilir, Mikroyapısal dönüşümlerde tekdüzelik ve tutarlılığı sağlamak.

Çeşitli tavlama teknikleri var, Farklı malzemelere ve endüstriyel uygulamalara göre uyarlanmış.

Tutum öncesi hazırlık

Tavlamadan önce, Uygun hazırlık, optimum sonuçları sağlar. Bu şunları içerir::

✔ Malzeme temizliği & Denetleme:

- Yüzey kirleticilerini kaldırır (oksitler, gres, ölçek) ısı transferini etkileyebilir.

- Önceden var olan kusurları belirlemek için mikroyapısal analiz yapar.

✔ Tedavi öncesi yöntemler:

- Turşu: Isıl işlemeden önce metal yüzeyleri temizlemek için asidik çözeltiler kullanır.

- Mekanik Parlatma: Tek tip ısıtmayı arttırmak için oksidasyon katmanlarını giderir.

Örnek:

Havacılık ve uzay endüstrisinde, Titanyum bileşenleri, bir vakum fırında tavlama sırasında oksidasyonu önlemek için titiz bir ön temizlik geçirir.

Isıtma aşaması

Isıtma aşaması, malzemenin sıcaklığını yavaş yavaş hedef tavlama aralığına yükseltir. Uygun kontrol, termal şok ve bozulmayı önler.

Anahtar faktörler:

Fırın Seçimi:

- Toplu fırınlar: Çelik ve alüminyum tabakaların büyük ölçekli endüstriyel tavlama için kullanılır.

- Sürekli fırınlar: Yüksek hızlı üretim hatları için ideal.

- Vakum fırınları: Havacılık ve elektronik endüstrilerinde oksidasyonu önleyin ve yüksek saflık sağlayın.

Tipik ısıtma sıcaklığı aralıkları:

- Çelik:600–900 ° C Alaşım türüne bağlı olarak.

- Bakır:300–500 ° C Yumuşatma ve stres rahatlaması için.

- Alüminyum:350–450 ° C Tahıl yapısını geliştirmek için.

Isıtma oranı hususları:

- Yavaş ısıtma: Termal gradyanları azaltır ve çatlamayı önler.

- Hızlı ısıtma: Tahıl kabalığından kaçınırken verimliliği artırmak için bazı uygulamalarda kullanılır.

Örnek Olay İncelemesi:

Paslanmaz çelik tıbbi implantlar için, vakum tavlama 800–950 ° C korozyon direncini iyileştirirken oksidasyonu en aza indirir.

Islatma aşaması (Hedef sıcaklıkta tutma)

Isman, tek tip sıcaklık dağılımı sağlar, Metalin iç yapısının tamamen dönüşmesine izin vermek.

Soğutma süresini etkileyen faktörler:

🕒 Malzeme Kalınlığı & Kompozisyon:

- Daha kalın malzemeler, düzgün ısı penetrasyonu için daha uzun ıslatma süreleri gerektirir.

🕒 Mikroyapısal iyileştirme hedefleri:

- Stres kabartma tavlaması için, İkme sürebilir 1–2 saat.

- Tam tavlama için, Malzemeler gerektirebilir Birkaç saat Tam yeniden kristalleşme elde etmek için.

Örnek:

Yüksek karbonlu çelikler için difüzyon tavlama, elinde tutmak 1050–1200 ° C için 10–20 saat ayrımı ortadan kaldırır ve homojenliği artırır.

Soğutma aşaması

Soğutma aşaması nihai mikroyapı ve mekanik özellikleri belirler. Farklı soğutma yöntemleri sertliği etkiler, tahıl yapısı, ve stres rahatlaması.

Soğutma Teknikleri & Etkileri:

Fırın Soğutma (Yavaş soğutma):

- Malzeme yavaş yavaş soğudukça fırında kalır.

- Maksimum sünekliğe sahip yumuşak mikroyapılar üretir.

- İçin kullanılır Tam tavlama çelik ve dökme demir.

Hava soğutma (Orta soğutma):

- Orta gücü korurken sertliği azaltır.

- Ortak Stres kabartma tavlaması kaynaklı yapıların.

Söndürme (Hızlı Soğutma):

- Kullanılan izotermal tavlama Östeniti daha yumuşak mikro yapılara dönüştürmek için.

- Yağda soğutmayı içerir, su, veya kontrollü oranlarda hava.

Kontrollü-Atmosfer Soğutma:

- İnert gaz (argon, azot) oksidasyon ve renk değişikliğini önler.

- Yüksek hassasiyetli endüstrilerde gerekli yarı iletkenler ve havacılık.

Soğutma yöntemlerinin karşılaştırılması:

| Soğutma yöntemi | Soğutma oranı | Malzeme üzerindeki etkisi | Ortak Uygulama |

|---|---|---|---|

| Fırın Soğutma | Çok yavaş | Maksimum süneklik, kaba tahıllar | Çeliğin tam tavlaması |

| Hava soğutma | Ilıman | Dengeli güç ve süneklik | Stres kabartma tavlaması |

| Su/yağ söndürme | Hızlı | İnce Mikroyapı, Yüksek Sertlik | İzotermal tavlama |

| Kontrollü atmosfer | Değişken | Oksidasyonsuz yüzey | Havacılık & Elektronik |

5. Tavlamanın malzeme özellikleri üzerindeki etkileri

Tavlama, malzemelerin iç yapısını ve performansını önemli ölçüde etkiler, metalurji ve malzeme biliminde kritik bir süreç haline getirmek.

Isıtmayı dikkatlice kontrol ederek, ıslatma, ve soğutma aşamaları, Sünekliği arttırır, sertliği azaltır, Tahıl yapısını rafine eder, ve elektrik ve termal özellikleri geliştirir.

Bu bölüm bu etkileri yapılandırılmış ve ayrıntılı bir şekilde araştırıyor.

Mikroyapı dönüşümleri

Tavlama, üç temel mekanizma yoluyla malzemelerin iç yapısını değiştirir:

- Yeniden kristalleşme: Yeni, gerilimsiz taneler oluşur, deforme olmuş olanları değiştirme, bu da sünekliği geri kazandırır ve iş sertleşmesini azaltır.

- Tahıl büyümesi: Uzatılmış sırılsıklam süreler, tahılların büyümesine izin verir, Gücü ve esnekliği dengeleme.

- Aşama dönüşümü: Faz bileşimindeki değişiklikler meydana gelir, çelikte ferrit ve pearlite dönüşen martensit gibi, Güç ve sünekliği optimize etmek.

Örnek:

Soğuk çalışan çelik, 30% Sertlikte azalma Tavanmadan sonra, biçimlendirilebilirliğini önemli ölçüde iyileştiriyor.

Mekanik Özellik Geliştirmeleri

Tavanma, metallerin mekanik özelliklerini çeşitli şekillerde geliştirir:

Artan süneklik & tokluk

- Metaller daha az kırılgan hale gelir, kırık riskini azaltmak.

- Bazı materyaller bir 20-30% Uzatmada artış tavlamadan sonra kırıktan önce.

Kalıntı stres azaltma

- Kaynaktan kaynaklanan içsel stresleri giderir, döküm, ve soğuk çalışma.

- Çözme olasılığını azaltır, çatlama, ve erken başarısızlık.

Optimize edilmiş sertlik

- Daha kolay işleme için malzemeleri yumuşatır, bükme, ve şekillendirme.

- Çelik sertlik azalabilir 30-40%, Takım aşınması ve üretim maliyetlerini azaltma.

İşlenebilirlik üzerindeki etkiler & Şekillendirilebilirlik

Tavlama, metalleri yumuşatarak işlenebilirliği artırır, Kesilmelerini kolaylaştırıyor, delmek, ve şekil.

Azaltılmış alet aşısı: Daha düşük sertlik, takım ömrünü uzatır ve bakım maliyetlerini azaltır.

Daha kolay şekillendirme: Metaller daha esnek hale gelir, Daha derin çizim ve daha karmaşık şekillere izin vermek.

Daha iyi yüzey kaplaması: Daha pürüzsüz mikroyapılar, işleme sonrası yüzey kalitesinin artmasına neden olur.

Elektrik & Termal Özellik Geliştirmeleri

Tavlama kristal kafes yapısını rafine eder, kusurları azaltmak ve iletkenliği geliştirmek.

⚡ Daha yüksek elektrik iletkenliği:

- Tahıl sınırı engellerini ortadan kaldırır, Elektron akışının iyileştirilmesi.

- Bakır bir 10-15% iletkenlikte artış Tavanmadan sonra.

🔥 Geliştirilmiş termal iletkenlik:

- Isı eşanjörleri gibi uygulamalarda daha iyi ısı dağılımı sağlar.

- Yüksek performanslı elektronik ve havacılık bileşenleri için gerekli.

Endüstri kullanımı:

Yarıiletken üreticileri silikon gofret iletkenliğini arttırmak ve kusurları en aza indirmek için ince film tavlamasına güvenir.

6. Tavlamanın avantajları ve dezavantajları

Avantajları

- Sünekliği geri yükler:

Tavanma İşi Sertleşmeyi Tersine Eter, Metallerin oluşturulmasını ve makinesini kolaylaştırmak. - Artık gerilmeleri hafifletir:

İçsel stresleri ortadan kaldırarak, Tavlama, Çözme ve Çatlama riskini azaltır. - İşlenebilirliği artırır:

Yumuşatılmış, Tekdüzen mikroyapı kesme verimliliğini arttırır ve takım ömrünü uzatır. - Elektrik iletkenliğini optimize eder:

Geri yüklenen kristal yapılar, elektriksel ve manyetik özelliklerin iyileştirilmesine yol açabilir. - Özelleştirilebilir tane yapısı:

İstenen tane boyutlarını ve faz dağılımlarını elde etmek için işlem parametrelerini uyarlayın, Mekanik özellikleri doğrudan etkilemek.

Dezavantajları

- Zaman yoğun:

Tavlama süreçlerinin birkaç saat sürebilir 24 saat, üretim döngülerini yavaşlatabilir. - Yüksek enerji tüketimi:

Kontrollü ısıtma ve soğutma için gereken enerji önemli olabilir, operasyonel maliyetleri etkilemek. - İşlem Hassasiyeti:

Optimal sonuçlara ulaşmak, sıcaklık üzerinde hassas kontrol gerektirir, zaman, ve soğutma oranları. - Aşırı tavlama riski:

Aşırı tane büyümesi, uygun şekilde yönetilmezse, malzeme gücünde bir azalmaya yol açabilir.

7. Tavlama uygulamaları

Tavlama, endüstrilerdeki uygulamalarla çok yönlü bir ısı işlem sürecidir, Malzemelerin en uygun mekanik elde etmesini sağlayan, termal, ve elektriksel özellikler.

Aşağıda, kilit sektörlerdeki kritik rollerinin derinlemesine araştırılması:

Havacılık ve Uzay Endüstrisi

- Amaç: Gücü Geliştirin, kırılganlığı azaltmak, ve hafif alaşımlardaki kalıntı gerilmeleri ortadan kaldırın.

- Malzemeler:

-

- Titanyum Alaşımları (örneğin, Ti-6Al-4V): Tavlama, türbin bıçakları ve uçak gövdeleri için sünekliği ve yorgunluk direncini artırır.

- Nikel bazlı süper alaşımlar (örneğin, İnkonel 718): Jet motoru bileşenlerinde kullanılır, Tavlama, yüksek sıcaklık performansı için tek tip mikroyapı sağlar.

Otomotiv üretimi

- Amaç: Biçimlendirilebilirliği optimize et, sertlik, ve kütle tarafından üretilen bileşenler için korozyon direnci.

- Malzemeler:

-

- Yüksek mukavemetli çelikler (HSS): Tavlama, araba gövdesi panellerini damgalamak için HSS'yi yumuşatır (örneğin, Tesla’nın Model S'de ultra yüksek mukavemetli çelik).

- Paslanmaz çelik: Tavlama, egzoz sistemlerinde ve yakıt tanklarında kaynaklanabilirliği artırır.

Elektronik ve Yarı İletkenler

- Amaç: Yarıiletken özelliklerini geliştirin ve elektrik iletkenliğini geliştirin.

- Malzemeler:

-

- Silikon gofretler: Tavlama, mikroçip imalatı için kusurları kaldırır ve arttırır (örneğin, Intel’in 3D Xpoint Belleği).

- Bakır ara bağlantıları: Tavlama, baskılı devre kartlarında iletkenliği arttırır (PCB'ler) ve kablolama.

- Gelişmiş teknikler:

-

- Hızlı termal tavlama (RTA): Termal bütçeyi en aza indirmek için yarı iletken üretiminde kullanılır.

İnşaat ve Altyapı

- Amaç: Dayanıklılığı artırmak, korozyon direnci, ve büyük ölçekli projeler için işlenebilirlik.

- Malzemeler:

-

- Bakır borular: Tavlama, sıhhi tesisat sistemlerinde esneklik ve korozyon direnci sağlar (örneğin, Yeşil binalarda tavlanmış bakır boru).

- Alüminyum Alaşımları: Artırılmış biçimlendirilebilirlik için tavuklu alüminyum bina cephelerinde ve pencere çerçevelerinde kullanılır.

- Örnek: Burj Khalifa, hafifliği için tavlanmış alüminyum kaplama kullanıyor, korozyona dayanıklı dış cepheye.

Enerji Sektörü

- Amaç: Aşırı ortamlarda malzeme performansını geliştirin.

- Uygulamalar:

-

- Nükleer Reaktörler: Tavlanmış zirkonyum alaşımları (örneğin, Zircaloy-4) yakıt çubukları için radyasyona bağlı olarak sarsıntıya direnmek.

- Güneş Panelleri: Tavlanmış silikon hücreleri fotovoltaik verimliliği geliştirir (örneğin, İlk Solar’ın İnce Film Modülleri).

- Rüzgar Türbinleri: Bıçaklar için tavlanmış çelik ve kompozitler döngüsel strese ve yorgunluğa dayanmak.

Tıbbi Cihazlar

- Amaç: Biyouyumluluk elde edin, esneklik, ve sterilizasyon toleransı.

- Malzemeler:

-

- Paslanmaz çelik: Cerrahi aletler için tavlanmış (örneğin, neşter ve forseps) Sertliği ve esnekliği dengelemek için.

- Titanyum İmplantlar: Tavlama, kalça protezlerinde yüzey kusurlarını azaltır ve biyouyumluluğu artırır.

Tüketici malları ve takılar

- Amaç: Karmaşık tasarımlar ve yüzey kaplaması için dövülebilirliği artırın.

- Malzemeler:

-

- Altın ve gümüş: Tavanma, mücevher imalatı için değerli metalleri yumuşatır (örneğin, Tiffany & Co.’nun el işi parçaları).

- Bakır tencere: Tavlanmış bakır, ısı dağılımı için termal iletkenliği ve şekillendirilebilirliği geliştirir.

Gelişen Uygulamalar

- Eklemeli İmalat (3D Yazdırma):

-

- 3D baskılı metalleri tavlama (örneğin, İnkonel) İçsel stresleri ortadan kaldırmak ve mekanik özellikleri iyileştirmek için.

- Hidrojen yakıt hücreleri:

-

- Yakıt hücresi zarlarında katalizörler için tavlanmış platin grubu alaşımları.

- Esnek elektronik:

-

- Giyilebilir sensörler ve esnek ekranlar için grafen ve polimerlerin tavlanması.

Endüstri standartları ve uyumluluk

- ASTM International:

-

- Tavlanmış paslanmaz çeliğin korozyon testi için ASTM A262.

- Titanyum alaşımı için ASTM F138 (Ti-6Al-4V) tıbbi cihazlarda.

- ISO Standartları:

-

- ISO 679 Bakır ve bakır alaşımlarının tavlanması için.

8. Çözüm

Tavlama, metallerin ve alaşımların mekanik ve fiziksel özelliklerini temel olarak arttıran dönüştürücü bir ısıl işlem sürecidir..

Kontrollü ısıtma ve soğutma yoluyla, tavlama sünekliği geri yükler, İçsel stresleri azaltır, ve mikroyapı rafine eder, böylece işlenebilirliği ve performansın iyileştirilmesi.

Bu makale kapsamlı bir, tavlamanın çok boyutlu analizi, Bilimsel ilkelerini kapsayan, süreç teknikleri, Malzeme efektleri, endüstriyel uygulamalar, ve gelecekteki trendler.

Hassas mühendislik ve sürdürülebilirliğin çok önemli olduğu bir dönemde, tavlama teknolojisindeki gelişmeler,

dijital süreç kontrolü gibi, Alternatif ısıtma yöntemleri, ve çevre dostu uygulamalar-malzeme performansını daha da optimize etmeye ve çevresel etkiyi azaltmaya hazırdır..

Endüstriler yenilik yapmaya ve gelişmeye devam ettikçe, Tavlama sürecine hakim olmak, ürün kalitesini sağlamak için kritik öneme sahiptir., operasyonel verimlilik, ve küresel pazarda uzun vadeli rekabet gücü.