1. Introduktion

Bearbetning är en integrerad del av många industrier som kräver exakta komponenter och pålitlig montering.

Ett gängat hål – nödvändigt för att skapa invändiga gängor i material – fungerar som en grund för många fästapplikationer.

Denna process möjliggör skruvar, bultar, och andra fästelement som ska sättas in säkert, säkerställa att komponenterna håller ihop, även under extrema förhållanden.

Tappade hål är särskilt viktiga i industrier som bilindustrin, flyg-, elektronik, och maskiner.

Att förstå grunderna för gängning och hur man uppnår precisionsgängning kan hjälpa till att förbättra tillverkningseffektiviteten och produktkvaliteten.

I detta blogginlägg, vi kommer att bryta ner processen för att knacka, förklara de olika typerna av gängade hål, och ge viktiga tips för att säkerställa högsta kvalitet.

Vi kommer också att fördjupa oss i de verktyg och material som används, de faktorer som påverkar tappprecisionen, och vanliga tillämpningar av gängade hål.

2. Vad är ett gängat hål?

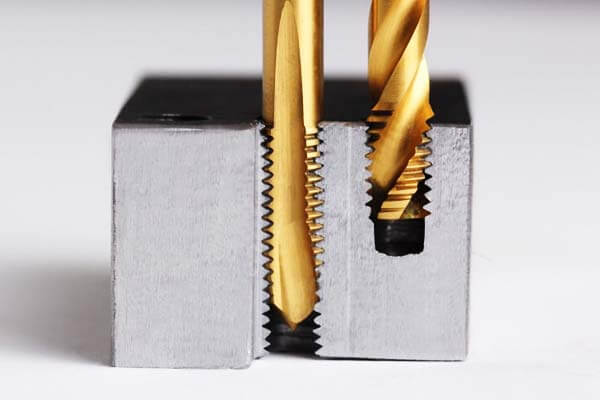

Ett gängat hål är helt enkelt ett hål som har borrats och sedan gängats med hjälp av en kran för att ta emot ett fästelement.

Det skiljer sig från ett borrat hål, vilket helt enkelt är ett hål utan några gängor.

Tappning skapar invändiga gängor i hålet, möjliggör insättning av skruvar, bultar, eller andra gängade fästelement.

- Borrat hål vs. Tappat hål: Medan ett borrat hål är ett grundläggande cylindriskt hål, ett gängat hål är resultatet av att använda ett gängverktyg för att skapa spiralgängor på den inre ytan.

Denna gänga gör att hålet säkert håller fast fästena, vilket är viktigt i många applikationer. - Vanliga villkor:

-

- Trådar: Dessa är spiralspåren som skärs i hålet, gör att fästelementen kan skruvas in.

- Knacka: Verktyget som används för att skära in invändiga gängor i hålet. Den finns i olika typer beroende på material och trådspecifikationer.

- Tonhöjd: Avståndet mellan enskilda trådar. Ju finare tonhöjd, ju fler trådar per tum (Tpi), vilket är avgörande för vissa applikationer som kräver högre precision.

3. Bearbetningsprocess för gängning

Tappningsprocessen innebär att man använder en kran för att skära inre gängor i ett hål. Beroende på material och önskad trådstorlek, olika verktyg och maskiner används.

- Utrustning:

-

- CNC-maskiner: Dessa datorstyrda maskiner kan utföra tappning med hög precision automatiskt, vilket gör dem idealiska för storskalig produktion.

- Tappningsmaskiner: Dessa specialiserade maskiner är designade speciellt för tappning och kan hantera både manuella och automatiska operationer.

- Manuella knacka verktyg: För mindre eller anpassade jobb, manuella gängverktyg som handkranar och stansar används.

Dessa används vanligtvis när endast ett fåtal hål behöver gängas.

- Knacka vs. Trådfräsning: Gängfräsning och gängning skapar båda invändiga gängor, men det finns tydliga skillnader.

Medan tappningen är snabbare och mer effektiv för små till medelstora hål, gängfräsning ger större flexibilitet för större gängor eller komplexa geometrier.

4. Hur man tappar hål steg för steg

Här är en steg-för-steg-uppdelning av hur man lyckas tappa ett hål:

- Steg 1: Samla de nödvändiga verktygen och materialen

-

- Se till att du har en kran, borr, gängmaskin manuellt gängverktyg, och smörjmedel.

- Steg 2: Välj höger tapp och borr

-

- Välj en kran som motsvarar önskad trådtyp (Unc, Unf, Metrisk) och storlek.

Välj lämplig borr för att matcha kranstorleken för att säkerställa en perfekt passform.

- Välj en kran som motsvarar önskad trådtyp (Unc, Unf, Metrisk) och storlek.

- Steg 3: Borra hålet

-

- Borra hålet till rätt storlek, se till att den matchar kranspecifikationerna.

Använd en borr med lämplig diameter och djup baserat på önskad gängstigning.

- Borra hålet till rätt storlek, se till att den matchar kranspecifikationerna.

- Steg 4: Förbered för tappning

-

- Rengör hålet och applicera ett lämpligt smörjmedel för att minska friktionen och förhindra att kranen fastnar under skärprocessen.

- Steg 5: Knacka på hålet

-

- Börja knacka genom att föra in kranen i hålet, och applicera konsekvent tryck samtidigt som du roterar verktyget för att skapa gängorna.

Se till att kranen förblir i linje med hålet för att förhindra felinriktning.

- Börja knacka genom att föra in kranen i hålet, och applicera konsekvent tryck samtidigt som du roterar verktyget för att skapa gängorna.

5. Typer av gängade hål

Tappade hål är viktiga för att skapa säkra anslutningar mellan delar, och det finns flera typer beroende på applikationskraven.

Att förstå de olika typerna av gängade hål hjälper till att välja rätt metod för specifika uppgifter, säkerställer optimal prestanda och passform.

Här är de vanligaste typerna:

Genom hål

Genomgående hål är gängade hål som sträcker sig genom materialet, från ena sidan till den andra.

Dessa hål gör att fästelementen kan passera helt, med gängorna inuti hålet som ger en säker anslutning för bultar, skruv, eller andra typer av gängade fästelement.

Genomgående hål används ofta i applikationer där båda sidorna av materialet måste sammanfogas eller när man fäster till flera delar på vardera sidan av materialet.

Blinda hål

Blinda hål, i motsats till genomgående hål, inte passera helt genom materialet.

De borras till ett visst djup och knackas sedan för att skapa gängor.

Blindhål är idealiska när endast en sida av materialet behöver fästas, till exempel när man fäster komponenter på ett arbetsstycke som inte har tillgång till baksidan.

Försänkningshål

Ett försänkt hål är en typ av gängat hål med en förstorad öppning upptill för att tillåta huvudet på en bult, skruva, eller annat fästelement för att sitta i jämnhöjd med eller under materialets yta.

Den här typen av hål är särskilt användbar när du vill dölja fästelementets huvud, ger en ren, slät yta finish.

Brotschade hål

Brotschade hål är hål som har borrats och sedan brotschats för att förbättra deras storlek, form, och ytfinish.

Broschningsprocessen säkerställer att hålet har rätt tolerans och är slätt, vilket är särskilt viktigt innan du knackar.

Brotschade hål ger en högre precision och är avgörande när snäva toleranser krävs för gängorna.

Utbytbara trådar

Utbytbara gängor avser de olika typer av gängformer som kan användas vid gängning av hål.

De vanligaste trådtyperna inkluderar:

- Unc (Enhetlig nationell grov): En gängtyp som har färre gängor per tum, vilket gör den lämplig för tunga applikationer.

Det är lättare att tillverka och används ofta i industriella och mekaniska applikationer, speciellt där styrkan är avgörande. - Unf (Unified National Fine): Med fler gängor per tum än UNC, UNF-gängor är idealiska för applikationer som kräver hög precision och mindre, finare tråd passar.

Dessa används när större spänningsstyrka och noggrannhet behövs, till exempel i precisionsmaskiner eller flyg- och rymdkomponenter. - Metriska trådar: Baserat på det metriska systemet, dessa trådar finns vanligtvis i europeiska och internationella tillämpningar.

Metriska gängor används i ett brett spektrum av industrier för både precision och allmänna applikationer.

6. Verktyg och material som används vid gängning

Kranar

Kranar är de primära verktygen som används för att skära invändiga gängor i förborrade hål.

De finns i olika typer, var och en utformad för specifika applikationer och material:

- Handkranar: Dessa kranar vrids manuellt med hjälp av en krannyckel och är lämpliga för småskaliga eller enstaka jobb.

De ger utmärkt kontroll över tappningsprocessen men kan vara arbetskrävande. - Maskinkranar: Designad för användning med motordrivna maskiner som CNC-svarvar eller dedikerade gängmaskiner, maskinkranar ger snabbare och mer konsekventa resultat.

De är idealiska för produktionsserier med stora volymer. - Spiralpunkt (Pistol) Kranar: Kännetecknas av deras framåtvända flöjter, dessa kranar utmärker sig när de skjuter spån framför skäreggen,

vilket gör dem perfekta för genomgående hål där spån lätt kan komma ut. - Spiralflöjtkranar: Med spiralformade räfflor som drar spån uppåt och ut ur blinda hål, spiralflöjtskranar är oumbärliga för djuphålsgängning.

- Raka flöjtkranar: Används vanligen för allmäntappning i mjukare material,

raka räfflor är kostnadseffektiva och mångsidiga men kanske inte hanterar spånavgång lika effektivt som spiralkonstruktioner.

Borrkronor

Borrar skapar pilothålet i vilket kranen skär gängor. Att välja rätt borrstorlek är avgörande för framgångsrik gängning.

Diametern på borrkronan ska matcha den mindre diametern på gängan som gängas,

se till att tillräckligt med material finns kvar för att kranen ska kunna bilda gängor utan överdriven påfrestning på arbetsstycket.

- Höghastighetsstål (Hss) Borrkronor: Lämplig för de flesta vanliga metaller och legeringar, HSS-bits erbjuder bra slitstyrka och värmetolerans.

- Koboltborr: Idealisk för hårdare material som rostfritt stål eller gjutjärn, Koboltbits har förbättrad hårdhet och hållbarhet jämfört med standard HSS-bits.

- Hårdmetallborrspetsar: För extremt hårda material, hårdmetallspetsar ger överlägsen styrka och lång livslängd, om än till en högre kostnad.

Arbetsstyckets material

Materialet som tappas påverkar i hög grad valet av verktyg, hastigheter, foder, och kylmedel.

Olika material har olika hårdhetsnivåer, termiska egenskaper, och bearbetbarhet, som alla påverkar tappningsprocessen.

- Stål: Ett av de vanligast tappade materialen, stål kräver noggrant övervägande av val av gängtapp baserat på hårdhet.

Mjukare stål kan ofta gängas med vanliga HSS-kranar, medan härdade stål kan kräva kobolt- eller karbidkranar. - Aluminium: Känd för sin mjukhet och benägenhet att galla, aluminium drar nytta av skarp, högkvalitativa kranar och tillräcklig smörjning för att förhindra spånansamling.

- Mässing och brons: Dessa material tenderar att vara självsmörjande på grund av sin sammansättning

men kan fortfarande dra nytta av korrekt kylvätskeapplicering för att hantera värme och bibehålla verktygets integritet. - Plast: Tappning av plast kräver lägre hastigheter och matningar för att undvika att materialet smälter eller deformeras.

Specialkranar designade för plast kan hjälpa till att uppnå renhet, funktionella trådar.

7. Faktorer som påverkar tappprecisionen

Trådhöjd

Stigningen påverkar direkt antalet gängor per tum eller millimeter, påverkar anslutningens styrka och passform.

Till exempel, en finare stigning ger fler gängor per tum, ökar hållkraften men kräver mer exakt bearbetning.

Djup och diametertolerans

Att bibehålla snäva toleranser säkerställer korrekt gängingrepp och förhindrar att fästet avskalas eller försvagas.

Toleranser kan vara så snäva som ±0,001 tum i kritiska applikationer.

Hastighet och matningshastighet i CNC-tappning

Att optimera dessa parametrar är avgörande för att uppnå gängor av hög kvalitet utan att skada kranen eller arbetsstycket.

CNC-maskiner kan bibehålla konstant hastighet och matningshastighet, leder till bättre resultat.

Kylvätska och smörjning

Korrekt kylning och smörjning minskar friktionen, värmeuppbyggnad, och slitage på både kranen och materialet.

Användning av kylvätska kan förlänga verktygets livslängd med upp till 30%.

8. För- och nackdelar med gängade hål

Fördelar med gängade hål

Säker fastsättning

Tappade hål ger en pålitlig och säker fästmetod. De invändiga gängorna säkerställer att bultar och skruvar kan fästas ordentligt, förhindrar att den lossnar under användning.

Detta gör gängade hål särskilt användbara i kritiska applikationer där säkra anslutningar är avgörande för driftsäkerheten,

som inom flyg- och bilindustrin.

Utrymmeseffektivitet

En av de utmärkande fördelarna med gängade hål är utrymmeseffektivitet.

Genom att eliminera behovet av ytterligare fästelement som muttrar eller brickor, gängade hål sparar värdefullt utrymme i kompakta monteringar.

Detta är särskilt fördelaktigt inom elektronik, bilkomponenter, och maskiner, där utrymmesbegränsningar är vanliga och varje millimeter räknas.

Strukturell integritet

I material som effektivt kan hålla trådar, gängade hål hjälper till att upprätthålla aggregatets strukturella integritet.

Gängorna fördelar belastningen över en bred yta, vilket minskar spänningskoncentrationen och förbättrar den totala hållbarheten jämfört med andra fästmetoder som nitar eller svetsning.

Detta är avgörande i applikationer där komponenterna måste tåla höga påfrestningar eller vibrationer.

Enkel underhåll

Tappade hål underlättar underhållet, reparationer, och uppgraderingar genom att tillåta komponenter att enkelt demonteras och återmonteras.

Den här funktionen är särskilt användbar i industrier där regelbunden service krävs, såsom i tillverkningsutrustning, maskiner, och bilsystem.

Möjligheten att återanvända fästelement utan att kompromissa med gängornas integritet är en kostnadseffektiv lösning för underhåll.

Nackdelar med gängade hål

Trådslitage

En betydande nackdel med gängade hål är gängslitage, speciellt i mjukare material.

Med tiden, upprepad montering och demontering kan göra att de inre gängorna försämras, leder till en försvagad anslutning.

Detta är särskilt problematiskt i applikationer där delar måste monteras och demonteras ofta, som i underhållstunga industrier.

Risk för cross-threading

Korsgängning uppstår när bulten eller skruven är felinriktad under insättningen, orsakar skada på de inre gängorna. Det här problemet kan försvaga anslutningen och leda till fel.

Korsgängning är vanligt vid manuell montering, där precisionen kan vara svårare att upprätthålla.

Korrekt utbildning och användning av verktyg som trådguider kan hjälpa till att minska denna risk.

Begränsad lastkapacitet

Tappade hål har begränsad bärförmåga, speciellt i material som inte håller trådarna bra, som plast eller mjuka metaller.

Dessa material kan strippas eller deformeras under tung belastning, leder till att anslutningen misslyckas.

För applikationer med hög stress, ytterligare sätt att fästa, såsom användning av ankare eller skär, kan krävas för att säkerställa nödvändig styrka.

Potential för kranbrott

En annan nackdel är risken för kranbrott under gängningsprocessen, speciellt när man arbetar med hårda material som titan eller rostfritt stål.

Felaktig smörjning, Felaktiga matningshastigheter, eller att använda fel kran för materialet kan öka risken för brott.

En trasig kran är svår att ta bort och kan skada arbetsstycket, leder till kostsamma driftstopp och reparationer.

9. Tillämpningar av gängade hål

Tappade hål spelar en avgörande roll inom olika branscher, tillhandahåller en pålitlig metod för att skapa säkra gängade anslutningar mellan komponenter.

Bilindustri

- Motorkomponenter: Tappade hål används för att säkra delar som cylinderhuvuden, grenrör, och ventilkåpor till motorblocket.

- Chassi och karossmontering: Tappade hål möjliggör montering av fästen, säten, och upphängningskomponenter på ramen eller chassit.

- Elektriska system: Tappade hål är också avgörande för att säkra elektroniska delar som sensorer och kontrollmoduler i bilens elsystem.

Flygindustri

- Flygplanskroppar och vingaggregat: Tappade hål används för att fästa paneler, ramar, och kontrollytor som klaffar och skevroder.

- Motorkomponenter: Liknar bilapplikationer, motordelar i flygplan, inklusive turbinblad, kompressorsteg, och höljen,

kräver ofta gängade hål för att säkerställa strukturell integritet. - Landställssystem: Tappning ger säkra fästpunkter för stötdämpare, hjul, och strävor, säkerställa säkra starter och landningar.

Elektronikindustri

- Montering av elektroniska komponenter: Tappade hål används för att montera kretskort, kondensatorer, motstånd, och andra komponenter säkert inuti höljet.

- Kapslingar för skydd: Kapslingar av många elektroniska enheter, såsom datorer, mobiltelefoner, och medicinsk utrustning,

kräver ofta gängade hål för att fästa skruvar eller bultar som håller enheten förseglad och skyddad från damm, fukt, och andra föroreningar. - Kontakter och portar: Tappade hål används för att installera kontakter,

som HDMI, USB-portar, och strömportar, i elektroniska höljen, säkerställer korrekt inriktning och säkra anslutningar.

Industrimaskiner

- Verktygsmaskiner komponenter: Tappade hål används vid montering av maskindelar såsom underlägg, spindeln, och verktygshållare, säkerställer stabilitet och noggrannhet under drift.

- Montering och uppriktning av delar: Komponenter som motorer, växlar, och remskivor fästs ofta med bultar eller skruvar i gängade hål för att säkerställa inriktning och säker drift.

- Underhåll: Tappade hål möjliggör demontering av maskiner för reparationer och underhåll,

möjliggör enkel åtkomst till interna komponenter som kan behöva bytas ut.

Medicinsk utrustning

- Medicinsk implantat: Tappade hål används i ortopediska implantat som ledersättningar och skruvar, se till att de sitter stadigt på plats under operationen och i kroppen.

- Medicinsk utrustning: Enheter som kirurgiska instrument, diagnostisk utrustning,

och laboratorieverktyg kräver ofta gängade hål för säker montering av komponenter och tillbehör. - Proteser: Tappade hål finns också i protesanordningar, där de används för att fästa olika delar som leder och lemmar säkert.

10. Överväganden och tips för gängade hål

Materialhårdhet

Hårdare material som rostfritt stål eller titan kan kräva specialiserade kranar och lägre gänghastigheter för att förhindra verktygsskador.

Exakta pilothålstorlekar

Att säkerställa att pilothålets diameter matchar gängspecifikationerna är avgörande för optimal gängbildning.

Ett felaktigt dimensionerat hål kan leda till dålig gängkvalitet.

Lämplig gängad håldiameter

Välj lämplig håldiameter baserat på kranens största diameter och materialegenskaper.

Till exempel, en 1/4-20 UNC kran kräver ett 0,216-tums pilothål i stål.

Vinklade ytor

Vid gängning av hål på vinklade ytor, var extra försiktig för att bibehålla vinkelräthet. Felinriktning kan resultera i korsgängning eller skadade tappar.

Exakt hålplacering

Noggrann hålplacering är avgörande för funktionella sammansättningar. Även en liten avvikelse kan påverka komponentens totala prestanda.

Åtgärda trådfel

Felinriktade gängor kan orsaka korsgängning eller skada på det gängade hålet. Dubbelkolla alltid inriktningen innan du knackar.

Arbeta med svårbearbetade material

Använd tillräckligt med kylvätska och eventuellt flerkanalskranar när du arbetar med svåra material.

Till exempel, tappning av titan kan kräva användning av svavelbaserade kylmedel för att minska friktionen.

Hantering av tappningsfel

Problem som grader, underskridande, eller spånuppbyggnad kan äventyra trådintegriteten.

Regelbundet underhåll av verktyg och efterlevnad av bästa praxis kan minimera dessa problem.

11. Slutsats

Avslutningsvis, gängade hål är grundläggande för bearbetning och spelar en viktig roll vid montering av komponenter inom många industrier.

Genom att förstå principerna för att knacka, välja rätt verktyg och material, och följa bästa praxis,

maskinister kan uppnå exakt, pålitliga trådar som förbättrar produktens prestanda och hållbarhet.

Oavsett om du arbetar med invecklade elektroniska enheter eller storskaliga maskiner, Att bemästra konsten att knacka bidrar avsevärt till framgången för alla tillverkningsprojekt.

Att ta till sig dessa riktlinjer säkerställer att varje gängat hål uppfyller de högsta standarderna för kvalitet och precision.

Om du har behov av trådbearbetning, var gärna kontakta oss.