Skaltillverkning är ett centralt steg i precisionsgjutning av rostfritt stål (investeringsgjutning), direkt bestämmande av dimensionsnoggrannheten, ytkvalitet, och den slutliga komponentens strukturella integritet.

Till skillnad från konventionell sandgjutning, Precisionsgjutgods av rostfritt stål kräver extremt snäva toleranser, stabil formgeometri vid förhöjda temperaturer, och konsekvent skalstyrka under metallgjutning och stelning.

Bland alla påverkande faktorer—såsom legeringskrympning, stelningsbeteende, och termisk deformation—den keramiskt skalsystem spelar en avgörande roll.

Denna artikel ger en omfattande och tekniskt grundad analys av hur skal för precisionsgjutgods i rostfritt stål tillverkas, med särskilt fokus på de tre dominerande industrilederna: vattenglasskal, silica sol skal, och hybridskalsystem.

1. Det keramiska skalets roll i precisionsgjutning

I rostfritt stål precision, de keramisk skal fungerar som både en forma och en strukturellt stödsystem, bestämma den slutliga gjutningens dimensionella noggrannhet, ytkvalitet, och strukturell integritet.

Dess roll kan analyseras ur flera tekniska perspektiv:

Dimensionell reproduktion

Skalet måste replikera geometrin exakt av vaxmönstret, inklusive fina detaljer som filéer, hål, trådar, och tunna väggar.

Eventuell krympning eller deformation i skalet leder direkt till dimensionsfel i den slutliga gjutningen.

Termisk stabilitet

Rostfritt stål häller vid höga temperaturer (≈1550–1650°C). Skalet måste underhållas mekanisk styrka och styvhet vid uppvärmning och metallfyllning. Otillräckligt termiskt motstånd kan leda till förhalning, krackning, eller kollapsa av formen.

Kontrollerad värmeöverföring

Skalet fungerar som en termisk barriär, styr metallens kylningshastighet.

Korrekt värmeöverföring säkerställer enhetlig stelning, minskar inre påfrestningar, och minimerar defekter som porositet eller heta rivning.

Gaspermeabilitet

Under hällning, instängda gaser måste fly genom skalet för att förhindra gasporositet.

Välkonstruerade skal balanserar densitet och permeabilitet för att tillåta gasventilation utan att kompromissa med formstyrkan.

Felbegränsning

Det keramiska skalet förhindrar vanliga gjutfel genom:

- Minska bildandet av sandinneslutningar

- Minimerande oxidation vid metall-mögelgränsytan

- Begränsande ytråhet och krympningsojämnheter

2. Tre huvudsakliga processer för tillverkning av skal för precisionsgjutgods av rostfritt stål

Baserat på vilken typ av pärm som används, processer för tillverkning av skal för precisionsgjutgods av rostfritt stål klassificeras i tre kategorier, var och en med distinkta tekniska egenskaper, kvalitetsprestanda, och kostnadsfördelar.

2.1 Process för tillverkning av vattenglasskal

De vattenglasprocess är den mest använda skaltillverkningstekniken inom precisionsgjutning av rostfritt stål, kännetecknas av låg kostnad och enkel drift.

Kärnprinciper:

Natriumsilikat (vattenglas) fungerar som bindemedel, blandas med eldfast sand (kiselsand, zirkon sand) för att bilda en beläggning.

Ammoniumklorid (Nh₄cl) eller ammoniumsulfat används som härdare; härdaren reagerar med vattenglas för att generera kiselsyragel, som stelnar och binder den eldfasta sanden för att bilda skalet.

Processegenskaper:

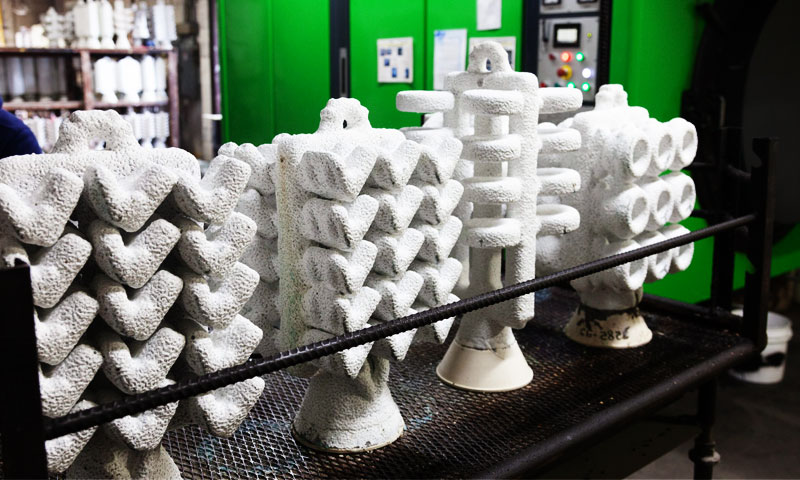

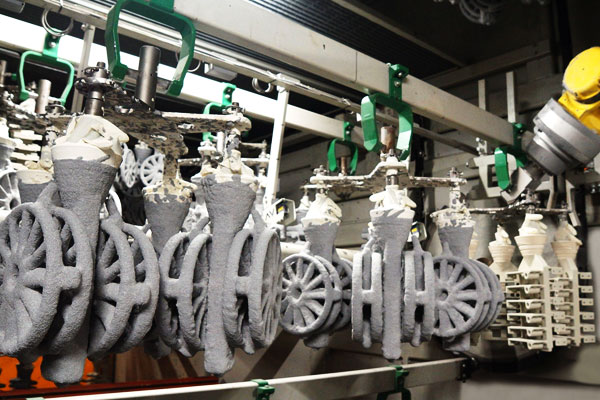

Skalet bildas av 3–5 lager beläggning och slipning, med en total tjocklek på 5–8 mm.

Efter beläggning av varje lager, skalet sänks i härdare i 1–2 minuter, lufttorkas sedan i 2–4 timmar i rumstemperatur.

Prestanda & Kvalitet för och nackdelar

Fördelar: Låg råvarukostnad (vattenglas är 1/3 priset på silica sol); enkel process, inget behov av speciell torkutrustning;

hög produktionseffektivitet, lämplig för massproduktion av medelprecisionsgjutgods.

Begränsningar: Jämfört med silica sol skal, vattenglasskal behåller kvarvarande natriumsilikat, vilket resulterar i lägre högtemperaturhållfasthet (≤15 MPa vid 1000 ℃ vs. silica sols ≥25 MPa) och dålig deformationsbeständighet.

Gjutgods som produceras har grova ytor (RA 12,5-25 μm), med vanliga defekter som sandinneslutningar och krympningporositet; dimensionsnoggrannheten är relativt låg (tolerans ±0,15–0,3 mm).

Tillämpliga scenarier:

Allmänt precisionsgjutgods av rostfritt stål med låga krav på ytfinish och noggrannhet, såsom vanliga maskindelar, hårdvara tillbehör, och lågtrycksrörledningskomponenter.

De flesta små och medelstora gjuterier prioriterar denna process för kostnadskontroll.

2.2 Silica Sol Shell-tillverkningsprocess

De kiselsolprocess är en avancerad skaltillverkningsteknik skräddarsydd för högkvalitativa precisionsgjutgods av rostfritt stål, känd för sin utmärkta måttnoggrannhet och ytkvalitet.

Kärnprinciper:

Kolloidal kiseldioxid (Kiselsol, partikelstorlek 10–20 nm) fungerar som bindemedel, med eldfast sand (zirkonsand med hög renhet, smält kiseldioxidsand) som aggregatet.

Till skillnad från vattenglas, silica sol kräver inga kemiska härdare; det härdar via uttorkning och kondens i en miljö med konstant temperatur och fuktighet.

Processegenskaper:

Skalet kräver 5–7 lager beläggning och slipning, total tjocklek 7–10 mm. Varje lager måste torkas i en konstant temperatur (20–25℃) och konstant fuktighet (40–60%) kammaren i 8–12 timmar.

Torkningsprocessen är kritisk: långsam, enhetlig torkning säkerställer att skalet bildar en täthet, enhetlig struktur utan sprickor.

Prestanda & Kvalitet för och nackdelar

Fördelar: Silica sol-skalet har hög renhet (inga rester av alkaliska ämnen) och utmärkt prestanda vid hög temperatur:

hög temperaturhållfasthet ≥25 MPa vid 1000 ℃, bra motstånd mot värmechock, och minimal linjär förändring (≤0,15 %) under uppvärmning och kylning.

Gjutgods har hög dimensionsnoggrannhet (tolerans ±0,05–0,1 mm) och släta ytor (RA 3,2-6,3 μm),

med nästan inga sandinneslutningsdefekter; inre struktur är tät, uppfyller kraven för avancerade applikationer.

Begränsningar: Hög kostnad—silica sol bindemedel är 3 gånger dyrare än vattenglas; torkkammaren med konstant temperatur och fuktighet ökar utrustningsinvesteringarna;

lång torktid (total torktid 48–72 timmar) minskar produktionseffektiviteten, pressa upp de totala tillverkningskostnaderna.

Tillämpliga scenarier:

Precisionsgjutgods av högklassigt rostfritt stål med stränga krav på noggrannhet, ytfin, och intern kvalitet,

såsom flyg- och rymdkomponenter, medicinska instrument, delar till fordonsmotorer, och marina precisionsventiler.

Det är den föredragna processen för tillverkare som eftersträvar höga produktkvaliteter.

2.3 Silica Sol Composite Shell-tillverkningsprocess

Silica sol kompositprocessen integrerar fördelarna med vattenglas och silica sol processer, hitta en balans mellan kvalitet och kostnad,

och har blivit det vanliga valet för serietillverkning av precisionsgjutgods av rostfritt stål av medium till hög kvalitet.

Kärnprinciper:

Den antar en "hybrid bindemedel"-design: de inre 2–3 skikten (kontakt med vaxmönstret) använd silica sol som bindemedel för att säkerställa ytjämnhet och dimensionell noggrannhet;

de yttre 2–3 skikten använder vattenglas som bindemedel för att förbättra skalets styrka och minska kostnaderna.

De inre skikten torkas i en miljö med konstant temperatur och fuktighet, medan de yttre skikten använder kemiska härdare för snabb härdning.

Processegenskaper:

Kombinerar det högkvalitativa inre lagret av kiselsolprocessen och det billiga yttre lagret av vattenglasprocessen;

total skaltjocklek 6–9 mm, total produktionscykel 24–36 timmar – snabbare än ren kiselsolprocess och mer exakt än process med rent vattenglas.

Prestanda & Kvalitet för och nackdelar

Fördelar: Kvalitetsstabilitet är bättre än vattenglasprocess men något sämre än ren silikasolprocess; gjutgods har ytfinish Ra 6,3–12,5 μm och måttnoggrannhet ±0,1–0,2 mm, uppfyller kraven för de flesta medel- till högklassiga mekaniska produkter.

Produktionskostnaden är 40–50 % lägre än ren silikasolprocess, med högre effektivitet än vattenglasprocess för högkvalitativa gjutgods.

Begränsningar: Processkontroll är mer komplex än att tillverka skal med en enda process; gränssnittet mellan det inre skiktet av kiselsol och det yttre skiktet av vattenglas kräver strikt parametermatchning för att undvika delaminering;

den kan inte nå precisionsnivån för ren silikasolprocess.

Tillämpliga scenarier:

Batchtillverkning av mekaniska produkter av medel till hög kvalitet i rostfritt stål, såsom hydrauliska komponenter, precisionsväxlar, pumpa impeller, och delar till entreprenadmaskiner.

Det är det optimala valet för tillverkare som strävar efter både kvalitet och kostnadseffektivitet.

3. Kritiska kontrollpunkter för gjutskal av rostfritt stål av hög kvalitet

Oavsett vilken skaltillverkningsprocess som antas, flera viktiga kontrollpunkter måste följas strikt för att säkerställa skalkvalitet och gjutprestanda:

- Bindemedelskoncentrationskontroll: För vattenglas, modul 2,8–3,2 och densitet 1,26–1,30 g/cm³ är optimala;

för silikasol, torrhalt 30–32 % och pH 9–10 säkerställer beläggningsstabilitet och vidhäftningsstyrka. - Eldfast sandmatchning: De inre lagren använder finkornig sand (100–200 mesh) för jämnhet; yttre skikt använder grovkornig sand (40–80 mesh) för styrka.

Högren zirkonsand är att föredra för gjutgods av rostfritt stål för att undvika kemisk reaktion med smält stål. - Torkning & Härdningsparametrar: För vattenglasskal, härdarkoncentration 20–25 % säkerställer jämn härdning;

för silica sol-skal, konstant temperatur 22±2℃ och luftfuktighet 50±5% förhindrar sprickbildning och delaminering. - Design av skallager: Antal lager och tjocklek bestäms av gjutstorleken: små gjutgods (≤50 mm) behöver 3–4 lager,

medelstora gjutgods (50–200 mm) 5–6 lager, stora gjutningar (>200 mm) 7–8 lager för att motstå slag av smält stål. - Avvaxning & Stekkontroll: Efter skaltillverkning, avvaxning vid 100–120℃ tar bort vaxmönster helt;

rostning vid 900–1050 ℃ i 2–4 timmar eliminerar rester av organiskt material, förbättrar skalstyrkan, och minskar gasdefekter i gjutgods.

4. Jämförande utvärdering av skalsystem

| Särdrag / Egendom | Vattenglas (Natriumsilikat) | Silica Sol | Hybrid (Vattenglas + Silica Sol) |

| Bindemedel / Härdningsmetod | Härdning med ammoniumklorid eller CO₂ | Kolloidal kiseldioxid + sur katalysator, torkas i kontrollerad temperatur/fuktighet | Kombination av båda metoderna |

| Dimensionell noggrannhet | Medium | Hög | Medium-Hög |

| Ytfin | Medium till Låg | Hög | Medium-Hög |

| Termisk & Mekanisk styrka | Måttlig | Hög | Måttlig-Hög |

| Kosta | Låg | Hög | Medium |

| Typiska applikationer | Allmänna maskiner, gjutgods med låg precision | Komponenter med hög precision, flyg-, ventiler, pumps | Massproducerade mekaniska komponenter med förbättrad kvalitet |

Nyckelfördelar |

Låg kostnad, enkel process | Utmärkt dimensionskontroll, överlägsen ytfinish, låg defektfrekvens | Bättre stabilitet än vattenglas, lägre kostnad än ren silikasol |

| Nyckelbegränsningar | Lägre styrka vid hög temperatur, benägna att deformeras, grövre yta, fler defekter | Högre kostnad, längre handläggningstid, kräver strikt miljökontroll | Ytfinish och precision inte lika hög som ren silica sol, processkontroll behövs fortfarande |

5. Slutsats

Skaltillverkning är en avgörande teknik inom precisionsgjutning av rostfritt stål, som direkt påverkar noggrannheten, ytintegritet, och defektbildning.

Medan vattenglas, Kiselsol, och kompositskalsystem har vart och ett inneboende fördelar och begränsningar, ingen enskild process är universellt optimal.

Modern precisionsgjutning gynnar allt mer processoptimering och hybridskalstrategier, balanserar prestanda och kostnad samtidigt som man säkerställer stabil kvalitet.

Genom korrekt val av skalsystem och rigorös processkontroll, tillverkare kan konsekvent producera högkvalitativa precisionsgjutgods av rostfritt stål som uppfyller krävande industriella standarder.