1. Introduktion

En full portkulventil har en boll med en portdiameter lika med den inre rörledningsdiametern.

Den designen eliminerar en flödesbegränsning vid ventilen, Minimering av tryckfall, reducerande erosion, och tillåter pigging i rörledningen.

På grund av dessa fördelar används de allmänt i olja & gas, petrokemisk, vatten, farmaceutiska och hög renhetssystem.

Avvägningarna är något större storlek och vikt, och högre kostnad jämfört med reducerade portventiler-men i många industriella tillämpningar uppväger de operativa fördelarna den inkrementella kostnaden.

Den här artikeln analyserar hela portkulventiler från tekniska, tillverkning, Operativa och upphandlingsperspektiv och inkluderar datadriven vägledning för urval och specifikation.

2. Vad är en helportkulventil?

En helhorts- (na fullborrning) kullventil är en kvart-sväng ventil vars kul bor (öppningen genom bollen) är samma nominella diameter som rörledningen som den är installerad i.

Med andra ord, ventilen introducerar ingen avsiktlig begränsning till rörflödesområdet när det är helt öppet.

Nyckel tekniska punkter

- Bar jämställdhet: För en korrekt specificerad helportventil bollöppningen ≈ rörets inre diameter (Id).

Detta står i kontrast till en reducerad port (eller reducerad borrning) Kulventil vars borrning är mindre än rörlednings -ID. - Hydraulisk konsekvens: Eftersom flödesområdet inte reduceras, en helportventil har minimal tryckfall och ett CV mycket nära det raka röret CV för samma nominella storlek.

- Synonymer: full port = full borrning; Ibland använder tillverkare "full port" även när borrningen är fraktionellt mindre - bekräftar alltid den faktiska inre diametern eller CV -kurvan.

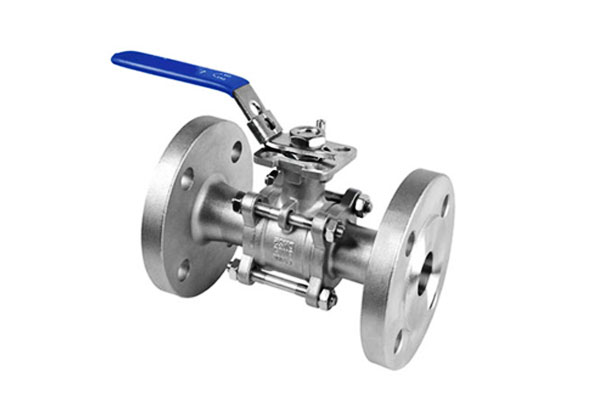

3. Design & Interna komponenter i full portkulventil

Typiska fulla portkulventilkomponenter:

- Kropp / halshinnor: Enstaka, tvådelad, Tredelar eller split-body-mönster.

Två- och tredelade mönster underlättar underhåll och utbyte av internaler utan att ta bort ventilen från linjen. - Boll (sfärisk stängningselement): Fullborrning; Precision lappad till sittplatsen. Ytfinish och hårddisk (TILL EXEMPEL., kromplätering, Stellit) används för nötningsmotstånd.

- Säten: Försegla bollen; Material varierar från PTFE och PEEK till metalliska sätesdesign för hög temperatur eller slipstjänst.

- Stam: Sänder manövreringsmoment; Innehåller förpackning för att förhindra läckage.

- Sälar & förpackning: O-ringar, förstärkt PTFE, grafit- eller metalltätningar beroende på temp/kemi.

- Slutanslutningar: Flänsar (ANSI/ASME, FRÅN), stång, sockelsvets, gängad (Npt, Bsp), uttag eller sanitär tri-klämma.

- Ställdongränssnitt: Iso 5211 monteringsplatta för direkt aktivering (spak, växellåda, pneumatisk, elektrisk, hydraulisk).

4. Materiel, Metallurgi, och trimmar av full portkulventil

Material- och trimval avgör om en fullportkulventil kommer att överleva ett decennium i tjänst eller kräva ersättning med några månader.

Typisk ventilkropp & Konstruktionsmaterial

| Material (gemensam spec) | Typisk användning | Typisk drag (MPA) typiskt sortiment | Typiska servicetemport | Nyckelproffs / nackdelar |

| Kolstål (A216 WCB) | Allmän service, lågkostnadsorgan | ~ 380–550 | −29 ° C → ~ 425 ° C (applikationsberoende) | Ekonomisk, stark; Dålig korrosion utan beläggning; Akta dig galvanisk med rostfria internaler |

| Rostfritt stål 304 / 316L (Cf8 / CF8M) | Korrosionsbeständig, sanitär | 316L ≈ ~ 480–550 | Kryogent → ~ 350–400 ° C (316L) | Utmärkt korrosionsmotstånd; allmänt använt trim; 316L föredrog för klorid och sanitär tjänst |

| Duplex rostfritt (2205) | Havsvatten, kloridutsatt | ~ 620–800 | −50 → ~ 300 ° C | Högstyrka & kloridmotstånd; dyrare; noggrann svetsning krävs |

| Legeringsstål (A182 F11/F22 / 1.25CR - 0,5MO, 2.25Cr - 1mo) | High Temp Steam Service | ~ 500–700 | Upp till ~ 540–595 ° C (beroende på betyg) | Bra krypstyrka; behöver värmebehandling och PWHT |

Monel (Legering 400) |

Marin / havsvatten | ~ 450–700 | −200 → ~ 400 ° C | Utmärkt havsvattenmotstånd; Nickelbaserade kostnads-/tillgänglighetsproblem |

| Hastelloy / Ocny (Legeringar) | Stark syra / extrema temp | 700–1000+ | Upp till 700–1 000 ° C beroende på legering | Enastående korrosion/oxidation; mycket kostsam |

| Brons / Mässing | Allmänt lågtryck (sanitär, Hvac) | ~ 200–400 | −50 → ~ 150–200 ° C | Bra bearbetbarhet; dezincificationsrisk i klorerade/syramedier |

| Duktil järn / gjutjärn | Vattenföretag, icke-frätande tjänster | ~ 350–550 | −20 → ~ 300 ° C (begränsad) | Ekonomiskt för stora storlekar; Korrosions-/bräcklighetsproblem |

Bollmaterial & ytfin

Bollen är den huvudsakliga tätningen och flödesytan - dess metallurgi, Hårdhet och finish Bestäm tätningsliv.

Vanliga kulmaterial:

- 316L rostfritt (polerad) - Standard för de flesta kemiska/petro, sanitära ansökningar. Ytfinish RA ≤ 0.4 um typisk; Ra ≤ 0.2 um för hög renhet.

- Härdad / hård rostfritt (Stellitöverlägg / kromkarbid HVOF) - för erosiv / uppslamningstjänster.

- Nicklegeringar (Monel, Hastelloy) - För aggressiva klorid/syra -tjänster.

- Krompläterad kolstål - Används där hårdhet behövs och korrosion kontrolleras (inte för mat).

- PTFE / PTFE inkapslade bollar -För speciella icke-stick-behov (försiktig med temp).

Ytbehandling:

- Standard Industrial Finish är elektropolerad eller mekaniskt polerad till RA 0,2–0,8 um.

- För sanitär/bioteknik, elektropolisk till ra ≤ 0.5 um, Passivering för att ta bort fritt järn.

- I slipstjänst, Bollytor är ofta hårddisk (Stellit) eller HVOF WC-CO-beläggningar För att öka slitet.

Sittmaterial (Mest kritisk trimval)

Sittfunktion: Ge läcktät kontakt med bollen medan du rymmer tryck, temperatur och kemisk exponering.

Mjuka säten (gemensam)

- Ptfe (polytetrafluoroetylen) - kem. Motstånd utmärkt, låg friktion. Tempgräns ≈ 200 ° C (kontinuerlig); Korta utflykter till ~ 260 ° C riskabelt.

- Rptfe / ptfe (glas, kol, bronsfylld) - Bättre slitage & krypmotstånd; Service upp till ~ 240–260 ° C.

- TITT - Hög mekanisk styrka och termisk gräns (~ 250–260 ° C), Bra för kolvätet och många kemikalier.

- Uhmw-eller / Polyetylen - Låg temp (kryogen) använda; låg friktion men dålig high-t.

Högtemperatur / metallstolar

- Stellit / Hårt rostfritt metallstolar (metall-) - För överhettad ånga eller >250–300 ° C och slipströmmar.

- Metallplats + mjuk insats - hybrid: metallstol för struktur, Mjuk PTFE -insats för tätning när det är kallt.

Grafitförseglingar / kolstolar

- För extrema tempor (>350 ° C) använda Metallsäten med grafittätningar eller grafitstolstack.

Grafit ger hög temp -tätning men är porös och kan tillåta läckage av små mängder; används ofta med sekundär metall sittplatser.

Stam, Förpackning & Sekundärtätningar

Stammaterial

- Typiskt 316 / 17-4PH / duplex- / legering beroende på korrosion och styrkabehov. Stam måste motstå galling och ha tillräcklig skjuvhållfasthet för manövreringsmoment.

Förpackning & levande lastning

- Ptfe / Grafit / PTFE-grafitblandningar för stamförpackning.

- Livbelastad förpackning (vårbrickor) Håll tätningen över termiska cykler och minimera flyktiga utsläpp.

- För flyktiga utsläpp (gaser, VOCS) kräver ISO 15848-kvalificerade förpackningar (TILL EXEMPEL., PTFE/Graphite Stacks med metallfjädrar).

5. Typ, Slutanslutningar och aktiveringsalternativ

En professionell, Ingenjörsorienterad undersökning av de tillgängliga helportkulventilvarianterna, hur de ansluter till rörsystem, och de manövreringsval du bör överväga när du specificerar för industriell service.

Ventiltyper

(Använd dessa kategorier för att matcha operativa behov - underhåll, tryck, storlek, piggabilitet, aktiveringsmoment och säkerhet.)

| Variant | Nyckelegenskaper | Fördelar | Begränsningar | Typiska användningsfall | Urvalstips |

| Enstaka (Monoblock) | Enkel kroppsgjutning/bearbetning, minneshölje | Lägsta kostnad, kompakt, Få läckagevägar | Inte användbart in-line; begränsade storlekar | Små allmänna servicelinjer | Använd där ersättning är acceptabelt och service icke-kritisk |

| Tvådelad (delkropp) | Bultade två halvor, avtagbart slut för internaler | Enklare reparation än 1-PC; robust | Kräver partiell rörledningsmontering | Allmän industriell tjänst | God balans mellan kostnad och underhållbarhet |

| Tredelad | Centermodul avtagbar med ändar på plats | Underhåll, Snabbstol/förpackningsändring | Högre capex och vikt | Kritiska linjer som behöver ofta service | Föredraget för processanläggningar med drifttidsbegränsningar |

| Högst | Topphuven avtagbar för intern åtkomst | Service stora ventiler utan rörborttagning | Komplex motorhuvetätning; högre kostnad | Mycket stora ventiler, raffinaderi/turbintjänst | Användning när ventilborttagningen är opraktisk |

| Flytande | Bollfri att skifta, säten laddar bollen | Enkel, Låg kostnad för små/medstorlekar | Sätbelastningen ökar med tryck → högre vridmoment | Låg till måttligt trycksystem | Lämplig upp till måttliga storlekar; inte idealisk vid mycket hög ΔP |

| Trunnionmonterad | Boll som stöds av Trunnions/Top & botten | Lågt driftsmoment vid högt tryck; stabil tätning | Mer komplexa internaler; högre kostnad | Stor diametrar, högtrycksrör | Krävs för >6″/ Högtrycksapplikationer |

V-port / V-boll |

V-formad boll eller säte för kontroll | Bra grovt grepp, linjärhet | Nedre tätt avkoppling mot hela säten; specialiserad | Kontrollera, mätning, blandning | Använd där isolering + Vissa flödeskontroll behövs |

| Dubbelblock och blödad (Dbb) | Två oberoende platser + kavitetsluft | Positiv isolering för underhåll, Safe Bleed | Mer komplex, högre vridmoment & kosta | Rörledningar som kräver absolut isolering | Ange för säkerhetskritiska isoleringsuppgifter |

| Hålrumsfylld / tryck- | Kavitet fylld med kompatibel vätska eller ventilerad | Skyddar säten i höga temp/termiska cykler | Behöver underhåll av buffertsystemet | Heta kolväten, Ånga med sitt skyddsbehov | Använd när exponering av vätskor skulle skada säten |

| Brandsäker design | Mjuk säte med stöd av metallsätet per API 607 | Upprätthåller isolering efter exponering för brand | Högre kostnad; Mer komplex tätning | Kolvätetjänst, Fpso, raffinaderi | Obligatorisk där brandkod kräver det |

| Kryogen design | Lågtempmaterial, utökade stjälkar, specialplatser | Pålitlig tätning vid mycket låg t | Specialiserat material & testning | Lng, kryogena tankar, Gaslinjer med låg temp | Välj sittplatsmaterial med låg temperatur & stamförpackning |

| Svinbar / sanitär / slamvarianter | Interna konturer & Säten optimerade för specifik funktion | Möjliggör piging / Cip / nötningsmotstånd | Kan kräva anpassad geometri / hårddisk | Rörledning, farma, slamtransport | Bekräfta gris odling / FDA avslutar / HVOF -beläggningar |

Slutanslutningstyper (Hur ventilen går med i röret)

(Välj per tryckklass, underhållsstrategi, och anläggningsstandarder.)

| Förbindelse | Viktig fördel | Typisk användning |

| Flänsad (Rf/ff) | Lätt montering/demontering | Allmänna processanläggningar |

| Stång (Bw) | Slätborrning, svinbar, hög integritet | Bagageutrymme, hög-t/p-tjänst |

| Sockelsvets (Sw) | Kompakt för små storlekar | Små högtryckslinjer |

| Gängad (NPT/BSP) | Snabbt, Låga kostnader för små ventiler | Instrumentation, tillfälligt linjer |

| Rån / Öra | Kompakt; LUG tillåter blindflänsborttagning | Hvac, pumpstationer |

| Tri-klämma / sanitär | Snabb, sprickfri, Cipvänlig | Mat, farma, bioteknik |

Aktiveringsalternativ

| Manövrering | Viktig fördel | Typisk användning |

| Manuell spak | Mycket enkel, låg kostnad | Små ventiler, sällsynt |

| Växellåda / ratt | Mekanisk fördel för manuell användning | Stora ventiler utan kraft |

| Pneumatisk (dubbelverkande) | Snabb, kraftfull, pålitlig | På/av kontrollen i processanläggningar |

| Pneumatisk (fjädrande) | Inbyggd misslyckad position | ESD / säkerhetsstängningar |

| Elektrisk rotation | Exakt fjärrkontroll, modulering | DCS -integration, avlägsna webbplatser |

| Hydraulisk / elektro-hydraulisk | Mycket högt vridmoment | Mycket stora ventiler, undervattens/offshore |

| Smart ställdon + positioner | Korrekt modulering + diagnostik | Styrventiler, automatiseringssystem |

6. Key Manufacturing Process-Fullport Ball Ventiles

Primärformning: gjutning/smide / barskål

- Metod per design: kasta (sand/investeringsgjutning) för komplex, stora kroppar; smidd eller stapel för mindre eller högintegritetsdelar.

- Kritiska kontroller för gjutning: kontrollerad smältning (EAF/induktion + Lf/vd), keramisk filtrering, argon degas, riktningsgrindning & risers, frossa för tjocka sektioner. Mål upplöst h₂ < 5 ppm.

- Hällande temp typisk: 1,550–1 600 ° C för CR-MO-legeringar (Justera till legering); Begränsa överhettning för att undvika grovt spannmål.

Inspektion: Rt/ut på tryckdelar (100% vid behov), Visual för heta tårar, Dimensionell kontroll av kärnborrningar.

Grovbearbetning & stabilisering

- Grov sväng/kvarn för att ta bort huden, stigande rester och möjliggör värmebehandling.

- Håll Datum -referenser för koncentricitet och barjustering. Använd CMM första stycke inspektion.

- Typiskt grovtillägg: 1–4 mm beroende på gjutning och beläggningsbidrag.

Värmebehandling (vid behov)

- Applicera kvalificerade cykler per material: TILL EXEMPEL., Normalisera/glödgas → släckning/luftkyl → Temper för legeringsstål. PWHT för gränden (För svetsade kroppar eller legeringsstål) Måste spelas in.

- Spela in ugnsdiagram för varje last (T vs Time) och markera delar med värme -ID: er.

Finish bearbetning - kritisk geometri & toleranser

- CNC slutar alla kritiska funktioner: bollsäte, bollborra, stamborrning, flänsytor, ansikte mot ansikte.

- Måltoleranser (typisk):

-

- Bar koncentricitet: ≤. 0.05 mm till bollaxel för små/med ventiler; ≤ 0,1–0,2 mm för mycket stor.

- Ansikte mot ansikte: Per ASME B16.10 Tolerans ± 1–3 mm beroende på storlek/klass.

- Ventilkulskörning / sfäricitet: ≤ 0,02–0,05 mm.

- Ytfin (fuktad): Allmänt ≤ Ra 0.4 um; sanitet ≤ Ra 0.25 um; högrenhet ≤ Ra 0.2 um.

- Hardfacing/HVOF Overlay: Applicera och maskin på nominell tjocklek. Typisk överlagringstjocklek: 0.3–1,0 mm (stellit) eller 100–300 um för HVOF -beläggningar. Verifiera bond och sprickande frånvaro.

Inspektion: CMM -rapport, yttre mätning, hårdhetskartläggning, beläggningstjocklek & vidhäftningstester.

Undermontering & trimma

- Boll/säte Lapping/Lapping Fixtures för att skapa kontaktmönster och säkerställa sätesförsegling. Mät sittkontaktband och säkerställa enhetlighet.

- Installera sittfjädrar, baksäte, antistatiska stift, tryckavlastning/avgasbeslag efter behov. Live-Load Packings förinställda om det anges.

Mål: Bubble-tätt för flytande tjänster på nya mjuka säten (Verifiera testspecifikationen per säte).

Slutförsamling & momentverifiering

- Montera komplett ventil, Applicera specificerade vridmomentförlastningar på körtlarna, Följ kontrollerad fästningssekvens (momentmultiplikator eller hydrauliskt vridmoment).

Vridmomentförfaranden och fästmomentvärden registrerade. - Installera ställdon (Om en del av leveransen) och kontrollera ISO 5211 montering.

Testning

- Hydrostatisk skalprov: 1.5× Maximalt arbetstryck (eller per po); dokumenttryck, temp, varaktighet och observerbart läckage. 100% testad.

- Sätesläckage: för bin 598 / Iso 5208 numerisk gräns (Ange flytande/gastryck och tillåtet ML/min eller bubbelklass). 100% testad.

- Cykling: minimum 5 cykler under tryck eller som anges; Spela in vridmoment vid öppet/stäng och observera säte/förpackningsbeteende.

- Vridmomentkurva & Cv (provtagna eller 100% per kritik): Mät avbrott och körmoment vid ΔP = 0 och betygsatt ΔP; Säljare för att leverera vridmoment vs tryckkurva. CV måste förses med testförhållanden.

- Flyktiga utsläpp (vid behov): Iso 15848 testning för stamförpackning / manövreringspaket.

- NDE Records: RT/UT/MPI/LPI som krävs för gjutningar/svetsar.

7. Standarder, Testning, och certifieringar

Nyckelstandarder och tester för att specificera:

- Design & tillverkning: ASME B16.34, 6d (rörledningsventiler), I 12516

- Ansikte mot ansikte / slutanslutningar: ASME B16.10, B16.5 (flänsar)

- Flänsborrning: ASME B16.5 / EN1092

- Trycktestning: Api 598, Iso 5208 (skal- och sittprov)

- Brandprov: Api 607, Iso 10497

- Materiell spårbarhet: I 10204/3.1 certifikat (eller 3.2) - Kemiska och mekaniska testrapporter

- Flyktiga utsläpp: Iso 15848-1/2 för stamtätningar

- Nde: Radiografi / Ultrasonics på kritiska gjutningar/svetsar; PMI för materialverifiering

- Ytfin / sanitär: 3En, EHedg, Ra ≤ 0.8 μm för mat/farma

8. Vanliga fellägen, Felsökning, och mildring

| Felläge | Grundläggande orsak | Symptom | Minskning |

| Sittläckage | Sittslitage, extrudering, Skräp | Läckage | Filtrera uppströms (≤. 1/3 öppning), Byt ut säten, Använd metallsäten vid behov |

| Stamläckage | Förpackning, Fel komprimering | Läckage vid STEM | Rebur, Byt ut förpackning, Tänk på live-laddande fjädrar |

| Bollerosion/pitting | Slipstjänst, kavitation | Ytråhet, läckage | Härdar boll eller hårdyta, Installera flödeskonditionering, Använd full port för att minska hastighetspikarna |

| Ställdonfel | Luftförsörjningsförlust, elektriskt fel | Ventil fastnat | Överflödiga kontroller, underhållsschema, manuell åsidosätt |

| Beslag | Korrosion, kylsvetsning | Styv drift | Välj lämpliga beläggningar (elektrolös Ni), Applicera fett, periodisk träning |

| Kroppsläcka | Gjutande porositet, packningsfel | Yttre läcka | NDE vid tillverkning, Byt ut packning, retorek |

9. Nyckelapplikation av full portkulventil

- Olja & Gas (rörledningar / exportlinjer): piggable rumpa-svetsventiler, Trunnion för stora storlekar, Hardfaced trims för sand/fasta ämnen.

- Petrokemisk / Raffinering: High-T-processlinjer och rensningsslingor-legeringskroppar och metallsäten; PWHT vid behov.

- Kraftproduktion: matvatten, rubriker och hjälpstamlinjer - Använd legeringskroppar och metallstolar för överhettad ånga.

- Kemisk bearbetning: Flerfas och frätande strömmar-välj korrosionsbeständiga legeringar (316L, Hastelloy, duplex-) och lämpliga platser (Ptfe/kik eller metall).

- Vatten & Verktyg: pumpstationer och mätningskörningar - duktilt järn eller rostfritt, flänsade eller lugg ändar.

- Uppslamning / Brytning: Abrasive Service använder hårdbollar och utbytbara metall/keramiska sittringar.

- Sanitär / Farma: tri-klämma, Elektropolerad 316L, 3-Piece Designs för CIP och enkelt underhåll.

- Kryogenik / Lng: Lågtempmaterial och specialstol/förpackning (PCTFE/UHMW-eller); utökade stjälkar.

10. Jämförelse med konkurrerande ventiltyper

| Särdrag / Kriterier | Full portkulventil | Standard (Nedsatt) Hamnkulventil | Grindventil | Jordavsnitt | Fjärilsventil |

| Flödesväg | Obegränsad (≈ rör -ID); minimal ΔP | Begränsad borrning → Högre ΔP | Rak borrning; låg ΔP | Krånglig väg → hög ΔP | Skiva hinder flödet; måttlig ΔP |

| Cv (Flödeskoefficient) | Högsta; nära rörkapacitet | ~ 70–80% av hela hamnen | Hög | Måttlig | Måttlig - hög (storleksberoende) |

| Avstängningsförmåga | Bubbla (mjuka säten) eller klass V - VI (metall) | Samma som full port | Bra, Men sätesslitage möjlig | Utmärkt tätning | Måttlig; beror på elastomer |

| Utskjutning / Rengöring | Ja, helt svinbar | Inga | Ja | Inga | Inga |

| Aktiveringsmoment | Lågmåttlig; kompakta ställdon | Låg | Hög (stigande stam) | Hög | Mycket låg |

| Cykelhastighet | Snabbkvarter (90°) | Snabbkvarter (90°) | Långsam (mångfaldig) | Långsam (mångfaldig) | Snabbkvarter |

| Storleksområde | ½ ” - 48 ″+ | ½ ” - 24 ″ | 2″ - 72 ″+ | ½ ” - 24 ″ | 2″ - 120 ″+ |

| Tryck/temperaturområde | Bred: upp till Asme 2500#, kryogent till 600 ° C+ (metallplats) | Samma som full port men mindre flöde | Utmärkt för hög P/T | Utmärkt kontroll på High T | Måttlig; Begränsad av sittmaterial |

| Flödeskontroll / Strypning | Dålig (rekommenderas inte; säteserosionsrisk) | Dålig | Rättvis | Excellent (exakt kontroll) | Rättvis (ungefärlig kontroll) |

| Underhåll | Sittplatser/förpackning; 3-Piece Design Servicable Inline | Samma | Kil/säte ersättning svårt | Sitt ersättning svårt | Enkel; elastomer skiva utbytbar |

| Vikt / Utrymme | Kompakt; lättare än grind/jordklot | Kompakt | Tung, lång ansikte mot ansikte | Tung, lång | Lättast; kort ansikte mot ansikte |

| Typiska applikationer | Rörledningar, piggable linjer, Lng, sanitär, hög-CV-tjänst | Allmänna nytta, icke-piggable service | Isolering i rörledningar, hög-p/t | Flödesreglering, strypning | Hvac, kylvatten, isolering med stor diameter |

11. Framtida innovationer: Smarta och hållbara fulla portventiler

Utvecklingen av hela portkulventiler drivs av två trender: industriell IoT (Iiot) Integration och hållbarhet - Båda syftar till att förbättra effektiviteten och minska miljöpåverkan.

Smart Valve -teknik

- Inbäddade sensorer: Hela portventiler med tryck, temperatur, och flödessensorer (TILL EXEMPEL., Smart Ball Valve Rusco) överföra realtidsdata till en central kontroller.

Detta gör det möjligt för prediktivt underhåll - att behålla operatörerna att slitna eller tilltäppas innan prestanda försämras.

I en vattenreningsverk, Smarta hela portventiler minskade oplanerad driftstopp med 40%. - Digitala tvillingar: Virtuella kopior av hela portventiler (TILL EXEMPEL., ABB Ability ™ -plattform) Simulera prestanda under varierande förhållanden (flödeshastighet, tryck).

ExxonMobil använder digitala tvillingar för att optimera hela portventilens drift i oljeledningar, minska energiförbrukningen med 12%. - Elektrisk manövrering 2.0: Nästa generations elektriska ställdon (TILL EXEMPEL., Emerson Bettis ™) erbjuda 0,1 ° positionsnoggrannhet och energieffektivitet 50% högre än pneumatiska system.

Ihopkopplad med V-Notched Full Port Ventiles, De möjliggör exakt strypning för högflödesprocesser.

Hållbar design

- Återvinningsbara material: Full portventiler gjorda med 30% återvunnet rostfritt stål (TILL EXEMPEL., Kitz Corporation) minska koldioxidavtrycket med 15% mot. jungfrun, Möte EU CSRD (Företagens hållbarhetsrapporteringsdirektiv) krav.

- Sälar med låg läckage: Nya PTFE-silikonkompositstolar minskar läckage till <0.0001 std cm³/s (överstigande ISO 5208 Klass VI), Minimera miljöpåverkan från toxiska vätskor.

- Modulär konstruktion: 3D-tryckta hela portventilkärnor (TILL EXEMPEL., Använda SLM -teknik) Aktivera anpassade borrstorlekar för nischapplikationer, minska materialavfall med 30% mot. traditionell bearbetning.

12. Slutsats

Full Port Ball ventiler är mer än bara flödeskontrollenheter; De är effektivitetsaktiviteter som minskar energikostnaderna, minimera driftstopp, och säkerställa tillförlitlig drift i kritiska industriella processer.

Deras unika hela borrkonstruktion eliminerar flödesbegränsningar, Medan avancerade material och konstruktionsvarianter skräddarsyr dem till frätande, högtemperatur, och högtrycksmiljöer.

Eftersom branscher kräver högre hållbarhet och smartare verksamhet, Fullständiga portkulventiler fortsätter att utvecklas - integrerande IoT -sensorer, återvinningsbara material, och precision manövrering.

För ingenjörer, upphandlingsteam, och växtoperatörer, Att förstå de tekniska nyanserna av fulla portkulventiler - från materialval till underhåll - är ett strategiskt imperativ för att optimera prestanda, minska kostnaderna, och uppfylla miljömålen.

Vanliga frågor

När ska jag välja en full portkulventil framför en reducerad portventil?

Välj full port om: (1) Flödeshastigheten är hög (>100 gpm) och tryckfallet måste minimeras; (2) Media innehåller fasta ämnen (uppslag, avloppsvatten) eller är hög viskositet (råolja, sirap);

(3) Pipeline Pigging/Cleaning krävs. Reduced-port är bättre för lågt flöde, kostnadskänsliga applikationer.

Vilket material är bäst för en full portkulventil i havsvatten?

Duplex 2205 eller super duplex 2507.

Dessa legeringar har en pren (Piting Resistance Equivalent Number) av 32–45, motståndar kloridkorrosion (>200 ppm cl⁻) bättre än 316L (Trä 24–26). En 2205 Full portventil i havsvatten varar 15–20 år vs. 5–7 år för 316L.

Kan fulla portkulventiler användas för strypning?

Standard fullständiga portventiler är dåliga för strypning (De orsakar kavitation vid partiella öppningar).

För strypning av högflödesprocesser, Använd V-Notched hela portventiler (15° –90 ° V-skär), som uppnår flödesförhållanden upp till 50:1 och minimera kavitation.

Vad är den typiska livslängden för en full portkulventil?

10–25 år, beroende på material och underhåll.

Till exempel: (1) 316L Full port i kemisk service (årligt underhåll) varar 15–20 år;

(2) 2205 Duplex med volframbeläggning i uppslamningstjänst (6-månadsunderhåll) Varar 20–25 år.

Hur testar jag en full portkulventil för läckage?

Genomföra ett API 598 sittprov: (1) Applicera 1,1 × arbetstryck på inloppet; (2) Blockera utloppet och sänk ner ventilen i vatten;

(3) Kontrollera om bubblor - inga bubblor indikerar ISO 5208 Klass VI -efterlevnad. För stora ventiler, Använd en bubbelräknare för att mäta läckage (<0.1 std cm³/s).