Introduktion

Som elfordon (Ev) marknaden accelererar, efterfrågan på hög kvalitet, hållbar, och lättviktskomponenter har aldrig varit mer brådskande.

Tillverkare är under konstant press att utveckla delar som uppfyller de stränga prestandastandarderna för elbilar samtidigt som de minskar kostnaderna och förbättrar produktionseffektiviteten.

I detta landskap, gjutningslösningar har dykt upp som en viktig tillverkningsteknik, erbjuder en mängd fördelar.

Från att producera komplexa geometrier till att säkerställa högsta precision, gjutningsteknologier spelar en viktig roll för att möta de unika kraven på EV-komponenter.

Den här artikeln utforskar hur avancerade gjutningslösningar driver innovation inom elfordonsindustrin.

1. Rollen av gjutning i elbilstillverkning

Gjutning är en mycket mångsidig tillverkningsprocess som används för att producera ett brett utbud av komponenter för elfordon.

Det handlar om att hälla smält material i en form för att skapa en specifik form, som sedan stelnar när den svalnar.

En av de främsta fördelarna med gjutning är dess förmåga att producera intrikata och komplexa geometrier, vilket gör den särskilt användbar för elbilsdelar som kräver både precision och prestanda.

Flera gjutprocesser används vanligtvis vid tillverkning av elbilar, var och en vald för sin lämplighet till specifika delar:

- Sandgjutning: Detta är en av de äldsta och mest använda metoderna för att skapa större delar med lägre produktionsvolymer. Den är idealisk för delar där hög precision inte är kritisk.

- Gjutning: Pressgjutning används för hög volym, massproduktion av mindre komponenter som kräver fina detaljer och hög måttnoggrannhet, vanligtvis i material som aluminium och magnesium.

- Investeringsgjutning: Även känd som precisionsgjutning, denna process är idealisk för att skapa komplexa delar med intrikata design och överlägsen finish.

Det används ofta för kritiska drivlinakomponenter, motorhus, och andra högpresterande delar.

Casting ger flera betydande fördelar som är särskilt värdefulla för elbilsindustrin:

- Precision: Gjutning erbjuder extremt snäva toleranser, vilket säkerställer att EV-komponenter passar perfekt och presterar som förväntat.

- Designflexibilitet: Möjligheten att skapa komplexa former och intrikata detaljer möjliggör produktion av mer innovativa,

effektiva delar, särskilt inom områden som värmehantering och viktminskning. - Kostnadseffektivitet: När formarna är designade, kostnaden per enhet minskar avsevärt när produktionen skalar, gör gjutning till en mycket kostnadseffektiv process för massproduktion.

- Skalbarhet: Gjutprocesser kan lätt skalas för att möta ökande efterfrågan, se till att tillverkarna kan hänga med i den snabba tillväxten på elfordonsmarknaden.

2. Nyckelkomponenter i elfordon som drar nytta av gjutningslösningar

Gjutning spelar en avgörande roll i produktionen av flera nyckelkomponenter som gör elfordon (Ev) effektiv, säker, och pålitlig.

Nedan är de primära komponenterna i elfordon som drar stor nytta av gjutningsteknik:

Drivlinans komponenter

Drivlinan är hjärtat i alla elfordon, ansvarig för att omvandla elektrisk energi till mekanisk kraft. Kritiska drivlina komponenter som drar nytta av gjutning inkluderar:

- Motorhus: Gjutna aluminium- och magnesiumlegeringar används vanligtvis för att skapa höljen för elmotorer.

EV Motorhus Dessa material är lätta, stark, och ger utmärkt värmeavledning, vilket är avgörande för motorprestanda och livslängd.

- Växellåda delar: Växellådor i elbilar överför kraft från elmotorn till hjulen.

Gjutgods ger den nödvändiga styrkan för att motstå det höga vridmomentet som genereras av elmotorer samtidigt som det möjliggör exakt geometri och smidig drift.

Komponenter såsom höljen, kugghjulsaxlar, och hus tillverkas ofta med investeringsgjutning. - Drivaxlar: Drivaxlarna, som överför kraft från motorn till hjulen, kan också göras med hjälp av gjutningsmetoder.

Gjutna komponenter i drivlinan är designade för optimal styrka och för att hantera de påfrestningar som är förknippade med konstant rotationsrörelse.

Batterisystem

Batteriet är den mest kritiska komponenten i en elbil, och säkerställa dess säkerhet, prestanda, och värmehantering är av största vikt.

Gjutlösningar används i flera batterirelaterade komponenter:

- Batterihöljen: Dessa höljen skyddar battericellerna från yttre stötar, förhindra läckage, och ge säkerhet under batteritermiska händelser.

Gjutet aluminium och magnesium används vanligtvis för sina lätta egenskaper och förmåga att motstå mekaniska påfrestningar samtidigt som de bidrar till effektiv värmehantering. - Komponenter för värmehantering: Gjutkomponenter, såsom kylflänsar och kylkanaler, är viktiga för att upprätthålla den optimala temperaturen på batteripaketet.

Komponenter för värmehantering Effektiv värmehantering säkerställer att batterierna fungerar inom önskat temperaturområde, förbättrar prestanda och livslängd.

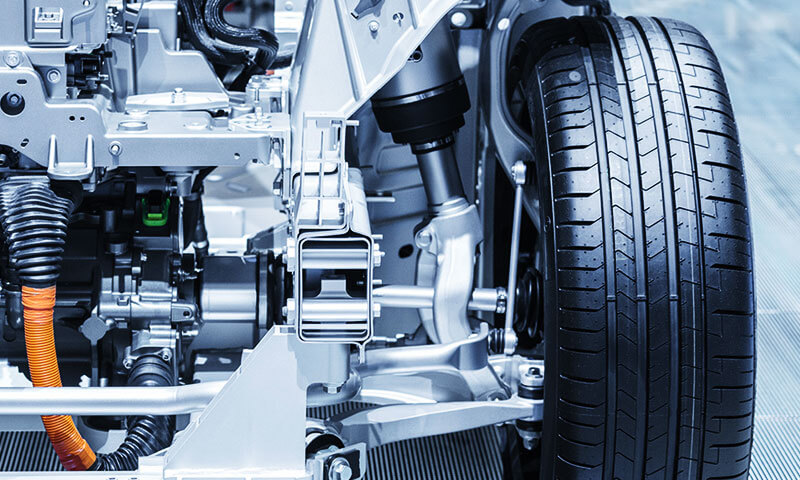

Chassi och strukturella komponenter

Att minska fordonsvikten är en högsta prioritet inom elfordonstillverkning för att maximera körräckvidden och energieffektiviteten.

Gjutning gör det möjligt för tillverkare att producera lätta, höghållfasta strukturella komponenter med precision.

- Chassikomponenter: EV-chassit måste vara lätt men ändå robust nog att bära vikten av batteripaketet och andra komponenter.

Gjutna aluminium- och magnesiumlegeringar används ofta för tillverkning av chassidelar såsom hjälpramar, tvärbalkar, och upphängningsfästen.

Giga gjutning i elfordonsindustrin - Strukturella fästen och stöd: Gjutna delar bildar också de bärande strukturerna som förbinder olika komponenter i elbilen,

såsom fästen för upphängningssystem, batterifästen, och fordonets underredesförstärkning.

EV Suspension Members Dessa delar måste vara tillräckligt starka för att motstå påfrestningar samtidigt som fordonets totala vikt hålls i schack.

Kylsystem

Termisk hantering är avgörande för elfordon, speciellt för högpresterande elbilar.

Kylsystemen säkerställer att kritiska komponenter, speciellt batteriet och motorn, överhettas inte och prestera optimalt.

Gjutning spelar en viktig roll för att producera delar som underlättar effektiv värmeavledning.

- Kylfläns: Kylfläns, som är integrerade i kylsystem, tillverkas vanligtvis med pressgjutning av aluminium.

Dessa delar är utformade för att absorbera och avleda överskottsvärme som genereras av batteriet eller motorn, hjälper till att upprätthålla systemets stabilitet. - Kylhus: Gjutna aluminiumhus används också för kylsystem, inklusive pumpar och radiatorer, för att effektivt cirkulera kylvätska över komponenter som batteriet och motorn.

- Fästen och fästen för kylkomponenter: Förutom de primära kylkomponenterna, olika mindre delar,

såsom fästen för montering av kylsystem, dra nytta av gjutning på grund av deras förmåga att producera komplexa former och minska den totala fordonsvikten.

Andra strukturella och funktionella komponenter

Bortom drivlinan och batterisystemen, Elbilar kräver många andra komponenter, varav många tillverkas med hjälp av gjuttekniker. Dessa inkluderar:

- Styrkomponenter: Gjutgods används för att skapa rattstångsdelar, ställ, och konsoler.

Precisionen och styrkan från gjutningen säkerställer att dessa delar kan hantera krafterna som upplevs under körning samtidigt som de förblir lätta. - Avstängda medlemmar: Suspensionskomponenter, såsom kontrollarmar, knogar, och tvärbalkar, är ofta gjutna i lätta material.

Dessa delar måste vara både starka och flexibla, erbjuder utmärkt prestanda samtidigt som den hjälper till att minska fordonets totala vikt. - Inredningsdelar: Många elbilar har gjutna delar i sin inredning, inklusive sitsramar, dörrhandtag, och andra funktionella komponenter.

Gjutningens mångsidighet gör det möjligt för tillverkare att skapa delar med intrikata design, styrka, och estetisk överklagande. - Underkroppsskydd: Gjutna delar, inklusive strukturella förstärkningar och underredsskydd,

används för att skydda elbilens batteri och kritiska komponenter från yttre skador, som vägskräp och påkörningar.

Andra funktionella och estetiska delar

Elbilar kräver ofta gjutna komponenter för icke-strukturella element, förbättrar både fordonets funktionalitet och estetiska tilltalande:

- Dörrhandtag och yttre trim: Pressgjutning av aluminium och zink används ofta för att tillverka delar som dörrhandtag, speglar, och dekorativ trim.

Dessa komponenter behöver inte bara vara hållbara och lätta utan också visuellt tilltalande och motståndskraftiga mot korrosion. - Sätesramar: Gjutna delar används för att tillverka sätesramarna i elbilar. Dessa delar måste vara lätta men ändå starka nog att ge strukturellt stöd för fordonets passagerare.

3. Material som används vid gjutning av elfordon

Att välja rätt material för gjutning är ett avgörande beslut som direkt påverkar prestandan, varaktighet, säkerhet, och vikt på elfordon (Ev) komponenter.

Materialen som används vid gjutning måste inte bara uppfylla de specifika kraven för varje komponent utan också bidra till fordonets totala effektivitet och hållbarhet.

Eftersom elfordon prioriterar lättviktskonstruktion, utmärkt värmeavledning, och överlägsen styrka, materialvalet blir ännu viktigare.

Nedan, vi utforskar de nyckelmaterial som vanligtvis används vid gjutning av elbilar och varför de är viktiga för olika kritiska komponenter.

Aluminium

Aluminium är ett av de mest använda materialen i gjutning för elfordon på grund av dess kombination av lätta egenskaper, styrka, och utmärkt värmeledningsförmåga.

Mångsidigheten hos aluminium gör den lämplig för ett brett utbud av elbilskomponenter, inklusive strukturella delar och högpresterande element.

- Lättvikt: Aluminium är lätt, vilket avsevärt minskar fordonets totala vikt, förbättra driving range och energieffektivitet.

- Korrosionsmotstånd: Aluminium bildar naturligt ett oxidskikt som ger skydd mot korrosion,

vilket gör den idealisk för utomhus- och underkroppskomponenter som utsätts för väder och vind. - Termisk konduktivitet: Aluminium utmärker sig för att avleda värme, vilket gör den perfekt för batterihöljen, motorhus, och kylflänsar, som kräver effektiv kylning för att förhindra överhettning.

Ansökningar:

- Chassikomponenter (underramar, tvärbalkar, kontrollarmar)

- Batteriskapsling

- Motorhus

- Kylflänsar och kylkomponenter

- Upphängningsdelar

Magnesium

Magnesium är den lättaste strukturella metallen, ger betydande viktbesparingar jämfört med aluminium,

vilket gör det särskilt värdefullt för att minska vikten på elfordon utan att kompromissa med styrka eller prestanda.

Magnesiumlegeringar används vanligtvis i komponenter som kräver ett högt förhållande mellan styrka och vikt.

- Extremt lätt: Magnesiums låga densitet gör det till ett föredraget val för lättviktskomponenter, hjälpa till att minska den totala vikten på elbilen och utöka körräckvidden.

- Högstyrka: Trots sin lätta, magnesium är starkt och kan legeras för att förbättra dess mekaniska egenskaper,

vilket gör den lämplig för kritiska delar som motorhus och strukturella komponenter. - Termisk konduktivitet: Magnesiumlegeringar ger också god värmeavledning, vilket är avgörande för att hantera den termiska prestandan hos drivlina och batterisystem.

Ansökningar:

- Drivkomponenter (motorhus, växellådor)

- Chassidelar och fästen

- Lätta strukturella komponenter (sätesramar, parentes)

Koppar

Koppar är avgörande i elfordonsindustrin för dess utmärkta elektriska ledningsförmåga.

Elbilar är mycket beroende av koppar för effektiv kraftdistribution, eftersom koppar möjliggör smidig överföring av elektrisk energi från batteriet till elmotorn och andra elektriska komponenter.

- Överlägsen elektrisk ledningsförmåga: Koppars förmåga att effektivt leda elektricitet gör den oumbärlig i motorlindningar,

elektriska ledningar, anslutningar, och andra nyckelkomponenter i elbilens elektriska system. - Hållbarhet och korrosionsbeständighet: Koppar är resistent mot korrosion, se till att elektriska komponenter bibehåller sin prestanda över tid, Även i hårda miljöer.

- Termisk konduktivitet: Koppar är också en utmärkt ledare av värme, som hjälper till att hantera värmeeffekten från elektriska system.

Ansökningar:

- Motorlindningar

- Batterikontakter

- Elektriska ledningar och kontakter

- Värmeväxlare

Höghållfast stål och legeringar

Höghållfasta stål och avancerade legeringar används i elfordon för komponenter som måste tåla höga påfrestningar samtidigt som strukturell integritet bibehålls.

Dessa material finns vanligtvis i delar som är avgörande för fordonssäkerheten, prestanda, och hållbarhet.

- Hög styrka och hållbarhet: Stål och avancerade legeringar ger den styrka som krävs för strukturella komponenter som tål tunga belastningar,

såsom upphängningselement och säkerhetsrelaterade delar. - Motståndskraft mot slitage och trötthet: Höghållfasta stållegeringar är designade för att tåla kontinuerliga påfrestningar, trötthet, och bära,

vilket gör dem idealiska för komponenter som utsätts för konstant mekanisk belastning, såsom chassi och fjädringssystem. - Duktilitet: Dessa material kan konstrueras för att ge utmärkt duktilitet, vilket innebär att de kan motstå deformation utan att spricka,

en viktig egenskap för delar som upplever dynamiska krafter.

Ansökningar:

- Chassi och strukturella komponenter

- Upphängningsdelar (kontrollarmar, knogar)

- Säkerhetskritiska komponenter (stötfångare, krockbalkar)

- Fästen och förstärkningar

Zinklegeringar

Zinklegeringar används ofta vid gjutning på grund av deras utmärkta gjutbarhet, korrosionsmotstånd, och förmåga att producera mycket detaljerade delar.

De används vanligtvis för mindre komponenter som kräver exakta toleranser och som inte utsätts för extrema mekaniska påfrestningar.

- Enkel gjutbarhet: Zinklegeringar är lättare att gjuta än många andra metaller, vilket gör dem idealiska för att tillverka högprecisionsdelar med komplexa geometrier.

- Korrosionsmotstånd: Zinklegeringar är resistenta mot korrosion, säkerställa att komponenter som exteriörtrim och små funktionella delar förblir hållbara under olika miljöförhållanden.

- Kostnadseffektiv: Zink är billigare jämfört med andra legeringar som aluminium, vilket gör det till ett attraktivt val för delar där kostnadseffektivitet är en viktig fråga.

Ansökningar:

- Exteriör trim (dörrhandtag, speglar)

- Små funktionella komponenter (batteriluckor, parentes)

- Dekorativa komponenter

Kompositer och hybridmaterial

Även om det inte är traditionellt gjutmaterial, avancerade kompositer, och hybridmaterial används alltmer i gjutningsapplikationer,

speciellt för lätta och högpresterande komponenter.

Dessa material kombinerar ofta metaller som aluminium eller magnesium med fiberförstärkningar för att förbättra egenskaper som hållfasthet, styvhet, och viktminskning.

- Förbättrat förhållande mellan styrka och vikt: Kompositer ger hög hållfasthet samtidigt som de är lättare än traditionella metaller, bidra till ytterligare viktbesparingar i elfordon.

- Anpassning: Dessa material kan skräddarsys för specifika applikationer, gör det möjligt för tillverkare att optimera delar för prestanda, kosta, och tillverkningseffektivitet.

- Korrosionsmotstånd: Kompositer ger utmärkt motståndskraft mot korrosion, förbättrar hållbarheten hos delar som utsätts för tuffa miljöer.

Ansökningar:

- Lätta strukturella komponenter

- Högpresterande drivlina delar

- Batterihöljen och höljen

4. Fördelar med investeringsgjutning för EV-komponenter

Investeringsgjutning är särskilt fördelaktigt för att producera komplexa och högpresterande delar som krävs i elbilar, där precision, styrka, och lätt är viktigt.

Här är de viktigaste fördelarna med investeringsgjutning för EV-komponenter:

Hög precision och detaljer

Investeringsgjutning gör det möjligt för tillverkare att producera mycket detaljerade detaljer med komplexa geometrier, som är svåra att uppnå med andra tillverkningsprocesser.

Denna precision är avgörande för EV-komponenter, som ofta har intrikata design för att förbättra prestandan, effektivitet, och estetik.

- Fina toleranser: Investeringsgjutning kan uppnå snäva toleranser, ser till att delarna passar ihop perfekt och fungerar med hög effektivitet.

Till exempel, komponenter som motorhus, växellådor, och batterikapslingar kräver exakta mått för att fungera optimalt. - Komplexa former: Möjligheten att producera delar med intrikata inre egenskaper och tunna väggar möjliggör lätta konstruktioner,

vilket är avgörande vid EV-tillverkning för att maximera räckvidden och minska energiförbrukningen.

Exempel: Investeringsgjutning används ofta för att tillverka delar som elmotorhus,

som har komplicerade geometrier och måste bibehålla strukturell integritet under stress samtidigt som de ger minimal vikt.

Materiell mångsidighet

En av de betydande fördelarna med investeringsgjutning är dess förmåga att arbeta med ett brett utbud av material, från standardmetaller till högpresterande legeringar.

För EV-komponenter, förmågan att använda specifika legeringar med optimala egenskaper är avgörande för att uppnå önskad prestanda och hållbarhet.

- Högpresterande legeringar: Investeringsgjutning stöder användningen av specialiserade legeringar såsom höghållfast aluminium, magnesium, och rostfritt stål,

som erbjuder utmärkt värmeledningsförmåga, korrosionsmotstånd, och viktbesparande egenskaper. - Skräddarsydda material: Tillverkare kan välja material som är designade för specifika applikationer,

såsom högtemperaturbeständighet för drivlinans komponenter eller lätta legeringar för strukturella element.

Exempel: Investeringsgjutning kan användas för komponenter som motorhus tillverkade av magnesiumlegeringar,

som ger en kombination av låg vikt och hög styrka, eller aluminiumlegeringar för batterikapslingar som kräver värmeavledning.

Minskat behov av efterbearbetning

Investeringsgjutning ger i allmänhet delar med en utmärkt ytfinish direkt ur formen.

Detta eliminerar eller minskar behovet av ytterligare bearbetning eller efterbearbetning, sparar både tid och kostnader.

- Slät yta finish: Den högkvalitativa ytfinishen som uppnås under investeringsgjutningsprocessen

minskar behovet av omfattande sekundära operationer som slipning, putsning, eller bearbetning. - Färre defekter: Med sin precision, investeringsgjutning minskar sannolikheten för defekter som kan uppstå under efterföljande bearbetningssteg.

Detta leder till högre detaljkvalitet och mindre avfall, vilket är särskilt viktigt i industrier som EV-tillverkning, där komponentkvalitet och säkerhet är av största vikt.

Exempel: Gjutna aluminiumdelar för elbilar, som batterihöljen eller motorhus,

dra nytta av investeringsgjutningens förmåga att producera smidigt, defektfria ytor som kräver minimal efterbearbetning.

Lättvikt och effektivitet

Elbilsindustrin har en stark tonvikt på lättvikt – att minska fordonsvikten för att öka effektiviteten och utöka batteriräckvidden.

Investeringsgjutning stöder designen av lätta men ändå robusta delar med höga hållfasthet-till-vikt-förhållanden, vilket är avgörande för elbilar.

- Tunnväggiga delar: Investeringsgjutningsprocessen möjliggör skapandet av tunnväggiga komponenter som är både lätta och starka.

Detta är särskilt viktigt för delar som motorhus, växellåda delar, och strukturella komponenter som måste utstå betydande påfrestningar samtidigt som vikten minimeras. - Materiell effektivitet: Investeringsgjutning är effektivt när det gäller materialanvändning.

Till skillnad från traditionella bearbetningsprocesser, som kan innebära betydande materialavfall,

investeringsgjutning skapar nästan nätformade delar, vilket innebär att mindre material går till spillo och färre resurser krävs.

Exempel: Användningen av investeringsgjutning för att producera lätta strukturella komponenter som upphängningselement och underramar

hjälper till att minska elbilens totala vikt, förbättra räckvidden och energieffektiviteten.

Designflexibilitet och innovation

Möjligheten att skapa komplexa konstruktioner utan behov av flera verktyg eller intrikata processer är en av de stora fördelarna med investeringsgjutning.

Denna flexibilitet tillåter ingenjörer att förnya och designa delar som är skräddarsydda för optimal prestanda.

- Komplexa geometrier: Investeringsgjutning möjliggör tillverkning av delar med komplexa former och egenskaper, såsom interna kanaler för kylning eller intrikata monteringspunkter.

Dessa funktioner kan förbättra prestandan hos komponenter som batterihöljen eller kylsystem. - Färre komponenter: Precisionen i investeringsgjutning gör att tillverkare ofta kan konsolidera flera komponenter till en enda del,

minskar monteringstiden och förbättrar fordonets totala effektivitet.

Exempel: Investeringsgjutning kan producera drivlinakomponenter med integrerade funktioner, såsom motorfästen, kylkanaler, och sensorfästen,

allt i ett enda stycke, minimera antalet delar och minska sammansättningens komplexitet.

Hög strukturell integritet

EV-komponenter måste vara hållbara och kunna motstå höga mekaniska påfrestningar, speciellt delar som drivlinor, suspensionssystem, och batterihöljen.

Investeringsgjutning ger delar med utmärkta mekaniska egenskaper, inklusive styrka, seghet, och trötthetsmotstånd.

- Styrka: Investeringsgjutning är idealisk för att tillverka delar som måste tåla de höga krafter som utövas under körning.

Den solida strukturen av gjutna delar säkerställer att komponenter som växellådshus och strukturella ramar kan hantera tunga belastningar utan att misslyckas. - Trötthetsmotstånd: Gjutna delar som tillverkas genom investeringsgjutning uppvisar typiskt utmärkt utmattningsmotstånd,

vilket gör dem väl lämpade för fordonstillämpningar där komponenter utsätts för upprepad stress över tid.

Exempel: Investeringsgjutgods används i strukturella delar som batterikapslingar och drivlinakomponenter, som behöver motstå höga påfrestningar och skydda känsliga elbilar.

Kostnadseffektivitet för komplexa delar

Även om investeringsgjutning kan ha en högre initial verktygskostnad jämfört med andra gjutningsmetoder,

det ger betydande kostnadsbesparingar vid tillverkning av komplexa eller låga till medelstora delar.

Kostnaden per enhet minskar i takt med att produktionen skalas upp, vilket gör det till en mycket kostnadseffektiv lösning för högprecisionskomponenter för elbilar.

- Verktygskostnader vs. Produktionsvolym: Den initiala kostnaden för att skapa formar för investeringsgjutning är högre än för sandgjutning eller pressgjutning.

Dock, när volymen ökar, kostnaden per del minskar, gör investeringsgjutning till ett kostnadseffektivt val för hög kvalitet, komplexa komponenter som produceras i större volymer. - Hög kvalitet, Produktion med lågt avfall: Investeringsgjutning minimerar materialspill,

leder till mer kostnadseffektiv produktion och mindre miljöpåverkan, som ligger i linje med hållbarhetsmålen för elbilsindustrin.

Exempel: Investeringsgjutning är idealisk för att producera medium- till högvolymkomponenter som motorhus och drivlina delar,

där komplexiteten och precisionen som krävs gör det kostnadseffektivt trots den högre verktygsinvesteringen.

5. Innovationer inom gjutteknik för elbilar

I takt med att elfordonsmarknaden expanderar, tillverkare söker ständigt innovativa lösningar för att förbättra effektiviteten, minska kostnaderna, och förbättra produktens prestanda.

Flera banbrytande teknologier förändrar gjutningslandskapet:

- 3D Tryckning och additiv tillverkning: 3D-tryck används i allt större utsträckning vid tillverkning av gjutformar, erbjuder möjligheten att snabbt prototypera formar och minska ledtiderna.

Det möjliggör också mer komplexa deldesigner, bidra till bättre aerodynamik och energieffektivitet i elbilar. - Avancerade legeringar och hybridmaterial: Ingenjörer utvecklar nya specialanpassade legeringar skräddarsydda för de specifika kraven för elbilar.

Dessa avancerade material ger bättre värmebeständighet, styrka, och lättare vikt, bidrar till förbättrad prestanda i kritiska komponenter. - Automatiserade gjutningsprocesser: Automation och robotik integreras alltmer i gjutningsprocessen för att säkerställa högre konsekvens, noggrannhet, och hastighet.

Dessa tekniker minskar mänskliga fel, lägre arbetskostnader, och möjliggör produktion i hög volym utan att göra avkall på kvaliteten.

6. Utmaningar och överväganden i EV Investment Casting

Medan investeringsgjutning erbjuder många fördelar för att producera hög precision, hållbar, och lättviktskomponenter för elfordon (Ev), det är inte utan sina utmaningar.

Att ta itu med dessa utmaningar effektivt kan säkerställa att investeringsgjutning möter de specifika behoven hos den snabbt utvecklande elbilsindustrin.

Materialval och kompatibilitet

Att välja rätt material för investeringsgjutning är avgörande för att säkerställa att delar uppfyller de mekaniska och termiska prestandakraven för elbilar.

De valda materialen måste ge önskad styrka, lätta egenskaper, och hållbarhet, men de måste också vara kompatibla med själva investeringsgjutningsprocessen.

- Materialegenskaper: Vissa material kan ha olika gjutegenskaper.

Till exempel, vissa legeringar kan vara mer benägna att få defekter som porositet eller sprickbildning under gjutningsprocessen.

Dessa problem kan äventyra styrkan och tillförlitligheten hos EV-komponenter. - Högpresterande legeringar: Efterfrågan på avancerade legeringar (såsom höghållfast aluminium, magnesium, eller anpassade legeringar) kan innebära utmaningar när det gäller att säkerställa en jämn kvalitet.

Dessa legeringar kan kräva speciell hantering eller modifierade gjutprocesser för att uppnå önskade resultat. - Värmeledningsförmåga och värmebeständighet: EV-komponenter som motorhus och batterihöljen behöver ofta material som effektivt kan hantera värme.

Att välja rätt material med utmärkta termiska egenskaper är avgörande, men dessa material måste också fungera väl inom investeringsgjutprocessens parametrar.

Exempel: När du använder magnesiumlegeringar för lätta komponenter som motorhus,

tillverkare måste noggrant hantera gjuttemperaturer och processparametrar för att förhindra oxidation eller sprickbildning, vilket kan påverka materialets prestanda.

Komplexa geometrier och designbegränsningar

En av de största styrkorna med investeringsgjutning är dess förmåga att skapa komplexa geometrier och intrikata mönster.

Dock, detta kan också innebära utmaningar, särskilt i samband med EV-komponenter som måste vara både lätta och starka.

- Design för tillverkbarhet: Medan investeringsgjutning möjliggör mycket intrikata mönster, inte alla komplexa funktioner kan enkelt uppnås utan specialiserade verktyg eller tekniker.

EV-komponenter med komplicerade interna funktioner, såsom kylkanaler eller monteringspunkter, måste utformas med gjutningsprocessen i åtanke. - Toleranser och dimensionskontroll: Att upprätthålla snäva toleranser är avgörande i elbilsindustrin för att säkerställa att komponenterna passar exakt i monteringar.

Medan investeringsgjutning kan uppnå hög precision, avvikelser i toleranser kan förekomma, speciellt för delar med komplexa geometrier.

Detta kan leda till ökade kostnader på grund av omarbetning eller behov av eftergjutningsbearbetning. - Verktygskomplexitet: Allt eftersom designen blir mer komplex, investeringsgjutningsprocessen kan kräva specialverktyg,

vilket kan öka kostnaden och ledtiden för att tillverka delarna. Dessutom, Verktygskostnaderna för högprecisionskomponenter med komplexa interna strukturer kan vara högre.

Exempel: Batterihöljen kräver ofta kylkanaler eller komplicerade monteringspunkter för integration med andra fordonssystem.

Dessa funktioner måste utformas noggrant för att säkerställa tillverkningsbarhet inom investeringsgjutningsprocessens begränsningar.

Kostnadsöverväganden och stordriftsfördelar

Även om investeringsgjutning är idealisk för att producera högprecision och komplexa delar,

processen kan vara dyrare än andra gjutningsmetoder som sand eller pressgjutning, speciellt när det gäller verktygs- och installationskostnader.

Detta kan vara en viktig faktor när man producerar EV-komponenter i höga volymer, där kostnadseffektivitet är avgörande.

- Höga initiala verktygskostnader: Investeringsgjutning innebär att skapa formar eller skal, vilket kan bli dyrt att designa och producera.

För låg- till medelvolymproduktionskörningar, dessa verktygskostnader kanske inte är försvarliga om inte de tillverkade delarna är mycket komplexa eller kräver mycket snäva toleranser. - Materialtillfall: Medan investeringsgjutning i allmänhet är effektiv, det finns fortfarande en del materialavfall under processen, speciellt när man arbetar med dyra legeringar.

Att effektivt hantera materialanvändning är avgörande för att hålla kostnaderna i schack. - Volym och produktionskörningar: Investeringsgjutning är mer kostnadseffektiv när man producerar större volymer av delar.

För produktion med hög volym, kostnaden per enhet minskar avsevärt.

Dock, för lågvolym- eller prototyptillverkning, den högre kostnaden för investeringsgjutning kan göra andra gjutningsmetoder mer attraktiva.

Exempel: För storskalig produktion av lätta strukturella komponenter som chassiunderramar,

den höga initiala verktygskostnaden för investeringsgjutning kan kompenseras av kostnadsbesparingar i materialavfall och effektiviteten i att producera komplexa delar i stora volymer.

Ytbehandling och eftergjutning

Även om investeringsgjutning i allmänhet ger en jämn ytfinish, Att uppnå den ytfinish av högsta kvalitet som krävs för vissa elbilskomponenter kan fortfarande innebära utmaningar.

Delar med grövre ytor kan behöva ytterligare eftergjutningsoperationer såsom bearbetning, slipning, eller polering.

- Ytfel: Investeringsgjutna delar är vanligtvis fria från större ytdefekter, men problem som porositet, sprickor, eller inneslutningar kan fortfarande förekomma, särskilt i större eller mer komplexa delar.

Dessa ytdefekter kan kräva eftergjutningsprocesser för att uppfylla de estetiska och funktionella kraven för EV-komponenter. - Ytterligare efterbehandling: Även om investeringsgjutning minimerar behovet av ytterligare bearbetning, komponenter med stränga krav på ytkvalitet—

som batterihöljen eller delar som är synliga på utsidan – kan kräva ytterligare efterbehandlingssteg för att uppnå önskad jämnhet och utseende.

Exempel: Komponenter med hög synlighet som dörrhandtag eller dekorativa lister på utsidan av fordonet måste ha en felfri yta.

Medan investeringsgjutning kan uppnå en jämn finish, vissa delar kan behöva poleras för att uppnå den perfekta estetiken.

Kvalitetskontroll och testning

EV-komponenter måste uppfylla stränga kvalitetsstandarder för att säkerställa prestanda, säkerhet, och hållbarhet.

Investeringsgjutning måste genomgå rigorösa kvalitetskontrollprocesser för att upptäcka potentiella problem som porositet, sprickor, eller dimensionella felaktigheter som kan påverka delens prestanda.

- Porositet och materialdefekter: Under gjutningsprocessen, luftfickor eller gasinneslutning kan orsaka porositet, försvaga delen.

Avancerade inspektionstekniker, såsom röntgeninspektion eller ultraljudstestning, ofta krävs för att upptäcka och åtgärda dessa problem. - Drag- och utmattningstestning: EV-komponenter utsätts för mekaniska påfrestningar som kräver material med hög draghållfasthet och utmattningsbeständighet.

Tillverkare måste utföra noggranna tester för att säkerställa att gjutna delar kan motstå de förhållanden som uppstår under drift. - Överensstämmelse med industristandarder: Eftersom elbilar är föremål för stränga säkerhets- och regulatoriska standarder,

Tillverkarna måste säkerställa att gjutningsprocessen konsekvent producerar delar som uppfyller dessa standarder.

Detta kräver omfattande kvalitetskontroll och testning genom hela produktionsprocessen.

Exempel: För drivlina komponenter som växellådor och motorhus,

tillverkare kan behöva utföra oförstörande tester för att säkerställa att de gjutna delarna inte har några inre defekter som kan äventyra deras prestanda under hög påfrestning.

Hållbarhet och miljöpåverkan

Hållbarhet är ett växande problem inom tillverkningsindustrin, och EV-sektorn är inget undantag.

Investeringsgjutningsprocessen involverar användning av högenergiformar och metallegeringar, som kan ha en miljöpåverkan.

- Energiförbrukning: Investeringsgjutningsprocessen kräver smältning av metaller,

som drar mycket energi, speciellt när man använder material som aluminium, magnesium, och höghållfasta legeringar.

Tillverkare måste balansera energiförbrukning med produktionseffektivitet för att minska koldioxidavtrycket från gjutningsprocessen. - Materialåtervinning: Användning av återvinningsbart material, såsom aluminium och magnesiumlegeringar, kan bidra till att mildra miljöpåverkan från investeringsgjutning.

Dock, att säkerställa att skrotmaterial effektivt återvinns och återanvänds i framtida produktionsserier är avgörande för hållbarheten. - Avfallshantering: Medan investeringsgjutning är effektivare än vissa andra processer,

avfall kan fortfarande ansamlas i form av överskott av mögelmaterial, defekta delar, och bearbetningsbiprodukter.

Tillverkare måste anta metoder som minimerar avfallsgenereringen och förbättrar processens hållbarhet.

Exempel: Som en del av deras hållbarhetsmål, Elbilstillverkare kan implementera system med slutna kretslopp för att återvinna aluminiumskrot

från investeringsgjutningsprocesser och återanvända den i nya delar, vilket minskar avfallet och minskar miljöpåverkan.

7. Slutsats

Gjutlösningar är avgörande för produktion av hög kvalitet, effektiv, och hållbara elfordonskomponenter.

Genom att erbjuda oöverträffad precision, designflexibilitet, och skalbarhet, gjutningsteknologier möjliggör produktion av delar som uppfyller de rigorösa kraven från växande Ev marknadsföra.

Allt eftersom innovationen fortsätter inom gjutningstekniker, materiel, och automatisering,

tillverkare kan förvänta sig ännu mer avancerade, hållbart, och kostnadseffektiva lösningar som kommer att driva framtiden för elfordonstillverkning.

DETTA erbjuder högkvalitativa investeringsgjutningstjänster för precisionsmetalldelar.

Vi tillhandahåller kostnadseffektiva lösningar för prototyper, små partier, och storskalig produktion med snabba omloppstider och överlägsen noggrannhet,

uppfyller de högsta standarderna för industrier som flyg- och rymdindustrin, bil-, och medicinska.

Om du letar efter högkvalitativa anpassade EV-gjutningar, vald DETTA är det perfekta beslutet för dina tillverkningsbehov.