1. Introdução

Soldagem a Laser contra Soldagem MIG é um tópico fundamental na fabricação moderna, Onde a união de tecnologias afeta diretamente a integridade estrutural, eficiência de produção, e confiabilidade do produto a longo prazo.

De aeroespacial e automotivo a dispositivos médicos e máquinas pesadas, A soldagem está no coração da produção em massa e da fabricação de alta precisão.

O artigo tem como objetivo apresentar um abrangente, Comparação de várias perspectivas de Soldagem a laser vs soldagem mig.

Examinando seus princípios de trabalho, desempenho técnico, custos, segurança, compatibilidade de materiais, e adequação para várias aplicações.

2. O que é soldagem MIG (Soldagem a arco metálico a gás – GMAW)?

Soldagem MIG é um processo de soldagem de arco bem estabelecido que utiliza um Alimentado continuamente eletrodo de arame consumível e um gás de blindagem inerte ou semi-inércia para proteger o pool de solda da contaminação atmosférica.

Princípio de funcionamento:

O processo começa quando um Arco elétrico é atingido entre o eletrodo de arame e o material base.

O calor do arco - varrendo de 3.000 ° C a 6.000 ° C - deixa o fio e o metal base, formando uma piscina de solda derretida.

O Gas de proteção, normalmente uma mistura de argônio e co₂ ou argônio puro, desloca o ar ambiente para evitar a oxidação, porosidade, e contaminação.

Componentes do sistema -chave:

- Fonte de energia: Tensão tipicamente constante (cv) com saídas de 18 a 30 V e 50-350 A.

- Alimentador de arame: Alimenta o eletrodo a uma taxa controlada (2–20 m/i).

- Arma de solda: Contém a ponta de contato e entrega o fio e o gás de blindagem.

- Fornecimento de gás: Fornece o gás de proteção a uma taxa de fluxo de ~ 15–20 l/min.

Atributos do processo:

- Metal de enchimento: Fornecido pelo próprio fio, contribuindo para a deposição.

- Estabilidade do arco: Fácil de iniciar e manter, mesmo para soldadores menos experientes.

- Adequação: Ideal para soldagem aço carbono, aço inoxidável, e alumínio com espessuras que variam de 1 mm para 25 milímetros.

Vantagens da soldagem MIG

- Amigável e acessível ao operador

- Altas taxas de deposição e velocidades de soldagem mais rápidas

- Equipamento e configuração econômicos

- Versatilidade em materiais e espessuras

- Soldagem contínua com interrupções mínimas

- Boa força de solda com acabamento estético aceitável

- Alta compatibilidade com automação e robótica

- Forte desempenho em condições ao ar livre e de campo

3. O que é soldagem a laser?

Soldagem a laser é um alta precisão, densidade de alta energia processo de fusão que usa um feixe de laser concentrado para derreter e unir materiais.

Ao contrário do MIG, não requer contato físico ou fio de enchimento, Embora possa ser usado com metal de enchimento em casos especializados.

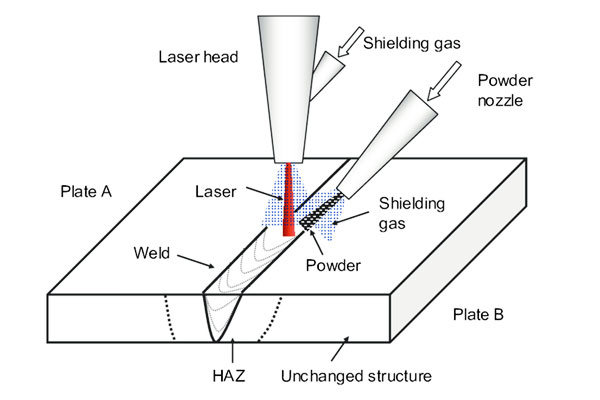

Princípio de funcionamento:

UM feixe de laser focado, frequentemente com um diâmetro tão pequeno quanto 0.1 milímetros, Atinge a peça de trabalho, aquecendo -o rapidamente acima do seu ponto de fusão.

Em densidades de energia superior a 10⁶ com c/cm², o laser cria um Efeito do buraco da fechadura, permitindo profundamente, soldas estreitas com entrada mínima de calor.

A solidificação é extremamente rápida, reduzindo distorção e estresse residual.

Tipos de laser comumente usados:

- Lasers de fibra: Eficiente e robusto, com poderes de 500 Nisto 10+ kW.

- Lasers de disco: Excelente qualidade do feixe e estabilidade energética.

- Lasers de CO₂: Usado para seções mais grossas, mas menos eficiente para materiais refletivos.

Entrega e controle de feixe:

As vigas a laser são entregues via fibra óptica ou espelhos, guiado por Sistemas CNC ou braços robóticos.

Sensores avançados e sistemas de feedback são frequentemente integrados para Monitoramento de processos em tempo real e controle adaptativo.

Atributos do processo:

- Metal de enchimento: Opcional; normalmente um processo de fusão.

- Velocidade de soldagem: Pode exceder 10 m/min em configurações de alta velocidade.

- Adequação: Excepcional para Aço inoxidável de bitola fina, titânio, ligas de níquel, e metais diferentes - comuns em aeroespacial, automotivo, e eletrônica indústrias.

Vantagens da soldagem a laser

- Precisão excepcional e zona mínima afetada pelo calor (HAZ)

- Capacidade de alta velocidade e alto rendimento

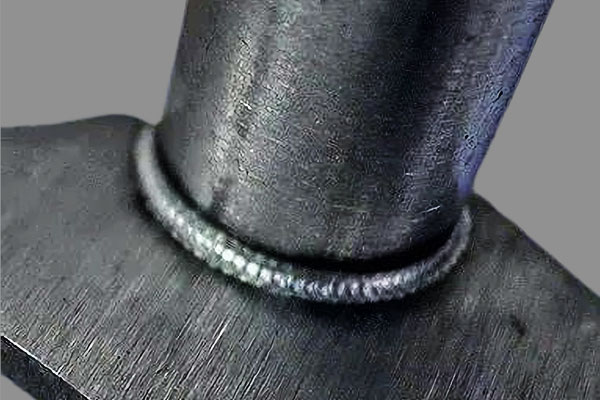

- Penetração profunda e contas de solda estreitas

- Qualidade superior de solda e estética limpa

- Alto potencial de automação e integração

- Uso consumível reduzido e resíduos mais baixos

- Versatilidade em materiais e tipos de articulações

4. Análise técnica comparativa de soldagem a laser vs soldagem MIG

Compreender as principais diferenças técnicas entre Soldagem a Laser contra Soldagem MIG é essencial para otimizar a qualidade da solda, desempenho, e adequação para aplicações industriais específicas.

Esta seção compara as duas técnicas nas principais métricas técnicas -entrada de calor, qualidade de solda, e precisão- Para fornecer uma visão abrangente de seu desempenho em diferentes cenários de fabricação.

Entrada de calor e penetração

Soldagem MIG:

A soldagem MIG normalmente envolve maior entrada de calor Devido ao arco relativamente amplo e à taxa de resfriamento mais lenta. Este perfil térmico mais amplo:

- Leva a Zonas maiores afetadas pelo calor (HAZ).

- Aumenta o risco de distorção e tensão residual, especialmente em materiais finos.

- Fornece penetração moderada, normalmente até 6–12 mm em um único passe, dependendo do design atual e conjunto.

Soldagem a Laser:

A soldagem a laser gera um focado, feixe de alta densidade de energia Isso cria um buraco da fechadura efeito, entregando energia intensa em uma pequena área:

- Profundidades de penetração de até 25 milímetros Em um único passe, é possível com lasers de fibra de alta potência.

- Resulta em HAZ mínima, deformação reduzida, e controle térmico apertado, especialmente crítico na fabricação de precisão.

- A entrada de calor é normalmente 3–10 vezes menor do que a soldagem MIG para a mesma penetração, Melhorando a integridade metalúrgica.

Resumindo: A soldagem MIG é melhor para preencher grandes lacunas ou construir material, Enquanto a soldagem a laser é ideal para profundo, estreito, soldas de baixa distorção.

Qualidade de solda e propriedades mecânicas

Soldagem MIG:

- Resistência à tracção: Depende muito do material de enchimento e dos parâmetros de soldagem. Muitas vezes ligeiramente menor que o metal base devido a diluição e porosidade.

- Porosidade e respingo: Questões comuns causadas pela proteção de inconsistências de gás ou contaminação.

- Zona Afetada pelo Calor (HAZ): Pode ser largo e microestruturalmente alterado, potencialmente reduzir a vida de fadiga.

Soldagem a Laser:

- Qualidade de fusão superior com porosidade mínima quando o processo é otimizado.

- Maior resistência à tração e resistência à fadiga Devido a HAZ estreito e solidificação rápida.

- Excelente controle metalúrgico, Especialmente quando soldando metais diferentes ou reativos (por exemplo, De, ligas ni).

Precisão e Controle

Soldagem MIG:

- A operação manual e semi-automática é comum, com precisão posicional dependente da habilidade do operador.

- Capacidade limitada de lidar tolerâncias apertadas ou lacunas no nível de mícrons.

- Tolerante a fita conjunta imperfeita, tornando-o adequado para aplicações estruturais.

Soldagem a Laser:

- Ofertas Controle no nível de mícrons sobre a localização da solda e profundidade de penetração.

- Integra perfeitamente com CNC e automação robótica, ativando repetível, produção de alta velocidade.

- Pode soldar lacunas tão pequenas quanto 0.1 milímetros, ou mesmo sem gap juntas de bunda em configurações de alta precisão.

- Menos perdoador para lacunas juntas ou desalinhamento, a menos que seja complementado com fio de enchimento.

5. Considerações de custo de soldagem a laser vs soldagem MIG

Nesta seção, Examinamos as implicações financeiras de ambos os processos no investimento inicial, Custos operacionais, e retorno do investimento (ROI).

Investimento Inicial

Soldagem a Laser Sistemas exigem a custo inicial significativamente maior, em grande parte devido a:

- Fontes de precisão a laser (fibra, Co₂, lasers de disco).

- Sistemas de óptica e controle de entrega de feixes.

- Infraestrutura de segurança, incluindo gabinetes e intertravamentos a laser.

- Integração com CNC ou plataformas robóticas.

Referência de custo: Uma célula de solda a laser industrial padrão pode variar de $120,000 para $500,000, Dependendo da capacidade de energia, nível de automação, e acessórios.

Soldagem MIG, por contraste, é muito mais econômico para implantar:

- As configurações manuais básicas do MIG podem começar em $2,000 para $10,000.

- Mesmo células MIG totalmente automatizadas raramente excedem $80,000, incluindo robótica e acessórios.

Esta disparidade torna a soldagem MIG muito mais acessível para pequenas e médias empresas ou para projetos com capital limitado.

Custos operacionais e de manutenção

A soldagem a laser pode reduzir o desperdício operacional, Mas sua manutenção é mais exigente:

- Limpeza de lentes e substituição óptica são rotineiros e caros.

- Lasers de alta energia Consuma eletricidade substancial, particularmente em operações contínuas.

- Os operadores exigem treinamento especializado para gerenciar configurações de energia a laser, Procedimentos de segurança, e diagnóstico do sistema.

Em contraste, Recursos de soldagem MIG:

- Menor custo de consumo, Com fios prontamente disponíveis e gás de blindagem.

- Manutenção de rotina limitada a substituição da tocha, Limpeza do bico, e Ajustes de alimentação de arame.

- Ampla familiaridade técnica, o que reduz os custos de mão -de -obra e minimiza os investimentos em treinamento.

Instantâneo operacional:

- Substituição da óptica a laser pode custar $1,000- US $ 5.000 por ciclo.

- Consumíveis mig normalmente executado $0.10- US $ 0,30 por medidor de solda, Dependendo do material e da mistura de gás.

Retorno do Investimento (ROI)

A soldagem a laser oferece valor de longo prazo em aplicações de alto volume e precisão crítica:

- Altas velocidades de soldagem e retrabalho mínimo melhoram a taxa de transferência.

- Qualidade consistente reduz os custos relacionados a defeitos.

- Integração perfeita com Sistemas de controle de qualidade automatizados maximiza a eficiência.

No indústria automotiva, A soldagem a laser pode reduzir o tempo total de montagem 60% Para aplicações em branco personalizadas, compensando seu custo inicial mais alto dentro 1–2 anos em produção de alto volume.

Soldagem MIG, enquanto isso, entrega ROI mais rápido Para fabricação geral:

- Ideal para produção de volume baixo a médio ou serviços de reparo e manutenção.

- Tempo mínimo de configuração e suporte flexível de suporte economia de curto prazo.

- ROI é frequentemente realizado em sob 6 meses Para configurações manuais ou semi-automatizadas.

6. Adequação de material e alcance de espessura

Selecionar a técnica de soldagem apropriada depende muito do tipo de material e de sua espessura.

Soldagem a laser vs soldagem MIG exibe diferentes níveis de eficácia em vários metais e categorias de espessura.

Nesta seção, Avaliamos seu desempenho com base na compatibilidade do material, Sensibilidade metalúrgica, e requisitos estruturais.

Compatibilidade de materiais

Soldagem a Laser

A soldagem a laser se destaca metais com alta refletividade e condutividade térmica, desde que o tipo e os parâmetros corretos sejam aplicados. Materiais comumente usados incluem:

- Aços inoxidáveis (por exemplo, 304, 316, 2205 duplex): Resultados excelentes com distorção mínima.

- Alumínio ligas (por exemplo, 6061, 7075): Requer controle preciso dos parâmetros devido ao alto risco de refletividade e porosidade.

- Titânio ligas: Excelente qualidade de solda para uso aeroespacial e médico.

- Ligas à base de níquel (por exemplo, Inconel): O HAZ estreito do laser ajuda a preservar a integridade mecânica.

A soldagem a laser é particularmente adequada para ligas não ferrosas e de alto desempenho, Onde a precisão e o controle metalúrgico são essenciais.

Soldagem MIG

A soldagem MIG é mais versátil Aços leves, aços de carbono, e alumínio, com menos ênfase na precisão, mas maior flexibilidade na fabricação geral. Os materiais comuns incluem:

- Aço carbono: Ideal para componentes estruturais e pesados.

- Alumínio: Requer uma pistola de carretel ou sistema push-pull e gás rico em argônio.

- Aço inoxidável: Alcançável, mas com um HAZ mais amplo e oxidação potencial.

MIG é geralmente mais tolerante em condições de superfície como a escala de moinho, ferrugem, ou óleo, tornando-o adequado para ar livre, reparar, e fabricação pesada ambientes.

Capacidade de alcance da espessura

Soldagem a Laser

A soldagem a laser é altamente eficaz no espessura fina a moderada faixa. Os recursos típicos incluem:

- Seções finas (0.2 mm para 3 milímetros): Penetração excepcional sem queimadura.

- Seções moderadas (até 8 a 10 mm): Requer lasers multi-passa ou de alta potência.

- Seções grossas (>10 milímetros): Viável com técnicas híbridas especializadas ou oscilação de feixe.

Porque a energia a laser está altamente concentrada, Soldas são profundo e estreito, o que minimiza a distorção do calor e reduz o pós-processamento.

Soldagem MIG

A soldagem MIG cobre uma gama mais ampla de espessuras de material, particularmente no categorias médias a grossas:

- Medidor fino (<1 milímetros): Desafiador devido ao acúmulo de calor; risco de queimadura.

- Materiais moderados a espessos (2 mm para 25 mm e além): Altas taxas de deposição e capacidade multi-passa.

Ao contrário da soldagem a laser, Eu as apostas de sorvete para Bridging de lacunas e manuseio variações no ajuste da junta, especialmente quando as tolerâncias não são bem controladas.

Materiais diferentes de soldagem

Quando se trata de juntando -se a metais diferentes, A soldagem a laser oferece uma vantagem significativa. Isso é entrada de calor localizada minimiza a formação de compostos intermetálicos e permite a união de materiais como:

- Aço inoxidável para aço carbono

- Titânio para cobre ou alumínio (com intercaladores)

- Ligas de níquel para aço

Soldagem MIG, por outro lado, lutas com materiais diferentes devido a diferenças nas temperaturas de fusão, Taxas de expansão térmica, e incompatibilidade metalúrgica.

Enquanto os fios de enchimento especiais podem ajudar, A resistência mecânica e a resistência à corrosão podem ser comprometidas.

7. Aplicações Industriais

Soldagem a Laser

- Aeroespacial: Linhas de combustível, Altas do sensor

- Médico: Implantes ortopédicos, casos de marcapasso

- Eletrônica: Guias da bateria, Leads de sensor

- Automotive: Espaços em branco soldados de alfaiate, Componentes EV

Soldagem MIG

- Construção: Vigas, colunas, infraestrutura

- Construção naval: Casco revestimento, anteparas

- Máquinas pesadas: Molduras, carregadores, baldes

- Reparo e fabricação: Lojas e garagens gerais

8. Soldagem a laser vs tabela de resumo comparativo de soldagem mig

| Critérios | Soldagem a Laser | Soldagem MIG (GMAW) |

|---|---|---|

| Tipo de processo | Soldagem de fusão usando feixe de laser concentrado | Soldagem de arco usando fio consumível e gás de blindagem |

| Entrada de calor | Baixo e altamente localizado | Zona alta e mais ampla e afetada pelo calor |

| Penetração | Profundo, soldas estreitas; alta proporção (até 10:1) | Moderado a profundo, soldas mais amplas; menor proporção |

Velocidade de soldagem |

Muito alto (até 60 mm/s) | Moderado (10–30 mm/s, dependendo da configuração) |

| Precisão e Controle | Precisão excepcional; Ideal para micro-ciências | Menos preciso; Adequado para fabricação geral |

| Compatibilidade da automação | Facilmente integrado com robótica e CNC | Compatível, mas menos adaptável à automação de alta velocidade |

| Adequação de materiais | Ideal para bitola fina, reflexivo, e metais diferentes | Melhor para metais ferrosos/não ferrosos de espessura média |

Faixa de espessura |

<0.5 mm a ~ 6 mm (sem preenchimento); até 10 mm com híbrido/enchimento | 1 mm para >25 milímetros (Pass possível) |

| Qualidade de solda | Alto acabamento da superfície, distorção mínima, baixa porosidade | Qualidade moderada; Mais respingos e maiores HAZ |

| Consumíveis | Mínimo (gás inerte; preenchimento opcional) | Eletrodo de arame e gás de blindagem necessários continuamente |

| Configurar & Tempo de inatividade | Configuração mais longa, Alinhamento preciso crítico | Rápido para configurar e ajustar; tolerante a pequenas variações de superfície |

| Custo inicial do equipamento | Alto (US $ 100k - 500k, dependendo do sistema) | Moderado (USD 5K - 50K para configurações industriais) |

Custo operacional |

Menor ao longo do tempo em aplicações de alto volume | Maior devido ao uso e manutenção consumíveis |

| Necessidades de manutenção | Limpeza óptica, Alinhamento de feixe | Desgaste da tocha, Limpeza de respingos, Substituição frequente de ponta/bico |

| Requisitos de treinamento | Alto; requer segurança a laser e conhecimento de controle de precisão | Moderado; mais fácil de treinar operadores gerais |

Considerações de segurança |

Requer gabinetes a laser, EPI, e sistemas de segurança de classe 1 | Requer extração de fumaça, Proteção ocular do arco, e manuseio de gás |

| Aplicativos | Aeroespacial, Ev automotivo, médico, eletrônica | Construção, construção naval, Chassi automotivo, reparo geral |

| Retorno do Investimento (ROI) | ROI alto na produção em massa de precisão | ROI alto na estrutura, Fabricação em larga escala |

| Impacto Ambiental | Fumaça mais baixa, ruído mínimo, eficiente de energia em alta taxa | Emissões mais altas, Mais desperdício de calor, Operação mais alta |

9. Conclusão

Na paisagem em evolução da fabricação moderna, a escolha entre soldagem a laser vs soldagem mig não é binário, mas estratégico.

A soldagem a laser oferece precisão incomparável, repetibilidade, e velocidade, tornando-a a opção preferida para alto valor, Indústrias de alto volume.

Soldagem MIG, enquanto isso, permanece indispensável por sua versatilidade, acessibilidade, e facilidade de implantação.

Ao entender os pontos fortes e limitações de cada método - e alinhá -los com objetivos operacionais - os fabricantes podem tomar decisões informadas que maximizam a qualidade, eficiência, e retorno do investimento.

ESSE é a escolha perfeita para suas necessidades de fabricação se você precisar de alta qualidade soldagem serviços.

Referência do artigo: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/