L'alesatura è un processo di finitura fondamentale nella produzione che migliora la precisione e la qualità dei fori. Questo articolo approfondisce i fondamenti dell'alesatura, il suo scopo, i passaggi per eseguire l'alesatura, e come differisce da altri processi di foratura come l'alesatura e la perforazione.

IO. Cos'è l'alesaggio?

L'alesatura è un processo di lavorazione meccanica di precisione utilizzato per migliorare le dimensioni, forma, E finitura superficiale di un foro esistente. A differenza della perforazione, che crea un buco, l'alesatura viene eseguita dopo che un foro è stato inizialmente praticato per perfezionarne le dimensioni e ottenere tolleranze più strette.

L'alesatura è comunemente utilizzata nei processi di produzione in cui è richiesta un'elevata precisione, come nel automobilistico, aerospaziale, e industrie di ingegneria meccanica.

II. Qual è lo scopo dell'alesatura?

Lo scopo principale dell'alesatura è ottenere un elevato livello di precisione e una migliore finitura superficiale nel foro finale.

- Migliora la precisione della dimensione del foro: L'alesatura garantisce che il foro venga portato alla dimensione esatta richiesta, rispettando tolleranze strette.

- Migliora la finitura superficiale: L'alesatura leviga l'interno del foro, riducendo la rugosità e creando una migliore superficie di contatto per componenti come alberi e perni.

- Raggiungere la coerenza: Il processo garantisce una qualità del foro costante su più parti, che è fondamentale negli ambienti di produzione di massa.

Processi come la perforazione e l'alesatura vengono prima dell'alesatura del metallo. Un alesatore a foro è la scelta ideale da considerare ogni volta che è necessario mantenere le tolleranze più strette e precise -/+ 0.002″ o più sul diametro del foro.

III. Come alesare un buco: Una guida graduale

Per ottenere i migliori risultati da questo lavorazioni meccaniche di precisione, è necessario preparare i fori con la giusta quantità di materiale affinché l'alesatore possa tagliare.

L'alesatore sfrega il foro lasciando il diametro più piccolo del necessario se il materiale è troppo piccolo. Tuttavia, se lo stock è eccessivo, il foro potrebbe sovradimensionarsi e avere una finitura superficiale ruvida.

Ecco alcuni passaggi su come alesare un buco:

- Preparare il buco: Inizia forando o alesando un foro leggermente più piccolo della dimensione finale desiderata. Il pre-foro dovrebbe essere circa 0.2-0.5 mm sottodimensionato.

- Selezionare l'alesatore corretto: Scegliere un alesatore adatto al materiale, dimensione del foro, e finitura richiesta. Gli alesatori sono disponibili in vari tipi, come gli alesatori manuali, alesatori per macchine, e alesatori regolabili.

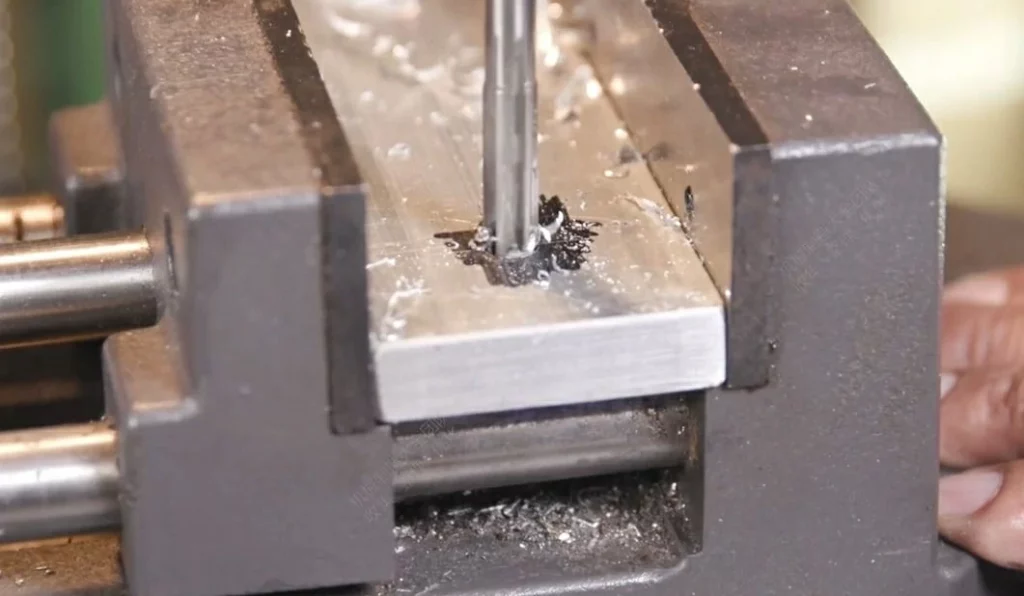

- Configurare la macchina: Fissare il pezzo sulla macchina (per esempio., tornio, fresatrice, o trapano a colonna) per garantire stabilità durante l'operazione.

- Lubrificare l'alesatore: Applicare fluido da taglio o lubrificante per ridurre l'attrito, prevenire il surriscaldamento, e prolungare la vita dell'utensile.

- Alesare il buco: Avanzare lentamente l'alesatore nel foro utilizzando una velocità costante e una leggera pressione. Evitare di forzare l'alesatore, poiché ciò può causare la rottura dell'utensile o risultati imprecisi.

- Controlla il buco: Dopo l'alesatura, utilizzare un micrometro o un alesametro per verificare la dimensione e la finitura del foro. Se necessario, apportare modifiche.

IV. Come determinare la dimensione di un foro di alesatura

L'alesatura è un metodo efficiente per rifinire i fori, ma ottenere la giusta dimensione del preforo è fondamentale. Se il buco è troppo grande, l'alesatore non funzionerà in modo efficace, mentre un foro troppo piccolo non consentirà all’alesatore di funzionare correttamente

Una linea guida generale è quella di lasciare da 0,010″ a 0,015″ di materiale dopo la perforazione affinché l'alesatore possa rimuoverlo. Per diametri più piccoli, come 1/32″ o meno, questa tolleranza dovrebbe essere compresa tra 0,003″ e 0,006″.

Spesso è meglio utilizzare le percentuali anziché i valori fissi: realizzare il foro preforato 2% A 3% più piccolo del diametro dell'alesatore, o fino a 5% più piccolo se le condizioni lo consentono.

Per determinare la dimensione corretta del foro dell'alesatura:

- Considera la dimensione del pre-foro: Assicurarsi che il foro preforato sia leggermente più piccolo della dimensione target.

- Utilizza le tabelle delle taglie: I produttori di alesatori spesso forniscono tabelle che indicano la dimensione corretta del preforo per le varie dimensioni di alesatore.

- Conto per le proprietà dei materiali: I materiali più morbidi potrebbero espandersi maggiormente durante l'alesatura, pertanto potrebbero essere necessarie modifiche alla dimensione del preforo.

V. Suggerimenti e precauzioni per le operazioni di alesaggio

Ci sono alcuni suggerimenti e precauzioni utili da considerare quando si esegue l'alesatura per avere un'operazione di successo. Eccone alcuni:

- Allineamento corretto: Assicurarsi che l'alesatore sia perfettamente allineato con il foro per evitare conicità o eccentricità.

- Utilizzare fluido da taglio: Applicare una lubrificazione adeguata per ridurre il calore e l'usura.

- Controllo della velocità di avanzamento: Mantenere una velocità di avanzamento costante e controllata per evitare vibrazioni e finiture scadenti.

- Monitorare l'usura degli strumenti: Controllare regolarmente lo stato dell'alesatore e sostituirlo se presenta segni di usura.

VI. Problemi comuni che si verificano durante l'alesatura

Alcuni problemi comuni includono:

- Chiacchiere: Vibrazioni che possono portare a tagli irregolari e scarsa finitura superficiale.

- Conicità: Fori non dritti, solitamente a causa di un disallineamento.

- Forma ovale: Fori non perfettamente rotondi, spesso causato da una forza eccessiva o da una geometria errata dell'utensile.

- Finitura superficiale scadente: Causato da lubrificazione inadeguata o selezione impropria dell'utensile.

VII. Diversi tipi di alesatori

Alesatori manuali: Progettato per il funzionamento manuale, spesso utilizzato per piccole modifiche.

Alesatori a macchina: Utilizzato con torni e trapani per un'alesatura più precisa e uniforme.

Alesatori regolabili: Questi possono essere regolati per leggere variazioni nella dimensione del foro, offrendo flessibilità.

Alesatori conici: Utilizzato per creare fori conici, comunemente visto in applicazioni come il montaggio di perni.

VIII. Alesatura vs. Noioso vs. Perforazione: Differenze chiave

Alesatura, noioso, e la foratura sono operazioni di lavorazione distinte utilizzate per creare o modificare fori in un pezzo, ciascuno utilizzando diversi strumenti e tecniche di taglio.

Analizziamo questi processi per evidenziare le loro differenze.

Alesatura

L'alesatura è un processo di finitura che rifinisce i fori esistenti, migliorando la qualità e la precisione della superficie. Utilizza un alesatore, un utensile da taglio rotativo che rimuove materiale minimo rispetto alla perforazione. L'alesatura richiede un foro preforato e viene eseguita su macchine come trapani o fresatrici. Il processo raggiunge una tolleranza dimensionale compresa tra IT9 e IT6, con una rugosità superficiale di Ra 3.2 a 0,2 µm.

Noioso

L'alesatura allarga un foro esistente utilizzando una fresa a punta singola o una testa per alesatura, da non confondere con la perforazione, che crea il buco iniziale. Eseguito su macchine quali torni o alesatrici, l'alesatura migliora l'allineamento dei fori e corregge gli errori nell'asse del foro originale. Offre un intervallo di precisione compreso tra IT9 e IT7 e una rugosità superficiale di Ra 3.2 a 0,8 µm.

Perforazione

La foratura è il processo iniziale di realizzazione dei fori che utilizza una punta da trapano per creare fori circolari in un pezzo. Serve come base per le successive operazioni di lavorazione come la filettatura, noioso, o alesatura. La perforazione è generalmente meno precisa, con precisione da IT13 a IT11 e rugosità superficiale di Ra 50 a 12,5 µm.

In sostanza, la perforazione forma il foro iniziale, noioso lo ingrandisce e lo corregge, e l'alesatura rifinisce e leviga le pareti interne del foro per soddisfare specifiche precise.

IX. Quando scegliere l'alesatura anziché la noia?

L'alesatura è preferibile alla noiosa quando:

- È necessaria una precisione maggiore: Per ottenere tolleranze più strette e una migliore finitura superficiale.

- È necessaria una minore rimozione di materiale: Quando il foro ha quasi la dimensione corretta ma richiede rifinitura.

- Efficacia in termini di costi: L'alesatura può essere più economica per fori più piccoli e con minori esigenze di rimozione del materiale.

X. Conclusione

L'alesatura è un processo di finitura essenziale nella lavorazione che garantisce che i fori siano precisi, liscio, e pronti per lo scopo previsto. Comprendendo il processo, scegliendo gli strumenti giusti, e seguendo tecniche adeguate, i produttori possono ottenere risultati superiori che migliorano le prestazioni e l’affidabilità del prodotto.

XI. Ottieni un servizio di lavorazione fori perfetto

Per ottenere il foro perfetto non servono solo gli strumenti giusti, ma anche competenza e precisione. La collaborazione con servizi di lavorazione professionali garantisce risultati di alesatura di alta qualità. Servizi come QUESTO fornire soluzioni su misura per la finitura dei fori, utilizzando tecniche di alesatura avanzate e attrezzature all'avanguardia per soddisfare le vostre esigenze specifiche.

XII. Domande frequenti

1. L'alesatura può essere eseguita manualmente?

- SÌ, l'alesatura può essere eseguita manualmente utilizzando alesatori manuali, sebbene questo sia in genere riservato a regolazioni di bassa precisione o minori.

2. Quali materiali possono essere alesati?

- L'alesatura è adatta per un'ampia gamma di materiali, compresi i metalli, plastica, e compositi, ma il materiale dell'alesatore e i parametri di taglio devono essere regolati di conseguenza.

3. Come faccio a selezionare la dimensione corretta dell'alesatore??

- La dimensione dell'alesatore deve essere leggermente più grande del foro preforato ma corrispondere al diametro finale desiderato del foro.

4. Perché la lubrificazione è importante nell'alesatura?

- La lubrificazione riduce l'attrito e il calore, prolungando la vita dell'alesatore e migliorando la qualità di finitura del foro.

5. Cosa causa un foro sovradimensionato durante l'alesatura?

- Fori sovradimensionati possono derivare da alesatori usurati, velocità di avanzamento errate, o disallineamento durante il funzionamento.

6. L'alesatura è un processo veloce?

- UN: Rispetto alla perforazione, l'alesatura è relativamente rapida, ma la velocità dipende dal materiale in lavorazione e dalla qualità di finitura desiderata.

- Qual è il vantaggio di utilizzare un alesatore flottante??

- UN: Gli alesatori flottanti si centrano automaticamente, garantendo fori diritti e veri anche se il foro iniziale è leggermente decentrato.

L'alesatura fornisce la precisione e la finitura necessarie per le applicazioni critiche, rendendola una tecnica indispensabile nelle lavorazioni meccaniche di precisione.

Riferimento al contenuto:https://waykenrm.com/blogs/what-is-reaming/