1. Introduzione

"Lamiera" si riferisce comunemente a stock di metallo da circa 0.2 mm a 6 mm spessore (le definizioni di settore variano).

Saldare su questa scala è un atto di equilibrio: fornire energia sufficiente per un giunto sonoro riducendo al minimo la distorsione, burn-through e danni metallurgici.

I buoni risultati richiedono un’adeguata selezione del processo (macchiare, arco, attrito, laser, brasatura), controllo dell'apporto termico, corretta progettazione del giunto e ispezione approfondita.

2. Che cos'è la saldatura della lamiera?

Saldatura della lamiera è l'insieme delle tecnologie di giunzione utilizzate per creare strutture strutturali, giunti funzionali o estetici in materiale metallico sottile, in genere da ≈0,2 mm fino a ~6 mm spessore nella pratica industriale.

Su questa scala gli obiettivi sono diversi dalla saldatura di sezioni pesanti: devi produrre un suono congiunto mentre riducendo al minimo l’apporto di calore, evitando il burn-through, controllo della distorsione, e preservando la finitura superficiale per assemblaggio finale o pannelli a vista.

Una definizione concisa

La saldatura della lamiera è l'applicazione locale controllata di energia (termico, frizionale o metallurgico) per fondere o unire metallurgicamente due o più componenti in lamiera in modo che il giunto soddisfi i requisiti forza, fatica, corrosione e cosmetici criteri, mantenendo la distorsione e la rielaborazione entro limiti accettabili.

Cosa include (famiglie di processi)

La saldatura della lamiera non è una tecnologia ma una famiglia di metodi scelti per adattarsi al materiale, spessore, geometria del giunto e volume di produzione:

- Saldatura per fusione — scioglie il metallo base e solitamente aggiunge riempitivo (per esempio., GMAW/MIG, GTAW/TIG, laser, plasma).

- Saldatura a resistenza — genera calore mediante resistenza elettrica all'interfaccia (per esempio., saldatura a punti).

- Saldatura allo stato solido — si unisce senza sciogliersi (per esempio., saldatura ad agitazione dell'attrito (FSW)).

- Brasatura e saldatura — flusso capillare di un metallo d'apporto a punto di fusione inferiore per unire elementi sottili senza fondere il metallo di base.

- Fissaggio meccanico (rivetti, clinciatura) e gli adesivi vengono talvolta utilizzati in combinazione con la saldatura.

3. Processi comuni di saldatura per lamiere: approfondimenti

La fabbricazione della lamiera utilizza una piccola famiglia di tecnologie di saldatura e giunzione scelte per controllare l'apporto di calore, distorsione, aspetto e tempo di ciclo.

Saldatura ad arco di gas metallo (GMAW / ME)

GMAW forma un arco elettrico tra un elettrodo a filo consumabile alimentato continuamente e il pezzo da lavorare.

L'arco ionizza l'atmosfera del gas di protezione, producendo una colonna al plasma che trasferisce l'energia termica alla punta del filo e alla superficie del pezzo.

Il metallo viene trasferito dal filo al bagno di saldatura in modalità discrete determinate dalla corrente, diametro del filo, chimica del filo, composizione del gas e dinamica dell'arco:

- Trasferimento in cortocircuito: la punta fusa entra brevemente in contatto con il pezzo e i picchi di corrente causano un rapido distacco delle gocce; l'energia per gocciolina è bassa, garantendo una penetrazione limitata e un apporto di calore minimo, ideale per lamiere molto sottili.

- Trasferimento globulare: più grande, le goccioline influenzate dalla gravità si formano e cadono; questa modalità è instabile e produce schizzi.

- Trasferimento a spruzzo: alta corrente, trasferimento continuo di goccioline fini attraverso l'arco; elevata deposizione e penetrazione profonda ma maggiore apporto di calore (più adatto a sezioni più spesse).

- Spruzzo pulsato: una forma d'onda di corrente controllata di picco e base che produce il trasferimento di una singola goccia per impulso: combina un apporto di calore medio basso con un distacco delle gocce simile a uno spruzzo per una buona finitura su lamiere da sottili a medie.

Forze elettromagnetiche (effetto pizzicamento) e la tensione superficiale governano la formazione e il distacco delle goccioline.

La dinamica del bagno di saldatura (flusso del fluido, Convezione Marangoni influenzata da zolfo/ossigeno, e agitazione elettromagnetica) controllare la forma e la diluizione delle sfere.

La composizione del gas di protezione influenza la stabilità dell'arco, modalità di trasferimento e penetrazione del metallo (per esempio., La CO₂ aumenta le dimensioni delle goccioline e degli spruzzi; le miscele argon-ossigeno stabilizzano il trasferimento dello spray a correnti più basse).

Saldatura ad arco di tungsteno a gas (GTAW / TIG)

GTAW utilizza a Elettrodo di tungsteno non consumabile per sostenere un arco stabile.

L'arco è ristretto e si attacca al metallo di base, trasferire calore attraverso gas ionizzato (plasma).

Poiché l'elettrodo non si consuma, metallo d'apporto (Se usato) viene alimentato manualmente o automaticamente nel bagno di saldatura.

Aspetti fisici principali:

- Colonna d'arco e concentrazione del calore: Gli archi TIG sono stretti e molto controllabili; piccoli cambiamenti nella corrente o nell'angolo della torcia hanno effetti diretti sull'apporto di calore locale.

- Schermatura e chimica dell'arco: gas inerte (tipicamente argon) previene l'ossidazione; per TIG AC alluminio,

la polarità alternata crea una pulizia dell'ossido (elettrolucidatura) effetto durante il semiciclo dell'elettrodo positivo e penetrazione durante il semiciclo dell'elettrodo negativo: questo è fondamentale per rompere la tenace pelle di ossido di alluminio. - Conduzione termica e raffreddamento radiativo: perché l'elettrodo è più freddo e il calore fluisce nel pezzo, TIG produce una zona di fusione prevedibile con un controllo preciso sulla dimensione della pozzanghera.

- Innesco e stabilità dell'arco: i sistemi ad alta frequenza o lift-start consentono l'innesco controllato dell'arco senza contaminazione; selezione degli elettrodi (toriato, cerato, lantanato) adatta l'emissione di elettroni e la stabilità dell'arco per diversi intervalli di corrente.

TIG consente un controllo termico preciso e una turbolenza minima del bagno di fusione, rendendolo eccellente per lamiere sottili e saldature cosmetiche dove la stabilità dell'arco e la pulizia dominano le prestazioni.

Saldatura a punti a resistenza (RSW)

La saldatura a punti a resistenza è a Processo di riscaldamento Joule: una corrente elevata viene forzata attraverso la pila di fogli in contatto mentre la forza di compressione dell'elettrodo mantiene il contatto intimo.

Resistenza locale all'interfaccia di contatto (e in misura minore la resistenza del bulk sheet) converte rapidamente l'energia elettrica in calore, provocando la fusione locale e la formazione di un nucleo di saldatura.

Punti meccanicistici importanti:

- Resistenza di contatto vs resistenza alla massa: la resistenza dell'interfaccia iniziale domina il riscaldamento; poiché i materiali si ammorbidiscono e si forma metallo fuso, la resistenza cambia dinamicamente: il controllo del processo deve tenere conto di questa transizione.

- Forza degli elettrodi e distribuzione del calore: la forza di compressione spinge fuori gli ossidi e riduce la resistenza di contatto; controlla inoltre la geometria della pepita vincolando il metallo fuso e impedendone l'espulsione.

- Diffusione termica e raffreddamento: dopo che la corrente è stata interrotta, il tempo di attesa e il raffreddamento dell'elettrodo estraggono calore e solidificano la pepita; raffreddamento degli elettrodi (elettrodi di rame raffreddati ad acqua) è fondamentale per controllare la dimensione e la ripetibilità della pepita.

- Effetti materici e di rivestimento: rivestimenti (zincatura, rivestimenti organici) modificare la resistenza di contatto e potrebbero vaporizzare, influenzando la localizzazione del calore e la durata degli elettrodi: i programmi devono essere adeguati di conseguenza.

RSW è fondamentalmente un processo elettro-termico-meccanico dove elettrico, le variabili termiche e meccaniche interagiscono su scale temporali di millisecondi per produrre un legame metallurgico.

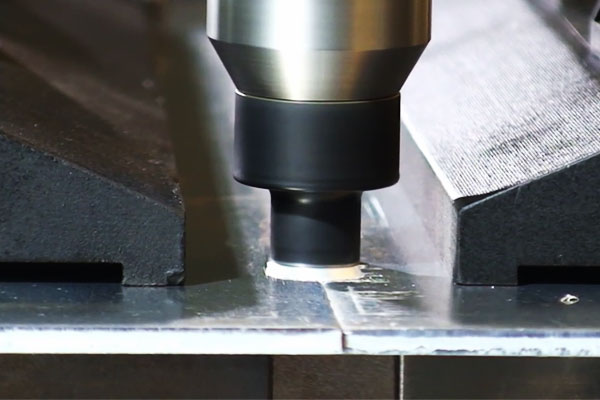

Saldatura ad agitazione dell'attrito (FSW)

FSW è un stato solido, processo di giunzione termomeccanica. Una rotazione, strumento profilato (spalla + spillo) viene immerso nel giunto e attraversato lungo di esso.

I meccanismi in funzione includono:

- Riscaldamento per attrito: la spalla rotante e il perno generano calore per attrito nell'interfaccia utensile-pezzo, aumento della temperatura localmente fino a uno stato plasticamente fluido ma sub-fondente.

- Flusso e agitazione del materiale plastificato: la geometria del perno costringe il materiale dal bordo anteriore a fluire attorno al perno e a consolidarsi nella scia, chiusura dei vuoti e rottura delle pellicole iniziali di ossido, con conseguente "zona di agitazione" a grana fine ricristallizzata dinamicamente.

- Azione meccanica di forgiatura: la spalla esercita la pressione della forgia, consolidare il materiale agitato e produrre un giunto privo di difetti e senza porosità legate alla fusione.

- Evoluzione microstrutturale: la grave deformazione plastica e la ricristallizzazione dinamica affinano i grani e spesso producono proprietà meccaniche superiori rispetto alle saldature per fusione.

Perché FSW evita lo scioglimento, elimina i difetti di solidificazione (per esempio., porosità, cracking caldo) e produce una bassa distorsione; Tuttavia, Una saldatura di successo richiede un supporto rigido e un attento controllo della geometria dell'utensile e della cinematica del processo.

Saldatura del raggio laser (LBW) & Saldatura ibrida ad arco laser

La saldatura laser trasmette energia in un raggio altamente collimato che si accoppia alla superficie, producendo due modalità di conduzione primarie:

- Modalità di conduzione: a una densità di potenza inferiore il laser riscalda la superficie e fonde il materiale per conduzione; la penetrazione è superficiale e la zona è influenzata dal calore (HAZ) è modesto.

- Modalità buco della serratura: a densità di potenza elevate il raggio vaporizza una colonna di metallo creando una cavità piena di vapore (buco della serratura). L'intenso assorbimento sulle pareti del buco della serratura provoca una penetrazione profonda mentre il buco della serratura viene sostenuto; la pressione di rinculo e la dinamica dei fluidi attorno al buco della serratura regolano il flusso e la stabilità della pozza fusa.

I fattori fisici chiave includono assorbimento (materiale, condizione di superficie), riflettività (metalli altamente riflettenti come Al e Cu riducono l'accoppiamento), e stabilità del buco della serratura (sensibile all'adattamento del giunto e alla presenza di contaminanti).

La saldatura ibrida laser-arco accoppia un laser con un arco (solitamente MIG) — l'arco migliora il gap-bridging, preriscalda il giunto e fornisce il riempitivo mentre il laser fornisce una penetrazione profonda e una ZTA stretta.

La sinergia nasce perché l'arco aumenta la disponibilità del metallo fuso e riduce la sensibilità ai gap minori, mentre il laser controlla la penetrazione e riduce la distorsione.

Saldatura ad arco plasma (ZAMPA)

PAW genera un getto di plasma ristretto forzando un gas plasma (Argon, miscele di idrogeno) attraverso un ugello sottile attorno ad un elettrodo di tungsteno.

La costrizione aumenta la temperatura del gas e la ionizzazione, producendo un focus, arco ad alta densità di energia che può essere utilizzato in entrambi:

- Modalità trasferita: l'arco si attacca al pezzo in lavorazione e il trasferimento di calore è concentrato; adatto per una penetrazione più profonda.

- Non trasferito (pilota) modalità: l'arco viene mantenuto tra l'elettrodo e l'ugello per attività specializzate di preriscaldamento o accensione.

La maggiore densità di energia e il flusso laminare del getto di plasma producono una penetrazione stabile con un controllo migliore rispetto al TIG convenzionale;

chimica dei gas (Aggiunta di H₂) aumenta l'entalpia e la penetrazione a scapito della potenziale cattura di idrogeno nelle leghe sensibili.

La geometria dell'ugello e il controllo del flusso di gas sono quindi parametri critici per la forma dell'arco, penetrazione e comportamento del bagno di saldatura.

Ossigeno, Brasatura e saldatura (per scartamento sottile, non strutturale)

Questi sono metodi di giunzione capillare e a temperatura controllata piuttosto che saldatura per fusione:

- Ossigeno (fiamma) saldatura/brasatura: una fiamma di combustione (O₂ + gas combustibile) fornisce calore localizzato.

Nella brasatura della lega d'apporto (con punto di fusione inferiore al metallo base) viene riscaldato per fluire per capillarità nel gioco del giunto senza fondere i metalli di base.

La chimica della fiamma e il flusso gestiscono la dissoluzione e la bagnatura dell'ossido. Saldatura ossitaglio (fusione) scioglie il materiale madre e il riempitivo, cosa rara per la lavorazione su lamiera a causa del controllo termico approssimativo. - Brasatura: fa affidamento su bagnatura—il riempitivo fuso deve scorrere e aderire alle superfici dei metalli di base, spostamento degli ossidi; flussi o atmosfere controllate rimuovono gli ossidi e favoriscono la bagnatura.

L'azione capillare controlla la distribuzione del riempitivo; il gioco articolare è fondamentale (gioco tipico di brasatura 0,05–0,15 mm). - Saldatura: simile alla brasatura ma a temperature più basse (<450 °C); la tensione superficiale e la solidificazione controllano l'integrità dei giunti in componenti elettronici e gruppi leggeri.

Perché i metalli vili non vengono fusi, la brasatura e la saldatura producono una distorsione minima e sono adatte alla giunzione di metalli diversi; il successo dipende dalla metallurgia del riempitivo, chimica del flusso e rigoroso controllo della pulizia e della clearance.

4. Considerazioni sui materiali e saldabilità

La saldatura della lamiera è altrettanto importante comportamento materiale poiché riguarda la selezione del processo.

Le diverse leghe rispondono in modo molto diverso al riscaldamento, versando, solidificazione e raffreddamento:

la conduttività termica controlla la diffusione del calore, la chimica della lega controlla la suscettibilità alla fessurazione e le proprietà post-saldatura, e le condizioni della superficie controllano la stabilità dell'arco e la porosità.

| Gruppo materiale | Saldabilità (foglio) | Processi tipici | Preoccupazioni chiave / effetti | Riempitivo tipico & schermatura |

| Acciadi di carbonio / Acciai a basso livello | Buono → Condizionale | GMAW (cortocircuito/impulso), GTAW, RSW | Indurimento HAZ su C più alto o sezioni spesse; distorsione; cracking a freddo indotto dall'idrogeno in presenza di umidità/contaminanti | ER70S-6 (ME); Miscele Ar/CO₂; preriscaldo/postriscaldo per acciai CE superiori |

| Acciai inossidabili (austenitico) | Molto bene | GTAW, GMAW pulsato, laser | Sensibilizzazione (precipitazione in carburo) se surriscaldato → corrosione; ZTA stretta; controllo della distorsione | ER308L / ER316L (riempitivo a basso contenuto di C), 100% Ar (TIG), Miscele Ar (ME) |

| Acciai inossidabili (ferritico/martensitico) | Stimolante | TIG, MIG con preriscaldamento | Martensitico: Rischio di indurimento e fessurazione della ZTA; ferritico: crescita del grano & fragilità | Martensitico: riempitivo corrispondente + rinvenimento post-saldatura; controllare il preriscaldamento (100–300 ° C.) |

Alluminio & leghe |

Buono: sensibile al processo | TIG (AC), mi ha pulsato (pistola a bobina), laser, FSW | Alta conduttività termica; ossido tenace (Al₂O₃) necessita di rimozione; rischio di porosità e cracking a caldo in alcune leghe | Al riempitivi: ER4043 (E, buona fluidità), ER5356 (Mg, Struttura più alta); 100% Ar o Ar/He |

| Rame, ottone, bronzo | Moderato → Gestione speciale | TIG, laser, brasatura (preferito per sottile) | Conduttività molto elevata (Cu) → perdita di calore; l'ottone rilascia fumi di Zn; pericolo di combustione e vaporizzazione | Rame: Riempitivo Cu-Si; ottone: riempitivo per brasatura; schermatura dell'argon; buona ventilazione |

| Zincato / acciai rivestiti | Dipendente dalle condizioni | MIG/TIG con strip locale, RSW (con controlli), laser+estrazione | Lo zinco vaporizza → porosità, spruzzi e fumi tossici (febbre da fumi metallici); riduzione della vita dell'elettrodo in RSW | Rimuovere il rivestimento nell'area di saldatura o utilizzare l'estrazione locale; DPI e controllo fumi obbligatori |

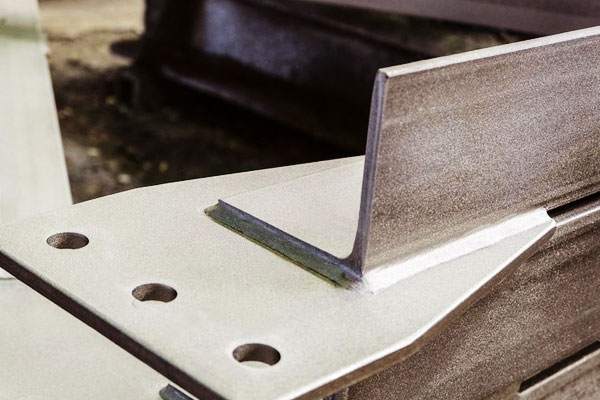

5. Progettazione congiunta, Fit-up e preparazione dei bordi

Una buona progettazione dei giunti riduce le richieste di apporto di calore e migliora la qualità.

- Giunti a giro sono comuni nella saldatura a punti e MIG per lamiere; fare attenzione all'acqua intrappolata o alle sacche di corrosione.

- Giunti di testa su lamiere sottili richiedono un'ottima preparazione dei bordi (piazza, chiudere il divario) per laser o TIG. Spazio tra le radici tipicamente 0–0,5 mm per il laser; TIG può tollerare di più.

- Saldature d'angolo: Per forza e rigidità, limitare le dimensioni della gola per evitare il burn-through. Tipico cosciotto di filetto per 1 mm è ~1–2 mm ma deve essere controllato attentamente.

- Smussi dei bordi: Solitamente non necessario per lamiere sottili; Se usato, mantenere la smussatura poco profonda per evitare un eccesso di riempitivo e calore.

- Tolleranze: Per laser e FSW, le tolleranze di adattamento sono strette (±0,1 mm o migliore). Per MIG/TIG su materiali molto sottili, lacune <0.5 mm sono comuni per evitare la bruciatura.

6. Apporto di calore, Controllo della distorsione e strategie di fissaggio

I fogli sottili si deformano facilmente: le strategie di controllo includono:

- Minor apporto termico: saldatura ad impulsi, maggiore velocità di percorrenza, trasferimento in cortocircuito in GMAW, MIG/TIG pulsato.

- Cuciture intermittenti: saldare segmenti con spazi vuoti per alleviare lo stress; il passaggio finale colma le lacune.

- Sequenza di saldatura bilanciata: saldare posizioni simmetriche e tecnica del backstep.

- Fissaggio e puntine forti: i morsetti e i punti punti prima della saldatura completa riducono il movimento.

- Dissipatori di calore e barre di supporto: il supporto in rame dissipa il calore e previene la bruciatura.

- Pre-flessione/sovracontrollo: pre-distorcere intenzionalmente quindi saldare per risultare piatto dopo il rilascio.

7. Difetti, Cause profonde e contromisure

| Difetto | Sintomi | Cause profonde | Contromisure |

| Burn-through | Buco nel foglio, fusione locale | Apporto termico eccessivo, viaggio lento, sezione sottile | Ridurre corrente/calore, aumentare la velocità di viaggio, barra di sostegno, saldatura a punto |

| Porosità | Pozzi / fori di gas nella saldatura | Contaminanti, umidità, scarsa schermatura | Superfici pulite, filo secco/riempitivo, migliorare la copertura del gas, spurgare il lato posteriore |

| Mancanza di fusione | Dita o radici non fuse | Basso apporto di calore, cattivo adattamento | Aumenta l'energia, ridurre la velocità di marcia, corretta preparazione articolare |

| Cracking (caldo/freddo) | Crepe nella ZTA o nella saldatura | Alta moderazione, idrogeno, raffreddamento rapido | Consumabili a basso H, pre/post-riscaldamento, pallinatura o sollievo dallo stress |

| Spruzzi eccessivi | Spruzzare intorno al tallone (ME) | Modalità di trasferimento errata / gas | Passare a pulsato o in cortocircuito, regolare la miscela di gas |

| Sottosquadro | Scanalatura sulla punta saldata | Tensione o velocità di marcia eccessiva | Ridurre la tensione, viaggio lento, regolare l'angolazione della torcia |

| Contaminazione superficiale / scolorimento | Ossidazione, aspetto scadente | Schermatura inadeguata o contaminazione | Migliora la schermatura, pulire prima della saldatura |

| Guasto della saldatura a punti | Poco profondo o senza pepita, espulsione | Forza dell'elettrodo errata, corrente o ora | Regola la forza di compressione e il programma attuale, sostituire gli elettrodi |

8. Ispezione, Test e garanzia di qualità

Pratiche di qualità per la saldatura di lamiere:

- Ispezione visiva: profilo di saldatura, sottosquadro, schizzi, discontinuità superficiali.

- Penetrante colorante (Pt): rilevamento sensibile delle crepe superficiali.

- Ultrasonico (UT): può rilevare difetti del sottosuolo per fogli più spessi o multistrato.

- Prova di tensione incrociata / prova di sbucciatura: utilizzato per qualificare la resistenza della saldatura a punti.

- Prove meccaniche: trazione, curva, e prove di microdurezza su campioni rappresentativi.

- Controllo dimensionale: misurare planarità e distorsione; correggere con dispositivi o rilavorazioni.

- Documenti di controllo del processo: WPS, PQR e qualifiche del saldatore secondo gli standard applicabili.

9. Consigli pratici per la saldatura di materiali in lamiera

Prima di iniziare: lista di controllo per la preparazione

- Identificare il materiale & temperare. Conferma la lega (per esempio., 304L contro 304), spessore ed eventuali rivestimenti. Se sconosciuto, campione e prova.

- Pulisci l'articolazione. Rimuovere olio/grasso, sporco, scaglie di laminazione e ossidi pesanti. Per l'alluminio rimuovere gli ossidi meccanicamente oppure affidarsi alla pulizia ossido AC TIG. Per zincato, se possibile, rimuovere lo zinco dall'area di saldatura immediata.

- Adattamento & virata. Utilizzare saldature a punti ogni 25–50 mm per pannelli sottili; spaziatura minore (10–25 mm) per cuciture lunghe o sottili, parti flessibili. Assicurarsi che i morsetti mantengano le parti piatte e allineate.

- Riempitivo secco & materiali di consumo. Mantenere il filo di apporto e le bacchette sigillati/asciutti; cuocere gli elettrodi se richiesto dalle specifiche.

- Pianificare il controllo del calore. Identificare dove sono le barre di supporto, verranno utilizzati dissipatori di calore o saldature a punto. Preparare dispositivi e morsetti termici.

- Controllo del fumo & DPI. Scarico locale per zincati, ottone, inossidabile; respiratori ove richiesto. Occhio, protezione delle mani e del corpo adeguata alla lavorazione.

Processo & euristiche dei parametri (regole iniziali)

Questi sono i punti di partenza: convalida sempre su un coupon che riproduce lo stack-up, rivestimento e bloccaggio.

GMAW / ME (acciaio sottile 0,8–1,5 mm)

- Filo: 0.8 mmER70S-6.

- Trasferire: cortocircuito per ≤1,5 mm; pulsato per una qualità superiore.

- Attuale: 60–140 A (iniziare basso, aumentare con attenzione).

- Voltaggio: 16–22 V.

- Velocità di viaggio: 200–600 mm/min.

- Gas di protezione: 75% Ar/25% CO₂ (economico) O 98% Ar/2% O₂ (meglio bagnare).

GTAW / TIG (inossidabile sottile & alluminio)

- Inossidabile (1.0 mm): DCEN 35–90 d.C; Flusso Ar 8–15 L/min.

- Alluminio (0.8–2,0 mm): E 60-160 e; impulso & il controllo dell'equilibrio è utile; utilizzare la torcia avvia (HF o ascensore) per proteggere l'elettrodo.

- Tungsteno: 1.6–2,4 mm lantanato/cerato per DC, toriato o lantanato per AC.

Saldatura a punti a resistenza (0.8 + 0.8 mm di acciaio dolce)

- Forza dell'elettrodo: 3–6kN.

- Corrente di saldatura: 7-12 il (macchina & dipendente dall'elettrodo).

- Tempo di saldatura: 200–600 ms (a seconda della frequenza e del programma di rete).

- Mantenere gli elettrodi: vestire i volti regolarmente; monitorare la dimensione della pepita tramite campionamento distruttivo/non distruttivo.

Saldatura laser (1.0 Calcio in acciaio da mm)

- Energia: 1–4 kW a seconda della velocità di marcia.

- Velocità: 1–5 m/min per lamiera sottile.

- Punto focale: 0.2–0,6 mm; garantiscono un'eccellente qualità dei bordi e un adattamento perfetto.

- Epurazione posteriore: argon 5–15 L/min per l'acciaio inossidabile per prevenire l'ossidazione.

FSW (pannelli in alluminio)

- Giri utensile: 800–2000 giri/min; traslazione 100–500 mm/min (compromesso tra velocità e calore).

- Utilizzare una piastra di supporto robusta; progettazione dell'utensile fondamentale per lamiere sottili per evitare difetti di affondamento.

Controllo della distorsione e del burn-through

- Utilizzare metodi a basso apporto di calore: TIG, mi ha pulsato, laser o FSW quando la distorsione o l'aspetto visivo sono critici.

- Saldatura a punto/salto: saldare 10–30 mm, saltare 10–30 mm, quindi tornare per colmare le lacune: questo limita l'accumulo di calore locale.

- Sequenza di equilibrio: saldare simmetricamente attorno alla parte e ai lati alternati. Per cuciture, passo indietro in segmenti brevi per controllare il restringimento.

- Bloccaggio & supporto: i morsetti rigidi e le barre di supporto in rame dissipano il calore e prevengono la bruciatura; il foglio di supporto sacrificale è efficace per parti molto sottili.

- Pre-piegare e sovracompensare: distorcere intenzionalmente leggermente in direzione opposta alla deformazione prevista in modo che la parte si rilassi secondo le specifiche dopo la saldatura.

- Utilizzare dissipatori di calore: i blocchi temporanei di rame o gli impianti raffreddati ad acqua nelle aree critiche riducono la ZTA e la deformazione.

Virata, suggerimenti per il fissaggio e l'allineamento

- Dimensione minima della virata: utilizzare piccole puntine, quanto basta per trattenere la parte, quindi terminare con saldature complete. Per fogli sottili utilizzare punte di 3–6 mm.

- Grazie ordine: posizionare puntine per ridurre al minimo gli spazi; non effettuare una virata eccessiva in quanto virate eccessive equivalgono a un eccessivo riscaldamento locale.

- Riscaldamento dell'apparecchio: se le parti si deformano frequentemente, prendere in considerazione dispositivi attivamente raffreddati ad acqua o cuscinetti in ceramica per controllare il flusso termico.

- Pallet a cambio rapido: per la produzione, dispositivi di progettazione che garantiscono un adattamento ripetibile e riducono al minimo il tempo di ciclo.

Materiali di consumo, utensileria & manutenzione

- Elettrodo & ragazzo che: per MIG/TIG mantenere pulite le punte di contatto e gli ugelli; sostituire le punte usurate: le punte usurate causano un'alimentazione del filo irregolare e archi incoerenti.

- Selezione del filo: abbinare la chimica del filo al metallo di base e alla finitura; mantenere le bobine asciutte.

- Medicazione degli elettrodi (RSW): ravvivare gli elettrodi di rame per correggere la geometria della faccia; gli elettrodi usurati riducono il contatto e aumentano il fabbisogno di corrente.

- Angolo della torcia & sporgere: mantenere una sporgenza costante per MIG (~10–20 mm tipico) e l'angolo corretto della torcia (10–20 °) per controllare la penetrazione e la forma del cordone.

10. Matrice di selezione del processo: Quando utilizzare quale metodo

| Processo di saldatura | Intervallo di spessore del foglio | Idoneità del materiale | Vantaggi principali | Applicazioni tipiche |

|---|---|---|---|---|

| GMAW / ME | 0.8 – 12 mm | Acciaio al carbonio, acciaio inossidabile, alluminio | Veloce, facile automazione, apporto termico moderato | Pannelli automobilistici, involucri industriali, cornici strutturali |

| GTAW / TIG | 0.5 – 6 mm | Acciaio inossidabile, alluminio, leghe di rame | Preciso, saldature pulite, schizzi minimi | Aerospaziale, assemblaggi di alta qualità, pannelli decorativi |

| Saldatura a punti a resistenza (RSW) | 0.5 – 3 mm | Acciaio al carbonio, acciaio inossidabile | Molto veloce, ripetibile, distorsione minima | Pannelli della carrozzeria automobilistica, produzione di elettrodomestici |

| Saldatura ad agitazione dell'attrito (FSW) | 1 – 12 mm | Alluminio, rame, magnesio | Saldatura allo stato solido, alta resistenza, bassa distorsione | Pannelli della fusoliera dell'aereo, scafi di navi, componenti aerospaziali |

| Saldatura del raggio laser (LBW) & Ibrido | 0.3 – 6 mm | Acciaio inossidabile, alluminio, acciaio ad alta resistenza | Penetrazione profonda, basso input di calore, ad alta velocità | Automobilistico, dispositivi medici, assemblaggi di precisione |

| Saldatura ad arco plasma (ZAMPA) | 0.5 – 6 mm | Acciaio inossidabile, leghe di nichel, titanio | Di alta qualità, arco controllato, ZTA stretta | Aerospaziale, nucleare, componenti ad alte prestazioni |

| Ossigeno, Brasatura, Saldatura | 0.1 – 3 mm | Rame, ottone, acciaio sottile, metalli rivestiti | A fuoco basso, Unirsi a metalli diversi, distorsione minima | HVAC, elettronica, oggetti decorativi |

11. Conclusione

Per saldare con successo la lamiera è necessario adattare la capacità del processo al materiale, esigenze comuni e produttive.

Le decisioni chiave riguardano Gestione del calore, adattamento congiunto, E Controllo del processo. Per volumi elevati con giunzioni a sovrapposizione semplici, saldatura a punti a resistenza è più economico.

Per cuciture cosmetiche e lavori di riparazione, TIG è preferito. Avanzato, produzione a bassa distorsione, laser O FSW potrebbe essere la scelta giusta. Convalidare sempre con coupon rappresentativi, controllare le variabili di saldatura, e implementare l'ispezione e il QA.

Domande frequenti

Qual è la lamiera più sottile che posso saldare??

Con la tecnica corretta (laser, TIG o MIG pulsato), lenzuola fino a 0.3–0,5 mm può essere saldato senza bruciatura. La saldatura a punti a resistenza funziona bene per giunti sovrapposti a ~0,6 mm per foglio.

Come posso ridurre la distorsione negli assiemi di lamiere saldate?

Ridurre al minimo l'apporto di calore (maggiore velocità di percorrenza, modalità pulsate), utilizzare sequenze di saldatura bilanciate, fissaggio robusto e saldatura a punti. Utilizzare barre di supporto e morsetti che fungano da dissipatori di calore.

Posso saldare metalli diversi (per esempio., acciaio all'alluminio)?

La saldatura per fusione diretta dell'acciaio con l'alluminio è problematica a causa della fragilità degli intermetallici. Le opzioni preferite sono brasatura, fissaggio meccanico, O unione allo stato solido (saldatura per attrito o tecnica di agitazione per attrito) con strati di transizione.

I rivestimenti come la zincatura impediscono la saldatura?

I rivestimenti complicano la saldatura: lo zinco vaporizza e può causare porosità e fumi tossici. Rimuovere il rivestimento nell'area di saldatura o utilizzare processi tolleranti ai rivestimenti (laser con estrazione) e utilizzare sempre l'aspirazione dei fumi e i DPI.

Quando dovrei scegliere FSW rispetto alla saldatura per fusione?

Utilizzo FSW per le leghe di alluminio dove è necessaria una distorsione minima, eccellenti proprietà meccaniche, e nessun riempitivo. FSW richiede l'accesso per l'utensile rotante lungo il giunto.