Introduzione

UN valvola di sicurezza è uno dei dispositivi di allevamento di pressione più cruciali nei sistemi industriali, Garantire un funzionamento sicuro rilasciando automaticamente la pressione in eccesso.

Senza sicurezza valvole, Industrie che gestiscono gas ad alta pressione, liquidi, o vapore: come petrolio e gas, generazione di energia, lavorazione chimica, e prodotti farmaceutici: affrontare un rischio elevato di guasto dell'attrezzatura, esplosioni, e perdite pericolose.

Le valvole di sicurezza sono più di semplici dispositivi meccanici; sono la salvaguardia finale Quando altri sistemi di controllo della pressione falliscono.

Secondo il NOI. Commissione per la sicurezza chimica (CSB), circa 20% di incidenti industriali nei sistemi di pressione sono collegati a meccanismi inadeguati per la pressione, sottolineando la loro importanza.

1. Cos'è una valvola di sicurezza?

UN valvola di sicurezza è un Dispositivo automatico per il relieve di pressione Progettato per aprire quando la pressione in un sistema supera un limite predeterminato, noto come il impostare la pressione, e di reclinare una volta che la pressione del sistema ritorna a un livello di sicurezza.

Agisce come il Ultima linea di difesa per proteggere le attrezzature, condutture, e personale dalle condizioni di sovrapressione, che altrimenti può portare a un guasto meccanico, esplosioni, o perdite di fluido pericoloso.

Caratteristiche chiave di una valvola di sicurezza:

- Funzionamento automatico: Non richiede alcun sistema di potenza esterna o controllo per funzionare.

- Risposta rapida: Si apre rapidamente quando la pressione supera i limiti di sicurezza.

- Autonomo: Resatte automaticamente dopo aver scaricato la pressione in eccesso.

Background storico:

Le prime valvole di sicurezza sono state introdotte nel 18th secolo Durante la prima era del motore a vapore per prevenire esplosioni di caldaia, che erano un rischio industriale comune.

I design moderni si sono evoluti per includere caricato a molla, Aperto pilota, e tipi di soffietti equilibrati, Catering a requisiti industriali complessi.

2. Principio di lavoro di una valvola di sicurezza

UN valvola di sicurezza funziona come un meccanismo di allevamento di pressione sicuro, L'apertura automatica quando la pressione in un sistema supera un predefinito impostare la pressione e chiudendo una volta che la pressione torna a un livello di sicurezza.

Il suo ruolo principale è prevenire i fallimenti catastrofici dei vasi di pressione, condutture, o attrezzatura scaricando il fluido in eccesso (gas, vapore, o liquido) all'atmosfera o in un outlet sicuro.

Il principio operativo è regolato da un delicato equilibrio tra la pressione del sistema, forze meccaniche (per esempio., tensione a molla o controllo pilota), e l'integrità della tenuta del sedile della valvola.

Meccanismi chiave di funzionamento

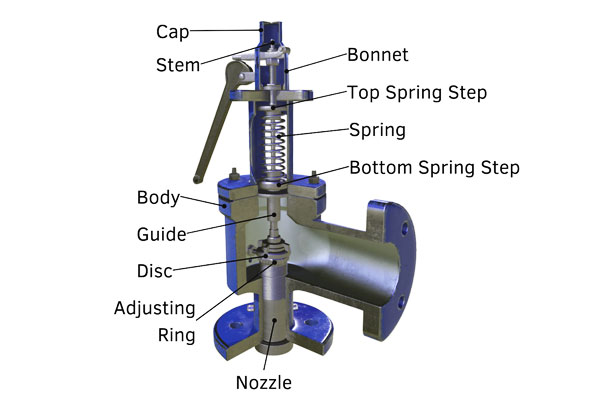

Il funzionamento di una valvola di sicurezza può essere diviso in Tre fasi-chiusura, apertura (sollevare), e risentire—Allora controllato da specifiche interazioni della forza e dinamica di pressione.

- Posizione chiusa: Un disco di tenuta si tiene contro un sedile da una molla o un peso, Pressione del sistema opposta.

La forza di chiusura (primavera/peso) è calibrato per bilanciare la pressione massima del sistema ammissibile (impostare la pressione). - Apertura (Azione pop): Quando la pressione del sistema supera la pressione impostata, La forza verso l'alto sul disco supera la forza di chiusura, Sollevare il disco per scaricare il fluido.

Per le valvole a molla, Questo si verifica improvvisamente (pop) Per ridurre al minimo l'accumulo di pressione. - Chiusura (Risentito): Mentre la pressione scende al Resattura di pressione (Impostare la pressione meno Blowdown), La forza di chiusura rientra il disco, Ripristino dell'integrità del sistema.

Parametri delle prestazioni chiave

- Impostare la pressione: La pressione calibrata a cui la valvola inizia a sollevare. Secondo Asme BPVCCCE A VIII, Questo è in genere impostato 10% Sopra il mawp (Pressione di lavoro massima consentita).

- Capacità di flusso: La velocità di scarico massima (per esempio., kg/h per vapore, SCFM per gas), determinato dalla dimensione dell'orifizio e dal differenziale di pressione. API 520 delinea i metodi di calcolo per la capacità di flusso richiesta.

- Tempo di risposta: Il tempo impiegato per l'apertura completa dopo aver superato la pressione impostata. In applicazioni critiche, tempi di risposta di <0.1 secondi sono essenziali.

- Resistenza alla contropressione: La capacità della valvola di mantenere l'accuratezza nonostante la pressione a valle. Disegni di miliari bilanciati sono utilizzati in ambienti ad alta back pressione.

3. Tipi di valvole di sicurezza

Le valvole di sicurezza sono classificate in base al loro meccanismo di attuazione, Caratteristiche del design, e applicazioni previste.

Ogni tipo è progettato per affrontare condizioni operative specifiche come l'intervallo di pressione, temperatura, e tipo fluido.

Valvole di sicurezza caricate a molla

Il design più comune, Le valvole di sicurezza caricate a molla utilizzano una molla compressa per tenere il disco della valvola contro il sedile.

Quando la pressione del sistema supera la pressione impostata, La forza supera la tensione di primavera, causando il sollevamento del disco e il rilascio del fluido.

- Caratteristiche & Applicazioni:

-

- Design semplice e compatto.

- Ampiamente usato in caldaie, compressori d'aria, e vasi di processo.

- Intervallo di pressione: 10 psi oltre 10,000 psi.

- Disponibile con diverse valutazioni a molla per abbinare pressioni di set variabili.

- Vantaggi: Facile da installare e mantenere, Affidabile sotto pressioni fluttuanti.

Valvole di sicurezza gestite dal pilota

Queste valvole utilizzano la pressione del sistema per aiutare l'operazione della valvola principale attraverso un valvola pilota, che controlla l'apertura della valvola principale.

- Caratteristiche & Applicazioni:

-

- Offerta sigillatura stretta e sono ideali per i sistemi che richiedono Alta pressione con perdite minime.

- Adatto per olio & Pipeline di gas, Sistemi di vapore ad alta capacità, e applicazioni criogeniche.

- Può gestire alta contropressione Meglio dei disegni a primavera.

- Vantaggi: Controllo preciso della pressione, dimensioni più piccole per la stessa capacità, Deviazione minima di pressione impostata.

Valvole di sicurezza termica

Progettato per proteggere i sistemi da dilatazione termica piuttosto che grandi eventi di sovrapressione.

Queste valvole si aprono quando la temperatura del fluido aumenta, causando l'accumulo di pressione dovuta a Espansione liquida in sistemi chiusi.

- Caratteristiche & Applicazioni:

-

- Comune dentro scaldabagni, Chiller, e scambiatori di calore.

- Capacità di scarico inferiore rispetto alle valvole di sicurezza convenzionali.

- Vantaggi: Efficace per piccoli sistemi con picchi di pressione termica localizzati.

Valvole di sicurezza soffiette bilanciate

Incorporare un elemento soffietto per contrastare l'effetto di contropressione Sul disco della valvola. Ciò garantisce prestazioni stabili e impedisce la deviazione della pressione impostata.

- Caratteristiche & Applicazioni:

-

- Utilizzato nei sistemi con Contra concorrenza variabile o elevata, ad esempio raffinerie, impianti chimici, E Linee vapore ad alta pressione.

- Può gestire fluidi corrosivi o tossici Se combinato con materiali speciali come Monel o Inconel.

- Vantaggi: Pressione di apertura costante, Protezione contro depositi corrosivi in primavera.

Valvole di sicurezza di sicurezza vs. Valvole di sollievo a pressione

- Valvole di sicurezza: Progettato per fluidi comprimibili (per esempio., vapore, gas, vapore). Essi Apri completamente a pressione impostata.

- Valvole di soccorso: Usato per fluidi incomprimibili (per esempio., liquidi). Si aprono gradualmente, consentendo il rilascio di fluido controllato.

- Valvole di sicurezza: Disegni ibridi che funzionano sia per gas che per liquidi.

4. Materiali e costruzione di valvole di sicurezza

Le prestazioni e l'affidabilità di una valvola di sicurezza sono fortemente influenzate dai materiali utilizzati nella sua costruzione.

Le valvole di sicurezza devono resistere alta pressione, temperature estreme, ambienti corrosivi, e ripetuta sollecitazione meccanica, tutto pur mantenendo sigillanti e reattività precisi.

La scelta dei materiali dipende da tipo fluido (gas, vapore, liquido), pressione operativa, intervallo di temperatura, e potenziale compatibilità chimica.

Materiali del corpo comune

Acciaio al carbonio (ASTM A216 WCB, A105):

- Ampiamente usato per Applicazioni per scopi generali come sistemi a vapore e condutture industriali.

- Buona forza e tenacità fino a ~ 425 ° C (800°F).

- Conveniente ma offerte Resistenza alla corrosione moderata.

Acciaio inossidabile (ASTM A351 CF8M, 304/316):

- Elevata resistenza a corrosione, ossidazione, e alte temperature (fino a 600°C / 1110°F).

- Preferito in chimico, petrolchimico, e industrie alimentari.

- 316 acciaio inossidabile, con molibdeno, fornisce una resistenza superiore a cloruri e ambienti acidi.

Sg Iron (Ferro grafite sferoidale / Ferro duttile):

- Combina una buona resistenza meccanica e resistenza agli shock.

- Comune dentro sistemi di media pressione, per esempio., Waterworks e HVAC.

Bronzo e ottone (ASTM B61, B62):

- Eccellente resistenza alla corrosione, soprattutto dentro applicazioni marine o acquatiche.

- Tipicamente usato in Basso- ai sistemi di media pressione E ambienti sanitari.

Leghe speciali (Monel, Inconel, Hastelloy, Titanio):

- Utilizzato per Condizioni di temperatura altamente corrosiva o estrema, ad esempio al largo, criogenico, o applicazioni di elaborazione dell'acido.

- Monel è altamente resistente a Acqua di mare e acido idrofluorico.

- Inconel può resistere alle temperature Sopra 1000 ° C. In vapore surriscaldato o sistemi di gas ad alta temperatura.

Materiali di rifinitura e sedile

- Sedili da metallo a metallo (Acciaio inossidabile, Stelliti):

-

- Adatto per vapore o gas ad alta temperatura applicazioni.

- Rivestimenti stellite (lega di cobalto-cromo) migliorare resistenza all'erosione e all'usura.

- Sigilli morbidi (PTFE, EPDM, Faston):

-

- Fornire sigillatura a tenuta di bolle per liquidi o gas a bassa pressione.

- Ideale per grado alimentare, farmaceutico, e industrie chimiche dove la perdita zero è fondamentale.

- Limitato a intervalli di temperatura più bassi (<200°C).

Componenti interni

- Primavera: Tipicamente fatto di acciaio inossidabile ad alta resistenza o Inconel per corrosione e resistenza al calore.

- Disco/plug: Acciaio inossidabile temprato o rivestito di stellite per durata sotto un impatto ripetuto.

- Soffietto (per valvole equilibrate): Prodotto da Incontro o acciaio inossidabile per resistere agli effetti di corrosione e di contropressione.

5. Standard chiave e certificazioni di valvola di sicurezza

Le valvole di sicurezza devono aderire a standard rigorosi per garantire l'affidabilità e la conformità:

- Caldaia asme & Codice della nave a pressione (Sezione I. & VIII)

- Standard API (API 520, API 526, API 527)

- ISO 4126 - Standard internazionali delle valvole di sicurezza

- Ped (Direttiva dell'attrezzatura a pressione, Unione Europea)

Il test coinvolge tenuta del sedile, impostare la verifica della pressione, Controlli di capacità di flusso, e misurazioni dei tempi di risposta.

6. Applicazioni delle valvole di sicurezza

Le valvole di sicurezza giocano a ruolo critico nella protezione delle attrezzature, personale, e l'ambiente prevenendo la sovrapressione in vari sistemi industriali.

La loro capacità di alleviare automaticamente la pressione in eccesso garantisce che i processi rimangano entro i limiti operativi sicuri, Ridurre il rischio di esplosioni, danno dell'attrezzatura, o perdite pericolose.

Industria del petrolio e del gas

- Protezione della pressione: Le valvole di sicurezza sono installate su sistemi di pipeline, separatori, e serbatoi di stoccaggio per prevenire aumenti di pressione causati da irregolarità operative o malfunzionamenti delle attrezzature.

- Piattaforme offshore e onshore: Utilizzato per proteggere le attrezzature di perforazione e i sistemi sottomarini, dove la sovrapressione può causare fallimenti catastrofici.

- Sistemi criogenici e lng: Valvole di sicurezza progettate per ambienti a bassa temperatura e ad alta pressione Garantire una gestione sicura dei gas liquefatti.

Generazione di energia

- Caldaie a vapore e turbine: Le valvole di sicurezza sono fondamentali in centrali elettriche, prevenire le esplosioni della caldaia e salvaguardare le turbine contro un'eccessiva pressione del vapore.

- Energia rinnovabile: In piante termiche solari, Le valvole di sicurezza proteggono i sistemi di fluidi di trasferimento di calore dal surriscaldamento e dalla sovrapressione.

Industrie chimiche e petrolchimiche

- Reattori e vasi a pressione: Le valvole di sicurezza proteggono i reattori chimici e le colonne di distillazione da reazioni in fuga o accumulo di pressione inaspettato.

- Fluidi pericolosi: Valvole costruite con materiali resistenti alla corrosione (per esempio., Monel, Hastelloy) sono usati per prodotti chimici aggressivi o tossici.

- Linee di processo: I sistemi di soccorso garantiscono la sicurezza durante le spalle a flusso improvviso o i blocchi.

Industrie alimentari e farmaceutiche

- Applicazioni sanitarie:Valvole di sicurezza igienica sono essenziali per le attrezzature per alimenti e bevande, Garantire il rispetto degli standard FDA ed EHEDG.

- Ambienti sterili: Le valvole di sicurezza nella produzione farmaceutica mantengono il controllo della pressione senza compromettere la sterilità del prodotto.

- Protezione a bassa pressione: Utilizzato nelle linee di elaborazione per aria compressa, CO₂, o sistemi di pastorizzazione.

Sistemi HVAC e idrici

- Caldaie riscaldanti: Le valvole di sicurezza impediscono esplosioni di caldaia o eventi di sovrapressione in sistemi HVAC commerciali e residenziali.

- Sistemi d'aria compressi: Proteggi i ricevitori d'aria e i compressori dall'accumulo di pressione causati dai guasti del regolatore.

- Waterworks municipali: Applicato in stazioni di pompaggio, scaldabagni, e impianti di desalinizzazione per proteggere dalle spese.

Applicazioni marine e offshore

- Spesa caldaie e motori: Le valvole di sicurezza sono essenziali sistemi di propulsione marina e linee di carburante per garantire il rispetto delle norme di sicurezza IMO.

- Piattaforme offshore: Protegge le attrezzature come i compressori, separatori, e sistemi di flaring del gas.

Macchinari energetici e industriali

- Turbine eoliche: I sistemi idraulici nelle turbine eoliche utilizzano le valvole di sicurezza per mantenere Pressione operativa sicura.

- Attrezzatura per impieghi pesanti: Le valvole di sicurezza sono utilizzate in presse idrauliche, compressori, e pompe per prevenire danni strutturali dovuti alla sovrapressione.

7. Vantaggi delle valvole di sicurezza

Le valvole di sicurezza sono componenti indispensabili nei sistemi industriali a causa delle loro capacità e vantaggi unici.

- Aiuto per pressione automatica e affidabile

Le valvole di sicurezza funzionano autonomamente senza la necessità di energia esterna o intervento manuale.

Rispondono istantaneamente alle condizioni di sovrapressione, Garantire una rapida protezione di attrezzature e personale. - Design del fallimento

Progettato come ultima linea di difesa, Le valvole di sicurezza sono predefinite in una posizione aperta quando la pressione del sistema supera il limite impostato, prevenire insufficienza catastrofica o esplosioni. - Versatilità in tutti i settori

Disponibile in vari design e materiali, Le valvole di sicurezza possono essere personalizzate per diversi supporti (gas, vapore, liquidi), temperature, pressioni, e ambienti corrosivi,

rendendoli adatti a settori come petrolio e gas, generazione di energia, lavorazione chimica, prodotti farmaceutici, e altro ancora. - Capacità di flusso elevato e controllo della pressione accurata

Progettato per gestire rapidamente grandi volumi di fluido, Le valvole di sicurezza mantengono le pressioni del sistema entro limiti sicuri, ridurre al minimo i tempi di inattività operativi e i danni alle attrezzature. - Durata e lunga durata di servizio

Costruito con materiali robusti e progettato per il ciclismo ripetitivo, Le valvole di sicurezza mantengono le prestazioni in periodi prolungati in condizioni operative difficili. - Facilità di manutenzione e test

Molte valvole di sicurezza possono essere testate e calibrate in situ, Ridurre i costi di manutenzione e consentire la manutenzione preventiva programmata per garantire la sicurezza continua. - Efficacia in termini di costi

Prevenendo danni alle attrezzature e costosi tempi di inattività a causa di incidenti di sovrapressione, Le valvole di sicurezza contribuiscono a risparmi significativi sul ciclo di vita dei sistemi industriali.

8. Dimensizzazione e selezione della valvola di sicurezza

La selezione e il dimensionamento della valvola di sicurezza corretta è un passo cruciale per garantire un'efficace protezione da sovrapressione nei sistemi industriali.

Una valvola di dimensioni improprie può non riuscire ad alleviare adeguatamente la pressione o causare perdite di prodotto non necessarie e tempi di inattività operativi.

Il processo prevede un'attenta considerazione dei parametri di sistema, Caratteristiche fluide, e standard normativi.

Fattori chiave che influenzano il dimensionamento della valvola di sicurezza

- Impostare la pressione

La pressione di apertura della valvola, o impostare pressione, deve essere selezionato in base alla massima pressione di lavoro ammissibile del sistema (MAWP).

Tipicamente, La pressione impostata è impostata su o leggermente sopra il mawp, Garantire che la valvola si attivi solo quando necessario per prevenire il danno. - Capacità di allevamento (Portata)

La valvola deve essere in grado di scaricare abbastanza fluido per ridurre la pressione del sistema in modo sicuro e rapido durante un evento di sovrapressione.

Questa capacità dipende dalla portata massima prevista durante le condizioni di soccorso, che può essere influenzato dal tipo di fluido (gas, vapore, o liquido), la sua temperatura, e pressione. - Proprietà fluide

Caratteristiche come la fase (liquido, gas, o vapore), densità, viscosità, temperatura, e la corrosività influenza la progettazione e il dimensionamento delle valvole.

Per esempio, Il vapore richiede calcoli di flusso diversi rispetto ai liquidi a causa della compressibilità. - Contropressione

La pressione a valle dell'uscita della valvola influisce sulle prestazioni della valvola.

Alcune valvole sono progettate per compensare la contropressione (Disegni a soffietti equilibrati), mentre altri possono richiedere aggiustamenti al dimensionamento o alla selezione. - Configurazione del sistema e margini di sicurezza

Le considerazioni includono possibili scenari che causano una sovrapressione (dilatazione termica, scarico bloccato, Esposizione al fuoco), e i margini di sicurezza vengono aggiunti alla capacità della valvola di ospitare le incertezze.

Metodi e standard di dimensionamento

I calcoli del dimensionamento per le valvole di sicurezza seguono metodi standardizzati definiti nei codici del settore come:

- API 520 / API 521

Fornisce formule e procedure dettagliate per il dimensionamento delle valvole di sicurezza per il gas, vapore, e servizio liquido, incorporare proprietà fluide, condizioni di scarico, e caratteristiche della valvola. - Codice di caldaia e recipiente di pressione ASME (BPVC), Vedendo VIII

Offre una guida per i dispositivi di soccorso della nave a pressione, Specificando le pressioni del set consentito, indennità di sovrapressione, e metodi di dimensionamento. - ISO 4126

Standard internazionale per dispositivi di sicurezza per protezione contro la pressione eccessiva.

Considerazioni sulla selezione della valvola

- Tipo di valvola e compatibilità del servizio

Seleziona i tipi di valvole adatti alla fase fluida e all'ambiente operativo (per esempio., Valvole a operazione pilota ad alta capacità, Caricato a molla per semplicità). - Compatibilità dei materiali

Abbina i materiali di costruzione della valvola ai fluidi chimica e temperatura. - Condizioni operative

Tenere conto della temperatura estremi, frequenza ciclistica, e potenziale contropressione. - Certificazione e conformità

Garantire che la valvola soddisfi tutti i codici del settore e le specifiche dei clienti pertinenti.

9. Fai fallimenti comuni e manutenzione delle valvole di sicurezza

La valvola di sicurezza svolge un ruolo fondamentale nella sicurezza industriale, Ma la loro efficacia dipende dalla adeguata manutenzione e dall'identificazione tempestiva di potenziali guasti.

Failuti comuni della valvola di sicurezza

- Corrosione e degrado del materiale

Esposizione a sostanze chimiche aggressive, umidità, e le alte temperature possono causare corrosione o erosione di componenti della valvola come la sede della valvola, disco, molle, e corpo.

Questo porta a perdite, sigillatura impropria, e perdita di integrità della valvola. - Valvola attaccata o inceppamento

Depositi di sporcizia, scala, oppure particelle estranee possono accumularsi nel sedile della valvola o nelle parti in movimento, causando l'erba della valvola in posizione aperta o chiusa.

Ciò può comportare l'apertura durante la sovrapressione o la perdita continua. - Calibrazione impropria e impostare la deriva della pressione

Col tempo, L'affaticamento a molla o l'usura meccanica possono alterare la pressione impostata, causando l'apertura della valvola a pressioni errate.

Questo mina la funzione di sicurezza aprendo troppo presto (causando versioni inutili) o troppo tardi (Danni alle attrezzature che rischiano). - Danno a sedile e sigillo

I cicli di apertura e chiusura ripetuti possono logorare il sedile della valvola e le guarnizioni, compromettendo la capacità della valvola di formare una tenuta stretta e portando a perdite. - Effetti di contropressione

La contropressione eccessiva o fluttuante nella linea di scarico può influire sul funzionamento della valvola, potenzialmente causando apertura prematura o mancato rispetto correttamente. - Guasti meccanici

Sorgenti rotte, dischi piegati, o gli steli danneggiati causati da affaticamento meccanico o maltrattamento possono rendere la valvola inoperativa.

Pratiche di manutenzione per valvola di sicurezza

- Ispezione e test regolari

Test periodici delle prestazioni (per esempio., Test pop) dovrebbe essere condotto per verificare la pressione impostata, risentito, e capacità di flusso.

Molti standard raccomandano intervalli di test basati sulla criticità operativa, tipicamente annualmente o biennale. - Pulizia e rimozione dei detriti

Pulire i componenti interni e garantire che il sedile della valvola e il disco siano privi di depositi aiuta a prevenire l'adesione e le perdite. - La sostituzione della molla e del sigillo

Le molle devono essere ispezionate per corrosione o perdita di tensione e sostituite se necessario.

Sigilli e sedili richiedono ispezioni e ristrutturazioni o sostituzione regolari per mantenere la tenuta. - Regolazione della calibrazione

Ricalibrare la valvola alla pressione impostata corretta garantisce un funzionamento preciso e la conformità ai requisiti di sicurezza del sistema. - Lubrificazione delle parti in movimento

La corretta lubrificazione riduce l'usura e l'attrito nei meccanismi delle valvole, Migliorare la reattività e la longevità. - Documentazione e tenuta dei registri

Mantenere registri dettagliati delle ispezioni, test, riparazioni, e la sostituzione è essenziale per la conformità normativa e la manutenzione predittiva.

10. Confronto con altre valvole

Le valvole di sicurezza sono dispositivi specializzati progettati esplicitamente per la protezione da sovrapressione, Ma condividono alcune somiglianze funzionali con altri tipi di valvole come le valvole di soccorso, Valvole di controllo, e valvole di spegnimento.

Comprendere queste differenze aiuta a chiarire i loro ruoli unici nei sistemi industriali.

| Caratteristica | Valvola di sicurezza | Valvola di soccorso | Valvola di sicurezza | Valvola di controllo |

| Funzione primaria | Rapido, Apertura completa per alleviare la pressione di emergenza | Rilascio graduale della pressione, Principalmente per liquidi | Aiuto di emergenza per gas e liquidi | Regolare il flusso, pressione, o temperatura |

| Modalità operativa | Si apre rapidamente alla pressione impostata (azione pop) | Si apre proporzionalmente all'aumentare della pressione | Si apre completamente o gradualmente a seconda del sistema | Modula continuamente durante il normale funzionamento |

| Fluido tipico | Gas, vapore | Liquidi | Gas e liquidi | Gas e liquidi |

| Capacità di flusso | Alto, senza restrizioni durante l'emergenza | Moderare, Flusso controllato | Alto o controllato a seconda del design | Controllato, Flusso preciso |

| Blowdown | Blowdown definito per prevenire le chiacchiere della valvola | Minimo o regolabile | Blowdown variabile | Non applicabile |

| Ruolo del fallimento | Dispositivo di sicurezza critico, fallisce | Non principalmente un dispositivo difettoso | Funge da dispositivo di sicurezza per liquidi e gas | Non progettato per la sicurezza di emergenza |

| Applicazioni tipiche | Caldaie a vapore, Pipeline di gas | Sistemi idraulici, condutture liquide | Lavorazione chimica, olio & sistemi liquidi a gas | Controllo dei processi in tutti i settori |

| Standard di progettazione | ASME Sezione I. & VIII, API 526 | API 520, API 526 | ASME, API | Isa, IEC, API |

11. Conclusione

Valvole di sicurezza Sono componenti critici per garantire il funzionamento sicuro e affidabile dei sistemi industriali.

Prevenendo automaticamente la sovrapressione, Proteggono le attrezzature, personale, e l'ambiente.

Con le esigenze industriali in evoluzione, come Pressioni operative più elevate, automazione, e regolamenti di sicurezza più rigorosi—Il design e manutenzione della valvola di sicurezza rimangono una pietra miliare dell'ingegneria moderna.

QUESTO: Soluzioni di fusione delle valvole ad alta precisione per applicazioni esigenti

QUESTO è un fornitore specializzato di servizi di fusione delle valvole di precisione, Fornire componenti ad alte prestazioni per le industrie che richiedono affidabilità, Integrità della pressione, precisione dimensionale.

Dalle getti grezzi ai corpi e ai gruppi di valvole completamente lavorati, QUESTO Offre soluzioni end-to-end progettate per soddisfare severi standard globali.

La nostra esperienza di fusione della valvola include:

Colata di investimento per i corpi delle valvole & Ordinare

Utilizzo della tecnologia di fusione di cera perduta per produrre geometrie interne complesse e componenti della valvola a tolleranza stretta con eccezionali finiture superficiali.

Colata in sabbia & Casting per stampo a conchiglia

Ideale per corpi di valvola medio -grande, Flange, e bonnet: offrire una soluzione economica per applicazioni industriali robuste, compreso l'olio & Gas e generazione di energia.

Macchinatura di precisione per adattamento della valvola & Integrità del sigillo

MACCHINAZIONE DEL CNC dei sedili, discussioni, e le facce di sigillatura assicurano che ogni parte del cast soddisfi i requisiti di prestazioni dimensionali e di tenuta.

Gamma di materiali per applicazioni critiche

Da acciai inossidabile (CF8/CF8M/CF3/CF3M), ottone, ferro duttile, ai materiali duplex e di alto livello, QUESTO Forniture Valve Castings costruiti per funzionare in corrosivo, alta pressione, o ambienti ad alta temperatura.

Se hai bisogno di valvole a farfalla personalizzate, valvola di sicurezza, valvole globali, valvole a saracinesca, o produzione ad alto volume di getti di valvole industriali, Questo è il tuo partner di fiducia per precisione, durabilità, e garanzia di qualità.

Domande frequenti

Cosa causa chiacchiere della valvola di sicurezza?

Chiacchiere (Apertura/chiusura rapida) è causato da sottodimensionali, Contra concorrenza eccessiva, o caduta di pressione di ingresso. Può danneggiare la valvola e il sistema, Richiedere re-dimensionamento o regolazioni dell'installazione.

In che modo la contropressione influisce su una valvola di sicurezza?

Valvole sbilanciate Esperienza imposta la deriva della pressione (± 1% per 10% contropressione). Valvole equilibrate (con soffietto) contrastare questo, Mantenere l'accuratezza.

Qual è la differenza tra una valvola di sicurezza e un disco di rottura?

Le valvole di sicurezza sono riutilizzabili e regolabili, mentre i dischi di rottura sono un tempo usi (scoppio a PS) e gestire pressioni più elevate. Sono spesso usati insieme per la ridondanza nei sistemi critici.