1. Introduzione

Saldatura laser contro Saldatura MIG è un argomento fondamentale nella produzione moderna, Laddove le tecnologie unite influiscono direttamente sull'integrità strutturale, Efficienza della produzione, e affidabilità del prodotto a lungo termine.

Dall'aerospaziale e automobilistico a dispositivi medici e macchinari pesanti, La saldatura è al centro della produzione di massa e della fabbricazione ad alta precisione.

L'articolo mira a presentare un completo, Confronto multi-persistente di Saldatura laser vs mig saldatura.

Esaminare i loro principi di lavoro, prestazioni tecniche, costi, sicurezza, compatibilità dei materiali, e idoneità per varie applicazioni.

2. Cos'è la saldatura MIG (Saldatura ad arco gas-metallo – GMAW)?

Saldatura MIG è un processo di saldatura ad arco consolidato che utilizza un Elettrodo di filo consumabile alimentato continuamente e un gas inerte o semi-inerte di protezione per proteggere la piscina di saldatura dalla contaminazione atmosferica.

Principio di funzionamento:

Il processo inizia quando un L'arco elettrico è colpito tra l'elettrodo del filo e il materiale di base.

Il calore dell'arco - che si lancia da 3000 ° C a 6.000 ° C - melt sia il filo che il metallo di base, Formare un pool di saldatura fusa.

IL Gas di protezione, in genere una miscela di argon e co₂ o argon puro, sposta l'aria ambiente per prevenire l'ossidazione, porosità, e contaminazione.

Componenti del sistema chiave:

- Fonte di energia: Tensione tipicamente costante (Cv) con uscite di 18-30 V e 50–350 A.

- Alimentatore di filo: Alimenta l'elettrodo a una velocità controllata (2–20 m/i).

- Pistola di saldatura: Contiene la punta di contatto e fornisce sia il filo che il gas di protezione.

- Fornitura di gas: Fornisce gas di protezione a una portata di ~ 15-20 L/min.

Attributi di processo:

- Filler Metal: Fornito dal filo stesso, contribuendo alla deposizione.

- Stabilità dell'arco: Facile da iniziare e mantenere, Anche per saldatori meno esperti.

- Idoneità: Ideale per la saldatura acciaio al carbonio, acciaio inossidabile, e alluminio con spessori che vanno da 1 mm a 25 mm.

Vantaggi della saldatura MIG

- Accessibile intuitivo e operatore

- Alti tassi di deposizione e velocità di saldatura più veloci

- Attrezzatura e configurazione economiche

- Versatilità nei materiali e negli spessori

- Saldatura continua con interruzioni minime

- Buona forza di saldatura con finitura estetica accettabile

- Alta compatibilità con automazione e robotica

- Forti prestazioni in condizioni di esterno e campo

3. Cos'è la saldatura laser?

Saldatura laser è un alta precisione, ad alta densità di energia Processo di fusione che utilizza un raggio laser concentrato per sciogliere e unirsi ai materiali.

A differenza di MIG, Non richiede contatto fisico o filo di filler, Sebbene possa essere utilizzato con il metallo di riempimento in casi specializzati.

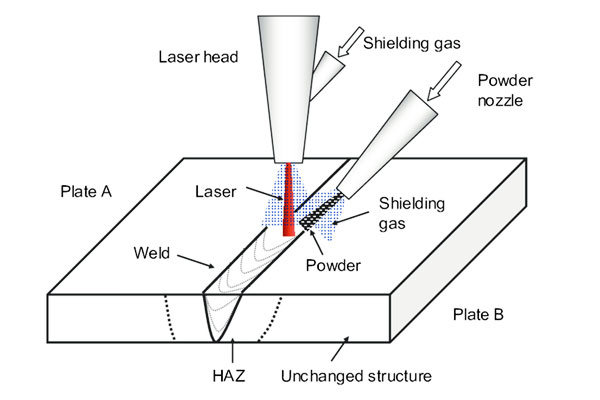

Principio di funzionamento:

UN raggio laser focalizzato, spesso con un diametro piccolo come 0.1 mm, colpisce il pezzo, riscaldandolo rapidamente al di sopra del suo punto di fusione.

A densità di potenza superiori a 10⁶ w/cm², Il laser crea un file Effetto del buco della serratura, Abilitare in profondità, saldature strette con ingresso di calore minimo.

La solidificazione è estremamente veloce, Ridurre la distorsione e lo stress residuo.

Tipi laser comunemente usati:

- Laser a fibra: Efficiente e robusto, con poteri di 500 In questo 10+ kW.

- Laser a disco: Eccellente qualità del raggio e stabilità energetica.

- Laser a CO₂: Utilizzato per sezioni più spesse ma meno efficienti per i materiali riflettenti.

Consegna e controllo del raggio:

Le travi laser vengono consegnate tramite fibra ottica o specchi, guidato da Sistemi CNC O braccia robotiche.

I sensori e i sistemi di feedback avanzati sono spesso integrati per Monitoraggio dei processi in tempo reale e controllo adattivo.

Attributi di processo:

- Filler Metal: Opzionale; in genere un processo di fusione.

- Velocità di saldatura: Può superare 10 m/min in configurazioni ad alta velocità.

- Idoneità: Eccezionale per acciaio inossidabile a calibro sottile, titanio, leghe di nichel, e metalli dissimili: comune in aerospaziale, automobilistico, ed elettronica industrie.

Vantaggi della saldatura laser

- Precisione eccezionale e una zona minima colpita dal calore (HAZ)

- Capacità ad alta velocità e ad alto rendimento

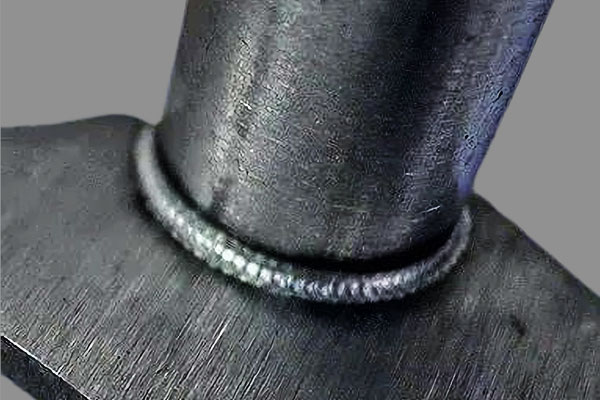

- Penetrazione profonda e perle di saldatura stretta

- Qualità della saldatura superiore e estetica pulita

- Alto potenziale di automazione e integrazione

- Utilizzo di consumo ridotto e rifiuti inferiori

- Versatilità nei materiali e tipi di giunti

4. Analisi tecnica comparativa della saldatura laser vs mig saldatura

Comprendere le differenze tecniche fondamentali tra Saldatura laser contro Saldatura MIG è essenziale per ottimizzare la qualità della saldatura, prestazione, e idoneità per applicazioni industriali specifiche.

Questa sezione confronta le due tecniche attraverso le metriche tecniche chiave:Ingresso di calore, qualità della saldatura, e precisione—Perisci una visione completa delle loro prestazioni in diversi scenari di produzione.

Ingresso di calore e penetrazione

Saldatura MIG:

La saldatura MIG implica in genere Ingresso di calore più elevato A causa dell'arco relativamente ampio e della velocità di raffreddamento più lenta. Questo più ampio profilo termico:

- Porta a zone più grandi colpite dal calore (HAZ).

- Aumenta il rischio di distorsione E tensione residua, Soprattutto nei materiali sottili.

- Fornisce penetrazione moderata, tipicamente fino a 6–12 mm In un unico passaggio a seconda della progettazione di corrente e articolazione.

Saldatura laser:

La saldatura laser genera un file focalizzato, raggio ad alta densità di energia che crea un buco della serratura effetto, Fornire energia intensa in una piccola area:

- Profondità di penetrazione di fino a 25 mm in un unico passaggio sono realizzabili con laser in fibra ad alta potenza.

- Si traduce HAZ minima, deformazione ridotta, E Controllo termico stretto, particolarmente critico nella produzione di precisione.

- L'ingresso di calore è in genere 3–10 volte inferiore della saldatura MIG per la stessa penetrazione, Migliorare l'integrità metallurgica.

In sintesi: La saldatura MIG è meglio per colmare grandi lacune o creare materiale, mentre la saldatura laser è ideale per la profondità, stretto, saldature a bassa distorsione.

Qualità della saldatura e proprietà meccaniche

Saldatura MIG:

- Resistenza alla trazione: Dipende fortemente dal materiale di riempimento e dai parametri di saldatura. Spesso leggermente più basso del metallo di base a causa di diluizione e porosità.

- Porosità e schizzi: Problemi comuni causati da incoerenze di gas o contaminazione.

- Zona influenzata dal calore (HAZ): Può essere ampio e alterato microstrutturale, potenzialmente riducendo la vita a fatica.

Saldatura laser:

- Qualità di fusione superiore con porosità minima quando il processo è ottimizzato.

- Maggiore resistenza alla trazione E resistenza alla fatica A causa di haz stretto e solidificazione rapida.

- Eccellente controllo metallurgico, Soprattutto quando salda i metalli diversi o reattivi (per esempio., Di, Ni leghe).

Precisione e controllo

Saldatura MIG:

- L'operazione manuale e semiautomatica è comune, con precisione posizionale dipendente dall'abilità dell'operatore.

- Capacità limitata di gestire tolleranze strette O Lacune a livello di micron.

- Tollerante all'imperfetto adattamento dell'articolazione, rendendolo adatto per applicazioni strutturali.

Saldatura laser:

- Offerte Controllo a livello di micron Oltre la posizione della saldatura e la profondità di penetrazione.

- Si integra perfettamente con CNC e automazione robotica, abilitando ripetibili, produzione ad alta velocità.

- Può saldare spazi piccoli come 0.1 mm, o anche no-gap giunti di testa in configurazioni ad alta precisione.

- Meno perdonante per le lacune articolari o il disallineamento se non integrati con filo di filler.

5. Considerazioni sui costi della saldatura laser vs mig saldatura

In questa sezione, Esaminiamo le implicazioni finanziarie di entrambi i processi attraverso gli investimenti iniziali, Costi operativi, e ritorno sugli investimenti (ROI).

Investimento iniziale

Saldatura laser i sistemi richiedono a Costo iniziale significativamente più elevato, in gran parte a causa di:

- Fonti laser di precisione (fibra, CO₂, Laser a disco).

- Ottica di consegna trave e sistemi di controllo.

- Infrastruttura di sicurezza, compreso recinti laser e interblocchi.

- Integrazione con CNC o piattaforme robotiche.

Benchmark dei costi: Una cella di saldatura laser industriale standard può variare $120,000 A $500,000, A seconda della capacità di potenza, Livello di automazione, e accessori.

Saldatura MIG, al contrario, è molto più economico da distribuire:

- Le configurazioni MIG manuali di base possono iniziare $2,000 A $10,000.

- Anche le celle MIG completamente automatizzate superano raramente $80,000, tra cui robotica e infissi.

Questa disparità rende la saldatura MIG molto più accessibile per imprese da piccole a medie dimensioni o per progetti con capitale limitato.

Costi operativi e di manutenzione

La saldatura laser può ridurre i rifiuti operativi, Ma la sua manutenzione è più impegnativa:

- Pulizia delle lenti e sostituzione ottica sono di routine e costosi.

- Laser ad alta energia consumare elettricità sostanziale, in particolare nelle operazioni continue.

- Gli operatori richiedono formazione specializzata Per gestire le impostazioni di potenza laser, procedure di sicurezza, e diagnostica del sistema.

Al contrario, Caratteristiche di saldatura MIG:

- Costi di consumo inferiori, con filo prontamente disponibile e gas di protezione.

- Manutenzione di routine limitata a Sostituzione della torcia, pulizia degli ugelli, E Regolazioni di alimentazione del filo.

- Ampia familiarità del tecnico, che riduce i costi del lavoro e minimizza gli investimenti di formazione.

Snapshot operativa:

- Sostituzione ottica laser può costare $1,000- $ 5.000 per ciclo.

- MIG materiali di consumo in genere corri $0.10- $ 0,30 per contatore di saldatura, A seconda del materiale e della miscela di gas.

Ritorno sull'investimento (ROI)

Offerte di saldatura laser valore a lungo termine In applicazioni ad alto volume e precisione critica:

- Velocità di saldatura elevate e rielaborazioni minime migliorano.

- La qualità costante riduce i costi correlati al difetto.

- Integrazione senza soluzione di continuità con sistemi di controllo di qualità automatizzati massimizza l'efficienza.

Nel industria automobilistica, La saldatura laser può ridurre i tempi di montaggio totale fino a 60% Per applicazioni vuote su misura, compensando il suo costo iniziale più elevato all'interno 1–2 anni Nella produzione ad alto volume.

Saldatura MIG, Nel frattempo, consegna ROI più veloce per fabbricazione generale:

- Ideale per Produzione di volumi a bassa a mezza o servizi di riparazione e manutenzione.

- Tempo minimo di installazione e supporto flessibile di fissaggio economico a breve termine.

- Il ROI è spesso realizzato in Sotto 6 mesi per configurazioni manuali o semi-automatizzate.

6. Intervallo di idoneità e spessore del materiale

La selezione della tecnica di saldatura appropriata dipende fortemente dal tipo di materiale e dal suo spessore.

La saldatura laser contro la saldatura MIG mostra diversi livelli di efficacia tra le vari metalli e le categorie di spessore.

In questa sezione, Valutiamo le loro prestazioni in base alla compatibilità dei materiali, Sensibilità metallurgica, e requisiti strutturali.

Compatibilità dei materiali

Saldatura laser

La saldatura laser eccelle con metalli che hanno un'elevata riflettività e conducibilità termica, a condizione che vengano applicati il tipo di laser e i parametri corretti. I materiali comunemente usati includono:

- Acciai inossidabili (per esempio., 304, 316, 2205 duplex): Risultati eccezionali con una distorsione minima.

- Alluminio leghe (per esempio., 6061, 7075): Richiede un controllo preciso dei parametri a causa dell'elevata riflettività e rischio di porosità.

- Titanio leghe: Eccellente qualità della saldatura per uso aerospaziale e medico.

- Leghe a base di nichel (per esempio., Inconel): La stretta Haz di Laser aiuta a preservare l'integrità meccanica.

La saldatura laser è particolarmente adatta a leghe non ferrose e ad alte prestazioni, dove la precisione e il controllo metallurgico sono essenziali.

Saldatura MIG

La saldatura mig è più versatile attraverso acciai lievi, Acciadi di carbonio, e alluminio, con meno enfasi sulla precisione ma una maggiore flessibilità nella fabbricazione generale. I materiali comuni includono:

- Acciaio al carbonio: Ideale per componenti strutturali e pesanti.

- Alluminio: Richiede una pistola a bobina o un sistema push-pull e un gas ricco di argon.

- Acciaio inossidabile: Realizzabile ma con un HAZ più ampio e potenziale ossidazione.

MIG è generalmente più tollerante alle condizioni di superficie come la scala del mulino, ruggine, o olio, rendendolo adatto a all'aperto, riparazione, e pesante fabbricazione ambienti.

Capacità di intervallo di spessore

Saldatura laser

La saldatura laser è altamente efficace nel spessore da sottile a moderato allineare. Le capacità tipiche includono:

- Sezioni sottili (0.2 mm a 3 mm): Penetrazione eccezionale senza ustioni.

- Sezioni moderate (fino a 8-10 mm): Richiede laser a più passaggi o ad alta potenza.

- Sezioni spesse (>10 mm): Fattibile con tecniche ibride specializzate o oscillazione del raggio.

Perché l'energia laser è altamente concentrata, le saldature sono profondo e stretto, che riduce al minimo la distorsione del calore e riduce la post-elaborazione.

Saldatura MIG

La saldatura MIG copre una gamma più ampia di spessori del materiale, particolarmente nel categorie da medio a spesso:

- Indicatore sottile (<1 mm): Impegnativo a causa dell'accumulo di calore; Rischio di ustioni.

- Materiali da moderati a spessi (2 mm a 25 mm e oltre): Alti tassi di deposizione e capacità multi-pass lo rendono ideale per le saldature di grandi dimensioni.

A differenza della saldatura laser, Me il gelato scommesse per Gap Bridging e maneggevolezza Variazioni in Adattamento congiunto, Soprattutto quando le tolleranze non sono strettamente controllate.

Saldatura materiali diversi

Quando si tratta di Unirsi a metalli diversi, La saldatura laser offre un vantaggio significativo. Suo Ingresso di calore localizzato riduce al minimo la formazione di composti intermetallici e consente l'adesione a materiali come:

- Acciaio inossidabile in acciaio al carbonio

- Titanio a rame o alluminio (con interlayer)

- Leghe di nichel in acciaio

Saldatura MIG, d'altra parte, lotte con materiali diversi a causa delle differenze nelle temperature di scioglimento, Tassi di espansione termica, e incompatibilità metallurgica.

Mentre i fili di riempimento speciali possono aiutare, La resistenza meccanica e la resistenza alla corrosione possono essere compromesse.

7. Applicazioni industriali

Saldatura laser

- Aerospaziale: Linee di carburante, Alloggi per sensori

- Medico: Impianti ortopedici, casi di pacemaker

- Elettronica: Schede batteria, Cavi del sensore

- Automotive: Spazi vuoti salvati su misura, Componenti EV

Saldatura MIG

- Costruzione: Travi, colonne, infrastruttura

- Costruzione navale: Placcatura dello scafo, paratie

- Macchinari pesanti: Cornici, caricatori, secchi

- Riparazione e fabbricazione: Negozi e garage generali

8. Saldatura laser vs mig saldatura tavolo di riepilogo comparativo

| Criteri | Saldatura laser | Saldatura MIG (GMAW) |

|---|---|---|

| Tipo di processo | Saldatura di fusione mediante raggio laser concentrato | Saldatura ad arco utilizzando filo di consumo e gas di protezione |

| Apporto di calore | Basso e altamente localizzato | Zona ad alta e più ampia colta |

| Penetrazione | Profondo, saldature strette; Rapporto di aspetto elevato (fino a 10:1) | Da moderato a profondo, saldature più larghe; proporzioni più basse |

Velocità di saldatura |

Molto alto (fino a 60 mm/s) | Moderare (10–30 mm/s a seconda della configurazione) |

| Precisione e controllo | Precisione eccezionale; Ideale per micro-merda | Meno preciso; Adatto per la fabbricazione generale |

| Compatibilità dell'automazione | Facilmente integrato con robotica e CNC | Compatibile ma meno adattabile all'automazione ad alta velocità |

| Idoneità del materiale | Ideale per il calibro sottile, riflessivo, e metalli diversi | Meglio per metalli ferrosi/non ferrosi di media spessore |

Intervallo di spessore |

<0.5 MM a ~ 6 mm (senza riempitivo); fino a 10 mm con ibrido/riempitivo | 1 mm a >25 mm (Multi-Pass possibile) |

| Qualità della saldatura | Elevata finitura superficiale, distorsione minima, bassa porosità | Qualità moderata; più schizzi e Haz più grande |

| Materiali di consumo | Minimo (gas inerte; Filler opzionale) | Elettrodo a filo e gas di protezione richiesti continuamente |

| Impostare & Tempi di inattività | Configurazione più lunga, Allineamento preciso critico | Rapidamente da impostare e regolare; tollerante alle piccole varianti di superficie |

| Costo iniziale dell'attrezzatura | Alto (100K - 500k USD a seconda del sistema) | Moderare (5K -50K USD per configurazioni industriali) |

Costo operativo |

Inferiore nel tempo in applicazioni ad alto volume | Più alto a causa dell'uso e della manutenzione di consumo |

| Esigenze di manutenzione | Pulizia dell'ottica, allineamento del raggio | Abbigliamento torcia, pulizia degli schizzi, Sostituzione frequente di punta/ugello |

| Requisiti di formazione | Alto; Richiede la sicurezza del laser e la conoscenza del controllo di precisione | Moderare; più facile addestrare operatori generali |

Considerazioni sulla sicurezza |

Richiede recinti laser, DPI, e sistemi di sicurezza di classe 1 | Richiede l'estrazione di fumi, protezione per gli occhi, e gestione del gas |

| Applicazioni | Aerospaziale, Automotive EV, medico, elettronica | Costruzione, costruzione navale, telaio automobilistico, Riparazione generale |

| Ritorno sull'investimento (ROI) | ROI elevata nella produzione di massa di precisione | ROI elevato in strutturale, fabbricazione su larga scala |

| Impatto ambientale | Fumi inferiori, rumore minimo, Efficienza energetica ad alto rendimento | Emissioni più elevate, più sprechi di calore, Operazione più forte |

9. Conclusione

Nel paesaggio in evoluzione della produzione moderna, la scelta tra saldatura laser vs mig saldatura non è binario ma strategico.

La saldatura laser offre precisione senza pari, ripetibilità, e velocità, rendendolo l'opzione preferita per alto valore, Industrie ad alto volume.

Saldatura MIG, Nel frattempo, rimane indispensabile per la sua versatilità, convenienza, e facilità di distribuzione.

Comprendendo i punti di forza e i limiti di ciascun metodo - e allineandoli con obiettivi operativi, i produttori possono prendere decisioni informate che massimizzano la qualità, efficienza, e ritorno sugli investimenti.

QUESTO è la scelta perfetta per le tue esigenze di produzione se hai bisogno di alta qualità saldatura servizi.

Riferimento all'articolo: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/