1. Introduzione

Una valvola a sfera a porta completa presenta una sfera con un diametro della porta pari al diametro della pipeline interna.

Quel design elimina una restrizione di flusso sulla valvola, ridurre al minimo la caduta di pressione, Ridurre l'erosione, e consentire il suonatore di suoneria.

A causa di questi vantaggi sono ampiamente usati nell'olio & gas, petrolchimico, acqua, sistemi farmaceutici e di alta purezza.

I compromessi hanno dimensioni e peso leggermente maggiori, e costi più elevati rispetto alle valvole a porte ridotte, ma in molte applicazioni industriali i benefici operativi superano il costo incrementale.

Questo articolo analizza le valvole a sfera a portata completa da tecnico, produzione, Prospettive operative e di approvvigionamento e include una guida basata sui dati per la selezione e le specifiche.

2. Cos'è una valvola a sfera a portata intera?

UN a tutto porto (aka full-bore) valvola a sfera è una valvola a un quarto di svolta la cui palla porta (L'apertura attraverso la palla) è lo stesso diametro nominale delle tubazioni in cui è installato.

In altre parole, La valvola introduce Nessuna restrizione intenzionale nell'area del flusso del tubo quando completamente aperto.

Punti tecnici chiave

- Portava l'uguaglianza: Per una valvola a portata intera correttamente specificata l'orifizio a sfera ≈ il diametro interno del tubo (ID).

Questo contrasta con a porto ridotto (o Bore ridotto) Valvola a sfera il cui foro è più piccolo dell'ID della pipeline. - Conseguenza idraulica: Perché l'area del flusso non è ridotta, una valvola a portata intera ha caduta di pressione minima e un CV molto vicino al tubo dritto CV per le stesse dimensioni nominali.

- Sinonimi: porta completa = foro completo; A volte i produttori usano la "porta completa" anche quando il foro è frazionalmente più piccolo - confermano sempre il diametro interno effettivo o la curva CV.

3. Progetto & Componenti interni della valvola a sfera a porta completa

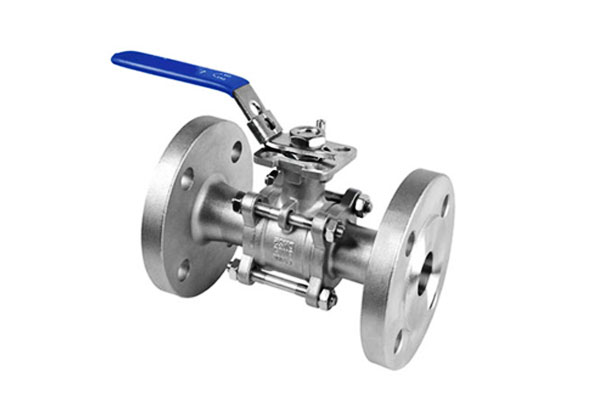

Componenti tipici della valvola a sfera a portata piena:

- Corpo / Bonnets: Monopezzo, due pezzi, disegni a tre pezzi o divisioni.

Due- e i disegni a tre pezzi facilitano la manutenzione e la sostituzione degli interni senza rimuovere la valvola dalla linea. - Palla (elemento di chiusura sferica): Sfera full-bore; Precision Lappato per sedersi. Finitura superficiale e facce dura (per esempio., cromatura, Stelliti) Utilizzato per la resistenza all'abrasione.

- Sedili: Sigillare la palla; I materiali vanno da PTFE e PEEK a progetti di sedili metallici per alta temperatura o servizio abrasivo.

- Gambo: Trasmette la coppia di attuazione; Contiene l'imballaggio per evitare perdite.

- Sigilli & imballaggio: O-ring, PTFE rinforzato, Seal di grafite o metallo a seconda della temperatura/chimica.

- Connettori finali: Flange (ANSI/ASME, DA), butt-weld, socket-weld, filettato (TNP, BSP), Tri-clamp a presa o sanitaria.

- Interfaccia dell'attuatore: ISO 5211 Montaggio per l'azione diretta (leva, cambio, pneumatico, elettrico, idraulico).

4. Materiali, Metallurgia, e finiture di valvola a sfera a porta completa

Le scelte di materiale e rivestimento determinano se una valvola a sfera a portata intera sopravviverà a un decennio di servizio o richiederà una sostituzione ogni pochi mesi.

Corpo valvola tipico & Materiali strutturali

| Materiale (Spec comune) | Uso tipico | Tensile tipico (MPa) gamma tipica | Gamma di temp di servizio tipica | Pro chiave / contro |

| Acciaio al carbonio (A216 WCB) | Servizio generale, corpi a basso costo | ~ 380–550 | −29 ° C → ~ 425 ° C (dipendente dall'applicazione) | Economico, forte; Cattiva corrosione senza rivestimento; Fai attenzione a Galvanic con interni inossidabile |

| Acciaio inossidabile 304 / 316l (CF8 / CF8M) | Resistenza alla corrosione, sanitario | 316L ≈ ~ 480–550 | Criogenico → ~ 350–400 ° C (316l) | Eccellente resistenza alla corrosione; rivestimento ampiamente usato; 316L Preferito per il cloruro e il servizio sanitario |

| Acciaio inossidabile duplex (2205) | Acqua di mare, Servizio soggetto a cloruro | ~ 620–800 | −50 → ~ 300 ° C | Alta resistenza & Resistenza al cloruro; più costoso; Attenta saldatura richiesta |

| Acciai in lega (A182 F11/F22 / 1.25Cr - 0,5mo, 2.25Cr - 1mo) | Servizio di vapore ad alto tempo | ~ 500–700 | Fino a ~ 540–595 ° C (a seconda del grado) | Buona forza di creep; Ha bisogno di un trattamento termico e PWHT |

Monel (Lega 400) |

Marino / acqua di mare | ~ 450–700 | −200 → ~ 400 ° C | Ottima resistenza all'acqua di mare; Problemi di costo/disponibilità basati su nichel |

| Hastelloy / Inconel (Leghe) | Acido forte / temperatura estrema | 700–1000+ | Fino a 700-1000 ° C a seconda della lega | Corrosione/ossidazione eccezionale; molto costoso |

| Bronzo / Ottone | Bassa pressione generale (sanitario, HVAC) | ~ 200–400 | −50 → ~ 150–200 ° C | Buona lavorabilità; Rischio di dezincificazione nei terreni clorurati/acidi |

| Ferro duttile / ghisa | Utilità idriche, Servizi non corrosivi | ~ 350–550 | −20 → ~ 300 ° C (limitato) | Economico per grandi dimensioni; Problemi di corrosione/fragilità |

Materiali a sfera & finitura superficiale

La palla è la superficie di sigillatura e flusso principale - la sua metallurgia, Durezza e finitura Determina la durata della vita.

Materiali a sfera comune:

- 316L inossidabile (lucido) - Predefinito per la maggior parte dei chimici/petro, applicazioni sanitarie. Finitura superficiale ra ≤ 0.4 µm tipico; Ra ≤ 0.2 µm per alta purezza.

- Temprato / inossidabile inossidabile (Overlay stellite / Chromium Carbide HVOF) - Per erosivo / Servizi di liquami.

- Leghe di nichel (Monel, Hastelloy) - Per servizi aggressivi di cloruro/acido.

- Acciaio al carbonio cromato - Usato dove la durezza necessaria e la corrosione è controllata (non per cibo).

- Rivestito in PTFE / Palle incapsulate PTFE -Per esigenze speciali antiaderenti (Attento con la temperatura).

Finitura superficiale:

- La finitura industriale standard è elettro-polimerizzato o lucidato meccanicamente a RA 0,2-0,8 µm.

- Per sanitari/biotecnologici, Elettropoli a RA ≤ 0.5 µm, Passive per rimuovere il ferro libero.

- In servizio abrasivo, Le superfici a sfera sono spesso Faced (Stelliti) O Rivestimenti HVOF WC-CO Per aumentare la vita da indossare.

Materiali del sedile (Scelta del rivestimento più critico)

Funzione del sedile: Fornire un contatto a tenuta con la palla mentre si accoglie la pressione, Temperatura e esposizione chimica.

Sedili morbidi (comune)

- PTFE (politetrafluoroetilene) - Chem. Resistenza eccellente, basso attrito. Limite di temperatura ≈ 200 °C (continuo); brevi escursioni a ~ 260 ° C rischioso.

- Rptfe / PTFE pieno (bicchiere, carbonio, Bronzo pieno) - Meglio indossare & resistenza allo scorrimento; Servizio fino a ~ 240–260 ° C.

- SBIRCIARE - Alta resistenza meccanica e limite termico (~ 250–260 ° C.), Buono per l'idrocarburo e molte sostanze chimiche.

- Uhmw-o / Polietilene - Bassa temperatura (criogenico) utilizzo; bassa attrito ma povero alto-t.

Alta temperatura / metal seats

- Stelliti / sedili in metallo inossidabile (metallo-metallo) - per vapore surriscaldato o >250–300 ° C e flussi abrasivi.

- Sede in metallo + inserto morbido - ibrido: Sede in metallo per la struttura, INSERT PTFE morbido per sigillare a freddo.

Sigili di grafite / sedili di carbonio

- Per temperature estreme (>350 °C) utilizzo sedili in metallo con guarnizioni di grafite o sedile di grafite.

La grafite fornisce una tenuta ad alta temperatura ma è porosa e può consentire perdite di piccole quantità; Spesso usato con sedute in metallo secondario.

Gambo, Imballaggio & Sigilli secondari

Materiale dello stelo

- Tipicamente 316 / 17-4PH / duplex / lega a seconda della corrosione e delle esigenze di forza. Lo stelo deve resistere alla scricchiolio e avere un'adeguata resistenza al taglio per la coppia di attuazione.

Imballaggio & Caricamento dal vivo

- PTFE / Grafite / Miscele PTFE-grafite per l'imballaggio dello stelo.

- Imballaggio a carico in diretta (rondelle primaverili) Mantenere il sigillo su cicli termici e ridurre al minimo le emissioni fuggitive.

- Per emissioni fuggitive (gas, COV) richiedere imballaggi ISO 15848 qualificati (per esempio., Pile PTFE/grafite con molle metalliche).

5. Tipi, Connessioni finali e opzioni di attuazione

Un professionista, Sondaggio orientato all'ingegnere delle varianti della valvola a sfera a portata intera disponibili, Come si collegano ai sistemi di tubazioni, e le scelte di attuazione che dovresti considerare quando si specifica il servizio industriale.

Tipi di valvole

(Usa queste categorie per soddisfare le esigenze operative - manutenzione, pressione, misurare, maiale, coppia di attuazione e sicurezza.)

| Variante | Caratteristiche chiave | Vantaggi | Limitazioni | Casi d'uso tipici | Suggerimenti di selezione |

| Monopezzo (Monoblocco) | Casting/lavorazione a corpo singolo, busta più piccola | Costo più basso, compatto, Pochi percorsi di perdite | Non utile in linea; dimensioni limitate | Piccole linee di servizio generale | Utilizzare dove la sostituzione è accettabile e servizio non critico |

| Due pezzi (divisione) | Bullò due metà, fine rimovibile per interni | Riparazione più semplice di 1 pc; robusto | Richiede lo smontaggio parziale della pipeline | Servizio industriale generale | Buon equilibrio tra costo e manutenibilità |

| Tre pezzi | Modulo centrale rimovibile con le estremità in posizione | Manutenzione in linea, cambio di sedile/imballaggio veloce | Capex e peso più elevati | Linee critiche che necessitano di un servizio frequente | Preferito per gli impianti di processo con vincoli di uptime |

| Top-Entry | Il cofano top rimovibile per l'accesso interno | Servizio valvole grandi senza rimozione del tubo | Sigillatura complessa del cofano; costo più elevato | Valvole molto grandi, Servizio di raffineria/turbina | Utilizzare quando la rimozione della valvola è poco pratica |

| Palla galleggiante | Palla libera da cambiare, sedili caricano palla | Semplice, basso costo per dimensioni piccole/mediche | Il carico del sedile aumenta con la pressione → coppia più alta | Sistemi di pressione a basso-moderato | Adatto a dimensioni moderate; non ideale a Δp molto alto |

| Montato su trunnion | Palla supportata da trunnioni/top & metter il fondo a | Coppia operativa bassa ad alta pressione; sigillatura stabile | Interni più complessi; costo più elevato | Diametri di grandi dimensioni, Pipeline ad alta pressione | Richiesto per >6″/ Applicazioni ad alta pressione |

V-port / V-Ball |

Palla o sedile a V per il controllo | Buon throttling grossolano, Rangeability lineare | Shutoff stretto inferiore vs sedili pieni; specializzato | Controllare, misurazione, Miscelare | Usa dove l'isolamento + È necessario un po 'di controllo del flusso |

| In doppio blocco e bleizzato (Dbb) | Due posti indipendenti + cavità sfiato | Isolamento positivo per manutenzione, sanguinamento sicuro | Più complesso, coppia più alta & costo | Pipeline che richiedono un isolamento assoluto | Specificare le attività di isolamento critico per la sicurezza |

| Pieno di cavità / pressurizzato | Cavità riempita con fluido compatibile o ventilato | Protegge i sedili in cicli ad alta temperatura/termici | Necessita di manutenzione del sistema tampone | Idrocarburi caldi, vapore con protezione del sedile necessaria | Utilizzare quando l'esposizione al fluido danneggerebbe i posti |

| Design per il fuoco | Sede morbido sostenuto da sedile in metallo per API 607 | Mantiene l'isolamento dopo l'esposizione al fuoco | Costo più elevato; sigillatura più complessa | Servizio di idrocarburi, FPSO, raffineria | Obbligatorio dove il codice antincendio lo richiede |

| Design criogenico | Materiali a bassa temperatura, steli estesi, posti speciali | Sigillatura affidabile a T molto basso | Materiali specializzati & test | GNL, serbatoi criogenici, linee di gas a bassa temperatura | Seleziona materiali per sedili a bassa temperatura & confezionamento dello stelo |

| Piggable / sanitario / varianti di liquame | Contorni interni & sedili ottimizzati per una funzione specifica | Abilita il maiale / CIP / resistenza all'abrasione | Può richiedere geometria personalizzata / facce | Pipeline, Pharma CIP, trasporto di liquami | Conferma la clearance di OD di maiale / FDA finisce / Rivestimenti HVOF |

Tipi di connessione finale (Come la valvola si unisce alle tubazioni)

(Seleziona per classe di pressione, strategia di manutenzione, e standard vegetali.)

| Connessione | Vantaggio chiave | Uso tipico |

| Flangiato (Rf/ff) | Facile assemblaggio/smontaggio | Piante di processo generale |

| Butt-weld (BW) | Foro liscio, Piggable, alta integrità | Pipeline del bagagliaio, Servizio High-T/P. |

| Socket-weld (SW) | Compatto per piccole dimensioni | Piccole linee ad alta pressione |

| Filettato (NPT/BSP) | Presto, basso costo per piccole valvole | Strumentazione, linee temporanee |

| Wafer / Lughe | Compatto; LUG consente la rimozione della flangia cieca | HVAC, stazioni di pompaggio |

| Tri-clamp / sanitario | Veloce, senza fessure, CIP Friendly | Cibo, Pharma, biotecnologia |

Opzioni di attuazione

| Attuazione | Vantaggio chiave | Uso tipico |

| Leva manuale | Molto semplice, basso costo | Piccole valvole, operazione rara |

| Cambio / ruota della mano | Vantaggio meccanico per l'uso manuale | Grandi valvole senza potenza |

| Pneumatico (doppio azione) | Veloce, forte, affidabile | Controllo on/off nelle piante di processo |

| Pneumatico (retern) | Posizione del fallimento incorporato | Esd / arresti di sicurezza |

| Rotatore elettrico | Controllo telecomando preciso, modulazione | Integrazione DCS, siti remoti |

| Idraulico / elettroidraulico | Coppia molto alta | Valvole molto grandi, sottosea/offshore |

| Attuatore intelligente + posizionatore | Modulazione accurata + diagnostica | Valvole di controllo, sistemi di automazione |

6. Processo di produzione chiave-Valvole a sfera a portata intera

Formazione primaria: Casting/forgiatura / bar-stock

- Metodo per design: lancio (sabbia/colata di investimento) per complesso, corpi grandi; stock forgiato o bar per parti più piccole o ad alta integrità.

- Controlli critici per i getti: fusione controllata (Eaf/induzione + Lf/vd), filtrazione in ceramica, Argon degas, Gating direzionale & riser, brividi per sezioni spesse. Target disciolto H₂ < 5 ppm.

- Versare la temperatura tipica: 1,550–1.600 ° C per le leghe CR-MO (Adattati alla lega); limitare il surriscaldamento per evitare il grano grossolano.

Ispezione: RT/UT su parti di pressione (100% dove richiesto), visivo per lacrime calde, Controllo dimensionale dei fori core.

Macchinatura ruvida & stabilizzazione

- Turn/mulino ruvido per rimuovere la pelle, Reser resti e consentire un trattamento termico.

- Mantenere riferimenti al dato per concentricità e allineamento del foro. Usa l'ispezione del primo pezzo CMM.

- Indennità di ruvida tipica: 1–4 mm a seconda della castness e dell'indennità di rivestimento.

Trattamento termico (dove richiesto)

- Applicare cicli qualificati per materiale: per esempio., Normalizzare/ricorre → spegnere/aria fresca → temperamento per acciai in lega. PWHT per alloy (per corpi saldati o acciai in lega) deve essere registrato.

- Registrare grafici del forno per ogni carico (T vs tempo) e segnare parti con ID termici.

MACCHININE FINI - GEOMETRIA CRITICA & tolleranze

- Finita CNC Tutte le caratteristiche critiche: Abbassamento del sedile a sfera, foro a sfera, Bores, Flange Faces, faccia a faccia.

- Tolleranze target (tipico):

-

- Concentricità consapetta: ≤ 0.05 mm per sfogliare l'asse per le valvole piccoli/mediche; ≤ 0,1-0,2 mm per molto grande.

- Faccia a faccia: Per ASME B16.10 Tolleranza ± 1–3 mm a seconda delle dimensioni/classe.

- RUROUT VALVOLA / sfericità: ≤ 0,02-0,05 mm.

- Finitura superficiale (bagnato): Generale ≤ Ra 0.4 µm; sanitario ≤ Ra 0.25 µm; ad alta purezza ≤ Ra 0.2 µm.

- Overlay HIDFACING/HVOF: Applicare e macchina allo spessore nominale. Spessore di sovrapposizione tipico: 0.3–1,0 mm (stellite) O 100–300 µm Per i rivestimenti HVOF. Verifica l'assenza di legame e cracking.

Ispezione: Rapporto CMM, Misurazioni di superficie, mappatura della durezza, spessore del rivestimento & Test di adesione.

Sotto-assemblaggio & LAPPING TRIM

- Fissaggi a sfera/sedile/lapping per creare il motivo a contatto e assicurarsi la sigillatura del sedile. Misura la banda di contatto del sedile e assicurati l'uniformità.

- Installare le molle del sedile, sedile posteriore, Pin antiamatiche, Raccolte di sollievo a pressione/scarico come richiesto. Imballaggi in tempo reale preimpostati se specificati.

Obiettivi: Funzionario per i servizi liquidi su nuovi sedili morbidi (Verificare le specifiche del test per sedile).

Assemblea finale & Verifica della coppia

- Assemblare la valvola completa, Applicare precariche di coppia specificate sulla ghiandola, Segui la sequenza di serraggio del dispositivo di fissaggio controllato (moltiplicatore di coppia o coppia idraulica).

Procedure di coppia e valori di coppia di fissaggio registrati. - Installa attuatori (Se parte dell'offerta) e controlla Iso 5211 montaggio.

Test

- Test del guscio idrostatico: 1.5× Pressione di lavoro massima (o per po); Pressione del documento, temp, durata e perdita osservabile. 100% testato.

- Test di perdita di sede: per API 598 / ISO 5208 limite numerico (Specificare la pressione liquida/gas e consentito ML/min o classe di bolle). 100% testato.

- Ciclismo funzionale: minimo 5 cicli sotto pressione o come specificato; Registra la coppia a apertura/chiusura e osserva il comportamento del sedile/imballaggio.

- Curva di coppia & Cv (campionato o 100% per criticità): Misura la coppia in fuga e in esecuzione a ΔP = 0 e ΔP nominale; fornitore per fornire coppia vs curva di pressione. Il CV deve essere fornito con condizioni di test.

- Emissioni fuggitive (se necessario): ISO 15848 Test per l'imballaggio dello stelo / pacchetto di attuazione.

- Record NDE: RT/UT/MPI/LPI come richiesto per le getti/saldature.

7. Standard, Test, e certificazioni

Standard e test chiave per specificare:

- Progetto & produzione: ASME B16.34, 6d Fire (valvole della tubazione), IN 12516

- Faccia a faccia / connessioni finali: ASME B16.10, B16.5 (Flange)

- Perforazione della flangia: ASME B16.5 / En1092

- Test di pressione: API 598, ISO 5208 (prove di shell e sedili)

- Test di incendio: API 607, ISO 10497

- Tracciabilità del materiale: IN 10204/3.1 certificato (O 3.2) - Rapporti sui test chimici e meccanici

- Emissioni fuggitive: ISO 15848-1/2 per i sigilli dello stelo

- Nde: Radiografia / Ultrasonia su casting/saldature critiche; PMI per verifica materiale

- Finitura superficiale / sanitario: 3UN, Ehedg, Ra ≤ 0.8 µm per cibo/farmaceutica

8. Modalità di errore comuni, Risoluzione dei problemi, e mitigazione

| Modalità di errore | Causa ultima | Sintomo | Mitigazione |

| Perdita di sedile | Abbigliamento del sedile, estrusione, Detriti | Perdita attraverso il seggio | Filtro a monte (≤ 1/3 orifizio), Sostituire i sedili, Usa i sedili in metallo se necessario |

| Perdita di stelo | Abbigliamento da imballaggio, Compressione errata | Perdita allo stelo | Ghiandola re-torque, Sostituire l'imballaggio, Prendi in considerazione le sorgenti di caricamento dal vivo |

| Erosione/vaiolatura della palla | Servizio abrasivo, cavitazione | Rugosità superficiale, perdita | Harden Ball o Hardface, Installare il condizionamento del flusso, Usa la porta completa per ridurre i picchi di velocità |

| Fallimento dell'attuatore | Perdita di alimentazione dell'aria, guasto elettrico | Valvola bloccata | Controlli ridondanti, Programma di manutenzione, Override manuale |

| Confisca | Corrosione, saldatura fredda | Funzionamento rigido | Scegli i rivestimenti appropriati (Electroless Ni), Applicare grasso, Esercizio periodico |

| Perdita del corpo | Porosità di lancio, fallimento della guarnizione | Perdita esterna | NDE alla produzione, Sostituire la guarnizione, Retorque |

9. Applicazione chiave della valvola a sfera a porta completa

- Olio & Gas (condutture / linee di esportazione): Valvole del seme di maiale, trunnion per grandi dimensioni, Trims con sabbia per sabbia/solidi.

- Petrolchimico / Raffinazione: Linee di processo ad alto T e spurgo: corpi legati e sedili metallici; PWHT dove richiesto.

- Generazione di energia: acqua di alimentazione, Teste di testa e linee del tronco ausiliario: uso in lega di uso e sedili in metallo per vapore surriscaldato.

- Lavorazione chimica: flussi multifase e corrosivi: selezionare leghe resistenti alla corrosione (316l, Hastelloy, duplex) e posti appropriati (Ptfe/sbirciati o metallo).

- Acqua & Utilità: Stazioni di pompaggio e corse di misurazione: ferro conduttore o inossidabile, Fine flangiate o alette.

- Sluriosa / Estrazione mineraria: Abrasive Service utilizza sfere con pala dura e anelli di sedile in metallo/ceramica sostituibili.

- Sanitario / Pharma: tri-clamp, Electropolato 316L, 3-Disegni di pezzi per CIP e facile manutenzione.

- Criogenica / GNL: Materiali a bassa temperatura e sedili/imballaggi speciali (Pctfe/uhmw-o); steli estesi.

10. Confronto con i tipi di valvole concorrenti

| Caratteristica / Criteri | Valvola a sfera a porta completa | Standard (Ridotto) Valvola a sfera di porta | Valvola del gate | Valvola globale | Valvola a farfalla |

| Percorso di flusso | Senza restrizioni (≈ ID tubo); ΔP minimo | Foro limitato → più alto Δp | Foro dritto; basso Δp | Percorso tortuoso → alto Δp | Il disco ostruisce il flusso; moderato ΔP |

| Cv (Coefficiente di flusso) | Più alto; vicino alla capacità del tubo | ~ 70–80% della porta completa | Alto | Moderare | Moderato -alto (dimensione dipendente) |

| Capacità di chiusura | Aderente (sedili morbidi) o Classe V - VI (metallo) | Uguale alla porta completa | Bene, Ma l'usura del sedile possibile | Sigillatura eccellente | Moderare; Dipende da elastomero |

| Studing / Pulizia | SÌ, pienamente maiale | NO | SÌ | NO | NO |

| Coppia di attuazione | Basso -moderato; Attuatori compatti | Basso | Alto (gambo in aumento) | Alto | Molto basso |

| Velocità del ciclo | Fast Quarter-Turn (90°) | Fast Quarter-Turn (90°) | Lento (multi-giro) | Lento (multi-giro) | Fast Quarter-Turn |

| Gamma di dimensioni | ½ " - 48"+ | ½ " - 24" | 2″ - 72 ″+ | ½ " - 24" | 2″ - 120 ″+ |

| Intervallo di pressione/temperatura | Largo: Fino ad Asme 2500#, Cryogenico a 600 ° C+ (Sede in metallo) | Uguale alla porta completa ma meno flusso | Eccellente per P/T alto | Ottimo controllo ad alto t | Moderare; limitato dal materiale del sedile |

| Controllo del flusso / Limitazione | Povero (non consigliato; Rischio di erosione del sedile) | Povero | Giusto | Eccellente (controllo preciso) | Giusto (controllo approssimativo) |

| Manutenzione | Sedili/imballaggio sostituibili; 3-Design del pezzo utile in linea | Stesso | Sostituzione a cuneo/sedile difficile | Sostituzione del sedile difficile | Semplice; Elastomer Disc sostituibile |

| Peso / Spazio | Compatto; Più leggero di Gate/Globe | Compatto | Pesante, lungo faccia a faccia | Pesante, lungo | Più leggero; corto faccia a faccia |

| Applicazioni tipiche | Condotte, linee di maiale, GNL, sanitario, Servizio High-CV | Utilità generale, Servizio non affascinato | Isolamento in condotte, High-p/t | Regolazione del flusso, limitazione | HVAC, Acqua di raffreddamento, Isolamento di grande diametro |

11. Innovazioni future: Valvole di porta completa intelligenti e sostenibili

L'evoluzione delle valvole a sfera a portata completa è guidata da due tendenze: IoT industriale (Iiot) Integrazione e sostenibilità, sia mirava a migliorare l'efficienza e alla riduzione dell'impatto ambientale.

Tecnologia delle valvole intelligenti

- Sensori incorporati: Valvole a porta completa con pressione, temperatura, e sensori di flusso (per esempio., Rusco Smart Ball Valve) trasmettere dati in tempo reale a un controller centrale.

Ciò consente la manutenzione predittiva: gli operatori di prelievo di sedersi o intasare prima che le prestazioni degradano.

In un impianto di trattamento delle acque, Valvole di porta completa intelligenti ridotte i tempi di inattività non pianificati 40%. - Gemelli digitali: Repliche virtuali di valvole a porta completa (per esempio., Piattaforma ABB Ability ™) simulare le prestazioni in condizioni variabili (portata, pressione).

ExxonMobil utilizza gemelli digitali per ottimizzare il funzionamento della valvola di porta completa in oleodotti, Ridurre il consumo di energia da parte di 12%. - Attuazione elettrica 2.0: Attuatori elettrici di prossima generazione (per esempio., Emerson Bettis ™) Offrire una precisione di posizione di 0,1 ° ed efficienza energetica 50% superiore ai sistemi pneumatici.

Abbinato a valvole a porta completa a V-Notched, Abilitano la limitazione precisa per i processi ad alto flusso.

Design sostenibile

- Materiali riciclabili: Valvole a porta completa realizzate con 30% acciaio inossidabile riciclato (per esempio., Kitz Corporation) ridurre l'impronta di carbonio di 15% contro. Virgin Steel, Incontro con l'UE CSRD (Direttiva di segnalazione della sostenibilità aziendale) Requisiti.

- Sigilli a basso consumo: I nuovi sedili compositi PTFE-Silicone riducono le perdite a <0.0001 std cm³/s (superando ISO 5208 Classe VI), minimizzare l'impatto ambientale dai fluidi tossici.

- Costruzione modulare: 3Nuclei della valvola a porta completa stampati (per esempio., Utilizzo della tecnologia SLM) Abilita dimensioni di fori personalizzati per applicazioni di nicchia, Ridurre i rifiuti di materiale 30% contro. Macchina tradizionale.

12. Conclusione

Palla porta completa valvole sono più che semplici dispositivi di controllo del flusso; Sono abilitanti di efficienza che riducono i costi energetici, Ridurre al minimo i tempi di inattività, e garantire un funzionamento affidabile nei processi industriali critici.

Il loro design unico a foro completo elimina le restrizioni di flusso, mentre i materiali avanzati e le varianti di costruzione li adattano a corrosivi, alta temperatura, e ambienti ad alta pressione.

Poiché le industrie richiedono una maggiore sostenibilità e operazioni più intelligenti, Le valvole a sfera a porta completa continueranno ad evolversi, integrando i sensori dell'IoT, Materiali riciclabili, e attuazione di precisione.

Per gli ingegneri, squadre di approvvigionamento, e operatori di impianti, Comprendere le sfumature tecniche delle valvole a sfera a portata completa, dalla selezione dei materiali alla manutenzione, è un imperativo strategico per ottimizzare le prestazioni, ridurre i costi, e raggiungere gli obiettivi ambientali.

Domande frequenti

Quando dovrei scegliere una valvola a sfera a porta completa su una valvola a porte ridotta?

Scegli la porta completa se: (1) La portata è alta (>100 GPM) e la caduta di pressione deve essere ridotta al minimo; (2) I media contengono solidi (Slanti, acque reflue) o è alta viscosità (petrolio greggio, sciroppi);

(3) è richiesto il maiale/pulizia della tubazione. Il porto ridotto è migliore per il flusso basso, applicazioni sensibili ai costi.

Quale materiale è meglio per una valvola a sfera a porto completo nell'acqua di mare?

Duplex 2205 o super duplex 2507.

Queste leghe hanno un Pren (Numero equivalente alla resistenza alla resistenza) di 32–45, resistere alla corrosione del cloruro (>200 ppm cl⁻) meglio di 316l (Wood 24–26). UN 2205 La valvola a porto completo nell'acqua di mare dura 15-20 anni vs. 5–7 anni per 316L.

Le valvole a sfera a porta completa possono essere utilizzate per la limitazione?

Le valvole a porta completa standard sono scarse per la limitazione (causano cavitazione alle aperture parziali).

Per la limitazione dei processi ad alto flusso, Utilizzare valvole a porta completa a V-netched (15° –90 ° V-Cut), che ottengono rapporti di ritorno a flusso fino a 50:1 e minimizza la cavitazione.

Qual è la durata di servizio tipica di una valvola a sfera a porto completo?

10–25 anni, A seconda del materiale e della manutenzione.

Per esempio: (1) 316L Porta completa nel servizio chimico (manutenzione annuale) dura 15-20 anni;

(2) 2205 Duplex con rivestimento di tungsteno nel servizio di liquami (6-manutenzione del mese) dura 20-25 anni.

Come si verificano una valvola a sfera a porta completa per perdite?

Condurre un'API 598 Test del posto: (1) Applicare una pressione di lavoro 1,1 × all'ingresso; (2) Bloccare l'uscita e immergere la valvola in acqua;

(3) Controlla le bolle: nessuna bolle indica ISO 5208 Conformità di classe VI. Per valvole grandi, Utilizzare un contatore a bolle per misurare la perdita (<0.1 std cm³/s).