Introduzione

Come veicolo elettrico (EV) Il mercato accelera, la domanda di alta qualità, durevole, e i componenti leggeri non sono mai stati più urgenti.

I produttori hanno costantemente pressione per sviluppare parti che soddisfino i rigorosi standard di prestazione dei veicoli elettrici riducendo allo stesso tempo i costi e migliorando l'efficienza della produzione.

In questo paesaggio, Le soluzioni di casting sono emerse come una tecnologia di produzione vitale, Offrendo una moltitudine di benefici.

Dalla produzione di geometrie complesse alla garanzia della massima precisione, Le tecnologie di casting svolgono un ruolo essenziale nel soddisfare le esigenze uniche dei componenti EV.

Questo articolo esplora come le soluzioni di casting avanzate stanno guidando l'innovazione nel settore dei veicoli elettrici.

1. Il ruolo del casting nella produzione di veicoli elettrici

La fusione è un processo di produzione altamente versatile utilizzato per produrre una vasta gamma di componenti per i veicoli elettrici.

Implica il versamento del materiale fuso in uno stampo per creare una forma specifica, che poi si solidifica mentre si raffredda.

Uno dei principali vantaggi del casting è la sua capacità di produrre geometrie intricate e complesse, rendendolo particolarmente utile per le parti EV che richiedono sia precisione che performance.

Diversi processi di fusione sono comunemente impiegati nella produzione di EV, ciascuno scelto per la sua idoneità a parti specifiche:

- Colata in sabbia: Questo è uno dei metodi più antichi e utilizzati per creare parti più grandi con volumi di produzione più bassi. È ideale per le parti in cui l'alta precisione non è critica.

- Pressofusione: Il casting da morire viene utilizzato per il volume alto, Produzione in serie di componenti più piccoli che richiedono dettagli fini e una precisione ad alta dimensione, Tipicamente in materiali come l'alluminio e il magnesio.

- Colata di investimento: Noto anche come casting di precisione, Questo processo è ideale per creare parti complesse con progetti intricati e finitura superiore.

È comunemente usato per i componenti del propulsore critico, Alloggi a motore, e altre parti ad alte prestazioni.

Il casting offre diversi vantaggi significativi che sono particolarmente preziosi per l'industria dei veicoli elettrici:

- Precisione: Il casting offre tolleranze estremamente strette, che garantisce che i componenti EV si adattino perfettamente e si esibiscano come previsto.

- Flessibilità di progettazione: La capacità di creare forme complesse e dettagli complessi consente la produzione di più innovativi,

parti efficienti, in particolare in aree come la gestione del calore e la riduzione del peso. - Efficacia in termini di costi: Una volta progettati gli stampi, Il costo per unità diminuisce in modo significativo man mano che le scale di produzione, Rendere il casting un processo altamente economico per la produzione di massa.

- Scalabilità: I processi di fusione possono facilmente ridimensionare per soddisfare la crescente domanda, Garantire che i produttori possano tenere il passo con la rapida crescita del mercato dei veicoli elettrici.

2. Componenti chiave dei veicoli elettrici che beneficiano di soluzioni di casting

Il casting svolge un ruolo fondamentale nella produzione di diversi componenti chiave che producono veicoli elettrici (EVS) efficiente, sicuro, e affidabile.

Di seguito sono riportati i componenti principali dei veicoli elettrici che beneficiano di tecnologie di fusione:

Componenti del propulsore

Il propulsore è il cuore di qualsiasi veicolo elettrico, Responsabile della conversione dell'energia elettrica in energia meccanica. I componenti critici del propulsore che beneficiano del casting includono:

- Alloggiamenti del motore: Le leghe di alluminio e magnesio fuso sono comunemente usate per creare gli alloggiamenti per i motori elettrici.

Alloggi per motori EV Questi materiali sono leggeri, forte, e fornire un'eccellente dissipazione del calore, Il che è cruciale per le prestazioni del motore e la longevità.

- Parti del cambio: Cambi di trasferimento in EVS dal motore elettrico alle ruote.

I getti forniscono la resistenza necessaria per resistere all'elevata coppia generata dai motori elettrici consentendo una geometria precisa e un funzionamento regolare.

Componenti come alloggi, alberi di ingranaggio, e gli alloggiamenti vengono spesso prodotti utilizzando il casting degli investimenti. - Alberi di trasmissione: Gli alberi di trasmissione, che trasmettono energia dal motore alle ruote, può anche essere realizzato usando metodi di fusione.

I componenti del cast nella trasmissione sono progettati per una resistenza ottimale e per gestire le sollecitazioni associate a un movimento di rotazione costante.

Sistemi di batterie

La batteria è il componente più critico di un EV, e garantire la sua sicurezza, prestazione, e la gestione termica è fondamentale.

Le soluzioni di fusione sono utilizzate in diversi componenti legati alla batteria:

- Recinti della batteria: Questi involucri proteggono le celle della batteria da impatti esterni, prevenire perdite, e fornire sicurezza durante gli eventi termici della batteria.

Cash alluminio e magnesio sono in genere utilizzati per le loro proprietà leggere e la capacità di resistere allo stress meccanico contribuendo allo stesso tempo a una gestione efficiente del calore. - Componenti di gestione termica: Componenti del cast, come dissipatori di calore e canali di raffreddamento, sono essenziali per mantenere la temperatura ottimale del pacco batteria.

Componenti di gestione termica Una gestione termica efficiente garantisce che le batterie funzionino nell'intervallo di temperatura desiderato, Migliorare le prestazioni e la durata della vita.

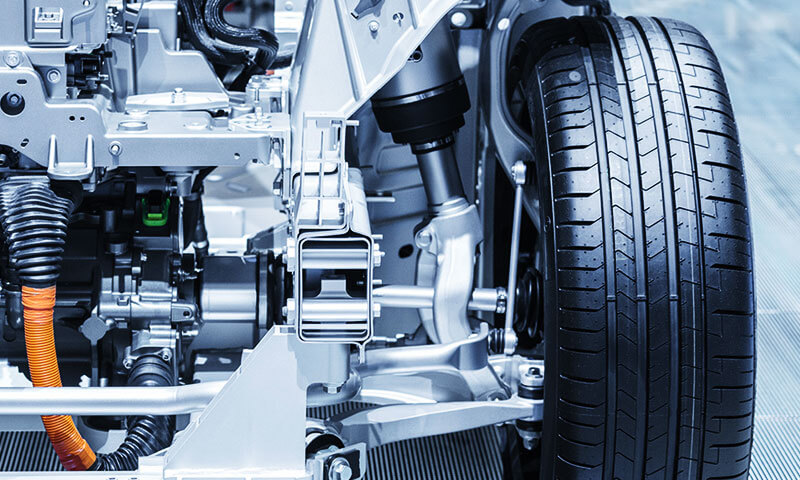

Telaio e componenti strutturali

Ridurre il peso del veicolo è una priorità assoluta nella produzione di veicoli elettrici per massimizzare la gamma di guida e l'efficienza energetica.

La fusione consente ai produttori di produrre leggeri, componenti strutturali ad alta resistenza con precisione.

- Componenti del telaio: Il telaio EV deve essere leggero ma abbastanza robusto da supportare il peso del pacco batteria e altri componenti.

Cast aluminum and magnesium alloys are often used for producing chassis parts such as subframes, cross-members, and suspension mounts.

Giga Casting in the Electric Vehicles Industry - Structural Brackets and Supports: Cast parts also form the supporting structures that connect various components in the EV,

such as brackets for suspension systems, battery mounts, and the vehicle’s underbody reinforcement.

EV Suspension Members These parts must be strong enough to withstand stress while keeping the overall weight of the vehicle in check.

Sistemi di raffreddamento

Thermal management is crucial for electric vehicles, especially for high-performance EVs.

The cooling systems ensure that critical components, particularly the battery and motor, do not overheat and perform optimally.

Il casting svolge un ruolo vitale nella produzione di parti che facilitano un'efficace dissipazione del calore.

- Dissipatori di calore: Dissipatori di calore, che sono parte integrante dei sistemi di raffreddamento, sono comunemente realizzati usando il cuscinetto in alluminio.

Queste parti sono progettate per assorbire e dissipare il calore in eccesso generato dalla batteria o dal motore, Aiutare a mantenere la stabilità del sistema. - Alloggiamenti di raffreddamento: Gli alloggiamenti in alluminio cast vengono utilizzati anche per i sistemi di raffreddamento, tra cui pompe e radiatori, per far circolare in modo efficiente il refrigerante attraverso componenti come la batteria e il motore.

- Staffe e supporti per i componenti di raffreddamento: Oltre ai componenti di raffreddamento primari, varie parti più piccole,

come staffe per il montaggio di sistemi di raffreddamento, Beneficiare del casting a causa della loro capacità di produrre forme complesse e ridurre il peso complessivo del veicolo.

Altri componenti strutturali e funzionali

Oltre i sistemi di propulsione e batteria, EVS richiedono numerosi altri componenti, many of which are produced using casting techniques. Questi includono:

- Steering Components: I getti vengono utilizzati per creare parti dello sterzo, rack, e parentesi.

La precisione e la resistenza fornite dal casting assicurano che queste parti possano gestire le forze sperimentate durante la guida pur rimanendo leggeri. - Membri della sospensione: Componenti di sospensione, come i bracci di controllo, Knuckles, e membri incrociati, sono spesso gettati in materiali leggeri.

Queste parti devono essere sia forti che flessibili, Offrire prestazioni eccellenti contribuendo a ridurre il peso complessivo del veicolo. - Parti interne: Molti veicoli elettrici incorporano parti di fusione nei loro interior design, compresi i telai dei sedili, maniglie delle porte, e altri componenti funzionali.

La versatilità della fusione consente ai produttori di creare parti con progetti intricati, forza, e appeal estetico. - Protezione sottoscocca: Parti gettate, compresi rinforzi strutturali e scudi sottoscocca,

sono usati per proteggere la batteria e i componenti critici di EV da danni esterni, come detriti stradali e impatti.

Altre parti funzionali ed estetiche

Gli EV richiedono spesso componenti del cast per elementi non strutturali, Migliorare sia la funzionalità che il fascino estetico del veicolo:

- Maniglie delle porte e rivestimento esterno: La fusione di alluminio e zinco è comunemente utilizzata per produrre parti come maniglie delle porte, specchi, e finiture decorative.

Questi componenti non devono solo essere resistenti e leggeri, ma anche visivamente accattivanti e resistenti alla corrosione. - Cornici dei sedili: Le parti del cast vengono utilizzate per produrre i telai dei sedili in veicoli elettrici. Queste parti devono essere leggere ma abbastanza forti da fornire supporto strutturale agli occupanti del veicolo.

3. Materiali utilizzati nella fusione per veicoli elettrici

Selezionare i materiali giusti per il casting è una decisione critica che influisce direttamente sulle prestazioni, durabilità, sicurezza, e peso del veicolo elettrico (EV) componenti.

I materiali utilizzati nella fusione non devono solo soddisfare i requisiti specifici di ciascun componente, ma contribuiscono anche all'efficienza complessiva del veicolo e alla sostenibilità.

Come veicoli elettrici danno la priorità alla costruzione leggera, Ottima dissipazione del calore, e forza superiore, La scelta dei materiali diventa ancora più importante.

Sotto, Esploriamo i materiali chiave comunemente usati nella fusione per veicoli elettrici e perché sono essenziali per vari componenti critici.

Alluminio

Alluminio è uno dei materiali più utilizzati nella fusione per i veicoli elettrici grazie alla sua combinazione di proprietà leggere, forza, ed eccellente conduttività termica.

La versatilità dell'alluminio lo rende adatto per una vasta gamma di componenti EV, tra cui parti strutturali e elementi ad alte prestazioni.

- Leggero: L'alluminio è leggero, che riduce significativamente il peso complessivo del veicolo, Miglioramento della gamma di guida ed efficienza energetica.

- Resistenza alla corrosione: L'alluminio forma naturalmente uno strato di ossido che fornisce protezione contro la corrosione,

rendendolo ideale per i componenti esterni e sottoscocca che sono esposti agli elementi. - Conducibilità termica: L'alluminio eccelle a dissipare il calore, rendendolo perfetto per gli involucri della batteria, alloggiamenti del motore, e dissipatori di calore, che richiedono un raffreddamento efficiente per evitare il surriscaldamento.

Applicazioni:

- Componenti del telaio (Subframe, cross members, CONTROLLO ARMS)

- Recinti della batteria

- Alloggi a motore

- Dishins di calore e componenti di raffreddamento

- Parti della sospensione

Magnesio

Il magnesio è il metallo strutturale più leggero, Offrire un risparmio di peso significativo rispetto all'alluminio,

Il che lo rende particolarmente prezioso nel ridurre il peso dei veicoli elettrici senza compromettere la resistenza o le prestazioni.

Le leghe di magnesio sono comunemente usate nei componenti che richiedono un rapporto di forza-peso elevato.

- Estremamente leggero: La bassa densità del magnesio lo rende una scelta preferita per i componenti leggeri, contribuendo a ridurre il peso complessivo del veicolo elettrico e ad estendere l'autonomia.

- Alta resistenza: Nonostante la sua leggerezza, il magnesio è forte e può essere legato per migliorare le sue proprietà meccaniche,

rendendolo adatto per parti critiche come alloggiamenti di motori e componenti strutturali. - Conducibilità termica: Le leghe di magnesio forniscono anche una buona dissipazione del calore, che è fondamentale nella gestione delle prestazioni termiche dei sistemi di propulsione e batteria.

Applicazioni:

- Componenti del propulsore (alloggiamenti del motore, cambi)

- Parti e staffe del telaio

- Componenti strutturali leggeri (telai dei sedili, parentesi)

Rame

Rame è essenziale nel settore dei veicoli elettrici per la sua eccellente conduttività elettrica.

I veicoli elettrici fanno molto affidamento sul rame per una distribuzione efficiente dell’energia, poiché il rame consente il trasferimento regolare dell'energia elettrica dalla batteria al motore elettrico e ad altri componenti elettrici.

- Conduttività elettrica superiore: La capacità del rame di condurre efficacemente l’elettricità lo rende indispensabile negli avvolgimenti dei motori,

cablaggio elettrico, connettori, e altri componenti chiave nel sistema elettrico del veicolo elettrico. - Durabilità e resistenza alla corrosione: Il rame è resistente alla corrosione, garantire che i componenti elettrici mantengano le loro prestazioni nel tempo, anche in ambienti difficili.

- Conducibilità termica: Il rame è anche un ottimo conduttore di calore, che aiuta a gestire la resa termica degli impianti elettrici.

Applicazioni:

- Avvolgimenti del motore

- Connettori della batteria

- Cablaggi elettrici e connettori

- Scambiatori di calore

Acciaio e leghe ad alta resistenza

Gli acciai ad alta resistenza e le leghe avanzate vengono utilizzati nei veicoli elettrici per componenti che devono resistere a sollecitazioni elevate mantenendo l'integrità strutturale.

Questi materiali si trovano comunemente in parti fondamentali per la sicurezza del veicolo, prestazione, e durata.

- Elevata resistenza e durata: L'acciaio e le leghe avanzate forniscono la resistenza necessaria ai componenti strutturali che sopportano carichi pesanti,

come membri delle sospensioni e parti legate alla sicurezza. - Resistenza all'usura e alla fatica: Le leghe in acciaio ad alta resistenza sono progettate per sopportare lo stress continuo, fatica, e indossare,

renderli ideali per i componenti che sono sottoposti a carico meccanico costante, come il telaio e i sistemi di sospensione. - Duttilità: Questi materiali possono essere progettati per fornire un'eccellente duttilità, Significa che possono resistere alla deformazione senza fratture,

una caratteristica importante per le parti che sperimentano forze dinamiche.

Applicazioni:

- Telaio e componenti strutturali

- Parti della sospensione (CONTROLLO ARMS, Knuckles)

- Componenti critici per la sicurezza (paraurti, Travi incidenti)

- Parentesi e rinforzi

Leghe di zinco

Le leghe di zinco sono comunemente usate nel casting per la loro eccellente castabilità, resistenza alla corrosione, e capacità di produrre parti altamente dettagliate.

Sono in genere utilizzati per componenti più piccoli che richiedono tolleranze precise e non sono soggetti a sollecitazioni meccaniche estreme.

- Facile colabilità: Le leghe di zinco sono più facili da lanciare rispetto a molti altri metalli, che li rende ideali per produrre parti ad alta precisione con geometrie complesse.

- Resistenza alla corrosione: Le leghe di zinco sono resistenti alla corrosione, Garantire che i componenti come il rivestimento esterno e le piccole parti funzionali rimangono durevoli in varie condizioni ambientali.

- Conveniente: Lo zinco è più conveniente rispetto ad altre leghe come l'alluminio, rendendolo una scelta attraente per le parti in cui l'efficienza dei costi è una preoccupazione chiave.

Applicazioni:

- Rivestimento esterno (maniglie delle porte, specchi)

- Piccoli componenti funzionali (coperture della batteria, parentesi)

- Componenti decorativi

Compositi e materiali ibridi

Sebbene non materiali di fusione tradizionali, Compositi avanzati, e i materiali ibridi vengono sempre più utilizzati nelle applicazioni di fusione,

Soprattutto per componenti leggeri e ad alte prestazioni.

Questi materiali spesso combinano metalli come l'alluminio o il magnesio con rinforzi di fibra per migliorare le proprietà come la resistenza, rigidità, e riduzione del peso.

- Rapporto di resistenza-peso migliorato: I compositi offrono un'alta resistenza pur essendo più leggeri dei metalli tradizionali, Contribuire a ulteriori risparmi sui pesi nei veicoli elettrici.

- Personalizzazione: Questi materiali possono essere personalizzati per applicazioni specifiche, consentendo ai produttori di ottimizzare le parti per le prestazioni, costo, ed efficienza di produzione.

- Resistenza alla corrosione: I compositi offrono un'eccellente resistenza alla corrosione, Migliorare la durata delle parti esposte ad ambienti difficili.

Applicazioni:

- Componenti strutturali leggeri

- Parti a propulsione ad alte prestazioni

- Involucri e recinti della batteria

4. Vantaggi del casting di investimenti per componenti EV

Il casting di investimento è particolarmente vantaggioso per la produzione di parti complesse e ad alte prestazioni richieste nei veicoli elettrici, dove precisione, forza, e leggeri sono essenziali.

Ecco i principali vantaggi del casting per gli investimenti per i componenti EV:

Alta precisione e dettagli

La fusione degli investimenti consente ai produttori di produrre parti altamente dettagliate con geometrie complesse, che sono difficili da ottenere con altri processi di produzione.

Questa precisione è fondamentale per i componenti EV, che spesso hanno progetti intricati per migliorare le prestazioni, efficienza, ed estetica.

- Tolleranze fini: Il casting per gli investimenti può ottenere tolleranze strette, Garantire che le parti si adattino perfettamente e operino con alta efficienza.

Per esempio, Componenti come alloggiamenti a motore, cambi, e le custodie della batteria richiedono dimensioni precise per funzionare in modo ottimale. - Forme complesse: La capacità di produrre parti con intricate caratteristiche interne e pareti sottili consente design leggeri,

Il che è cruciale nella produzione di EV per massimizzare la gamma e ridurre il consumo di energia.

Esempio: La fusione degli investimenti viene spesso utilizzata per produrre parti come alloggi per motori elettrici,

che hanno geometrie complicate e devono mantenere l'integrità strutturale sotto stress offrendo un peso minimo.

Versatilità dei materiali

Uno dei vantaggi significativi del casting per gli investimenti è la sua capacità di lavorare con una vasta gamma di materiali, dai metalli standard alle leghe ad alte prestazioni.

Per i componenti EV, La capacità di utilizzare leghe specifiche con proprietà ottimali è cruciale per raggiungere le prestazioni e la durata richieste.

- Leghe ad alte prestazioni: Il casting di investimento supporta l'uso di leghe specializzate come l'alluminio ad alta resistenza, magnesio, e acciaio inossidabile,

che offrono un'eccellente conduttività termica, resistenza alla corrosione, e proprietà per risparmiare peso. - Materiali su misura: I produttori possono selezionare materiali progettati per applicazioni specifiche,

come la resistenza ad alta temperatura per i componenti del propulsore o leghe leggere per elementi strutturali.

Esempio: La fusione degli investimenti può essere utilizzata per componenti come gli alloggi a motore realizzati in leghe di magnesio,

che forniscono una combinazione di basso peso e alta resistenza, o leghe di alluminio per recinti a batteria che richiedono dissipazione di calore.

Necessità ridotta di post-elaborazione

La fusione degli investimenti generalmente produce parti con un'eccellente finitura superficiale appena uscita dallo stampo.

Ciò elimina o riduce la necessità di ulteriori lavorazione o finitura, Risparmio sia tempo che costi.

- Finitura superficiale liscia: La finitura superficiale di alta qualità raggiunta durante il processo di fusione degli investimenti

riduce la necessità di operazioni secondarie estese come la macinazione, lucidatura, o lavorazione. - Meno difetti: Con la sua precisione, Il casting di investimento riduce la probabilità di difetti che possono verificarsi durante le successive fasi di elaborazione.

Questo porta a una qualità della parte più elevata e meno rifiuti, Il che è particolarmente importante in settori come la produzione EV, dove la qualità e la sicurezza dei componenti sono fondamentali.

Esempio: Cash parti di alluminio per veicoli elettrici, come recinti a batteria o alloggiamenti a motore,

beneficiare della capacità del casting di investimento di produrre agevole, superfici senza difetti che richiedono post-elaborazione minima.

Leggero ed efficienza

L'industria EV ha una forte enfasi sul peso leggero, riducendo il peso del veicolo per migliorare l'efficienza ed estendere la gamma delle batterie.

La fusione degli investimenti supporta la progettazione di parti leggere ma robuste con elevati rapporti, che è vitale per i veicoli elettrici.

- Parti a parete sottile: Il processo di fusione degli investimenti consente la creazione di componenti a parete sottile che sono sia leggeri che forti.

Ciò è particolarmente importante per le parti come gli alloggiamenti a motore, parti del cambio, e componenti strutturali che devono sopportare sollecitazioni significative minimizzando il peso. - Efficienza dei materiali: Il casting per gli investimenti è efficiente in termini di utilizzo dei materiali.

A differenza dei tradizionali processi di lavorazione, che può comportare rifiuti significativi per materiali,

Il casting per gli investimenti crea parti di forma vicina, il che significa che viene sprecato meno materiale e sono necessarie meno risorse.

Esempio: L'uso del casting di investimenti nella produzione di componenti strutturali leggeri come membri della sospensione e sottotela

Aiuta a ridurre il peso complessivo del ventilatore, Migliorare la gamma e l'efficienza energetica.

Progettare flessibilità e innovazione

La capacità di creare progetti complessi senza la necessità di più strumenti o processi intricati è uno dei principali vantaggi della fusione degli investimenti.

Questa flessibilità consente agli ingegneri di innovare e progettare parti su misura per prestazioni ottimali.

- Geometrie complesse: La fusione a cera persa consente la produzione di parti con forme e caratteristiche complesse, come canali interni per il raffreddamento o punti di montaggio complessi.

Queste funzionalità possono migliorare le prestazioni di componenti come involucri di batterie o sistemi di raffreddamento. - Meno componenti: La precisione della fusione a cera persa fa sì che i produttori spesso possano consolidare più componenti in un unico pezzo,

riducendo i tempi di assemblaggio e migliorando l’efficienza complessiva del veicolo.

Esempio: La fusione di investimenti può produrre componenti del gruppo propulsore con funzionalità integrate, come i supporti del motore, canali di raffreddamento, e supporti per sensori,

tutto in un unico pezzo, riducendo al minimo il numero di parti e riducendo la complessità dell'assemblaggio.

Elevata integrità strutturale

I componenti dei veicoli elettrici devono essere durevoli e in grado di sopportare elevate sollecitazioni meccaniche, in particolare parti come i propulsori, sistemi di sospensione, e recinti della batteria.

La fusione degli investimenti produce parti con eccellenti proprietà meccaniche, compresa la forza, tenacità, e resistenza alla fatica.

- Forza: La fusione degli investimenti è ideale per produrre parti che devono sopportare le forze alte esercitate durante la guida.

La struttura solida delle parti del fusione assicura che componenti come alloggiamenti del cambio e cornici strutturali possano gestire carichi pesanti senza fallire. - Resistenza alla fatica: Le parti del cast prodotte tramite il casting di investimenti mostrano in genere un'eccellente resistenza alla fatica,

renderli adatti alle applicazioni automobilistiche in cui i componenti sono soggetti a stress ripetitivi nel tempo.

Esempio: I getti di investimento sono utilizzati in parti strutturali come i recinti della batteria e i componenti del propulsore, che è necessario resistere ad alti sollecitazioni e proteggere sistemi EV sensibili.

Efficienza dei costi per parti complesse

Mentre il casting di investimento potrebbe avere un costo iniziale di strumenti più elevato rispetto ad altri metodi di fusione,

Offre un risparmio di costi significativi quando si produce parti di volume complesse o basse per medio.

Il costo per unità diminuisce man mano che la produzione aumenta, rendendolo una soluzione altamente economica per componenti EV ad alta precisione.

- Costi di utensili vs. Volume di produzione: Il costo iniziale di creazione di stampi per la fusione degli investimenti è superiore rispetto alla fusione di sabbia o alla fusione.

Tuttavia, all'aumentare del volume, Il costo per parte diminuisce, rendere gli investimenti a lanciare una scelta economica per alta qualità, Componenti complessi prodotti in volumi più grandi. - Di alta qualità, Produzione a basso costo: La fusione degli investimenti riduce al minimo i rifiuti materiali,

portando a una produzione più economica e meno impatto ambientale, che si allinea agli obiettivi di sostenibilità del settore EV.

Esempio: Il casting per gli investimenti è ideale per produrre medium- a componenti ad alto volume come alloggiamenti a motore e parti del propulsore,

Laddove la complessità e la precisione richieste lo rendono conveniente nonostante gli investimenti per utensili più elevati.

5. Innovazioni nelle tecnologie di casting per veicoli elettrici

Man mano che il mercato dei veicoli elettrici si espande, I produttori sono costantemente alla ricerca di soluzioni innovative per migliorare l'efficienza, ridurre i costi, e migliora le prestazioni del prodotto.

Diverse tecnologie all'avanguardia stanno trasformando il paesaggio del casting:

- 3D Stampa e produzione additiva: 3La stampa D viene sempre più utilizzata nella produzione di stampi da casting, Offrendo la possibilità di prototipare rapidamente gli stampi e ridurre i tempi di cavo.

Abilita anche progetti di parti più complessi, Contribuire a una migliore aerodinamica ed efficienza energetica nei veicoli elettrici. - Leghe avanzate e materiali ibridi: Gli ingegneri stanno sviluppando nuove leghe personalizzate su misura per le esigenze specifiche dei veicoli elettrici.

Questi materiali avanzati offrono una migliore resistenza al calore, forza, e peso più leggero, Contribuire a prestazioni migliorate nei componenti critici. - Processi di fusione automatizzati: L'automazione e la robotica sono sempre più integrate nel processo di fusione per garantire una maggiore coerenza, precisione, e velocità.

These technologies reduce human error, minori costi di manodopera, and enable high-volume production without sacrificing quality.

6. Sfide e considerazioni nel casting di investimenti EV

Mentre il casting di investimento offre numerosi vantaggi per la produzione di alta precisione, durevole, e componenti leggeri per veicoli elettrici (EVS), Non è senza le sue sfide.

Affrontare queste sfide in modo efficace può garantire che il casting degli investimenti soddisfi le esigenze specifiche del settore EV in rapida evoluzione.

Selezione e compatibilità dei materiali

Scegliere i materiali giusti per la fusione degli investimenti è fondamentale per garantire che le parti soddisfino i requisiti di prestazione meccanica e termica dei veicoli elettrici.

I materiali selezionati devono offrire la resistenza desiderata, proprietà leggere, e durata, Ma devono anche essere compatibili con il processo di fusione degli investimenti stesso.

- Proprietà dei materiali: Certain materials may have different casting characteristics.

Per esempio, some alloys may be more prone to defects such as porosity or cracking during the casting process.

These issues can compromise the strength and reliability of EV components. - Leghe ad alte prestazioni: The demand for advanced alloys (such as high-strength aluminum, magnesio, or custom alloys) can present challenges in terms of ensuring consistent quality.

These alloys may require special handling or modified casting processes to achieve the desired results. - Thermal Conductivity and Heat Resistance: EV components like motor housings and battery enclosures often need materials that can effectively manage heat.

Selecting the right materials with excellent thermal properties is crucial, but these materials must also work well within the investment casting process parameters.

Esempio: Quando si utilizzano leghe di magnesio per componenti leggeri come alloggiamenti di motori,

i produttori devono gestire attentamente le temperature di fusione e i parametri di processo per prevenire ossidazioni o fessurazioni, che possono influenzare le prestazioni del materiale.

Geometrie complesse e vincoli di design

Uno dei maggiori punti di forza della fusione a cera persa è la sua capacità di creare geometrie complesse e disegni intricati.

Tuttavia, questo può anche rappresentare delle sfide, in particolare nel contesto dei componenti dei veicoli elettrici che devono essere sia leggeri che resistenti.

- Progettazione per la produzione: Mentre la fusione a cera persa consente progetti altamente complessi, non tutte le funzionalità complesse possono essere facilmente ottenute senza strumenti o tecniche specializzate.

Componenti di veicoli elettrici con caratteristiche interne complicate, come canali di raffreddamento o punti di montaggio, devono essere progettati tenendo presente il processo di fusione. - Tolleranze e controllo dimensionale: Il mantenimento di tolleranze strette è fondamentale nel settore dei veicoli elettrici per garantire che i componenti si inseriscano esattamente all'interno degli assemblaggi.

Mentre il casting per gli investimenti può raggiungere un'elevata precisione, Possono verificarsi deviazioni nelle tolleranze, Soprattutto per parti con geometrie complesse.

Ciò potrebbe portare ad un aumento dei costi a causa della rielaborazione o della necessità di una lavorazione post-casting. - Complessità degli utensili: Man mano che i disegni diventano più complessi, Il processo di fusione degli investimenti può richiedere strumenti specializzati,

che può aumentare i costi e i tempi di consegna per produrre le parti. Inoltre, I costi degli utensili per i componenti ad alta precisione con strutture interne complesse possono essere più elevati.

Esempio: Le custodie della batteria richiedono spesso canali di raffreddamento o complessi punti di montaggio per l'integrazione con altri sistemi di veicoli.

Queste caratteristiche devono essere progettate attentamente per garantire la producibilità entro i limiti del processo di fusione a cera persa.

Considerazioni sui costi e economie di scala

Sebbene la fusione a cera persa sia ideale per la produzione di parti complesse e di alta precisione,

il processo può essere più costoso rispetto ad altri metodi di fusione come la fusione in sabbia o la pressofusione, soprattutto quando si tratta di costi di attrezzatura e installazione.

Questo può essere un fattore significativo quando si producono componenti di veicoli elettrici in volumi elevati, dove l’efficienza dei costi è fondamentale.

- Elevati costi iniziali di attrezzatura: La fusione a cera persa prevede la creazione di stampi o conchiglie, che può essere costoso da progettare e produrre.

Per basso- alle corse di produzione di medio volume, questi costi di lavorazione potrebbero non essere giustificabili a meno che le parti prodotte non siano altamente complesse o richiedano tolleranze molto strette. - Rifiuti materiali: Mentre la fusione a cera persa è generalmente efficiente, c'è ancora qualche spreco di materiale durante il processo, soprattutto quando si lavora con leghe costose.

Gestire in modo efficiente l’uso dei materiali è fondamentale per tenere sotto controllo i costi. - Volume e cicli di produzione: La microfusione è più conveniente quando si producono grandi volumi di parti.

Per la produzione ad alto volume, il costo unitario diminuisce significativamente.

Tuttavia, per la produzione di piccoli volumi o di prototipi, il costo più elevato della fusione a cera persa può rendere più attraenti altri metodi di fusione.

Esempio: Per la produzione su larga scala di componenti strutturali leggeri come i sottotelai del telaio,

l'elevato costo iniziale delle attrezzature della fusione a cera persa può essere compensato dal risparmio sui costi di scarto di materiale e dall'efficienza della produzione di parti complesse in volumi elevati.

Processi di finitura superficiale e post-casting

Sebbene la fusione a cera persa generalmente fornisca una finitura superficiale liscia, Ottenere la finitura superficiale della massima qualità richiesta per alcuni componenti dei veicoli elettrici può ancora presentare delle sfide.

Le parti con superfici più ruvide potrebbero richiedere ulteriori operazioni post-fusione come la lavorazione meccanica, macinazione, o lucidatura.

- Difetti superficiali: Le parti fuse a cera persa sono generalmente prive di difetti superficiali importanti, ma problemi come la porosità, crepe, oppure possono ancora verificarsi inclusioni, in particolare in parti più grandi o più complesse.

Queste imperfezioni superficiali possono richiedere processi post-fusione per soddisfare i requisiti estetici e funzionali dei componenti dei veicoli elettrici. - Finiture aggiuntive: Anche se la microfusione riduce al minimo la necessità di lavorazioni aggiuntive, componenti con severi requisiti di qualità della superficie—

come involucri di batterie o parti visibili all'esterno, potrebbero richiedere ulteriori passaggi di finitura per ottenere la levigatezza e l'aspetto desiderati.

Esempio: I componenti ad alta visibilità come le maniglie delle porte o le finiture decorative all'esterno del veicolo devono avere una superficie impeccabile.

Mentre la fusione a cera persa può ottenere una finitura liscia, alcune parti potrebbero richiedere la lucidatura per ottenere l'estetica perfetta.

Controllo qualità e test

I componenti dei veicoli elettrici devono soddisfare rigorosi standard di qualità per garantire le prestazioni, sicurezza, e durata.

La fusione degli investimenti deve essere sottoposta a rigorosi processi di controllo qualità per rilevare potenziali problemi come la porosità, crepe, o imprecisioni dimensionali che potrebbero influire sulle prestazioni della parte.

- Porosità e difetti dei materiali: Durante il processo di fusione, sacche d'aria o intrappolamenti di gas possono causare porosità, indebolire la parte.

Tecniche di ispezione avanzate, come l'ispezione a raggi X o i test ad ultrasuoni, sono spesso necessari per individuare e affrontare questi problemi. - Prove di trazione e fatica: I componenti EV sono soggetti a sollecitazioni meccaniche che richiedono materiali con elevata resistenza alla trazione e resistenza alla fatica.

I produttori devono condurre test approfonditi per garantire che le parti del fusione possano resistere alle condizioni incontrate durante il funzionamento. - Conformità agli standard del settore: Poiché i veicoli elettrici sono soggetti a rigorosi standard di sicurezza e regolamentari,

I produttori devono garantire che il processo di fusione produca costantemente parti che soddisfino questi standard.

Ciò richiede un ampio controllo e test di qualità durante tutto il processo di produzione.

Esempio: Per componenti del propulsore come cambio e alloggiamenti a motore,

I produttori potrebbero aver bisogno di condurre test non distruttivi per garantire che le parti del cast non abbiano difetti interni che potrebbero compromettere le loro prestazioni sotto stress elevato.

Sostenibilità e impatto ambientale

La sostenibilità è una preoccupazione crescente nel settore manifatturiero, e il settore dei veicoli elettrici non fa eccezione.

Il processo di microfusione prevede l'uso di stampi ad alta energia e leghe metalliche, che possono avere un impatto ambientale.

- Consumo energetico: Il processo di fusione a cera persa richiede la fusione dei metalli,

che consuma una notevole energia, soprattutto quando si utilizzano materiali come l'alluminio, magnesio, e leghe ad alta resistenza.

I produttori devono bilanciare il consumo energetico con l’efficienza produttiva per ridurre l’impronta di carbonio del processo di fusione. - Riciclaggio dei materiali: L'uso di materiali riciclabili, come le leghe di alluminio e magnesio, può aiutare a mitigare l’impatto ambientale della fusione a cera persa.

Tuttavia, garantire che i materiali di scarto siano effettivamente riciclati e riutilizzati nei futuri cicli di produzione è fondamentale per la sostenibilità. - Gestione dei rifiuti: Mentre la fusione di investimento è più efficiente di altri processi,

i rifiuti possono ancora accumularsi sotto forma di materiale di stampo in eccesso, parti difettose, e sottoprodotti della lavorazione.

I produttori devono adottare pratiche che riducano al minimo la produzione di rifiuti e migliorino la sostenibilità del processo.

Esempio: Come parte dei loro obiettivi di sostenibilità, I produttori di veicoli elettrici possono implementare sistemi a circuito chiuso per riciclare i rottami di alluminio

dai processi di microfusione e riutilizzarlo in nuove parti, riducendo così i rifiuti e diminuendo l’impatto ambientale.

7. Conclusione

Le soluzioni di fusione sono essenziali per la produzione di alta qualità, efficiente, e componenti durevoli dei veicoli elettrici.

Offrendo una precisione senza eguali, flessibilità progettuale, e scalabilità, le tecnologie di fusione consentono la produzione di parti che soddisfano le rigorose esigenze di un mercato in crescita EV mercato.

Mentre l'innovazione continua nelle tecniche di fusione, materiali, e automazione,

i produttori possono aspettarsi soluzioni ancora più avanzate, sostenibile, e soluzioni economicamente vantaggiose che guideranno il futuro della produzione di veicoli elettrici.

QUESTO offre servizi di microfusione di alta qualità per parti metalliche di precisione.

Forniamo soluzioni economicamente vantaggiose per i prototipi, piccoli lotti, e produzione su larga scala con tempi di consegna rapidi e precisione superiore,

soddisfare gli standard più elevati per settori come quello aerospaziale, automobilistico, e medico.

Se stai cercando getti di veicoli elettrici personalizzati di alta qualità, scegliendo QUESTO è la decisione perfetta per le vostre esigenze di produzione.