1. Introduzione

La ricottura è a trattamento termico processo progettato per modificare le proprietà fisiche e talvolta chimiche di un materiale, migliorando così la sua lavorabilità.

Storicamente, I primi metallurgisti hanno usato la ricottura per ammorbidire i metalli dopo la forgiatura, e nel tempo,

Il processo si è evoluto in una tecnica sofisticata utilizzata in diverse industrie come Automotive, aerospaziale, elettronica, e produzione.

In particolare, La ricottura non solo migliora la duttilità e riduce gli stress residui, ma perfeziona anche la struttura del grano, portando a una migliore lavorabilità e prestazioni complessive.

Nel panorama industriale competitivo di oggi, Mastering Realing è fondamentale per ottimizzare le prestazioni del materiale.

Questo articolo esamina la ricottura da scientifico, processo, progetto, economico, ambientale, e prospettive orientate al futuro, Garantire una comprensione olistica del suo ruolo nella moderna ingegneria dei materiali.

2. Fondamenti di ricottura

Definizione e scopo

Al suo centro, La ricottura comporta il riscaldamento di un materiale a una temperatura specifica, tenendolo per un periodo prestabilito, e poi raffreddarlo a una velocità controllata.

Questo processo fornisce l'energia necessaria per gli atomi all'interno della microstruttura del materiale per migrare e riorganizzare.

Di conseguenza, Dislocazioni e sollecitazioni interne sono ridotte, e nuovo, Forma di cereali senza deformazione, che ripristina la duttilità e diminuisce la durezza.

Gli obiettivi chiave includono:

- Migliorare la duttilità: Consentire ai metalli di essere formati o lavorati più facilmente.

- Alleviare lo stress residuo: Prevenire la deformazione e il crack nei prodotti finali.

- Raffinazione della struttura del grano: Ottimizzazione della microstruttura per migliorare le proprietà meccaniche.

Principi termodinamici e cinetici

La ricottura opera su principi termodinamici e cinetici fondamentali. Quando un metallo viene riscaldato, I suoi atomi ottengono energia cinetica e iniziano a migrare.

Questa migrazione riduce l'energia libera complessiva eliminando dislocazioni e imperfezioni.

Per esempio, in acciaio, Il processo può trasformare la martensite indurita in una miscela più duttile di ferrite-pearlite.

I dati indicano che una corretta ricottura può ridurre la durezza fino a 30%, migliorando così significativamente la lavorabilità.

Inoltre, La cinetica delle trasformazioni di fase durante la ricottura è controllata dalla temperatura e dal tempo.

Il processo è ottimizzato bilanciando la velocità di riscaldamento, Immergiti, e tasso di raffreddamento per ottenere la trasformazione microstrutturale desiderata senza crescita del grano indesiderata.

3. Tipi di ricottura

I processi di ricottura variano ampiamente, ciascuno progettato per ottenere proprietà di materiale specifiche.

Adattando i cicli di riscaldamento e raffreddamento, I produttori possono ottimizzare le prestazioni in metallo per diverse applicazioni.

Sotto, Descriviamo in dettaglio i tipi principali di ricottura, evidenziando i loro obiettivi, processi, e applicazioni tipiche.

Rattura completa

Scopo: Per ripristinare la massima duttilità e ridurre la durezza nelle leghe ferrose, in particolare acciai ipoeutectoidi.

Processo:

- Temperatura: Elevato a 850–950 ° C. (per esempio., 925° C per AISI 1020 acciaio) per austenitizzare completamente il materiale.

- Tenere il tempo: Mantenuto per 1–4 ore Per garantire la trasformazione di fase uniforme.

- Raffreddamento: Raffreddamento lento (20–50 ° C/H.) in un forno o una scatola isolata per promuovere la formazione di grano grossolani.

Applicazioni: - Automobilistico: Componenti in acciaio battuto (per esempio., parti del telaio) per una formabilità migliorata.

- Produzione: Pre-trattamento per le operazioni di forgiatura e lavorazione.

Dati: Riduce la durezza in acciaio di 40–50% (per esempio., da 250 Hbw a 120 HBW) e migliora la duttilità a 25–30% di allungamento (ASTM E8/E9).

Ricorrezione di sollievo dallo stress

Scopo: Elimina le sollecitazioni residue dalla lavorazione, saldatura, o lavoro freddo.

Processo:

- Temperatura: 500–650°C (per esempio., 600° C per leghe di alluminio, 520° C per acciaio inossidabile).

- Tenere il tempo: 1–2 ore a temperatura.

- Raffreddamento: Raffreddato ad aria o raffreddato alla fornace a temperatura ambiente.

Applicazioni: - Aerospaziale: Cornici per aerei saldati (per esempio., Boeing 787 giunti di fusoliera) per prevenire la distorsione.

- Olio & Gas: Condutture e recipli a pressione (per esempio., API 5L X65 Acciaio).

Dati: Riduce le sollecitazioni residue di 30–50%, ridurre al minimo i rischi di distorsione (Caldaia asme & Codice della nave a pressione).

Speroidizzazione della ricottura

Scopo: Convertire carburi in particelle sferiche per migliorare la lavorabilità e la tenacità negli acciai ad alto contenuto di carbonio.

Processo:

- Temperatura: 700–750 ° C. (al di sotto della temperatura critica inferiore).

- Tenere il tempo: 10–24 ore per sferoidizzazione in carburo.

- Raffreddamento: Raffreddamento forno lento per evitare la riformazione delle strutture lamellari.

Applicazioni: - Utensileria: Acciaio ad alta velocità (per esempio., Acciaio per utensili M2) per pezzi e muore di perforazione.

- Automobilistico: Acciaio a molla (per esempio., SAE 5160) per componenti di sospensione.

Dati: Raggiunge 90% Efficienza di sferoidizzazione, Ridurre il tempo di lavorazione 20–30% (Manuale ASM, Volume 4).

Ricottura isotermica

Scopo: Ridurre al minimo la distorsione nelle geometrie complesse controllando le trasformazioni di fase.

Processo:

- Temperatura: 900–950 ° C. (sopra la temperatura critica superiore) per austenitizzazione.

- Hold intermedio: 700–750 ° C. per 2–4 ore Per abilitare la formazione di perle.

Applicazioni: - Aerospaziale: Lame di turbina (per esempio., Inconel 718) richiedere stabilità dimensionale.

- Energia: Componenti del reattore nucleare (per esempio., leghe di zirconio).

Dati: Riduce la distorsione dimensionale di fino a 80% Rispetto alla ricottura convenzionale (Journal of Materials Processing Technology, 2021).

Normalizzazione

Scopo: Affina la struttura del grano per una migliore tenacia e resistenza nei carbonio e nei carichi.

Processo:

- Temperatura: 200–300 ° C sopra la temperatura critica superiore (per esempio., 950° C per 4140 acciaio).

- Raffreddamento: Air-raffreddato a temperatura ambiente.

Applicazioni: - Costruzione: Travi di acciaio strutturale (per esempio., ASTM A36).

- Macchinari: Alberi di ingranaggio (per esempio., SAE 4140) per forza equilibrata e duttilità.

Dati: Raggiunge Microstruttura a grana fine con una resistenza alla trazione di 600–800 MPA (ISO 630:2018).

Ricottura della soluzione

Scopo: Dissolvere gli elementi in lega in una matrice austenitica omogenea in acciai inossidabile e leghe a base di nichel.

Processo:

- Temperatura: 1,050–1.150 ° C. per piena austenitizzazione.

- Tempra: Raffreddamento rapido in acqua o olio per prevenire la decomposizione di fase.

Applicazioni: - Medico: Acciaio inossidabile austenitico di livello impianto (per esempio., ASTM F138).

- Chimico: Scambiatori di calore (per esempio., 316L acciaio inossidabile).

Dati: Garantisce 99.9% omogeneità di fase, critico per la resistenza alla corrosione (Nato MR0175/ISO 15156).

Ricottura di ricristallizzazione

Scopo: Ammorbidire i metalli lavorati a freddo formando cereali senza deformazione.

Processo:

- Temperatura: 450–650°C (per esempio., 550° C per alluminio, 400° C per rame).

- Tenere il tempo: 1–3 ore per consentire la ricristallizzazione.

Applicazioni: - Elettronica: Fili di rame (per esempio., Avvolgimenti del trasformatore con 100% Conducibilità IACS).

- Confezione: Lattine di alluminio (per esempio., Aa 3003 lega).

Dati: Ripristina la conducibilità a 95–100% IACS in rame (Standard internazionale per il rame ricotto).

Ricottura subcritica

Scopo: Ridurre la durezza negli acciai a basso contenuto di carbonio senza trasformazione di fase.

Processo:

- Temperatura: 600–700 ° C. (sotto la temperatura critica inferiore).

- Tenere il tempo: 1–2 ore per alleviare gli stress residui.

Applicazioni: - Automobilistico: Acciaio dolce a freddo (per esempio., SAE 1008) per i pannelli automobilistici.

- Hardware: Acciaio a molla (per esempio., SAE 1050) per una distorsione minima.

Dati: Raggiunge Riduzione della durezza HBW del 20-25% (ASTM A370).

Ricottura del processo

Scopo: Ripristina la duttilità nei metalli dopo le fasi di lavoro a freddo intermedio.

Processo:

- Temperatura: 200–400 ° C. (per esempio., 300° C per ottone, 250° C per acciaio inossidabile).

- Raffreddamento: Raffreddato ad aria o raffreddato alla fornace.

Applicazioni: - Elettronica: Tracce di PCB di rame (per esempio., 5Componenti dell'antenna G.).

- HVAC: Tubo di rame (per esempio., ASTM B280).

Dati: Migliora la formabilità di 30–40%, Abilitare raggi di flessione più stretti (Associazione per lo sviluppo del rame).

Ricottura luminosa

Scopo: Prevenire l'ossidazione e la decarburizzazione in applicazioni di alta purezza.

Processo:

- Atmosfera: Idrogeno (H₂) o gas inerte (N₂/on) A ≤10 ppm ossigeno.

- Temperatura: 800–1.000 ° C. (per esempio., 900° C per strisce in acciaio inossidabile).

Applicazioni: - Aerospaziale: Leghe di titanio (per esempio., Ti-6Al-4V) per lame di turbina.

- Automobilistico: Sistemi di scarico in acciaio inossidabile (per esempio., Inconel 625).

Dati: Raggiunge 99.9% purezza superficiale, critico per la resistenza alla corrosione (SAE J1708).

Ricottura flash

Scopo: Modifica rapida della superficie per il miglioramento localizzato della proprietà.

Processo:

- Fonte di calore: Fiamme o laser ad alta intensità (per esempio., 1,200° C temperatura di picco).

- Tenere il tempo: Secondi a millisecondi per un preciso indurimento superficiale.

Applicazioni: - Produzione: Denti da ingranaggio (per esempio., Case indurito 8620 acciaio).

Dati: Aumenta la durezza superficiale di 50–70% (per esempio., da 30 Hrc a 50 HRC) (Journal di ingegneria di superficie).

Ricottura continua

Scopo: Trattamento ad alto volume per metalli di fogli in automobili e costruzioni.

Processo:

- Velocità della linea: 10–50 m/i con atmosfera controllata (per esempio., ridurre il gas).

- Zone: Riscaldamento, immersi, raffreddamento, e avvolgimento.

Applicazioni: - Automobilistico: Pannelli del corpo in acciaio (per esempio., 1,000-Ton Premere le linee per Tesla Model Y).

- Costruzione: Fogli di copertura con rivestimento zinco (per esempio., GI 0,5 mm).

Dati: Processi 10–20 milioni di tonnellate di acciaio ogni anno, Ridurre i tassi di rottami di 15–20% (World Steel Association).

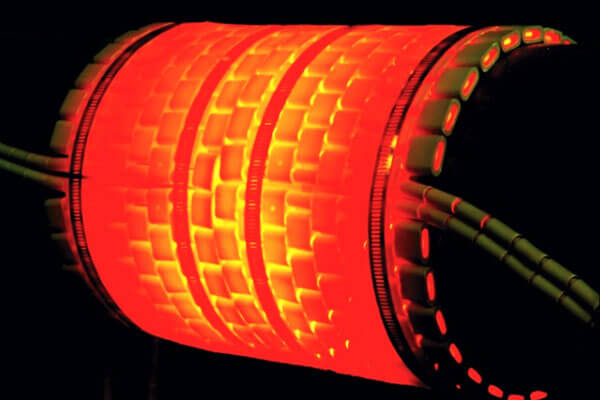

4. Processo di ricottura e tecniche

Il processo di ricottura è costituito da tre fasi primarie: riscaldamento, immersi, e raffreddamento.

Ogni fase è attentamente controllata per ottenere le proprietà del materiale desiderato, Garantire l'uniformità e la coerenza nelle trasformazioni microstrutturali.

Esistono varie tecniche di ricottura, su misura per diversi materiali e applicazioni industriali.

Preparazione pre-annale

Prima di ricottura, Una preparazione adeguata garantisce risultati ottimali. Ciò include:

✔ Pulizia del materiale & Ispezione:

- Rimuove i contaminanti di superficie (Ossidi, grasso, scala) che può influire sul trasferimento di calore.

- Conduce analisi microstrutturali per determinare difetti preesistenti.

✔ Metodi di pre-trattamento:

- Decapaggio: Utilizza soluzioni acide per pulire le superfici metalliche prima del trattamento termico.

- Lucidatura meccanica: Rimuove gli strati di ossidazione per migliorare il riscaldamento uniforme.

Esempio:

Nel settore aerospaziale, I componenti del titanio subiscono una rigorosa pre-pulizia per prevenire l'ossidazione durante la ricottura in un forno a vuoto.

Fase di riscaldamento

La fase di riscaldamento aumenta gradualmente la temperatura del materiale all'intervallo di ricottura target. Il controllo adeguato impedisce lo shock termico e la distorsione.

Fattori chiave:

Selezione della fornace:

- Forni batch: Utilizzato per la ricottura industriale su larga scala di fogli di acciaio e alluminio.

- Forni continui: Ideale per linee di produzione ad alta velocità.

- Forni a vuoto: Prevenire l'ossidazione e garantire un'elevata purezza nelle industrie aerospaziali ed elettroniche.

Tipici intervalli di temperatura di riscaldamento:

- Acciaio:600–900 ° C. A seconda del tipo in lega.

- Rame:300–500 ° C. per ammorbidimento e sollievo dallo stress.

- Alluminio:350–450 ° C. Per perfezionare la struttura del grano.

Considerazioni sulla velocità di riscaldamento:

- Riscaldamento lento: Riduce i gradienti termici e previene il cracking.

- Riscaldamento rapido: Utilizzato in alcune applicazioni per migliorare l'efficienza evitando al contempo il grossolano.

Caso di studio:

Per impianti medici in acciaio inossidabile, Ricottura a vuoto a 800–950 ° C. riduce al minimo l'ossidazione migliorando la resistenza alla corrosione.

Fase di ammollo (Tenendo a temperatura target)

L'ammollo garantisce una distribuzione della temperatura uniforme, permettendo alla struttura interna del metallo di trasformarsi completamente.

Fattori che influenzano il tempo di ammollo:

🕒 Spessore del materiale & Composizione:

- I materiali più spessi richiedono tempi di ammollo più lunghi per la penetrazione di calore uniforme.

🕒 Obiettivi di raffinamento microstrutturale:

- Per ricottura di risarcimento da stress, L'ammollo può durare 1–2 ore.

- Per ricottura completa, I materiali possono richiedere diverse ore Per ottenere la ricristallizzazione completa.

Esempio:

In ricottura a diffusione per acciai ad alto contenuto di carbonio, tenendo a 1050–1200 ° C. per 10–20 ore Elimina la segregazione e migliora l'omogeneità.

Fase di raffreddamento

La fase di raffreddamento determina la microstruttura finale e le proprietà meccaniche. Diversi metodi di raffreddamento influenzano la durezza, Struttura a grana, e sollievo da stress.

Tecniche di raffreddamento & I loro effetti:

Raffreddamento forno (Raffreddamento lento):

- Il materiale rimane nel forno mentre si raffredda gradualmente.

- Produce microstrutture morbide con la massima duttilità.

- Usato per Rattura completa di acciai e ghisa.

Raffreddamento d'aria (Raffreddamento moderato):

- Riduce la durezza mantenendo una forza moderata.

- Comune dentro ricorrezione di sollievo dallo stress di strutture saldate.

Tempra (Raffreddamento rapido):

- Utilizzato in ricottura isotermica trasformare l'austenite in microstrutture più morbide.

- Implica il raffreddamento nell'olio, acqua, o aria a velocità controllate.

Raffreddamento controllato-atmosfera:

- Gas inerte (Argon, azoto) Previene l'ossidazione e lo scolorimento.

- Essenziale nelle industrie ad alta precisione come semiconduttori e aerospaziale.

Confronto dei metodi di raffreddamento:

| Metodo di raffreddamento | Tasso di raffreddamento | Effetto sul materiale | Applicazione comune |

|---|---|---|---|

| Raffreddamento forno | Molto lento | Massima duttilità, cereali grossolani | Miglioratura completa dell'acciaio |

| Raffreddamento d'aria | Moderare | Forza equilibrata e duttilità | Ricorrezione di sollievo dallo stress |

| Tempra dell'acqua/olio | Veloce | Microstruttura fine, maggiore durezza | Ricottura isotermica |

| Atmosfera controllata | Variabile | Superficie priva di ossidazione | Aerospaziale & Elettronica |

5. Effetti della ricottura sulle proprietà del materiale

La ricottura influenza significativamente la struttura interna e le prestazioni dei materiali, rendendolo un processo critico in metallurgia e scienza dei materiali.

Controllando attentamente il riscaldamento, immersi, e fasi di raffreddamento, Migliora la duttilità, riduce la durezza, raffina la struttura del grano, e migliora le proprietà elettriche e termiche.

Questa sezione esplora questi effetti in modo strutturato e dettagliato.

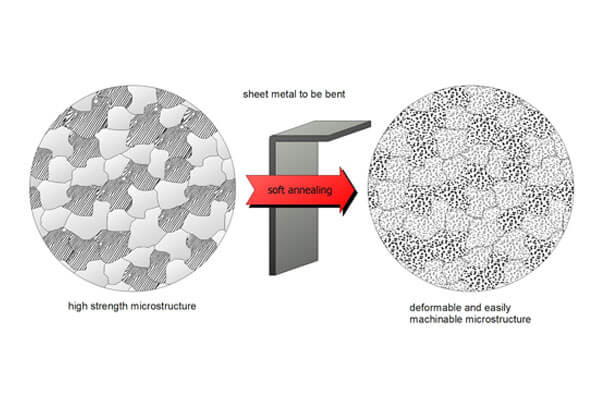

Trasformazioni microstrutturali

La ricottura altera la struttura interna dei materiali attraverso tre meccanismi chiave:

- Ricristallizzazione: Nuovo, Forma di cereali senza deformazione, Sostituzione di quelli deformati, che ripristina la duttilità e riduce l'indurimento del lavoro.

- Crescita del grano: Tempi di ammollo prolungati permettono ai cereali di crescere, Bilanciamento della forza e della flessibilità.

- Trasformazione di fase: Si verificano cambiamenti nella composizione di fase, come la martensite che si trasforma in ferrite e perle in acciaio, Ottimizzare la forza e la duttilità.

Esempio:

L'acciaio a freddo può sperimentare fino a un 30% Riduzione della durezza dopo la ricottura, migliorando significativamente la sua formabilità.

Miglioramenti della proprietà meccanica

La ricottura migliora le proprietà meccaniche dei metalli in diversi modi:

Maggiore duttilità & Robustezza

- I metalli diventano meno fragili, Ridurre il rischio di fratture.

- Alcuni materiali mostrano a 20-30% Aumento dell'allungamento prima della frattura dopo la ricottura.

Riduzione dello stress residuo

- Allevia le sollecitazioni interne causate dalla saldatura, fusione, e freddo lavoro.

- Riduce la probabilità di deformare, screpolature, e fallimento prematuro.

Durezza ottimizzata

- Ammorbidisce i materiali per una lavorazione più facile, flessione, e formando.

- La durezza in acciaio può diminuire 30-40%, Ridurre i costi di usura e produzione degli strumenti.

Effetti sulla lavorabilità & Formabilità

La ricottura migliora la lavorabilità ammorbidendo i metalli, rendendoli più facili da tagliare, trapano, e forma.

Usura ridotta degli strumenti: La più bassa durezza estende la durata della durata dello strumento e riduce i costi di manutenzione.

Formazione più facile: I metalli diventano più flessibili, consentendo un disegno più profondo e forme più complesse.

Migliore finitura superficiale: Le microstrutture più fluide risultano in una migliore qualità della superficie dopo la lavorazione.

Elettrico & Miglioramenti della proprietà termica

La ricottura perfeziona la struttura del reticolo cristallino, Ridurre i difetti e migliorare la conduttività.

⚡ Maggiore conducibilità elettrica:

- Elimina gli ostacoli al confine del grano, Miglioramento del flusso di elettroni.

- Il rame può ottenere un 10-15% Aumento della conducibilità dopo la ricottura.

🔥 Conducibilità termica migliorata:

- Abilita una migliore dissipazione del calore in applicazioni come gli scambiatori di calore.

- Essenziale per componenti elettronici e aerospaziali ad alte prestazioni.

Uso del settore:

I produttori di semiconduttori si affidano alla ricottura a film sottile per migliorare la conduttività del wafer di silicio e ridurre al minimo i difetti.

6. Vantaggi e svantaggi della ricottura

Vantaggi

- Ripristina la duttilità:

La ricottura inverte il lavoro si indurisce, semplificando la formazione e la macchina più facili da formare. - Allevia gli stress residui:

Eliminando le sollecitazioni interne, La ricottura riduce il rischio di deformazione e cracking. - Migliora la lavorabilità:

Il ammorbidito, La microstruttura uniforme migliora l'efficienza del taglio e prolunga la vita degli strumenti. - Ottimizza la conducibilità elettrica:

Le strutture cristalline restaurate possono portare a migliori proprietà elettriche e magnetiche. - Struttura del grano personalizzabile:

Stupra i parametri di processo per ottenere le dimensioni del grano e le distribuzioni di fase desiderate, influenzare direttamente le proprietà meccaniche.

Svantaggi

- A tempo intensivo:

I processi di ricottura possono richiedere diverse ore a finire 24 ore, che può rallentare i cicli di produzione. - Alto consumo di energia:

L'energia richiesta per il riscaldamento e il raffreddamento controllati può essere significativa, impatto sui costi operativi. - Sensibilità al processo:

Il raggiungimento di risultati ottimali richiede un controllo preciso sulla temperatura, tempo, e velocità di raffreddamento. - Rischio di eccesso di anne:

Una crescita eccessiva del grano può portare a una riduzione della resistenza del materiale se non correttamente gestita.

7. Applicazioni di ricottura

La ricottura è un processo di trattamento termico versatile con applicazioni nei settori, consentire ai materiali di ottenere meccanici ottimale, termico, e proprietà elettriche.

Di seguito è riportata un'esplorazione approfondita dei suoi ruoli critici nei settori chiave:

Industria aerospaziale

- Scopo: Migliora la forza, ridurre la fragilità, ed eliminare le sollecitazioni residue in leghe leggere.

- Materiali:

-

- Leghe di titanio (per esempio., Ti-6Al-4V): La ricottura migliora la duttilità e la resistenza alla fatica per le lame di turbina e le rami di aria.

- SuperAlloys a base di nichel (per esempio., Inconel 718): Utilizzato nei componenti del motore a reazione, La ricottura garantisce una microstruttura uniforme per prestazioni ad alta temperatura.

Produzione automobilistica

- Scopo: Ottimizzare la formabilità, durezza, e resistenza alla corrosione per i componenti prodotti in serie.

- Materiali:

-

- Acciai ad alta resistenza (HSS): La ricottura ammorbidisce HSS per stampare i pannelli del corpo auto (per esempio., acciaio ultra-ad alta resistenza nel modello S di Tesla).

- Acciaio inossidabile: La ricottura migliora la saldabilità nei sistemi di scarico e nei serbatoi di carburante.

Elettronica e Semiconduttori

- Scopo: Perfezionare le proprietà dei semiconduttori e migliorare la conducibilità elettrica.

- Materiali:

-

- Wafer di silicio: La ricottura rimuove i difetti e migliora la qualità cristallina per la fabbricazione di microchip (per esempio., La memoria Xpoint 3D di Intel).

- Interconnessioni di rame: La ricottura aumenta la conducibilità nei circuiti stampati (PCB) e cablaggio.

- Tecniche avanzate:

-

- Rapida ricottura termica (RTA): Utilizzato nella produzione di semiconduttori per ridurre al minimo il budget termico.

Edilizia e infrastrutture

- Scopo: Migliorare la durata, resistenza alla corrosione, e lavorabilità per progetti su larga scala.

- Materiali:

-

- Tubi di rame: La ricottura garantisce flessibilità e resistenza alla corrosione nei sistemi idraulici (per esempio., Tubi di rame ricotto in edifici verdi).

- Leghe di alluminio: L'alluminio ricotto viene utilizzato nella facciata dell'edificio e nei telai delle finestre per una migliore formabilità.

- Esempio: Il Burj Khalifa usa il rivestimento in alluminio ricotto per il suo leggero, Esterno resistente alla corrosione.

Settore energetico

- Scopo: Migliora le prestazioni dei materiali in ambienti estremi.

- Applicazioni:

-

- Reattori nucleari: Leghe di zirconio ricotto (per esempio., Zircaloy-4) Per le aste di combustibile resistono a abbracci indotti da radiazioni.

- Pannelli solari: Le celle di silicio ricotto migliorano l'efficienza fotovoltaica (per esempio., I moduli a film sottile del primo solare).

- Turbine eoliche: L'acciaio ricotto e i compositi per le lame resistono allo stress ciclico e alla fatica.

Dispositivi medici

- Scopo: Raggiungere la biocompatibilità, flessibilità, e tolleranza alla sterilizzazione.

- Materiali:

-

- Acciaio inossidabile: Ricotto per strumenti chirurgici (per esempio., bisturi e pinze) per bilanciare la durezza e la flessibilità.

- Impianti di titanio: La ricottura riduce i difetti superficiali e migliora la biocompatibilità nei sostituti dell'anca.

Beni di consumo e gioielli

- Scopo: Migliora la malleabilità per progetti intricati e finitura superficiale.

- Materiali:

-

- Oro e argento: La ricottura ammorbidisce i metalli preziosi per la fabbricazione di gioielli (per esempio., Tiffany & Pezzi artigianali della Co.).

- Pentole in rame: Il rame ricotto migliora la conducibilità termica e la formabilità per la distribuzione del calore uniforme.

Applicazioni emergenti

- Produzione additiva (3D Stampa):

-

- Metalli stampati in 3D ricottura (per esempio., Inconel) Per eliminare le sollecitazioni interne e migliorare le proprietà meccaniche.

- Celle a combustibile idrogeno:

-

- Leghe di gruppo platino ricotto per catalizzatori nelle membrane delle celle a combustibile.

- Elettronica flessibile:

-

- Ricottura di grafene e polimeri per sensori indossabili e display flessibili.

Standard e conformità del settore

- ASTM International:

-

- ASTM A262 per test di corrosione dell'acciaio inossidabile ricotto.

- ASTM F138 per la lega di titanio (Ti-6Al-4V) in dispositivi medici.

- Norme ISO:

-

- ISO 679 per la ricottura di leghe di rame e rame.

8. Conclusione

La ricottura è un processo di trattamento termico trasformativo che migliora fondamentalmente le proprietà meccaniche e fisiche di metalli e leghe.

Attraverso il riscaldamento e il raffreddamento controllati, La ricottura ripristina la duttilità, riduce le sollecitazioni interne, e affina la microstruttura, migliorando così la macchinabilità e le prestazioni.

Questo articolo ha fornito un completo, Analisi multidimensionale della ricottura, coprendo i suoi principi scientifici, tecniche di processo, Effetti materiali, applicazioni industriali, e tendenze future.

In un'epoca in cui ingegneria di precisione e sostenibilità sono fondamentali, progressi nella tecnologia di ricottura,

come il controllo del processo digitale, Metodi di riscaldamento alternativi, e pratiche ecologiche: sono impostate per ottimizzare ulteriormente le prestazioni dei materiali e ridurre l'impatto ambientale.

Mentre le industrie continuano a innovare ed evolversi, padroneggiare il processo di ricottura rimane fondamentale per garantire la qualità del prodotto, Efficienza operativa, e competitività a lungo termine nel mercato globale.