1. مقدمه

انفجار شات, بلاست مهره, و ماسه (ساینده) انفجار سه فناوری متداول آماده سازی سطح هستند.

آنها از رسانه های مختلف و مکانیسم های انتقال انرژی استفاده می کنند, پوشش های سطحی متمایز و حالت های تنش پسماند را ارائه می دهد, و بنابراین با اهداف مهندسی مختلف مطابقت دارد:

تمیز کردن و لایه برداری با کارایی بالا (انفجار شات), روکش های ساتن آرایشی یا لایه برداری سبک (بلاست مهره), و مواد تهاجمی/حذف و تولید پروفیل لنگر برای پوشش ها (ساینده / سند بلاست).

در زیر یک مقایسه فنی وجود دارد که می توانید برای مشخصات به آن اعتماد کنید, تدارکات و انتخاب فرآیند.

2. شات بلاستینگ چیست؟?

انفجار شات پر انرژی است, فرآیند مکانیکی آماده سازی سطح که رسانه های فلزی را به حرکت در می آورد (معمولاً گلوله فولادی یا سنگ ریزه فولادی) روی قطعه کار برای تمیز کردن, مشخصات, و سطح را به صورت مکانیکی درمان کنید.

حذف موثر مقیاس را ترکیب می کند, شن و ماسه, پاشش جوش و پوششهایی با عمل ریزش که میتواند تنشهای پسماند فشاری مفیدی را ایجاد کند و آن را هم به عنوان یک تمیزکننده و هم به عنوان یک درمان کاربردی که به طور گسترده در ساخت استفاده میشود, ریخته گری و برنامه های کاربردی بحرانی خستگی.

ویژگی های کلیدی

- رسانه ها: معمولا شلیک فولادی (کروی) یا سنگ ریزه فولادی (زاویه ای); اندازه رسانه ها معمولا از A60 تا A320 متغیر است (شلیک کرد) و G12–G40 (چاک).

- اصل درایو: وابسته به مرکز (چرخ/توربین) شتاب - توان عملیاتی بالا بدون مصرف هوای فشرده.

- اثرات اولیه: حذف مقیاس / باقی مانده, آلودگی سطحی, تولید لنگر-پروفایل (معتاد), و لایه برداری سطحی (استرس فشاری).

- اقتصاد: رسانه قابل استفاده مجدد برای هزاران چرخه است, ارائه هزینه کم رسانه در هر متر مربع در مشاغل بزرگ.

چگونه کار می کند

یک پروانه چرخان با سرعت بالا (چرخ) به صورت شعاعی به سمت قسمت پرتاب می کند.

هر ذره حامل انرژی جنبشی است; پس از ضربه، انرژی به زیرلایه منتقل می شود, ناهمواری های تغییر شکل پلاستیکی, جابجایی مواد با پیوند شل و ایجاد یک بافت سطحی کنترل شده.

ضربات مکرر در سراسر سطح باعث ایجاد یک اثر "نفک کردن" کلی می شود که مشابه عملکرد همزمان بسیاری از چکش های کوچک است..

تجهیزات معمولی, رسانه و محدوده عملیاتی

| پارامتر | دامنه معمولی / نمونه ها | یادداشت ها |

| نوع ماشین | ماشین های انفجار گریز از مرکز تک / چند چرخ, سیستم های انفجاری چرخشی, انفجار نوار نقاله, سلول های انفجار چرخ روباتیک | انتخاب بستگی به اندازه قطعه دارد, هندسه, و توان عملیاتی |

| نوع رسانه | شوت فولادی (سری A, به عنوان مثال, A60–A320), سنگ ریزه فولادی (سریال, به عنوان مثال, G12–G40), شات ضد زنگ تخصصی | شات = کروی, شن = زاویه دار; ضد زنگ برای قطعات غیر آهنی |

| قطر رسانه | 0.3-3 میلی متر (A60–A320 معمولی) | بر مشخصات سطح و تهاجمی تمیز کردن تأثیر می گذارد |

| سرعت رسانه | 20-70 متر بر ثانیه | بستگی به RPM چرخ و اندازه شات دارد; سرعت بیشتر = انرژی ضربه بیشتر |

| شدت آلمن | 0.006-0.040 در A | برای تعیین کمیت اثر لایه برداری استفاده می شود; اندازه گیری شده با نوارهای آلمن |

| نمایه سطحی (رشکی) | 10-50 میکرومتر | پروفیل لنگر متوسط برای پوشش ها; توسط نوع رسانه کنترل می شود, بن بست, و قرار گرفتن در معرض |

| توان | ده ها تا هزاران کیلوگرم در ساعت | سیستم های چند چرخی امکان تولید بسیار بالا را برای تولید انبوه فراهم می کنند |

نتایج سطحی (انتظار چه چیزی)

- اثر پاکسازی: عالی برای مقیاس آسیاب, زنگ زدگی, شن و ماسه, پاشش جوش و سرباره - برگ تمیز, سطح فلزی راکتیو مناسب برای پوشش.

- بافت سطح: پروفیل لنگر متوسط مناسب برای بسیاری از پوشش های صنعتی; نمایه با اندازه/نوع رسانه و نوردهی قابل کنترل است.

- حالت تنش پسماند: نزدیک به سطح فشارهای باقیمانده فشاری معرفی می شوند (برای عمر خستگی و مقاومت در برابر ترک مفید است).

- سختی سطح: کار سخت شدن متوسط لایه زیرسطحی - افزایش معمولی ~ 5-30٪ بسته به درجه و شدت فولاد.

- حذف مواد: در درجه اول تغییر شکل پلاستیک; تلفات خالص بستر در هر گذر در مقایسه با ساینده های برش کم است, اما حذف تجمعی می تواند با شن سنگین رخ دهد.

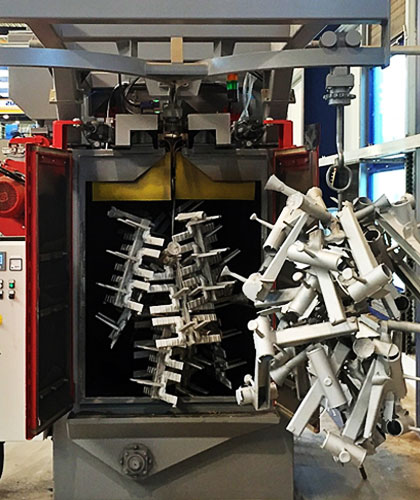

کاربردهای صنعتی معمولی

- آماده سازی سازه فولادی قبل از پوشش های محافظ (بشقاب ها, تیرها, تیرآهن).

- نظافت ریخته گری - حذف شن و ماسه, مقیاس و خطوط جداسازی از ریخته گری.

- اجزای حیاتی خستگی - شات کنترل شده از فنرها, ارابه فرود, اجزای توربین برای بهبود عمر خستگی.

- خودرو و راه آهن برای قطعات تولید انبوه که هم نیاز به تمیز کردن و هم تقویت سطح دارند.

- بازسازی سطح که در آن سطوح فرسوده پوسته می شوند و سپس تمام می شوند / آسیاب به ابعاد.

3. Bead Blasting چیست?

انفجار مهره یک فرآیند ساینده - انفجار کنترل شده است که استفاده می کند کروی رسانه ها (مهره های شیشه ای, مهره های سرامیکی, مهره های فلزی) تمیز کردن, خراش دادن, یک سطح را ساتن کنید یا کمی صاف کنید.

در مقایسه با شات بلاست نوع چرخ و با ساینده زاویه ای (شن/شن) انفجار, بلاست مهره ای است کمتر تهاجمی, الف را تولید می کند صاف, روکش ساتن یکنواخت, و فقط می رساند تنش های فشاری سبک.

در موارد ظاهری به طور گسترده استفاده می شود, کنترل ابعادی دقیق و عملیات سطحی ملایم مورد نیاز است.

ویژگی های کلیدی

- هندسه رسانه: مهرههای کروی در اثر ضربه غلت میزنند و باز میگردند, بنابراین روند تمایل دارد صاف به جای مواد برش تهاجمی، ریزگردها.

- پایان: نتیجه معمولی ظاهری ساتن/مات با بافت سطحی کم تا متوسط است - برای قطعات آرایشی و برای آماده سازی سطوح برای آبکاری بدون پروفیل های لنگر سنگین ترجیح داده می شود..

- کنترل کنید: به راحتی مورد هدف قرار می گیرد (دیگ فشار یا کابینت انفجار) و برای قطعات کوچک/پیچیده و درمان با ناحیه انتخابی مناسب است.

- اتلاف کم بستر: حذف حداقل مواد در مقایسه با ساینده های زاویه دار - مناسب برای قطعات با دیواره نازک یا دقیق.

- پنبه نوری اختیاری: با مهره های فلزی (مهره های فولادی) یا در فشارهای بالاتر، انفجار مهرهها میتواند اثر مفیدی در کاهش نور ایجاد کند.

بلست مهره چگونه کار می کند

هوای فشرده یا چرخ گریز از مرکز، مهره های کروی شکل را به سمت قطعه کار تسریع می کند.

در اثر ضربه، انرژی جنبشی مهره تا حد زیادی از طریق آن تلف می شود نورد, پرش و صاف کردن پلاستیک قله های سطحی.

زیرا مهره ها لبه های برش تیز ندارند, مکانیسم غالب تغییر شکل سطح و سایش به جای برش است, در نتیجه:

- حذف آلاینده های نرم یا سوراخ ها,

- صاف کردن لبه های تیز, و

- یک ساتن شده, پرداخت یکنواخت بدون پروفیل لنگر عمیق به جا مانده از ساینده های زاویه ای.

تجهیزات معمولی, رسانه و محدوده پارامترهای عملی

| پارامتر | دامنه معمولی / نمونه | یادداشت ها |

| انواع رسانه ها | مهره های شیشه ای (سودا آهک یا بوروسیلیکات), مهره های سرامیکی, مهره های فولادی / ضد زنگ | کنترل های انتخاب رسانه به پایان می رسد, دوام و هرگونه باقیمانده فلزی |

| اندازه رسانه | 50 میکرومتر - 1.0 میلی متر (0.05-1000 میکرومتر) مشترک; اندازه های معمولی لوازم آرایشی 100-400 میکرومتر | دانه های کوچکتر → پرداخت ظریف تر; دانه های بزرگتر ← ساتن/پین قوی تر |

| روش شتاب | دیگ فشار (انفجار هوا), ساکشن بلستر, نوع چرخ برای مهره های فلزی, کابینت انفجار, سلول های رباتیک | دیگ فشار رایج ترین برای کارهای کنترل شده آزمایشگاهی/میز |

| فشار عملیاتی | 2-6 بار (30– 90 psi) معمولی برای انفجار تحت فشار | فشار بالاتر شدت را افزایش می دهد و می تواند باعث افزایش نازک شود |

سرعت رسانه (تقریبا) |

3080 متر بر ثانیه (دستگاه & وابسته به فشار) | در بسیاری از موارد کمتر از چرخ سنگین با جرمی معادل شلیک شده است |

| مشخصات معمولی (رشکی / Ra) | ≤5-15 میکرومتر Rz (مقادیر Ra به طور معمول پایین است, به عنوان مثال, Ra < 1.0-2.5 میکرومتر) | بسیار به اندازه مهره بستگی دارد, بن بست و زمان |

| شدت آلمن (اگر اندازه گیری شود) | خیلی کم: به طور معمول <0.006 in-A; ممکن است با مهره های فلزی بزرگ/فشار بالا به ~0.01 اینچ برسد | فقط در صورتی از Almen استفاده کنید که پین کردن یک هدف باشد |

| توان | متوسط - کابینت/نیمکت کاری یا کوچک- به تولید دسته متوسط | پایین تر از چرخ شات در قطعات بزرگ; ایده آل برای سری های کوچکتر |

نتایج سطحی: تمیز کردن, مشخصات, استرس پسماند, سختی

- تمیز کردن: مقیاس نور را از بین می برد, اکسیدهای سطحی, ترکیبات سفت کننده, زنگ سبک, و فلش.

برای چربی زدایی/تمیز کردن قبل از آبکاری یا رنگ آمیزی در مواقعی که پروفیل عمیق مورد نیاز نیست موثر است. - مشخصات سطح / بافت: تولید می کند روکش ساتن صاف با پروفیل لنگر کوچک - مناسب برای روکش های تزئینی و آبکاری در جاهایی که پروفیل کم مورد نیاز است. Rz معمولی ≤ 5-15 میکرومتر بسته به اندازه مهره.

- استرس باقیمانده: را منتقل می کند تنش های فشاری سبک هنگامی که از مهره های فلزی یا فشارهای بالاتر استفاده می شود; در مقایسه با چرخش شات، اثر ریزش در حد متوسط است.

برای اجزای حیاتی برای خستگی، در صورت نیاز، از تأیید نوار Almen استفاده کنید. - سختی / سخت سازی کار: سختی کاری جزئی نزدیک به سطح - به طور معمول سختی کوچک افزایش می یابد (~0-15٪), به شدت به مواد پایه و شدت بستگی دارد.

- حذف مواد: کم; برای اجزای دقیق و مقاطع نازک که در آن یکپارچگی ابعادی حیاتی است، خوب است.

کاربردهای صنعتی معمولی انفجار مهره

- تکمیل آرایشی برای سخت افزار مصرف کننده, تریم خودرو, جواهرات و یراق آلات معماری (ظاهر ساتن یکنواخت).

- پیش آبکاری / تمیز کردن قبل از پوشش هنگامی که یک پروفیل کوچک برای چسبندگی مورد نظر است اما برش سنگین نامطلوب است.

- سوراخ زدایی و شعاع لبه قطعات ماشینکاری شده و ریخته گری که لبه های تیز باید بدون از دست دادن مواد صاف شوند.

- پزشکی و اجزای هوافضا جایی که پایان سطح, تمیزی و کنترل ابعاد بسیار مهم است (ابزار پزشکی, ایمپلنت های ارتوپدی - به سازگاری مواد و کنترل های فرآیند تمیزی توجه کنید).

- نگهداری قالب و ابزار, برای حذف فلاش بدون تغییر ابعاد بحرانی.

- کار مرمت و حفاظت, که در آن روکش ملایمی روی قطعات ظریف لازم است.

4. سند بلاست چیست? (ساینده / انفجار)

سند بلاست (درست تر نامیده می شود انفجار ساینده یا انفجار شن) یک فرآیند آماده سازی سطح پنوماتیکی است که استفاده می کند زاویه ای, برش مواد ساینده توسط هوای فشرده به حذف کنید پوشش ها, زنگ زدگی و مقیاس و به یک نمایه لنگر کنترل شده ایجاد کنید برای پوشش های بعدی.

اگرچه اصطلاح عمومی "سندبلاست" همچنان ادامه دارد, روش صنعتی مدرن از سیلیس کریستالی جلوگیری می کند (کوارتز) و از ساینده های مهندسی شده استفاده می کند (گارنت, اکسید آلومینیوم, قرقره, و غیره) به دلیل نگرانی های بهداشتی و نظارتی.

ویژگی های کلیدی

- اقدام اولیه: برش/فرسایش - ذرات ساینده زاویهدار به جای تغییر شکل، مواد را از سطح میشکنند و از آن جدا میشوند..

- نتیجه طراحی شده: حذف سریع رنگ, خوردگی سنگین, مقیاس آسیاب و ایجاد یک پروفیل لنگر قابل تکرار (برحسب میکرومتر یا میلیمتر مشخص شده است) که چسبندگی پوشش را تضمین می کند.

- رسانه مصرفی: ساینده ها معمولا یک بار مصرف یا بازیافت محدود هستند (هزینه ناشی از مصرف).

- انعطاف پذیری: جت های متمرکز بر نازل امکان دسترسی به هندسه های پیچیده را فراهم می کنند, گوشه ها و جوش ها; مناسب برای کار در مغازه و مزرعه با مهار مناسب.

چگونه شن و ماسه / آثار انفجار ساینده (مکانیک)

هوای فشرده (یا گاهی اوقات سیستم ونتوری / دیگ فشار) دانه های ساینده را از طریق یک نازل تسریع می کند.

در اثر ضربه، دانه های زاویه دار به زیرلایه می خورد, شکستن آلاینده های سطحی و خرد کردن سطح زیرلایه برای ایجاد الگوی لنگر.

عمق و شکل پروفیل به سختی/اندازه/شکل ساینده بستگی دارد, فشار هوا, قطر نازل, فاصله ایستادن و سرعت پیمایش.

تجهیزات معمولی, رسانه و محدوده پارامترهای عملی

| پارامتر | نمونه های معمولی / دامنه | یادداشت ها |

| رسانه های رایج | گارنت (آلماندین) 80-120 مش, اکسید آلومینیوم (Al2O3) 80– شن 240, سنگ ریزه فولادی, سرباره مس, مهره های شیشه ای (برای کارهای کم حاشیه) | گارنت به طور گسترده استفاده می شود (برش خوب, گرد و غبار کم); از شن و ماسه سیلیس / کوارتز خودداری کنید |

| اندازه ساینده / مش | 80مش 240 (گارنت معمولی مش 80-120 برای پروفیل درشت; 120-240 برای بهتر) | مش پایین = ذره بزرگتر = نیمرخ درشت تر |

| روش شتاب | دیگ فشار / انفجار تحت فشار, گلدان های مکش/بلاست, ربات های نازل خودکار | دیگ فشار استاندارد برای کارهای صنعتی است |

| فشار هوا | 0.4-7 بار (6– 100 psi); استفاده از مشاغل معمولی صنعتی 4-7 بار (60– 100 psi) | فشار بیشتر → سرعت و سرعت برش بیشتر |

سرعت ذرات (تقریبا) |

50-100 متر بر ثانیه در جت های متمرکز (بستگی به نازل دارد & فشار) | سرعت و جرم ذرات نرخ فرسایش را تعیین می کنند |

| نمایه لنگر معمولی (رشکی) | 20-200 میکرومتر Rz (پوشش های محافظ رایج: 25-75 میکرومتر) | محدوده پروفیل مورد نیاز تامین کننده پوشش را مشخص کنید |

| توان / نرخ حذف | متوسط تا زیاد - به اندازه رسانه بستگی دارد, فشار و مهارت اپراتور | هزینه مصرفی قابل توجه; مصرف گارنت اغلب 1-5 کیلوگرم در متر مربع برای حذف متوسط |

| مهار / استخراج | اتاق های انفجار محصور, محفظه قابل حمل با جمع کننده های گرد و غبار و فیلترهای HEPA | برای کنترل گرد و غبار و ضایعات قابل تنفس ضروری است |

نتایج سطحی: تمیز کردن, مشخصات, استرس پسماند, سختی

- تمیز کردن: در از بین بردن رنگ غلیظ بسیار موثر است, زنگ زدگی, مقیاس آسیاب, رشد دریایی و پوشش های قدیمی.

- نمایه (الگوی لنگر): الف را تولید می کند تعریف شده است پروفیل لنگر مورد نیاز اکثر سیستم های رنگ صنعتی; محدوده مشخصات معمولی 25-75 میکرومتر Rz برای پوشش های معمولی با عملکرد بالا است..

- استرس باقیمانده: عمل عمدتاً برش - بدون پینینگ فشاری مفید; در برخی شرایط تهاجمی یا گرمای بیش از حد، ریز تنش های کششی جزئی یا ذرات ساینده جاسازی شده ممکن است رخ دهد..

- سختی: سختی متالورژی زیرلایه تا حد زیادی بدون تغییر است (بدون کار سخت شدن مانند شات پینینگ) به جز تغییر شکل موضعی کوچک; انفجار ساینده انجام می دهد نه جایگزینی برای پینینگ در جایی که نیاز به بهبود خستگی است.

- حذف مواد: در مقایسه با فرآیندهای مهره/شات قابل توجه است - هزینه های اتلاف ابعادی باید در تلرانس گنجانده شود.

کاربردهای صنعتی معمولی

- آماده سازی سطح برای پوشش های محافظ (فراساحلی, پل, خط لوله, فضای داخلی مخزن).

- حذف لایه های ضخیم یا چند رنگ, پوشش ها, چسب ها.

- آماده سازی برای اسپری حرارتی, پوشش لاستیکی یا سیستم های رنگ صنعتی سنگین.

- تمیز کردن و نوسازی اعضای ساختاری خورده شده, بدنه کشتی, و تجهیزات صنعتی.

- نظافت پیش جوش در تعمیرگاه ها و محوطه های ساخت (با مهار مناسب).

5. مقایسه جامع: شات بلاست در مقابل بید بلاست در مقابل سند بلاستینگ

در زیر مقایسه ای متمرکز بر مهندسی است که می توانید از آن برای انتخاب روش انفجار استفاده کنید, مشخصات بنویس, یا تامین کنندگان مختصر.

| ویژگی | انفجار شات (چرخ/توربین) | انفجار مهره (مهره های شیشه ای / سرامیکی / فلزی) | ماسه / انفجار ساینده (گارنت, Al2O3, SiC, و غیره) |

| رسانه های اولیه | شوت فولادی (کروی) / سنگ ریزه فولادی (زاویه ای) | مهره های شیشه ای, مهره های سرامیکی, مهره های ضد زنگ / فولادی (کروی) | ساینده های زاویه ای: گارنت, اکسید آلومینیوم, کاربید سیلیکون, قرقره |

| مکانیسم | ضربه پر انرژی → تغییر شکل پلاستیک & اندوختن | تاثیر + نورد → صاف کردن / ریزش نور | برش / فرسایش → حذف مواد & تولید پروفایل |

| شتاب معمولی | چرخ گریز از مرکز (بدون هوای خارجی) | دیگ فشار (هوا) یا چرخ | دیگ فشار (انفجار هوا) |

| فشار معمولی / رانندگی کنید | - (دور چرخ) | 2-6 بار (30– 90 psi) | 0.4-7 بار (6– 100 psi) (صنعتی: 4-7 بار مشترک) |

| سرعت ذرات معمولی | 20-70 متر بر ثانیه | 3080 متر بر ثانیه | 50-100 متر بر ثانیه |

| اندازه رسانه های رایج | شات Ø ≈ 0.3-3 میلی متر (A60–A320); شن G12–G40 | 50 میکرومتر - 1.0 میلی متر (معمولی 100-400 میکرومتر) | 80مش 240 (گارنت معمولی مش 80-120) |

| مشخصات سطح (Rz معمولی) | 10-50 میکرومتر (متوسط) | ≤ 5-15 میکرومتر (خوب / ساتن) | 20-200 میکرومتر (پروفیل لنگر کنترل شده) |

| استرس باقیمانده / اندوختن | فشار قوی (برای خستگی مفید است) - رایج 0.006-0.040 در A معمولی | فشاری سبک; معمولا <0.006 in-A مگر اینکه از مهره/فشار سنگین استفاده شود | هیچ کدام (عمل برش) - بدون منفعت ریزش |

حذف مواد |

کم (عمدتا تغییر شکل پلاستیکی) | خیلی کم (صاف کردن, گود زدایی) | بالا (حذف فرسایشی) |

| استفاده مجدد از رسانه & هزینه | هزاران چرخه قابل استفاده مجدد - هزینه کم رسانه | قابل استفاده مجدد تا زمان شکستگی - هزینه متوسط | قابل مصرف - مصرف مداوم رسانه ها; هزینه عملیاتی بالاتر |

| توان / بهره وری | خیلی بلند (خطوط تولید مداوم) | متوسط (کابینت / نیمکت یا دسته های متوسط) | متوسط; کار دستی نازل کار فشرده است |

| برنامه های معمولی | فولاد سازه, بازیگران, تمیز کردن انبوه, اندوختن | تکمیل آرایشی, گود زدایی, قطعات پزشکی/دقیق, ساتن کردن | حذف پوشش سنگین, آماده سازی پروفیل لنگر برای پوشش های محافظ |

| سلامتی & خطر زیست محیطی | گرد و غبار/ سر و صدا - سیستم های حاوی آن را کاهش می دهد | گرد و غبار/صدا - گرد و غبار برش را کاهش دهید, هنوز نیاز به گرفتن دارد | خطر گرد و غبار بالا (از سیلیس اجتناب کنید); مهار شدید & فیلتراسیون مورد نیاز |

| زمانی که استفاده نمی شود | زمانی که روکش آرایشی ظریف یا تحمل ابعادی محکم مورد نیاز است | هنگام حذف پوشش تهاجمی / پروفیل لنگر عمیق مورد نیاز است | هنگامی که نیاز به رفع خستگی یا رفع خستگی است; از قطعات نازک/دقیق خودداری کنید مگر اینکه به شدت کنترل شوند |

زبان تدارکات معمولی

- انفجار شات (ساختاری تولید):

برای دستیابی به تمیزی فلز تقریباً سفید، شات بلاست از نوع چرخ را انجام دهید (ISO 8501-1 در 2.5) و یک نمایه لنگر از 30-70 میکرومتر Rz. از شات فولادی A120 استفاده کنید; ارائه تحلیل رسانه ای و یک کوپن شاهد در هر شیفت.

برای سطوح حساس به خستگی, انجام پینینگ به شدت آلمن 0.012-0.018 در A با پوشش کامل و ارائه رکوردهای نوار Almen. - انفجار مهره (لوازم آرایشی):

با استفاده از دانههای شیشهای سودا آهک، تمام صورتهای در معرض را با مهرهها منفجر کنید (0.15-0.4 میلی متر) در 3-5 بار برای رسیدن به یک روکش ساتن یکنواخت; حداکثر Ra ≤ 1.0 میکرومتر, Rz ≤ 10 میکرومتر.

بدون تغییر ابعاد >0.05 میلی متر مجاز است. نمونه عکس و گزارش جایگزینی رسانه را ارائه دهید. - انفجار ساینده (آماده سازی پوشش):

انفجار ساینده خشک به ISO 8501-1 در 2.5 (فلز تقریباً سفید) با استفاده از گارنت مش 80–120 در 4-6 بار برای به دست آوردن پروفایل لنگر 40-75 میکرومتر Rz (تایید نوار کپی).

حاوی گرد و غبار, از فیلتر هپا استفاده کنید, و ساینده مصرف شده را برای دفع طبق مقررات محلی جمع آوری کنید.

6. نتیجه گیری

انفجار شات, بلاست مهره و شن و ماسه (ساینده) انفجار ابزار تکمیلی در مهندسی سطح است.

انتخاب درست به هدف بستگی دارد: لایه برداری و تمیز کردن سطح وسیع (شلیک کرد), صاف کننده آرایشی و تمیز کردن سبک (مهره), یا حذف تهاجمی و آماده سازی پوشش (ساینده).

سوالات متداول

کدام فرآیند برای چسبندگی پوشش بهتر است?

سند بلاست (Ra 6.3-25 میکرومتر) عمیق ترین نمایه را ایجاد می کند, ایده آل برای پوشش های سنگین (رنگ دریایی, مینای صنعتی).

برای پوشش های سبک تر (کت پودری), انفجار شات (RA 3.2-12.5 میکرومتر) کافی است.

آیا بلستینگ مهره ای برای اجزای آلومینیومی ایمن است?

بله، مهره های شیشه ای/سرامیکی نرم و کروی هستند, جلوگیری از تغییر شکل قطعات آلومینیومی نازک.

برای نتایج بهینه از فشار 0.2-0.4 مگاپاسکال و رسانه 100-300 میکرومتر استفاده کنید.

می تواند شات بلاست جایگزین ماسه بلاست برای کاربردهای دریایی شود?

بله - انفجار شات فولادی به SSPC-SP می رسد 10 تمیز کردن (معادل سند بلاست) با راندمان بالاتر, اما هزینه های رسانه 2 تا 3 برابر بیشتر است.

سند بلاست برای سازه های بزرگ دریایی مقرون به صرفه است.

آیا انفجار مهره بر خواص مکانیکی فلز تأثیر می گذارد؟?

خیر- ضربه کم انفجار مهره باعث ایجاد تنش باقیمانده می شود <±50 مگاپاسکال و بدون تغییر قابل اندازه گیری در سختی یا استحکام کششی, حفظ خواص مواد اولیه.

چگونه مشخصات سطح را اندازه بگیرم?

استفاده از a پروفیلومتر قلم, پروفیلومتر نوری یا نوار کپی (روش کپی) و مقادیر Ra/Rz یا پیک به دره را گزارش کنید; بسیاری از مشخصات پوشش، محدوده پروفیل را بر حسب میکرومتر یا میلیمتر بیان میکنند.

چه PPE و کنترلی مورد نیاز است?

از کلاه ایمنی با هوای عرضه شده استفاده کنید, محافظ شنوایی, لباس محافظ, و محفظه های مهر و موم شده با جمع کننده های گرد و غبار HEPA یا جذب مرطوب برای کار در فضای باز.

از مقررات محلی برای دفع گرد و غبار قابل تنفس و دفع زباله پیروی کنید.