1. مقدمه

"ورق فلزی" معمولاً به سهام فلزی از تقریباً اشاره دارد 0.2 میلی متر به 6 میلی متر ضخامت (تعاریف صنعت متفاوت است).

جوشکاری در این مقیاس یک عمل متعادل کننده است: انرژی کافی برای اتصال صوتی را ارائه می دهد و در عین حال اعوجاج را به حداقل می رساند, آسیب ناشی از سوختگی و متالورژی.

نتایج خوب مستلزم انتخاب فرآیند مناسب است (نقطه, قوس, اصطکاک, لیزر, برز), کنترل گرمای ورودی, طراحی صحیح مفصل و بازرسی قوی.

2. جوشکاری ورق فلزی چیست؟?

جوشکاری ورق مجموعه ای از فناوری های پیوسته است که برای ایجاد ساختار استفاده می شود, اتصالات کاربردی یا آرایشی در استوک فلزی نازک - معمولاً از ≈0.2 میلی متر تا 6 میلی متر ضخامت در عمل صنعتی.

در این مقیاس اهداف با جوشکاری مقطع سنگین متفاوت است: در حالی که باید یک مفصل صدا تولید کنید به حداقل رساندن حرارت ورودی, اجتناب از سوختگی, کنترل اعوجاج, و حفظ پوشش سطح برای مونتاژ نهایی یا پانل های قابل مشاهده.

یک تعریف مختصر

جوشکاری ورق فلز کاربرد محلی کنترل شده انرژی است (حرارتی, اصطکاکی یا متالورژیکی) برای ادغام یا اتصال متالورژیکی دو یا چند جزء ورق تا اتصال مورد نیاز را برآورده کند قدرت, خستگی, خوردگی و آرایشی معیارها, در حالی که اعوجاج و دوباره کاری را در محدوده قابل قبول نگه می دارد.

آنچه را شامل می شود (خانواده های پردازش)

جوشکاری ورق فلز یک فناوری نیست، بلکه یک خانواده از روشهایی است که متناسب با مواد انتخاب شدهاند, ضخامت, هندسه مشترک و حجم تولید:

- جوشکاری فیوژن - فلز اصلی را ذوب می کند و معمولاً پرکننده اضافه می کند (به عنوان مثال, GMAW/MIG, GTAW/TIG, لیزر, پلاسما).

- جوشکاری مقاومتی - با مقاومت الکتریکی در رابط تولید گرما می کند (به عنوان مثال, جوش نقطه).

- جوشکاری حالت جامد - بدون ذوب شدن می پیوندد (به عنوان مثال, جوش زدن اصطکاک (fsw)).

- لحیم کاری و لحیم کاری - جریان مویرگی یک فلز پرکننده با ذوب پایین برای اتصال اعضای نازک بدون ذوب فلز پایه.

- چفت مکانیکی (پرچ ها, چنگ زدن) و گاهی اوقات از چسب ها در ترکیب با جوش استفاده می شود.

3. فرآیندهای جوشکاری متداول برای ورق فلز - در عمق

در ساخت ورق فلزی از خانواده کوچکی از فناوریهای جوشکاری و اتصال استفاده میشود که برای کنترل گرمای ورودی انتخاب شدهاند, تحریف, ظاهر و زمان چرخه.

جوشکاری قوس فلزی با گاز (GMAW / من)

GMAW یک قوس الکتریکی بین یک الکترود سیم مصرفی با تغذیه مداوم و قطعه کار تشکیل می دهد.

قوس اتمسفر گاز محافظ را یونیزه می کند, تولید یک ستون پلاسما که انرژی حرارتی را به نوک سیم و سطح قطعه کار منتقل می کند.

فلز از سیم به حوضچه جوش در حالت های گسسته تعیین شده توسط جریان منتقل می شود, قطر سیم, شیمی سیم, ترکیب گاز و دینامیک قوس:

- انتقال اتصال کوتاه: نوک مذاب برای مدت کوتاهی با قطعه کار تماس می گیرد و سنبله های جریان باعث جدا شدن سریع قطرات می شود; انرژی هر قطره کم است, ایجاد نفوذ محدود و حداقل حرارت ورودی - ایده آل برای ورق های بسیار نازک.

- انتقال کروی: بزرگتر, قطرات متاثر از جاذبه تشکیل شده و سقوط می کنند; این حالت ناپایدار است و پاشش ایجاد می کند.

- انتقال اسپری: جریان بالا, انتقال مداوم قطرات ریز در سراسر قوس; رسوب بالا و نفوذ عمیق اما گرمای ورودی بالاتر (برای مقاطع ضخیم تر مناسب تر است).

- اسپری پالس: یک شکل موج کنترلشده پیک و پایه که انتقال تک قطرهای را در هر پالس ایجاد میکند - ورودی گرمای متوسط کم را با جدا شدن قطرات اسپریمانند ترکیب میکند تا به خوبی روی ورق نازک تا متوسط ظاهر شود..

نیروهای الکترومغناطیسی (افکت خرج کردن) و کشش سطحی بر تشکیل و جدا شدن قطرات حاکم است.

دینامیک استخر جوش (جریان سیال, همرفت مارانگونی تحت تاثیر گوگرد/اکسیژن, و هم زدن الکترومغناطیسی) شکل مهره و رقت را کنترل کنید.

ترکیب گاز محافظ بر پایداری قوس تأثیر می گذارد, حالت انتقال فلز و نفوذ (به عنوان مثال, CO2 اندازه قطرات و پاشش را افزایش می دهد; مخلوطهای آرگون-اکسیژن انتقال اسپری را در جریانهای کمتر تثبیت میکنند).

جوشکاری قوسی تنگستن گازی (GTAW / TIG)

GTAW از a استفاده می کند الکترود تنگستن غیر مصرفی برای حفظ یک قوس پایدار.

قوس منقبض است و به فلز پایه متصل می شود, انتقال حرارت از طریق گاز یونیزه شده (پلاسما).

از آنجایی که الکترود مصرف نمی شود, فلز پرکننده (در صورت استفاده) به صورت دستی یا خودکار به حوضچه جوش تغذیه می شود.

جنبه های فیزیکی کلیدی:

- ستون قوس و غلظت حرارت: قوس های TIG باریک و بسیار قابل کنترل هستند; تغییرات کوچک در جریان یا زاویه مشعل تأثیر مستقیمی بر گرمای ورودی محلی دارد.

- شیمی محافظ و قوس: گاز بی اثر (معمولا آرگون) از اکسیداسیون جلوگیری می کند; برای آلومینیوم AC TIG,

قطبیت متناوب باعث تمیز کردن اکسید می شود (پولیش الکتریکی) اثر در طول نیم چرخه الکترود مثبت و نفوذ در نیم چرخه الکترود منفی - این برای شکستن پوست مقاوم اکسید آلومینیوم بسیار مهم است.. - هدایت حرارتی و خنک کننده تابشی: زیرا الکترود خنک تر است و گرما به قطعه کار جریان می یابد, TIG یک منطقه همجوشی قابل پیش بینی با کنترل دقیق بر اندازه گودال ایجاد می کند.

- شروع و پایداری قوس: سیستمهای با فرکانس بالا یا لیفت استارت شروع قوس کنترل شده را بدون آلودگی امکان پذیر میکنند; انتخاب الکترود (تحت حمایت, گواهی شده است, لانتان شده) گسیل الکترون و پایداری قوس را برای محدودههای جریان مختلف تنظیم میکند.

TIG امکان کنترل حرارتی دقیق و حداقل تلاطم استخر مذاب را فراهم می کند, آن را برای ورق نازک و جوش های آرایشی که در آن ثبات قوس و تمیزی بر عملکرد غالب است عالی است..

جوشکاری نقطه ای مقاومتی (RSW)

جوشکاری نقطه ای مقاومتی است فرآیند گرمایش ژول: جریان بالا از پشته ورق تماسی عبور می کند در حالی که نیروی الکترود فشاری تماس صمیمی را حفظ می کند.

مقاومت موضعی در رابط تماس (و تا حدی مقاومت ورق حجیم) انرژی الکتریکی را به سرعت به گرما تبدیل می کند, باعث ذوب موضعی و تشکیل قطعه جوش می شود.

نکات مهم مکانیکی:

- مقاومت تماس در مقابل مقاومت توده: مقاومت رابط اولیه بر گرمایش غالب است; همانطور که مواد نرم می شوند و فلز مذاب شکل می گیرد, مقاومت به صورت پویا تغییر می کند - کنترل فرآیند باید این انتقال را در نظر بگیرد.

- نیروی الکترود و توزیع گرما: نیروی فشاری اکسیدها را فشرده می کند و مقاومت تماس را کاهش می دهد; همچنین هندسه قطعه را با محدود کردن فلز مذاب و جلوگیری از اخراج کنترل می کند.

- انتشار و سرمایش حرارتی: پس از قطع جریان, زمان نگهداری و خنکسازی الکترود گرما را استخراج کرده و قطعه را جامد میکند; خنک کننده الکترود (الکترودهای مسی آب خنک) برای کنترل اندازه قطعه و تکرارپذیری بسیار مهم است.

- اثرات مواد و پوشش: پوشش ها (گالوانیزه کردن, پوشش های ارگانیک) مقاومت تماس را تغییر داده و ممکن است تبخیر شود, بر محلی سازی گرما و عمر الکترود تأثیر می گذارد - برنامه ها باید بر این اساس تنظیم شوند.

RSW اساساً یک فرآیند الکترو حرارتی مکانیکی است که در آن الکتریکی است, متغیرهای حرارتی و مکانیکی در مقیاسهای زمانی میلیثانیهای برای ایجاد یک پیوند متالورژیکی با هم تعامل دارند..

جوش زدن اصطکاک (fsw)

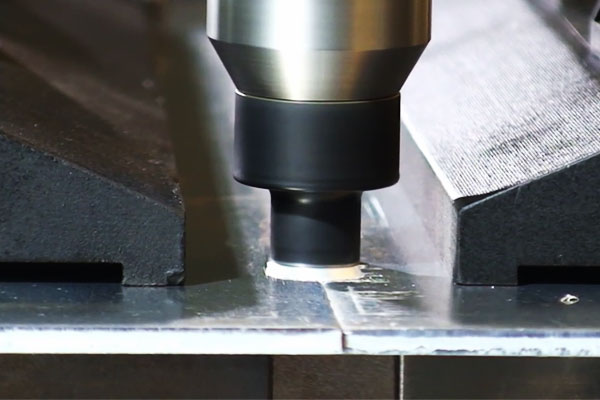

FSW یک است حالت جامد, فرآیند اتصال حرارتی مکانیکی. یک چرخش, ابزار پروفایل (شانه + سنجاق) در مفصل فرو می رود و در امتداد آن عبور می کند.

مکانیسم های در کار عبارتند از:

- گرمایش اصطکاکی: شانه و پین چرخان با اصطکاک در رابط ابزار و قطعه کار گرما تولید می کنند, افزایش دما به صورت موضعی تا حالت جریان پلاستیکی اما زیر ذوب.

- جریان و هم زدن مواد پلاستیکی شده است: هندسه پین مواد را از لبه جلویی وادار می کند تا در اطراف پین جریان یابد و در پی آن تثبیت شود., بستن حفرهها و شکستن لایههای اکسیدی اولیه - که منجر به ایجاد یک "منطقه همزن" متبلور مجدد دینامیکی ریزدانه میشود..

- عمل آهنگری مکانیکی: شانه فشار فورج را اعمال می کند, یکپارچه سازی مواد هم زده و ایجاد یک اتصال بدون نقص بدون تخلخل مرتبط با همجوشی.

- تکامل ریزساختاری: تغییر شکل پلاستیک شدید و تبلور مجدد دینامیکی دانه ها را تصفیه می کند و اغلب خواص مکانیکی برتر را در مقایسه با جوش های همجوشی ایجاد می کند..

زیرا FSW از ذوب شدن جلوگیری می کند, عیوب انجماد را از بین می برد (به عنوان مثال, تخلخل, ترک) و اعوجاج کم ایجاد می کند; با این حال, جوشکاری موفق نیاز به پشتیبان سفت و سخت و کنترل دقیق هندسه ابزار و سینماتیک فرآیند دارد..

جوش پرتو لیزر (LBW) & جوشکاری هیبریدی لیزری-قوسی

جوشکاری لیزری انرژی را در یک پرتو بسیار موازی که به سطح جفت می شود منتقل می کند, تولید دو حالت هدایت اولیه:

- حالت هدایت: در چگالی توان کمتر، لیزر سطح را گرم می کند و مواد را با رسانایی ذوب می کند; نفوذ منطقه کم عمق و متاثر از گرما است (HAZ) متواضع است.

- حالت سوراخ کلید: در چگالی توان بالا، پرتو یک ستون فلزی را تبخیر می کند و یک حفره پر از بخار ایجاد می کند. (سوراخ کلید). جذب شدید در دیواره سوراخ کلید باعث نفوذ عمیق به عنوان سوراخ کلید می شود; فشار پس زدگی و دینامیک سیال در اطراف سوراخ کلید بر جریان و پایداری حوض مذاب حاکم است.

عوامل فیزیکی کلیدی عبارتند از جذب (مواد, وضعیت سطح), بازتاب (فلزات بسیار بازتابنده مانند Al و Cu باعث کاهش جفت می شوند), و ثبات سوراخ کلید (حساس به تناسب مفصل و وجود آلاینده ها).

جوشکاری لیزری هیبریدی یک لیزر را با قوس جفت می کند (معمولا MIG) - قوس پل زدن شکاف را بهبود می بخشد, اتصال را از قبل گرم می کند و پرکننده را تامین می کند در حالی که لیزر نفوذ عمیق و HAZ باریک را فراهم می کند..

هم افزایی به این دلیل به وجود می آید که قوس در دسترس بودن فلز مذاب را افزایش می دهد و حساسیت به شکاف های جزئی را کاهش می دهد., در حالی که لیزر نفوذ را کنترل می کند و اعوجاج را کاهش می دهد.

جوشکاری قوس پلاسما (PAW)

PAW با فشار دادن گاز پلاسما، یک جت پلاسمای منقبض تولید می کند (آرگون, مخلوط های هیدروژنی) از طریق یک نازل خوب در اطراف یک الکترود تنگستن.

انقباض باعث افزایش دمای گاز و یونیزاسیون می شود, تولید متمرکز, قوس با چگالی انرژی بالا که می تواند در هر دو مورد استفاده قرار گیرد:

- حالت منتقل شده: قوس به قطعه کار متصل می شود و انتقال حرارت متمرکز می شود; مناسب برای نفوذ عمیق تر.

- غیر انتقالی (خلبان) حالت: قوس بین الکترود و نازل برای کارهای تخصصی پیش گرمایش یا احتراق برقرار می شود.

چگالی انرژی بالاتر و جریان آرام جت پلاسما باعث ایجاد نفوذ پایدار با کنترل بهتر نسبت به TIG معمولی می شود.;

شیمی گاز (افزودن H2) افزایش آنتالپی و نفوذ به قیمت جذب هیدروژن بالقوه در آلیاژهای حساس.

بنابراین هندسه نازل و کنترل جریان گاز پارامترهای حیاتی برای شکل قوس هستند, نفوذ و رفتار حوضچه جوش.

اکسی سوخت, لحیم کاری و لحیم کاری (برای گیج نازک, غیر ساختاری)

اینها هستند روش های اتصال مویرگی و کنترل دما به جای جوشکاری ذوبی:

- اکسی سوخت (شعله) جوشکاری / لحیم کاری: یک شعله احتراق (O2 + گاز سوخت) گرمای موضعی را تامین می کند.

در لحیم کاری آلیاژ پرکننده (با نقطه ذوب زیر فلز پایه) گرم می شود تا بدون ذوب شدن فلزات پایه، توسط مویینگی به داخل لقی مفصل جریان یابد.

شیمی شعله و شار انحلال و خیس شدن اکسید را مدیریت می کنند. جوشکاری با سوخت اکسی (همجوشی) مواد اولیه و پرکننده را ذوب می کند - به دلیل کنترل حرارت درشت برای ورق کاری نادر است. - برز: متکی است خیس- پرکننده مذاب باید روی سطوح فلزی پایه جاری شود و به آن بچسبد, جابجایی اکسیدها; شارها یا اتمسفرهای کنترل شده اکسیدها را حذف کرده و باعث خیس شدن می شوند.

عملکرد مویرگی توزیع پرکننده را کنترل می کند; پاکسازی مفصل بسیار مهم است (فاصله لحیم کاری معمولی 0.05-0.15 میلی متر). - لحیم کاری: شبیه لحیم کاری اما در دماهای پایین تر (<450 درجه سانتی گراد); تنش سطحی و یکپارچگی اتصال کنترل انجماد در قطعات الکترونیک و نور.

زیرا فلزات پایه ذوب نمی شوند, لحیم کاری و لحیم کاری کمترین اعوجاج را ایجاد می کنند و برای اتصال فلزات غیر مشابه به خوبی مناسب هستند; موفقیت به متالورژی پرکننده بستگی دارد, شیمی شار و تمیزی دقیق و کنترل ترخیص کالا.

4. ملاحظات مواد و جوش پذیری

جوشکاری ورق فلزی به همان اندازه است رفتار مادی همانطور که در مورد انتخاب فرآیند است.

واکنش آلیاژهای مختلف به گرمایش بسیار متفاوت است, ریختن, انجماد و سرد شدن:

هدایت حرارتی نحوه انتشار گرما را کنترل می کند, شیمی آلیاژ حساسیت ترک خوردگی و خواص پس از جوش را کنترل می کند, و وضعیت سطح، پایداری و تخلخل قوس را کنترل می کند.

| گروه مواد | قابلیت جوشکاری (ورق) | فرآیندهای معمولی | نگرانی های کلیدی / اثرات | پرکننده معمولی & محافظ |

| فولاد کربن / فولادهای کم آلیاژ | خوب → مشروط | GMAW (اتصال کوتاه / پالس), GTAW, RSW | سخت شدن HAZ در مقاطع C یا ضخیم بالاتر; تحریف; ترک خوردگی سرد ناشی از هیدروژن در صورت وجود رطوبت/آلاینده | ER70S-6 (من); Ar/CO2 مخلوط می شود; پیش گرم / پس از نور برای فولادهای CE بالاتر |

| فولادهای ضد زنگ (آستنیتی) | خیلی خوبه | GTAW, GMAW پالسی, لیزر | حساس شدن (بارش) اگر بیش از حد گرم شود → خوردگی; HAZ باریک; کنترل اعوجاج | ER308L / ER316L (پرکننده کم C), 100% آر (TIG), آر ترکیب می شود (من) |

| فولادهای ضد زنگ (فریتی / مارتنزیتی) | چالش برانگیز | TIG, MIG با پیش گرم | مارتنزیتی: خطر سخت شدن و ترک خوردگی HAZ; فریتی: رشد & شجاعت | مارتنزیتی: پرکننده منطبق + تلطیف پس از جوش; کنترل پیش گرم (100-300 درجه سانتیگراد) |

آلومینیوم & آلیاژها |

خوب - حساس به فرآیند | TIG (AC), به من ضربه زد (اسلحه قرقره), لیزر, fsw | هدایت حرارتی بالا; اکسید سرسخت (Al2O3) نیاز به حذف دارد; خطر تخلخل و ترک داغ در برخی آلیاژها | پرکننده های آلی: ER4043 (و, سیالیت خوب), ER5356 (Mg, استحکام بالاتر); 100% Ar یا Ar/He |

| مس, برنجی, برنز | متوسط ← رسیدگی ویژه | TIG, لیزر, برز (برای نازک ترجیح داده می شود) | رسانایی بسیار بالا (مس) ← اتلاف حرارت; برنج دود Zn را آزاد می کند; خطر سوختگی و تبخیر شدن | مس: پرکننده Cu-Si; برنجی: پرکننده لحیم کاری; محافظ آرگون; تهویه خوب |

| گالوانیزه / فولادهای پوشش داده شده | وابسته به شرایط | MIG/TIG با نوار محلی, RSW (با کنترل), لیزر + استخراج | روی تبخیر می شود → تخلخل, پاشش و بخارات سمی (تب دود فلز); کاهش عمر الکترود در RSW | روکش را در محل جوش بریزید یا از استخراج موضعی استفاده کنید; PPE و کنترل دود اجباری است |

5. طراحی مشترک, تناسب و آماده سازی لبه

طراحی خوب اتصالات تقاضای گرمای ورودی را کاهش می دهد و کیفیت را بهبود می بخشد.

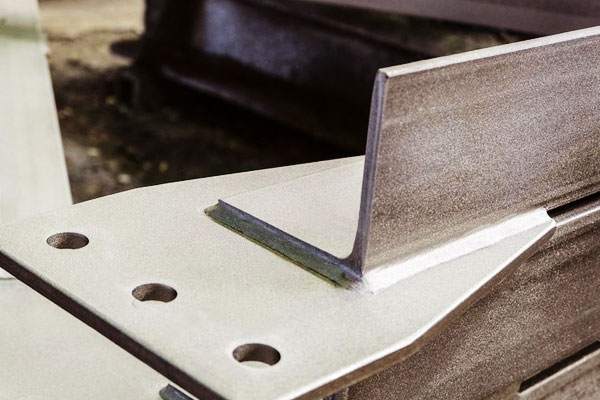

- مفاصل دامان در جوشکاری نقطه ای و MIG برای ورق رایج هستند; مراقب آب حبس شده یا جیب های خوردگی باشید.

- مفاصل باسن روی ورق نازک نیاز به آماده سازی لبه عالی دارد (مربع, فاصله نزدیک) برای لیزر یا TIG. شکاف ریشه معمولاً 0-0.5 میلی متر برای لیزر است; TIG ممکن است بیشتر تحمل کند.

- جوش فیله: برای استحکام و سفتی, برای جلوگیری از سوختگی، اندازه گلو را محدود کنید. پای فیله معمولی برای 1 ورق میلی متر ~ 1-2 میلی متر است اما باید به دقت کنترل شود.

- اریب های لبه: معمولا برای ورق نازک مورد نیاز نیست; در صورت استفاده, اریب را کم عمق نگه دارید تا از پرکننده و گرمای اضافی جلوگیری شود.

- تحمل ها: برای لیزر و FSW, تلرانس های تناسب اندک هستند (± 0.1 میلی متر یا بهتر). برای MIG/TIG روی مواد بسیار نازک, شکاف ها <0.5 میلی متر برای جلوگیری از سوختگی رایج است.

6. ورودی گرما, کنترل اعوجاج و راهبردهای تثبیت

ورقه نازک به راحتی تاب میخورد - استراتژیهای کنترل عبارتند از:

- حرارت ورودی کمتر: جوشکاری پالسی, سرعت سفر بالاتر, انتقال اتصال کوتاه در GMAW, MIG/TIG پالسی.

- دوخت متناوب: برای کاهش تنش قطعات را با شکاف جوش دهید; پاس نهایی شکاف ها را پر می کند.

- توالی جوش متوازن: مکان های متقارن جوش و تکنیک بک استپ.

- فیکسچر و چسبندگی قوی: گیره ها و لکه ها قبل از جوش کامل حرکت را کاهش می دهند.

- سینک های حرارتی و میله های پشتی: پوشش مسی گرما را از بین می برد و از سوختن آن جلوگیری می کند.

- قبل از خم شدن / کنترل بیش از حد: عمداً پیش اعوجاج کنید و سپس جوش دهید تا پس از رهاسازی صاف شود.

7. نقص, علل ریشه ای و اقدامات متقابل

| نقص | علائم | علل ریشه ای | اقدامات متقابل |

| سوزاندن از طریق | سوراخ در ورق, ذوب محلی | حرارت ورودی اضافی, سفر آهسته, بخش نازک | جریان/گرما را کاهش دهید, افزایش سرعت سفر, نوار پشتیبان, جوش کوک |

| تخلخل | چاله ها / سوراخ های گاز در جوش | آلاینده ها, رطوبت, سپر ضعیف | سطوح را تمیز کنید, سیم/پرکننده خشک, بهبود پوشش گاز, پاکسازی سمت عقب |

| عدم فیوژن | انگشتان یا ریشه جوش نیافته | حرارت ورودی کم, تناسب بد | انرژی را افزایش دهید, کاهش سرعت سفر, آماده سازی صحیح مفصل |

| ترک خوردن (گرم/سرد) | ترک در HAZ یا جوش | مهار بالا, هیدروژن, خنک کننده سریع | مواد مصرفی کم H, قبل / پس از گرما, ادرار کردن یا تسکین استرس |

| پاشش بیش از حد | پاشیدن دور مهره (من) | حالت انتقال نادرست / گاز | به حالت پالسی یا اتصال کوتاه سوئیچ کنید, مخلوط گاز را تنظیم کنید |

| آندرکات | شیار در انگشت جوش | ولتاژ بیش از حد یا سرعت حرکت | کاهش ولتاژ, سفر آهسته, تنظیم زاویه مشعل |

| آلودگی سطحی / تغییر رنگ | اکسیداسیون, ظاهر ضعیف | پوشش ناکافی یا آلودگی | بهبود محافظ, قبل از جوشکاری تمیز کنید |

| شکست نقطه ای جوش | کم عمق یا بدون قطعه, اخراج | نیروی الکترود نادرست, فعلی یا زمان | نیروی فشار و برنامه فعلی را تنظیم کنید, تعویض الکترودها |

8. بازرسی, تست و تضمین کیفیت

روش های کیفی برای جوشکاری ورق:

- بازرسی بصری: پروفیل جوش, زیر برش, پاشیدن, ناپیوستگی های سطحی.

- نافذ رنگ (PT): تشخیص ترک های سطحی حساس.

- اولتراسونیک (UT): می تواند عیوب زیرسطحی را برای ورق ضخیم تر یا چند لایه تشخیص دهد.

- تست کشش متقاطع / تست لایه برداری: برای تعیین استحکام جوش نقطه ای استفاده می شود.

- تست های مکانیکی: کششی, خم کردن, و تست های میکروسختی بر روی کوپن های نماینده.

- کنترل ابعادی: صافی و اعوجاج را اندازه گیری کنید; با وسایل یا دوباره کاری اصلاح کنید.

- اسناد کنترل فرآیند: WPS, صلاحیت PQR و جوشکار طبق استانداردهای قابل اجرا.

9. نکات کاربردی برای جوشکاری مواد ورق فلزی

قبل از شروع - چک لیست آماده سازی

- مواد را شناسایی کنید & خوی. آلیاژ را تایید کنید (به عنوان مثال, 304L در مقابل 304), ضخامت و هرگونه پوشش. اگر ناشناخته است, نمونه و تست.

- مفصل را تمیز کنید. روغن / گریس را بردارید, خاک, مقیاس آسیاب و اکسیدهای سنگین. برای آلومینیوم اکسیدها را به صورت مکانیکی حذف کنید یا به تمیز کردن اکسید AC TIG تکیه کنید. برای گالوانیزه, در صورت امکان روی را از ناحیه جوش بلافاصله جدا کنید.

- تناسب & چسب. برای پانل های نازک از جوش های چسبنده هر 25 تا 50 میلی متر استفاده کنید; فاصله کمتر (10-25 میلی متر) برای درزهای بلند یا نازک, قطعات انعطاف پذیر. اطمینان حاصل کنید که گیره ها قطعات را صاف و تراز نگه می دارند.

- پرکننده خشک & مواد مصرفی. سیم پرکننده و میله ها را مهر و موم/خشک نگه دارید; در صورت نیاز با مشخصات، الکترودها را بپزید.

- برنامه ریزی برای کنترل حرارت. محل میله های پشتی را شناسایی کنید, از هیت سینک یا جوش دوخت استفاده خواهد شد. وسایل و گیره های حرارتی را آماده کنید.

- کنترل دود & PPE. اگزوز محلی برای گالوانیزه, برنجی, ضد زنگ; ماسک های تنفسی در صورت نیاز. چشم, حفاظت از دست و بدن مناسب برای پردازش.

فرآیند & اکتشافی پارامتر (قوانین شروع)

اینها نقاط شروع هستند—همیشه در کوپنی که stack-up را بازتولید می کند اعتبارسنجی کنید, پوشش و بستن.

GMAW / من (فولاد نازک 0.8-1.5 میلی متر)

- سیم: 0.8 میلی متر ER70S-6.

- انتقال: اتصال کوتاه برای ≤1.5 میلی متر; پالس برای کیفیت بالاتر.

- فعلی: 60-140 A (کم شروع کنید, را با دقت افزایش دهید).

- ولتاژ: 16-22 V.

- سرعت سفر: 200– 600 میلی متر در دقیقه.

- گاز محافظ: 75% Ar/25% CO2 (اقتصادی) یا 98% Ar/2% O2 (خیس شدن بهتر).

GTAW / TIG (نازک ضد زنگ & آلومینیوم)

- ضد زنگ (1.0 میلی متر): DCEN 35–90 A; جریان Ar 8-15 لیتر در دقیقه.

- آلومینیوم (0.8-2.0 میلی متر): و 60-160 و; نبض & کنترل تعادل مفید است; استفاده از مشعل شروع می شود (HF یا بالابر) برای محافظت از الکترود.

- تنگستن: 1.6-2.4 میلی متر لانتانات/سریله شده برای DC, توری شده یا لانتانات برای AC.

جوشکاری نقطه ای مقاومتی (0.8 + 0.8 میلی متر فولاد نرم)

- نیروی الکترود: 3-6 کیلونیوتن.

- جریان جوش: 7-12 (دستگاه & وابسته به الکترود).

- زمان جوش: 200– 600 میلیثانیه (بسته به فرکانس شبکه و برنامه).

- الکترودها را حفظ کنید: به صورت منظم لباس بپوشید; نظارت بر اندازه قطعه از طریق نمونه برداری مخرب/غیر مخرب.

جوش لیزری (1.0 میلی متر لب به لب ضد زنگ)

- قدرت: 1-4 کیلو وات بسته به سرعت سفر.

- سرعت: 1-5 متر در دقیقه برای ورق نازک.

- نقطه تمرکز: 0.2-0.6 میلی متر; کیفیت لبه عالی و تناسب محکم را تضمین کنید.

- پاکسازی پشت: آرگون 5-15 لیتر در دقیقه برای ضد زنگ برای جلوگیری از اکسیداسیون.

fsw (پانل های آلومینیومی)

- دور ابزار: 800-2000 دور در دقیقه; پیمایش 100-500 میلی متر در دقیقه (سرعت معاوضه در مقابل گرما).

- از صفحه پشتی محکم استفاده کنید; طراحی ابزار برای ورق نازک برای جلوگیری از عیوب سقوط بسیار مهم است.

کنترل اعوجاج و سوختگی

- از روش های ورودی حرارت کم استفاده کنید: TIG, به من ضربه زد, لیزر یا FSW زمانی که اعوجاج یا ظاهر بصری حیاتی است.

- جوشکاری بخیه/پرش: جوش 10-30 میلی متر, 10-30 میلی متر را پرش کنید, سپس برگردید تا شکاف ها را پر کنید - این تجمع گرمای موضعی را محدود می کند.

- توالی تعادل: به طور متقارن در مورد قطعه و طرف های متناوب جوش دهید. برای درزها, پشت سر گذاشتن در بخش های کوتاه برای کنترل انقباض.

- بستن & پشتیبان: گیره های سفت و سخت و میله های پشتی مسی گرما را از بین می برند و از سوختن آن جلوگیری می کنند; ورق پشتی قربانی برای قطعات بسیار نازک موثر است.

- قبل از خم شدن و بیش از حد جبران کنید: به طور عمدی کمی انحراف در مقابل تاب خوردگی پیش بینی شده ایجاد می شود، بنابراین قطعه پس از جوشکاری در مشخصات شل می شود.

- از سینک های حرارتی استفاده کنید: بلوک های مسی موقت یا وسایل خنک شونده با آب در مناطق بحرانی باعث کاهش HAZ و تاب خوردگی می شوند.

چسب, نکات ثابت و تراز

- حداقل اندازه چسب: از چسب های کوچک استفاده کنید - فقط به اندازه کافی برای نگه داشتن قطعه - سپس با جوش کامل تمام کنید. برای ورق نازک از طول چسب 3-6 میلی متر استفاده کنید.

- مرسی سفارش دادی: چسب ها را برای به حداقل رساندن شکاف ها قرار دهید; بیش از حد گیر نکنید زیرا چسبندگی بیش از حد برابر با گرمایش محلی بیش از حد است.

- گرمایش فیکسچر: اگر قطعات اغلب دچار اعوجاج شوند, برای کنترل جریان حرارتی، وسایل خنک شونده با آب یا پدهای سرامیکی را در نظر بگیرید.

- پالت تعویض سریع: برای تولید, وسایلی را طراحی کنید که تناسب قابل تکرار را تضمین می کند و زمان چرخه را به حداقل می رساند.

مواد مخدر, ابزار سازی & تعمیر و نگهداری

- الکترود & مردی که: برای MIG/TIG نکات تماس و نازل ها را تمیز نگه دارید; نوک های فرسوده را جایگزین کنید - نوک های فرسوده باعث تغذیه سیم نامنظم و قوس های ناسازگار می شوند.

- انتخاب سیم: شیمی سیم را با فلز پایه و پایان مطابقت دهید; قرقره های خشک را حفظ کنید.

- پانسمان الکترود (RSW): برای اصلاح هندسه صورت، الکترودهای مسی را بپوشانید; الکترودهای فرسوده تماس را کاهش می دهند و نیاز به جریان را افزایش می دهند.

- زاویه مشعل & بیرون زده: برای MIG ثابت نگه دارید (~10-20 میلی متر معمولی) و زاویه مشعل مناسب (10-20 درجه) برای کنترل نفوذ و شکل مهره.

10. ماتریس انتخاب فرآیند: چه زمانی از کدام روش استفاده کنیم

| روند جوشکاری | محدوده ضخامت ورق | مناسب بودن مواد | مزایای کلیدی | برنامه های کاربردی معمولی |

|---|---|---|---|---|

| GMAW / من | 0.8 – 12 میلی متر | فولاد کربن, فولاد ضد زنگ, آلومینیوم | سریع, اتوماسیون آسان, گرمای ورودی متوسط | پانل های خودرو, محوطه های صنعتی, قاب های ساختاری |

| GTAW / TIG | 0.5 – 6 میلی متر | فولاد ضد زنگ, آلومینیوم, آلیاژهای مس | دقیق, جوش های تمیز, حداقل پاشش | هوافضا, مجموعه های با کیفیت بالا, پانل های تزئینی |

| جوشکاری نقطه ای مقاومتی (RSW) | 0.5 – 3 میلی متر | فولاد کربن, فولاد ضد زنگ | خیلی سریع, قابل تکرار, حداقل اعوجاج | پانل های بدنه خودرو, تولید لوازم خانگی |

| جوش زدن اصطکاک (fsw) | 1 – 12 میلی متر | آلومینیوم, مس, منیزیم | جوش حالت جامد, استحکام بالا, اعوجاج کم | پانل های بدنه هواپیما, بدنه کشتی, اجزای هوافضا |

| جوش پرتو لیزر (LBW) & هیبرید | 0.3 – 6 میلی متر | فولاد ضد زنگ, آلومینیوم, فولاد با مقاومت بالا | نفوذ عمیق, ورودی گرمای کم, با سرعت بالا | خودرو, دستگاه های پزشکی, مجموعه های دقیق |

| جوشکاری قوس پلاسما (PAW) | 0.5 – 6 میلی متر | فولاد ضد زنگ, آلیاژهای نیکل, تیتانیوم | باکیفیت, قوس کنترل شده, HAZ باریک | هوافضا, هسته ای, قطعات با کارایی بالا |

| اکسی سوخت, برز, لحیم کاری | 0.1 – 3 میلی متر | مس, برنجی, فولاد نازک, فلزات پوشش داده شده | حرارت کم, پیوستن به فلزات متفاوت, حداقل اعوجاج | تهویه مطبوع, الکترونیک, وسایل تزئینی |

11. نتیجه گیری

جوشکاری ورق فلزی با موفقیت به قابلیت تطبیق فرآیند با مواد نیاز دارد, نیازهای مشترک و تولیدی.

تصمیمات کلیدی در مورد مدیریت گرما, تناسب مفصل, و کنترل فرآیند. برای حجم های بالا با اتصالات لبه ساده, جوشکاری نقطه ای مقاومتی اقتصادی ترین است.

برای درزهای آرایشی و تعمیر کار, TIG ترجیح داده می شود. پیشرفته, تولید کم اعوجاج, لیزر یا fsw ممکن است انتخاب درستی باشد. همیشه با کوپن های نماینده اعتبارسنجی کنید, کنترل متغیرهای جوشکاری, و اجرای بازرسی و QA.

سوالات متداول

نازک ترین ورقی که می توانم جوش بدهم چیست؟?

با تکنیک مناسب (لیزر, TIG یا MIG پالسی), ورق پایین به 0.3-0.5 میلی متر را می توان بدون سوختگی جوش داد. جوشکاری نقطه ای مقاومتی برای اتصالات لبه با ~0.6 میلی متر در هر ورق به خوبی کار می کند.

چگونه می توانم اعوجاج را در مجموعه های ورق جوش داده شده کاهش دهم?

گرمای ورودی را به حداقل برسانید (سرعت سفر بالاتر, حالت های پالسی), از توالی های جوشکاری متعادل استفاده کنید, اتصال قوی و جوش دوخت. از میله ها و گیره های پشتی برای عمل به عنوان سینک حرارت استفاده کنید.

آیا می توانم فلزات غیر مشابه را جوش دهم؟ (به عنوان مثال, فولاد به آلومینیوم)?

جوشکاری ذوبی مستقیم فولاد به آلومینیوم به دلیل تردهای بین فلزی مشکل ساز است. گزینه های ترجیحی هستند برز, بست مکانیکی, یا پیوستن به حالت جامد (روش جوشکاری اصطکاکی یا همزن اصطکاکی) با لایه های انتقالی.

آیا پوشش هایی مانند گالوانیزه از جوشکاری جلوگیری می کند?

پوشش ها جوشکاری را پیچیده می کنند: روی تبخیر می شود و می تواند باعث ایجاد تخلخل و بخارات سمی شود. پوشش را در ناحیه جوش بردارید یا از فرآیندهای متحمل پوشش ها استفاده کنید (لیزر با استخراج) و همیشه از استخراج دود و PPE استفاده کنید.

چه زمانی باید FSW را به جای جوشکاری فیوژن انتخاب کنم?

استفاده کنید fsw برای آلیاژهای آلومینیوم که به حداقل اعوجاج نیاز دارید, خصوصیات مکانیکی عالی, و بدون پرکننده. FSW نیاز به دسترسی برای ابزار دوار در امتداد مفصل دارد.