1. مقدمه

جوش لیزری در مقابل میگ جوشکاری یک موضوع مهم در تولید مدرن است, جایی که پیوستن به فناوری ها به طور مستقیم بر یکپارچگی ساختاری تأثیر می گذارد, کارایی تولید, و قابلیت اطمینان محصول بلند مدت.

از هوافضا و خودرو گرفته تا وسایل پزشکی و ماشین آلات سنگین, جوشکاری در قلب تولید انبوه و ساختگی با دقت بالا قرار دارد.

هدف این مقاله ارائه یک جامع است, مقایسه چند ساله از جوشکاری لیزر در مقابل جوشکاری MIG.

بررسی اصول کاری آنها, عملکرد فنی, هزینه ها, ایمنی, سازگاری مواد, و مناسب بودن برای برنامه های مختلف.

2. MIG Welding چیست؟ (جوشکاری قوس فلزی گازی – GMAW)?

جوشکاری MIG یک فرآیند جوشکاری قوس به خوبی تثبیت شده است که از آن استفاده می کند به طور مداوم از الکترود سیم مصرفی تغذیه می شود و یک گاز محافظت کننده بی اثر یا نیمه اینت برای محافظت از استخر جوش در برابر آلودگی جوی.

اصل کار:

روند از زمانی شروع می شود قوس الکتریکی زده شده است بین الکترود سیم و ماده پایه.

گرمای قوس - از 3000 درجه سانتیگراد تا 6000 درجه سانتیگراد - هم سیم و هم فلز پایه را خرد می کند, تشکیل استخر جوش مذاب.

این گاز محافظ, به طور معمول ترکیبی از آرگون و Co₂ یا آرگون خالص, برای جلوگیری از اکسیداسیون هوای محیط را جابجا می کند, تخلخل, و آلودگی.

اجزای اصلی سیستم:

- منبع تغذیه: به طور معمول ولتاژ ثابت (CV) با خروجی 18-30 ولت و 50-350 a.

- فیدر: الکترود را با سرعت کنترل شده تغذیه می کند (2-20 متر/من).

- اسلحه: حاوی نوک تماس است و هم سیم و هم گاز محافظت می کند.

- عرضه گاز: گاز محافظ را با سرعت جریان 15-20 پوند در دقیقه در دقیقه فراهم می کند.

ویژگی های فرآیند:

- فلز پرکننده: توسط خود سیم تهیه شده است, کمک به رسوب.

- ثبات قوس: شروع و نگهداری آسان است, حتی برای جوشکارهای کمتر با تجربه.

- مناسب بودن: ایده آل برای جوشکاری فولاد کربنی, فولاد ضد زنگ, و آلومینیوم با ضخامت های مختلف 1 میلی متر به 25 میلی متر.

مزایای جوشکاری MIG

- کاربر پسند و اپراتور قابل دسترسی است

- نرخ رسوب بالا و سرعت جوشکاری سریعتر

- تجهیزات و راه اندازی مقرون به صرفه

- تطبیق پذیری در مواد و ضخامت ها

- جوش مداوم با حداقل وقفه

- قدرت جوش خوب با پایان زیبایی شناسی قابل قبول

- سازگاری زیاد با اتوماسیون و روباتیک

- عملکرد قوی در شرایط فضای باز و میدانی

3. جوشکاری لیزر چیست؟?

جوش لیزری یک است با دقت بالا, چگالی پر انرژی فرآیند فیوژن که از پرتو لیزر متمرکز برای ذوب و پیوستن به مواد استفاده می کند.

برخلاف میگ, نیازی به تماس فیزیکی یا سیم پرکننده ندارد, اگرچه در موارد تخصصی می توان از آن با فلز پرکننده استفاده کرد.

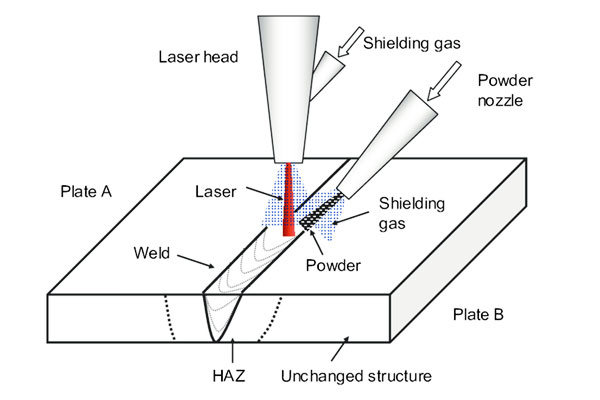

اصل کار:

الف پرتو لیزر متمرکز, اغلب با قطر کوچک 0.1 میلی متر, به قطعه کار حمله می کند, به سرعت گرم کردن آن به بالای نقطه ذوب آن.

در تراکم قدرت بیش از 10 درجه w/cm², لیزر ایجاد می کند اثر سوراخ کلیدی, فعال کردن عمیق, جوش های باریک با حداقل ورودی گرما.

جامد سازی بسیار سریع است, کاهش اعوجاج و استرس باقیمانده.

انواع لیزر که معمولاً مورد استفاده قرار می گیرند:

- لیزرهای فیبر: کارآمد و قوی, با قدرت از 500 به این 10+ کیلووات.

- لیزر دیسک: کیفیت پرتو عالی و پایداری انرژی.

- لیزر CO2: برای بخش های ضخیم تر استفاده می شود اما برای مواد بازتابنده کارآمدتر است.

تحویل و کنترل پرتو:

پرتوهای لیزری از طریق تحویل می شوند فیبر نوری یا آینه, هدایت شده توسط سیستم های CNC یا بازوهای رباتیک.

سنسورهای پیشرفته و سیستم های بازخورد اغلب برای نظارت بر فرآیند در زمان واقعی و کنترل تطبیقی.

ویژگی های فرآیند:

- فلز پرکننده: اختیاری; به طور معمول یک فرایند همجوشی.

- سرعت جوش: بیش از 10 m/min در تنظیمات پر سرعت.

- مناسب بودن: استثنایی برای فولاد ضد زنگ نازک, تیتانیوم, آلیاژهای نیکل, و فلزات متفاوت - مشترک در هوافضا, خودرو, و الکترونیک صنایع.

مزایای جوشکاری لیزری

- دقت استثنایی و منطقه تحت تأثیر گرما (HAZ)

- قابلیت پر سرعت و با توان بالا

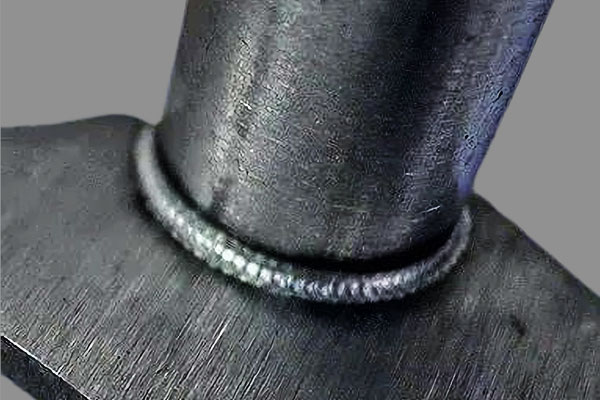

- نفوذ عمیق و مهره های جوش باریک

- کیفیت جوش برتر و زیبایی شناسی تمیز

- اتوماسیون بالا و پتانسیل ادغام

- کاهش مصرف قابل مصرف و ضایعات پایین

- تطبیق پذیری در مواد و انواع مفصل

4. تجزیه و تحلیل فنی مقایسه ای جوش لیزر در مقابل جوشکاری MIG

درک تفاوتهای فنی اصلی بین جوش لیزری در مقابل میگ جوشکاری برای بهینه سازی کیفیت جوش ضروری است, عملکرد, و مناسب بودن برای کاربردهای خاص صنعتی.

این بخش دو تکنیک را در معیارهای فنی کلیدی مقایسه می کند -ورودی حرارت, کیفیت جوش, و دقت- برای ارائه یک دیدگاه جامع از عملکرد آنها تحت سناریوهای مختلف تولید.

ورودی و نفوذ گرما

میگ جوشکاری:

جوش میگ به طور معمول شامل می شود ورودی گرمای بالاتر با توجه به قوس نسبتاً گسترده و سرعت خنک کننده کندتر. این پروفایل حرارتی گسترده تر:

- منجر به مناطق بیشتر تحت تأثیر گرما (HAZ).

- خطر ابتلا به تحریف و استرس پسماند, مخصوصاً در مواد نازک.

- فراهم می کند نفوذ متوسط, معمولا تا 6-12 میلی متر در یک پاس واحد بسته به طراحی فعلی و مشترک.

جوش لیزری:

جوشکاری لیزر تولید می کند متمرکز, پرتوی چگالی پر انرژی که ایجاد می کند سوراخ کلید اثر, تحویل انرژی شدید به یک منطقه کوچک:

- عمق نفوذ تا 25 میلی متر در یک پاس واحد با لیزرهای فیبر با قدرت بالا قابل دستیابی است.

- نتایج در حداقل HAZ, کاهش پیچ و تاب, و کنترل حرارتی محکم, به خصوص در ساخت دقیق بسیار مهم است.

- ورودی گرما به طور معمول است 3-10 برابر پایین تر از جوشکاری MIG برای همان نفوذ, بهبود یکپارچگی متالورژی.

به طور خلاصه: جوشکاری میگ برای پر کردن شکافهای بزرگ یا ساخت مواد بهتر است, در حالی که جوشکاری لیزر برای عمیق ایده آل است, باریک, جوش های با فاصله کم.

کیفیت جوش و خصوصیات مکانیکی

میگ جوشکاری:

- استحکام کششی: بستگی زیادی به مواد پرکننده و پارامترهای جوشکاری دارد. به دلیل رقیق و تخلخل ، اغلب کمی پایین تر از فلز پایه است.

- تخلخل و پراکنده: موضوعات متداول ناشی از محافظت از ناسازگاری های گاز یا آلودگی.

- منطقه متاثر از گرما (HAZ): می تواند گسترده و از نظر ریزساختار تغییر یافته باشد, به طور بالقوه کاهش زندگی خستگی.

جوش لیزری:

- کیفیت فیوژن برتر با حداقل تخلخل هنگام بهینه سازی روند.

- مقاومت کششی بالاتر و مقاومت در برابر خستگی به دلیل هزواره باریک و استحکام سریع.

- کنترل متالورژی عالی, مخصوصاً هنگام جوشکاری فلزات متفاوت یا واکنشی (به عنوان مثال, از, آلیاژهای NI).

دقت و کنترل

میگ جوشکاری:

- عملیات دستی و نیمه اتوماتیک رایج است, با دقت مثبت وابسته به مهارت اپراتور.

- توانایی محدود برای رسیدگی تحمل های تنگ یا شکافهای سطح میکرون.

- تحمل مناسب با مفصل ناقص, آن را برای کاربردهای سازه ای مناسب می کند.

جوش لیزری:

- ارائه می دهد کنترل سطح میکرون بیش از محل جوش و عمق نفوذ.

- یکپارچه یکپارچه با CNC و اتوماسیون رباتیک, امکان تکرار, تولید با سرعت بالا.

- می تواند جوشکاری کند شکاف به اندازه کوچک 0.1 میلی متر, یا حتی بدون شکاف اتصالات باسن در تنظیمات با دقت بالا.

- کمتر بخشش به شکافهای مشترک یا سوء استفاده از آن مگر اینکه با سیم پرکننده تکمیل شود.

5. ملاحظات هزینه جوش لیزر در مقابل جوشکاری MIG

در این بخش, ما پیامدهای مالی هر دو فرآیند را در طول سرمایه گذاری اولیه بررسی می کنیم, هزینه های عملیاتی, و بازده سرمایه گذاری (بازگشت سرمایه).

سرمایه گذاری اولیه

جوش لیزری سیستم ها تقاضا a به طور قابل توجهی هزینه مقدماتی بالاتر, عمدتا به دلیل:

- منابع لیزر دقیق (فیبر, همکار, لیزر دیسک).

- سیستم های نوری و سیستم های کنترل پرتو.

- زیرساخت ایمنی, از جمله محفظه های لیزر و قفل.

- ادغام با سیستم عامل های CNC یا روباتیک.

معیار هزینه: یک سلول جوشکاری لیزر صنعتی استاندارد می تواند از آن باشد $120,000 به $500,000, بستگی به ظرفیت قدرت دارد, سطح اتوماسیون, و لوازم جانبی.

میگ جوشکاری, در مقابل, استقرار بسیار اقتصادی تر است:

- تنظیمات اصلی MIG می تواند در شروع شود $2,000 به $10,000.

- حتی سلولهای MIG کاملاً خودکار به ندرت فراتر می روند $80,000, از جمله روباتیک و وسایل.

این نابرابری باعث می شود جوشکاری MIG به مراتب بیشتر در دسترس باشد شرکت های کوچک تا متوسط یا برای پروژه هایی با سرمایه محدود.

هزینه های عملیاتی و نگهداری

جوشکاری لیزر ممکن است زباله های عملیاتی را کاهش دهد, اما نگهداری آن بیشتر خواستار است:

- تمیز کردن لنز و جایگزینی نوری روتین و پر هزینه هستند.

- لیزرهای پر انرژی برق قابل توجهی مصرف کنید, به ویژه در عملیات مداوم.

- اپراتورها نیاز دارند آموزش تخصصی برای مدیریت تنظیمات برق لیزر, رویه های ایمنی, و تشخیص سیستم.

در مقابل, ویژگی های جوشکاری میگ:

- هزینه های مصرفی پایین تر, با سیم به راحتی در دسترس و گاز محافظ.

- نگهداری معمول محدود به تعویض مشعل, تمیز کردن نازل, و تنظیم خوراک سیم.

- آشنایی تکنسین گسترده, که باعث کاهش هزینه های نیروی کار و به حداقل رساندن سرمایه گذاری های آموزشی می شود.

عکس فوری:

- جایگزینی نوری لیزر می تواند هزینه داشته باشد $1,000- 5000 دلار در هر چرخه.

- مواد مصرفی میگ به طور معمول اجرا کنید $0.10- 0.30 دلار در هر متر جوش, بستگی به ترکیب مواد و گاز دارد.

بازگشت سرمایه (بازگشت سرمایه)

پیشنهادات جوشکاری لیزر ارزش بلند مدت در برنامه های با حجم بالا و دقیق:

- سرعت جوشکاری بالا و حداقل کار مجدد باعث بهبود توان می شود.

- کیفیت مداوم هزینه های مربوط به نقص را کاهش می دهد.

- ادغام بدون درز با سیستم های کنترل کیفیت خودکار بهره وری را به حداکثر می رساند.

در صنعت خودرو, جوش لیزر می تواند زمان کل مونتاژ را تا حدی کاهش دهد 60% برای برنامه های خالی متناسب, جبران هزینه اولیه بالاتر آن در درون 1- 2 سال در تولید با حجم بالا.

جوشکاری MIG, در ضمن, تحویل ROI سریعتر برای ساخت عمومی:

- ایده آل برای تولید حجم کم به میانی یا خدمات تعمیر و نگهداری.

- حداقل زمان تنظیم و انعطاف پذیری انعطاف پذیر از اقتصاد کوتاه مدت پشتیبانی می کند.

- ROI اغلب در زیر 6 ماه برای تنظیمات دستی یا نیمه خودکار.

6. مناسب بودن مواد و دامنه ضخامت

انتخاب روش جوشکاری مناسب به نوع مواد و ضخامت آن بستگی دارد.

جوشکاری لیزر در مقابل جوشکاری MIG سطح مختلفی از اثربخشی را در مقوله های مختلف فلزات و ضخامت نشان می دهد.

در این بخش, ما عملکرد آنها را بر اساس سازگاری مواد ارزیابی می کنیم, حساسیت متالورژیکی, و الزامات ساختاری.

سازگاری مواد

جوش لیزری

جوش لیزر با فلزاتی که از بازتاب بالا و هدایت حرارتی بالایی برخوردار هستند, به شرط استفاده از نوع و پارامترهای لیزر صحیح. مواد معمولاً استفاده می شود:

- فولادهای ضد زنگ (به عنوان مثال, 304, 316, 2205 دوبلکس): نتایج برجسته با حداقل تحریف.

- آلومینیوم آلیاژها (به عنوان مثال, 6061, 7075): به دلیل بازتاب زیاد و خطر تخلخل به کنترل پارامتر دقیق نیاز دارد.

- تیتانیوم آلیاژها: کیفیت عالی جوش برای هوافضا و استفاده پزشکی.

- آلیاژهای مبتنی بر نیکل (به عنوان مثال, اینکونل): هاز باریک لیزر به حفظ یکپارچگی مکانیکی کمک می کند.

جوشکاری لیزر به ویژه مناسب است آلیاژهای غیر آهنی و با کارایی بالا, جایی که دقت و کنترل متالورژی ضروری است.

میگ جوشکاری

جوشکاری میگ در سراسر متنوع تر است فولاد خفیف, فولاد کربن, و آلومینیوم, با تأکید کمتر بر دقت اما انعطاف پذیری بیشتر در ساخت کلی. مواد متداول شامل:

- فولاد کربن: ایده آل برای اجزای ساختاری و سنگین.

- آلومینیوم: به اسلحه قرقره یا سیستم فشار و گاز غنی از آرگون نیاز دارد.

- فولاد ضد زنگ: قابل دستیابی اما با یک هیز و اکسیداسیون بالقوه گسترده تر.

MIG به طور کلی نسبت به شرایط سطحی مانند مقیاس آسیاب تحمل بیشتری دارد, زنگ زدگی, یا روغن, مناسب ساختن آن برای در فضای باز, تعمیر, و ساختگی سنگین محیط ها.

قابلیت دامنه ضخامت

جوش لیزری

جوشکاری لیزر در ضخامت نازک تا متوسط محدوده. قابلیت های معمولی شامل:

- بخشهای نازک (0.2 میلی متر به 3 میلی متر): نفوذ استثنایی بدون سوختگی.

- بخش های متوسط (تا 8-10 میلی متر): به لیزرهای چند پاس یا پرقدرت نیاز دارد.

- بخش های ضخیم (>10 میلی متر): امکان پذیر با تکنیک های تخصصی ترکیبی یا نوسان پرتو.

زیرا انرژی لیزر بسیار متمرکز است, جوش ها هستند عمیق و باریک, که اعوجاج گرما را به حداقل می رساند و پس از پردازش کاهش می یابد.

میگ جوشکاری

جوشکاری میگ طیف وسیعی از ضخامت مواد را پوشش می دهد, به ویژه در دسته های متوسط تا ضخیم:

- سنج (<1 میلی متر): چالش برانگیز به دلیل ایجاد گرما; خطر سوختگی.

- مواد متوسط تا ضخیم (2 میلی متر به 25 MM و فراتر از آن): نرخ رسوب بالا و قابلیت چند گذر آن را برای جوش های بزرگ ایده آل می کند.

برخلاف جوش لیزر, من شرط بندی بستنی برای پل زدن و دست زدن به تغییرات در تناسب مشترک, به خصوص هنگامی که تحمل ها محکم کنترل نمی شوند.

جوشکاری مواد متفاوت

وقتی صحبت می شود پیوستن به فلزات متفاوت, جوشکاری لیزر مزیت قابل توجهی را ارائه می دهد. آن ورودی گرمای موضعی تشکیل ترکیبات بین فلزی را به حداقل می رساند و امکان پیوستن به موادی مانند:

- فولاد ضد زنگ به فولاد کربن

- تیتانیوم به مس یا آلومینیوم (با لایه ها)

- آلیاژهای نیکل به فولاد

جوشکاری MIG, از سوی دیگر, مبارزات با مواد متفاوت به دلیل تفاوت در دمای ذوب, نرخ انبساط حرارتی, و ناسازگاری متالورژی.

در حالی که سیم های پرکننده ویژه می توانند کمک کنند, مقاومت مکانیکی و مقاومت در برابر خوردگی ممکن است به خطر بیفتد.

7. کاربردهای صنعتی

جوش لیزری

- هوافضا: خطوط سوخت, محاصره سنسور

- پزشکی: ایمپلنت های ارتوپدی, موارد ضربان ساز

- الکترونیک: برگه های باتری, منجر به سنسور

- خودروییاشمیه: خالی های جوش خورده, اجزای EV

میگ جوشکاری

- ساخت و ساز: تیرها, ستون ها, زیرساخت

- کشتی سازی: آبکاری, سرهای بزرگ

- ماشین آلات سنگین: قاب, لودر, سطل

- تعمیر و ساخت: مغازه ها و گاراژهای عمومی

8. جدول خلاصه مقایسه ای لیزر در مقابل MIG جوشکاری

| معیارها | جوش لیزری | میگ جوشکاری (GMAW) |

|---|---|---|

| نوع فرآیند | جوش فیوژن با استفاده از پرتو لیزر غلیظ | جوش قوس با استفاده از سیم قابل مصرف و گاز محافظ |

| ورودی گرما | کم و بسیار بومی شده | منطقه تحت تأثیر گرما بالا و گسترده تر |

| نفوذ | عمیق, جوش های باریک; نسبت ابعاد بالا (تا 10:1) | متوسط تا عمیق, جوش های گسترده تر; نسبت ابعاد پایین |

سرعت جوش |

خیلی بلند (تا 60 mm/s) | متوسط (10-30 میلی متر در ثانیه بسته به تنظیمات) |

| دقت و کنترل | دقت استثنایی; ایده آل برای ریزگردها | دقیق تر; مناسب برای ساخت عمومی |

| سازگاری اتوماسیون | به راحتی با روباتیک و CNC ادغام شده است | سازگار اما با اتوماسیون با سرعت بالا سازگار است |

| مناسب بودن مواد | ایده آل برای سنج نازک, بازتابنده, و فلزات متفاوت | بهترین برای فلزات با ضخامت متوسط/غیر آهنی |

محدوده ضخامت |

<0.5 میلی متر تا 6 میلی متر (بدون پرکننده); تا 10 میلی متر با هیبرید/پرکننده | 1 میلی متر به >25 میلی متر (چند گذر امکان پذیر است) |

| کیفیت جوش | پایان سطح بالا, حداقل اعوجاج, تخلخل کم | کیفیت متوسط; پراکنده تر و بزرگتر |

| مواد مخدر | حداقل (گاز بی اثر; پرکننده اختیاری) | الکترود سیم و گاز محافظ به طور مداوم مورد نیاز است |

| راه اندازی & زمان خراش | راه اندازی طولانی تر, تراز دقیق بحرانی | سریع تنظیم و تنظیم; تحمل نسبت به تغییرات جزئی سطح |

| هزینه تجهیزات اولیه | بالا (بسته به سیستم 100K -500K USD) | متوسط (5K -50K USD برای مجموعه های صنعتی) |

هزینه عملیاتی |

با گذشت زمان در برنامه های با حجم بالا پایین | بالاتر به دلیل استفاده و نگهداری قابل مصرف |

| نیازهای نگهداری | تمیز کردن اپتیک, تراز پرتو | پوشیدن مشعل, تمیز کردن پاتر, جایگزینی مکرر نوک/نازل |

| الزامات آموزش | بالا; نیاز به ایمنی لیزر و دانش کنترل دقیق دارد | متوسط; آموزش اپراتورهای عمومی آسان تر است |

ملاحظات ایمنی |

به محوطه لیزر نیاز دارد, PPE, و سیستم های ایمنی کلاس 1 | نیاز به استخراج دود دارد, محافظت از چشم قوس, و دست زدن به گاز |

| برنامه های کاربردی | هوافضا, خودرو EV, پزشکی, الکترونیک | ساخت و ساز, کشتی سازی, شاسی خودرو, تعمیر عمومی |

| بازگشت سرمایه (بازگشت سرمایه) | ROI بالا در تولید انبوه دقیق | ROI بالا در ساختاری, ساخت در مقیاس بزرگ |

| تاثیر زیست محیطی | دودهای پایین, حداقل سر و صدا, کارآمد انرژی در توان بالا | تولید گازهای گلخانه ای بالاتر, زباله های گرمای بیشتر, عمل بلندتر |

9. نتیجه گیری

در چشم انداز در حال تحول تولید مدرن, انتخاب بین جوشکاری لیزر در مقابل جوشکاری MIG باینری نیست بلکه استراتژیک است.

جوشکاری لیزر دقت بی نظیری را ارائه می دهد, تکرارپذیری, و سرعت, تبدیل آن به گزینه ترجیحی برای ارزش بالا, صنایع با حجم بالا.

جوشکاری MIG, در ضمن, برای تطبیق پذیری آن ضروری است, مقرون به صرفه بودن, و سهولت استقرار.

با درک نقاط قوت و محدودیت های هر روش - و هم تراز کردن آنها با اهداف عملیاتی - مأمورین می توانند تصمیمات آگاهانه ای بگیرند که به حداکثر برسد, بهره وری, و بازده سرمایه گذاری.

این در صورت نیاز به کیفیت بالا ، انتخاب مناسبی برای نیازهای تولیدی شما است جوشکاری خدمات.

مرجع مقاله: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/