1. مقدمه

فولاد ستون فقرات کاربردهای صنعتی مدرن است, ایفای نقش اساسی در ساخت و ساز, تولید خودرو, مهندسی هوافضا, ماشین آلات سنگین, و کالاهای مصرفی.

به عنوان یکی از متنوع ترین و پرکاربردترین مواد, فولاد بخش عمده ای از سازگاری خود را با روش های مختلف پردازش مدیون است,

که به طور قابل توجهی بر خصوصیات آن تأثیر می گذارد, عملکرد, و قابلیت استفاده.

از جمله این تکنیک های پردازش, نورد گرم و نورد سرد دو مورد از اساسی ترین آنها هستند.

این روشها خصوصیات مکانیکی نهایی را تعیین می کنند, پرداخت سطح, و دقت بعدی فولاد, در نهایت تأثیر مناسب بودن آن برای برنامه های خاص.

در حالی که فولاد نورد داغ معمولاً در مؤلفه های ساختاری بزرگ که دقت ابعادی کمتر از اهمیت بیشتری برخوردار است استفاده می شود,

فولاد نورد سرد برای برنامه هایی که خواستار تحمل محکم و بهبود سطح سطح هستند ترجیح داده می شود.

درک تفاوتهای کلیدی بین این دو فرآیند نورد برای مهندسان ضروری است, تولید کنندگان,

و متخصصان تهیه که نیاز به انتخاب نوع مناسب فولاد برای پروژه های خود دارند.

در این مقاله یک مفصل, تجزیه و تحلیل چند وجهی از فولاد نورد گرم و سرد,

پوشش روشهای تولید آنها, خصوصیات مکانیکی, پیامدهای هزینه, کاربردهای صنعتی, و تأثیرات زیست محیطی.

2. نمای کلی فرآیندهای نورد فولادی

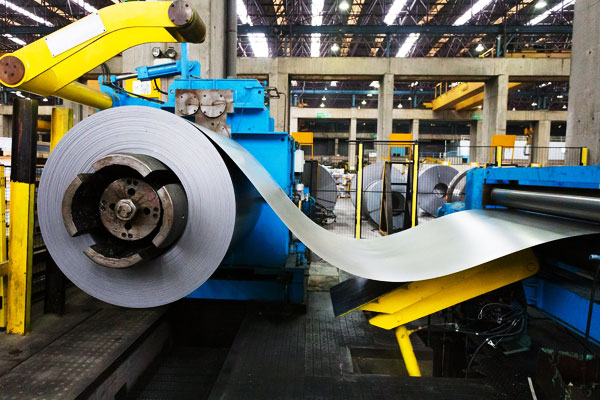

Rolling یک فرآیند مهم فلزکاری است که شامل فشرده سازی و کشیدگی فولاد با عبور از آن از طریق یک سری غلطک ها است.

این فرآیند ضخامت را کاهش می دهد, ساختار دانه را اصلاح می کند, و خصوصیات مکانیکی را افزایش می دهد. نورد همچنین به دستیابی به شکل های مورد نظر کمک می کند, مانند صفحات, ورق ها, میله ها, و بخش های ساختاری.

نورد فولادی به طور گسترده ای در طبقه بندی می شود نورد گرم و نورد سرد, بر اساس دمایی که فرآیند در آن رخ می دهد.

نورد داغ در مقابل. نورد سرد: تفاوت های اساسی

- نورد گرم در دماهای بالا انجام می شود, به طور معمول در بالا 1,100° F تا 2،300 درجه فارنهایت (600درجه سانتیگراد تا 1300 درجه سانتیگراد), که فولاد را قابل انعطاف و آسان برای شکل نگه می دارد.

- نورد سرد در نزدیکی یا در نزدیکی قرار می گیرد دمای اتاق, نیاز به نیروهای بالاتر برای تغییر شکل فولاد اما در نتیجه بهبود خصوصیات مکانیکی و کیفیت سطح.

تکامل تاریخی

فرآیند نورد قرن ها در فلزکاری استفاده شده است, با آسیاب های نورد اولیه قدمت به 16قرن.

در ابتدا, این فناوری محدود به آسیاب های ساده با دست استفاده شده برای صاف کردن ورق های مسطح بود.

با این حال, توسط 19قرن هفتم و 20, پیشرفت در مهندسی مکانیک و اتوماسیون صنعتی

منجر به توسعه کارخانه های نورد با سرعت بالا قادر به تولید با استحکام بالا, فولاد با مهندسی دقیق.

امروز, هر دو نورد داغ و نورد سرد در تولید مدرن ضروری هستند,

صنایع حامی که نیاز دارند هر دو راندمان تولید فله و مؤلفه های مهندسی دقیق.

3. جزئیات پردازش: فولاد نورد سرد در مقابل. فولاد نورد گرم

نورد گرم و نورد سرد دو روش مجزا است که در شرایط مختلف دما فولاد را شکل می دهد, منجر به تغییرات در خصوصیات مکانیکی, پرداخت سطح, و دقت بعدی.

3.1. فولاد نورد گرم

فولاد نورد داغ یکی از انواع پرکاربرد از فولاد در صنایع مختلف است, در درجه اول به دلیل آن مقرون به صرفه بودن, سهولت پردازش, و تطبیق پذیری بالا.

تولید شده در درجه حرارت بالا بالاتر از نقطه تبلور مجدد فولاد, فولاد نورد داغ خصوصیات مکانیکی خوبی را ارائه می دهد,

مناسب ساختن آن برای ساختاری, خودرو, و کاربردهای سنگین صنعتی.

بررسی اجمالی فرآیند

این روند نورد داغ شامل شکل دادن به فولاد در دماهای بالا, به طور معمول از 1,100° F تا 2،300 درجه فارنهایت (600درجه سانتیگراد - 1300 درجه سانتیگراد),

اطمینان از اینکه مواد در طول فرآیند نرم و قابل انعطاف باقی مانده است. مراحل کلیدی شامل:

فرآیند گام به گام:

- گرمایش - بیلت های فولادی, صفرا, یا شکوفه ها در یک قرار می گیرند کوره دوباره گرم کردن, جایی که آنها به دمای نورد دلخواه می رسند.

- نورد - فولاد گرم شده از یک سری غلطک عبور می کند که ضخامت آن را کاهش می دهد و آن را به ورق ها شکل می دهد, بشقاب ها, میله ها, یا اجزای ساختاری.

- خنک کننده - بعد از نورد, فولاد تحت خنک کننده هوا یا خنک کننده کنترل شده در اسپری های آب برای دستیابی به ریزساختار مورد نظر.

- سیم کشی یا برش - بسته به برنامه, فولاد نورد داغ است در رول ها پیچیده شده یا به طول خاص بریده شده است برای پردازش بیشتر.

- نردبان (اختیاری) - لایه اکسیدی (مقیاس آسیاب) در حین نورد داغ تشکیل شده است از طریق ترشی اسید یا تمیز کردن مکانیکی قابل برداشت است.

ویژگی های اصلی فولاد نورد داغ

پایان سطح و ظاهر

- فولاد نورد داغ دارای یک زبر, سطح پوسته به دلیل اکسیداسیون که در طول پردازش درجه حرارت بالا رخ می دهد.

- حضور در مقیاس آسیاب, یک لایه اکسید نازک, می تواند تأثیر بگذارد قابلیت جوشکاری و چسبندگی رنگ اما از طریق ترشی یا سنگ زنی مکانیکی قابل جابجایی است.

خواص مکانیکی

- انعطاف پذیری - روند نورد داغ ساختار دانه را اصلاح می کند, ساخت فولاد شکل گیری آسان تر, خم کردن, و جوشکاری.

- قدرت عملکرد پایین - فولاد نورد داغ دارای یک قدرت عملکرد پایین در مقایسه با فولاد نورد سرد از همان ترکیب به دلیل ساختار درشت دانه آن.

- سختی متوسط - در حالی که به اندازه فولاد نورد سرد سخت نیست, فولاد نورد داغ فراهم می کند سختی کافی برای کاربردهای ساختاری و صنعتی.

دقت ابعادی

- بخاطر انبساط حرارتی و انقباض, فولاد نورد داغ به طور معمول دارای تحمل های بعدی سست تر در مقایسه با فولاد نورد سرد.

- روند خنک کننده می تواند ایجاد کند تاب برداشتن, تغییرات ضخامت جزئی, یا لبه های ناهموار, که ممکن است نیاز به پردازش اضافی داشته باشد.

مزایای فولاد نورد داغ

- مقرون به صرفه بودن - فولاد نورد داغ است مقرون به صرفه تر از فولاد نورد سرد به دلیل پردازش ساده تر و نیازهای انرژی کمتری.

- قابلیت کارایی بالا - طبیعت انعطاف پذیر فولاد نورد داغ امکان پذیر است خم شدن آسان, تشکیل, و جوشکاری, آن را ایده آل برای کاربردهای ساختاری.

- زمان تولید سریعتر - روند نورد داغ امکان پذیر است تولید با سرعت بالا, قابل قبول تولید انبوه با هزینه های پایین تر.

- بدون استرس داخلی - برخلاف نورد سرد, که فشارهای باقیمانده را معرفی می کند, فولاد نورد داغ باقی مانده است بدون استرس, کاهش خطر پیچش در هنگام ماشینکاری یا جوشکاری.

- در دسترس بودن در اندازه های بزرگ - فولاد نورد داغ معمولاً در دسترس است بخش های ضخیم تر و بزرگتر, مناسب ساختن آن برای چارچوب های ساختاری و برنامه های سنگین.

منفی فولاد نورد داغ

- پایان سطح خشن - حضور در مقیاس آسیاب و بی نظمی سطح ماه مه

نیاز به پردازش اضافی دارد (ترشی, سنگ زنی, یا شن و ماسه) برای برنامه هایی که نیاز دارند پرداخت صاف. - دقت بعدی پایین - انبساط حرارتی و انقباض می تواند منجر شود تغییرات جزئی در ضخامت, عرض, و شکل, مناسب تر کردن آن برای مهندسی دقیق.

- استحکام کمتری در مقایسه با فولاد نورد سرد - گرچه انعطاف پذیر است, فولاد نورد داغ دارای یک ساختار دانه درشت, که منجر به قدرت و سختی عملکرد پایین تر.

- بیشتر مستعد ابتلا به خوردگی است - بدون پوشش یا درمان اضافی, فولاد نورد داغ است مستعد اکسیداسیون و تشکیل زنگ زدگی.

- برای برنامه های خاص نیاز به پردازش اضافی دارد - برخی از برنامه ها ممکن است نیاز داشته باشند پردازش ثانویه مانند ماشینکاری, پوشش, یا آنیلینگ برای دستیابی به خواص مورد نظر.

3.2. فولاد نورد سرد

فولاد نورد سرد در صنایع مورد نیاز بسیار ارزشمند است دقت بالا, پایان سطح برتر, و خواص مکانیکی پیشرفته.

برخلاف فولاد نورد داغ, که در دماهای بالا تشکیل می شود, فولاد نورد سرد تحت پردازش بیشتر در دمای اتاق یا نزدیک,

منجر به بهبود قدرت, دقت, و کیفیت سطح.

بررسی اجمالی فرآیند

نورد سرد یک است فرآیند فلزی این فولاد نورد داغ را اصلاح و تقویت می کند با قرار دادن آن به تغییر شکل بیشتر در دماهای پایین.

این روند مقیاس را از بین می برد, خصوصیات مکانیکی را بهبود می بخشد, و کیفیت برتر را تضمین می کند.

روند نورد سرد گام به گام:

- ترشی - فولاد نورد داغ تحت حمام اسیدی برای حذف مقیاس آسیاب و اکسیدهای سطح.

- نورد سرد - فولاد تمیز شده از یک سری عبور می کند غلتک های پر فشار در دمای اتاق, کاهش ضخامت و افزایش سختی.

- آنیل کردن (اختیاری) - در صورت نیاز به انعطاف پذیری بهبود یافته, فولاد تحت عملیات حرارتی برای رفع فشارهای داخلی.

- معتدل کردن & در حال عبور از پوست (اختیاری) - نورد سبک بعد از آنیل می تواند پایان سطح, سختی را تنظیم کنید, و بهبود صافی.

- تکمیل سطح & پوشش (اختیاری) - فرآیندی مانند گالوانیزه کردن, روغن کاری, یا نقاشی می تواند برای تقویت مقاومت در برابر خوردگی اعمال شود.

ویژگی های اصلی فولاد نورد سرد

پایان سطح و ظاهر

- سطح بسیار صاف و صیقلی, عاری از مقیاس آسیاب یا لایه های اکسید.

- مناسب برای برنامه های کاربردی جذابیت زیبایی یا روکش های دقیق (به عنوان مثال, سطوح نقاشی شده یا روکش شده).

خواص مکانیکی

- مقاومت کششی بالاتر - کار سرماخوردگی افزایش می یابد استحکام و سختی, مقاومت بیشتری در برابر تغییر شکل.

- انعطاف پذیری پایین در مقایسه با فولاد نورد داغ - افزایش سختی کاهش می یابد قابلیت خمش, نیاز به تکنیک های تشکیل دهنده کنترل شده.

- استرسهای باقیمانده - نورد سرد معرفی می کند استرسهای داخلی, که ممکن است منجر به تحریف در حین ماشینکاری یا جوشکاری.

دقت ابعادی

- تحمل محکم تر, آن را برای اجزای دقیق ایده آل می کند.

- از دست دادن مواد کمتر در طول پس پردازش, کاهش هزینه های ماشینکاری.

مزایای فولاد نورد سرد

- پایان سطح برتر - فولاد نورد سرد دارای یک تمیز کردن, صاف, و اغلب سطح براق, آن را ایده آل برای برنامه های تزئینی یا محصولات روکش شده.

- قدرت مکانیکی بالاتر -اثر سخت کار افزایش می یابد مقاومت کششی و عملکردی, کاهش نیاز به درمان های تقویت کننده اضافی.

- کنترل بعدی دقیق - برخلاف فولاد نورد داغ, فولاد نورد سرد است مشخص شده به ضخامت دقیق و مشخصات شکل, به حداقل رساندن نیاز به ماشینکاری بیشتر.

- سختی و مقاومت در برابر سایش - نورد سرد افزایش می یابد سختی, افزایش مقاومت در برابر سایش در برنامه های پر استرس.

- شکل گیری بهتر برای بخش های نازک - گرچه کمتر انعطاف پذیر است, فولاد نورد سرد آسان تر است مشت, برش, یا شکل به اجزای دقیق.

منفی فولاد نورد سرد

- هزینه بالاتر - پردازش اضافی درگیر در نورد سرد هزینه های تولید را افزایش می دهد, گرانتر شدن آن از فولاد نورد داغ.

- انعطاف پذیری - در حالی که قوی تر است, فولاد نورد سرد است کمتر شکل پذیر است و اگر بیش از حد خم شود می تواند ترک کند یا بشکند.

- استرسهای باقیمانده - نورد سرد معرفی می کند استرسهای داخلی, که ممکن است باعث شود تحریف در حین برش یا جوشکاری.

- حساسیت خوردگی - از آنجا که سطح فاقد آن است مقیاس آسیاب, آن است بیشتر مستعد اکسیداسیون و زنگ زدگی اگر محافظت نشده باقی بماند.

- در دسترس بودن ضخامت محدود - نورد سرد به طور کلی است مناسب برای مواد نازک تر, در حالی که بخش های ضخیم تر برای پردازش چالش برانگیز هستند.

4. نورد سرد در مقابل. فولاد نورد داغ - یک مقایسه دقیق

انتخاب فولاد مناسب برای یک برنامه خاص نیاز به درک کامل از تفاوت بین فولاد نورد سرد و گرم نورد.

هر نوع خصوصیات مکانیکی متمایز, خصوصیات سطح, پیامدهای هزینه, و مناسب برای صنایع مختلف.

در این بخش, ما این دو فرآیند تولید را از چندین منظر مقایسه خواهیم کرد تا به مهندسین و تولید کنندگان کمک کنیم تا تصمیمات آگاهانه بگیرند.

مقایسه خصوصیات مکانیکی

خصوصیات مکانیکی فولاد آن را تعیین می کند قدرت, دوام, شکل پذیری,

و عملکرد کلی در برنامه های مختلف. نورد سرد و نورد داغ این خصوصیات را به روشهای منحصر به فرد تأثیر می گذارد.

استحکام کششی و قدرت عملکرد

- فولاد نورد سرد دارد قدرت کششی و عملکرد بالاتر به دلیل سخت شدن کار. تغییر شکل سرد فولاد را تقویت می کند, مقاوم تر کردن آن در برابر استرس مکانیکی.

- فولاد نورد گرم, در حالی که قوی است, به طور مقایسه ای نرم تر و انعطاف پذیر تر زیرا به طور طبیعی بدون سخت شدن کرنش اضافی خنک می شود.

| خاصیت مکانیکی | فولاد نورد سرد | فولاد نورد گرم |

|---|---|---|

| استحکام کششی | 550-700 MPa | 400-550 MPa |

| قدرت تسلیم | 400-550 MPa | 250-400 MPa |

| شکل پذیری | پایین تر (سخت تر, شکننده تر) | بالاتر (شکل پذیر تر) |

| سختی | به دلیل سخت شدن کار بالاتر | پایین تر, اما با عملیات حرارتی می توان سخت شد |

پایان سطح و دقت بعدی

ظاهر و دقت سطوح فولادی به طور قابل توجهی بر کاربردهای موجود در صنایعی مانند تأثیر می گذارد خودرو, هوافضا, و الکترونیک.

- فولاد نورد سرد پیشنهادات صاف, جلا داده شده, و سطح بدون نقص به دلیل فرآیندهای نورد و اتمام کنترل شده.

- فولاد نورد گرم دارای a خشن, سطح پوسته به دلیل اکسیداسیون در دماهای بالا.

| ویژگی | فولاد نورد سرد | فولاد نورد گرم |

|---|---|---|

| بافت سطحی | صاف, جلا داده شده, عاری از مقیاس | زبر, اکسید پوشیده از اکسید (مقیاس آسیاب) |

| دقت ابعادی | تحمل محکم تر, ضخامت و شکل دقیق | به دلیل کوچک شدن در هنگام خنک کننده کمتر دقیق است |

| نیازهای درمانی سطحی | اغلب برای نقاشی/پوشش آماده است | معمولاً نیاز به نزول دارد, ترشی اسیدی, یا پایان اضافی |

ریزساختار و فشارهای باقیمانده

این ساخت دانه داخلی از فولاد بر عملکرد آن در جوشکاری تأثیر می گذارد, ماشینکاری, و دوام طولانی مدت.

- نورد سرد ساختار دانه را اصلاح می کند, منجر به استحکام بالاتر اما افزایش فشارهای داخلی. این گاهی اوقات می تواند باعث ایجاد پیچ و تاب یا تحریف در هنگام برش یا جوشکاری شود.

- فولاد نورد داغ لباس بیشتری دارد, ساختار دانه آرام, آن را کمتر مستعد تغییر شکل ناشی از استرس می کند.

| جنبه | فولاد نورد سرد | فولاد نورد گرم |

|---|---|---|

| ساختار دانه | تصفیه شده, غلات دراز | متقابد, دانه های یکنواخت |

| استرسهای باقیمانده | زیاد به دلیل تغییر شکل سرد | پایین تر, پایدار تر |

| قابلیت جوشکاری | ممکن است قبل از جوشکاری نیاز به تسکین استرس داشته باشد | جوشکاری بدون تحریف آسان تر است |

مقاومت در برابر خوردگی

مقاومت در برابر خوردگی بسیار مهم است محیط های دریایی, ساختارهای در فضای باز, و تجهیزات پردازش شیمیایی.

- فولاد نورد سرد, به دلیل سطح صاف آن, چسبندگی بهتری برای پوشش هایی مانند رنگ یا گالوانیزه فراهم می کند.

با این حال, بدون درمان محافظ, آن است بیشتر مستعد زنگ زدگی از فولاد نورد داغ زیرا فاقد لایه مقیاس آسیاب است. - فولاد نورد داغ به طور طبیعی یک لایه مقیاس ایجاد می کند, کدام مقاومت در برابر خوردگی را فراهم می کند, اما این لایه می تواند پوسته پوسته شود, منجر به خوردگی ناهموار.

| ویژگی | فولاد نورد سرد | فولاد نورد گرم |

|---|---|---|

| مقاومت در برابر خوردگی طبیعی | کم (به پوشش های محافظ نیاز دارد) | متوسط (مقیاس آسیاب حفاظت موقت را فراهم می کند) |

| مناسب بودن برای گالوانیزه/نقاشی | عالی (سطح صاف چسبندگی قوی را تضمین می کند) | قبل از پوشش نیاز به تمیز کردن دارد |

| بهترین روش های محافظت | آبکاری, گالوانیزه کردن, پوشش پودری | گالوانیزه گرم, روغن کاری, نقاشی |

خواص حرارتی و الکتریکی

خصوصیات حرارتی و الکتریکی فولاد بر استفاده از آن در آن تأثیر می گذارد مهندسی, تولید, و سیستم های قدرت.

- نورد سرد قدرت را افزایش می دهد اما خصوصیات حرارتی یا الکتریکی را به میزان قابل توجهی تغییر نمی دهد.

- فولاد نورد داغ خصوصیات حرارتی اصلی خود را حفظ می کند, ساختن آن ماشین آلات آسان تر است, برش, و شکل در دماهای بالا.

| اموال | فولاد نورد سرد | فولاد نورد گرم |

|---|---|---|

| هدایت حرارتی | به دلیل سخت شدن کار کمی پایین تر است | به دلیل ساختار دانه آرام بالاتر |

| مقاومت الکتریکی | کمی بالاتر (ساختار متراکم) | پایین تر (رسانا بیشتر) |

هزینه و ملاحظات تولید

هزینه نقش مهمی در انتخاب مواد دارد, به خصوص در تولید انبوه و پروژه های زیرساختی در مقیاس بزرگ.

- نورد سرد نیاز به مراحل پردازش اضافی دارد, ساختن آن گران تر از نورد داغ.

- فولاد نورد داغ به صورت عمده با هزینه های پردازش کمتر تولید می شود, ساختن آن گزینه مقرون به صرفه برای برنامه های ساختاری.

| جنبه | فولاد نورد سرد | فولاد نورد گرم |

|---|---|---|

| هزینه تولید | به دلیل پردازش اضافی بالاتر | به دلیل تولید ساده پایین تر |

| مصرف انرژی | بالاتر (نورد اضافی, بازپخت, به پایان رساندن) | پایین تر (مراحل پردازش کمتر) |

| زباله های مواد | کمتر (شکل گیری دقیق ضایعات را کاهش می دهد) | بیشتر (به فرآیندهای نهایی اضافی نیاز دارد) |

خلاصه: چه موقع از نورد سرد در مقابل استفاده کنید. فولاد نورد گرم

| عامل | فولاد نورد سرد | فولاد نورد گرم |

|---|---|---|

| بهترین برای | اجزای دقیق, زیبایی شناسی, سطوح روکش شده | قطعات ساختاری بزرگ, کاربردهای جوشکاری |

| قدرت | قدرت کششی و عملکرد بالاتر | استحکام متوسط, انعطاف پذیری بالاتر |

| شکل پذیری | سخت تر, کمتر شکل پذیر است | قابل انعطاف بیشتر, شکل دادن آسان تر |

| پایان سطح | صاف, جلا داده شده | زبر, با مقیاس آسیاب |

| کنترل تحمل | بسیار دقیق | دقیق تر |

| هزینه | گران تر | مقرون به صرفه تر |

5. برنامه های کاربردی در سراسر صنایع

فولاد یک ماده اساسی در صنایع مختلف, ایفای نقش اساسی در ساخت و ساز, خودرو, هوافضا, تولید, و الکترونیک.

انتخاب بین فولاد نورد و نورد گرم سرد بستگی دارد الزامات برنامه خاص, از جمله قدرت, دقت, پرداخت سطح, و مقرون به صرفه بودن.

صنعت خودرو

این خودرو خواسته های صنعت مواد با کارایی بالا این تعادل قدرت, وزن, شکل پذیری, و هزینه.

از هر دو فولاد نورد و نورد گرم به طور گسترده استفاده می شود, اما در مؤلفه های مختلف.

فولاد نورد سرد در ساخت خودرو

- تابلوهای بدنه ماشین: فولاد نورد سرد سطح صاف و استحکام بالا آن را برای ایده آل برای درها, هود, و گلگیرها.

- تقویت کننده ساختاری: از فولاد نورد سرد با مقاومت بالا در اجزای مقاوم در برابر تصادف, بهبود ایمنی خودرو.

- قطعات دقیق: اجزای مورد نیاز تحمل های تنگ, مانند قاب های صندلی و براکت, از دقت از فولاد نورد سرد.

فولاد نورد داغ در ساخت خودرو

- شاسی و قاب های ساختاری: فولاد نورد داغ انعطاف پذیری اجازه می دهد شکل گیری آسان به قاب های اتومبیل و سازه های زیربنایی.

- رینگ های چرخ و قطعات تعلیق: مؤلفه هایی که نیاز دارند مقاومت در برابر ضربه بالا و دوام اغلب از فولاد نورد گرم ساخته می شوند.

- سیستم های اگزوز: این مقاومت در برابر گرما و مقرون به صرفه از فولاد نورد داغ آن را مناسب می کند کلوچه ها و لوله ها.

روند صنعت: با تغییر به سمت وسایل نقلیه سبک وزن, فولاد نورد سرد با استحکام بالا (AHSS) محبوبیت به دست می آورد ضمن حفظ استانداردهای ایمنی ، وزن وسیله نقلیه را کاهش دهید.

ساخت و ساز و زیرساخت

فولاد یک است ماده اساسی در ساختمان ها, پل ها, و پروژه های زیربنایی, ارائه یکپارچگی ساختاری و دوام.

فولاد نورد داغ در ساخت و ساز

- تیرها و ستون های ساختاری: فولاد نورد داغ به طور گسترده ای در آن استفاده می شود پرتوهای I, تیرهای H, و سایر ساختارهای باربری به دلیل آن مقرون به صرفه و استحکام بالا.

- میله های تقویت کننده: استفاده شده در تقویت بتن (میلگرد) برای بهبود استحکام کششی ساختمانها و پل ها.

- مسیرهای راه آهن: این مقاومت بالا و مقاومت در برابر ضربه از فولاد نورد داغ آن را برای ساخت و ساز راه آهن ضروری می کند.

فولاد نورد سرد در ساخت و ساز

- عناصر معماری: پایان صاف فولاد نورد سرد آن را مناسب می کند نمای تزئینی, نرده ها, و راه پله ها.

- اجزای فولادی پیش ساخته: استفاده شده در ساخت ساختمان مدولار کجا دقت و قوام مورد نیاز هستند.

- بام و روکش: فراهم می کند مقاومت در برابر آب و هوا و جذابیت زیبایی در ساختارهای مدرن.

روند صنعت: تصویب فولاد نورد سرد با استحکام بالا برای ساختمانهای مقاوم در برابر زلزله در حال افزایش است, همانطور که مهندسان به دنبال تقویت هستند ایمنی ساختاری و کاهش استفاده از مواد.

صنعت هوافضا

این هوافضا خواسته های بخش سبک وزن, مواد با استحکام بالا با تحمل های تنگ برای اطمینان ایمنی و عملکرد.

فولاد نورد سرد در هوافضا

- اجزای ساختاری هواپیما: استفاده شده در مناطق با استرس بالا نیاز دارد قدرت استثنایی و ثبات بعدی.

- اجزای موتور: قطعات با دقت بالا مانند براکت و اتصال دهنده ها از فولاد نورد سرد بهره مند شوید خصوصیات سختگیری کار.

- پانل های داخلی: این صاف, زیبایی شناسی جذاب سطح آن را برای ایده آل برای فضای داخلی کابین هواپیما.

فولاد نورد داغ در هوافضا

- دنده فرود و سازه های پشتیبانی: این انعطاف پذیری و سختی از فولاد نورد گرم برای آن بسیار مهم است اجزای مقاوم در برابر ضربه.

- آشیانه های هواپیما و امکانات پشتیبانی: از فولاد نورد داغ در ساخت زیرساخت های حمل و نقل هوایی.

روند صنعت: فولادهای فوق العاده با قدرت بالا نورد سرد (UHSS) به طور فزاینده ای مورد استفاده قرار می گیرند برنامه های هوافضا سبک وزن, بهبود راندمان سوخت و عملکرد ساختاری.

تجهیزات تولیدی و سنگین

صنایع تولیدی به هر دو متکی هستند فولاد نورد داغ و سرد برای ماشین آلات, ابزار, و تجهیزات.

فولاد نورد سرد در ساخت

- مؤلفه های مهندسی دقیق: استفاده شده در چرخ دنده ها, بلبرینگ ها, و اتصال دهنده ها, کجا تحمل های محکم بسیار مهم هستند.

- لوازم و کالاهای سفید: یخچال و فریزر, ماشین های لباسشویی, و فرها برای فولاد نورد سرد برای دلایل زیبایی شناسی و ساختاری.

- محفظه های برقی: استفاده شده در پانل ها و جعبه های سوئیچ این نیاز صاف, سطح یکنواخت برای نقاشی و مارک تجاری.

فولاد نورد داغ در ساخت

- ماشین آلات سنگین: ایده آل برای جرثقیل ها, بولدوزرها, و تجهیزات کشاورزی به دلیل آن سختی.

- ظروف حمل و نقل: این مقرون به صرفه و دوام از فولاد نورد داغ آن را به یک انتخاب ارجح تبدیل می کند ظروف محموله و ذخیره سازی.

- خطوط لوله و مخازن: استفاده شده در حمل و نقل سیال و کاربردهای ذخیره سازی صنعتی.

روند صنعت: با ظهور صنعت 4.0, ساخت خودکار فولاد و ساخت دقیق

تولید کنندگان را به سمت خود سوق می دهند از فولاد نورد سرد با استحکام بالا انتخاب کنید برای اجزای ماشین آلات پیچیده.

الکترونیک و کالاهای مصرفی

مینیاتوریزاسیون و تولید با دقت بالا تقاضا را افزایش داده است فولاد نورد سرد در الکترونیک و محصولات مصرفی.

فولاد نورد سرد در الکترونیک

- قاب ها و قاب های تلفن های هوشمند: مستلزم سطوح صاف و شکل گیری دقیق.

- محفظه باتری: استفاده شده در وسیله نقلیه الکتریکی (عید) محفظه های باتری برای اطمینان یکپارچگی ساختاری.

- سخت افزار کامپیوتر: سرور, دسک تاپ, و لپ تاپ ها از فولاد نورد سرد استفاده می کنند شاسی و محفظه.

فولاد نورد داغ در کالاهای مصرفی

- لوازم آشپزخانه: مواردی مانند اجاق گاز و کوره از فولاد نورد داغ برای استفاده کنید مقاومت در برابر حرارت و دوام.

- تجهیزات: دمبل, صفحات وزن, و ماشین های ورزش از مقاومت در برابر ضربه از فولاد نورد داغ.

- قاب های مبلمان: مبلمان صنعتی و قفسه های ذخیره سازی با استفاده از فولاد نورد داغ کم هزینه.

روند صنعت: ظهور وسایل نقلیه برقی (EVS) و فناوری هوشمند افزایش تقاضا برای فولاد نورد سرد در باتری دقیق و ساخت مؤلفه الکترونیکی.

ساخت کشتی و صنعت دریایی

کشتی ها و ساختارهای برون مرزی نیاز دارند مواد مقاوم در برابر خوردگی و بادوام.

فولاد نورد داغ در کشتی سازی

- ساختارهای بدنه: این سختی و جوشکاری بالا از فولاد نورد داغ آن را برای آن ضروری می کند بدنه کشتی.

- تقویت کننده های عرشه و فله: فراهم می کند یکپارچگی ساختاری و مقاومت در برابر ضربه.

- سکوهای نفتی و سکوهای دریایی: استفاده شده در فولاد درجه یک دریایی برای آن مقاومت در برابر آب شور.

فولاد نورد سرد در کشتی سازی

- اتصالات داخلی و پارتیشن: فراهم می کند دقت, مقاومت در برابر خوردگی, و زیبایی شناسی.

- اجزای دریایی با کارایی بالا: استفاده شده در سیستم های ناوبری و کنترل نیاز دارد تحمل های تنگ.

روند صنعت: استفاده از فولادهای پیشرفته با مقاومت بالا (AHSS) و آلیاژهای مقاوم در برابر خوردگی در کشتی سازی در حال رشد است افزایش راندمان سوخت و طول عمر.

6. نتیجه گیری

به طور خلاصه, انتخاب بین فولاد نورد سرد در مقابل گرم نورد بستگی به این دارد الزامات برنامه خاص.

در حالی که فولاد نورد داغ یک است گزینه مقرون به صرفه برای کاربردهای ساختاری, پیشنهادات فولادی نورد سرد قدرت برتر, دقت, و زیبایی شناسی.

درک این تمایزها به تولید کنندگان امکان می دهد انتخاب مواد را بهینه کنید, کاهش هزینه ها, و بهبود عملکرد.

با پیشرفت صنعت فولاد, پیشرفت های فن آوری و ابتکارات پایداری آینده هر دو فرآیند نورد را شکل می دهد,

اطمینان از این که آنها برای تولید و مهندسی جهانی بسیار مهم هستند.