1. مقدمه

ماشینکاری CNC چیست؟?

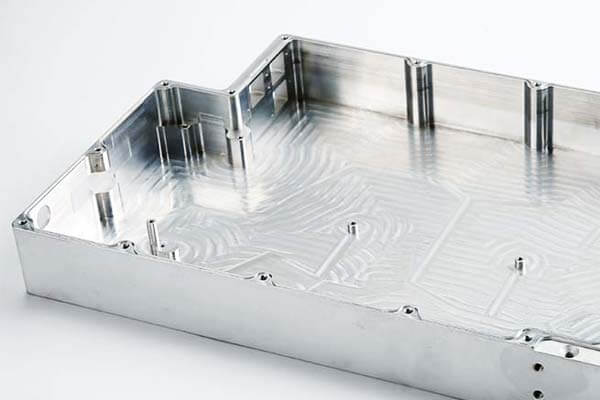

CNC (کنترل عددی کامپیوتر) ماشینکاری یک فرآیند تولید برش است که امکان ایجاد دقیق قطعات پیچیده را با استفاده از یک دستگاه کنترل شده با رایانه فراهم می کند.

با توانایی پردازش موادی مانند فلزات, پلاستیک ها, و کامپوزیت ها, ماشینکاری CNC به طور گسترده در صنایعی مانند هوافضا استفاده می شود, خودرو, دستگاه های پزشکی, و الکترونیک.

این فناوری به دلیل صحت آن شناخته شده است, تکرارپذیری, و تطبیق پذیری, که برای تولید با کیفیت بالا بسیار مهم هستند, اجزای پیچیده.

اهمیت ضخامت دیواره در ماشینکاری CNC

ضخامت دیوار به فاصله بین سطوح بیرونی و داخلی یک قسمت اشاره دارد. در حالی که ممکن است یک بعد ساده به نظر برسد, ضخامت دیوار یکی از مهمترین جنبه های طراحی قسمت است.

ضخامت دیوارها در یک قسمت ماشینکاری CNC تأثیر مستقیمی بر خصوصیات مکانیکی آن دارد, از جمله قدرت, ثبات, و مقاومت در برابر نیروهای خارجی.

علاوه بر این, ضخامت دیوار نقش مهمی در تولید قسمت دارد.

خواه طراحی قطعات برای برنامه های سبک وزن و چه از ساختاری با استحکام بالا, ضخامت صحیح دیوار برای دستیابی به عملکرد بهینه و مقرون به صرفه مهم است.

هدف پست

هدف از این پست شیرجه زدن به مفهوم ضخامت دیوار در ماشینکاری CNC است, بررسی عواملی که بر آن تأثیر می گذارد,

چالش های مرتبط با ماشینکاری قطعات نازک دیواره, و ارائه بهترین شیوه ها برای طراحان و تولید کنندگان.

در پایان, شما درک روشنی از نحوه تعادل الزامات طراحی و قابلیت های ماشینکاری برای اطمینان از تولید قطعات با کیفیت بالا خواهید داشت.

2. ضخامت دیوار در ماشینکاری CNC چیست?

تعریف ضخامت دیوار

در ماشینکاری CNC, ضخامت دیواره به اندازه گیری بین سطوح داخلی و بیرونی یک جزء یا قسمت اشاره دارد.

این بعد بسیار مهم است زیرا نحوه عملکرد قسمت تحت استرس را مشخص می کند, وزن آن, و چقدر به راحتی می توان ماشینکاری کرد.

در اصل, ضخامت دیوار یکپارچگی مکانیکی قسمت را تعیین می کند.

نقش در طراحی محصول

ضخامت دیوار نقش اساسی در تعیین نحوه رفتار بخشی در طول استفاده دارد.

دیوارهای ضخیم تر به طور کلی استحکام و ظرفیت بارگذاری بیشتری را ارائه می دهند, در حالی که دیوارهای نازک تر می توانند وزن کلی قسمت را به میزان قابل توجهی کاهش دهند, مناسب کردن آن برای برنامه های سبک وزن.

طراحی یک قسمت, بنابراین, نیاز به یک عمل متعادل دقیق بین قدرت دارد, وزن, و محدودیت های تولید, همه اینها به طور مستقیم تحت تأثیر ضخامت دیوار قرار دارند.

3. چرا ضخامت دیوار در ماشینکاری CNC مهم است?

ضخامت دیوار یکی از تأثیرگذارترین پارامترهای طراحی در ماشینکاری CNC است.

این نه تنها بر قدرت و عملکرد یک قسمت تأثیر می گذارد بلکه بر انتخاب مواد نیز تأثیر می گذارد, زمان تولید, و هزینه.

قطعات دیواره نازک, برای مثال, ممکن است از نظر کاهش وزن مزایایی ارائه دهد اما می تواند منجر به موضوعاتی از قبیل شود:

- کاهش یکپارچگی ساختاری: دیوارهای نازک ممکن است قدرت یک قسمت را به خطر بیاندازد, آن را مستعد خم شدن یا شکستن زیر بار می کند.

- افزایش چالش های ماشینکاری: دیوارهای نازک در هنگام ماشینکاری به کنترل دقیقی نیاز دارند تا از مسائلی مانند پیچ و تاب یا اعوجاج جلوگیری شود.

- محدودیت های مادی: برخی از مواد به دلیل خاصیت ذاتی آنها ممکن است برای برنامه های دیواری نازک مناسب نباشند, مانند شکنندگی یا مقاومت کششی کم.

4. ضخامت دیوار چگونه می تواند بر انتخاب و عملکرد مواد تأثیر بگذارد?

مواد انتخاب شده برای ماشینکاری CNC نقش مهمی در تعیین ضخامت دیوار ایده آل ایفا می کند.

برخی مواد, مانند آلومینیوم و پلیمرهای خاص, بخشنده تر هستند و بدون ایجاد قدرت ، دیوارهای نازک تر را فراهم می کنند,

در حالی که دیگران, مانند فولاد ضد زنگ یا تیتانیوم, برای حفظ یکپارچگی ساختاری به دیوارهای ضخیم تر نیاز دارد.

- آلومینیوم: شناخته شده به خواص سبک وزن, آلومینیوم بدون از دست دادن قدرت قابل توجهی می تواند دیوارهای نازک تر را اداره کند.

ضخامت دیواره به اندازه 0.5 میلی متر معمولاً در ماشینکاری CNC قابل دستیابی است.

- فولاد و فولاد ضد زنگ: این مواد, به دلیل قدرت آنها, به طور کلی به دیوارهای ضخیم تر احتیاج دارند.

به طور معمول, قطعات فولادی و استیل ضد زنگ برای جلوگیری از ترک خوردگی یا پیچ و تاب به دیوارهای مختلف از 1 میلی متر تا 10 میلی متر نیاز دارند. - تیتانیوم: تیتانیوم قوی است, مواد مقاوم در برابر گرما که معمولاً در هوافضا استفاده می شود.

با این حال, برای استحکام ساختاری به دیوارهای ضخیم تر نیاز دارد. قطعات تیتانیوم با ضخامت دیواره 2 میلی متر تا 10 میلی متر متداول است. - پلاستیک و پلیمرها: پلاستیک ها اغلب می توانند به دیوارهای بسیار نازک دست یابند, گاهی اوقات به اندازه 0.5 میلی متر نازک است, به دلیل انعطاف پذیری و سهولت ماشینکاری.

با این حال, برای اطمینان از ضخامت مداوم ، باید انقباض مواد در حین خنک کننده در نظر گرفته شود.

5. از چه ابزارهایی برای اندازه گیری ضخامت دیوار در ماشینکاری CNC استفاده می شود?

اندازه گیری دقیق ضخامت دیواره در ماشینکاری CNC بسیار مهم است تا اطمینان حاصل شود که قطعات مشخصات طراحی را رعایت می کنند.

دستگاه اندازه گیری مختصات (CMM)

CMM از یک کاوشگر برای اندازه گیری دقیق ابعاد قسمت استفاده می کند, از جمله ضخامت دیوار.

این دستگاه دقت استثنایی را ارائه می دهد و به طور گسترده برای قطعات با دقت بالا استفاده می شود. این می تواند هندسه های پیچیده و مناطق سخت قابل دسترسی را با جزئیات عالی اندازه گیری کند.

سنجش ضخامت اولتراسونیک

این ابزار از امواج صوتی برای اندازه گیری ضخامت مواد استفاده می کند.

این امر به ویژه برای اندازه گیری مواد ضخیم تر یا قطعات با هندسه های پیچیده که در آن روش های دیگر ممکن است امکان پذیر نباشد ، مفید است.

سنجهای ضخامت اولتراسونیک غیر مخرب هستند و خوانش سریع را ارائه می دهند, آنها را برای بررسی های کنترل کیفیت در هنگام تولید ایده آل می کند.

اسکن لیزر

اسکنرهای لیزر داده های سه بعدی را از سطح یک قسمت ضبط می کنند و می توانند ضخامت دیواره را در بخش های مختلف اشکال پیچیده اندازه گیری کنند.

آنها به ویژه برای بازرسی قطعات با طرح های پیچیده یا مواردی که نیاز به تجزیه و تحلیل دقیق از تغییرات ضخامت دیواره دارند ، مفید هستند.

این فناوری امکان اسکن سریع را فراهم می کند و اطلاعات کاملی در مورد هندسه قسمت ارائه می دهد.

6. عوامل مؤثر بر ضخامت دیواره در ماشینکاری CNC

چندین عامل بر توانایی دستیابی به ضخامت دیواره مورد نظر در ماشینکاری CNC تأثیر می گذارد:

- نوع مواد: همانطور که بحث شد, نوع مواد تا حد زیادی بر ضخامت دیواره قابل دستیابی تأثیر می گذارد.

مواد نرم تر مانند آلومینیوم دیوارهای نازک تری را فراهم می کنند, در حالی که مواد سخت تر مانند تیتانیوم به دیوارهای ضخیم تری احتیاج دارند. - قابلیت های ماشین: دقت دستگاه CNC یکی دیگر از عوامل اصلی است.

دستگاه های CNC با رده بالا با سیستم های کنترل پیشرفته می توانند تحمل های محکم تری داشته باشند, اجازه دادن به نازک تر, ضخامت دقیق تر دیوار. - هندسه قسمت: هندسه های پیچیده با منحنی یا طرح های پیچیده می توانند حفظ ضخامت یکنواخت دیواره را دشوارتر کنند.

قطعاتی با گوشه های تیز یا حفره های عمیق نیز ممکن است از نظر یکنواختی چالش هایی را ایجاد کنند. - ابزار و انتخاب برش: ابزار برش سمت راست نقش مهمی در حفظ ضخامت دیواره مداوم دارد.

انتخاب نادرست ابزار می تواند منجر به برش های ناهموار یا سایش ابزار شود, که می تواند بر ابعاد نهایی تأثیر منفی بگذارد.

7. ضخامت دیوار ایده آل برای ماشینکاری CNC

دستیابی به ضخامت دیوار ایده آل در ماشینکاری CNC تعادل ظریف بین عملکرد است, قدرت, تولید, و ملاحظات مادی.

ضخامت دیوار یک قسمت نه تنها بر تمامیت ساختاری آن بلکه سهولت و مقرون به صرفه فرآیند ماشینکاری نیز تأثیر می گذارد.

در این بخش, ما دستورالعمل های کلی برای ضخامت دیواره در ماشینکاری CNC را کشف خواهیم کرد, معاملات بین قدرت و وزن,

و نقش عناصر طراحی در تقویت دیوارهای نازک تر.

دستورالعمل های کلی برای ضخامت دیوار

ضخامت دیوار ایده آل برای قطعات ماشینکاری CNC بسته به چندین عامل متفاوت است, از جمله مواد مورد استفاده, عملکرد قسمت, و روند ماشینکاری.

در حالی که توصیه های خاص می تواند با صنعت و کاربرد متفاوت باشد, در اینجا چند دستورالعمل کلی آورده شده است:

- برای آلومینیوم و پلاستیک: ضخامت دیواره به طور معمول از 1 میلی متر به 6 میلی متر برای اجزای سبک تر.

برای قطعات یا قطعات تحمل غیر بار نیاز به نسبت قدرت به وزن, ضخامت دیوار را می توان بهینه کرد تا در انتهای پایین این محدوده قرار بگیرد. - برای فولاد و فولاد ضد زنگ: قطعات ماشینکاری از آلیاژهای فولادی ممکن است به دیوارهای ضخیم تری نیاز داشته باشد,

به طور معمول از 3 میلی متر به 10 میلی متر یا بیشتر, به خصوص برای اجزای در معرض بارهای زیاد یا استرس. - برای تیتانیوم: به دلیل قدرت و ماشینکاری زیاد, قطعات ساخته شده از تیتانیوم اغلب دارای ضخامت دیواره در محدوده است 2 میلی متر به 6 میلی متر.

با این حال, برای اجزای پیچیده تر تیتانیوم, ضخامت بسته به کاربرد ممکن است متفاوت باشد. - برای قطعات دیواره نازک: ضخامت دیواره می تواند به همان اندازه نازک باشد 0.5 میلی متر برای اجزای تحمل غیر بار مانند وسایل نقلیه یا محفظه.

با این حال, ماشینکاری چنین دیوارهای نازک برای جلوگیری از تغییر شکل در طی فرآیند تولید ، نیاز به توجه دقیق به قابلیت های دستگاه و خصوصیات مواد دارد.

تعادل قدرت و وزن

یکی از مهمترین چالش ها در تعیین ضخامت دیوار ایده آل ، تعادل نیاز به قدرت و وزن.

دیوارهای نازک تر وزن کلی قسمت را کاهش می دهد, که به ویژه در صنایعی مانند هوافضا و خودرو مهم است, جایی که کاهش وزن می تواند منجر به بهبود عملکرد و راندمان سوخت شود.

با این حال, دیوارهای بیش از حد نازک ممکن است یکپارچگی ساختاری قسمت را به خطر بیاندازد, منجر به خرابی احتمالی تحت بار یا استرس می شود.

برای یافتن تعادل مناسب:

- الزامات بار را در نظر بگیرید: اگر قسمت بارهای قابل توجهی داشته باشد, دیوارهای ضخیم تر برای اطمینان از دوام و جلوگیری از خرابی لازم است.

- بهینه سازی برای تقویت ساختاری: حتی با دیوارهای نازک تر, این طرح می تواند ویژگی هایی مانند دنده, گودال,

یا پشتیبانی داخلی برای تقویت قسمت بدون اضافه کردن مواد بیش از حد. - عملکرد را شبیه سازی کنید: استفاده کنید تحلیل عنصر محدود (FEA) برای شبیه سازی نحوه رفتار قسمت تحت استرس.

FEA به شناسایی حداقل ضخامت دیواره ای که یکپارچگی ساختاری را حفظ می کند ضمن به حداقل رساندن استفاده از مواد کمک می کند.

ملاحظات ساختاری برای دیوارهای نازک

هنگام طراحی قطعات با دیوارهای نازک, عناصر طراحی اضافی می توانند به حفظ یکپارچگی ساختاری کمک کنند.

این ملاحظات اطمینان حاصل می کند که این قسمت هنوز هم می تواند در برابر خواسته های کاربرد آن مقاومت کند بدون اینکه در ضخامت دیواره مورد نظر به خطر بیاندازد:

- دنده ها و غوغا: اضافه کردن دنده ها یا گوزن ها به قسمت های نازک دیواره می تواند بدون افزایش وزن قابل توجهی قدرت را بهبود بخشد.

این ویژگی ها می توانند به توزیع استرس به طور مساوی در سراسر قسمت کمک کنند, کاهش احتمال پیچ و تاب یا شکست. - فیله و اتاق: از گوشه های تیز باید جلوگیری شود, زیرا آنها غلظت استرس ایجاد می کنند که می تواند منجر به ترک خوردگی شود.

در عوض, فیله (لبه های گرد) یا پخ ها (لبه های اریب) به کاهش استرس کمک کرده و دوام کلی قطعات نازک را بهبود می بخشد. - بخش های توخالی: برای قطعاتی که نیازی به جامد بودن در کل ندارند, توخالی بخش هایی از قسمت می تواند در حالی که هنوز قدرت ساختاری قسمت را حفظ می کند ، وزن را کاهش دهد.

- ضخامت دیواره متغیر: در برخی موارد, قطعات را می توان با ضخامت دیواره متغیر طراحی کرد, جایی که دیوارها در مناطقی ضخیم تر هستند که بیشترین استرس و نازک تر را در مناطق کمتر بحرانی دارند.

این به تعادل پس انداز وزن با نیازهای عملکرد کمک می کند.

محدودیت های ماشینکاری و ضخامت دیواره

در حالی که ضخامت دیوار ایده آل به کاربرد بستگی دارد, همچنین در نظر گرفتن موارد ضروری است قابلیت های ماشینکاری تجهیزات CNC.

- ضخامت حداقل دیوار: دستگاه های CNC به طور معمول می توانند دیوارها را به همان اندازه نازک کنترل کنند 0.5 میلی متر به 1 میلی متر, اما حد واقعی به مواد و فرآیند ماشینکاری بستگی دارد.

برای دیوارهای بسیار نازک, تولید کنندگان ممکن است برای جلوگیری از مسائلی مانند پیچ و تاب یا انحراف ، نیاز به استفاده از ابزار یا تکنیک های ویژه داشته باشند. - انحراف ابزار: دیوارهای نازک بیشتر مستعد هستند انحراف ابزار در طول ماشینکاری, که می تواند باعث ضخامت ناهموار یا سطح ضعیف شود.

برای به حداقل رساندن انحراف, ابزارهای کوتاهتر, و ممکن است نرخ خوراک کندتر مورد نیاز باشد. - انقباض مواد: مواد معین, مخصوصاً پلاستیک, و برخی فلزات, ممکن است بعد از ماشینکاری خنک شوند.

این انقباض می تواند منجر به تغییر در ضخامت دیواره شود, مخصوصاً برای اجزای دیواره نازک.

حساب کردن این امر در مرحله طراحی بسیار مهم است تا اطمینان حاصل شود که ابعاد نهایی قسمت در تحمل باقی می ماند. - اعوجاج مرتبط با گرما: قطعات دیواره نازک می توانند در هنگام ماشینکاری نسبت به گرما حساس تر باشند, به خصوص اگر برش با سرعت بالا یا ماشینکاری سنگین درگیر باشد.

این می تواند به اعوجاج حرارتی منجر شود, تاب برداشتن, یا تغییر در خصوصیات مواد. تکنیک های خنک کننده, مانند استفاده از خنک کننده ها یا انفجارهای هوا, اغلب برای کاهش این اثرات مورد استفاده قرار می گیرند.

8. چالش هایی با ماشینکاری CNC دیواری نازک

در حالی که قطعات دیواره نازک مزایایی مانند کاهش وزن را ارائه می دهند, آنها با چندین چالش همراه هستند:

- پیچ و تاب و اعوجاج: دیوارهای نازک بیشتر در معرض پیچ و تاب هستند, مخصوصاً در طول چرخه گرما ماشینکاری.

حفظ دمای ثابت و میزان خنک کننده برای به حداقل رساندن این مسائل ضروری است. - افزایش سایش ابزار: قطعات دیواره نازک بیشتر مستعد خم شدن و انحراف تحت فشار ابزار هستند, که می تواند سایش ابزار را تسریع کند و بر دقت قسمت تأثیر منفی بگذارد.

- پیچیدگی خنک کننده و اتمام: دیوارهای نازک برای جلوگیری از اعوجاج به مدیریت خنک کننده دقیق نیاز دارند.

علاوه بر این, فرآیندهای اتمام مانند پولیش یا پوشش به دلیل شکنندگی قسمت می توانند دشوارتر باشند.

9. بهترین روشها برای دستیابی به ضخامت بهینه دیواره

برای اطمینان از بهترین نتیجه هنگام کار با ضخامت دیواره در ماشینکاری CNC, بهترین روشهای زیر را در نظر بگیرید:

- ملاحظات طراحی: با یک طرح جامد شروع کنید که خصوصیات مواد را به خود اختصاص می دهد, محدودیت های ماشینکاری, و عملکرد بخشی. از دیوارهای بیش از حد نازک خودداری کنید مگر اینکه لازم باشد.

- به حداقل رساندن استرس و تغییر شکل: از بخش های ضخیم تر در مناطق با استرس بالا استفاده کنید و از گوشه های تیز که می تواند منجر به غلظت استرس شود جلوگیری کنید.

برای پشتیبانی از بخش های دیواره نازک ، از ویژگی های تقویت کننده مانند دنده یا گوزن استفاده کنید. - بهینه سازی تنظیمات دستگاه CNC: تنظیمات دستگاه مانند سرعت را تنظیم کنید, نرخ خوراک, و مسیر برش برای به حداقل رساندن استرس حرارتی و مکانیکی در قسمت های نازک دیواره.

- کنترل کیفیت و بازرسی: از ابزارهای اندازه گیری دقیق برای بررسی منظم ضخامت دیوار و اطمینان از سازگاری در طول فرآیند ماشینکاری استفاده کنید.

10. چگونه از مشکلات ضخامت دیواره مشترک جلوگیری کنیم

برای جلوگیری از مسائل مشترک مربوط به ضخامت دیوار در ماشینکاری CNC, این استراتژی ها را دنبال کنید:

- ناسازگاری ضخامت دیوار: اطمینان حاصل کنید که کالیبراسیون دستگاه صحیح است و این ابزار برای جلوگیری از ناسازگاری شدید است. بررسی های با کیفیت منظم بسیار حیاتی است.

- حفظ یکپارچگی ساختاری: از ویژگی های طراحی مانند فیله استفاده کنید, دنده, و Gussets برای تقویت قطعات دیواره نازک و توزیع استرس.

- تنظیم تحمل: تعیین تحمل های مناسب در مرحله طراحی ، خطر خطاهای بعدی را کاهش داده و روند کلی ماشینکاری را بهبود می بخشد.

11. 8 نکاتی برای طراحی با حداقل ضخامت دیوار

طراحی قطعات با دیوارهای نازک برای ماشینکاری CNC نیاز به تعادل دقیق عملکرد دارد, دوام, و قابلیت ساخت.

دستیابی به ضخامت دیوار ایده آل شامل بهینه سازی طراحی برای استحکام در حالی است که می توان قسمت را به صورت کارآمد و مقرون به صرفه ماشینکاری کرد.

اینجا وجود دارد 8 نکات طراحی عملی برای کمک به شما در ایجاد قطعات دیواره نازک که نیازهای شما را برآورده می کند:

مواد مناسب را انتخاب کنید

انتخاب مواد مناسب برای دستیابی به قطعات نازک دیواره ای که یکپارچگی ساختاری را حفظ می کنند بسیار مهم است.

موادی با نسبت قدرت به وزن بالا برای طرح های دیواره نازک ایده آل هستند. به عنوان مثال:

- آلومینیوم: یک ماده سبک وزن با ماشینکاری عالی و نسبت قدرت به وزن, آن را به یک انتخاب ایده آل برای قطعات دیواره نازک تبدیل کنید.

- تیتانیوم: مقاومت و مقاومت در برابر خوردگی عالی را ارائه می دهد, اگرچه ممکن است ماشین آلومینیوم برای ماشین چالش برانگیز تر باشد.

علاوه بر این, قابلیت تغییر مواد را در نظر بگیرید.

موادی که برای ماشین دشوار هستند, مانند فولادهای ضد زنگ خاص یا آلیاژهای سخت شده, برای جلوگیری از تغییر شکل در هنگام ماشینکاری ممکن است به دیوارهای ضخیم تری احتیاج داشته باشد.

ضخامت دیوار را بر اساس کاربرد بهینه کنید

حداقل ضخامت دیواره مورد نیاز برای یک قسمت به شدت به استفاده در نظر گرفته شده بستگی دارد.

برای قطعاتی که در معرض بارهای زیاد نیستند, مانند براکت یا محوطه, دیوارهای نازک تر ممکن است امکان پذیر باشد - گاهی اوقات نازک 0.5 میلی متر.

با این حال, برای اجزای تحمل بار, دیوارهای ضخیم تر برای اطمینان از استحکام و جلوگیری از عدم موفقیت در استرس لازم است.

نکته: برای آزمایش ضخامت های مختلف دیواره و ارزیابی نحوه عملکرد آنها در شرایط دنیای واقعی از ابزارهای شبیه سازی یا نمونه سازی استفاده کنید.

این تضمین می کند که بین کاهش وزن و حفظ یکپارچگی ساختاری کافی تعادل برقرار کنید.

ویژگی های تقویت را پیاده سازی کنید

برای تقویت قطعات دیواره نازک بدون افزایش قابل توجهی وزن آنها, اضافه کردن ویژگی های تقویت مثل دنده ها, گودال, یا شبکه داخلی.

این عناصر طراحی به توزیع استرس به طور مساوی در قسمت کمک می کنند, جلوگیری از تغییر شکل یا شکستگی موضعی.

- دنده: می تواند برای جلوگیری از انعطاف پذیری و بهبود قدرت کلی ، پشتیبانی بیشتری را ارائه دهد.

- گودال: تقویت کننده های مثلثی یا شبکه ای که از تغییر شکل در بخش های نازک جلوگیری می کنند.

- فیله/اتاق ها: اضافه کردن گوشه ها یا حوضچه های گرد برای کاهش غلظت استرس که ممکن است باعث ترک یا خرابی در دیواره های نازک شود.

انحراف ابزار کنترل

هنگام ماشینکاری قطعات نازک دیواره, انحراف ابزار یک نگرانی اساسی است.

همانطور که ابزارهای برش از مواد عبور می کنند, آنها می توانند تحت فشار خم شوند, که ممکن است منجر به ضخامت دیوار ناهموار یا مشکلات پایان سطح شود.

برای به حداقل رساندن انحراف ابزار:

- استفاده کنید ابزارهای برش کوتاهتر برای کاهش طول ابزار بیش از حد ابزار, که می تواند استحکام را افزایش دهد.

- پارامترهای ماشینکاری را تنظیم کنید مانند سرعت خوراک و سرعت برش برای کاهش نیروهای برش و خطر مرتبط با انحراف ابزار.

با بهینه سازی پارامترهای ماشینکاری, می توانید اطمینان حاصل کنید که این قسمت ضخامت مداوم و کیفیت سطح بالایی را حفظ می کند.

طراحی برای ثبات حرارتی

قطعات دیواره نازک به ویژه مستعد هستند اعوجاج حرارتی به دلیل غلظت گرما در مناطق خاص در هنگام ماشینکاری.

گرمای بیش از حد می تواند باعث ایجاد پیچ و تاب شود, به خصوص در موادی مانند پلاستیک و فلزاتی که تحت نوسانات دما گسترش می یابند.

برای مقابله با این:

- در نظر گرفتن خواص انبساط حرارتی هنگام انتخاب مواد.

- پیاده سازی کنید استراتژی های خنک کننده در طول ماشینکاری, مانند استفاده از خنک کننده ها یا انفجارهای هوا, برای حفظ دقت بعدی و جلوگیری از پیچ و تاب در بخش های نازک.

این تضمین می کند که قسمت در طی و بعد از فرآیند ماشینکاری ، شکل و ثبات خود را حفظ می کند.

از تجزیه و تحلیل عنصر محدود استفاده کنید (FEA)

تحلیل عنصر محدود (FEA) ابزاری قدرتمند برای شبیه سازی نحوه رفتار بخشی تحت بارها و شرایط مختلف است.

با استفاده از FEA, شما می توانید قبل از ماشینکاری در واقع ، عملکرد یک قسمت را با دیوارهای نازک پیش بینی کنید.

- چگونه ضخامت دیوارهای مختلف بر عملکرد قسمت تأثیر می گذارد, توزیع استرس, و تغییر شکل.

- طرح را بر اساس نتایج FEA تنظیم کنید, بهینه سازی ضخامت دیواره هم برای استحکام و هم برای تولید.

FEA به شما امکان می دهد در مورد اصلاحات در اوایل فرآیند تصمیمات آگاهانه بگیرید, کاهش خطر خطاهای پرهزینه در تولید.

برای اتمام سطح برنامه ریزی کنید

بعد از ماشینکاری, قطعات اغلب تحت فرآیندهای اتمام سطح مانند آنودایز قرار می گیرند, آبکاری, یا پولیش.

حساب کردن ضخامت اضافه شده توسط این فرآیندها در مرحله طراحی ضروری است.

- اثرات پایان سطح: برخی از روش های پایان, مانند آنودایز یا آبکاری, می تواند مقدار کمی از مواد را به سطح قسمت اضافه کند, ضخامت آن را کمی افزایش می دهد.

اطمینان حاصل کنید که ضخامت دیواره قسمت نهایی پس از اعمال پایان ، در تحمل های قابل قبولی باقی می ماند.

نکته: روشهای پایان را انتخاب کنید که استرس را در بخش های نازک به حداقل می رساند. به عنوان مثال, از اتمام هایی که به گرمای بیش از حد نیاز دارند ، خودداری کنید, که می تواند نواحی ظریف و باریک دیواره را تحریف کند.

با متخصصان ماشینکاری مشورت کنید

در نهایت, همیشه با متخصصان ماشینکاری CNC در مرحله طراحی.

ماشینهای CNC می توانند بینش ارزشمندی در مورد انتخاب ابزار ارائه دهند, استراتژی های ماشینکاری, و مسائل بالقوه با طراحی شما.

آنها همچنین می توانند به بهینه سازی طراحی شما کمک کنند تا از ضخامت دیواره مورد نظر قابل تولید باشد.

- در مورد گزینه های ابزار و تکنیک های ماشینکاری که سایش و انحراف ابزار را به حداقل می رساند ، بحث کنید.

- با هم در آزمایش نمونه اولیه کار کنید تا اطمینان حاصل شود که این طرح همانطور که پیش بینی می شود قبل از اقدام به تولید کامل انجام شود.

12. نتیجه گیری

دستیابی به ضخامت دیوار ایده آل در ماشینکاری CNC یک عمل متعادل کننده ظریف است.

با درک عواملی که بر ضخامت دیوار تأثیر می گذارد و از بهترین روشها پیروی می کنند,

تولید کنندگان می توانند قطعاتی را تولید کنند که از قدرت لازم برخوردار باشند, دوام, و استانداردهای عملکرد.

آیا با آلومینیوم کار می کند, فولاد, تیتانیوم, یا پلاستیک, در نظر گرفتن دقیق ضخامت دیواره قطعات با کیفیت بالا با عملکرد بهینه و حداقل زباله ها.

اگر به دنبال محصولات ماشینکاری CNC سفارشی با کیفیت بالا هستید, انتخاب Deze تصمیم مناسبی برای نیازهای تولید شماست.