1. مقدمه

آنیلینگ یک است عملیات حرارتی فرآیندی که برای اصلاح خصوصیات فیزیکی و گاه شیمیایی یک ماده طراحی شده است, در نتیجه عملکرد آن را بهبود می بخشد.

از نظر تاریخی, متالورژیست های اولیه پس از جعل ، از آنیلینگ برای نرم شدن فلزات استفاده می کردند, و با گذشت زمان,

این فرایند به یک تکنیک پیشرفته مورد استفاده در صنایع متنوع مانند خودرو تبدیل شده است, هوافضا, الکترونیک, و ساخت.

قابل توجه, بازپرداخت نه تنها انعطاف پذیری را تقویت می کند و تنش های باقیمانده را کاهش می دهد بلکه ساختار دانه را نیز اصلاح می کند, منجر به بهبود پذیری و عملکرد کلی.

در چشم انداز صنعتی رقابتی امروز, تسلط بر بازپخت برای بهینه سازی عملکرد مواد بسیار مهم است.

در این مقاله به بازپخت از علمی می پردازد, فرآیند, طراحی, اقتصادی, زیست محیطی, و دیدگاه های آینده گرا, اطمینان از درک جامع از نقش آن در مهندسی مواد مدرن.

2. مبانی بازپخت

تعریف و هدف

در هسته آن, بازپرداخت شامل گرم کردن یک ماده به دمای خاص است, نگه داشتن آن برای یک دوره مشخص, و سپس خنک کردن آن با سرعت کنترل شده.

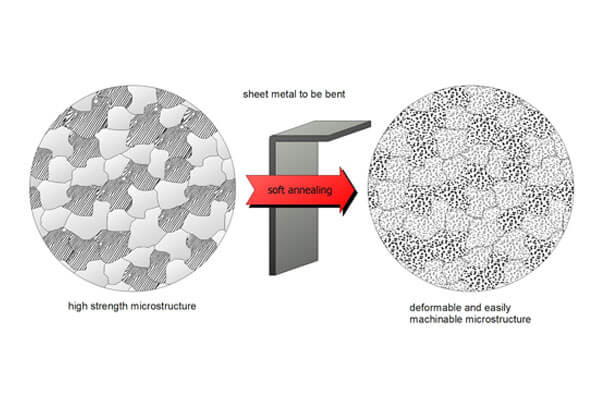

این فرآیند انرژی مورد نیاز اتم های موجود در ریزساختار مواد را برای مهاجرت و تنظیم مجدد فراهم می کند.

در نتیجه, جابجایی ها و فشارهای داخلی کاهش می یابد, و جدید, غلات بدون فشار, که انعطاف پذیری را بازیابی می کند و سختی را کاهش می دهد.

اهداف کلیدی شامل:

- انعطاف پذیری: اجازه می دهد فلزات راحت تر شکل یا ماشینکاری شوند.

- تسکین استرس باقیمانده: جلوگیری از پیچ و تاب و ترک خوردگی در محصولات نهایی.

- ساختار دانه: بهینه سازی ریزساختار برای بهبود خصوصیات مکانیکی.

اصول ترمودینامیکی و جنبشی

بازپرداخت بر اساس اصول اساسی ترمودینامیکی و جنبشی عمل می کند. وقتی فلز گرم می شود, اتم های آن انرژی جنبشی کسب می کنند و شروع به مهاجرت می کنند.

این مهاجرت با از بین بردن جابجایی و نواقص ، انرژی کلی آزاد را کاهش می دهد.

به عنوان مثال, در فولاد, این فرآیند می تواند مارتنزیت سخت شده را به مخلوط فریت زراعی تر تبدیل کند.

داده ها حاکی از آن است که بازپرداخت مناسب می تواند سختی را تا حداکثر کاهش دهد 30%, بدین ترتیب ، قابلیت تغییرپذیری را به طور قابل توجهی بهبود می بخشد.

علاوه بر این, سینتیک تحولات فاز در حین بازپخت با توجه به دما و زمان کنترل می شود.

این فرایند با متعادل کردن نرخ گرمایش بهینه می شود, زمان خیس کردن, و نرخ خنک کننده برای دستیابی به تحول ریزساختاری مورد نظر بدون رشد دانه ناخواسته.

3. انواع بازپرداخت

فرآیندهای بازپرداخت بسیار متفاوت است, هر کدام برای دستیابی به خصوصیات مواد خاص طراحی شده اند.

با خیاط چرخه های گرمایش و سرمایش, تولید کنندگان می توانند عملکرد فلز را برای برنامه های متنوع بهینه کنند.

در زیر, ما انواع اصلی بازپخت را شرح می دهیم, برجسته کردن اهداف آنها, فرآیندها, و برنامه های معمولی.

بازپرداخت کامل

هدف: برای بازگرداندن حداکثر انعطاف پذیری و کاهش سختی در آلیاژهای آهنی, به خصوص فولادهای هیپوئوتکتوئید.

فرآیند:

- دما: بالا رفته به 850-950 درجه سانتیگراد (به عنوان مثال, 925درجه سانتیگراد برای AISI 1020 فولاد) برای به طور کامل آستنیت مواد.

- زمان نگه داشتن: حفظ شده برای 1-4 ساعت برای اطمینان از تحول فاز یکنواخت.

- خنک کننده: خنک کننده آهسته (20-50 درجه سانتیگراد در ساعت) در یک کوره یا جعبه عایق برای ترویج تشکیل دانه درشت.

برنامه های کاربردی: - خودرو: اجزای فولادی فرفورژه (به عنوان مثال, قطعات شاسی) برای شکل گیری پیشرفته.

- تولید: پیش درمانی برای جعل و عملیات ماشینکاری.

داده ها: سختی فولاد را کاهش می دهد 40-50 ٪ (به عنوان مثال, از 250 HBW به 120 HBW) و انعطاف پذیری را بهبود می بخشد 25-30 ٪ کشیدگی (ASTM E8/E9).

بازپرداخت تسکین استرس

هدف: فشارهای باقیمانده از ماشینکاری را از بین ببرید, جوشکاری, یا کار سرد.

فرآیند:

- دما: 500-650 درجه سانتی گراد (به عنوان مثال, 600درجه سانتیگراد برای آلیاژهای آلومینیوم, 520درجه سانتیگراد برای فولاد ضد زنگ).

- زمان نگه داشتن: 1-2 ساعت در دما.

- خنک کننده: هوا خنک شده یا کوره خنک شده به دمای محیط.

برنامه های کاربردی: - هوافضا: قاب های هواپیمای جوش داده شده (به عنوان مثال, بوئینگ 787 اتصالات بدنه) برای جلوگیری از اعوجاج.

- روغن & گاز: خطوط لوله و کشتی های فشار (به عنوان مثال, فولاد API 5L x65).

داده ها: فشارهای باقیمانده توسط 30-50 ٪, به حداقل رساندن خطرات اعوجاج (دیگ بخار & کد کشتی فشار).

بازپرداخت کروی

هدف: کاربیدها را به ذرات کروی تبدیل کنید تا بتوانند ماشینکاری و چقرمگی در فولادهای کربن بالا را تقویت کنند.

فرآیند:

- دما: 700-750 درجه سانتیگراد (زیر دمای بحرانی پایین تر).

- زمان نگه داشتن: 10-24 ساعت برای کروی کاربید.

- خنک کننده: خنک کننده کوره آهسته برای جلوگیری از ساخت مجدد سازه های لایه ای.

برنامه های کاربردی: - ابزار سازی: فولاد پر سرعت (به عنوان مثال, فولاد ابزار M2) برای بیت های مته و می میرد.

- خودرو: فولاد (به عنوان مثال, SAE 5160) برای اجزای تعلیق.

داده ها: به دست می آید 90% کارایی کروی, کاهش زمان ماشینکاری توسط 20-30 ٪ (کتاب راهنمای ASM, حجم 4).

بازپرداخت ایزوترمال

هدف: با کنترل تحولات فاز ، اعوجاج در هندسه های پیچیده را به حداقل برسانید.

فرآیند:

- دما: 900-950 درجه سانتیگراد (بالاتر از دمای بحرانی فوقانی) برای Austenitization.

- نگه داشتن میانی: 700-750 درجه سانتیگراد برای 2-4 ساعت برای فعال کردن تشکیل مروارید.

برنامه های کاربردی: - هوافضا: پره های توربین (به عنوان مثال, اینکونل 718) نیاز به ثبات بعدی.

- انرژی: اجزای راکتور هسته ای (به عنوان مثال, آلیاژهای زیرکونیوم).

داده ها: تحریف بعدی توسط تا 80% در مقایسه با آنیل معمولی (مجله فناوری پردازش مواد, 2021).

عادی سازی

هدف: ساختار دانه را برای بهبود سختی و استحکام در فولادهای کربن و آلیاژ اصلاح کنید.

فرآیند:

- دما: 200-300 درجه سانتیگراد بالاتر از دمای بحرانی فوقانی (به عنوان مثال, 950درجه سانتیگراد برای 4140 فولاد).

- خنک کننده: هوا خنک شده به دمای محیط.

برنامه های کاربردی: - ساخت و ساز: تیرهای فولادی سازه (به عنوان مثال, ASTM A36).

- ماشین آلات: شفت های دنده (به عنوان مثال, SAE 4140) برای استحکام و انعطاف پذیری متعادل.

داده ها: به دست می آید ریزساختار ریز دانه با مقاومت کششی 600-800 MPa (ISO 630:2018).

محلول آنیلینگ

هدف: عناصر آلیاژ را در یک ماتریس آستنیتی همگن در فولادهای ضد زنگ و آلیاژهای مبتنی بر نیکل حل کنید.

فرآیند:

- دما: 1,050-1،150 درجه سانتیگراد برای Austenitization کامل.

- خاموش کردن: خنک کننده سریع در آب یا روغن برای جلوگیری از تجزیه فاز.

برنامه های کاربردی: - پزشکی: فولاد ضد زنگ آستنیتی درجه کاشت (به عنوان مثال, ASTM F138).

- شیمیایی: مبدل های حرارتی (به عنوان مثال, 316L فولاد ضد زنگ).

داده ها: تضمین کردن 99.9% یک فاز همگن, برای مقاومت در برابر خوردگی بسیار مهم است (متولد MR0175/ISO 15156).

بازپرداخت تبلور

هدف: با تشکیل دانه های بدون کرنش ، فلزات سرد را نرم کنید.

فرآیند:

- دما: 450-650 درجه سانتی گراد (به عنوان مثال, 550درجه سانتیگراد برای آلومینیوم, 400درجه سانتیگراد برای مس).

- زمان نگه داشتن: 1-3 ساعت اجازه تبلور مجدد.

برنامه های کاربردی: - الکترونیک: سیمهای مس (به عنوان مثال, سیم پیچ ترانسفورماتور با 100% هدایت IACS).

- بسته بندی: قوطی های آلومینیومی (به عنوان مثال, در 3003 آلیاژ).

داده ها: بازگرداندن هدایت به 95-100 ٪ IACS در مس (استاندارد بین المللی مس آنیل شده).

بازپرداخت فرعی

هدف: سختی در فولادهای کم کربن را بدون تحول فاز کاهش دهید.

فرآیند:

- دما: 600-700 درجه سانتیگراد (زیر دمای بحرانی پایین تر).

- زمان نگه داشتن: 1-2 ساعت برای رفع فشارهای باقیمانده.

برنامه های کاربردی: - خودرو: فولاد خفیف نورد سرد (به عنوان مثال, SAE 1008) برای پانل های خودرو.

- سخت افزار: فولاد (به عنوان مثال, SAE 1050) برای حداقل اعوجاج.

داده ها: به دست می آید کاهش سختی HBW 20-25 ٪ (ASTM A370).

بازپرداخت

هدف: پس از مراحل کار سرماخوردگی ، انعطاف پذیری در فلزات را بازیابی کنید.

فرآیند:

- دما: 200-400 درجه سانتیگراد (به عنوان مثال, 300درجه سانتیگراد برای برنج, 250درجه سانتیگراد برای فولاد ضد زنگ).

- خنک کننده: خنک کننده هوا یا کوره خنک.

برنامه های کاربردی: - الکترونیک: آثار PCB مس (به عنوان مثال, 5اجزای آنتن G).

- تهویه مطبوع: لوله (به عنوان مثال, ASTM B280).

داده ها: شکل پذیری را توسط 30-40 ٪, فعال کردن شعاع خمش محکم تر (انجمن توسعه مس).

بازپرداخت روشن

هدف: از اکسیداسیون و ترشح سازی در برنامه های با خلوص بالا جلوگیری کنید.

فرآیند:

- جو: هیدروژن (حصار) یا گاز بی اثر (n₂/) در اکسیژن ≤10 ppm.

- دما: 800-1000 درجه سانتیگراد (به عنوان مثال, 900درجه سانتیگراد برای نوارهای استیل ضد زنگ).

برنامه های کاربردی: - هوافضا: آلیاژهای تیتانیوم (به عنوان مثال, Ti-6Al-4V) برای تیغه های توربین.

- خودرو: سیستم های اگزوز از جنس استنلس استیل (به عنوان مثال, اینکونل 625).

داده ها: به دست می آید 99.9% خلوص سطحی, برای مقاومت در برابر خوردگی بسیار مهم است (SAE J1708).

بازپرداخت فلاش

هدف: اصلاح سریع سطح برای تقویت املاک موضعی.

فرآیند:

- منبع حرارت: شعله های با شدت بالا یا لیزر (به عنوان مثال, 1,200درجه حرارت اوج درجه سانتیگراد).

- زمان نگه داشتن: ثانیه به میلی ثانیه برای سخت شدن دقیق سطح.

برنامه های کاربردی: - تولید: دندانهای دنده (به عنوان مثال, مورد سخت 8620 فولاد).

داده ها: سختی سطح را افزایش می دهد 50-70 ٪ (به عنوان مثال, از 30 HRC به 50 HRC) (مجله مهندسی سطح).

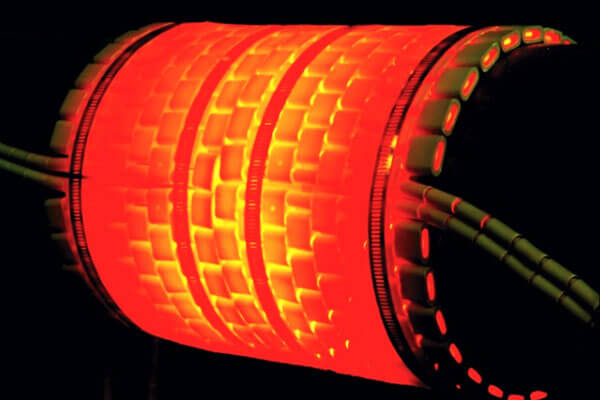

بازپرداخت مداوم

هدف: درمان با حجم بالا برای ورق فلزات در خودرو و ساخت و ساز.

فرآیند:

- سرعت: 10-50 متر/من با جو کنترل شده (به عنوان مثال, کاهش گاز).

- حوزه: گرمایش, خیس, خنک کننده, و سیم کشی.

برنامه های کاربردی: - خودرو: پانل های بدنه فولادی (به عنوان مثال, 1,000-خطوط فشار برای مدل تسلا y).

- ساخت و ساز: ورق های بام پوشیده از روی (به عنوان مثال, GI 0.5 میلی متر).

داده ها: فرآیندها 10-20 میلیون تن از فولاد سالانه, کاهش نرخ قراضه توسط 15-20 ٪ (انجمن جهانی فولاد).

4. فرآیند و تکنیک ها

روند بازپرداخت شامل سه مرحله اولیه است: گرمایش, خیس, و خنک کننده.

هر مرحله برای دستیابی به خصوصیات ماده مورد نظر با دقت کنترل می شود, اطمینان از یکنواختی و سازگاری در تحولات ریزساختاری.

تکنیک های مختلف بازپخت وجود دارد, متناسب با مواد مختلف و کاربردهای صنعتی.

آماده سازی قبل از آن

قبل از بازپخت, آماده سازی مناسب نتایج بهینه را تضمین می کند. این شامل:

✔ تمیز کردن مواد & بازرسی:

- آلاینده های سطح را از بین می برد (اکسید, گریس, مقیاس) که ممکن است در انتقال حرارت تأثیر بگذارد.

- تجزیه و تحلیل ریزساختاری را برای تعیین نقایص از قبل موجود انجام می دهد.

✔ روشهای قبل از درمان:

- ترشی: قبل از عملیات حرارتی از محلول های اسیدی برای تمیز کردن سطوح فلزی استفاده می کند.

- پولیش مکانیکی: لایه های اکسیداسیون را برای تقویت گرمایش یکنواخت از بین می برد.

مثال:

در صنعت هوافضا, اجزای تیتانیوم برای جلوگیری از اکسیداسیون در هنگام پخت و پز در کوره خلاء ، پیش از تمیز کردن دقیق پیش می روند.

مرحله گرمایشی

مرحله گرمایش به تدریج دمای مواد را به محدوده بازپرداخت هدف بالا می برد. کنترل مناسب از شوک حرارتی و اعوجاج جلوگیری می کند.

عوامل اصلی:

انتخاب کوره:

- کوره های دسته ای: مورد استفاده برای بازپرداخت صنعتی در مقیاس بزرگ ورق های فولادی و آلومینیومی.

- کوره های مداوم: ایده آل برای خطوط تولید با سرعت بالا.

- کوره های خلاء: از اکسیداسیون جلوگیری کنید و از خلوص زیاد در صنایع هوافضا و الکترونیک اطمینان حاصل کنید.

دامنه دمای گرمایش معمولی:

- فولاد:600-900 درجه سانتیگراد بستگی به نوع آلیاژ دارد.

- مس:300-500 درجه سانتیگراد برای نرم شدن و تسکین استرس.

- آلومینیوم:350-450 درجه سانتیگراد برای اصلاح ساختار دانه.

ملاحظات نرخ گرمایش:

- گرمایش آهسته: شیب حرارتی را کاهش داده و از ترک خوردگی جلوگیری می کند.

- گرمایش سریع: در برخی از برنامه ها برای بهبود کارآیی ضمن جلوگیری از درشت دانه استفاده می شود.

مطالعه موردی:

برای ایمپلنت های پزشکی از جنس استنلس استیل, بازپرداخت خلاء در 800-950 درجه سانتیگراد اکسیداسیون را ضمن بهبود مقاومت در برابر خوردگی به حداقل می رساند.

مرحله خیط (نگه داشتن در دمای هدف)

خیساندن توزیع دمای یکنواخت را تضمین می کند, اجازه می دهد ساختار داخلی فلز به طور کامل تغییر کند.

عوامل مؤثر بر زمان خیساندن:

🕒 ضخامت مواد & ترکیب:

- مواد ضخیم تر نیاز به زمان خیساندن طولانی تر برای نفوذ گرمای یکنواخت دارند.

🕒 اهداف پالایش ریزساختاری:

- برای تسکین استرس, خیساندن ممکن است دوام بیاورد 1-2 ساعت.

- برای بازپخت کامل, مواد ممکن است نیاز داشته باشند چند ساعت برای دستیابی به تبلور کامل.

مثال:

در پخت انتشار برای فولادهای کربن بالا, نگه داشتن 1050-1200 درجه سانتیگراد برای 10-20 ساعت جدایی را از بین می برد و همگن را تقویت می کند.

مرحله خنک کننده

مرحله خنک کننده ریزساختار نهایی و خصوصیات مکانیکی را تعیین می کند. روشهای مختلف خنک کننده بر سختی تأثیر می گذارد, ساخت دانه, و تسکین استرس.

تکنیک های خنک کننده & اثرات آنها:

خنک کننده (خنک کننده آهسته):

- مواد در کوره باقی می مانند زیرا به تدریج خنک می شود.

- ریزساختارهای نرم با حداکثر انعطاف پذیری تولید می کند.

- استفاده شده برای بازپرداخت کامل از فولادها و چدن.

خنک کننده هوا (خنک کننده متوسط):

- ضمن حفظ استحکام متوسط ، سختی را کاهش می دهد.

- رایج در بازپرداخت تسکین استرس ساختارهای جوش داده شده.

خاموش کردن (خنک کننده سریع):

- استفاده شده در بازپرداخت ایزوترمال برای تبدیل آستنیت به ریزساختارهای نرمتر.

- شامل خنک شدن در روغن است, آب, یا هوا با نرخ کنترل شده.

خنک کننده کنترل شده با جو:

- گاز بی حسی (آرگون, نیتروژن) از اکسیداسیون و تغییر رنگ جلوگیری می کند.

- ضروری در صنایع با دقت بالا مانند نیمه هادی ها و هوافضا.

مقایسه روشهای خنک کننده:

| روش خنک کننده | میزان خنک کننده | تأثیر بر مواد | کاربرد مشترک |

|---|---|---|---|

| خنک کننده | خیلی آهسته | حداکثر انعطاف پذیری, غلات درشت | بازپرداخت کامل فولاد |

| خنک کننده هوا | متوسط | قدرت و انعطاف پذیری متعادل | بازپرداخت تسکین استرس |

| خاموش کردن آب/روغن | سریع | ریزساختار ریز, سختی بالاتر | بازپرداخت ایزوترمال |

| جو کنترل شده | متغیر | سطح بدون اکسیداسیون | هوافضا & الکترونیک |

5. تأثیر بازپخت بر خصوصیات مواد

بازپرداخت به طور قابل توجهی بر ساختار داخلی و عملکرد مواد تأثیر می گذارد, ساختن آن به یک فرایند مهم در متالورژی و علم مواد.

با کنترل دقیق گرمایش, خیس, و مراحل خنک کننده, انعطاف پذیری را تقویت می کند, سختی را کاهش می دهد, ساختار دانه را اصلاح می کند, و خصوصیات الکتریکی و حرارتی را بهبود می بخشد.

در این بخش این اثرات به صورت ساختاری و مفصلی مورد بررسی قرار می گیرد.

تحولات ریزساختاری

بازپرداخت ساختار داخلی مواد را از طریق سه مکانیسم اصلی تغییر می دهد:

- تبلور مجدد: جدید, غلات بدون فشار, جایگزین کردن موارد تغییر شکل, که انعطاف پذیری را بازیابی می کند و سخت شدن کار را کاهش می دهد.

- رشد: زمان خیساندن طولانی باعث رشد دانه ها می شود, تعادل قدرت و انعطاف پذیری.

- تحول فاز: تغییرات در ترکیب فاز رخ می دهد, مانند مارتنزیت در فولاد به فریت و مروارید تبدیل می شود, بهینه سازی قدرت و انعطاف پذیری.

مثال:

فولاد سرد کار می تواند تا یک تجربه کند 30% کاهش سختی بعد از آنینگ, به طور قابل توجهی بهبود پذیری آن را بهبود می بخشد.

پیشرفت های خاصیت مکانیکی

بازپرداخت خصوصیات مکانیکی فلزات را از چند طریق تقویت می کند:

افزایش انعطاف پذیری & سختی

- فلزات کمتر شکننده می شوند, کاهش خطر شکستگی.

- برخی از مواد نمایشگاه A 20-30% افزایش در کشیدگی قبل از شکستگی بعد از آنیل شدن.

کاهش استرس باقیمانده

- فشارهای داخلی ناشی از جوشکاری را تسکین می دهد, ریخته گری, و کار سرد.

- احتمال پیچ و تاب را کاهش می دهد, ترک خوردن, و شکست زودرس.

سختی بهینه شده

- برای ماشینکاری آسان تر مواد را نرم می کند, خم شدن, و تشکیل.

- سختی فولاد ممکن است توسط 30-40%, کاهش هزینه های سایش و ساخت ابزار.

تأثیر بر قابلیت ماشینکاری & شکل پذیری

آنیل با نرم شدن فلزات ، قابلیت را بهبود می بخشد, برش آنها را آسان تر می کند, مته, و شکل.

کاهش سایش ابزار: سختی پایین طول عمر ابزار را افزایش می دهد و هزینه های نگهداری را کاهش می دهد.

شکل گیری آسان تر: فلزات انعطاف پذیرتر می شوند, اجازه دادن به نقاشی عمیق تر و شکل های پیچیده تر.

پایان سطح بهتر: ریزساختارهای نرم تر منجر به بهبود کیفیت سطح بعد از ماشینکاری می شوند.

برقی & پیشرفت خاصیت حرارتی

بازپرداخت ساختار شبکه کریستالی را اصلاح می کند, کاهش نقص و بهبود هدایت.

⚡ هدایت الکتریکی بالاتر:

- موانع مرزی دانه را از بین می برد, بهبود جریان الکترون.

- مس می تواند به یک 10-15% افزایش هدایت بعد از آنینگ.

🔥 هدایت حرارتی بهبود یافته:

- اتلاف گرمای بهتر را در برنامه هایی مانند مبدل های حرارتی امکان پذیر می کند.

- برای اجزای الکترونیکی و هوافضا با کارایی بالا ضروری است.

استفاده از صنعت:

تولید کنندگان نیمه هادی برای تقویت هدایت ویفر سیلیکون و به حداقل رساندن نقص به بازپخت فیلم نازک متکی هستند.

6. مزایا و مضرات آنیلایی

مزایا

- انعطاف پذیری را بازیابی می کند:

بازپرداخت معکوس سخت شدن کار, ایجاد فلزات آسان تر و ماشین. - تنش های باقیمانده را تسکین می دهد:

با از بین بردن فشارهای داخلی, بازپرداخت خطر پیچ و تاب و ترک خوردگی را کاهش می دهد. - قابلیت ماشین سازی را بهبود می بخشد:

نرم, ریزساختار یکنواخت باعث افزایش راندمان برش و طولانی شدن عمر ابزار می شود. - هدایت الکتریکی را بهینه می کند:

ساختارهای کریستالی ترمیم شده می توانند منجر به بهبود خاصیت الکتریکی و مغناطیسی شوند. - ساختار دانه قابل تنظیم:

پارامترهای فرآیند را برای دستیابی به اندازه دانه مورد نظر و توزیع فاز خیاطی کنید, به طور مستقیم بر خصوصیات مکانیکی تأثیر می گذارد.

معایب

- وقت گیر:

فرآیندهای بازپرداخت می توانند چندین ساعت طول بکشد 24 ساعت, که ممکن است چرخه تولید را کند کند. - مصرف انرژی بالا:

انرژی مورد نیاز برای گرمایش و سرمایش کنترل شده می تواند قابل توجه باشد, تأثیر هزینه های عملیاتی. - حساسیت روانی:

دستیابی به نتایج بهینه نیاز به کنترل دقیق بر دما دارد, زمان, و نرخ خنک کننده. - خطر انسجام بیش از حد:

در صورت عدم مدیریت صحیح ، رشد بیش از حد دانه ممکن است منجر به کاهش قدرت مواد شود.

7. برنامه های آنیلایینگ

بازپرداخت یک فرآیند تصفیه حرارتی همه کاره با کاربردهای موجود در صنایع است, فعال کردن مواد برای دستیابی به مکانیکی بهینه, حرارتی, و خصوصیات الکتریکی.

در زیر یک اکتشاف عمیق از نقش های مهم آن در بخش های کلیدی آورده شده است:

صنعت هوافضا

- هدف: قدرت را تقویت کنید, کاهش شکنندگی, و فشارهای باقیمانده در آلیاژهای سبک را از بین ببرید.

- مواد:

-

- آلیاژهای تیتانیوم (به عنوان مثال, Ti-6Al-4V): بازپرداخت انعطاف پذیری و مقاومت در برابر خستگی را برای تیغه های توربین و خطوط هوایی بهبود می بخشد.

- Superalloys مستقر در نیکل (به عنوان مثال, اینکونل 718): در اجزای موتور جت استفاده می شود, بازپرداخت ریزساختار یکنواخت برای عملکرد درجه حرارت بالا را تضمین می کند.

تولید خودرو

- هدف: شکل گیری را بهینه کنید, سختی, و مقاومت در برابر خوردگی برای اجزای تولید شده جرم.

- مواد:

-

- فولادهای با استحکام بالا (HSS): آنیل HSS را برای مهر زدن پانل های بدنه اتومبیل نرم می کند (به عنوان مثال, فولاد فوق العاده بلند در مدل S تسلا).

- فولاد ضد زنگ: بازپرداخت قابلیت جوشکاری در سیستم های اگزوز و مخازن سوخت را بهبود می بخشد.

الکترونیک و نیمه هادی ها

- هدف: خصوصیات نیمه هادی را اصلاح کرده و هدایت الکتریکی را بهبود بخشید.

- مواد:

-

- ویفرهای سیلیکونی: بازپرداخت نقص را از بین می برد و کیفیت کریستالی را برای ساخت میکروچیپ افزایش می دهد (به عنوان مثال, حافظه 3D XPoint اینتل).

- به هم پیوسته مس: بازپخت باعث افزایش هدایت در تابلوهای مدار چاپی می شود (PCB ها) و سیم کشی.

- تکنیک های پیشرفته:

-

- بازپرداخت سریع حرارتی (RTA): در ساخت نیمه هادی برای به حداقل رساندن بودجه حرارتی استفاده می شود.

ساخت و ساز و زیرساخت

- هدف: دوام را بهبود بخشید, مقاومت در برابر خوردگی, و قابلیت کار برای پروژه های در مقیاس بزرگ.

- مواد:

-

- لوله های مس: بازپرداخت انعطاف پذیری و مقاومت در برابر خوردگی در سیستم های لوله کشی را تضمین می کند (به عنوان مثال, لوله های مس در ساختمانهای سبز آنیل شده).

- آلیاژهای آلومینیوم: آلومینیوم آنیل شده در نمای ساختمان و قاب های پنجره برای شکل گیری پیشرفته استفاده می شود.

- مثال: Burj Khalifa برای سبک وزن خود از روکش آلومینیوم آنیل استفاده می کند, بیرونی مقاوم در برابر خوردگی.

بخش انرژی

- هدف: افزایش عملکرد مواد در محیط های شدید.

- برنامه های کاربردی:

-

- راکتورهای هسته ای: آلیاژهای زیرکونیوم آنیل شده (به عنوان مثال, زیرکالوی -4) برای میله های سوخت در برابر آغوش ناشی از تابش مقاومت می کند.

- پنل های خورشیدی: سلولهای سیلیکون آنیل شده باعث افزایش کارایی فتوولتائیک می شوند (به عنوان مثال, اول ماژول های فیلم نازک خورشیدی).

- توربین های بادی: فولاد و کامپوزیت های آنیل شده برای تیغه ها در برابر استرس و خستگی چرخه ای مقاومت می کنند.

تجهیزات پزشکی

- هدف: دستیابی به سازگاری بیولوژیکی, انعطاف پذیری, و تحمل عقیم سازی.

- مواد:

-

- فولاد ضد زنگ: برای ابزارهای جراحی آنیل شده است (به عنوان مثال, پوست سر و فورسپس) برای تعادل سختی و انعطاف پذیری.

- کاشت تیتانیوم: بازپرداخت نقص سطح را کاهش داده و زیست سازگاری در تعویض لگن را بهبود می بخشد.

کالاهای مصرفی و جواهرات

- هدف: افزایش قابلیت انعطاف پذیری برای طرح های پیچیده و پایان سطح.

- مواد:

-

- طلا و نقره: بازپرداخت فلزات گرانبها را برای ساخت جواهرات نرم می کند (به عنوان مثال, تیفانی & قطعات دست ساز شرکت).

- وسایل آشپزی مسی: مس آنیل شده باعث افزایش هدایت حرارتی و شکل گیری حتی در توزیع گرما می شود.

برنامه های کاربردی در حال ظهور

- تولید افزودنی (3D چاپ):

-

- فلزات چاپ شده سه بعدی (به عنوان مثال, اینکونل) برای از بین بردن فشارهای داخلی و بهبود خصوصیات مکانیکی.

- سلول های سوختی هیدروژن:

-

- آلیاژهای گروه پلاتین پلاتین برای کاتالیزورها در غشای سلول سوخت.

- الکترونیک انعطاف پذیر:

-

- بازپرداخت گرافن و پلیمرها برای سنسورهای پوشیدنی و نمایشگرهای انعطاف پذیر.

استانداردهای صنعت و انطباق

- ASTM بین المللی:

-

- ASTM A262 برای آزمایش خوردگی فولاد ضد زنگ آنیل شده.

- ASTM F138 برای آلیاژ تیتانیوم (Ti-6Al-4V) در وسایل پزشکی.

- استانداردهای ISO:

-

- ISO 679 برای بازپرداخت آلیاژهای مس و مس.

8. نتیجه گیری

بازپخت یک فرآیند عملیات حرارتی تحول آمیز است که اساساً خصوصیات مکانیکی و فیزیکی فلزات و آلیاژها را تقویت می کند.

از طریق گرمایش و سرمایش کنترل شده, بازپرداخت انعطاف پذیری را بازیابی می کند, فشارهای داخلی را کاهش می دهد, و ریزساختار را اصلاح می کند, در نتیجه قابلیت عملکرد و عملکرد را بهبود می بخشد.

این مقاله جامع ارائه شده است, تجزیه و تحلیل چند بعدی از بازپرداخت, پوشش اصول علمی آن, تکنیک های پردازش, اثرات مادی, کاربردهای صنعتی, و روندهای آینده.

در عصری که مهندسی دقیق و پایداری مهم است, پیشرفت در فناوری آنیلایی,

مانند کنترل فرآیند دیجیتال, روش های گرمایش جایگزین, و شیوه های سازگار با محیط زیست-تنظیم شده است که بیشتر عملکرد مواد را بهینه کند و تأثیرات زیست محیطی را کاهش دهد.

با ادامه صنایع به نوآوری و تکامل, تسلط بر فرایند آنیل برای اطمینان از کیفیت محصول بسیار مهم است, کارایی عملیاتی, و رقابت بلند مدت در بازار جهانی.