1. Introducción

Muchos tipos de engranajes son una parte crítica de innumerables sistemas mecánicos., Se encuentran en todas partes, desde automóviles hasta maquinaria industrial e incluso productos electrónicos de consumo cotidianos..

Funcionan transmitiendo fuerza de rotación entre los componentes de la máquina., permitiendo un control preciso sobre el movimiento, velocidad, y par.

Los engranajes son esenciales para el funcionamiento suave y eficiente de las máquinas, con varios tipos de engranajes adecuados para diferentes aplicaciones.

2. ¿Qué es un engranaje??

Un engranaje es un componente mecánico dentado que engrana con otra pieza dentada., a menudo otra marcha, para transmitir torque y movimiento. Los engranajes pueden aumentar el par sacrificando la velocidad, o pueden aumentar la velocidad a expensas del par.

La eficiencia y funcionalidad de los engranajes dependen de su forma., tamaño, material, y cómo interactúan entre sí.

3. Diferentes parámetros de engranajes

Comprender los parámetros de los engranajes es crucial para diseñar sistemas de engranajes eficientes y confiables.. Estos parámetros influyen en cómo se engranan los engranajes., ¿Cuánta carga pueden soportar?, y su rendimiento general en diversas aplicaciones. Aquí hay una descripción general de los parámetros clave.:

1. Número de dientes

El número de dientes de un engranaje es un parámetro fundamental que afecta su relación de transmisión y su rendimiento.. Determina la capacidad del engranaje para engranar con otro engranaje e influye en la velocidad y el par de salida..

- Relación de engranajes: La relación entre el número de dientes de dos engranajes engranados determina la relación de velocidad y par..

Por ejemplo, un engranaje con 20 dientes engranando con un engranaje con 40 dientes tiene una relación de transmisión de 1:2, lo que significa que el engranaje más grande girará a la mitad de la velocidad del engranaje más pequeño pero con el doble de torque.

2. Toda la profundidad

La profundidad total se refiere a la profundidad total de un diente de engranaje., que incluye tanto la adenda como el dedendum. Es fundamental para garantizar un engrane adecuado con los engranajes adyacentes..

- Apéndice: La altura del diente del engranaje por encima del círculo primitivo..

- para ser dado: La profundidad del diente debajo del círculo primitivo..

Toda la profundidad es esencial para determinar la resistencia del engranaje y el espacio requerido para que los dientes del engranaje engranen sin interferencias..

3. Círculo de tono

El círculo primitivo es un círculo imaginario que rueda sin deslizarse sobre el círculo primitivo de un engranaje acoplado.. Es crucial garantizar cómo los engranajes interactúan y se entrelazan entre sí..

- Diámetro de paso: El diámetro del círculo primitivo.. Se utiliza para calcular la relación de transmisión y para garantizar que los engranajes engranen correctamente..

4. Círculo raíz

El círculo raíz es el círculo que pasa por la parte inferior de las ranuras de los dientes del engranaje.. Determina el diámetro mínimo del engranaje y es importante para comprender la resistencia y durabilidad del engranaje..

- Diámetro de la raíz: El diámetro del círculo que conecta las bases de los dientes..

5. Círculo exterior

El círculo exterior, o diámetro exterior, es el círculo que pasa por las puntas de los dientes del engranaje. Es esencial para determinar el tamaño total y el espacio libre del engranaje..

- Diámetro externo: El diámetro medido desde la punta de un diente hasta la punta del diente opuesto..

6. Diámetro de paso

El diámetro de paso es el diámetro del círculo de paso y es un parámetro crítico para calcular la relación de transmisión y garantizar un engrane adecuado entre los engranajes..

- Fórmula: Diámetro de paso = Número de dientes / Paso diametral (para unidades imperiales) o Diámetro de paso = (Número de dientes * Módulo) (para unidades métricas).

7. Paso circular

El paso circular es la distancia entre puntos correspondientes en dientes adyacentes., medido a lo largo del círculo primitivo. Es importante garantizar el engrane y la alineación adecuados de los engranajes..

- Fórmula: Paso circular = π * Diámetro de paso / Número de dientes.

8. Módulo

El módulo es una medida del tamaño de los dientes., Se define como la relación entre el diámetro primitivo y el número de dientes.. Se utiliza en el sistema métrico para estandarizar los tamaños de engranajes..

- Fórmula: Módulo = Diámetro de paso / Número de dientes.

9. Paso diametral

El paso diametral es el número de dientes por pulgada del diámetro del paso.. Se utiliza en el sistema imperial para estandarizar los tamaños de engranajes y es el inverso del módulo..

- Fórmula: Paso Diametral = Número de Dientes / Diámetro de paso.

10. Espesor circular

El espesor circular es el espesor de un diente de engranaje medido a lo largo del círculo primitivo.. Afecta la fuerza del engranaje y la eficiencia de la transmisión de potencia..

- Fórmula: Espesor circular = Paso circular / 2.

4. ¿Cómo funcionan los engranajes?

Los engranajes son dispositivos mecánicos., típicamente circular, con dientes en sus bordes utilizados para transmitir fuerza de rotación y par en máquinas.

Operando en parejas, Los engranajes engranan sus dientes para evitar el deslizamiento.. En engranajes circulares, la velocidad de rotación y el par permanecen constantes, mientras que los engranajes no circulares crean relaciones de velocidad y par variables.

Para mantener una velocidad y un par constantes, la conformación precisa del perfil del engranaje es esencial. Cuando el engranaje más pequeño, o piñón, impulsa el sistema, Reduce la velocidad y aumenta el par..

En cambio, si el piñón está en el eje conducido, La velocidad aumenta mientras que el par disminuye..

Los ejes que sujetan los engranajes deben estar espaciados adecuadamente y pueden disponerse en paralelo., no paralelo, intersectando, o configuraciones que no se cruzan. Estos ejes funcionan como palancas para transmitir rotación y energía entre engranajes..

Los resultados clave de los sistemas de engranajes incluyen:

- Aumentar la velocidad: En un par de engranajes donde uno tiene 40 dientes y el otro 20, el engranaje más pequeño gira dos veces más rápido para mantener la sincronización, lo que resulta en una mayor velocidad pero un par reducido.

- aumentar la fuerza: Un engranaje más pequeño con menos dientes reduce la velocidad pero aumenta la fuerza, Requiere más torque para girar..

- Cambiar dirección: Cuando dos engranajes engranan, giran en direcciones opuestas. Se utilizan engranajes especializados para cambiar la dirección o los ángulos de rotación de manera eficiente.

5. ¿Cuál es el diseño de engranajes??

Las aplicaciones industriales utilizan una variedad de engranajes., cada uno diseñado para propósitos específicos. Las principales características que varían entre estos engranajes incluyen:

- Forma de engranaje

- Diseño y configuración de dientes.

- Configuración de ejes dentados

Forma de engranaje

Los engranajes pueden ser cilíndricos. (estimular, helicoidal) o cónico (bisel) en base a su aplicación. La forma influye en qué tan bien engranan los engranajes, la cantidad de fuerza que pueden soportar, y cuanto ruido generan.

Engranajes rectos, por ejemplo, son ruidosos a altas velocidades, mientras que los engranajes helicoidales ofrecen un rendimiento más silencioso y suave debido a los dientes en ángulo.

Diseño y configuración de dientes

Los engranajes pueden tener diferentes perfiles de dientes., cada uno adecuado para tareas específicas. Dientes rectos (engranajes rectos) funciona bien por simple, aplicaciones de baja velocidad, mientras que los dientes helicoidales o espirales (helicoidal, engranajes cónicos) Garantizar un compromiso más suave y una mayor eficiencia a velocidades más altas..

Configuración de ejes de engranajes

- Paralelo: En configuraciones paralelas, Los ejes están alineados en el mismo plano., y los engranajes motriz y conducido giran en direcciones opuestas. Esta configuración suele ofrecer una alta eficiencia en la transferencia de movimiento.. Los ejemplos incluyen engranajes helicoidales y sistemas de piñón y cremallera..

- intersección: Para configuraciones que se cruzan, Los ejes se cruzan en un punto dentro del mismo plano., proporcionando una alta eficiencia de transmisión similar a las configuraciones paralelas. Los engranajes cónicos son un excelente ejemplo de este tipo..

- No paralelos y no intersecantes: En configuraciones donde los ejes no son paralelos ni se cruzan, lo que significa que no están alineados ni en el mismo plano, La eficiencia de transmisión tiende a ser menor.. Los engranajes helicoidales ejemplifican esta categoría.

6. ¿Qué materiales se utilizan en los engranajes??

El material utilizado para fabricar los engranajes afecta significativamente su rendimiento., durabilidad, e idoneidad para aplicaciones específicas. Los diferentes materiales ofrecen distintos grados de resistencia., resistencia al desgaste, y resistencia a la corrosión.

A continuación se muestran algunos de los materiales más utilizados en la producción de engranajes.:

Acero laminado

El acero laminado se utiliza comúnmente para engranajes debido a su alta resistencia y tenacidad.. Se produce laminando acero en frío o en caliente a través de una serie de rodillos., refinando su estructura y mejorando sus propiedades mecánicas.

Los engranajes fabricados con acero laminado se utilizan a menudo en aplicaciones de servicio pesado., como transmisiones automotrices y maquinaria industrial, donde la durabilidad y la resistencia al impacto son cruciales.

Acero laminado en frío

El acero laminado en frío se somete a un proceso en el que el acero se enfría después del laminado., lo que mejora su resistencia y acabado superficial. Este proceso proporciona una mayor precisión dimensional y un acabado más suave que el acero laminado en caliente..

Los engranajes de acero laminado en frío se utilizan a menudo en equipos de precisión que requieren tolerancias estrictas., como relojes e instrumentos finos, así como aplicaciones automotrices e industriales.

Aleaciones de acero para herramientas

Las aleaciones de acero para herramientas son conocidas por su dureza., resistencia al desgaste, y capacidad para soportar altas temperaturas. Son ideales para fabricar engranajes sujetos a cargas e impactos extremos..

Estas aleaciones suelen contener altos niveles de carbono., cromo, y otros elementos como vanadio o tungsteno, que mejoran su resistencia y durabilidad. Los engranajes de acero para herramientas se utilizan en aplicaciones como herramientas de corte y maquinaria industrial..

Aleaciones de hierro

Aleaciones de hierro, incluyendo hierro fundido y hierro dúctil, Son ampliamente utilizados en la fabricación de engranajes.. Los engranajes de hierro fundido ofrecen buena resistencia al desgaste., amortiguación de vibraciones, y maquinabilidad, haciéndolos adecuados para grandes, Engranajes de baja velocidad utilizados en aplicaciones como sistemas transportadores y maquinaria pesada..

El hierro dúctil ofrece mayor tenacidad que el hierro fundido, Proporcionando un equilibrio entre fuerza y resistencia a los golpes..

Acero inoxidable

El acero inoxidable se prefiere para engranajes que requieren alta resistencia a la corrosión y durabilidad.. Contiene cromo, que forma una capa protectora de óxido en la superficie, Previniendo el óxido y la corrosión..

Los engranajes de acero inoxidable se utilizan a menudo en equipos de procesamiento de alimentos., aplicaciones marinas, y ambientes donde hay humedad o productos químicos presentes.

Aleaciones de cobre

Aleaciones de cobre, como latón y bronce, Se utilizan en engranajes donde la fricción es baja., resistencia a la corrosión, y la facilidad de mecanizado son esenciales.

Estos engranajes generalmente se encuentran en aplicaciones que requieren un funcionamiento más silencioso y menos desgaste., como engranajes helicoidales, aspectos, y casquillos.

Las aleaciones de cobre también se valoran por su conductividad eléctrica., haciéndolos adecuados para algunos dispositivos eléctricos especializados.

Aleaciones de aluminio

Aleaciones de aluminio son ligeros y resistentes a la corrosión, haciéndolos adecuados para engranajes utilizados en carga baja., aplicaciones de alta velocidad.

Los engranajes hechos de aluminio se encuentran comúnmente en la industria aeroespacial., robótica, y la industria automotriz, donde reducir peso es una prioridad.

Aunque no es tan fuerte como el acero., Las aleaciones de aluminio se pueden tratar o recubrir para mejorar su resistencia y resistencia al desgaste..

Engranajes de plastico

Los engranajes de plástico son livianos., resistente a la corrosión, y ofrecer suave, funcionamiento silencioso.

Comúnmente hecho de materiales como el nailon., acetal, o policarbonato, Los engranajes de plástico se utilizan a menudo en aplicaciones que requieren poco ruido y baja fricción., como impresoras, electrodomésticos, y maquinas pequeñas.

Si bien no pueden soportar tanta carga como los engranajes metálicos, Los engranajes de plástico son ideales para baja potencia., soluciones rentables.

7. Tipos de engranajes

Los engranajes se clasifican según la forma de sus dientes., configuración del eje, y propósito específico. Comprender los distintos tipos de engranajes es esencial para seleccionar el engranaje adecuado para garantizar una transmisión de fuerza efectiva en diseños mecánicos..

Basado en la forma del diente

- Engranajes rectos

-

- Engranajes rectos externos: El tipo de equipo más común., con dientes rectos paralelos al eje del engranaje. Estos engranajes se utilizan para transmitir potencia entre ejes paralelos y son conocidos por su eficiencia y simplicidad..

- Engranajes rectos internos: Similar a los engranajes rectos externos, Los dientes están cortados en la superficie interior de un anillo dentado.. Se utilizan en aplicaciones donde es necesario ahorrar espacio., como sistemas de engranajes planetarios.

- Engranajes helicoidales

-

- Helicoidal simple: Estos engranajes tienen dientes en ángulo., que proporcionan un funcionamiento más suave y silencioso que los engranajes rectos. El ángulo de los dientes permite un enganche gradual., Reducir el ruido y el estrés durante el funcionamiento..

- Doble Helicoidal: También conocidos como engranajes en espiga., Estos tienen dos juegos de dientes helicoidales opuestos.. El diseño anula el empuje axial., haciéndolos adecuados para maquinaria pesada con cargas elevadas.

- Engranajes de tornillo: Similar a los engranajes helicoidales, Se utilizan en aplicaciones donde se necesitan ejes no paralelos.. Están diseñados para transmitir par entre dos ejes que no se cruzan..

- Engranajes cónicos

-

- Engranajes rectos: Los engranajes cónicos con dientes rectos se utilizan para transmitir movimiento entre ejes que se cruzan., normalmente en un ángulo de 90 grados. Son eficientes pero pueden ser ruidosos bajo carga..

- Engranajes en espiral: Estos tienen dientes curvos., que ofrecen un funcionamiento más suave y una mayor capacidad de carga que los engranajes cónicos rectos. Son ideales para aplicaciones de alta velocidad..

- Engranajes de inglete: Un tipo de engranaje cónico donde la relación de transmisión es 1:1, comúnmente utilizado en aplicaciones que requieren igual velocidad pero un cambio de dirección.

- Engranajes hipoides: Estos engranajes tienen ejes desplazados., permitiendo una mayor transmisión de par y un funcionamiento más silencioso. Se encuentran comúnmente en diferenciales de automóviles..

- Engranajes cerol: Un híbrido entre engranajes cónicos rectos y espirales, ofreciendo un compromiso entre un funcionamiento fluido y facilidad de fabricación.

- Engranajes cónicos de corona: Un engranaje cónico donde los dientes son perpendiculares a la cara del engranaje., ofreciendo configuraciones angulares únicas.

- Engranajes en espiga

Los engranajes en espiga tienen un patrón de dientes en forma de "V" y son conocidos por su capacidad para manejar cargas pesadas sin producir un empuje axial significativo.. Estos engranajes se utilizan a menudo en grandes máquinas industriales y barcos..

-

- Engranajes de cremallera y piñón

Un sistema de engranajes lineal donde el piñón (engranaje circular) engrana con un engranaje lineal (estante) convertir el movimiento rotacional en movimiento lineal, Es ampliamente utilizado en sistemas de dirección y ferrocarriles..

- Engranajes de cremallera y piñón

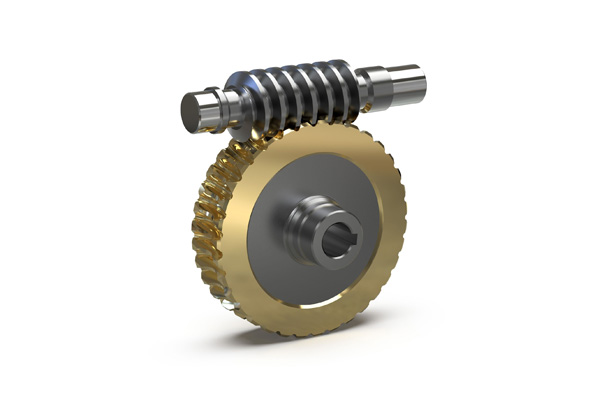

- Engranajes helicoidales

Los engranajes helicoidales consisten en un tornillo sin fin. (engranaje tipo tornillo) y una rueda helicoidal. Proporcionan una alta reducción de par en espacios compactos y se utilizan en sistemas transportadores y ascensores..

Engranajes helicoidales

Tipos especiales de engranajes

- Engranajes internos

Los engranajes internos tienen dientes cortados en el interior de un anillo circular.. A menudo se combinan con engranajes rectos externos en sistemas de engranajes planetarios para lograr un alto par y eficiencia de espacio.. - Engranajes diferenciales

Utilizado principalmente en sistemas automotrices., Los engranajes diferenciales permiten que las ruedas giren a diferentes velocidades manteniendo la distribución del par., esencial para tomar curvas suaves. - Engranajes planetarios

Los engranajes planetarios constan de un engranaje solar central., engranajes planetarios, y un anillo exterior (engranaje interno). Este diseño ofrece una alta densidad de par y se utiliza ampliamente en transmisiones automáticas y equipos industriales..

Engranajes planetarios - Piñones

Las ruedas dentadas se utilizan en transmisiones por cadena., con dientes diseñados para engancharse con una cadena o correa. Se encuentran comúnmente en bicicletas., motocicletas, y sistemas transportadores. - Engranajes estriados

Estos engranajes cuentan con ranuras o dientes a lo largo de su longitud y se utilizan en acoplamientos mecánicos., permitiendo la transmisión de par y al mismo tiempo permitiendo cierto movimiento a lo largo del eje. - Engranajes de nailon

Los engranajes de nailon son livianos y resistentes a la corrosión., ofreciendo suave, funcionamiento silencioso. Se utilizan comúnmente en pequeñas, Aplicaciones de bajo consumo como impresoras y electrodomésticos..

Engranajes de nailon - Engranajes traseros

Se encuentra en diferenciales automotrices., Los engranajes traseros manejan una transmisión de par alto y son esenciales para garantizar la velocidad adecuada de las ruedas durante los giros del vehículo.. - Engranajes pequeños

Los engranajes pequeños se utilizan en aplicaciones donde se requiere un tamaño compacto y un control de movimiento preciso., como en los relojes, instrumentos, y pequeña maquinaria.

8. Consideraciones en el diseño de engranajes

Varios factores influyen en el diseño de los engranajes., garantizar que la marcha seleccionada cumpla con el rendimiento, costo, y requisitos de durabilidad:

- Presupuesto: Materiales de alto rendimiento, como acero inoxidable y acero para herramientas, Son más caros que los metales básicos como el hierro fundido..

- Restricciones de espacio: Las aplicaciones compactas suelen utilizar engranajes planetarios., que ofrecen una alta transmisión de par en un espacio reducido.

- Necesidades de transmisión: Las aplicaciones de alta velocidad pueden favorecer los engranajes helicoidales o cónicos para un rendimiento suave, mientras que a baja velocidad, Las tareas de alto par a menudo utilizan engranajes helicoidales o rectos..

- Condiciones de servicio: Ambientes hostiles, como aquellos que involucran humedad o productos químicos, Puede requerir materiales resistentes a la corrosión como acero inoxidable o nailon..

9. Aplicaciones de engranajes

Los engranajes se utilizan en numerosas industrias para controlar la velocidad., esfuerzo de torsión, y la dirección del movimiento. Las aplicaciones clave incluyen:

- Sistemas de dirección automotriz: Los engranajes de piñón y cremallera convierten el movimiento de rotación en movimiento lineal, permitiendo un control preciso sobre la dirección.

- Cajas de cambios: Encontrado en autos, maquinaria industrial, y turbinas eólicas, Las cajas de cambios ajustan la velocidad y el par..

- Aeroespacial: Los engranajes se utilizan en sistemas de control de vuelo y motores para una suave, transmisión de energía eficiente.

- Maquinaria agrícola: Los tractores y cosechadoras utilizan engranajes para gestionar la potencia del motor y accionar los implementos..

Un cuadro para cada tipo de aplicación de engranaje

| Tipos de equipo | Nombres de engranajes | Productos típicos |

| Estimular | engranaje recto | Relojes Trenes Aeronave maquinas de lavanderia Plantas de energía |

| Helicoidal | Engranaje helicoidal simple Engranaje helicoidal doble Engranaje en espiga Engranaje de tornillo |

Automotor Relojes Sistemas de riego herramientas del hogar |

| Bisel | Engranaje cónico recto Engranaje cónico en espiral engranaje de inglete Engranaje cónico helicoidal engranaje hipoide marcha cero corona dentada |

Zapatillas Trenes Aeronave Plantas de energía |

| Gusano | engranaje helicoidal | Ascensores Automotor |

| Engranaje de cremallera | Cremallera y piñón | Balanza de pesaje Trenes |

10. Conclusión

Los engranajes son componentes indispensables en muchas industrias, desde automóviles y aeroespacial hasta maquinaria industrial.

Cada tipo de engranaje ofrece distintas ventajas según la aplicación., ya sea una transmisión de alto par, reducción de ruido, o control de movimiento eficiente.

Comprender los distintos tipos, materiales, y configuraciones ayudan a los ingenieros y diseñadores a optimizar el rendimiento y la longevidad de la máquina.

Preguntas frecuentes

q: ¿Cuál es el material más resistente para los engranajes??

A: Aleaciones de acero para herramientas, como D2 o H13, se encuentran entre los materiales más resistentes utilizados para los engranajes., Conocidos por su resistencia al desgaste y su capacidad para soportar cargas elevadas..

q: ¿Qué tipo de equipo es el más eficiente??

A: Los engranajes rectos son los más eficientes., con eficiencias que a menudo alcanzan 98-99%. Sin embargo, pueden ser ruidosos a altas velocidades.

q: ¿Dónde se utilizan con mayor frecuencia los engranajes de plástico??

A: Los engranajes de plástico se encuentran frecuentemente en productos de consumo como impresoras., juguetes, y electrodomésticos donde el ruido sea bajo, diseño ligero, y se requiere resistencia a la corrosión.

q: ¿Cuáles son las principales ventajas de utilizar engranajes helicoidales frente a engranajes rectos??

A: Los engranajes helicoidales ofrecen un funcionamiento más suave, reducir el ruido, y puede manejar velocidades y cargas más altas en comparación con los engranajes rectos, haciéndolos adecuados para aplicaciones donde la reducción de ruido y la eficiencia son fundamentales.

q: ¿Por qué se utilizan engranajes cónicos en los diferenciales de los vehículos??

A: Los engranajes cónicos se utilizan en los diferenciales de vehículos porque pueden transmitir potencia entre ejes que se cruzan., Permitir que las ruedas giren a diferentes velocidades en las curvas., mejorando así la maniobrabilidad y la seguridad del vehículo.

q: ¿En qué situaciones podrían ser preferibles los engranajes de plástico a los de metal??

A: Los engranajes de plástico son preferibles en aplicaciones que requieren un ruido mínimo., bajo peso, y autolubricación.

Como en equipos de oficina., electrónica de consumo, y maquinaria liviana donde el costo y el mantenimiento son preocupaciones.