1. ভূমিকা

CNC মেশিনিং কি??

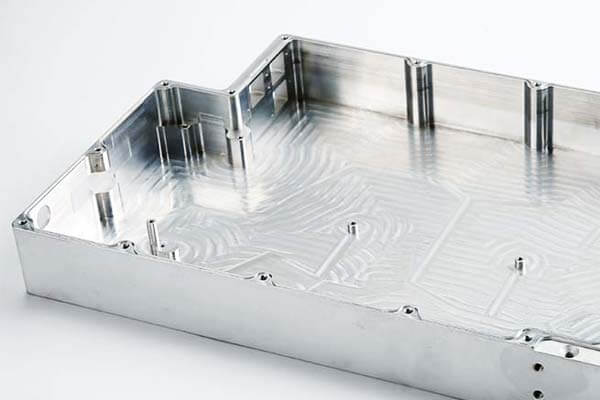

সিএনসি (কম্পিউটার সংখ্যা নিয়ন্ত্রণ) মেশিনিং হল একটি অত্যাধুনিক উত্পাদন প্রক্রিয়া যা কম্পিউটার-নিয়ন্ত্রিত মেশিন ব্যবহার করে জটিল অংশগুলি সুনির্দিষ্টভাবে তৈরি করতে দেয়.

ধাতু যেমন উপকরণ প্রক্রিয়া করার ক্ষমতা সঙ্গে, প্লাস্টিক, এবং কম্পোজিট, সিএনসি মেশিনিং মহাকাশের মতো শিল্পে ব্যাপকভাবে ব্যবহৃত হয়, স্বয়ংচালিত, চিকিত্সা ডিভাইস, এবং ইলেকট্রনিক্স.

এই প্রযুক্তি তার নির্ভুলতার জন্য পরিচিত, পুনরাবৃত্তিযোগ্যতা, এবং বহুমুখিতা, যা উচ্চ মানের উৎপাদনের জন্য গুরুত্বপূর্ণ, জটিল উপাদান.

CNC মেশিনে প্রাচীর পুরুত্বের গুরুত্ব

প্রাচীর বেধ বলতে একটি অংশের বাইরের এবং ভিতরের পৃষ্ঠের মধ্যে দূরত্ব বোঝায়. যদিও এটি একটি সহজ মাত্রা মত মনে হতে পারে, প্রাচীর বেধ অংশ নকশা সবচেয়ে সমালোচনামূলক দিক এক.

সিএনসি মেশিনযুক্ত অংশে দেয়ালের বেধ এর যান্ত্রিক বৈশিষ্ট্যের উপর সরাসরি প্রভাব ফেলে, শক্তি সহ, স্থিতিশীলতা, এবং বহিরাগত শক্তির প্রতিরোধ.

আরও, প্রাচীরের বেধ অংশটির উত্পাদনশীলতায় একটি গুরুত্বপূর্ণ ভূমিকা পালন করে.

লাইটওয়েট অ্যাপ্লিকেশন বা উচ্চ-শক্তি স্ট্রাকচারাল ব্যবহারের জন্য নকশা অংশ কিনা, প্রাচীরের সঠিক বেধ সর্বোত্তম কর্মক্ষমতা এবং খরচ-কার্যকারিতা অর্জনের চাবিকাঠি.

পোস্টের উদ্দেশ্য

এই পোস্টের উদ্দেশ্য হল CNC মেশিনে প্রাচীর বেধের ধারণার গভীরে ডুব দেওয়া, এটিকে প্রভাবিত করে এমন কারণগুলি পরীক্ষা করা,

পাতলা দেয়ালযুক্ত অংশ যন্ত্রের সাথে যুক্ত চ্যালেঞ্জ, এবং ডিজাইনার এবং নির্মাতাদের জন্য সর্বোত্তম অনুশীলনের প্রস্তাব.

শেষ পর্যন্ত, উচ্চ-মানের যন্ত্রাংশের উত্পাদন নিশ্চিত করার জন্য ডিজাইনের প্রয়োজনীয়তা এবং মেশিনিং ক্ষমতার ভারসাম্য কীভাবে বজায় রাখা যায় সে সম্পর্কে আপনার স্পষ্ট ধারণা থাকবে।.

2. সিএনসি মেশিনিং এ ওয়াল থিকনেস কি??

প্রাচীর পুরুত্ব সংজ্ঞা

সিএনসি মেশিনে, প্রাচীর পুরুত্ব একটি উপাদান বা অংশের ভিতরের এবং বাইরের পৃষ্ঠের মধ্যে পরিমাপ বোঝায়.

এই মাত্রাটি গুরুত্বপূর্ণ কারণ এটি সংজ্ঞায়িত করে যে অংশটি চাপের মধ্যে কীভাবে কাজ করবে, এর ওজন, এবং এটি কত সহজে মেশিন করা যায়.

সারমর্মে, প্রাচীর বেধ অংশের যান্ত্রিক অখণ্ডতা নির্ধারণ করে.

প্রোডাক্ট ডিজাইনে ভূমিকা

একটি অংশ ব্যবহারের সময় কীভাবে আচরণ করে তা নির্ধারণে দেয়ালের বেধ একটি মৌলিক ভূমিকা পালন করে.

মোটা দেয়াল সাধারণত অধিক শক্তি এবং লোড বহন ক্ষমতা প্রদান করে, যখন পাতলা দেয়াল উল্লেখযোগ্যভাবে অংশ সামগ্রিক ওজন কমাতে পারে, এটি লাইটওয়েট অ্যাপ্লিকেশনের জন্য উপযুক্ত করে তোলে.

একটি অংশের নকশা, তাই, শক্তির মধ্যে একটি সতর্ক ভারসাম্যমূলক কাজ প্রয়োজন, ওজন, এবং উত্পাদন সীমাবদ্ধতা, যা সব সরাসরি প্রাচীর বেধ দ্বারা প্রভাবিত হয়.

3. সিএনসি মেশিনিংয়ে দেয়ালের বেধ কেন গুরুত্বপূর্ণ?

প্রাচীর বেধ CNC মেশিনিং মধ্যে সবচেয়ে প্রভাবশালী নকশা পরামিতি এক.

এটি শুধুমাত্র একটি অংশের শক্তি এবং কর্মক্ষমতা প্রভাবিত করে না কিন্তু উপাদান নির্বাচনকেও প্রভাবিত করে, উত্পাদন সময়, এবং ব্যয়.

পাতলা দেয়ালের অংশ, উদাহরণস্বরূপ, ওজন হ্রাস পরিপ্রেক্ষিতে সুবিধা দিতে পারে কিন্তু যেমন সমস্যা হতে পারে:

- কাঠামোগত অখণ্ডতা হ্রাস: পাতলা দেয়াল একটি অংশের শক্তি আপস করতে পারে, এটি নমন বা লোড অধীনে ভাঙ্গা প্রবণ করে তোলে.

- মেশিনিং চ্যালেঞ্জ বেড়েছে: পাতলা দেয়াল যন্ত্রের সময় সুনির্দিষ্ট নিয়ন্ত্রণের প্রয়োজন যাতে ওয়ারিং বা বিকৃতির মতো সমস্যাগুলি এড়ানো যায়.

- উপাদান সীমাবদ্ধতা: কিছু উপকরণ তাদের অন্তর্নিহিত বৈশিষ্ট্যের কারণে পাতলা দেয়ালযুক্ত অ্যাপ্লিকেশনের জন্য উপযুক্ত নাও হতে পারে, যেমন ভঙ্গুরতা বা কম প্রসার্য শক্তি.

4. কিভাবে দেয়ালের বেধ উপাদান নির্বাচন এবং কর্মক্ষমতা প্রভাবিত করে?

সিএনসি মেশিনের জন্য নির্বাচিত উপাদান আদর্শ প্রাচীর বেধ নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে.

কিছু উপকরণ, যেমন অ্যালুমিনিয়াম এবং নির্দিষ্ট পলিমার, আরও ক্ষমাশীল এবং শক্তির সাথে আপস না করে পাতলা দেয়ালের জন্য অনুমতি দেয়,

অন্যদের যখন, স্টেইনলেস স্টীল বা টাইটানিয়ামের মত, কাঠামোগত অখণ্ডতা বজায় রাখার জন্য মোটা দেয়াল প্রয়োজন.

- অ্যালুমিনিয়াম: এর লাইটওয়েট বৈশিষ্ট্যের জন্য পরিচিত, অ্যালুমিনিয়াম শক্তির উল্লেখযোগ্য ক্ষতি ছাড়াই পাতলা দেয়াল পরিচালনা করতে পারে.

0.5 মিমি পর্যন্ত কম প্রাচীরের বেধ সাধারণত সিএনসি মেশিনিংয়ে অর্জনযোগ্য.

- ইস্পাত এবং স্টেইনলেস স্টিল: এই উপকরণ, তাদের শক্তির কারণে, সাধারণত ঘন দেয়াল প্রয়োজন.

সাধারণত, ইস্পাত এবং স্টেইনলেস স্টিলের অংশগুলির ক্র্যাকিং বা বিপর্যয় রোধ করতে 1 মিমি থেকে 10 মিমি পর্যন্ত দেয়াল প্রয়োজন. - টাইটানিয়াম: টাইটানিয়াম একটি শক্তিশালী, সাধারণত মহাকাশে ব্যবহৃত তাপ-প্রতিরোধী উপাদান.

তবে, কাঠামোগত শক্তির জন্য এটি মোটা দেয়াল প্রয়োজন. 2 মিমি থেকে 10 মিমি প্রাচীর বেধের টাইটানিয়াম অংশগুলি সাধারণ. - প্লাস্টিক এবং পলিমার: প্লাস্টিক প্রায়ই খুব পাতলা দেয়াল অর্জন করতে পারে, কখনও কখনও 0.5 মিমি হিসাবে পাতলা, তাদের নমনীয়তা এবং যন্ত্রের সহজতার কারণে.

তবে, সামঞ্জস্যপূর্ণ বেধ নিশ্চিত করতে শীতল করার সময় উপাদান সঙ্কুচিত হওয়া উচিত.

5. সিএনসি মেশিনিং-এ দেয়ালের বেধ পরিমাপ করতে কী সরঞ্জাম ব্যবহার করা হয়?

সিএনসি মেশিনে প্রাচীরের বেধের সঠিক পরিমাপ গুরুত্বপূর্ণ যে অংশগুলি ডিজাইনের বৈশিষ্ট্যগুলি পূরণ করে তা নিশ্চিত করতে.

সমন্বয়কারী পরিমাপ মেশিন (সিএমএম)

একটি CMM অংশ মাত্রার সুনির্দিষ্ট পরিমাপ নিতে একটি প্রোব ব্যবহার করে, প্রাচীর বেধ সহ.

এই মেশিনটি ব্যতিক্রমী নির্ভুলতা প্রদান করে এবং উচ্চ-নির্ভুল অংশগুলির জন্য ব্যাপকভাবে ব্যবহৃত হয়. এটি জটিল জ্যামিতি এবং নাগালের হার্ড-টু-নাগালের ক্ষেত্রগুলিকে দুর্দান্ত বিশদ সহ পরিমাপ করতে পারে.

অতিস্বনক বেধ পরিমাপক

এই সরঞ্জামটি উপকরণের বেধ পরিমাপ করতে শব্দ তরঙ্গ ব্যবহার করে.

এটি জটিল জ্যামিতি সহ মোটা উপাদান বা অংশগুলি পরিমাপের জন্য বিশেষভাবে কার্যকর যেখানে অন্যান্য পদ্ধতিগুলি সম্ভব নাও হতে পারে.

অতিস্বনক বেধ গেজগুলি অ-ধ্বংসাত্মক এবং দ্রুত রিডিং প্রদান করে, উত্পাদনের সময় মান নিয়ন্ত্রণ পরীক্ষা করার জন্য তাদের আদর্শ করে তোলে.

লেজার স্ক্যানিং

লেজার স্ক্যানার একটি অংশের পৃষ্ঠ থেকে 3D ডেটা ক্যাপচার করে এবং জটিল আকারের বিভিন্ন অংশ জুড়ে দেয়ালের বেধ পরিমাপ করতে পারে.

এগুলি বিশেষত জটিল ডিজাইনের অংশগুলি পরিদর্শনের জন্য বা যেগুলির প্রাচীরের বেধের বৈচিত্রগুলির বিশদ বিশ্লেষণের প্রয়োজন হয় সেগুলির জন্য উপকারী.

প্রযুক্তিটি দ্রুত স্ক্যান করার অনুমতি দেয় এবং অংশের জ্যামিতি সম্পর্কে ব্যাপক তথ্য প্রদান করে.

6. সিএনসি মেশিনে দেয়ালের বেধকে প্রভাবিত করার কারণগুলি

সিএনসি মেশিনিংয়ে পছন্দসই প্রাচীর বেধ অর্জন করার ক্ষমতাকে বেশ কয়েকটি কারণ প্রভাবিত করে:

- উপাদানের ধরন: যেমন আলোচনা করা হয়েছে, উপাদানের ধরন প্রাচীরের প্রাচীরের বেধকে ব্যাপকভাবে প্রভাবিত করে.

অ্যালুমিনিয়ামের মতো নরম উপকরণ পাতলা দেয়াল তৈরি করতে দেয়, যখন টাইটানিয়ামের মতো শক্ত উপকরণের জন্য মোটা দেয়ালের প্রয়োজন হয়. - মেশিন ক্ষমতা: CNC মেশিনের নির্ভুলতা আরেকটি মূল কারণ.

উন্নত কন্ট্রোল সিস্টেম সহ হাই-এন্ড সিএনসি মেশিনগুলি আরও কঠোর সহনশীলতা অর্জন করতে পারে, পাতলা জন্য অনুমতি, আরো সুনির্দিষ্ট প্রাচীর বেধ. - অংশ জ্যামিতি: বক্ররেখা বা জটিল নকশা সহ জটিল জ্যামিতিগুলি অভিন্ন প্রাচীরের পুরুত্ব বজায় রাখা আরও কঠিন করে তুলতে পারে.

ধারালো কোণ বা গভীর গহ্বর সহ অংশগুলি অভিন্নতার ক্ষেত্রে চ্যালেঞ্জও উপস্থাপন করতে পারে. - টুলিং এবং কাটার নির্বাচন: প্রাচীরের স্থায়িত্ব বজায় রাখতে সঠিক কাটিং টুল গুরুত্বপূর্ণ ভূমিকা পালন করে.

ভুল টুল নির্বাচনের ফলে অসম কাট বা টুল পরিধান হতে পারে, যা চূড়ান্ত মাত্রাকে নেতিবাচকভাবে প্রভাবিত করতে পারে.

7. CNC মেশিনের জন্য আদর্শ প্রাচীর বেধ

CNC মেশিনে আদর্শ প্রাচীর বেধ অর্জন কর্মক্ষমতা মধ্যে একটি সূক্ষ্ম ভারসাম্য, শক্তি, উত্পাদন, এবং বস্তুগত বিবেচনা.

একটি অংশের প্রাচীরের বেধ শুধুমাত্র এর কাঠামোগত অখণ্ডতাকেই প্রভাবিত করে না বরং যন্ত্র প্রক্রিয়ার স্বাচ্ছন্দ্য এবং ব্যয়-কার্যকারিতাকেও প্রভাবিত করে।.

এই বিভাগে, আমরা CNC মেশিনে প্রাচীর বেধের জন্য সাধারণ নির্দেশিকাগুলি অন্বেষণ করব, শক্তি এবং ওজন মধ্যে বাণিজ্য বন্ধ,

এবং পাতলা দেয়ালকে শক্তিশালী করার ক্ষেত্রে নকশা উপাদানগুলির ভূমিকা.

প্রাচীর পুরুত্বের জন্য সাধারণ নির্দেশিকা

সিএনসি মেশিনযুক্ত অংশগুলির জন্য আদর্শ প্রাচীর বেধ বিভিন্ন কারণের উপর নির্ভর করে পরিবর্তিত হয়, ব্যবহৃত উপাদান সহ, অংশের ফাংশন, এবং মেশিনিং প্রক্রিয়া.

যদিও নির্দিষ্ট সুপারিশ শিল্প এবং অ্যাপ্লিকেশন দ্বারা পৃথক হতে পারে, এখানে কিছু সাধারণ নির্দেশিকা আছে:

- অ্যালুমিনিয়াম এবং প্লাস্টিকের জন্য: প্রাচীর বেধ সাধারণত থেকে পরিসীমা 1 মিমি থেকে 6 মিমি হালকা উপাদানের জন্য.

অ-লোড-ভারবহন অংশ বা অংশগুলির জন্য একটি ভাল শক্তি-থেকে-ওজন অনুপাতের প্রয়োজন, প্রাচীরের বেধগুলি এই পরিসরের নীচের প্রান্তে পড়ার জন্য অপ্টিমাইজ করা যেতে পারে. - ইস্পাত এবং স্টেইনলেস স্টিলের জন্য: ইস্পাত খাদ থেকে মেশিন অংশ মোটা দেয়াল প্রয়োজন হতে পারে,

সাধারণত থেকে শুরু করে 3 মিমি থেকে 10 মিমি বা আরও বেশি, বিশেষ করে উচ্চ লোড বা চাপের সংস্পর্শে থাকা উপাদানগুলির জন্য. - টাইটানিয়ামের জন্য: এর শক্তি এবং উচ্চ machinability কারণে, টাইটানিয়াম দিয়ে তৈরি অংশগুলি প্রায়শই প্রাচীরের বেধের সীমার মধ্যে থাকে 2 মিমি থেকে 6 মিমি.

তবে, আরও জটিল টাইটানিয়াম উপাদানগুলির জন্য, বেধ আবেদন উপর নির্ভর করে পরিবর্তিত হতে পারে. - পাতলা প্রাচীর অংশ জন্য: প্রাচীর বেধ হিসাবে পাতলা যেতে পারে 0.5 মিমি কেসিং বা ঘেরের মতো অ-লোড-ভারবহন উপাদানগুলির জন্য.

তবে, এই ধরনের পাতলা দেয়াল মেশিন করার জন্য মেশিনের ক্ষমতা এবং উপাদান বৈশিষ্ট্যগুলির প্রতি যত্নশীল মনোযোগ প্রয়োজন যাতে উত্পাদন প্রক্রিয়ার সময় বিকৃতি এড়াতে হয়.

ভারসাম্য শক্তি এবং ওজন

আদর্শ প্রাচীর বেধ নির্ধারণের প্রাথমিক চ্যালেঞ্জগুলির মধ্যে একটি হল প্রয়োজনের ভারসাম্য বজায় রাখা শক্তি এবং ওজন.

পাতলা দেয়াল অংশটির সামগ্রিক ওজন হ্রাস করে, যা মহাকাশ এবং স্বয়ংচালিত শিল্পে বিশেষভাবে গুরুত্বপূর্ণ, যেখানে ওজন হ্রাস উন্নত কর্মক্ষমতা এবং জ্বালানী দক্ষতার দিকে পরিচালিত করতে পারে.

তবে, অত্যধিক পাতলা দেয়াল অংশটির কাঠামোগত অখণ্ডতার সাথে আপস করতে পারে, লোড বা চাপের অধীনে সম্ভাব্য ব্যর্থতার দিকে পরিচালিত করে.

সঠিক ভারসাম্য খুঁজে পেতে:

- লোড প্রয়োজনীয়তা বিবেচনা করুন: যদি অংশ উল্লেখযোগ্য লোড বহন করবে, স্থায়িত্ব নিশ্চিত করতে এবং ব্যর্থতা রোধ করতে ঘন দেয়াল প্রয়োজন.

- স্ট্রাকচারাল রিইনফোর্সমেন্টের জন্য অপ্টিমাইজ করুন: এমনকি পাতলা দেয়াল দিয়েও, নকশা মত বৈশিষ্ট্য অন্তর্ভুক্ত করতে পারেন পাঁজর, gussets,

বা অভ্যন্তরীণ সমর্থন অত্যধিক উপাদান যোগ না করে অংশ শক্তিশালী করতে. - কর্মক্ষমতা অনুকরণ: ব্যবহার সীমিত উপাদান বিশ্লেষণ (Fea) চাপের মধ্যে অংশটি কীভাবে আচরণ করে তা অনুকরণ করতে.

FEA ন্যূনতম প্রাচীর বেধ সনাক্ত করতে সাহায্য করে যা উপাদানের ব্যবহার কমিয়ে কাঠামোগত অখণ্ডতা বজায় রাখে.

পাতলা দেয়াল জন্য কাঠামোগত বিবেচনা

পাতলা দেয়াল দিয়ে অংশ ডিজাইন করার সময়, অতিরিক্ত নকশা উপাদান কাঠামোগত অখণ্ডতা বজায় রাখতে সাহায্য করতে পারে.

এই বিবেচনাগুলি নিশ্চিত করে যে অংশটি এখনও পছন্দসই প্রাচীরের বেধের সাথে আপস না করে তার প্রয়োগের দাবিগুলি সহ্য করতে পারে:

- পাঁজর এবং গাসেট: পাতলা দেয়ালযুক্ত অংশে পাঁজর বা গাসেট যোগ করলে তা উল্লেখযোগ্যভাবে ওজন বৃদ্ধি না করে শক্তি বৃদ্ধি করতে পারে.

এই বৈশিষ্ট্যগুলি পুরো অংশ জুড়ে চাপকে আরও সমানভাবে বিতরণ করতে সহায়তা করতে পারে, বিপর্যয় বা ব্যর্থতার সম্ভাবনা হ্রাস করা. - Fillets এবং Chamfers: তীক্ষ্ণ কোণগুলি এড়ানো উচিত, যেহেতু তারা চাপের ঘনত্ব তৈরি করে যা ক্র্যাকিং হতে পারে.

পরিবর্তে, ফিললেট (গোলাকার প্রান্ত) বা চেম্বার (beveled প্রান্ত) স্ট্রেস কমাতে এবং পাতলা দেয়ালযুক্ত অংশগুলির সামগ্রিক স্থায়িত্ব উন্নত করতে সহায়তা করে. - ফাঁপা বিভাগ: এমন অংশগুলির জন্য যা জুড়ে শক্ত হতে হবে না, hollowing out অংশের কাঠামোগত শক্তি বজায় রেখে অংশের অংশগুলি ওজন কমাতে পারে.

- পরিবর্তনশীল প্রাচীর বেধ: কিছু ক্ষেত্রে, অংশ পরিবর্তনশীল প্রাচীর বেধ সঙ্গে ডিজাইন করা যেতে পারে, যেখানে সবচেয়ে বেশি চাপ সহ্য করে এমন এলাকায় দেয়ালগুলি মোটা এবং কম জটিল এলাকায় পাতলা.

এটি কর্মক্ষমতা চাহিদার সাথে ওজন সঞ্চয় ভারসাম্য করতে সাহায্য করে.

মেশিনিং সীমাবদ্ধতা এবং প্রাচীর বেধ সীমা

যদিও আদর্শ প্রাচীর বেধ আবেদন উপর নির্ভর করে, এটি বিবেচনা করাও অপরিহার্য মেশিনিং ক্ষমতা সিএনসি সরঞ্জামের.

- ন্যূনতম প্রাচীর বেধ: সিএনসি মেশিন সাধারণত পাতলা দেয়াল পরিচালনা করতে পারে 0.5 মিমি থেকে 1 মিমি, কিন্তু প্রকৃত সীমা উপাদান এবং যন্ত্র প্রক্রিয়ার উপর নির্ভর করবে.

খুব পাতলা দেয়ালের জন্য, প্রস্তুতকারকদের বিশেষ টুলিং বা কৌশল ব্যবহার করতে হতে পারে ওয়ারিং বা বিচ্যুতির মতো সমস্যাগুলি প্রতিরোধ করতে. - টুল ডিফ্লেকশন: পাতলা দেয়াল বেশি প্রবণ টুলের বিচ্যুতি মেশিনিং সময়, যা অসম বেধ বা দুর্বল পৃষ্ঠ ফিনিস হতে পারে.

বিচ্যুতি কমাতে, সংক্ষিপ্ত সরঞ্জাম, এবং ধীর ফিড হার প্রয়োজন হতে পারে. - উপাদান সংকোচন: নির্দিষ্ট উপকরণ, বিশেষ করে প্লাস্টিক, এবং কিছু ধাতু, মেশিন করার পরে ঠান্ডা হওয়ার সাথে সাথে সঙ্কুচিত হতে পারে.

এই সংকোচনের ফলে দেয়ালের বেধের তারতম্য হতে পারে, বিশেষ করে পাতলা প্রাচীরের উপাদানগুলির জন্য.

অংশটির চূড়ান্ত মাত্রা সহনশীলতার মধ্যে থাকে তা নিশ্চিত করার জন্য নকশা পর্যায়ে এটির জন্য অ্যাকাউন্ট করা অত্যন্ত গুরুত্বপূর্ণ. - তাপ-সম্পর্কিত বিকৃতি: পাতলা-প্রাচীরযুক্ত অংশগুলি মেশিনের সময় তাপের প্রতি আরও সংবেদনশীল হতে পারে, বিশেষ করে যদি উচ্চ-গতির কাটিং বা ভারী যন্ত্র জড়িত থাকে.

এটি তাপীয় বিকৃতি হতে পারে, ওয়ার্পিং, বা উপাদান বৈশিষ্ট্য পরিবর্তন. শীতল করার কৌশল, যেমন কুল্যান্ট বা বায়ু বিস্ফোরণ ব্যবহার, প্রায়শই এই প্রভাবগুলি প্রশমিত করতে ব্যবহৃত হয়.

8. পাতলা প্রাচীর CNC মেশিনিং সঙ্গে চ্যালেঞ্জ

যদিও পাতলা প্রাচীরের অংশগুলি ওজন কমানোর মতো সুবিধা দেয়, তারা বিভিন্ন চ্যালেঞ্জ নিয়ে আসে:

- ওয়ারিং এবং বিকৃতি: পাতলা দেয়াল ওয়ারিংয়ের জন্য বেশি সংবেদনশীল, বিশেষ করে মেশিনের তাপ চক্রের সময়.

এই সমস্যাগুলি কমানোর জন্য একটি সামঞ্জস্যপূর্ণ তাপমাত্রা এবং শীতল হার বজায় রাখা অপরিহার্য. - বর্ধিত টুল পরিধান: পাতলা-দেয়ালের অংশগুলি হাতিয়ার চাপে বাঁকানো এবং বিচ্যুত হওয়ার প্রবণতা বেশি, যা টুল পরিধানকে ত্বরান্বিত করতে পারে এবং অংশের নির্ভুলতাকে নেতিবাচকভাবে প্রভাবিত করতে পারে.

- কুলিং এবং ফিনিশিং এর জটিলতা: পাতলা দেয়াল বিকৃতি এড়াতে সাবধানে শীতল ব্যবস্থাপনা প্রয়োজন.

অতিরিক্তভাবে, অংশের ভঙ্গুরতার কারণে পলিশিং বা লেপের মতো সমাপ্তি প্রক্রিয়াগুলি আরও কঠিন হতে পারে.

9. সর্বোত্তম প্রাচীর পুরুত্ব অর্জনের জন্য সর্বোত্তম অনুশীলন

CNC মেশিনে প্রাচীর বেধের সাথে কাজ করার সময় সর্বোত্তম ফলাফল নিশ্চিত করতে, নিম্নলিখিত সেরা অনুশীলন বিবেচনা করুন:

- নকশা বিবেচনা: একটি কঠিন নকশা দিয়ে শুরু করুন যা উপাদান বৈশিষ্ট্যগুলির জন্য অ্যাকাউন্ট করে, যন্ত্রের সীমাবদ্ধতা, এবং আংশিক কার্যকারিতা. প্রয়োজন না হলে অতিরিক্ত পাতলা দেয়াল এড়িয়ে চলুন.

- স্ট্রেস এবং বিকৃতি হ্রাস করা: উচ্চ চাপের এলাকায় মোটা অংশ ব্যবহার করুন এবং তীক্ষ্ণ কোণগুলি এড়িয়ে চলুন যা স্ট্রেস ঘনত্বের দিকে নিয়ে যেতে পারে.

পাতলা দেয়ালযুক্ত অংশগুলিকে সমর্থন করার জন্য পাঁজর বা গাসেটের মতো শক্তিবৃদ্ধি বৈশিষ্ট্যগুলি ব্যবহার করার কথা বিবেচনা করুন. - সিএনসি মেশিন সেটিংস অপ্টিমাইজ করা: গতির মতো মেশিন সেটিংস সামঞ্জস্য করুন, ফিড রেট, এবং পাতলা-প্রাচীরের অংশগুলিতে তাপ এবং যান্ত্রিক চাপ কমানোর জন্য পাথ কাটা.

- মান নিয়ন্ত্রণ এবং পরিদর্শন: নিয়মিতভাবে প্রাচীরের বেধ পরীক্ষা করতে এবং মেশিনিং প্রক্রিয়া জুড়ে ধারাবাহিকতা নিশ্চিত করতে নির্ভুলতা পরিমাপের সরঞ্জামগুলি ব্যবহার করুন.

10. সাধারণ প্রাচীর বেধের সমস্যাগুলি কীভাবে এড়ানো যায়

CNC মেশিনে প্রাচীর বেধ সম্পর্কিত সাধারণ সমস্যাগুলি এড়াতে, এই কৌশল অনুসরণ করুন:

- প্রাচীর বেধের অসঙ্গতি: নিশ্চিত করুন যে মেশিন ক্রমাঙ্কন সঠিক এবং অসঙ্গতি রোধ করতে টুলিংটি তীক্ষ্ণ. নিয়মিত গুণমান পরীক্ষা করা গুরুত্বপূর্ণ.

- কাঠামোগত অখণ্ডতা বজায় রাখা: ফিললেটগুলির মতো ডিজাইন বৈশিষ্ট্যগুলি ব্যবহার করুন, পাঁজর, এবং পাতলা-প্রাচীরযুক্ত অংশগুলিকে শক্তিশালী করতে এবং চাপ বিতরণ করার জন্য গাসেটগুলি.

- সামঞ্জস্য সহনশীলতা: ডিজাইন পর্বের সময় উপযুক্ত সহনশীলতা সেট করা মাত্রিক ত্রুটির ঝুঁকি হ্রাস করবে এবং সামগ্রিক যন্ত্র প্রক্রিয়া উন্নত করবে.

11. 8 ন্যূনতম প্রাচীর পুরুত্ব সঙ্গে ডিজাইন করার জন্য টিপস

CNC মেশিনের জন্য পাতলা দেয়াল সহ অংশগুলি ডিজাইন করার জন্য কার্যকারিতার একটি সতর্ক ভারসাম্য প্রয়োজন, স্থায়িত্ব, এবং উত্পাদনশীলতা.

আদর্শ প্রাচীর বেধ অর্জনের সাথে অংশটিকে দক্ষতার সাথে এবং সাশ্রয়ীভাবে মেশিন করা যেতে পারে তা নিশ্চিত করার সাথে সাথে শক্তির জন্য নকশাটিকে অপ্টিমাইজ করা জড়িত.

এখানে আছে 8 আপনার প্রয়োজনীয়তা পূরণ করে এমন পাতলা-প্রাচীরযুক্ত অংশগুলি তৈরি করতে আপনাকে সাহায্য করার জন্য ব্যবহারিক ডিজাইন টিপস:

সঠিক উপাদান নির্বাচন করুন

কাঠামোগত অখণ্ডতা বজায় রাখে এমন পাতলা-প্রাচীরযুক্ত অংশগুলি অর্জনের জন্য সঠিক উপাদান নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ.

উচ্চ শক্তি-থেকে-ওজন অনুপাত সহ উপকরণগুলি পাতলা-দেয়ালের নকশার জন্য আদর্শ. উদাহরণস্বরূপ:

- অ্যালুমিনিয়াম: চমৎকার machinability এবং একটি ভাল শক্তি-টু-ওজন অনুপাত সহ একটি হালকা ওজনের উপাদান, এটি পাতলা দেয়ালের অংশগুলির জন্য একটি আদর্শ পছন্দ তৈরি করে.

- টাইটানিয়াম: চমৎকার শক্তি এবং জারা প্রতিরোধের প্রস্তাব, যদিও এটি অ্যালুমিনিয়ামের চেয়ে মেশিনের জন্য আরও চ্যালেঞ্জিং হতে পারে.

অতিরিক্তভাবে, উপাদানের machinability বিবেচনা করুন.

উপকরণ যা মেশিন করা কঠিন, নির্দিষ্ট স্টেইনলেস স্টীল বা শক্ত খাদ, যন্ত্রের সময় বিকৃতি রোধ করতে মোটা দেয়ালের প্রয়োজন হতে পারে.

অ্যাপ্লিকেশনের উপর ভিত্তি করে দেয়ালের বেধ অপ্টিমাইজ করুন

একটি অংশের জন্য প্রয়োজনীয় ন্যূনতম প্রাচীর বেধ তার উদ্দেশ্য ব্যবহারের উপর ব্যাপকভাবে নির্ভর করে.

উচ্চ লোড বিষয় নয় যে অংশ জন্য, যেমন বন্ধনী বা ঘের, পাতলা দেয়াল সম্ভবপর হতে পারে—কখনও কখনও এর মতো পাতলা 0.5 মিমি.

তবে, লোড বহনকারী উপাদানগুলির জন্য, শক্তি নিশ্চিত করতে এবং চাপের মধ্যে ব্যর্থতা রোধ করতে ঘন দেয়াল প্রয়োজন.

টিপ: বিভিন্ন প্রাচীরের বেধ পরীক্ষা করতে সিমুলেশন টুল বা প্রোটোটাইপিং ব্যবহার করুন এবং বাস্তব-বিশ্বের পরিস্থিতিতে তারা কীভাবে কাজ করে তা মূল্যায়ন করুন.

এটি নিশ্চিত করে যে আপনি ওজন হ্রাস এবং পর্যাপ্ত কাঠামোগত অখণ্ডতা বজায় রাখার মধ্যে ভারসাম্য বজায় রেখেছেন.

শক্তিবৃদ্ধি বৈশিষ্ট্য বাস্তবায়ন

তাদের ওজন উল্লেখযোগ্যভাবে বৃদ্ধি না করে পাতলা দেয়ালযুক্ত অংশগুলিকে শক্তিশালী করতে, যোগ করুন শক্তিবৃদ্ধি বৈশিষ্ট্য পাঁজরের মত, gussets, বা অভ্যন্তরীণ ওয়েবিং.

এই নকশা উপাদানগুলি অংশ জুড়ে আরও সমানভাবে চাপ বিতরণ করতে সাহায্য করে, স্থানীয় বিকৃতি বা ভাঙ্গন প্রতিরোধ করা.

- পাঁজর: নমনীয় প্রতিরোধ এবং সামগ্রিক শক্তি উন্নত করতে অতিরিক্ত সহায়তা প্রদান করতে পারে.

- গাসেটস: ত্রিভুজাকার বা জালি-আকৃতির শক্তিবৃদ্ধি যা পাতলা বিভাগে বিকৃতি প্রতিরোধ করে.

- ফিলেট/চামফার: চাপের ঘনত্ব কমাতে গোলাকার কোণ বা বেভেল যোগ করা যা পাতলা দেয়ালে ফাটল বা ব্যর্থতার কারণ হতে পারে.

কন্ট্রোল টুল ডিফ্লেকশন

পাতলা দেয়ালযুক্ত অংশ মেশিন করার সময়, টুলের বিচ্যুতি একটি প্রধান উদ্বেগ.

কাটিয়া টুল উপাদান মাধ্যমে পাস হিসাবে, তারা চাপে বাঁকতে পারে, যার ফলে অসম প্রাচীর বেধ বা পৃষ্ঠ ফিনিস সমস্যা হতে পারে.

টুলের বিচ্যুতি কমাতে:

- ব্যবহার খাটো কাটার সরঞ্জাম টুল ওভারহ্যাং এর দৈর্ঘ্য কমাতে, যা অনমনীয়তা বাড়াতে পারে.

- মেশিনিং পরামিতি সামঞ্জস্য করুন যেমন ফিড রেট এবং কাটিং স্পীড যাতে কাটিং ফোর্স এবং টুল ডিফ্লেকশনের সাথে সম্পর্কিত ঝুঁকি কমাতে পারে.

মেশিনিং পরামিতি অপ্টিমাইজ করে, আপনি নিশ্চিত করতে পারেন যে অংশটি সামঞ্জস্যপূর্ণ বেধ এবং উচ্চ পৃষ্ঠের গুণমান বজায় রাখে.

তাপীয় স্থিতিশীলতার জন্য ডিজাইন

পাতলা দেয়ালযুক্ত অংশ বিশেষ করে সংবেদনশীল তাপ বিকৃতি মেশিনিংয়ের সময় নির্দিষ্ট এলাকায় তাপের ঘনত্বের কারণে.

অত্যধিক তাপ warping হতে পারে, বিশেষ করে প্লাস্টিক এবং ধাতুর মতো উপকরণে যা তাপমাত্রার ওঠানামার অধীনে প্রসারিত এবং সংকুচিত হয়.

এই প্রতিহত করতে:

- বিবেচনা করুন তাপ সম্প্রসারণের বৈশিষ্ট্য উপকরণ নির্বাচন করার সময়.

- বাস্তবায়ন শীতল করার কৌশল মেশিনিং সময়, যেমন কুল্যান্ট বা এয়ার বিস্ফোরণ ব্যবহার করা, মাত্রিক নির্ভুলতা বজায় রাখতে এবং পাতলা বিভাগে ওয়ারিং প্রতিরোধ করতে.

এটি নিশ্চিত করে যে অংশটি মেশিনিং প্রক্রিয়া চলাকালীন এবং পরে তার আকার এবং স্থিতিশীলতা বজায় রাখে.

সীমাবদ্ধ উপাদান বিশ্লেষণ ব্যবহার করুন (Fea)

সসীম উপাদান বিশ্লেষণ (Fea) বিভিন্ন লোড এবং অবস্থার অধীনে একটি অংশ কীভাবে আচরণ করবে তা অনুকরণ করার জন্য একটি শক্তিশালী হাতিয়ার.

FEA ব্যবহার করে, আপনি পাতলা দেয়াল সহ একটি অংশের কার্যক্ষমতা অনুমান করতে পারেন আসলে এটি মেশিন করার আগে.

- বিভিন্ন প্রাচীর বেধ অংশের কর্মক্ষমতা প্রভাবিত কিভাবে অনুকরণ, চাপ বিতরণ, এবং বিকৃতি.

- FEA ফলাফলের উপর ভিত্তি করে নকশা সামঞ্জস্য করুন, শক্তি এবং উত্পাদনযোগ্যতা উভয়ের জন্য প্রাচীরের বেধ অপ্টিমাইজ করা.

FEA আপনাকে প্রক্রিয়ার প্রথম দিকে ডিজাইন পরিবর্তন সম্পর্কে জ্ঞাত সিদ্ধান্ত নিতে দেয়, উৎপাদনে ব্যয়বহুল ত্রুটির ঝুঁকি হ্রাস করা.

সারফেস ফিনিশিং জন্য পরিকল্পনা

মেশিনিং পরে, অংশগুলি প্রায়শই অ্যানোডাইজিংয়ের মতো পৃষ্ঠের সমাপ্তি প্রক্রিয়ার মধ্য দিয়ে যায়, কলাই, বা পলিশিং.

ডিজাইনের পর্যায়ে এই প্রক্রিয়াগুলির দ্বারা যোগ করা বেধের জন্য অ্যাকাউন্ট করা অপরিহার্য.

- সারফেস ফিনিশিং ইফেক্ট: কিছু সমাপ্তি পদ্ধতি, যেমন anodizing বা কলাই, অংশের পৃষ্ঠে অল্প পরিমাণে উপাদান যোগ করতে পারে, সামান্য তার বেধ বৃদ্ধি.

নিশ্চিত করুন যে সমাপ্তি প্রয়োগ করার পরে চূড়ান্ত অংশের প্রাচীরের বেধ গ্রহণযোগ্য সহনশীলতার মধ্যে থাকে.

টিপ: ফিনিশিং পদ্ধতি বেছে নিন যা পাতলা দেয়ালযুক্ত অংশে চাপ কমিয়ে দেয়. উদাহরণস্বরূপ, অত্যধিক তাপ প্রয়োজন যে সমাপ্তি এড়িয়ে চলুন, যা সূক্ষ্ম পাতলা-প্রাচীরযুক্ত অঞ্চলগুলিকে বিকৃত করতে পারে.

মেশিনিং বিশেষজ্ঞদের সাথে পরামর্শ করুন

অবশেষে, সবসময় সাথে সহযোগিতা করুন সিএনসি মেশিনিং বিশেষজ্ঞ নকশা পর্যায়ে.

CNC মেশিনিস্টরা টুল নির্বাচনের জন্য মূল্যবান অন্তর্দৃষ্টি প্রদান করতে পারে, মেশিনিং কৌশল, এবং আপনার ডিজাইনের সাথে সম্ভাব্য সমস্যা.

কাঙ্খিত প্রাচীরের বেধের সাথে অংশটি উত্পাদনযোগ্য তা নিশ্চিত করতে তারা আপনার নকশাকে অপ্টিমাইজ করতে সহায়তা করতে পারে.

- টুলিং অপশন এবং মেশিনিং কৌশল নিয়ে আলোচনা করুন যা টুল পরিধান এবং বিচ্যুতি কম করে.

- পূর্ণ-স্কেল উত্পাদনে এগিয়ে যাওয়ার আগে ডিজাইনটি প্রত্যাশা অনুযায়ী কাজ করবে তা নিশ্চিত করার জন্য প্রোটোটাইপ পরীক্ষায় একসাথে কাজ করুন.

12. উপসংহার

সিএনসি মেশিনে আদর্শ প্রাচীর বেধ অর্জন করা একটি সূক্ষ্ম ভারসাম্যমূলক কাজ.

প্রাচীরের বেধকে প্রভাবিত করে এমন কারণগুলি বোঝার এবং সর্বোত্তম অনুশীলনগুলি অনুসরণ করে,

নির্মাতারা প্রয়োজনীয় শক্তি পূরণ করে এমন অংশ উত্পাদন করতে পারে, স্থায়িত্ব, এবং কর্মক্ষমতা মান.

অ্যালুমিনিয়াম সঙ্গে কাজ কিনা, ইস্পাত, টাইটানিয়াম, বা প্লাস্টিক, প্রাচীরের বেধের যত্নশীল বিবেচনা সর্বোত্তম কার্যকারিতা এবং সর্বনিম্ন বর্জ্য সহ উচ্চ-মানের অংশগুলি নিশ্চিত করে.

আপনি যদি উচ্চ-মানের কাস্টম সিএনসি মেশিনিং পণ্য খুঁজছেন, DEZE নির্বাচন করা আপনার উত্পাদন প্রয়োজনের জন্য নিখুঁত সিদ্ধান্ত.