1. Introdução

A fundição de matriz combina produção de alta velocidade com precisão de peça excepcional.

Forçando o metal fundido a matrizes de aço com precisão, sob pressões de até 200 MPa,

Este processo produz rotineiramente componentes complexos com paredes finas (até 0.5 milímetros), tolerâncias apertadas (± 0.1 milímetros), e acabamentos suaves (Rá 0.8 µm).

Desde que evoluiu de métodos de gravidade de baixa pressão no século 19 para as máquinas de alta pressão de hoje capazes de andar de bicicleta sob 10 segundos,

O elenco de matriz permitiu leve, soluções econômicas em vários setores.

Importante, Substituir o alumínio ou magnésio do diado por aço pode reduzir o peso da peça em 30 a 50%, Contribuindo diretamente para economia de combustível em aplicações automotivas e aeroespaciais.

Este artigo oferece um exame aprofundado do elenco de Die, seus princípios fundamentais, tipos de processo, materiais, considerações de design, e aplicações, Para equipar os engenheiros com o conhecimento necessário para aproveitar todo o seu potencial.

2. O que é elenco de Die?

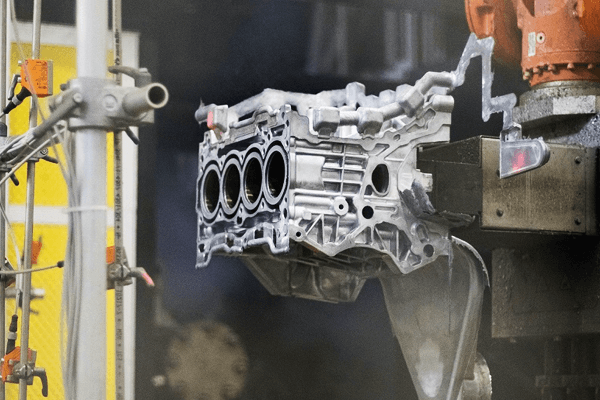

A fundição de matriz é um processo de fundição de metal de alta precisão no qual o metal fundido é injetado sob alta pressão em um molde de aço reutilizável, conhecido como um dado.

Essas matrizes são usadas personalizadas para as geometrias exatas, permitindo a produção de complexo, peças detalhadas com tolerâncias apertadas, Excelente estabilidade dimensional, e acabamentos de superfície lisos.

Die a fundição combina Metalurgia do metal fundido com ferramentas de precisão Para formar peças em um ciclo rápido.

O fluxo básico compreende:

Morrer fechando

Grampos hidráulicos ou mecânicos pressionam duas metades de matrizes ("Cope" e "Drag") juntamente com forças que variam de 50 KN para pequenas máquinas de zinco até 5,000 KN para grandes prensas de alumínio.

O aperto adequado impede a separação de flash e matriz sob pressões de injeção de 100 a 200 MPa.

Derretimento de metal

A liga derrete em um forno a uma temperatura controlada - tipicamente 680-720 ° C para alumínio A380 e A383, ou 380 ° C para zama de zinco.

Consistência da temperatura dentro de ± 5 ° C garante fluidez e minimiza a porosidade.

Injeção

Um punger ou pistão dirige o derretimento através de uma manga de tiro na cavidade do dado via portões e corredores. As velocidades de tiro excedem 2 m/s para preencher geometrias complexas antes do início da solidificação.

Máquinas de alumínio usam um sistema de cheira a frio (metal colocado em uma manga de tiro separada), Enquanto zinco e magnésio frequentemente empregam mecanismos de câmara quente (câmara de injeção imersa em derretimento).

Solidificação

Em segundos, O metal esfria contra as superfícies geladas do dado (resfriado por canais de água circular), alcançando solidificação total.

Os tempos de ciclo variam de acordo com a liga e o tamanho da peça - 10 a 30 segundos para pequenas peças de zinco, até 60 segundos para grandes caixas de alumínio.

Ejeção e corte

Depois que o dado se abre, pinos de ejetor empurrar o elenco.

Flash e excesso de material são removidos por prensas de acabamento ou serras robóticas, Produzindo um componente próximo à linha de NET, pronto para qualquer operações secundárias necessárias.

Morre - construído a partir de aços de ferramentas endurecidas como H13 - definem todas as características da parte, De paredes finas a chefes integrados.

Usinagem de precisão e tratamentos de superfície (nitretação, Revestimentos em PVD) estender a vida morre, que pode variar de 100,000 tiros para o alumínio superar 1 milhões de tiros para zinco.

Controlando firmemente cada etapa - força, temperatura de fusão, Perfil de injeção, temperatura da matriz - o elenco de Die oferece excepcionalmente consistente, peças de alta qualidade em escala.

3. Tipos de processos de fundição

Máquinas de fundição de fundos empregam dois métodos principais -Chamber quente e Camber frio- Cada otimizado para diferentes ligas e geometrias de parte.

Compreender suas distinções ajuda os engenheiros a selecionar o processo certo para eficiência de custo, qualidade de peça, e tempo de ciclo.

CASTA DE DIVER DA CHAMBER

CASTA DE CHAMBER CHAMBER, também conhecido como elenco de ganso de ganso, é um processo único de fundição de matriz que é usado principalmente para metais baixos - fusão - pontos como zinco, estanho, e liderar ligas.

Neste processo, O forno de fusão é integrado à máquina de fundição, criando um ciclo de produção contínuo e eficiente.

O componente-chave da máquina de fundição de câmera quente é o mecanismo de injeção em forma de pescoço pescoço, que está submerso no banho de metal fundido.

Quando a máquina é ativada, Um pistão dentro do pescoço de pescoço atrai o metal fundido para o cilindro de injeção.

Então, Alta pressão é aplicada para forçar o metal fundido através do pescoço de ganso e na cavidade do dado.

Depois que a cavidade é preenchida, O metal solidifica, e o dado se abre para ejetar a parte acabada. Este processo é repetido rapidamente, permitindo produção de alto volume.

Características principais:

- Ligas: Zinco e magnésio são ideais, Graças aos seus pontos de fusão baixa (≈ 380 ° C para zinco, ≈ 650 ° C para magnésio).

- Tempo de ciclo: Excepcionalmente rápido - geralmente de 8 a 15 segundos - porque o metal permanece em contato com a fonte de calor.

- Peso de tiro: Geralmente limitado a peças pequenas (< 100 g) Para garantir um rápido preenchimento e recuperação rápida.

Vantagens:

- Muito alta produtividade para pequeno, peças complexas (por exemplo, terminais de bateria, engrenagens pequenas).

- Baixos custos operacionais devido a etapas mínimas de transferência.

Limitações:

- Não é adequado para alumínio ou ligas de alta temperatura (corrosão e erosão dos componentes da bomba).

- O peso e a pressão da foto são limitados pelo projeto de ligação mecânica.

CASTA DE DIRA DE CHUMBRA FRIO

O moldagem de matriz de câmara fria é um processo de fundição mais versátil que é adequado para uma ampla gama de metais, incluindo ligas pontuais mais altas - como alumínio, como alumínio, magnésio, e algumas ligas de cobre.

Neste processo, O forno de fusão é separado da máquina de fundição.

O metal fundido é primeiro carregado do forno em uma manga de tiro separada, qual é a câmara fria.

Um pistão então força o metal da manga da tiro na cavidade da matriz a alta pressão.

Ao contrário do elenco de morrer de câmara quente, onde o mecanismo de injeção é submerso no metal fundido,

A manga de tiro em moldagem de matriz de câmara fria é cheia de metal fundido imediatamente antes da injeção, reduzindo o risco de oxidação e contaminação de metal.

Depois que o metal solidifica na cavidade da matriz, O dado abre, e a parte é ejetada.

Características principais:

- Ligas: Adequado ao alumínio, cobre, e ligas de latão com pontos de fusão acima 650 °C. As notas comuns incluem Alumínio A380, A383, e Liga de cobre C86300.

- Tempo de ciclo: Mais que a que quente - de 20 a 60 segundos - devido à etapa de embarque e exigiu o resfriamento entre os tiros.

- Peso de tiro: Pode acomodar grandes peças fundidas até 10 kg ou mais, como caixas de transmissão automotiva.

Vantagens:

- Lida com uma gama mais ampla de ligas, especialmente alumínio e cobre.

- Permite pesos de tiro mais pesados e pressões de injeção mais altas para intrincados, seções mais grossas.

Limitações:

- Aumento do tempo do ciclo e uso de energia por tiro devido à transferência de metal e recuperação de temperatura.

- Manutenção de manga de tiro mais complexa devido à adesão e oxidação de metal.

4. Materiais usados na fundição

Escolher a liga certa é fundamental no elenco de Die, Como influencia diretamente o desempenho da parte, vida da ferramenta, e custo de produção.

Os materiais de colisão mais comuns incluem alumínio, zinco, magnésio, e cobre ligas.

| Família de ligas | Notas comuns de colisão | Características principais | Aplicações Típicas |

| Alumínio | A380, A383, A413, ADC12 | • Densidade ~ 2.70 g/cm³ • Condutividade térmica ~ 120 W/m · k • encolhimento 1,2–1,5 %• boa resistência à corrosão | Capas de transmissão, blocos de motor, Caixas de isolamento de calor |

| Zinco | ZA -27, Cargas 3 (ZL101), Cargas 5 | • Densidade ~ 6,6–7,1 g/cm³ • Ponto de fusão ~ 380 ° C • Excelente fluidez (↓ Paredes de 0,3 mm)• acabamento superficial superior | Conectores de precisão, engrenagens pequenas, ferragens decorativas |

Magnésio |

AM60B, AZ91D, We43 | • Densidade ~ 1.8 g/cm³ (mais leve)• Condutividade térmica ~ 75 W/m · k • encolhimento 1,0–1,2 %• bom amortecimento | Caixas eletrônicas, Aparelho interior automotivo, e componentes UAV |

| Ligas de cobre | C86200, C86300, C95500 | • Densidade ~ 8.5 g/cm³ • Condutividade térmica 200–400 w/m · k • desgaste alto & resistência à corrosão | Componentes do suspensão do calor, buchas, e acessórios marítimos |

5. Equipamento de fundição

Dado de sucesso depende da sinergia entre máquinas robustas e ferramentas de precisão.

As principais peças de equipamento incluem o Máquina de colisão, o morrer (mofo) conjunto,

o Manga de tiro e sistema de injeção, e o Sistemas de apoio auxiliares que mantêm condições ideais de processo.

Máquina de colisão

- Unidade de fixação: Fornece a força para manter as duas metades de matrizes (lidar e arrastar) fechado contra a pressão de injeção.

As forças de fixação variam de 50 KN Para pequenos prensos de zinco até 5,000 KN Para grandes máquinas de alumínio. - Unidade de injeção: Contém a manga e o êmbolo de tiro (câmara fria) ou pistão de pescoço e pistão retribuído (câmara quente).

Unidades de injeção modernas atingem velocidades de tiro de 2–5 m/s, permitindo preencher a cavidade completa 20–100 ms Para seções de parede fina. - Sistema de controle: Os controles baseados em CNC regulam a velocidade de injeção e os perfis de pressão, temperatura da matriz, e tempo de ciclo.

O feedback de malha fechada garante a repetibilidade dentro de ± 2% de parâmetros de destino.

Morrer (Mofo) Conjunto

- Material: Aços de ferramentas de alta grade, como H13 (trabalho quente) ou P20 (pré -acalmada) suportar temperaturas de liga 400–700 ° C. e dezenas de milhares de ciclos térmicos.

- Inserções de núcleo e cavidade: Usinado a tolerâncias de ± 0.02 milímetros, com canais de resfriamento conforme ou reto para manter as temperaturas da matriz entre 200–350 ° C..

- Revestimentos & Tratamento de superfície: Nitretação, PVD, ou o chrome dura prolongar a vida útil de 20 a 50% e reduzir a solda de alumínio ou zinco.

Manga de tiro & Sistema de injeção

- Manga de câmara fria: Manga de tiro removível em máquinas frias de câmara deve resistir a choque térmico e adesão de metal. Os diâmetros típicos do furo variam de 30–200 mm Para acomodar pesos de tiro de 50 g para 10 kg.

- Garosco quente e quente: Integrado ao forno, O pescoço de pescoço requer ligas resistentes à corrosão ou revestimentos de cerâmica para lidar com zinco ou magnésio fundido em 380–650 ° C..

- Manger & Selos: Selos de grafite ou cerâmica resistentes ao desgaste mantêm pressão enquanto se movem até 300 ciclos por minuto no elenco de zinco de alta velocidade.

Sistemas de apoio auxiliares

- Fusão & Fornos de retenção: Para a fria, fornos cadinhos ou rotativos mantêm fundido em ± 5 ° C da temperatura alvo.

Máquinas quentes -calculares usam fornos de panela com skimmers construídos e sondas de temperatura. - Chillers & Controle de temperatura: Os chillers de água ou óleo regulam a temperatura da matriz. Taxas de fluxo de 20–60 l/min por circuito de resfriamento Remova 5–15 KW de calor por matriz metade.

- Shot Blast & Estações de corte: Prensas de corte automatizadas (100–500 kn força) e armários de tiro de tiro limpos e corredores limpos, Preparando peças fundidas para inspeção e acabamento.

- Vácuo & Sistemas assistidos por pressão: Abusos a vácuo na matriz Remova o ar e os gases presos, reduzindo a porosidade até 80%.

Sistemas de assistência a gás ou contra -pressão melhoram ainda mais a qualidade de preenchimento em geometrias desafiadoras.

6. Considerações de design para elenco

Projetar peças para fundição de matriz requer um equilíbrio entre a fabricação, desempenho, e custo.

Espessura da parede e uniformidade

- Faixa ideal: A maioria das peças fundidas do dado apresenta espessuras de parede entre 1.0 mm para 4.0 milímetros, dependendo da liga.

- Uniformidade: Evite mudanças abruptas na espessura da parede para evitar pontos quentes, porosidade, e distorção durante a solidificação.

- Afunilando (Rascunho): Adicione a ângulo de rascunho de 1 ° –3 ° de cada lado para facilitar a ejeção fácil da matriz.

Geometria e complexidade parte

- Formas Complexas: Die Casting suporta geometrias complexas, Mas os cantos internos nítidos devem ser evitados para reduzir as concentrações de estresse.

- Filetes e raios: Incorporar filetes (mínimo 0.5 MM RADIUS) em cruzamentos internos para melhorar o fluxo de metal e morrer a vida.

- Undercuts: Minimize os subcontos; se necessário, usar slides ou levantadores, que aumentam a complexidade e o custo de ferramentas.

Bloqueio e corredores

- Design de portão: O tamanho e a localização adequados do portão ajudam o fluxo de metal direto para evitar a turbulência e o aprisionamento do ar.

- Sistema corredor: Corredores equilibrados promovem o preenchimento da cavidade. Portões de ventilador ou Gates de guia pode ser usado para seções finas.

- Poços de transbordamento & Aberturas: Usado para coletar impurezas e ar. As aberturas a vácuo podem reduzir a porosidade e melhorar a densidade.

Tolerâncias e acabamento superficial

- Tolerâncias dimensionais: As tolerâncias lineares típicas variam de ± 0,05 mm a ± 0,25 mm, Dependendo do tamanho e precisão de ferramentas.

- Qualidade de Superfície: A rugosidade da superfície fundamental é geralmente RA 1.6-6,3 µm. Acabamentos mais suaves podem exigir polimento ou revestimento.

- Compensação de encolhimento: O design deve explicar taxas de encolhimento específicas de liga (por exemplo, Al ~ 1,2%, Zn ~ 0,7%).

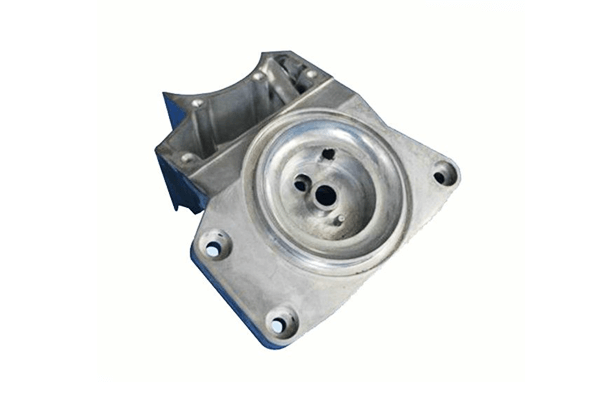

7. Operações pós -coletor

As operações pós-fundindo no fundamento são essenciais para melhorar a precisão dimensional, acabamento superficial, propriedades mecânicas, e funcionalidade geral da parte final.

Aparar e remoção de flash

- Formação flash: Durante o elenco, excesso de material (clarão) pode se formar ao longo das linhas de despedida, orifícios do pino do ejetor, ou aberturas devido ao fluxo de metal de alta pressão.

- Métodos:

-

- Aparecimento mecânico usando prensas hidráulicas ou socos mecânicos para precisão e velocidade.

- Deburre manual Para peças de pequeno volume ou complexo.

- Aparecimento robótico ou CNC para automatizado, Acabamento de borda consistente.

Tratamento térmico

- Propósito: Algumas ligas fundidas se beneficiam do processamento térmico para melhorar a força, ductilidade, ou estabilidade dimensional.

- Tratamentos comuns:

-

- Endurecimento de envelhecimento/precipitação (Especialmente para ligas de alumínio como A356).

- Recozimento para aliviar o estresse residual e melhorar a usinabilidade.

- Tratamento de solução seguido de envelhecimento (T6 Temper) Para metas específicas de desempenho mecânico.

Observação: As opções de tratamento térmico são limitadas para muitas ligas fundidas devido à sua porosidade ou à presença de fases de baixo ponto de fusão.

Acabamento de Superfície

- Tiro / Explosão de areia:

-

- Remove a oxidação, remanescentes flash, e prepara a superfície para revestimentos.

- Polimento:

-

- Polimento mecânico para peças cosméticas, como aparelho ou carcaças de eletrônicos de consumo.

- Chapeamento e Revestimento:

-

- Galvanoplastia (por exemplo, Chrome ou níquel) para resistência à corrosão e estética.

- Revestimento em Pó / Pintura para cor, Resistência UV, e desgaste de proteção.

- Anodização (principalmente para alumínio) para melhorar a corrosão e resistência à abrasão.

- Passivação:

-

- Melhora a resistência à corrosão removendo o ferro livre da superfície.

Usinagem e acabamento de precisão

- Por que necessário: A fundição do dado pode não atender aos requisitos de tolerância ou suavidade rígidos para algumas dimensões críticas.

- Operações:

-

- Fresagem, perfuração, tocando: Para recursos de precisão, como threads, faces de acasalamento, ou superfícies de vedação.

- Usinagem CNC: Garante repetibilidade e contorno complexo.

- Mesada: O design deve incorporar material adicional (Geralmente 0,2-0,5 mm) para usinagem.

8. Qualidade, Defeitos, e inspeção

Defeitos comuns

- Porosidade: O gás preso durante a injeção ou solidificação cria vazios, enfraquecendo a parte.

- Cold Fechs: As juntas incompletas ocorrem quando o metal fundido falha em se fundir totalmente.

- Jetting: Fluxos de metal de alta velocidade causam turbulência e defeitos de superfície.

- Die Solder: Metal fundido adere ao dado, dificultando a ejeção.

- Encolhimento: Contração de metal durante os levos de resfriamento para marcas de afundamento ou vazios internos.

Estratégias de mitigação

- Porosidade: Melhore o design de ventilação ou use fundição de matriz assistida por vácuo para remover o ar da cavidade.

- Cold Fechs: Ajuste a temperatura do metal, velocidade de injeção, ou sistema de bloqueio.

- Die Solder: Use lubrificantes de matriz adequados e mantenha a superfície da matriz.

Métodos de inspeção

- Inspeção de raios-X: Detecta defeitos internos como porosidade por imaginar o interior da parte.

- Inspeção penetrante de corante: Identifica defeitos de abertura superficial, como rachaduras.

- Verificações de dimensão: Coordenar máquinas de medição (CMMs) Verifique se as peças atendem aos requisitos dimensionais.

Metodologias de controle de qualidade

- Controle Estatístico de Processo (CEP): Os monitores processam parâmetros para detectar tendências e variações que podem levar a defeitos.

- Six Sigma: Visa reduzir a variabilidade do processo, direcionando uma taxa de defeito de 3.4 defeitos por milhão de oportunidades.

9. Aplicações de fundição

Die Casting desempenha um papel crucial na fabricação moderna, fornecendo complexo, componentes de metal de alto volume com tolerâncias apertadas, Excelentes acabamentos de superfície, e proporções superiores de força / peso.

Indústria Automotiva

Die Casting é uma pedra angular da fabricação automotiva, onde leve e durabilidade são essenciais. Aplicações comuns incluem:

- Capas de transmissão

- Blocos de motor e cabeças de cilindro

- Componentes de direção e suspensão

- Gabinetes e conectores eletrônicos

- Acoções de bateria EV e componentes motores (para veículos elétricos)

Eletrônicos de consumo

Miniaturização, estética, E o gerenciamento térmico faz do lançamento de um processo ideal para componentes eletrônicos. Aplicações típicas:

- Casas de smartphone e laptop (ligas de magnésio ou zinco)

- Afotos de calor e gabinetes de blindagem emi

- Altas da câmera, quadros internos, e portas

Aeroespacial e Defesa

A fundição do dado é utilizada para peças secundárias estruturais e de alto desempenho não críticas no aeroespacial, Ajudando a reduzir o peso sem sacrificar a durabilidade.

- Gabinetes aviônicos

- Suportes de instrumentos

- Componentes do sistema de combustível

- Estados de radar e montagens

Equipamentos Industriais

Em máquinas pesadas e sistemas industriais, Os componentes fundidos suportam estrutural, hidráulico, e aplicações térmicas:

- Altas da bomba e corpos da válvula

- Molas de rolamento

- Tampas finais e caixas de câmbio

- Gabinetes de instrumentação

Telecomunicações e elétricos

Die Casting suporta a produção de confiável, Infraestrutura elétrica de alto volume e componentes de comunicação:

- Conectores de cabo e caixas de junção

- RF e caixas de antena

- Gabinetes de dissipação de calor para fontes de alimentação

Dispositivos Médicos

Die Casting contribui para o peso leve, componentes médicos compactos com alta limpeza e precisão:

- Cabos de instrumentos e peças de ferramentas cirúrgicas

- Invólucros de equipamentos de imagem

- Gabinetes para dispositivos portáteis

A fundição sob pressão de magnésio está se expandindo em aplicações médicas devido à sua biocompatibilidade e baixa densidade.

Energia renovável e sistemas EV

As tecnologias verdes emergentes dependem cada vez mais de peças metálicas de grande volume, e a fundição sob pressão fornece escalabilidade e eficiência de material:

- Carcaças do inversor

- Baterias e estruturas estruturais

- Carcaças de controle de turbinas eólicas

Eletrodomésticos e hardware

Durável, estética, e peças produzidas em massa tornam a fundição sob pressão ideal para hardware de consumo:

- Maçanetas e fechaduras

- Suportes de microondas, componentes do refrigerador

- Dispositivos de iluminação e caixas de ventiladores

10. Vantagens e limitações do elenco de moradia

A fundição sob pressão oferece uma solução de fabricação poderosa para a produção de peças complexas, componentes metálicos de alta precisão em escala.

Vantagens do elenco

Alta precisão e precisão dimensional

A fundição sob pressão pode atingir tolerâncias restritas (tão baixo quanto ±0,05 mm), reduzindo a necessidade de usinagem extensa. Isso o torna ideal para peças com geometrias complexas e superfícies de acasalamento.

Excelente acabamento superficial

Peças normalmente emergem com um acabamento superficial liso de 1 a 2,5 μm de RA, frequentemente adequado para uso direto ou mínimo de pós-processamento.

Acabamentos decorativos como revestimento cromo, pintura, ou revestimento em pó também pode ser facilmente aplicado.

Altas taxas de produção

Os tempos de ciclo são rápidos - geralmente entre 30 segundos e 2 Minixos por tiro - Fazendo o lançamento do Die Ideal para a produção em massa.

Um conjunto de matrizes pode produzir dezenas de milhares a milhões de peças antes de precisar de substituição.

Eficiência Material

Resíduos de material mínimo devido à produção de forma próxima à rede. Ligas recicladas podem ser reutilizadas com controle adequado, Melhorando a sustentabilidade.

Parede fina, Componentes leves

A fundição do dado permite seções de parede mais finas (Tão baixo quanto 1 mm para zinco e 2 mm para alumínio),

tornando-o um método preferido para indústrias sensíveis ao peso, como automotivo, aeroespacial, e eletrônicos de consumo.

Integração de múltiplas funções

Vários recursos de design - Threads, costelas, chefes, ou dobradiças - podem ser lançadas em um único componente, Reduzindo os requisitos e custos de montagem.

Limitações do elenco de Die

Altos custos iniciais de ferramentas e equipamentos

Ferramentas (morre) e as máquinas de fundição são caras, Tornando o processo economicamente viável apenas para altos volumes de produção. Os custos de matriz típicos variam de $10,000 para superar $100,000.

Limitado a metais não ferrosos

A fundição do dado é usada principalmente para alumínio, magnésio, zinco, e ligas de cobre. Metais ferrosos como aço e ferro têm pontos de fusão muito altos para matrizes de fundição convencionais.

Porosidade e aprisionamento

Devido à injeção de alta pressão, A porosidade interna é comum. Isso pode limitar a integridade estrutural da parte e tornar o tratamento térmico ou soldagem problemática.

Restrições de tamanho e espessura

Enquanto peças pequenas e médias são ideais, Castões muito grandes são difíceis devido a limitações de pinça de máquina e gerenciamento térmico.

Também, Seções muito grossas podem levar a defeitos como encolhimento ou pontos quentes.

Seleção de liga limitada

Nem todas as ligas são adequadas para o elenco de Die. Ligas devem ter boa castabilidade e baixos pontos de fusão, restringir a flexibilidade do material.

Pós-processamento pode ser necessário

Apesar da alta qualidade da superfície, usinagem, aparar, ou acabamento é frequentemente necessário - especialmente para recursos críticos ou tolerâncias apertadas.

11. Comparação de fundição com outros processos de fundição

A fundição é um dos vários processos de fundição de metal usados na fabricação moderna.

Embora se destaque em áreas específicas, como precisão dimensional, acabamento superficial, e produção em alto volume,

Nem sempre pode ser a melhor escolha, dependendo do aplicativo, orçamento, e requisitos de material.

Esta seção compara o lançamento do Die com três principais alternativas: fundição em areia, fundição de investimento, e fundição permanente de mofo.

| Critérios | Fundição sob pressão | Fundição em Areia | Fundição de investimento | Fundição em Molde Permanente |

Volume de produção |

Alto | Baixo a médio | Baixo a médio | Médio |

| Custo de ferramentas | Alto (Metal morre, máquinas complexas) | Baixo (padrões reutilizáveis, Moldes de areia) | Moderado (Cera morre, conchas de cerâmica) | Moderado (Moldes de metal reutilizáveis) |

| Faixa de material | Ligas não ferrosas (Al, Zn, mg) | Muito largo (Inclui ferro fundido, aço, ligas) | Muito largo (Inclui aço, níquel, titânio, cobalto) | Principalmente não-ferroso (Al, mg, Cu) |

| Precisão Dimensional | Muito alto (±0,05mm) | Baixo a médio (± 0,5-2 mm) | Muito alto (± 0,1 mm) | Médio (± 0,25-0,5 mm) |

Acabamento de superfície |

Excelente (1-2,5 μm RA) | Pobre a justo (6-12 μm RA) | Excelente (1-1,5 μm RA) | Bom (2-6 μm RA) |

| Espessura da parede | Afinar (Tão baixo quanto 1-2 mm) | Espesso (>4 milímetros) | Médio (tipicamente >2.5 milímetros) | Médio |

| Complexidade da peça | Alto (Recursos internos limitados, Sem preços) | Muito alto (flexível com núcleos) | Extremamente alto (detalhes finos, geometrias complexas) | Médio (Geometrias mais simples preferidas) |

| Tempo de ciclo | Muito rápido (segundos por parte) | Lento (minutos a horas) | Lento (fabricação de conchas + Burnout necessário) | Moderado |

| Propriedades Mecânicas | Bom (Devido ao resfriamento rápido, Mas com preocupações de porosidade) | Variável (depende do material e do resfriamento) | Excelente (denso, grãos finos) | Bom (grão mais fino do que elenco de areia) |

Pós-processamento |

Geralmente mínimo (Devido à forma próxima da rede) | Significativo (aparar, usinagem, limpeza) | Mínimo a moderado (Para acabamento apertado de tolerância) | Mínimo a moderado |

| Exemplos de aplicação | Automotivo, eletrônica, hardware | Grandes peças fundidas industriais, protótipos | Aeroespacial, implantes médicos, joia | Partes estruturais, rodas, Altas de equipamento |

| Limitações típicas | Alto custo de ferramentas, Limitado a ligas de baixa fusão, porosidade | Baixa precisão, superfície grossa, trabalho intensivo | Lento, caro para alto volume, tamanho limitado | Menor complexidade, ciclo mais lento do que o elenco |

Resumo:

- Fundição sob pressão é ideal para alto volume, alta precisão, e excelente acabamento superficial Requisitos em ligas não ferrosas.

- Fundição em Areia é econômico para grande, baixa quantidade, ou ferroso componentes com tolerâncias menos rigorosas.

- Fundição de investimento oferece o mais altos detalhes e versatilidade material, especialmente para peças complexas em campos aeroespaciais ou médicos.

- Fundição em Molde Permanente ataques a equilíbrio entre elenco de matriz e elenco de areia, adequado para Runções médias com bom acabamento.

12. Conclusão

Die Casting Stands como um Cornerstone da fabricação moderna, permitindo a produção em massa de leve, componentes de alta precisão em toda a automóvel, eletrônica, aeroespacial, e além.

Ao entender os fundamentos do processo, propriedades dos materiais, design de matriz, e controles de qualidade,

Os engenheiros podem aproveitar o fundamento do dado para obter desempenho ideal, Eficiência de custo, e sustentabilidade em seus produtos.

Como indústria 4.0, ferramentas aditivas, E novas ligas avançam, O papel de Die Casting só crescerá, Aplicações da próxima geração em mobilidade elétrica, energia renovável, e tecnologias médicas.

Personalizado que os serviços de fundição por este

ESSE oferece alta qualidade personalizado Serviços de fundição de matriz adaptado para atender às suas especificações exatas.

Com anos de experiência e equipamento avançado, Somos especializados em produzir componentes de metal de precisão usando alumínio, zinco, e magnésio ligas.

O que oferecemos:

- OEM & Soluções de fundição ODM

- Suporte para produção pequena a de alto volume

- Projeto de molde personalizado e suporte de engenharia

- Tolerâncias dimensionais apertadas e excelentes acabamentos de superfície

- Operações secundárias, incluindo Usinagem CNC, tratamento de superfície, e conjunto

Perguntas frequentes

Quais são as tolerâncias típicas alcançáveis com o elenco de Die?

Die Casting oferece tolerâncias apertadas, tipicamente:

- ± 0,10 mm para dimensões abaixo 25 milímetros

- ± 0,20 mm Para recursos maiores

As tolerâncias dependem da geometria da parte, liga, e precisão de ferramentas.

A fundição é adequada para prototipagem ou produção de baixo volume?

A fundição tradicional é otimizada para volumes médios a altos devido a custos de ferramentas. No entanto, ESSE ofertas fundição de baixo volume e soluções de ferramentas rápidas Para prototipagem e corridas piloto.

Quanto tempo dura os moldes de fundição?

Die a vida depende do material e da complexidade da parte:

- Moldes de alumínio: 50,000–100.000 ciclos

- Moldes de zinco: Até 1,000,000 ciclos devido ao menor ponto de fusão

A manutenção regular estende uma vida útil do mofo significativamente.

Posso obter peças de fundição personalizadas com deze?

Sim. ESSE especializado em fundição personalizada, Oferecendo serviços completos, desde suporte de design e fabricação de ferramentas até produção e acabamento. Aceitamos desenhos, 3D Modelos, ou até solicitações de engenharia reversa.