Os fixadores são os heróis invisíveis em quase todas as construções, fabricação, e projeto de engenharia.

Esses componentes pequenos, mas vitais, protegem os materiais juntos, desempenhando um papel essencial na integridade e segurança dos produtos em todos os setores.

Esteja você construindo uma ponte, montagem de máquinas, ou proteger eletrônicos, os fixadores garantem que tudo permaneça firmemente no lugar.

Este guia completo irá explorar os diferentes tipos de fixadores, os materiais usados, e suas aplicações específicas.

Você aprenderá como escolher o fixador certo para o seu projeto, entenda suas especificações, e evite erros comuns no processo de seleção e instalação.

1. O que são fixadores?

Fixadores são dispositivos mecânicos que unem ou fixam dois ou mais objetos..

Eles criam juntas não permanentes, o que significa que a conexão pode ser desmontada sem danificar os materiais unidos.

Os fixadores vêm em vários formatos, tamanhos, e materiais, cada um adequado para aplicações específicas.

Aplicações em todos os setores

- Construção: Fixadores como parafusos, parafusos, e âncoras são essenciais na construção de estruturas seguras e confiáveis.

Por exemplo, projetos de construção nos EUA. sozinho use aproximadamente 60 bilhões de fixadores anualmente. - Automotivo: Na indústria automotiva, os fixadores desempenham um papel na montagem de tudo, desde a carroceria de um carro até componentes complexos dentro do motor, com veículos modernos que exigem milhares de fixadores.

- Eletrônica: Pequeno, fixadores de alta precisão, como parafusos e clipes, fixam componentes em dispositivos como smartphones e computadores.

A demanda global por fixadores eletrônicos tem crescido constantemente, refletindo o rápido avanço da tecnologia. - Aeroespacial: Os fixadores aeroespaciais são projetados para atender aos mais rígidos padrões de segurança e durabilidade, garantindo a funcionalidade de aeronaves e espaçonaves.

Um avião pode ter mais de 3 milhões de fixadores que mantêm suas peças unidas.

2. Tipos comuns de fixadores

Os fixadores vêm em vários formatos, tamanhos, e desenhos, cada um servindo a um propósito específico dependendo dos materiais e da aplicação.

Aqui está uma análise dos fixadores mais comumente usados:

Parafusos

Os parafusos estão entre os fixadores mais versáteis e são usados em quase todos os setores. Eles apresentam um eixo roscado que, quando virado, une materiais criando um ambiente apertado, ajuste seguro.

Os parafusos estão disponíveis em vários tipos, incluindo:

- Parafusos para madeira: Projetado para uso em madeira, com fios grossos que prendem o material.

- Parafusos de máquina: Usado em máquinas e frequentemente combinado com nozes, eles vêm em uma variedade de tamanhos de rosca e materiais.

- Parafusos auto-roscantes: Esses parafusos podem cortar suas roscas em materiais como metal ou plástico, eliminando a necessidade de furos pré-perfurados.

- Parafusos para chapa metálica: Usado especificamente para fixar chapas metálicas, esses parafusos têm uma ponta afiada para fácil penetração.

Os parafusos podem vir em vários tamanhos e comprimentos, tornando-os ideais para tudo, desde montagem de móveis até aplicações industriais pesadas.

Eles são fáceis de instalar e remover, proporcionando flexibilidade para reparos e manutenção.

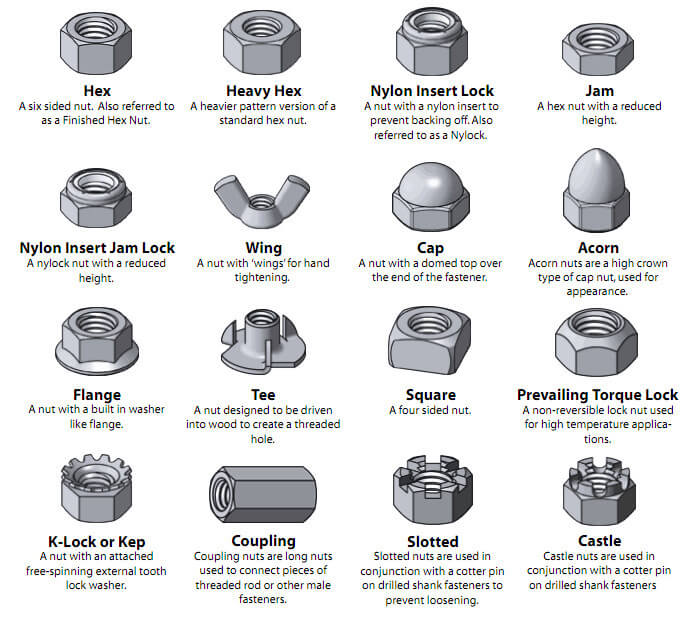

Nozes

As porcas são fixadores com rosca interna que combinam com parafusos para fixar dois ou mais materiais juntos.

Eles vêm em vários formatos, mas o mais comum é o porca sextavada, que apresenta seis lados.

Alguns outros tipos comuns de nozes incluem:

- Porcas de fixação: Possuem um design especial que evita que se soltem devido à vibração.

- Porcas borboleta: As porcas borboleta têm “asas” em ambos os lados que as tornam fáceis de apertar manualmente, sem a necessidade de ferramentas.

- Porcas: Estas porcas têm uma extremidade fechada para cobrir as roscas expostas do parafuso, oferecendo um acabamento mais limpo e seguro.

As porcas são normalmente usadas em conjunto com parafusos para criar um sistema de fixação forte e confiável.

Parafusos

Os parafusos são semelhantes aos parafusos, mas geralmente são maiores e são combinados com porcas para manter os materiais unidos..

Eles geralmente são usados para aplicações pesadas, como proteger componentes estruturais em construção ou máquinas.

Alguns tipos de parafusos populares incluem:

- Parafusos sextavados: Com cabeça hexagonal, esses parafusos são acionados com uma chave inglesa e são amplamente utilizados em construção e equipamentos pesados.

- Parafusos de transporte: Esses parafusos têm uma suavidade, cabeça arredondada e são projetados para evitar girar uma vez inserido.

- Parafusos de olhal: Apresentando uma cabeça em loop, parafusos de olhal são frequentemente usados para fixar cordas ou cabos.

Os parafusos oferecem alta resistência à tração, tornando-os adequados para proteger materiais maiores ou mais pesados.

Arruelas

As arruelas são planas, peças redondas de metal ou plástico colocadas sob porcas ou parafusos para distribuir a carga e evitar danos à superfície do material a ser fixado.

Tipos comuns de arruelas incluem:

- Arruelas planas: Usado para distribuir a carga de um fixador por uma área mais ampla, evitando que o fixador danifique o material.

- Arruelas de pressão: Projetado para evitar que um fixador se solte devido à vibração, essas arruelas são frequentemente usadas em máquinas e aplicações automotivas.

- Arruelas de pressão: Essas arruelas exercem uma força de mola para manter a tensão e evitar o afrouxamento.

As arruelas são baratas, mas essenciais para garantir uma, conexão duradoura.

Rebites

Rebites são fixadores permanentes usados para unir materiais inserindo o rebite através de um furo e deformando as extremidades para manter os materiais juntos.

Eles são comumente usados em indústrias como aeroespacial, construção, e automotivo, onde conexões de alta resistência são necessárias.

Os tipos comuns de rebites incluem:

- Rebites pop: Usado para aplicações onde o acesso a ambos os lados do material não é possível, os rebites pop são instalados por uma ferramenta especial que deforma o rebite e o trava no lugar.

- Rebites sólidos: Eles são martelados ou pressionados no lugar e fornecem uma ligação muito forte, comumente usado em metalurgia e construção naval.

Os rebites são ideais para aplicações de alta tensão onde um permanente, é necessária uma conexão à prova de violação.

Alfinetes

Alfinetes são usados para manter os componentes no lugar e evitar o movimento relativo entre as peças.

Os tipos mais comuns de pinos incluem:

- Contrapinos: Usado para fixar fixadores no lugar, frequentemente encontrado em aplicações automotivas ou de máquinas.

- Pinos-guia: Esses pinos cilíndricos são usados para alinhar e manter as peças juntas, comumente usado em madeira e metalurgia.

- Pinos de mola: Esses pinos exercem tensão para manter as peças firmemente no lugar e são usados em diversas aplicações, do automotivo à eletrônica.

Os pinos são fixadores compactos, mas poderosos, perfeito para alinhamentos precisos e fixação de peças sob carga mecânica.

Unhas

As unhas são simples, mas fixadores altamente eficazes usados principalmente na construção em madeira. Eles são cravados em materiais por um martelo e vêm em vários tipos, como:

- Unhas comuns: A unha mais básica, usado na construção geral.

- Terminar as unhas: Unhas menores que as comuns, pregos de acabamento são usados para marcenaria e armários detalhados, deixando pequeno, buracos pouco visíveis.

- unhas brad: Ainda menor que as unhas de acabamento, As unhas de Brad são usadas para fins finos, trabalho delicado, como acabamento e moldagem.

As unhas são versáteis, barato, e fácil de usar, tornando-os um fixador ideal para aplicações leves e de construção.

Âncoras

As âncoras são usadas para fixar objetos em uma parede ou superfície que não consegue suportar a carga por si só, como drywall ou concreto.

Diferentes tipos de âncoras incluem:

- Âncoras de parede: Frequentemente usado em drywall ou gesso, essas âncoras se expandem uma vez inseridas, fornecendo um aperto firme para parafusos ou porcas.

- Âncoras de concreto: Projetado especificamente para superfícies de concreto, essas âncoras geralmente são feitas de metal e fornecem uma forte, retenção confiável.

- Alternar parafusos: Usado em paredes ocas, os parafusos de alternância apresentam um mecanismo com mola que se expande atrás da parede para oferecer suporte adicional.

As âncoras são essenciais ao fixar itens pesados ou acessórios em materiais macios que, de outra forma, não poderiam suportar o peso.

Clipes e braçadeiras

Clipes e braçadeiras são usados para fixação temporária ou permanente de peças, frequentemente para materiais leves ou mangueiras.

Exemplos incluem:

- Braçadeiras de mangueira: Usado para fixar mangueiras em acessórios de encanamento, automotivo, e sistemas HVAC.

- Clipes de primavera: Esses clipes fornecem funcionalidade de liberação rápida para peças que precisam ser fixadas e removidas com frequência, como na indústria automotiva.

Clipes e braçadeiras são altamente versáteis, oferecendo uma maneira rápida e fácil de proteger itens com esforço mínimo.

3. Tipos de materiais de fixadores

O material utilizado para um fixador desempenha um papel crucial na determinação da sua resistência, durabilidade, e resistência a fatores ambientais, como corrosão, temperatura, e desgaste.

Diferentes materiais são escolhidos para aplicações específicas com base nesses fatores.

Abaixo estão alguns dos materiais mais comuns usados para fixadores:

Aço

O aço é de longe o material mais comum para fixadores devido à sua resistência, versatilidade, e custo-benefício. Ele vem em vários tipos, cada um com suas propriedades e aplicações exclusivas:

- Aço carbono: Os fixadores de aço carbono são fortes e duráveis, tornando-os adequados para uma ampla gama de aplicações, do automotivo à construção.

No entanto, o aço carbono pode ser propenso a enferrujar, por isso muitas vezes é revestido para resistência à corrosão. - Aço inoxidável: Aço inoxidável é altamente resistente à corrosão, tornando-o ideal para uso em ambientes agressivos, como marinho, processamento de alimentos, e indústrias médicas.

Os fixadores de aço inoxidável estão disponíveis em vários graus, com 304 e 316 sendo o mais comum.

316 aço inoxidável oferece resistência superior à corrosão, particularmente em ambientes com alta exposição à água salgada. - Liga de aço: Os fixadores de liga de aço são feitos combinando o aço com outros elementos como o cromo, molibdênio, e vanádio para melhorar propriedades específicas, como força e resistência ao calor.

Eles são comumente usados em aplicações de alto desempenho, incluindo máquinas aeroespaciais e pesadas.

Os fixadores de aço são confiáveis e estão disponíveis em diversos acabamentos para atender condições ambientais específicas.

Alumínio

O alumínio é leve, material resistente à corrosão frequentemente usado em fixadores em indústrias onde a redução de peso é importante, como as indústrias aeroespacial e automotiva.

Seus benefícios incluem:

- Leve: O alumínio é muito mais leve que o aço, tornando-o ideal para aplicações onde o peso é um fator crítico.

- Resistência à corrosão: O alumínio forma naturalmente uma camada protetora de óxido que o torna altamente resistente à corrosão, especialmente em ambientes externos e marinhos.

- Não magnético: Os fixadores de alumínio são ideais para aplicações onde o magnetismo deve ser evitado, como eletrônica.

Os fixadores de alumínio são frequentemente usados em combinação com outros materiais para reduzir o peso total das estruturas sem comprometer a resistência..

Latão e Cobre

Os fixadores de latão e cobre são frequentemente escolhidos pelo seu apelo estético e pela sua resistência à corrosão e ao embaciamento..

Esses materiais são comumente usados em aplicações decorativas e ambientes onde a resistência à corrosão é importante, mas a resistência do aço não é necessária..

- Latão: Os fixadores de latão são resistentes à ferrugem e corrosão, tornando-os ideais para uso em marinha, encanamento, e aplicações elétricas.

Eles também têm excelente usinabilidade, o que os torna adequados para componentes de precisão. - Cobre: Os fixadores de cobre são altamente resistentes à corrosão, especialmente em ambientes marinhos, e tem excelente condutividade elétrica, tornando-os ideais para aplicações elétricas.

No entanto, o cobre é mais macio que o aço e é usado em aplicações que não exigem alta resistência à tração.

Os fixadores de latão e cobre oferecem boa condutividade térmica e elétrica e são frequentemente selecionados por suas propriedades não ferrosas e qualidades estéticas.

Titânio

O titânio é conhecido por sua excepcional relação resistência-peso e resistência superior à corrosão, mesmo em ambientes extremos.

É frequentemente usado em aplicações de alto desempenho, como na indústria aeroespacial, médico, e indústrias marítimas.

- Alta resistência: Os fixadores de titânio são tão fortes quanto o aço, mas têm cerca de 45% isqueiro, tornando-os ideais para aplicações aeroespaciais.

- Resistência à corrosão: O titânio resiste à corrosão de uma ampla gama de substâncias, incluindo água do mar e a maioria dos produtos químicos, tornando-o adequado para aplicações marítimas e industriais.

- Biocompatibilidade: O titânio é altamente biocompatível, tornando-o a escolha preferida para implantes médicos e fixadores cirúrgicos.

Embora os fixadores de titânio sejam mais caros que os de aço, sua alta resistência e resistência ao desgaste e à corrosão os tornam indispensáveis em aplicações críticas.

Plástico e Nylon

Os fixadores de plástico e nylon são ideais para aplicações leves, particularmente em indústrias como eletrônica, automotivo, e eletrodomésticos, onde são necessários fixadores não metálicos.

Estes materiais são frequentemente escolhidos pelas suas propriedades de isolamento, resistência à corrosão, e facilidade de instalação. Os principais benefícios incluem:

- Isolamento Elétrico: Os fixadores de plástico e náilon não são condutores, tornando-os ideais para aplicações em sistemas eletrônicos e elétricos onde a prevenção da condutividade elétrica é importante.

- Resistência à corrosão: Ao contrário dos fixadores de metal, plástico, e náilon não corroem quando expostos à umidade ou produtos químicos, tornando-os adequados para uso em uma variedade de ambientes agressivos.

- Leve: Os fixadores de plástico e náilon são leves e fáceis de manusear, tornando-os ideais para aplicações onde minimizar o peso é essencial.

Embora os fixadores de plástico e náilon não sejam tão fortes quanto os de metal, eles são uma escolha prática para aplicações onde a resistência não é a principal preocupação.

4. Acabamentos de superfície padrão para fixadores

O acabamento superficial de um fixador é crucial para determinar seu desempenho, durabilidade, e aparência.

Diferentes acabamentos podem melhorar a resistência à corrosão de um fixador, resistência ao desgaste, e apelo estético. Abaixo estão os acabamentos de superfície mais comuns para fixadores:

Zincagem

Zincagem é um dos revestimentos mais comumente usados para fixadores. Este processo de galvanoplastia envolve a aplicação de uma fina camada de zinco na superfície do fixador, oferecendo vários benefícios:

- Resistência à corrosão: O revestimento de zinco fornece uma camada protetora que ajuda a prevenir ferrugem e corrosão, especialmente em ambientes com exposição à umidade e produtos químicos.

- Acessibilidade: É uma maneira econômica de proteger fixadores, tornando-o popular para indústrias como a automotiva, construção, e hardware.

- Durabilidade: Embora o revestimento de zinco seja durável, oferece proteção limitada contra ambientes muito agressivos, é por isso que é normalmente usado para ambientes internos e levemente corrosivos.

- Aparência: Os fixadores zincados têm um brilho, aparência prateada, tornando-os esteticamente atraentes para aplicações visíveis.

Os fixadores zincados são adequados para a maioria das aplicações de uso geral, embora possam não fornecer o mesmo nível de proteção em ambientes altamente corrosivos que outros acabamentos.

Revestimento de níquel

O revestimento de níquel é uma opção de revestimento mais avançada que oferece maior resistência à corrosão, resistência ao desgaste, e um suave, acabamento atraente.

Existem dois tipos de niquelagem:

- Niquelagem eletrolítica: Este processo envolve a imersão do fixador em uma solução onde o níquel é depositado através de uma reação química. Isso cria um revestimento uniforme, mesmo em fixadores de formato irregular.

- Niquelagem eletrolítica: Neste processo, os fixadores são submersos em um banho de níquel e depois carregados eletricamente para depositar o revestimento.

Os benefícios do revestimento de níquel incluem:

- Resistência Superior à Corrosão: O revestimento de níquel oferece excelente proteção contra ferrugem e corrosão, mesmo em ambientes agressivos, como aplicações marítimas e industriais.

- Resistência ao desgaste aprimorada: Os fixadores revestidos de níquel são mais resistentes à abrasão e ao desgaste, tornando-os ideais para aplicações de alto estresse, como máquinas e peças automotivas.

- Apelo estético aprimorado: Os fixadores niquelados têm um brilho, acabamento brilhante que é frequentemente usado em aplicações decorativas e de alta visibilidade.

Os fixadores revestidos de níquel são frequentemente usados em aplicações onde a funcionalidade e a estética são importantes, como na eletrônica, automotivo, e indústrias marítimas.

Anodização

Anodização é um processo eletroquímico que engrossa a camada natural de óxido na superfície dos fixadores de alumínio. Este acabamento é normalmente usado em alumínio e oferece os seguintes benefícios:

- Resistência à corrosão: Os fixadores de alumínio anodizado são altamente resistentes à corrosão, tornando-os ideais para aplicações externas e ambientes com alta umidade ou exposição à água salgada.

- Durabilidade: A camada anodizada é muito dura e resistente ao desgaste e à abrasão, oferecendo proteção duradoura contra danos físicos.

- Opções de coloração: O processo de anodização permite que o fixador seja tingido em diversas cores, tornando-o uma excelente escolha para fins decorativos.

O acabamento é permanente, ao contrário da pintura, que pode desaparecer com o tempo.

A anodização é comumente usada para fixadores em indústrias como a aeroespacial, construção, e equipamentos ao ar livre, onde propriedades funcionais e estéticas são necessárias.

Óxido Negro

Óxido preto, também conhecido como escurecimento ou passivação preta, é um revestimento de conversão química aplicado ao aço e outros metais ferrosos.

É usado para fornecer resistência moderada à corrosão e um acabamento elegante, aparência escura. Os principais benefícios incluem:

- Aparência aprimorada: O óxido preto confere aos fixadores um acabamento preto fosco, o que pode ser desejável para aplicações onde é necessária uma aparência não reflexiva.

- Resistência à corrosão: Embora não seja tão resistente à corrosão quanto outros acabamentos, como zincagem ou anodização, o óxido preto oferece alguma proteção contra ferrugem e corrosão,

especialmente quando usado em combinação com óleos ou ceras que selam a superfície. - Resistência ao desgaste: O processo também fornece proteção moderada contra desgaste e é frequentemente usado para fixadores em aplicações mecânicas e automotivas.

O óxido preto é frequentemente usado para fixadores que precisam resistir à ferrugem enquanto mantêm uma aparência elegante., aparência de baixa manutenção e é particularmente popular nos setores militar e industrial.

Revestimento de conversão de cromato

Revestimento de conversão de cromato, também conhecido como Cromato ou Alodina, é normalmente usado em fixadores de alumínio para melhorar a resistência à corrosão sem alterar significativamente sua aparência.

Este revestimento proporciona:

- Resistência à corrosão: Os revestimentos de conversão de cromato são eficazes na proteção do alumínio contra a corrosão, tornando-os ideais para a indústria aeroespacial, defesa, e aplicações marítimas.

- Impacto mínimo na aparência: O revestimento é geralmente transparente ou ligeiramente iridescente, preservando a cor natural do alumínio, o que é particularmente importante quando a aparência estética é uma preocupação.

- Condutividade Elétrica: O revestimento mantém a condutividade elétrica do material, o que é importante para certas aplicações em eletrônica.

O revestimento de conversão de cromato é frequentemente usado quando os fixadores de alumínio precisam ser protegidos do meio ambiente, mantendo sua aparência original.

5. Especificações e padrões de fixadores

Tamanho e comprimento

- Tamanho: Medido pelo diâmetro da haste do fixador, normalmente em milímetros ou polegadas. Por exemplo, um parafuso de 1/4 de polegada tem um diâmetro de haste de 0.25 polegadas.

- Comprimento: Medido da parte inferior da cabeça até a ponta do fixador. O comprimento é crucial para garantir um ajuste adequado e evitar danos ao material.

Tipos de thread

- Fios Grossos: Passo maior, mais fácil de instalar, e mais perdoador. Fios grossos são comumente usados em madeira e materiais macios.

- Fios Finos: Passo menor, mais forte e mais preciso, mas mais difícil de instalar. Fios finos são frequentemente usados em metal e materiais duros.

- UNC (Grosso Nacional Unificado): Rosca grossa padrão para fixadores de tamanho em polegadas, amplamente utilizado na América do Norte.

- UNF (Multa Nacional Unificada): Rosca fina padrão para fixadores de tamanho em polegadas, também amplamente utilizado na América do Norte.

Notas e pontos fortes

- Nota 2: Resistência baixa a média, comumente usado em aplicações gerais. Nota 2 os fixadores são econômicos e adequados para muitos usos diários.

- Nota 5: Média a alta resistência, adequado para automóveis e construção. Nota 5 os fixadores oferecem um equilíbrio entre resistência e preço acessível.

- Nota 8: Alta resistência, usado em aplicações pesadas. Nota 8 os fixadores são projetados para suportar cargas elevadas e são frequentemente usados em ambientes industriais e automotivos.

Padrões Internacionais

- ISO (Organização Internacional de Padronização): Padrões globais para fixadores, garantindo consistência e interoperabilidade entre diferentes países e indústrias.

- ASTM (Sociedade Americana de Testes e Materiais): Padrões americanos para fixadores, fornecendo especificações detalhadas e métodos de teste.

- DE (Instituto Alemão de Normalização): Normas alemãs para fixadores, amplamente reconhecido e adotado em países europeus.

6. Selecionando o fixador certo para o seu projeto

Seleção de Materiais

- Resistência à corrosão: Escolha materiais como aço inoxidável ou alumínio para aplicações externas ou marítimas.

Materiais resistentes à corrosão garantem desempenho duradouro e reduzem as necessidades de manutenção. - Força: Considere os requisitos de suporte de carga e selecione materiais de alta resistência, como liga de aço ou titânio.

Fixadores de alta resistência são essenciais para aplicações críticas e de serviço pesado. - Custo: Equilibre a necessidade de materiais de alto desempenho com restrições orçamentárias. Embora materiais de alta resistência ofereçam desempenho superior, eles podem ter um custo mais alto.

Requisitos de aplicação

- Rolamento de carga: Certifique-se de que o fixador possa suportar a carga esperada sem falhar. Por exemplo, uma nota 8 parafuso pode suportar significativamente mais carga do que um grau 2 parafuso.

- Resistência à vibração: Use porcas de fixação ou compostos de travamento de rosca para evitar afrouxamento em ambientes vibrantes.

A resistência à vibração é crucial em aplicações como máquinas automotivas e industriais. - Condições Ambientais: Considere a exposição à umidade, produtos químicos, e temperaturas extremas.

Os fixadores usados em ambientes agressivos devem ser selecionados com base na sua capacidade de suportar essas condições.

Capacidade de carga

- Compreendendo a capacidade de carga: Conheça a carga máxima que o fixador pode suportar e evite sobrecargas.

Por exemplo, uma classe de 1/4 de polegada 8 parafuso pode suportar até 13,000 libras de carga de tração. - Fator de segurança: Sempre inclua um fator de segurança para levar em conta cargas ou tensões inesperadas.

Um fator de segurança comum é 2, o que significa que o fixador deve ser capaz de suportar o dobro da carga esperada.

Instalação adequada

- Técnicas: Use as ferramentas e técnicas corretas para garantir a instalação adequada e evitar danos.

Por exemplo, usar uma chave de torque garante um aperto consistente e preciso. - Pré-perfuração: Pré-perfure os furos para os parafusos para evitar rachaduras e garantir um ajuste adequado.

A pré-perfuração é especialmente importante em aplicações de madeira e plástico. - Torque de aperto: Siga as especificações do fabricante quanto ao torque de aperto para obter o desempenho ideal.

O torque adequado garante uma conexão segura e confiável.

7. Problemas e soluções comuns de fixadores

Fios Despojados

- Causas: Aperto excessivo, encadeamento cruzado, ou usando a ferramenta errada. Threads descascados podem levar a uma conexão solta ou com falha.

- Soluções: Use um conjunto de macho e matriz para reparar roscas desgastadas ou substituir o fixador. A manutenção regular e técnicas de instalação adequadas podem evitar fios descascados.

Corrosão

- Prevenção: Use materiais resistentes à corrosão, aplicar revestimentos protetores, e manter um ambiente limpo e seco.

A limpeza e inspeção regulares podem ajudar a identificar e tratar a corrosão precocemente. - Tratamento: Limpe e reaplique revestimentos protetores para restaurar a integridade do fixador. Em casos graves, a substituição pode ser necessária para garantir o desempenho contínuo.

Afrouxamento

- Causas: Vibração, expansão térmica, ou instalação inadequada. O afrouxamento pode levar à falha da junta e a riscos potenciais à segurança.

- Soluções: Use porcas de fixação, compostos de travamento de rosca, ou arruelas de pressão para evitar afrouxamento. Inspeções e manutenção regulares podem ajudar a detectar e resolver problemas de afrouxamento.

8. ESSE: Seu parceiro para serviços de usinagem e fabricação de peças

Comi ISSO, somos especializados em fornecer serviços de usinagem e fabricação de peças de alta qualidade. Nossa experiência na seleção e aplicação de fixadores garante que seus projetos sejam concluídos com precisão e confiabilidade.

Se você precisa de fixadores personalizados ou componentes padrão, nossa equipe está aqui para ajudá-lo em cada etapa do caminho.

Contate-nos hoje para saber mais sobre nossos serviços e como podemos apoiar seu próximo projeto.

9. Conclusão

Os fixadores são componentes essenciais em vários setores, garantindo que materiais e peças permaneçam firmemente no lugar.

Ao compreender os diferentes tipos, materiais, e especificações de fixadores, você pode tomar decisões informadas para seus projetos.

Esteja você trabalhando na construção, automotivo, ou eletrônicos, selecionar o fixador certo é a chave para alcançar durabilidade, segurança, e desempenho.