A fabricação de cascas é uma etapa fundamental na fundição de precisão de aço inoxidável (fundição de investimento), determinando diretamente a precisão dimensional, qualidade da superfície, e integridade estrutural do componente final.

Ao contrário do elenco de areia convencional, peças fundidas de precisão em aço inoxidável exigem tolerâncias extremamente rígidas, geometria de molde estável em temperaturas elevadas, e resistência consistente da casca durante o vazamento e solidificação do metal.

Entre todos os fatores que influenciam – como o encolhimento da liga, comportamento de solidificação, e deformação térmica - o sistema de revestimento cerâmico desempenha um papel decisivo.

Este artigo fornece uma análise abrangente e tecnicamente fundamentada de como são fabricadas as carcaças para peças fundidas de precisão em aço inoxidável., com um foco particular nas três rotas industriais dominantes: conchas de vidro de água, conchas de sílica sol, e sistemas shell híbridos.

1. Papel do invólucro cerâmico na fundição de precisão

Em aço inoxidável fundição de precisão, o concha de cerâmica serve tanto como um mofo e um sistema de suporte estrutural, determinar a precisão dimensional da peça fundida final, qualidade da superfície, e integridade estrutural.

Seu papel pode ser analisado sob diversas perspectivas técnicas:

Reprodução Dimensional

A casca deve replicar com precisão a geometria do padrão de cera, incluindo detalhes finos, como filetes, buracos, tópicos, e paredes finas.

Qualquer encolhimento ou deformação na casca se traduz diretamente em erros dimensionais na fundição final.

Estabilidade Térmica

O aço inoxidável vaza em altas temperaturas (≈1550–1650°C). A casca deve manter resistência mecânica e rigidez durante aquecimento e enchimento de metal. Uma resistência térmica insuficiente pode levar a deformação, rachaduras, ou colapso do molde.

Transferência de calor controlada

A casca funciona como um barreira térmica, controlando a taxa de resfriamento do metal.

A transferência de calor adequada garante solidificação uniforme, reduz as tensões internas, e minimiza defeitos como porosidade ou rasgo a quente.

Permeabilidade a gás

Durante o vazamento, gases presos deve escapar através do casco para evitar a porosidade do gás.

Invólucros bem projetados equilibram densidade e permeabilidade para permitir a ventilação do gás sem comprometer a resistência do molde.

Mitigação de defeitos

O invólucro cerâmico evita defeitos comuns de fundição ao:

- Reduzindo a formação de inclusões de areia

- Minimizando oxidação na interface metal-molde

- Limitando rugosidade da superfície e irregularidades de encolhimento

2. Três principais processos de fabricação de cascas para peças fundidas de precisão em aço inoxidável

Com base no tipo de aglutinante usado, os processos de fabricação de cascas para peças fundidas de precisão em aço inoxidável são classificados em três categorias, cada um com características técnicas distintas, desempenho de qualidade, e vantagens de custo.

2.1 Processo de fabricação de casca de copo d'água

O processo de vidro de água é a tecnologia de fabricação de cascas mais amplamente utilizada na fundição de precisão de aço inoxidável, caracterizado por baixo custo e operação simples.

Princípios Fundamentais:

Silicato de sódio (copo de água) serve como aglutinante, misturado com areia refratária (areia de sílica, areia de zircão) para formar um revestimento.

Cloreto de amônio (NH₄cl) ou sulfato de amônio é usado como endurecedor; o endurecedor reage com vidro de água para gerar gel de ácido silícico, que solidifica e liga a areia refratária para formar a casca.

Características do Processo:

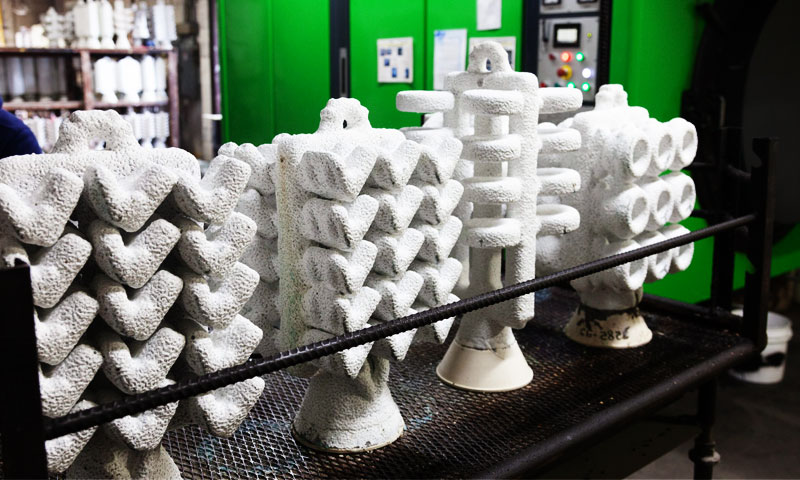

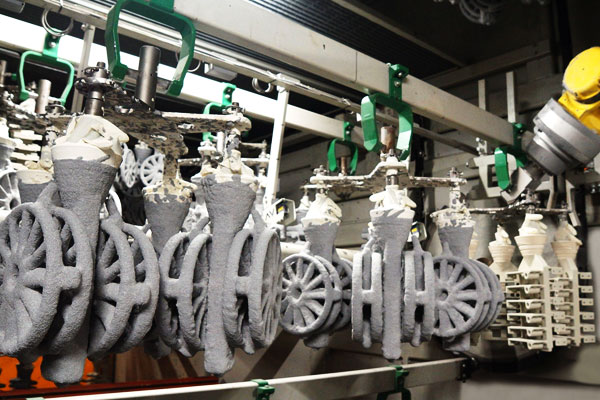

A casca é formada por 3–5 camadas de revestimento e lixamento, com uma espessura total de 5–8 mm.

Depois de revestir cada camada, a casca é imersa no endurecedor por 1–2 minutos, em seguida, seque ao ar por 2–4 horas em temperatura ambiente.

Desempenho & Prós e contras de qualidade

Vantagens: Baixo custo de matéria-prima (copo de água é 1/3 o preço da sílica sol); processo simples, não há necessidade de equipamento especial de secagem;

alta eficiência de produção, adequado para produção em massa de peças fundidas de média precisão.

Limitações: Comparado com conchas de sol de sílica, conchas de vidro de água retêm silicato de sódio residual, resultando em menor resistência a altas temperaturas (≤15 MPa a 1000℃ vs.. sol de sílica ≥25 MPa) e baixa resistência à deformação.

As peças fundidas produzidas têm superfícies ásperas (RA 12,5-25 μm), com defeitos comuns como inclusões de areia e porosidade de contração; a precisão dimensional é relativamente baixa (tolerância ±0,15–0,3 mm).

Cenários Aplicáveis:

Fundições gerais de precisão em aço inoxidável com baixos requisitos de acabamento superficial e precisão, tais como peças de máquinas comuns, acessórios de hardware, e componentes de tubulação de baixa pressão.

A maioria das fundições de pequeno e médio porte priorizam esse processo para controle de custos.

2.2 Processo de fabricação de casca de sílica sol

O processo de sol de sílica é uma tecnologia de fabricação de cascas de alta qualidade adaptada para peças fundidas de precisão em aço inoxidável de alta qualidade, conhecido por sua excelente precisão dimensional e qualidade de superfície.

Princípios Fundamentais:

Sílica coloidal (Sílica sol, tamanho de partícula 10–20 nm) atua como aglutinante, com areia refratária (areia de zircão de alta pureza, areia de sílica fundida) como o agregado.

Ao contrário do copo de água, sílica sol não requer endurecedores químicos; endurece por desidratação e condensação em um ambiente de temperatura e umidade constantes.

Características do Processo:

A casca requer 5–7 camadas de revestimento e lixamento, espessura total 7–10 mm. Cada camada precisa ser seca em temperatura constante (20–25℃) e umidade constante (40–60%) câmara por 8–12 horas.

O processo de secagem é crítico: lento, a secagem uniforme garante que a casca forme uma densa, estrutura uniforme sem rachaduras.

Desempenho & Prós e contras de qualidade

Vantagens: A casca do sol de sílica tem alta pureza (sem substâncias alcalinas residuais) e excelente desempenho em altas temperaturas:

resistência a altas temperaturas ≥25 MPa a 1000 ℃, boa resistência ao choque térmico, e mudança linear mínima (≤0,15%) durante o aquecimento e resfriamento.

As peças fundidas têm alta precisão dimensional (tolerância ±0,05–0,1 mm) e superfícies suaves (RA 3.2-6,3 μm),

quase sem defeitos de inclusão de areia; a estrutura interna é densa, atendendo aos requisitos de aplicações de ponta.

Limitações: Alto custo – o aglutinante de sílica sol é 3× mais caro que o copo d’água; a câmara de secagem com temperatura e umidade constantes aumenta o investimento em equipamentos;

longo tempo de secagem (tempo total de secagem 48–72 horas) reduz a eficiência da produção, aumentando os custos gerais de fabricação.

Cenários Aplicáveis:

Fundições de precisão em aço inoxidável de alta qualidade com requisitos rigorosos de precisão, acabamento superficial, e qualidade interna,

como componentes aeroespaciais, instrumentos médicos, Peças automotivas do motor, e válvulas de precisão marítima.

É o processo preferido para fabricantes que buscam produtos de alta qualidade.

2.3 Processo de fabricação de casca composta de sílica sol

O processo composto de sílica sol integra as vantagens dos processos de vidro solúvel e sílica sol, encontrar um equilíbrio entre qualidade e custo,

e se tornou a escolha principal para produção em lote de peças fundidas de precisão em aço inoxidável de médio a alto padrão.

Princípios Fundamentais:

Adota um design de “fichário híbrido”: as 2–3 camadas internas (entrando em contato com o padrão de cera) use sílica sol como aglutinante para garantir suavidade da superfície e precisão dimensional;

as 2–3 camadas externas usam vidro líquido como aglutinante para aumentar a resistência da casca e reduzir custos.

As camadas internas são secas em ambiente de temperatura e umidade constantes, enquanto as camadas externas usam endurecedores químicos para cura rápida.

Características do Processo:

Combina a camada interna de alta qualidade do processo de sílica sol e a camada externa de baixo custo do processo de vidro solúvel;

espessura total da casca 6–9 mm, ciclo de produção total de 24 a 36 horas – mais rápido que o processo puro de sílica sol e mais preciso que o processo puro de vidro de água.

Desempenho & Prós e contras de qualidade

Vantagens: A estabilidade da qualidade é melhor que o processo de vidro solúvel, mas ligeiramente inferior ao processo de sol de sílica pura; as peças fundidas têm acabamento superficial Ra 6,3–12,5 μm e precisão dimensional ±0,1–0,2 mm, atendendo aos requisitos da maioria dos produtos mecânicos de médio a alto padrão.

O custo de produção é 40–50% menor do que o processo de sílica sol pura, com maior eficiência do que o processo de vidro líquido para peças fundidas de alta qualidade.

Limitações: O controle do processo é mais complexo do que a fabricação de shell de processo único; a interface entre a camada interna de sílica sol e a camada externa de vidro de água requer uma correspondência estrita de parâmetros para evitar delaminação;

não pode atingir o nível de precisão do processo de sílica sol pura.

Cenários Aplicáveis:

Produção em lote de produtos mecânicos de aço inoxidável de médio a alto padrão, como componentes hidráulicos, engrenagens de precisão, Impeladores da bomba, e peças de máquinas de construção.

É a escolha ideal para fabricantes que buscam qualidade e economia.

3. Pontos críticos de controle para carcaças fundidas de aço inoxidável de alta qualidade

Independentemente do processo de fabricação de casca adotado, vários pontos de controle importantes devem ser rigorosamente seguidos para garantir a qualidade da carcaça e o desempenho da fundição:

- Controle de concentração de aglutinante: Para copo de água, módulo 2,8–3,2 e densidade 1,26–1,30 g/cm³ são ideais;

para sol de sílica, conteúdo de sólidos de 30 a 32% e pH de 9 a 10 garantem estabilidade do revestimento e resistência de adesão. - Combinação de areia refratária: As camadas internas usam areia de grão fino (100–Malha 200) para suavidade; camadas externas usam areia de granulação grossa (40–80 malha) para força.

Areia de zircão de alta pureza é preferida para peças fundidas de aço inoxidável para evitar reação química com aço fundido. - Secagem & Parâmetros de endurecimento: Para conchas de copo de água, concentração de endurecedor de 20 a 25% garante cura uniforme;

para conchas de sol de sílica, temperatura constante 22±2℃ e umidade 50±5% evitam rachaduras e delaminação. - Design de camada de casca: O número de camadas e espessura são determinados pelo tamanho da peça fundida: pequenas peças fundidas (≤50mm) precisa de 3-4 camadas,

peças fundidas médias (50–200 mm) 5–6 camadas, peças fundidas grandes (>200 milímetros) 7–8 camadas para suportar o impacto do aço fundido. - Desparafinação & Controle de Torrefação: Depois de fazer a casca, a desparafinação a 100–120°C remove completamente os padrões de cera;

torrar a 900–1050°C por 2–4 horas elimina matéria orgânica residual, melhora a resistência da casca, e reduz defeitos de gás em peças fundidas.

4. Avaliação Comparativa de Sistemas Shell

| Recurso / Propriedade | Vidro de água (Silicato de sódio) | Sílica Sol | Híbrido (Vidro de água + Sílica Sol) |

| Fichário / Método de endurecimento | Endurecimento com cloreto de amônio ou CO₂ | Sílica coloidal + catalisador ácido, seco em temperatura/umidade controlada | Combinação de ambos os métodos |

| Precisão Dimensional | Médio | Alto | Médio-alto |

| Acabamento de superfície | Médio a Baixo | Alto | Médio-alto |

| Térmico & Resistência Mecânica | Moderado | Alto | Moderado-Alto |

| Custo | Baixo | Alto | Médio |

| Aplicações Típicas | Máquinas gerais, fundições de baixa precisão | Componentes de alta precisão, aeroespacial, válvulas, bombas | Componentes mecânicos produzidos em massa com qualidade aprimorada |

Principais vantagens |

Baixo custo, processo simples | Excelente controle dimensional, Acabamento da superfície superior, baixa taxa de defeitos | Melhor estabilidade do que copo d'água, custo mais baixo que o sol de sílica pura |

| Limitações -chave | Menor resistência em alta temperatura, propenso a deformação, superfície mais áspera, mais defeitos | Custo mais alto, maior tempo de processamento, requer controle ambiental rigoroso | Acabamento superficial e precisão não tão altos quanto o sol de sílica pura, o controle do processo ainda é necessário |

5. Conclusão

A fabricação de cascas é uma tecnologia decisiva na fundição de precisão de aço inoxidável, influenciando diretamente a precisão, Integridade da superfície, e formação de defeitos.

Enquanto o copo de água, Sílica sol, e sistemas de casca composta têm vantagens e limitações inerentes, nenhum processo é universalmente ideal.

A fundição de precisão moderna favorece cada vez mais otimização de processos e estratégias de shell híbrido, equilibrando desempenho e custo, garantindo qualidade estável.

Através da seleção adequada do sistema de casca e controle rigoroso do processo, os fabricantes podem produzir consistentemente peças fundidas de precisão em aço inoxidável de alta qualidade que atendam aos exigentes padrões industriais.