1. Introdução

Recozimento é a tratamento térmico processo projetado para modificar as propriedades físicas e às vezes químicas de um material, melhorando assim sua trabalhabilidade.

Historicamente, Os primeiros metalurgistas usaram o recozimento para suavizar metais após forjar, E com o tempo,

O processo evoluiu para uma técnica sofisticada usada em diversas indústrias, como automotivo, aeroespacial, eletrônica, e fabricação.

Notavelmente, O recozimento não apenas aumenta a ductilidade e reduz as tensões residuais, mas também refina a estrutura de grãos, levando a uma maior usinabilidade e desempenho geral.

Na paisagem industrial competitiva de hoje, Dominar o recozimento é crucial para otimizar o desempenho do material.

Este artigo examina o recozimento do científico, processo, projeto, Econômico, ambiental, e perspectivas orientadas para o futuro, garantir uma compreensão holística de seu papel na engenharia de materiais modernos.

2. Fundamentos do recozimento

Definição e propósito

Em sua essência, O recozimento envolve aquecer um material para uma temperatura específica, segurando -o por um período definido, e então resfriá -lo a uma taxa controlada.

Este processo fornece a energia necessária para os átomos dentro da microestrutura do material para migrar e reorganizar.

Consequentemente, luvas e tensões internas são reduzidas, e novo, Grãos sem deformação se formam, que restaura a ductilidade e diminui a dureza.

Os principais objetivos incluem:

- Melhorando a ductilidade: Permitindo que os metais sejam mais facilmente formados ou usinados.

- Aliviar o estresse residual: Prevenção de deformação e rachaduras em produtos finais.

- Refinando a estrutura de grãos: Otimizando a microestrutura para melhorar as propriedades mecânicas.

Princípios termodinâmicos e cinéticos

O recozimento opera com princípios termodinâmicos e cinéticos fundamentais. Quando um metal é aquecido, Seus átomos ganham energia cinética e começam a migrar.

Essa migração reduz a energia livre geral, eliminando deslocamentos e imperfeições.

Por exemplo, em aço, O processo pode transformar a martensita endurecida em uma mistura mais dúctil de ferrite-pearlite.

Os dados indicam que o recozimento adequado pode diminuir a dureza até 30%, assim, melhorando significativamente a usinabilidade.

Além disso, A cinética das transformações de fase durante o recozimento é controlada por temperatura e tempo.

O processo é otimizado equilibrando a taxa de aquecimento, Mergulhe o tempo, e taxa de resfriamento para alcançar a transformação microestrutural desejada sem crescimento indesejado de grãos.

3. Tipos de recozimento

Os processos de recozimento variam amplamente, cada um projetado para alcançar propriedades de material específicas.

Ciclos de aquecimento e resfriamento de adaptação, Os fabricantes podem otimizar o desempenho do metal para diversas aplicações.

Abaixo, detalhamos os principais tipos de recozimento, destacando seus objetivos, processos, e aplicações típicas.

Recozimento total

Propósito: Para restaurar a ductilidade máxima e reduzir a dureza em ligas ferrosas, Aços particularmente hipoetectoides.

Processo:

- Temperatura: Elevado a 850–950 ° C. (por exemplo, 925° C para AISI 1020 aço) para austenitar totalmente o material.

- Tempo de espera: Mantido para 1–4 horas Para garantir a transformação de fase uniforme.

- Resfriamento: Resfriamento lento (20–50 ° C/H.) em um forno ou caixa isolada para promover a formação grossa de grãos.

Aplicativos: - Automotivo: Componentes de aço forjado (por exemplo, peças do chassi) Para formabilidade aprimorada.

- Fabricação: Pré-tratamento para operações de forjamento e usinagem.

Dados: Reduz a dureza do aço por 40–50% (por exemplo, de 250 Hbw para 120 Hbw) e melhora a ductilidade para 25–30% alongamento (ASTM E8/E9).

Recozimento do alívio do estresse

Propósito: Eliminar tensões residuais da usinagem, soldagem, ou trabalho frio.

Processo:

- Temperatura: 500–650ºC (por exemplo, 600° C para ligas de alumínio, 520° C para aço inoxidável).

- Tempo de espera: 1–2 horas à temperatura.

- Resfriamento: Refrigerado a ar ou resfriado a forno à temperatura ambiente.

Aplicativos: - Aeroespacial: Quadros de aeronaves soldados (por exemplo, Boeing 787 juntas da fuselagem) Para evitar distorção.

- Óleo & Gás: Oleodutos e vasos de pressão (por exemplo, API 5L X65 Aço).

Dados: Reduz as tensões residuais por 30–50%, minimizar riscos de distorção (ASME Boiler & Código do vaso de pressão).

Recozimento esferoidizante

Propósito: Converta carbonetos em partículas esféricas para melhorar a maquinabilidade e a tenacidade em aços de alto carbono.

Processo:

- Temperatura: 700–750 ° C. (Abaixo da temperatura crítica mais baixa).

- Tempo de espera: 10–24 horas para esferoidização de carboneto.

- Resfriamento: Resfriamento lento do forno para evitar a reforma de estruturas lamelares.

Aplicativos: - Ferramentas: Aço rápido (por exemplo, M2 Tool Aço) Para brocas e matrizes.

- Automotivo: Aço da mola (por exemplo, SAE 5160) para componentes de suspensão.

Dados: Alcança 90% Eficiência de esferoidização, reduzindo o tempo de usinagem por 20–30% (Manual ASM, Volume 4).

Recozimento isotérmico

Propósito: Minimizar a distorção em geometrias complexas, controlando transformações de fase.

Processo:

- Temperatura: 900–950 ° C. (Acima da temperatura crítica superior) para austenitização.

- Espera intermediária: 700–750 ° C. para 2–4 horas Para ativar a formação de pérolas.

Aplicativos: - Aeroespacial: Blades de turbina (por exemplo, Inconel 718) exigindo estabilidade dimensional.

- Energia: Componentes do reator nuclear (por exemplo, ligas de zircônio).

Dados: Reduz a distorção dimensional por até 80% comparado ao recozimento convencional (Journal of Materials Processing Technology, 2021).

Normalizando

Propósito: Refine a estrutura de grãos para melhorar a resistência e a força em aços de carbono e liga.

Processo:

- Temperatura: 200–300 ° C acima da temperatura crítica superior (por exemplo, 950° C para 4140 aço).

- Resfriamento: Refrigerado ao ar para a temperatura ambiente.

Aplicativos: - Construção: Vigas de aço estrutural (por exemplo, ASTM A36).

- Máquinas: Eixos de engrenagem (por exemplo, SAE 4140) Para força e ductilidade equilibrada.

Dados: Alcança microestrutura de grão fino com uma resistência à tração de 600–800 MPa (ISO 630:2018).

Recozimento de Solução

Propósito: Dissolver elementos de liga em uma matriz austenítica homogênea em aços inoxidáveis e ligas à base de níquel.

Processo:

- Temperatura: 1,050–1.150 ° C. Para austenitização completa.

- Têmpera: Resfriamento rápido em água ou óleo para evitar a decomposição de fases.

Aplicativos: - Médico: Austenítico Austenítico de Implante Aço Anterior (por exemplo, ASTM F138).

- Químico: Trocadores de calor (por exemplo, 316L aço inoxidável).

Dados: Garante 99.9% homogeneidade de fase, crítico para resistência à corrosão (Nascido MR0175/ISO 15156).

Recozimento de recristalização

Propósito: Metals de trabalho frio, formando grãos sem deformação.

Processo:

- Temperatura: 450–650ºC (por exemplo, 550° C para alumínio, 400° C para cobre).

- Tempo de espera: 1–3 horas para permitir a recristalização.

Aplicativos: - Eletrônica: Fios de cobre (por exemplo, enrolamentos de transformadores com 100% Condutividade IACS).

- Embalagem: Latas de alumínio (por exemplo, Aa 3003 liga).

Dados: Restaura a condutividade para 95–100% IACS em cobre (Padrão Internacional de Cobre Recozido).

Recozimento subcrítico

Propósito: Reduza a dureza em aços de baixo carbono sem transformação de fase.

Processo:

- Temperatura: 600–700 ° C. (Abaixo da temperatura crítica inferior).

- Tempo de espera: 1–2 horas para aliviar as tensões residuais.

Aplicativos: - Automotivo: Aço suave com laminação a frio (por exemplo, SAE 1008) Para painéis automotivos.

- Hardware: Aço da mola (por exemplo, SAE 1050) Para distorção mínima.

Dados: Alcança Redução de dureza HBW de 20 a 25% (ASTM A370).

Recozimento do processo

Propósito: Restaurar a ductilidade em metais após etapas de trabalho de frio intermediárias.

Processo:

- Temperatura: 200–400 ° C. (por exemplo, 300° C para latão, 250° C para aço inoxidável).

- Resfriamento: Refrigerado a ar ou resfriado por forno.

Aplicativos: - Eletrônica: Rastreadores de PCB de cobre (por exemplo, 5G Componentes da antena).

- AVAC: Tubulação de cobre (por exemplo, ASTM B280).

Dados: Aprimora a formabilidade por 30–40%, permitindo raios de flexão mais apertados (Associação de Desenvolvimento de Copper).

Recozimento brilhante

Propósito: Impedir a oxidação e descarburização em aplicações de alta pureza.

Processo:

- Atmosfera: Hidrogênio (H₂) ou gás inerte (N₂/on) no ≤10 ppm de oxigênio.

- Temperatura: 800–1.000 ° C. (por exemplo, 900° C para tiras de aço inoxidável).

Aplicativos: - Aeroespacial: Ligas de titânio (por exemplo, Ti-6Al-4V) para lâminas de turbinas.

- Automotivo: Sistemas de escape de aço inoxidável (por exemplo, Inconel 625).

Dados: Alcança 99.9% pureza da superfície, crítico para resistência à corrosão (SAE J1708).

Recozimento flash

Propósito: Modificação rápida de superfície para aprimoramento de propriedades localizadas.

Processo:

- Fonte de calor: Chamas ou lasers de alta intensidade (por exemplo, 1,200° C Temperatura de pico).

- Tempo de espera: Segundos para milissegundos para endurecimento preciso da superfície.

Aplicativos: - Fabricação: Dentes de engrenagem (por exemplo, endurecido em maiúsculas 8620 aço).

Dados: Aumenta a dureza da superfície por 50–70% (por exemplo, de 30 HRC para 50 CDH) (Jornal de Engenharia de Surface).

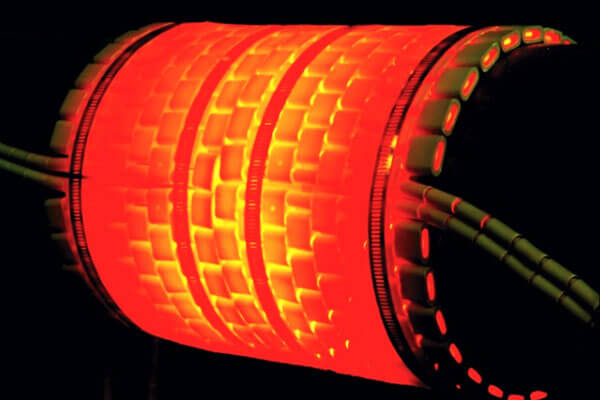

Recozimento contínuo

Propósito: Tratamento de alto volume para metais de folha em automotivo e construção.

Processo:

- Velocidade da linha: 10–50 m/i com atmosfera controlada (por exemplo, redução do gás).

- Zonas: Aquecimento, Mergulhando, resfriamento, e enrolar.

Aplicativos: - Automotivo: Painéis de corpo de aço (por exemplo, 1,000-Ton Press Lines para Tesla Modelo Y).

- Construção: Folhas de cobertura revestidas com zinco (por exemplo, GI 0,5 mm).

Dados: Processos 10–20 milhões de toneladas de aço anualmente, reduzindo as taxas de sucata por 15–20% (World Steel Association).

4. Processo e técnicas de recozimento

O processo de recozimento consiste em três estágios primários: aquecimento, Mergulhando, e resfriamento.

Cada estágio é cuidadosamente controlado para alcançar as propriedades do material desejado, Garantir uniformidade e consistência nas transformações microestruturais.

Existem várias técnicas de recozimento, adaptado a diferentes materiais e aplicações industriais.

Preparação pré-liga

Antes de recozimento, A preparação adequada garante resultados ideais. Isso inclui:

✔ Limpeza de material & Inspeção:

- Remove os contaminantes da superfície (óxidos, graxa, escala) que pode afetar a transferência de calor.

- Conduz a análise microestrutural para determinar defeitos pré-existentes.

✔ Métodos de pré-tratamento:

- Decapagem: Usa soluções ácidas para limpar as superfícies de metal antes do tratamento térmico.

- Polimento Mecânico: Remove camadas de oxidação para melhorar o aquecimento uniforme.

Exemplo:

Na indústria aeroespacial, Os componentes de titânio sofrem pré-limpeza rigorosa para evitar a oxidação durante o recozimento em um forno a vácuo.

Fase de aquecimento

A fase de aquecimento aumenta gradualmente a temperatura do material para a faixa de recozimento alvo. O controle adequado evita choque e distorção térmica.

Fatores -chave:

Seleção de forno:

- Fornos em lote: Usado para recozimento industrial em larga escala de folhas de aço e alumínio.

- Fornos contínuos: Ideal para linhas de produção de alta velocidade.

- Fornos a vácuo: Impedir a oxidação e garantir alta pureza nas indústrias aeroespacial e eletrônica.

Faixas de temperatura de aquecimento típicas:

- Aço:600–900 ° C. Dependendo do tipo de liga.

- Cobre:300–500 ° C. Para amolecimento e alívio do estresse.

- Alumínio:350–450 ° C. para refinar a estrutura de grãos.

Considerações na taxa de aquecimento:

- Aquecimento lento: Reduz os gradientes térmicos e evita a rachadura.

- Aquecimento rápido: Usado em algumas aplicações para melhorar a eficiência, evitando grãos grossos.

Estudo de caso:

Para implantes médicos de aço inoxidável, recozimento de vácuo em 800–950 ° C. minimiza a oxidação enquanto melhora a resistência à corrosão.

Fase de imersão (Segurando à temperatura alvo)

A imersão garante distribuição uniforme de temperatura, permitindo que a estrutura interna do metal se transforme totalmente.

Fatores que afetam o tempo de imersão:

🕒 Espessura do material & Composição:

- Materiais mais espessos requerem tempos de imersão mais longos para penetração uniforme de calor.

🕒 Objetivos de refinamento microestrutural:

- Para recozimento de alívio do estresse, A imersão pode durar 1–2 horas.

- Para recozimento total, Os materiais podem exigir várias horas Para alcançar a recristalização completa.

Exemplo:

Em recozimento de difusão para aços de alto carbono, segurando em 1050–1200 ° C. para 10–20 horas elimina a segregação e aumenta a homogeneidade.

Fase de resfriamento

A fase de resfriamento determina a microestrutura final e as propriedades mecânicas. Diferentes métodos de resfriamento influenciam a dureza, estrutura de grãos, e alívio do estresse.

Técnicas de resfriamento & Seus efeitos:

Resfriamento do forno (Resfriamento lento):

- O material permanece no forno, pois gradualmente esfria.

- Produz microestruturas suaves com ductilidade máxima.

- Usado para recozimento total de aços e ferro fundido.

Resfriamento de ar (Resfriamento moderado):

- Reduz a dureza enquanto mantém força moderada.

- Comum em recozimento do alívio do estresse de estruturas soldadas.

Têmpera (Resfriamento rápido):

- Usado em recozimento isotérmico para transformar a austenita em microestruturas mais suaves.

- Envolve resfriamento em óleo, água, ou ar a taxas controladas.

Resfriamento por atmosfera controlada:

- Gás inerte (argônio, azoto) evita a oxidação e descoloração.

- Essencial em indústrias de alta precisão como semicondutores e aeroespacial.

Comparação de métodos de refrigeração:

| Método de resfriamento | Taxa de refrigeração | Efeito no material | Aplicação comum |

|---|---|---|---|

| Resfriamento do forno | Muito lento | Ductilidade máxima, grãos grossos | Recozimento total de aço |

| Resfriamento de ar | Moderado | Força equilibrada e ductilidade | Recozimento do alívio do estresse |

| Tireização de água/óleo | Rápido | Microestrutura fina, dureza mais alta | Recozimento isotérmico |

| Atmosfera controlada | Variável | Superfície livre de oxidação | Aeroespacial & Eletrônica |

5. Efeitos do recozimento nas propriedades do material

O recozimento influencia significativamente a estrutura interna e o desempenho dos materiais, tornando -o um processo crítico na metalurgia e ciência dos materiais.

Controlando cuidadosamente o aquecimento, Mergulhando, e fases de resfriamento, Aumenta a ductilidade, reduz a dureza, refina a estrutura de grãos, e melhora as propriedades elétricas e térmicas.

Esta seção explora esses efeitos de maneira estruturada e detalhada.

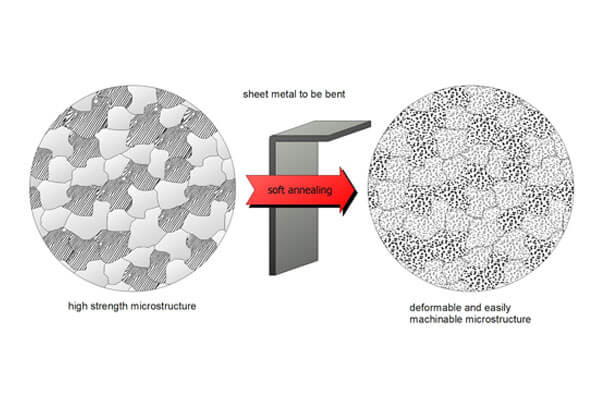

Transformações microestruturais

O recozimento altera a estrutura interna dos materiais através de três mecanismos principais:

- Recristalização: Novo, Grãos sem deformação se formam, substituindo os deformados, que restaura a ductilidade e reduz o endurecimento do trabalho.

- Crescimento de grãos: Os tempos de imersão prolongados permitem que os grãos cresçam, Balanço de força e flexibilidade.

- Transformação de fase: Mudanças na composição de fase ocorrem, como martensita se transformando em ferrita e pérola em aço, Otimizando a força e a ductilidade.

Exemplo:

Aço de trabalho frio pode experimentar até um 30% Redução na dureza Após o recozimento, melhorando significativamente sua formabilidade.

Aprimoramentos de propriedades mecânicas

O recozimento aprimora as propriedades mecânicas dos metais de várias maneiras:

Aumento da ductilidade & Resistência

- Metais se tornam menos quebradiços, reduzindo o risco de fraturas.

- Alguns materiais exibem um 20-30% aumento do alongamento antes da fratura após o recozimento.

Redução de estresse residual

- Alivia as tensões internas causadas por soldagem, fundição, e trabalho frio.

- Reduz a probabilidade de deformação, rachaduras, e falha prematura.

Dureza otimizada

- Suaviza materiais para facilitar a usinagem, flexão, e formando.

- A dureza do aço pode diminuir por 30-40%, Reduzindo o desgaste da ferramenta e os custos de fabricação.

Efeitos na usinabilidade & Formabilidade

O recozimento melhora a usinabilidade suavizando metais, tornando -os mais fáceis de cortar, furar, e forma.

Desgaste reduzido da ferramenta: A dureza mais baixa estende a vida útil da ferramenta e reduz os custos de manutenção.

Formação mais fácil: Metais se tornam mais flexíveis, permitindo desenho mais profundo e formas mais complexas.

Melhor acabamento superficial: Microestruturas mais suaves resultam em melhoria da qualidade da superfície após a usinagem.

Elétrica & Aprimoramentos de propriedades térmicas

O recozimento refina a estrutura da rede de cristal, reduzindo defeitos e melhorando a condutividade.

⚡ Maior condutividade elétrica:

- Elimina obstáculos de limite de grãos, Melhorando o fluxo de elétrons.

- Cobre pode alcançar um 10-15% aumento da condutividade Após o recozimento.

🔥 Condutividade térmica aprimorada:

- Permite melhor dissipação de calor em aplicações como trocadores de calor.

- Essencial para componentes eletrônicos e aeroespaciais de alto desempenho.

Uso da indústria:

Os fabricantes de semicondutores dependem de recozimento de filme fino para aprimorar a condutividade da wafer de silício e minimizar defeitos.

6. Vantagens e desvantagens do recozimento

Vantagens

- Restaura a ductilidade:

RECELELING RELENTES DO FUNCIONENTO, tornando os metais mais fáceis de formar e a máquina. - Alivia tensões residuais:

Eliminando tensões internas, O recozimento reduz o risco de deformação e rachadura. - Melhora a usinabilidade:

O suavizado, A microestrutura uniforme melhora a eficiência do corte e prolonga a vida útil da ferramenta. - Otimiza a condutividade elétrica:

As estruturas cristalinas restauradas podem levar a propriedades elétricas e magnéticas aprimoradas. - Estrutura de grãos personalizáveis:

Adaptar os parâmetros do processo para alcançar tamanhos de grãos e distribuições de fase desejados, influenciando diretamente as propriedades mecânicas.

Desvantagens

- Muito tempo:

Processos de recozimento podem levar várias horas para acabar 24 horas, o que pode retardar os ciclos de produção. - Alto consumo de energia:

A energia necessária para aquecimento e resfriamento controlados pode ser significativa, impactando os custos operacionais. - Sensibilidade do processo:

Alcançar resultados ótimos requer controle preciso sobre a temperatura, tempo, e taxas de resfriamento. - Risco de grande alonimação:

O crescimento excessivo de grãos pode levar a uma redução na força do material se não for gerenciado adequadamente.

7. Aplicações de recozimento

O recozimento é um processo versátil de tratamento térmico com aplicações entre as indústrias, Materiais habilitadores para alcançar a mecânica ideal, térmico, e propriedades elétricas.

Abaixo está uma exploração aprofundada de seus papéis críticos em setores-chave:

Indústria aeroespacial

- Propósito: Melhorar a força, Reduza a fragilidade, e eliminar tensões residuais em ligas leves.

- Materiais:

-

- Ligas de titânio (por exemplo, Ti-6Al-4V): O recozimento melhora a ductilidade e a resistência à fadiga para lâminas de turbinas e aeronaves.

- Superlloys baseados em níquel (por exemplo, Inconel 718): Usado em componentes do motor a jato, O recozimento garante microestrutura uniforme para desempenho de alta temperatura.

Fabricação automotiva

- Propósito: Otimizar a formabilidade, dureza, e resistência à corrosão para componentes produzidos em massa.

- Materiais:

-

- Aços de alta resistência (HSS): O recozimento suaviza HSS para estampar painéis de carros para carros (por exemplo, Aço de força ultra-alta no modelo S de Tesla).

- Aço inoxidável: O recozimento melhora a soldabilidade em sistemas de escape e tanques de combustível.

Eletrônica e Semicondutores

- Propósito: Refinar as propriedades semicondutores e melhorar a condutividade elétrica.

- Materiais:

-

- As bolachas de silício: O recozimento remove os defeitos e aprimora a qualidade cristalina para fabricação de microchips (por exemplo, Memória 3D XPoint da Intel).

- Interconexão de cobre: O recozimento aumenta a condutividade nas placas de circuito impresso (PCB) e fiação.

- Técnicas avançadas:

-

- Rápido recozimento térmico (RTA): Usado na fabricação de semicondutores para minimizar o orçamento térmico.

Construção e Infraestrutura

- Propósito: Melhorar a durabilidade, resistência à corrosão, e trabalhabilidade para projetos em larga escala.

- Materiais:

-

- Tubos de cobre: O recozimento garante flexibilidade e resistência à corrosão em sistemas de encanamento (por exemplo, Tubos de cobre recozidos em edifícios verdes).

- Ligas de alumínio: O alumínio recozido é usado em fachadas de construção e quadros de janelas para maior formabilidade.

- Exemplo: O Burj Khalifa usa revestimento de alumínio recozido para o seu leve, Exterior resistente à corrosão.

Setor Energético

- Propósito: Aprimore o desempenho do material em ambientes extremos.

- Aplicativos:

-

- Reatores Nucleares: Ligas de zircônio recozidas (por exemplo, Zircaloy-4) Para hastes de combustível resistem à fragilização induzida por radiação.

- Painéis Solares: As células de silício recozidas melhoram a eficiência fotovoltaica (por exemplo, Módulos de filme fino do primeiro solar).

- Turbinas Eólicas: Aço recozido e compósitos para lâminas resistem ao estresse e fadiga cíclicos.

Dispositivos Médicos

- Propósito: Alcançar a biocompatibilidade, flexibilidade, e tolerância à esterilização.

- Materiais:

-

- Aço inoxidável: Recozido para instrumentos cirúrgicos (por exemplo, Bistios e fórceps) para equilibrar dureza e flexibilidade.

- Implantes de titânio: O recozimento reduz os defeitos da superfície e melhora a biocompatibilidade em substituições de quadril.

Bens de consumo e jóias

- Propósito: Aumente a maleabilidade para desenhos complexos e acabamento superficial.

- Materiais:

-

- Ouro e prata: O recozimento suaviza metais preciosos para fabricação de jóias (por exemplo, Tiffany & As peças artesanais da Co.).

- Painéis de cobre: O cobre recozido melhora a condutividade térmica e a formabilidade para a distribuição de calor uniforme.

Aplicações emergentes

- Fabricação Aditiva (3Impressão D):

-

- Recozimento metais impressos em 3D (por exemplo, Inconel) eliminar tensões internas e melhorar as propriedades mecânicas.

- Células de combustível de hidrogênio:

-

- Ligas de group de platina recozidas para catalisadores em membranas de células de combustível.

- Eletrônica flexível:

-

- Recozimento de grafeno e polímeros para sensores vestíveis e displays flexíveis.

Padrões e conformidade da indústria

- ASTM International:

-

- ASTM A262 para teste de corrosão de aço inoxidável recozido.

- ASTM F138 para liga de titânio (Ti-6Al-4V) em dispositivos médicos.

- Padrões ISO:

-

- ISO 679 para recozimento de ligas de cobre e cobre.

8. Conclusão

O recozimento é um processo de tratamento térmico transformador que aprimora fundamentalmente as propriedades mecânicas e físicas de metais e ligas.

Através de aquecimento e resfriamento controlados, O recozimento restaura a ductilidade, reduz as tensões internas, e refina a microestrutura, Melhorando assim a maquinabilidade e o desempenho.

Este artigo forneceu um abrangente, Análise multidimensional do recozimento, cobrindo seus princípios científicos, técnicas de processo, Efeitos materiais, aplicações industriais, e tendências futuras.

Em uma época em que a engenharia e a sustentabilidade da precisão são fundamentais, Avanços na tecnologia de recozimento,

como controle de processo digital, Métodos de aquecimento alternativos, e práticas ecológicas-estão definidas para otimizar ainda mais o desempenho do material e reduzir o impacto ambiental.

À medida que as indústrias continuam a inovar e evoluir, Dominar o processo de recozimento permanece crítico para garantir a qualidade do produto, eficiência operacional, e competitividade de longo prazo no mercado global.