Kuoren valmistus on ruostumattoman teräksen tarkkuusvalun ydinvaihe (investointi), määrittää suoraan mittatarkkuuden, pinnan laatu, ja lopullisen komponentin rakenteellinen eheys.

Toisin kuin perinteinen hiekkavalu, ruostumattomasta teräksestä valmistetut tarkkuusvalut vaativat erittäin tiukat toleranssit, vakaa muotin geometria korkeissa lämpötiloissa, ja tasainen kuoren lujuus metallin kaatamisen ja jähmettymisen aikana.

Kaikkien vaikuttavien tekijöiden joukossa, kuten seoksen kutistuminen, jähmettymiskäyttäytyminen, ja lämpömuodonmuutos - keraaminen kuorijärjestelmä on ratkaisevassa roolissa.

Tämä artikkeli tarjoaa kattavan ja teknisesti perustellun analyysin siitä, kuinka ruostumattoman teräksen tarkkuusvalujen kuoret valmistetaan, keskittyen erityisesti kolmeen hallitsevaan teollisuusväylään: vesilasien kuoret, piidioksidisooli kuoret, ja hybridi kuorijärjestelmät.

1. Keraamisen kuoren rooli tarkkuusvalussa

Sisä- ruostumaton teräs tarkkuusvalu, se keraaminen kuori toimii sekä a hometta ja a rakenteellinen tukijärjestelmä, lopullisen valukappaleen mittatarkkuuden määrittäminen, pinnan laatu, ja rakenteellinen eheys.

Sen roolia voidaan analysoida useista teknisistä näkökulmista:

Dimensiaalinen toisto

Kuoren täytyy toistaa geometrian tarkasti vahakuviosta, mukaan lukien hienoja yksityiskohtia, kuten fileitä, reikiä, langat, ja ohuet seinät.

Kaikki kuoren kutistuminen tai muodonmuutos johtaa suoraan mittavirheisiin lopullisessa valussa.

Lämmönvakaus

Ruostumaton teräs valuu korkeissa lämpötiloissa (≈1550-1650°C). Kuori on säilytettävä mekaaninen lujuus ja jäykkyys lämmityksen ja metallitäytön aikana. Riittämätön lämpövastus voi johtaa vääntyminen, halkeilu, tai romahtaa muotista.

Ohjattu lämmönsiirto

Kuori toimii a lämpöeste, säätelee metallin jäähtymisnopeutta.

Oikea lämmönsiirto varmistaa tasainen jähmettyminen, vähentää sisäisiä rasituksia, ja minimoi viat, kuten huokoisuuden tai kuumarepeytymisen.

Kaasunläpäisevyys

Kaatamisen aikana, loukkuun jääneet kaasut on poistuttava kuoren läpi kaasun huokoisuuden estämiseksi.

Hyvin suunnitellut kuoret tasapainottavat tiheyden ja läpäisevyyden mahdollistaen kaasun poistumisen muotin lujuudesta tinkimättä.

Virheiden lieventäminen

Keraaminen kuori estää yleisiä valuvirheitä:

- Vähentää muodostumista hiekkasulkeumat

- Minimoiminen hapettuminen metallin ja muotin rajapinnassa

- rajoittava pinnan karheus ja kutistumisen epäsäännöllisyydet

2. Kolme tärkeintä kuoren valmistusprosessia ruostumattoman teräksen tarkkuusvaluihin

Käytetyn sideaineen tyypin mukaan, ruostumattoman teräksen tarkkuusvalujen vaipan valmistusprosessit luokitellaan kolmeen luokkaan, jokaisella on omat tekniset ominaisuudet, laadukas suorituskyky, ja kustannusetuja.

2.1 Vesilasikuoren valmistusprosessi

Se vesilasiprosessi on ruostumattoman teräksen tarkkuusvalussa laajimmin käytetty kuorenvalmistustekniikka, ominaista alhaiset kustannukset ja yksinkertainen käyttö.

Perusperiaatteet:

Natriumsilikaatti (vesilasi) toimii sideaineena, sekoitettuna tulenkestävään hiekkaan (piidioksidihiekka, zirkonia hiekka) pinnoitteen muodostamiseksi.

Ammoniumkloridi (NH4Cl) tai ammoniumsulfaattia käytetään kovettimena; kovetin reagoi vesilasin kanssa muodostaen piihappogeeliä, joka jähmettyy ja sitoo tulenkestävän hiekan muodostaen kuoren.

Prosessin ominaisuudet:

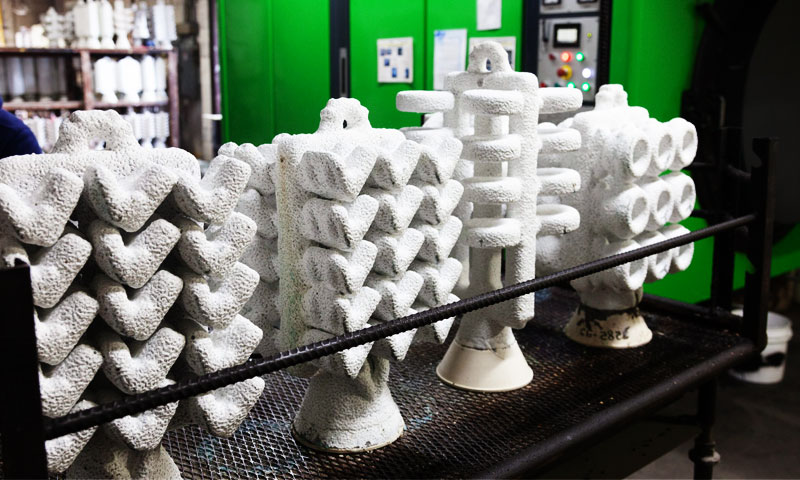

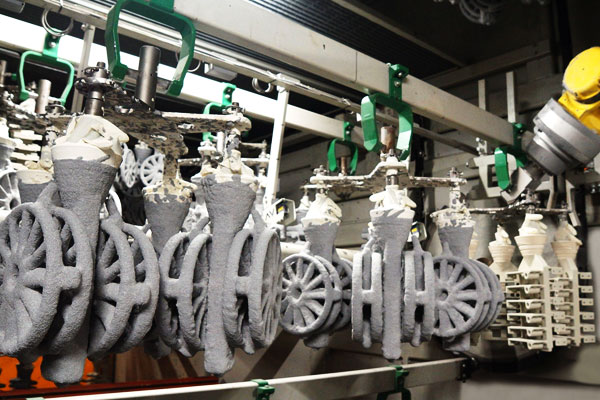

Kuori muodostetaan 3–5 kerroksella pinnoittamalla ja hiomalla, joiden kokonaispaksuus on 5-8 mm.

Kunkin kerroksen pinnoittamisen jälkeen, kuori upotetaan kovettimeen 1-2 minuutiksi, sitten ilmakuivataan 2–4 tuntia huoneenlämmössä.

Suorituskyky & Laadun edut ja haitat

Edut: Alhaiset raaka-ainekustannukset (vesilasi on 1/3 piidioksidin hinta); yksinkertainen prosessi, ei tarvita erityisiä kuivauslaitteita;

korkea tuotantotehokkuus, soveltuu keskitarkkojen valukappaleiden massatuotantoon.

Rajoitukset: Verrattuna piidioksidisoolikuoriin, vesilasikuoret säilyttävät natriumsilikaattijäännöksen, mikä johtaa alhaisempaan lujuuteen korkeissa lämpötiloissa (≤15 MPa 1000 ℃ vs. piidioksidisooli ≥ 25 MPa) ja huono muodonmuutoskestävyys.

Valmistetuilla valukappaleilla on karkeat pinnat (Ra 12,5-25 μm), yleisiä vikoja, kuten hiekkasulkeumat ja kutistumishuokoisuus; mittatarkkuus on suhteellisen alhainen (toleranssi ±0,15–0,3 mm).

Sovellettavat skenaariot:

Yleiset ruostumattomasta teräksestä valmistetut tarkkuusvalut, joilla on alhaiset pinnankäsittely- ja tarkkuusvaatimukset, kuten tavallisia koneenosia, laitteistotarvikkeet, ja matalapaineiset putkiston komponentit.

Useimmat pienet ja keskisuuret valimot asettavat tämän prosessin etusijalle kustannusten hallinnassa.

2.2 Silica Sol -kuoren valmistusprosessi

Se piidioksidisooliprosessi on huippuluokan kuorenvalmistustekniikka, joka on räätälöity korkealaatuisiin ruostumattomasta teräksestä valmistettuihin tarkkuusvaluihin, joka on tunnettu erinomaisesta mittatarkkuudestaan ja pinnanlaadustaan.

Perusperiaatteet:

Kolloidinen piidioksidi (piidioksidisooli, hiukkaskoko 10-20 nm) toimii sideaineena, tulenkestävällä hiekalla (erittäin puhdasta zirkonihiekkaa, sulatettua piidioksidihiekkaa) aggregaattina.

Toisin kuin vesilasi, silikasooli ei vaadi kemiallisia kovettimia; se kovettuu kuivumisen ja tiivistymisen kautta vakiolämpötila- ja kosteusympäristössä.

Prosessin ominaisuudet:

Kuori vaatii 5–7 kerrosta pinnoitusta ja hiontaa, kokonaispaksuus 7-10 mm. Jokainen kerros on kuivattava vakiolämpötilassa (20–25℃) ja jatkuva kosteus (40–60 %) kammioon 8-12 tuntia.

Kuivausprosessi on kriittinen: hidas, tasainen kuivaus varmistaa, että kuori muodostuu tiiviiksi, yhtenäinen rakenne ilman halkeamia.

Suorituskyky & Laadun edut ja haitat

Edut: Piidioksidisoolikuorella on korkea puhtausaste (ei jäämiä emäksisiä aineita) ja erinomainen suorituskyky korkeissa lämpötiloissa:

korkean lämpötilan lujuus ≥ 25 MPa 1000 ℃, hyvä lämpöiskun kestävyys, ja minimaalinen lineaarinen muutos (≤0,15 %) lämmityksen ja jäähdytyksen aikana.

Valukappaleilla on korkea mittatarkkuus (toleranssi ±0,05–0,1 mm) ja sileät pinnat (Ra 3,2–6,3 μm),

lähes ilman hiekkasulkuvirheitä; sisäinen rakenne on tiheä, täyttää huippuluokan sovellusten vaatimukset.

Rajoitukset: Korkeat kustannukset - piidioksidisoolisideaine on 3 kertaa kalliimpaa kuin vesilasi; tasaisen lämpötilan ja kosteuden kuivauskammio lisää laiteinvestointeja;

pitkä kuivumisaika (kokonaiskuivumisaika 48-72 tuntia) vähentää tuotannon tehokkuutta, nostaa kokonaistuotantokustannuksia.

Sovellettavat skenaariot:

Huippuluokan ruostumattomasta teräksestä valmistetut tarkkuusvalut, joilla on tiukat tarkkuusvaatimukset, pintapinta, ja sisäinen laatu,

kuten ilmailu-avaruuskomponentit, lääketieteelliset välineet, autojen moottorien osat, ja laivojen tarkkuusventtiilit.

Se on suositeltavin prosessi valmistajille, jotka tavoittelevat korkeita tuotelaatuja.

2.3 Silica Sol -komposiittikuoren valmistusprosessi

Piidioksidisoolikomposiittiprosessi yhdistää vesilasi- ja piidioksidisooliprosessien edut, löytää tasapaino laadun ja kustannusten välillä,

ja siitä on tullut yleisin valinta keskitason ja huippuluokan ruostumattoman teräksen tarkkuusvalujen erätuotannossa.

Perusperiaatteet:

Se käyttää "hybridisideaine" -mallia: sisempi 2-3 kerrosta (koskettaa vahakuviota) Käytä silikasoolia sideaineena pinnan sileyden ja mittatarkkuuden varmistamiseksi;

uloimmissa 2–3 kerroksessa käytetään vesilasia sideaineena kuoren lujuuden lisäämiseksi ja kustannusten alentamiseksi.

Sisäkerrokset kuivataan tasaisessa lämpötilassa ja kosteudessa, kun taas ulkokerroksissa käytetään kemiallisia kovettimia nopeaan kovettumiseen.

Prosessin ominaisuudet:

Yhdistää korkealaatuisen piidioksidisooliprosessin sisäkerroksen ja edullisen vesilasiprosessin ulkokerroksen;

vaipan kokonaispaksuus 6-9 mm, kokonaistuotantosykli 24–36 tuntia – nopeampi kuin puhdas piidioksidisooliprosessi ja tarkempi kuin puhdas vesilasiprosessi.

Suorituskyky & Laadun edut ja haitat

Edut: Laadunkestävyys on parempi kuin vesilasiprosessi, mutta hieman huonompi kuin puhdas piidioksidisooliprosessi; valukappaleiden pintakäsittely Ra 6,3–12,5 μm ja mittatarkkuus ±0,1–0,2 mm, täyttää useimpien keski- ja huippuluokan mekaanisten tuotteiden vaatimukset.

Tuotantokustannukset ovat 40–50 % alhaisemmat kuin puhtaan piidioksidisooliprosessin, tehokkaampi kuin vesilasiprosessi korkealaatuisiin valukappaleisiin.

Rajoitukset: Prosessin ohjaus on monimutkaisempaa kuin yhden prosessin kuoren valmistus; piidioksidisol-sisäkerroksen ja vesilasin ulkokerroksen välinen rajapinta vaatii tiukkaa parametrien yhteensovittamista delaminoitumisen välttämiseksi;

se ei voi saavuttaa puhtaan piidioksidisooliprosessin tarkkuustasoa.

Sovellettavat skenaariot:

Keskitason ja korkealuokkaisten ruostumattomasta teräksestä valmistettujen mekaanisten tuotteiden erätuotanto, kuten hydraulikomponentit, tarkkuusvaihteet, pumpun juoksupyörät, ja rakennuskoneiden osat.

Se on optimaalinen valinta valmistajille, jotka tavoittelevat sekä laatua että kustannustehokkuutta.

3. Korkealaatuisten ruostumattomasta teräksestä valmistettujen valukuorten kriittiset ohjauspisteet

Riippumatta käytetystä kuoren valmistusprosessista, useita keskeisiä valvontapisteitä on noudatettava tiukasti kuoren laadun ja valun suorituskyvyn varmistamiseksi:

- Sideaineen pitoisuuden valvonta: Vesilasille, moduuli 2,8–3,2 ja tiheys 1,26–1,30 g/cm³ ovat optimaalisia;

silikasoolille, kiintoainepitoisuus 30–32 % ja pH 9–10 varmistavat pinnoitteen stabiilisuuden ja tarttumislujuuden. - Tulenkestävä hiekkasovitus: Sisäkerroksissa käytetään hienojakoista hiekkaa (100-200 verkkoa) sileyden vuoksi; ulkokerroksissa käytetään karkearakeista hiekkaa (40-80 verkkoa) voimaa varten.

Erittäin puhdasta zirkonihiekkaa suositellaan ruostumattomasta teräksestä valmistettuihin valuihin, jotta vältetään kemiallinen reaktio sulan teräksen kanssa. - Kuivuminen & Kovettumisparametrit: Vesilasien kuorille, Kovetteen pitoisuus 20–25 % varmistaa tasaisen kovettumisen;

piidioksidisoolikuorille, vakio lämpötila 22±2℃ ja kosteus 50±5% estävät halkeilua ja delaminaatiota. - Shell Layer Design: Kerrosten lukumäärä ja paksuus määräytyvät valukoon mukaan: pienet valukappaleet (≤50 mm) tarvitsee 3-4 kerrosta,

keskikokoiset valukappaleet (50-200 mm) 5– 6 kerrosta, suuret valukappaleet (>200 mm) 7– 8 kerrosta kestämään sulan teräksen iskun. - Vahanpoisto & Paahtamisen valvonta: Kuoren valmistuksen jälkeen, vahanpoisto 100–120 ℃:ssa poistaa vahakuviot kokonaan;

paahtaminen 900–1050 ℃ 2–4 tuntia poistaa jäännösorgaanisen aineksen, parantaa kuoren lujuutta, ja vähentää kaasuvirheitä valukappaleissa.

4. Shell-järjestelmien vertaileva arviointi

| Ominaisuus / Omaisuus | Vesilasi (Natriumsilikaatti) | Silica Sol | Hybridi (Vesilasi + Silica Sol) |

| Sideaine / Kovetusmenetelmä | Kovetus ammoniumkloridilla tai CO₂:lla | Kolloidinen piidioksidi + happokatalyytti, kuivattu kontrolloidussa lämpötilassa/kosteudessa | Molempien menetelmien yhdistelmä |

| Mitat tarkkuus | Keskipitkä | Korkea | Keskikorkea |

| Pintapinta | Keskitasoa matalaan | Korkea | Keskikorkea |

| Lämpö & Mekaaninen lujuus | Kohtuullinen | Korkea | Keskitaso-korkea |

| Maksaa | Matala | Korkea | Keskipitkä |

| Tyypilliset sovellukset | Yleiset koneet, matalan tarkkuuden valut | Korkean tarkkuuden komponentit, ilmailu-, venttiilit, pumput | Massoituja mekaanisia komponentteja parannetulla laadulla |

Keskeiset edut |

Alhaiset kustannukset, yksinkertainen prosessi | Erinomainen mittojen hallinta, ylivoimainen pintapinta, alhainen vikaprosentti | Parempi vakaus kuin vesilasi, halvempi kuin puhdas silikasooli |

| Tärkeimmät rajoitukset | Alempi lujuus korkeassa lämpötilassa, altis muodonmuutokselle, karheampi pinta, lisää vikoja | Korkeammat kustannukset, pidempi käsittelyaika, vaatii tiukkaa ympäristövalvontaa | Pinnan viimeistely ja tarkkuus eivät ole yhtä korkeat kuin puhdas piidioksidi, prosessin ohjausta tarvitaan edelleen |

5. Johtopäätös

Kuoren valmistus on ratkaiseva teknologia ruostumattoman teräksen tarkkuusvalussa, vaikuttaa suoraan tarkkuuteen, pinnan eheys, ja vian muodostuminen.

Vaikka vesilasi, piidioksidisooli, ja komposiittikuorijärjestelmillä on kummallakin luontaisia etuja ja rajoituksia, mikään yksittäinen prosessi ei ole yleisesti optimaalinen.

Nykyaikainen tarkkuusvalu suosii yhä enemmän prosessin optimointi ja hybridi kuoristrategiat, tasapainottaa suorituskykyä ja kustannuksia varmistaen samalla vakaan laadun.

Oikean kuorijärjestelmän valinnan ja tiukan prosessivalvonnan avulla, valmistajat voivat jatkuvasti tuottaa korkealaatuisia ruostumattomasta teräksestä valmistettuja tarkkuusvaluja, jotka täyttävät vaativat teollisuusstandardit.