1. Introducción

Die Casting combina una producción de alta velocidad con una precisión de pieza excepcional.

Al forzar el metal fundido en el acero mecanizado por precisión muere bajo presiones de hasta 200 MPa,

Este proceso produce rutinariamente componentes complejos con paredes delgadas. (hacia abajo 0.5 milímetros), tolerancias estrictas (± 0.1 milímetros), y acabados suaves (Real academia de bellas artes 0.8 µm).

Ya que evolucionó desde métodos de gravedad de baja presión en el siglo XIX hasta las máquinas de alta presión de hoy en día capaces de ciclarse en debajo 10 artículos de segunda clase,

El casting de die ha habilitado el peso ligero, Soluciones rentables en varias industrias.

En tono rimbombante, Sustituir el aluminio o el magnesio para acero puede reducir el peso parcial en un 30-50%, contribuyendo directamente al ahorro de combustible en aplicaciones automotrices y aeroespaciales.

Este artículo ofrece un examen en profundidad del casting de die., sus principios fundamentales, tipos de procesos, materiales, Consideraciones de diseño, y aplicaciones, para equipar a los ingenieros con el conocimiento necesario para aprovechar todo su potencial.

2. ¿Qué es el casting??

La fundición a died es un proceso de fundición de metal de alta precisión en el que el metal fundido se inyecta bajo alta presión en un molde de acero reutilizable, conocido como un dado.

Estos troqueles están maquinados a medida para geometrías exactas, habilitando la producción de complejo, Piezas detalladas con tolerancias estrechas, Excelente estabilidad dimensional, y acabados superficiales lisos.

Combina de casting de die metalurgia de metal fundido con herramientas de precisión para formar piezas en un ciclo rápido.

El flujo básico comprende:

Cerrar a la muerte

Capacidades hidráulicas o mecánicas Presione dos mitades muertas ("Cope" y "arrastrar") junto con fuerzas que van desde 50 KN para pequeñas máquinas de zinc hasta 5,000 KN para prensas de aluminio grandes.

La sujeción adecuada evita la separación de flash y troquel bajo presiones de inyección de 100–200 MPa.

Fusión de metal

La aleación se derrite en un horno a una temperatura controlada, típicamente 680–720 ° C para aluminio A380 y A383, o 380 ° C para zinc zamak.

Consistencia de la temperatura dentro de ± 5 ° C asegura la fluidez y minimiza la porosidad.

Inyección

Un émbolo o un pistón conduce el derretimiento a través de una manga de disparos en la cavidad de la matriz a través de puertas y corredores. Las velocidades de disparo superan 2 m/s para llenar geometrías complejas antes de que comience la solidificación.

Las máquinas de aluminio usan un sistema de cámara fría (Metal encendido en una manga de disparo separada), mientras que el zinc y el magnesio a menudo emplean mecanismos de cámara caliente (Cámara de inyección inmersa en fusión).

Solidificación

En segundos, El metal se enfría contra las superficies refrigeradas de la matriz (enfriado por canales de circulación de agua), Lograr la solidificación completa.

Cycle times vary by alloy and part size—10–30 seconds for small zinc parts, arriba a 60 segundos para grandes carcasas de aluminio.

Expulsión y recorte

Después de que se abre el dado, Los pasadores de eyectores empujan el lanzamiento.

El flash y el exceso de material se eliminan mediante prensas de acabado o sierras robóticas, Producir un componente de forma cercana a la red lista para cualquier operación secundaria requerida.

Dies, construido a partir de aceros de herramientas endurecidas como H13, define cada característica de la parte, Desde paredes delgadas hasta jefes integrados.

Mecanizado de precisión y tratamientos superficiales (nitruración, Recubrimientos de PVD) extender la vida de la die, que puede variar desde 100,000 disparos para aluminio 1 Millones de disparos para zinc.

Controlando estrechamente cada paso: fuerza de fijación, temperatura de fusión, perfil de inyección, Temperatura del dado: la fundición de DIE ofrece excepcionalmente consistente, piezas de alta calidad a escala.

3. Tipos de procesos de fundición a matrices

Las máquinas de casting de die emplean dos métodos principales:cámaras y cámaras frías—Este optimizado para diferentes aleaciones y geometrías de piezas.

Comprender sus distinciones ayuda a los ingenieros a seleccionar el proceso adecuado para la rentabilidad, calidad parcial, y tiempo de ciclo.

Casting de la cámara caliente

Casting de died de la cámara caliente, También conocido como Casting Die, es un proceso único de fundición de matriz que se utiliza principalmente para metales puntuales bajos, como el zinc., estaño, y aleaciones de plomo.

en este proceso, El horno de fusión está integrado con la máquina de fundición de troqueles, creando un ciclo de producción continuo y eficiente.

El componente clave de la máquina de fundición de la cámara de cámara caliente es el mecanismo de inyección en forma de cuello de cisne, que está sumergido en el baño de metal fundido.

Cuando se activa la máquina, Un pistón dentro del cuello de cisne dibuja el metal fundido en el cilindro de inyección.

Entonces, Se aplica una presión alta para forzar el metal fundido a través del cuello de cisne y en la cavidad del troquel.

Una vez que se llena la cavidad, El metal se solidifica, y el dado se abre para expulsar la parte terminada. Este proceso se repite rápidamente, Permitir una producción de alto volumen.

Características clave:

- Aleaciones: El zinc y el magnesio son ideales, Gracias a sus bajos puntos de fusión (≈ 380 ° C para zinc, ≈ 650 ° C para magnesio).

- Tiempo de ciclo: Excepcionalmente rápido, a menudo 8–15 segundos, porque el metal permanece en contacto con la fuente de calor.

- Peso de disparo: Generalmente limitado a piezas pequeñas (< 100 gramo) Para garantizar un relleno rápido y una recuperación rápida.

Ventajas:

- Muy alta productividad para pequeñas, partes intrincadas (p.ej., terminales de batería, engranajes pequeños).

- Bajos costos operativos debido a pasos de transferencia mínimos.

Limitaciones:

- No es adecuado para aleaciones de aluminio o alta temperatura (Corrosión y erosión de los componentes de la bomba).

- El peso y la presión del disparo están limitados por el diseño de enlace mecánico.

Casting de la cámara fría

La fundición a la cámara de cámara fría es un proceso de fundición de troqueles más versátil que es adecuado para una amplia gama de metales, incluyendo aleaciones de puntos más altos como aluminio como aluminio, magnesio, y algunas aleaciones de cobre.

en este proceso, El horno de fusión está separado de la máquina de fundición a muerte.

El metal fundido se corta por primera vez desde el horno a una manga de disparo separada, que es la cámara fría.

Un pistón luego fuerza el metal desde la manga de disparos en la cavidad de la matriz a alta presión.

A diferencia de la fundición de died de la cámara caliente, donde el mecanismo de inyección está sumergido en el metal fundido,

La manga de disparos en la fundición de la matriz de cámara fría solo se llena de metal fundido inmediatamente antes de la inyección, Reducir el riesgo de oxidación y contaminación del metal.

Después de que el metal se solidifica en la cavidad del troquel, El troquel se abre, y la pieza es expulsada.

Características clave:

- Aleaciones: Adecuado para aluminio, cobre, y aleaciones de latón con puntos de fusión arriba 650 °C. Los grados comunes incluyen Aluminio A380, A383, y Aleación de cobre C86300.

- Tiempo de ciclo: Más largo que la cámara caliente, típicamente de 20 a 60 segundos, debido al escalón y requirió el rango frío entre los disparos.

- Peso de disparo: Puede acomodar grandes fundiciones hasta 10 kg o más, tales como carcasas de transmisión automotriz.

Ventajas:

- Maneja una gama más amplia de aleaciones, especialmente aluminio y cobre.

- Permite pesos de disparo más pesados y presiones de inyección más altas para intrincados, secciones más gruesas.

Limitaciones:

- Aumento del tiempo del ciclo y el uso de energía por disparo debido a la transferencia de metales y la recuperación de la temperatura.

- Mantenimiento de la manga de disparo más complejo debido a la adhesión y oxidación del metal.

4. Materiales utilizados en la fundición a la matriz

Elegir la aleación correcta es primordial en la fundición de die, ya que influye directamente en el rendimiento de la pieza, vida de herramientas, y costo de producción.

Los materiales de fasting de muerte más comunes incluyen aluminio, zinc, magnesio, y cobre aleaciones.

| Familia de aleación | Grados comunes de fasting de fasting | Características clave | Aplicaciones típicas |

| Aluminio | A380, A383, A413, ADC12 | • Densidad ~ 2.70 g/cm³ • conductividad térmica ~ 120 W/m · k • contracción 1.2–1.5 %• buena resistencia a la corrosión | Carcasa de transmisión, bloques de motor, carcasas de calor |

| Zinc | Za -27, Cargas 3 (ZL101), Cargas 5 | • Densidad ~ 6.6–7.1 g/cm³ • Punto de fusión ~ 380 ° C • Excelente fluidez (↓ 0.3 mm paredes)• Acabado superficial superior | Conectores de precisión, engranajes pequeños, herrajes decorativos |

Magnesio |

AM60B, AZ91D, We43 | • Densidad ~ 1.8 gramos/cm³ (más liviano)• Conductividad térmica ~ 75 W/m · k • contracción 1.0–1.2 %• buena amortiguación | Carcasas para electrónica, moldura automotriz, y componentes de UAV |

| Aleaciones de cobre | C86200, C86300, C95500 | • Densidad ~ 8.5 g/cm³ • Conductividad térmica 200–400 w/m · k • desgaste alto & resistencia a la corrosión | Componentes de calor, casquillos, y accesorios marinos |

5. Equipo de fundición

Casting exitoso con bisagras sobre la sinergia entre maquinaria robusta y herramientas de precisión.

Los principales equipos incluyen el máquina de fastería, el morir (moho) asamblea,

el Sistema de inyección y manga de disparos, y el sistemas de soporte auxiliar que mantienen condiciones óptimas del proceso.

Máquina de fastería

- Unidad de sujeción: Proporciona la fuerza para mantener las dos mitades muertas (hacer frente y arrastrar) cerrado contra la presión de inyección.

Las fuerzas de sujeción van desde 50 Kn para un pequeño zinc presione a 5,000 Kn Para máquinas de aluminio grandes. - Unidad de inyección: Contiene la manga y el émbolo (camara fria) o cuello de cisne y pistón alternativo (cámara caliente).

Las unidades de inyección modernas logran velocidades de disparo de 2–5 m/s, habilitando la cavidad completa llenar 20–100 ms Para secciones de paredes delgadas. - Sistema de control: Los controles basados en CNC regulan la velocidad de inyección y los perfiles de presión, temperatura de muerte, y tiempo de ciclo.

La retroalimentación del circuito cerrado garantiza la repetibilidad dentro de ± 2% de parámetros objetivo.

Morir (Moho) Asamblea

- Material: Aceros para herramientas de alto grado como H13 (trabajo caliente) o P20 (pre -endurecido) resistir temperaturas de aleación de 400–700 ° C y decenas de miles de ciclos térmicos.

- Insertos de núcleo y cavidad: Mecanizado a tolerancias de ± 0.02 milímetros, con canales de enfriamiento conformes o rectos para mantener las temperaturas de la matriz entre 200–350 ° C.

- Recubrimientos & Tratamiento superficial: nitruración, Pvd, o el chapado cromado duro extiende la vida útil de la die en un 20-50% y reduce la soldadura de aluminio o zinc.

Manga de tiro & Sistema de inyección

- Manga de cámara fría: La manga de disparo extraíble en máquinas de cámara fría debe resistir el choque térmico y la adhesión del metal. Los diámetros de orificio típicos van desde 30–200 mm para acomodar pesos de disparo de 50 g a 10 kg.

- Cuello de cisne de cámara caliente: Integrado en el horno, El cuello de cisne requiere aleaciones resistentes a la corrosión o revestimientos de cerámica para manejar zinc fundido o magnesio a 380–650 ° C.

- Émbolo & Sellos: El grafito o los sellos de cerámica resistentes al desgaste mantienen la presión mientras se mueven hasta 300 ciclos por minuto En el casting de zinc de alta velocidad.

Sistemas de soporte auxiliar

- Fusión & Horno de hornos: Para la cámaras frías, Los hornos crisoles o rotativos mantienen la masa fundida en ± 5 ° C de la temperatura objetivo.

Las máquinas de cámaras calientes usan hornos de olla con skimmers empotrados y sondas de temperatura. - Enfriadores & Control de temperatura: Los enfriadores de agua o aceite regulan la temperatura del troquel. Tasas de flujo de 20–60 l/min por circuito de enfriamiento retirar 5–15 kW de calor por die la mitad.

- Explosión de disparos & Estaciones de recorte: Prensas de recorte automatizadas (100–500 kn fuerza) y los gabinetes de tiro de disparo limpian el flash y los corredores, Preparación de moldes para inspección y acabado.

- Vacío & Sistemas asistidos por presión: Vestibles de vacío en el troquel Retire el aire atrapado y los gases, reduciendo la porosidad hasta 80%.

Los sistemas de asistencia de gas o contrapresión mejoran aún más la calidad del relleno en geometrías desafiantes.

6. Consideraciones de diseño para el casting de matriz

El diseño de piezas para la fundición de troqueles requiere un equilibrio entre la fabricación, actuación, y costo.

Grosor de la pared y uniformidad

- Rango óptimo: La mayoría de las piezas de fundición matan los espesores de la pared entre 1.0 mm a 4.0 milímetros, dependiendo de la aleación.

- Uniformidad: Evite los cambios abruptos en el grosor de la pared para evitar puntos calientes, porosidad, y distorsión durante la solidificación.

- Estrecha (Borrador): Agregar un ángulo de borrador de 1 ° –3 ° por lado para facilitar la fácil expulsión del dado.

Parte de geometría y complejidad

- Formas complejas: La fundición de die admite intrincadas geometrías, Pero se deben evitar esquinas internas afiladas para reducir las concentraciones de tensión.

- Filetes y radios: Incorporar filetes (mínimo 0.5 radio mm) en las uniones internas para mejorar el flujo de metal y la vida útil.

- Subvenciones: Minimizar los subscortes; si es necesario, usar Diapositivas o levantadores, que aumentan la complejidad y el costo de las herramientas.

Bating y corredores

- Diseño de la puerta: El tamaño y la ubicación adecuados de la puerta ayudan a dirigir el flujo de metal para evitar la turbulencia y el atrapamiento del aire.

- Sistema corredor: Los corredores equilibrados promueven incluso el llenado de la cavidad. Puertas de ventilador o pestañas puede usarse para secciones delgadas.

- Pozos de desbordamiento & Respiraderos: Utilizado para recolectar impurezas y aire. Los respiraderos de vacío pueden reducir la porosidad y mejorar la densidad.

Tolerancias y acabado superficial

- Tolerancias dimensionales: Las tolerancias lineales típicas van desde ± 0.05 mm a ± 0.25 mm, dependiendo del tamaño y la precisión de las herramientas.

- Calidad de la superficie: La rugosidad de la superficie como el fundamento es generalmente RA 1.6-6.3 µm. Los acabados más suaves pueden requerir pulido o revestimiento.

- Compensación de contracción: El diseño debe tener en cuenta las tasas de contracción específicas de la aleación (p.ej., Al ~ 1.2%, Zn ~ 0.7%).

7. Operaciones de post -fasting

Las operaciones posteriores a la fundición en la fundición a la matriz son esenciales para mejorar la precisión dimensional, acabado superficial, propiedades mecánicas, y funcionalidad general de la parte final.

Recorte y eliminación de flash

- Formación flash: Durante el lanzamiento, exceso de material (destello) puede formarse a lo largo de las líneas de separación, agujeros de alfiler de eyector, o respiraderos debido al flujo de metal de alta presión.

- Métodos:

-

- Recorte mecánico Uso de prensas hidráulicas o golpes mecánicos para precisión y velocidad.

- Manual Depurring para piezas de volumen pequeño o complejos.

- Recorte robótico o CNC para automatizado, acabado de borde consistente.

Tratamiento térmico

- Objetivo: Algunas aleaciones de fundición a muerte se benefician del procesamiento térmico para mejorar la fuerza, ductilidad, o estabilidad dimensional.

- Tratamientos comunes:

-

- Endurecimiento de envejecimiento/precipitación (especialmente para aleaciones de aluminio como A356).

- Recocido para aliviar el estrés residual y mejorar la maquinabilidad.

- Tratamiento de solución seguido de envejecimiento (T6 temperamento) Para objetivos de rendimiento mecánico específicos.

Nota: Las opciones de tratamiento térmico son limitadas para muchas aleaciones fundidas debido a su porosidad o la presencia de fases de baja fusión.

Acabado de superficies

- Granallado / Grano:

-

- Elimina la oxidación, Restantes flash, y prepara la superficie para recubrimientos.

- Pulido:

-

- Pulido mecánico para piezas cosméticas como el electrodomésticos o las carcasas electrónicas de consumo.

- Enchapado y Recubrimiento:

-

- galvanoplastia (p.ej., cromo o níquel) para resistencia a la corrosión y estética.

- Recubrimiento en polvo / Cuadro para el color, resistencia a los rayos ultravioleta, y protección de desgaste.

- Anodizado (Principalmente para aluminio) Para mejorar la corrosión y la resistencia a la abrasión.

- Pasivación:

-

- Mejora la resistencia a la corrosión al eliminar el hierro libre de la superficie.

Mecanizado y acabado de precisión

- Por qué necesitado: Es posible que el casting de la matriz no cumpla con los requisitos de tolerancia o suavidad para algunas dimensiones críticas.

- Operaciones:

-

- Molienda, perforación, tocando: Para características de precisión como hilos, caras de apareamiento, o superficies de sellado.

- Mecanizado CNC: Asegura la repetibilidad y el contorno complejo.

- Prestación: El diseño debe incorporar material adicional (generalmente 0.2–0.5 mm) para mecanizado.

8. Calidad, Defectos, e inspección

Defectos comunes

- Porosidad: Gas atrapado durante la inyección o solidificación crea vacíos, debilitando la parte.

- Cierre frío: Las juntas incompletas se producen cuando el metal fundido no se fusiona completamente.

- Chorro: Las corrientes de metal de alta velocidad causan turbulencia y defectos de la superficie.

- Soldar: El metal fundido se adhiere al dado, dificultando la expulsión.

- Contracción: La contracción de metal durante el enfriamiento conduce a marcas de sumidero o vacíos internos.

Estrategias de mitigación

- Porosidad: Mejore el diseño de ventilación o use la fundición de troqueles asistido por vacío para eliminar el aire de la cavidad.

- Cierre frío: Ajustar la temperatura del metal, velocidad de inyección, o sistema de activación.

- Soldar: Use los lubricantes adecuados y mantenga la superficie del troquel.

Métodos de inspección

- Inspección de rayos X: Detecta defectos internos como la porosidad mediante la imagen del interior de la parte.

- Inspección de penetrantes de tinte: Identifica defectos de apertura de superficie como grietas.

- Controles de dimensión: Coordinar máquinas de medición (CMM) Asegúrese de que las piezas cumplan con los requisitos dimensionales.

Metodologías de control de calidad

- Control estadístico de procesos (proceso estadístico): Monitorea los parámetros del proceso para detectar tendencias y variaciones que podrían conducir a defectos.

- Six Sigma: Su objetivo es reducir la variabilidad del proceso, dirigido a una tasa de defectos de 3.4 defectos por millón de oportunidades.

9. Aplicaciones del casting de matriz

Die Casting juega un papel crucial en la fabricación moderna, proporcionando complejo, Componentes de metal de alto volumen con tolerancias ajustadas, Excelentes acabados superficiales, y proporciones superiores de resistencia a peso.

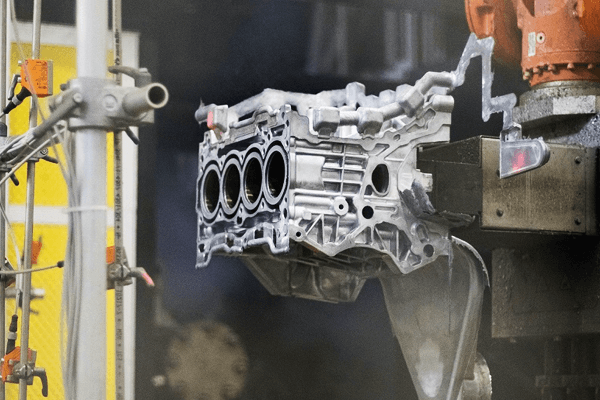

Industria automotriz

Die Casting es una piedra angular de la fabricación automotriz, donde livianos y durabilidad son esenciales. Las aplicaciones comunes incluyen:

- Carcasa de transmisión

- Bloques de motor y cabezales de cilindro

- Componentes de dirección y suspensión

- Recintos y conectores electrónicos

- EV Cubras de batería y componentes del motor (para vehículos eléctricos)

Electrónica de Consumo

Miniaturización, estética, y la gestión térmica hace que la fundición sea un proceso ideal para componentes electrónicos. Aplicaciones típicas:

- Tripas de teléfonos inteligentes y portátiles (Magnesio o aleaciones de zinc)

- Disipadores de calor y recintos de protección de EMI

- Alojamiento de cámaras, marcos internos, y puertos

Aeroespacial y Defensa

Se utiliza la fundición de matriz para piezas secundarias estructurales y de alto rendimiento no críticas en el aeroespacial, Ayudando a reducir el peso sin sacrificar la durabilidad.

- Gabinetes de aviónica

- Soporte de instrumentos

- Componentes del sistema de combustible

- Carcasas y monturas de radar

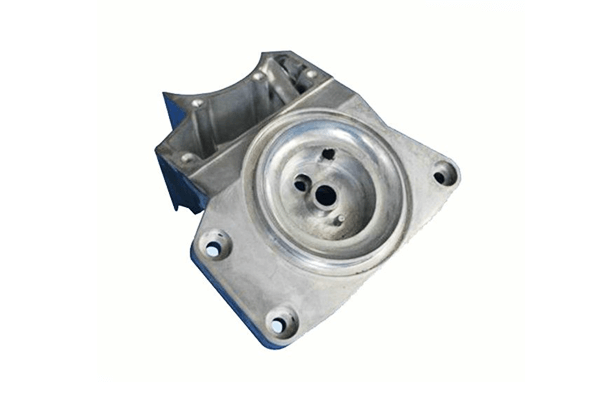

Equipos industriales

En maquinaria pesada y sistemas industriales, Los componentes de fundición a muerte admiten estructural, hidráulico, y aplicaciones térmicas:

- Carcasa de bombas y cuerpos de válvula

- Alojamiento

- Cubiertas y cajas de cambios del motor

- Recintos de instrumentación

Telecomunicaciones y electricidad

Die Casting respalda la producción de confiable, Componentes de infraestructura eléctrica y comunicación de alto volumen:

- Conectores de cable y cajas de unión

- Carcasas de RF y antena

- Recintos de disipación de calor para suministros de alimentación

Dispositivos médicos

Die Casting contribuye al peso ligero, Componentes médicos compactos con alta limpieza y precisión:

- Manijas de instrumentos y piezas de herramientas quirúrgicas

- Tripas de equipos de imágenes

- Gabinetes de dispositivos portátiles

La fundición a died de magnesio se está expandiendo en aplicaciones médicas debido a su biocompatibilidad y baja densidad.

Sistemas de energía renovable y EV

Las tecnologías verdes emergentes dependen cada vez más en piezas de metal de alto volumen, y la fundición de matriz proporciona escalabilidad y eficiencia de material:

- Carcasa de inversores

- Paquetes de baterías y marcos estructurales

- Carcasas de control de turbinas eólicas

Electrodomésticos y hardware

Durable, estético, y las piezas producidas en masa hacen que la fundición sea ideal para el hardware del consumidor:

- Manijas de las puertas y cerraduras

- Soportes de microondas, Componentes del refrigerador

- Accesorios de iluminación y carcasas de ventiladores

10. Ventajas y limitaciones del casting de matriz

Die Casting ofrece una poderosa solución de fabricación para producir complejo, Componentes de metal de alta precisión a escala.

Ventajas del casting de matriz

Alta precisión y precisión dimensionales

El casting de la matriz puede lograr tolerancias estrechas (tan bajo como ± 0.05 mm), Reducción de la necesidad de mecanizado extenso. Esto lo hace ideal para piezas con geometrías complejas y superficies de apareamiento..

Excelente acabado superficial

Las piezas generalmente emergen con un acabado superficial liso de 1 a 2.5 μm de AR, a menudo adecuado para uso directo o postprocesamiento mínimo.

Acabados decorativos como chapado cromado, cuadro, o el revestimiento en polvo también se puede aplicar fácilmente.

Altas tasas de producción

Los tiempos del ciclo son rápidos, a menudo entre 30 segundos y 2 Minutos por disparo: hacer un lanzamiento de troqueles ideal para la producción en masa.

Un conjunto de troqueles puede producir decenas de miles a millones de piezas antes de necesitar reemplazo.

Eficiencia de materiales

Residuos de material mínimo debido a la producción cercana a la red. Las aleaciones recicladas se pueden reutilizar con el control adecuado, Mejora de la sostenibilidad.

Paredes delgadas, Componentes livianos

La fundición de matriz permite secciones de pared más delgadas (tan bajo como 1 mm para zinc y 2 mm para aluminio),

convirtiéndolo en un método preferido para industrias sensibles a peso como Automotive, aeroespacial, y electrónica de consumo.

Integración de múltiples funciones

Características de diseño múltiples: huéspedes, costillas, jefe, o bisagras: puede ser arrojado a un solo componente, Reducción de los requisitos y costos de ensamblaje.

Limitaciones del casting de matriz

Altos costos de herramientas iniciales y equipos

Estampación (muere) y las máquinas de fundición son caras, hacer que el proceso sea económicamente viable solo para altos volúmenes de producción. Los costos típicos de troqueles van desde $10,000 en exceso $100,000.

Limitado a metales no ferrosos

La fundición de la matriz se usa principalmente para aluminio, magnesio, zinc, y aleaciones de cobre. Los metales ferrosos como el acero y el hierro tienen puntos de fusión demasiado altos para los troqueles convencionales de fundición de troqueles.

Entrada de porosidad y gas

Debido a la inyección de alta presión, La porosidad interna es común. Esto puede limitar la integridad estructural de la pieza y hacer que el tratamiento térmico o la soldadura sea problemático.

Restricciones de tamaño y grosor

Mientras que las piezas pequeñas a medianas son ideales, Las piezas fundidas muy grandes son difíciles debido a las limitaciones de sujeción de máquinas y la gestión térmica.

También, Las secciones muy gruesas pueden conducir a defectos como contracción o puntos calientes..

Selección de aleación limitada

No todas las aleaciones son adecuadas para el lanzamiento. Las aleaciones deben tener una buena capacidad de fundición y bajos puntos de fusión, restringir la flexibilidad del material.

Es posible que se requiera un postprocesamiento

A pesar de la alta calidad de la superficie, mecanizado, guarnición, o a menudo se necesita terminar, especialmente para características críticas o tolerancias ajustadas.

11. Comparación del lanzamiento de troqueles con otros procesos de casting

Die Casting es uno de los varios procesos de fundición de metales utilizados en la fabricación moderna.

Mientras se sobresale en áreas específicas como la precisión dimensional, acabado superficial, y producción de alto volumen,

Puede que no siempre sea la mejor opción dependiendo de la aplicación., presupuesto, y requisitos de material.

Esta sección compara el lanzamiento de troqueles con tres alternativas principales: fundición en arena, fundición a la cera perdida, y fundición de moho permanente.

| Criterios | fundición a presión | Fundición en arena | Fundición a la cera perdida | Fundición en molde permanente |

Volumen de producción |

Alto | Bajo a medio | Bajo a medio | Medio |

| Costo de herramientas | Alto (Metal muere, máquinas complejas) | Bajo (patrones reutilizables, moldes de arena) | Moderado (cera muere, conchas de cerámica) | Moderado (moldes de metal reutilizables) |

| Rango de material | Aleaciones no ferrosas (Alabama, zinc, magnesio) | Muy amplio (Incluye hierro fundido, acero, aleaciones) | Muy amplio (Incluye acero, níquel, titanio, cobalto) | Mayormente no ferroso (Alabama, magnesio, Cu) |

| Precisión dimensional | Muy alto (±0,05 milímetros) | Bajo a medio (± 0.5–2 mm) | Muy alto (± 0.1 mm) | Medio (± 0.25–0.5 mm) |

Acabado superficial |

Excelente (1-2.5 μm de RA) | Pobre a justo (6-12 μm de RA) | Excelente (1-1.5 μm de RA) | Bien (2-6 μm de) |

| Espesor de la pared | Delgado (tan bajo como 1–2 mm) | Grueso (>4 milímetros) | Medio (típicamente >2.5 milímetros) | Medio |

| Complejidad de la pieza | Alto (Características internas limitadas, No hay socios socios) | Muy alto (flexible con núcleos) | Extremadamente alto (finos detalles, geometrías complejas) | Medio (Geometrías más simples preferidas) |

| Tiempo de ciclo | Muy rápido (segundos por parte) | Lento (Minutos a horas) | Lento (fabricación de conchas + Se requiere agotamiento) | Moderado |

| Propiedades mecánicas | Bien (Debido al enfriamiento rápido, Pero con preocupaciones de porosidad) | Variable (depende del material y el enfriamiento) | Excelente (denso, de grano fino) | Bien (grano más fino que la fundición de arena) |

Postprocesamiento |

Generalmente mínimo (Debido a la forma cercana a la red) | Significativo (guarnición, mecanizado, limpieza) | Mínimo a moderado (Para acabado de tolerancia ajustada) | Mínimo a moderado |

| Ejemplos de aplicaciones | Automotor, electrónica, hardware | Grandes piezas de fundición industrial, prototipos | Aeroespacial, implantes medicos, joyas | Partes estructurales, ruedas, carcasa de equipo |

| Limitaciones típicas | Alto coste de herramientas, limitado a aleaciones de baja fusión, porosidad | Baja precisión, superficie gruesa, intensivo | Lento, costoso por alto volumen, tamaño limitado | Menor complejidad, ciclo más lento que el lanzamiento de troquel |

Resumen:

- fundición a presión es ideal para alto volumen, alta precisión, y excelente acabado superficial requisitos en aleaciones no ferrosas.

- Fundición en arena es rentable para grande, poca calidad, o ferroso componentes con tolerancias menos estrictas.

- Fundición a la cera perdida ofrece el Los detalles más altos y la versatilidad del material, especialmente para piezas complejas en campos aeroespaciales o médicos.

- Fundición en molde permanente huele a balance Entre la fundición y el casting de arena, apto para Carreras medianas con buen acabado.

12. Conclusión

Die Casting se encuentra como un piedra angular de la fabricación moderna, habilitando la producción en masa de peso ligero, Componentes de alta precisión en el automóvil, electrónica, aeroespacial, y más allá.

Al comprender los fundamentos del proceso, propiedades de los materiales, diseño de matriz, y controles de calidad,

Los ingenieros pueden aprovechar la fundición de la matriz para lograr un rendimiento óptimo, rentabilidad, y sostenibilidad en sus productos.

Como industria 4.0, herramientas aditivas, y nuevas aleaciones avanzan, El papel de Die Casting solo crecerá, Aplicaciones de próxima generación en la movilidad eléctrica, energía renovable, y tecnologías médicas.

Personalizado que los servicios de casting por esto

ESTE ofrece alta calidad costumbre Servicios de casting de die personalizado para cumplir con sus especificaciones exactas.

Con años de experiencia y equipo avanzado, Nos especializamos en producir componentes de metal de precisión utilizando aluminio, zinc, y magnesio aleaciones.

Lo que ofrecemos:

- OEM & Soluciones de casting de troquel

- Soporte Producción pequeña a alta volumen

- Diseño de moho personalizado e soporte de ingeniería

- Tolerancias dimensionales ajustadas y excelentes acabados superficiales

- Operaciones secundarias que incluyen Mecanizado CNC, tratamiento superficial, y asamblea

Preguntas frecuentes

¿Cuáles son las tolerancias típicas que se pueden lograr con el casting de matriz??

Die Casting ofrece tolerancias estrechas, típicamente:

- ± 0.10 mm para dimensiones debajo 25 milímetros

- ± 0.20 mm Para características más grandes

Las tolerancias dependen de la geometría de la parte, aleación, y precisión de herramientas.

Es fundición de troqueles adecuado para la creación de prototipos o la producción de bajo volumen?

La fundición tradicional de la matriz está optimizada para volúmenes medianos a altos debido a los costos de herramientas. Sin embargo, ESTE ofertas Casting de dado de bajo volumen y Soluciones de herramientas rápidas para prototipos y carreras piloto.

¿Cuánto tiempo duran los moldes de fundición??

La vida de la die depende del material y la complejidad de la parte:

- Moldes de aluminio: 50,000–100,000 ciclos

- Moldes de zinc: Arriba a 1,000,000 ciclos debido a un punto de fusión más bajo

El mantenimiento regular extiende significativamente la vida útil del moho.

¿Puedo obtener piezas de fundición de dado personalizado con Deze??

Sí. ESTE se especializa en casting de dieds personalizado, Ofrecer servicios completos desde soporte de diseño y fabricación de herramientas hasta producción y acabado. Aceptamos dibujos, 3Modelos D, o incluso las solicitudes de ingeniería inversa.