1. Introducción

En el mundo de la fabricación., acabado superficial Desempeña un papel crucial en la mejora tanto de la estética como de la funcionalidad de los productos..

Un tratamiento superficial bien ejecutado puede elevar la calidad del producto, durabilidad, y atractivo del mercado.

Entre varias técnicas, El chorreado con perlas se destaca como un método eficaz para la limpieza., texturizar, y preparación de piezas para procesos de acabado posteriores.

Este blog explorará el proceso de granallado., sus beneficios, aplicaciones comunes, y consejos para elegir el método adecuado que se adapte a sus necesidades.

2. ¿Qué es la voladura de perlas??

Definición

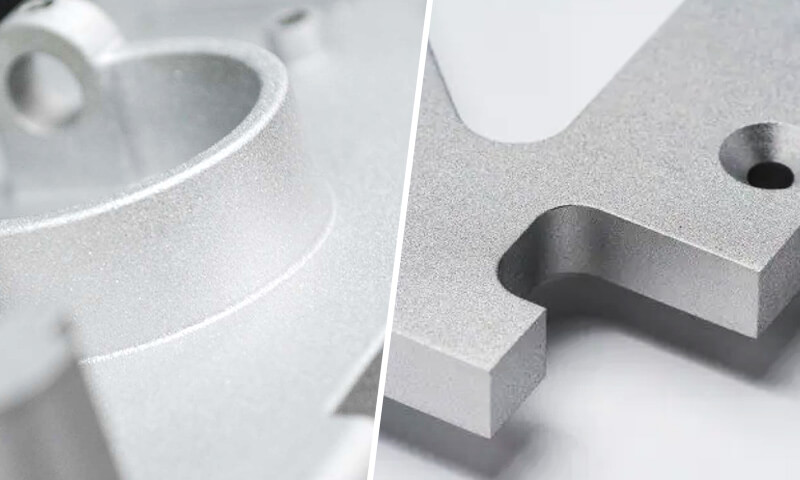

El granallado con perlas es una técnica de acabado de superficies que utiliza medios abrasivos finos, generalmente perlas de vidrio o cerámica, para modificar las superficies de los materiales..

Aprovechando el aire comprimido, Estas cuentas son impulsadas a altas velocidades hacia la superficie de la pieza., Eliminación efectiva de contaminantes., suavizar áreas ásperas,

o crear un acabado texturizado sin dañar el material subyacente.

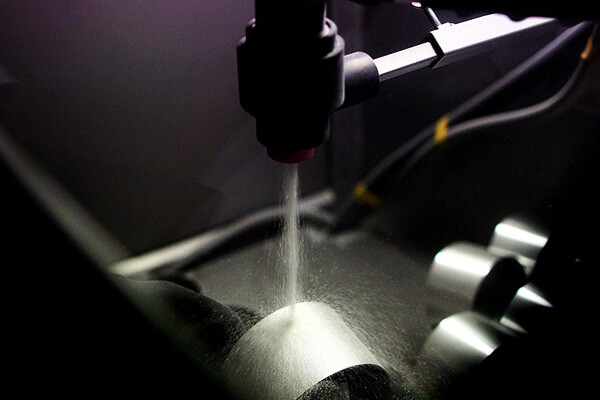

Cómo funciona

En el proceso de granallado, Una máquina utiliza aire comprimido para dirigir pequeñas gotas sobre la superficie de una pieza..

Las cuentas impactan el material., Limpiar y alisar eficazmente la superficie eliminando contaminantes como la suciedad., óxido, aceite, y revestimientos viejos.

El granallado también se puede utilizar para crear una textura uniforme., ya sea mate o satinado, dependiendo del medio y de los parámetros de granallado.

Características clave

- No agresivo: En comparación con métodos más agresivos como el chorro de arena., El granallado con perlas es más suave con los materiales., lo que lo hace ideal para piezas que requieren un manejo delicado.

- Estética mejorada: El granallado proporciona un acabado superficial visualmente agradable, A menudo se utiliza en industrias donde la apariencia del producto es importante.,

como en electrónica de consumo o piezas de automóviles. - Versatilidad: Es adecuado para una amplia gama de materiales., incluyendo metales, plástica, vaso, y ceramica, lo que la convierte en una opción versátil en muchas industrias.

- Mejora de la superficie: Mejora la apariencia proporcionando un acabado mate o satinado uniforme., Mejorar la adherencia de revestimientos y pinturas..

3. Cuándo elegir el acabado Bead Blast?

La granallado a menudo se elige cuando el objetivo es:

- Mejorar la apariencia de la superficie: crear un uniforme, mate, o acabado satinado que mejora el atractivo estético de las piezas.

- Eliminar contaminantes u óxido.: Limpiar eficientemente las superficies, quitando la suciedad, corrosión, y revestimientos antiguos sin dañar el material base.

- Preparar piezas para procesos posteriores.: Es ideal para preparar piezas para pintar o recubrir., ya que ayuda a mejorar la adherencia de los acabados.

- Mejorar las propiedades mecánicas.: La granallado puede aumentar la resistencia a la fatiga de las piezas, lo que lo convierte en una opción popular para industrias de alto rendimiento como la aeroespacial y la automotriz..

4. Herramientas utilizadas para un acabado con granallado

Lograr un acabado granallado de alta calidad requiere las herramientas y el equipo adecuados. Cada herramienta juega un papel fundamental para garantizar que el proceso sea eficiente., seguro, y produce los resultados deseados.

A continuación se ofrece un análisis en profundidad de las herramientas esenciales utilizadas en la granallado con perlas.:

Gabinete de Blaster de Perlas

Características:

- Sellado sin costuras: Previene fugas de medios y mantiene un ambiente de trabajo limpio.

- Ver protección de ventana: Generalmente están hechos de materiales duraderos como policarbonato para resistir impactos repetidos de medios abrasivos..

- Sistema de extracción de polvo: Los sistemas integrados o externos ayudan a mantener la calidad del aire capturando polvo y escombros., garantizar la seguridad del operador, y mejorar la visibilidad.

Beneficios:

- Mejora la seguridad al contener los medios de granallado dentro del gabinete..

- Reduce el tiempo y el esfuerzo de limpieza..

- Proporciona un mejor control sobre el proceso de voladura..

Pistola de granallado

Tipos:

- Pistolas de sifón: Utilice presión atmosférica para extraer el medio desde una tolva hacia la corriente de aire.. Generalmente son menos costosos pero pueden ser más lentos..

- Pistolas a presión: Utilice tanques presurizados para entregar el medio directamente a la corriente de aire., ofreciendo un rendimiento más consistente y una mayor eficiencia.

Características:

- Configuraciones de presión ajustables: Permita a los operadores ajustar la intensidad del granallado según el material y el acabado deseado..

- Diseño ergonómico: Mejora la comodidad durante el uso prolongado., reduciendo la fatiga del operador.

- Accesorios de conexión rápida: Facilitar una fácil instalación y mantenimiento..

Beneficios:

- Garantiza un control preciso sobre el flujo de perlas., dando lugar a acabados uniformes.

- Aumenta la productividad con una voladura más rápida y eficiente.

Fuente de aire comprimido

Requisitos:

- Compresor de aire: Debe tener capacidad suficiente (CFM) y presión (PSI) para alimentar el arma explosiva de manera efectiva. Una configuración típica puede requerir 5-10 CFM en 80-120 PSI.

- Secador de aire y filtros: Esencial para eliminar la humedad y los contaminantes del suministro de aire., prevenir la formación de óxido, y garantizar un rendimiento óptimo de la voladura.

Beneficios:

- Proporciona la fuerza necesaria para impulsar cuentas a altas velocidades., lograr un tratamiento superficial eficaz.

- Mantiene la integridad de los medios de granallado y la superficie terminada..

Tolvas de medios y contenedores de almacenamiento

Tipos:

- Tolvas: Adjunto a pistolas de sifón, Estos contenedores contienen los medios de granallado y los introducen en la corriente de aire..

- Contenedores de almacenamiento: Grandes contenedores o tambores diseñados para almacenar grandes cantidades de medios de forma segura y eficiente.

Características:

- Construcción robusta: Resistente al desgaste de medios abrasivos.

- Tapas selladas: Evite la contaminación y la pérdida de medios durante el almacenamiento..

Beneficios:

- Garantiza un suministro constante de medios durante las operaciones..

- Mantiene las áreas de trabajo organizadas y reduce el tiempo de inactividad para recargar.

Equipo de protección personal (EPI)

Componentes:

- Guantes de granallado: Fabricado con materiales duraderos como cuero o tejidos sintéticos., proteger manteniendo la destreza.

- respiradores: Diseñado para filtrar partículas y polvo nocivos., garantizar la seguridad respiratoria.

- Gafas de seguridad o protectores faciales: Proteja los ojos y la cara de los escombros voladores..

- Ropa protectora: Incluyendo delantales, overoles, y botas para proteger el cuerpo del impacto y la abrasión.

Beneficios:

- Proteja a los operadores contra los peligros potenciales asociados con las explosiones de perlas.

- Promueve un ambiente de trabajo más seguro, reduciendo el riesgo de lesiones.

Sistemas de recuperación de medios

Tipos:

- Colección Manual: Implica barrer o aspirar los medios gastados para su reutilización o eliminación..

- Sistemas automatizados: Utilizar ciclones, separadores, o dispositivos de recolección magnéticos para recuperar y reciclar medios de manera eficiente.

Beneficios:

- Reduce el desperdicio y minimiza los costos asociados con la compra de nuevos medios..

- Apoya las prácticas sostenibles mediante la reutilización de medios cuando sea posible..

Accesorios de sujeción

Tipos:

- Abrazaderas: Asegure las piezas firmemente en su lugar durante la voladura.

- Plantillas personalizadas: Diseñado para sujetar de forma segura componentes delicados o con formas irregulares.

Características:

- Diseños ajustables: Admite diversos tamaños y formas de piezas.

- Superficies que no dañan: Evite daños a superficies sensibles durante la sujeción.

Beneficios:

- Garantiza estabilidad y precisión durante el proceso de voladura..

- Protege las piezas del movimiento o desplazamiento., lo que podría afectar la calidad del acabado.

Herramientas de inspección

Tipos:

- Microscopios y lupas: Para una inspección detallada de texturas y acabados de superficies..

- Medidores de rugosidad superficial: Mida la rugosidad de la superficie granallada para asegurarse de que cumpla con las especificaciones..

Beneficios:

- Verifica que el proceso de granallado haya logrado el resultado deseado.

- Ayuda a identificar cualquier área que pueda requerir tratamiento adicional..

5. Tipos de medios de granallado

cuentas de vidrio

Las cuentas de vidrio ofrecen una suavidad, Acabado mate ideal para aplicaciones cosméticas y materiales delicados..

A menudo se utilizan en industrias como la joyería y la electrónica., donde un toque suave es esencial. Las perlas de vidrio pueden reducir la rugosidad de la superficie hasta 80%, asegurando un acabado impecable.

Cuentas de acero

Las cuentas de acero proporcionan una mayor resistencia al impacto, haciéndolos perfectos para limpiar o preparar duros, Piezas pesadas como componentes de automoción o maquinaria industrial..

Estas cuentas pueden realizar tareas más agresivas., aumentando la dureza de la superficie hasta 20%.

Óxido de aluminio

Más agresivo que las perlas de vidrio., El óxido de aluminio destaca por eliminar revestimientos más gruesos y óxido..

Se utiliza habitualmente en proyectos de restauración y trabajos de mantenimiento., reducir el óxido hasta 95% y preparación de superficies para recubrir.

Cuentas de plastico

Las perlas de plástico ofrecen una solución de limpieza suave pero eficaz para materiales más blandos., Preservar la integridad de la superficie..

Ideal para plásticos y compuestos., Las cuentas de plástico pueden limpiar superficies manteniendo una textura suave., reduciendo la rugosidad de la superficie hasta 60%.

Cuentas de cerámica

Las perlas de cerámica proporcionan una durabilidad superior y se utilizan para materiales más duros o aplicaciones exigentes..

Pueden soportar el uso repetido y mantener su eficacia en el tiempo., ofreciendo una solución duradera para trabajos difíciles.

6. Pros y contras del acabado Bead Blast

Granallado, o acabado de cuentas, es un proceso de tratamiento de superficies donde pequeñas, Las perlas esféricas se impulsan a alta velocidad sobre una superficie para limpiar., desbarbar, polaco, o prepararlo para un tratamiento posterior.

Estas son las ventajas y desventajas asociadas con los acabados granallados.:

Ventajas:

Acabado superficial uniforme:

- Consistencia: El granallado proporciona un resultado uniforme., acabado mate en toda la superficie, que es estéticamente agradable y consistente en apariencia.

Limpieza no destructiva:

- Eliminación mínima de material: A diferencia de los métodos más abrasivos, El chorro de perlas elimina muy poco material.,

haciéndolo ideal para piezas o superficies delicadas donde es importante preservar las dimensiones originales..

Preparación de la superficie:

- Adhesión: El granallado crea una textura microrugosa que realza la pintura., revestimiento, o adhesión adhesiva, mejorar la longevidad y la eficacia de los tratamientos posteriores.

Efecto de granallado:

- Alivio del estrés: La explosión de perlas puede inducir tensiones de compresión en la superficie, Lo que puede ayudar a mejorar la vida útil de la fatiga y reducir el agrietamiento por tensión..

Versatilidad:

- Amplia gama de aplicaciones: Adecuado para diversos materiales como metales., plástica, vaso, y ceramica, haciéndolo versátil para diferentes industrias.

Atractivo estético:

- Textura Visual: Proporciona una única, Acabado no reflectante que puede resultar estéticamente agradable para piezas decorativas o funcionales..

Impacto ambiental:

- Menos polvo: Genera menos polvo en comparación con otros métodos de granallado abrasivo., mejorando la visibilidad durante el proceso y reduciendo la limpieza.

Reutilizabilidad:

- Reutilización de medios: Muchos medios de granallado, especialmente cuentas de vidrio y cerámica, se puede reutilizar varias veces, reduciendo el desperdicio y el costo.

Riesgo reducido de incrustación:

- No incrustado: Es menos probable que las perlas esféricas se incrusten en la superficie en comparación con los medios angulares., Reducir el riesgo de contaminación o imperfecciones de la superficie..

Contras:

Costo:

- Inversión inicial: El equipo y los medios para el granallado pueden ser más costosos que otros métodos de acabado., particularmente para operaciones de alto volumen.

Textura superficial limitada:

- Aspereza: Mientras que el granallado puede crear una superficie microrugosa, Es posible que no proporcione la profundidad de textura o rugosidad necesaria para algunas aplicaciones que requieren una preparación de superficie agresiva..

Desglose de medios:

- Desgaste: Con el tiempo, Los medios de granallado pueden descomponerse, especialmente bajo alta presión o cuando se usa en superficies más duras, necesitando reemplazo.

Tiempo de proceso:

- Proceso más lento: El granallado puede ser más lento que otros métodos para limpieza intensa o preparación de superficies debido a su naturaleza menos agresiva..

Limitado para la eliminación de óxido:

- No es ideal para óxido intenso: Aunque es eficaz para óxido u oxidación ligeros., El chorro de perlas puede no ser suficiente para eliminar óxido intenso o revestimientos gruesos..

Contaminación de superficies:

- Residuo de medios: Existe el riesgo de dejar pequeñas partículas o residuos del medio., que podría requerir limpieza o inspección adicional.

Preocupaciones ambientales:

- Eliminación de medios: Aunque muchos tipos de medios son reutilizables cuando es necesario eliminarlos, Es necesario un manejo adecuado para evitar la contaminación ambiental..

No apto para todos los materiales.:

- Materiales blandos: El granallado puede ser demasiado abrasivo para materiales muy blandos., potencialmente causando daños o remoción excesiva de material.

Ruido y polvo:

- Ambiente de trabajo: A pesar de generar menos polvo que otros métodos, El granallado con perlas todavía requiere sistemas de recolección de polvo.,

y el proceso puede ser ruidoso, necesitar protección auditiva.

7. Aplicaciones de la granallado

El granallado es un proceso de tratamiento de superficies versátil con numerosas aplicaciones en diversas industrias..

Estas son algunas de las aplicaciones clave en las que se utiliza habitualmente el granallado con perlas.:

Industria automotriz:

- Acabado estético: Proporcionar un acabado mate o satinado uniforme en piezas de automóviles para una apariencia de alta calidad..

- Eliminación de óxido y escamas: Limpieza de óxido y sarro de los componentes del motor., piezas del chasis, y otras superficies metálicas.

- Texturizado de superficies: Crear una textura en superficies para mejorar el agarre o ocultar imperfecciones menores..

Electrónica:

- Limpieza de componentes: Limpieza de piezas electrónicas para eliminar la oxidación., residuos de fundente, u otros contaminantes antes del montaje o prueba..

- Preparación de la superficie: Preparar superficies para soldar o unir para asegurar una buena adhesión..

Manufactura General:

- Desbarbado y redondeado de bordes: Alisado de bordes afilados y eliminación de rebabas de piezas mecanizadas o estampadas..

- Acabado de superficies: Crear un acabado uniforme en componentes metálicos con fines tanto funcionales como estéticos..

- Limpieza de moldes: Limpieza de moldes y troqueles para eliminar residuos., óxido, o escala, asegurando una producción de alta calidad.

Industria del petróleo y el gas:

- Eliminación de óxido: Limpieza de tuberías, valvulas, y otros equipos para eliminar el óxido y las incrustaciones., prepararlos para inspección o repintado.

- Preparación de la superficie: Preparar superficies para soldar o recubrir para garantizar una adhesión y longevidad adecuadas..

Industria Marina:

- Limpieza de hélices y casco: Eliminar el crecimiento marino, óxido, y pintura de hélices y cascos de barcos.

- Equipo de cubierta: Limpieza y preparación de equipos de cubierta para repintado o mantenimiento..

Fabricación de herramientas y troqueles:

- Troqueles de pulido: Matrices de pulido para reducir la fricción y el desgaste., mejorar la calidad de las piezas producidas.

- Limpieza: Eliminación de residuos o acumulaciones de matrices para garantizar una calidad de producción constante.

Equipos de procesamiento de alimentos:

- Sanitización: Limpieza y desinfección de equipos de procesamiento de alimentos para eliminar residuos de alimentos y garantizar el cumplimiento de las normas de higiene..

- Preparación de la superficie: Preparación de superficies para recubrimientos o revestimientos de calidad alimentaria..

Mantenimiento Industrial:

- Revisión de equipos: Maquinaria de limpieza, herramientas, y equipos industriales durante el mantenimiento o revisión para eliminar la suciedad., grasa, y óxido.

- Seguridad: Mejora de la seguridad proporcionando un acabado antideslizante en las pasarelas, escaleras, o plataformas.

8. Elegir el método de granallado adecuado

Tipo de material

Diferentes materiales requieren diferentes técnicas y medios de granallado. Por ejemplo, Los materiales más blandos pueden beneficiarse de las cuentas de plástico., mientras que los metales pueden necesitar cuentas de acero o cerámica.

Seleccionar el medio adecuado puede mejorar la eficiencia hasta 40%.

Tipo de acabado deseado

Determine si necesita un suave, mate, o textura de superficie rugosa y elija su método de granallado en consecuencia.

Cada tipo de cordón ofrece propiedades únicas que se adaptan a requisitos de acabado específicos..

Tamaño y forma de la pieza

Las piezas más grandes o con formas irregulares pueden requerir métodos de granallado más complejos para garantizar una cobertura uniforme..

Una configuración adecuada puede generar mejores resultados y menos retrabajos, ahorrando tiempo y recursos.

Resultado deseado

Ya sea limpiando, desbarbado, o mejorar la apariencia de la superficie, El método de voladura debe alinearse con las necesidades específicas de la pieza..

Los objetivos claros ayudan a guiar el proceso de selección y garantizar resultados óptimos..

9. Granallado vs.. Otros métodos de acabado de superficies

El acabado de superficies es un paso crítico en la fabricación, Afectando tanto la funcionalidad como la estética de un producto..

A continuación se muestra una comparación del granallado con perlas con otros métodos comunes de acabado de superficies.:

Granallado vs.. Arenado:

- Medios de comunicación: La granallado utiliza perlas esféricas. (vaso, cerámico, etc.), mientras que el arenado utiliza partículas abrasivas como arena o sílice.

- Efecto de superficie: El granallado proporciona una mayor uniformidad., Acabado no direccional con menos riesgo de incrustar medios en la superficie..

El chorro de arena puede crear una textura más áspera, a menudo con patrones direccionales. - Aplicaciones: Se prefiere el granallado para superficies delicadas o donde se requiere una eliminación mínima de material..

El chorro de arena se utiliza para limpiezas intensas., eliminación de óxido, y preparación agresiva de la superficie. - Impacto ambiental: La granallado genera menos polvo, y muchos tipos de medios son reutilizables.

El chorro de arena puede generar más polvo, y los medios suelen ser desechables, lo que lleva a más desperdicio. - Costo: La granallado con perlas puede tener costos iniciales más altos debido a los medios, pero la reutilización puede compensar esto con el tiempo..

Los medios de limpieza con chorro de arena son generalmente más baratos, pero a menudo son de un solo uso..

Granallado vs.. Granallado:

- Objetivo: Ambos implican impactar una superficie con pequeñas partículas., pero el granallado se centra en la limpieza., refinamiento, y preparación de superficies,

Mientras que el granallado sirve principalmente para inducir tensiones de compresión para mejorar la vida a fatiga.. - Medios de comunicación: El granallado utiliza perdigones de acero redondos o alambre cortado., mientras que la granallado con perlas puede utilizar diversos medios, como perlas de vidrio o cerámica..

- Acabado superficial: El granallado deja una superficie con hoyuelos, mientras que el granallado proporciona un resultado más suave., acabado más uniforme.

- Aplicaciones: El granallado se utiliza en el sector aeroespacial., automotor, y otras industrias donde la longevidad de las piezas y la resistencia al estrés son fundamentales.

El granallado tiene aplicaciones más amplias, incluyendo acabado decorativo.

Granallado vs.. cayendo (Acabado de barriles):

- Proceso: La volteo implica colocar piezas en un barril con medios abrasivos., que gira para pulir o desbarbar las piezas.

La granallado utiliza una corriente de aire a alta presión para impulsar el medio a la superficie.. - Finalizar: El secado en secadora puede proporcionar un pulido de alto brillo o un acabado satinado según el medio y el tiempo del proceso..

El granallado proporciona un acabado mate o satinado.. - Tamaño y forma: La voltereta es más adecuada para los pequeños., piezas a granel.

La granallado puede manejar artículos más grandes o de formas irregulares.. - Eficiencia: La rotación puede procesar muchas piezas a la vez, pero lleva más tiempo..

La granallado es más rápido para lotes de piezas individuales o pequeños.

Molienda vs.. Granallado:

- Método: El rectificado implica eliminar físicamente el material con una muela o correa abrasiva..

La granalla utiliza un flujo de medios propulsado por aire. - Calidad de la superficie: El esmerilado puede producir un acabado muy suave o dar forma a las piezas con precisión, pero puede dejar marcas direccionales..

El granallado proporciona una mayor uniformidad., acabado isotrópico. - Aplicaciones: La molienda se utiliza para dar forma., desbarbado, y acabado de piezas donde la precisión es clave.

El granallado se trata más de preparación y acabado de superficies sin una eliminación significativa de material.. - Eliminación de materiales: La molienda elimina más material, que puede ser necesario para ciertas aplicaciones pero puede ser excesivo para otras.

Granallado vs.. Pulido:

- Finalizar: El pulido apunta a un alto brillo, acabado tipo espejo, A menudo se utilizan ruedas pulidoras o compuestos..

El granallado proporciona un acabado mate o satinado.. - Objetivo: El pulido mejora el atractivo estético y se puede utilizar con fines funcionales como reducir la fricción..

El granallado tiene más que ver con la preparación de la superficie, limpieza, y creando una textura. - Aplicaciones: El pulido es común en joyería., automotor, y artículos decorativos.

El granallado se utiliza en una gama más amplia de industrias para la limpieza., refinamiento, y preparación.

Granallado vs.. Grabado químico:

- Proceso: El grabado químico utiliza ácidos o bases para eliminar selectivamente el material.. La voladura de perlas utiliza impacto físico.

- Precisión: El grabado químico puede lograr patrones o profundidades muy precisos., ideal para microfabricación.

El granallado proporciona una mayor uniformidad., acabado menos preciso. - Textura de la superficie: El grabado químico puede crear texturas o patrones intrincados, mientras que el granallado ofrece una textura más generalizada..

- Aplicaciones: El grabado químico se utiliza para crear patrones detallados., y microestructuras, o preparar superficies para unir en dispositivos electrónicos o médicos.

La granallado con perlas tiene una aplicación más amplia, desde la limpieza hasta el texturizado.

10. Servicios de acabado de alta calidad de DEZE

DEZE ofrece servicios de granallado de primer nivel diseñados para satisfacer las diversas necesidades de industrias que van desde la aeroespacial hasta la de bienes de consumo..

Nuestra experiencia y equipos de última generación garantizan resultados de alta calidad en todo momento..

con más 20 años de experiencia, Hemos perfeccionado el arte del acabado de superficies., ofreciendo un valor excepcional a nuestros clientes.

11. Conclusión

El granallado es un método esencial de acabado de superficies que combina el atractivo estético con beneficios funcionales., lo que lo hace ideal para diversas aplicaciones en todas las industrias.

Con su capacidad para mejorar el rendimiento del material., mejorar la apariencia del producto, y preparar piezas para su posterior procesamiento, El granallado ofrece calidad y versatilidad..

Si busca un acabado superficial de precisión, ESTE Puede proporcionar soluciones confiables de granallado adaptadas a sus necesidades..