1. Introducción

El mecanizado es parte integral de muchas industrias que requieren componentes precisos y un ensamblaje confiable..

Un orificio roscado, esencial para crear roscas internas en materiales, sirve como base para muchas aplicaciones de fijación..

Este proceso permite que los tornillos, pernos, y otros sujetadores para insertarlos de forma segura, asegurar que los componentes permanezcan juntos, incluso en condiciones extremas.

Los agujeros roscados son especialmente importantes en industrias como la automoción., aeroespacial, electrónica, y maquinaria.

Comprender los conceptos básicos del roscado y cómo lograr un roscado de precisión puede ayudar a mejorar la eficiencia de fabricación y la calidad del producto..

En esta publicación de blog, analizaremos el proceso de tapping, Explicar los diferentes tipos de agujeros roscados., y proporcionar consejos esenciales para garantizar una calidad de primer nivel.

También profundizaremos en las herramientas y materiales utilizados., Los factores que afectan la precisión del roscado., y aplicaciones comunes de agujeros roscados.

2. ¿Qué es un agujero roscado??

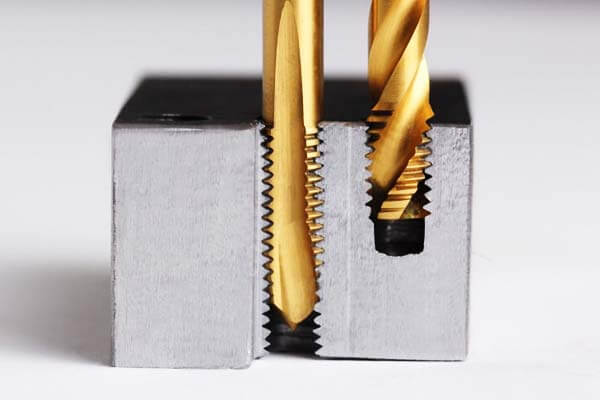

Un orificio roscado es simplemente un orificio que se taladra y luego se rosca con un grifo para aceptar un sujetador..

Se diferencia de un agujero perforado., que es simplemente un agujero sin hilos.

El golpeteo crea roscas internas dentro del agujero., permitiendo la inserción de tornillos, pernos, u otros sujetadores roscados.

- Agujero perforado vs.. Agujero roscado: Mientras que un agujero perforado es un agujero cilíndrico básico, un orificio roscado es el resultado del uso de una herramienta de macho para crear roscas en espiral en la superficie interior.

Este hilo permite que el orificio sujete de forma segura los sujetadores., que es esencial en muchas aplicaciones. - Términos comunes:

-

- Trapos: Estas son las ranuras en espiral cortadas en el agujero., permitiendo atornillar los sujetadores.

- Grifo: La herramienta utilizada para cortar roscas internas en el agujero.. Está disponible en varios tipos según el material y las especificaciones de la rosca..

- Paso: La distancia entre hilos individuales.. Cuanto más fino sea el tono, cuantos más hilos por pulgada (TPI), Lo cual es fundamental para ciertas aplicaciones que exigen mayor precisión..

3. Proceso de mecanizado para roscado

El proceso de roscado implica el uso de un grifo para cortar roscas internas en un orificio.. Dependiendo del material y del tamaño de hilo deseado, Se utilizan diferentes herramientas y máquinas..

- Equipo:

-

- Máquinas CNC: Estas máquinas controladas por computadora son capaces de realizar roscados de alta precisión de forma automática., haciéndolos ideales para la producción a gran escala.

- Máquinas de roscar: Estas máquinas especializadas están diseñadas específicamente para roscar y pueden realizar operaciones tanto manuales como automáticas..

- Herramientas de roscado manual: Para trabajos más pequeños o personalizados, Se utilizan herramientas de roscado manuales, como machos de roscar y matrices..

Por lo general, se emplean cuando solo es necesario perforar unos pocos agujeros..

- Tocando vs.. Fresado de roscas: El fresado de roscas y el roscado crean roscas internas., pero hay claras diferencias.

Mientras que el roscado es más rápido y eficiente para agujeros de tamaño pequeño y mediano., El fresado de roscas ofrece mayor flexibilidad para roscas más grandes o geometrías complejas..

4. Cómo roscar agujeros paso a paso

Aquí hay un desglose paso a paso de cómo perforar un agujero con éxito:

- Paso 1: Reúna las herramientas y materiales necesarios

-

- Asegúrate de tener un toque, broca, herramienta de roscado manual de la máquina de taladrar, y lubricante.

- Paso 2: Seleccione el macho de roscar y la broca adecuados

-

- Elija un grifo que corresponda con el tipo de hilo deseado (UNC, Fundación de las Naciones Unidas, Métrico) y tamaño.

Seleccione la broca adecuada para que coincida con el tamaño del grifo para garantizar un ajuste perfecto..

- Elija un grifo que corresponda con el tipo de hilo deseado (UNC, Fundación de las Naciones Unidas, Métrico) y tamaño.

- Paso 3: taladrar el agujero

-

- Taladra el agujero al tamaño correcto., asegurándose de que coincida con las especificaciones del grifo.

Utilice un taladro con el diámetro y la profundidad adecuados según el paso de rosca requerido..

- Taladra el agujero al tamaño correcto., asegurándose de que coincida con las especificaciones del grifo.

- Paso 4: Prepárese para hacer tapping

-

- Limpiar el agujero y aplicar un lubricante adecuado para reducir la fricción y evitar que el macho se atasque durante el proceso de corte..

- Paso 5: Tocando el agujero

-

- Comience a golpear insertando el grifo en el agujero., y aplicando una presión constante mientras gira la herramienta para crear las roscas..

Asegúrese de que el grifo permanezca alineado con el orificio para evitar una desalineación..

- Comience a golpear insertando el grifo en el agujero., y aplicando una presión constante mientras gira la herramienta para crear las roscas..

5. Tipos de agujeros roscados

Los agujeros roscados son esenciales para crear conexiones seguras entre piezas., Y hay varios tipos dependiendo de los requisitos de la aplicación..

Comprender los diferentes tipos de agujeros roscados ayuda a elegir el método adecuado para tareas específicas., asegurando un rendimiento y ajuste óptimos.

Estos son los tipos más comunes.:

A través de agujeros

Los agujeros pasantes son agujeros roscados que se extienden a través del material., de un lado al otro.

Estos orificios permiten que los sujetadores pasen completamente, con las roscas dentro del orificio proporcionando una conexión segura para los pernos, tornillos, u otros tipos de sujetadores roscados.

Los orificios pasantes se utilizan ampliamente en aplicaciones en las que es necesario unir ambos lados del material o cuando se sujetan a varias piezas en cada lado del material..

Agujeros ciegos

agujeros ciegos, a diferencia de los agujeros pasantes, no atravesar completamente el material.

Se perforan a una profundidad específica y luego se golpean para crear roscas..

Los agujeros ciegos son ideales cuando solo es necesario sujetar un lado del material., como cuando se unen componentes a una pieza de trabajo que no tiene acceso a la parte posterior.

Agujeros avellanados

Un orificio avellanado es un tipo de orificio roscado con una abertura agrandada en la parte superior para permitir que la cabeza de un perno, tornillo, u otro sujetador que quede al ras con o debajo de la superficie del material.

Este tipo de orificio es particularmente útil cuando se desea ocultar la cabeza del sujetador., proporcionando una limpieza, acabado superficial liso.

Agujeros escariados

Los agujeros escariados son agujeros que han sido perforados y luego escariados para mejorar su tamaño., forma, y acabado superficial.

El proceso de escariado garantiza que el agujero tenga la tolerancia correcta y sea suave., lo cual es especialmente importante antes de tocar.

Los agujeros escariados proporcionan un mayor nivel de precisión y son esenciales cuando se requieren tolerancias estrictas para las roscas..

Hilos intercambiables

Las roscas intercambiables se refieren a los diferentes tipos de formas de rosca que se pueden utilizar al roscar agujeros..

Los tipos de hilos más utilizados incluyen:

- UNC (Grueso Nacional Unificado): Un tipo de hilo que tiene menos hilos por pulgada., haciéndolo adecuado para aplicaciones de servicio pesado.

Es más fácil de fabricar y se usa comúnmente en aplicaciones industriales y mecánicas., especialmente donde la fuerza es crítica. - Fundación de las Naciones Unidas (Multa Nacional Unificada): Con más hilos por pulgada que UNC, Las roscas UNF son ideales para aplicaciones que requieren alta precisión y tamaños más pequeños., Ajustes de hilo más fino.

Se utilizan cuando se necesita mayor fuerza de tensión y precisión., como en maquinaria de precisión o componentes aeroespaciales. - Roscas métricas: Basado en el sistema métrico., Estos hilos se encuentran comúnmente en aplicaciones europeas e internacionales..

Las roscas métricas se utilizan en una amplia gama de industrias, tanto para aplicaciones de precisión como de uso general..

6. Herramientas y materiales utilizados en el roscado

grifos

Los machos son las herramientas principales que se utilizan para cortar roscas internas en orificios previamente perforados..

Vienen en varios tipos., cada uno diseñado para aplicaciones y materiales específicos:

- Grifos de mano: Estos machos se giran manualmente mediante una llave giramachos y son adecuados para trabajos pequeños o puntuales..

Proporcionan un excelente control sobre el proceso de roscado, pero pueden requerir mucha mano de obra.. - Grifos para maquinas: Diseñado para usar con máquinas eléctricas como tornos CNC o máquinas roscadoras dedicadas., Los machos de máquina ofrecen resultados más rápidos y consistentes..

Son ideales para tiradas de producción de gran volumen.. - Punto espiral (Pistola) grifos: Caracterizados por sus flautas orientadas hacia adelante., Estos machos de roscar destacan por empujar las virutas por delante del filo.,

haciéndolos perfectos para agujeros pasantes donde las virutas pueden salir fácilmente. - Grifos de flauta en espiral: Con canales helicoidales que tiran las virutas hacia arriba y las sacan de los agujeros ciegos., Los machos de roscar con flauta en espiral son indispensables para aplicaciones de roscado de agujeros profundos..

- Grifos de flauta recta: Comúnmente utilizado para roscado de uso general en materiales más blandos.,

Los machos de flauta recta son rentables y versátiles, pero es posible que no manejen la evacuación de virutas tan eficientemente como los diseños en espiral..

Brocas

Las brocas crean el orificio piloto en el que el grifo cortará las roscas.. Elegir el tamaño de broca correcto es crucial para un roscado exitoso.

El diámetro de la broca debe coincidir con el diámetro menor de la rosca que se está roscando.,

Asegurar que quede suficiente material para que el macho forme roscas sin tensión excesiva en la pieza de trabajo..

- Acero de alta velocidad (HSS) Brocas: Adecuado para la mayoría de metales y aleaciones comunes., Las brocas HSS ofrecen buena resistencia al desgaste y tolerancia al calor..

- Brocas de cobalto: Ideal para materiales más duros como acero inoxidable o hierro fundido., Las brocas de cobalto tienen mayor dureza y durabilidad en comparación con las brocas HSS estándar..

- Brocas con punta de carburo: Para materiales extremadamente duros, Las brocas con punta de carburo proporcionan resistencia y longevidad superiores., aunque a un costo mayor.

Materiales de la pieza de trabajo

El material a roscar influye significativamente en la elección de las herramientas., velocidades, alimenta, y refrigerantes.

Diferentes materiales tienen diferentes niveles de dureza., propiedades térmicas, y maquinabilidad, todo lo cual afecta el proceso de roscado.

- Acero: Uno de los materiales más comúnmente aprovechados., El acero requiere una cuidadosa consideración de la selección del macho en función de la dureza..

Los aceros más blandos a menudo se pueden roscar utilizando machos de roscar HSS estándar., mientras que los aceros endurecidos pueden necesitar grifos de cobalto o carburo. - Aluminio: Conocido por su suavidad y tendencia a irritarse., el aluminio se beneficia de la nitidez, grifos de alta calidad y suficiente lubricación para evitar la acumulación de virutas.

- Latón y Bronce: Estos materiales tienden a ser autolubricantes debido a su composición.

pero aún puede beneficiarse de una aplicación adecuada de refrigerante para controlar el calor y mantener la integridad de la herramienta.. - Plástica: El roscado de plásticos requiere velocidades y avances más lentos para evitar que se derrita o deforme el material..

Los grifos especiales diseñados para plástico pueden ayudar a lograr una limpieza, hilos funcionales.

7. Factores que afectan la precisión del roscado

Paso de rosca

El paso influye directamente en el número de hilos por pulgada o milímetro., impactando la fuerza y el ajuste de la conexión.

Por ejemplo, un paso más fino proporciona más hilos por pulgada, aumentando el poder de sujeción pero requiriendo un mecanizado más preciso.

Tolerancia de profundidad y diámetro

Mantener tolerancias estrictas garantiza un enganche adecuado de la rosca y evita que se pele o debilite el sujetador..

Las tolerancias pueden ser tan estrictas como ±0,001 pulgadas en aplicaciones críticas..

Velocidad y avance en roscado CNC

La optimización de estos parámetros es crucial para lograr roscas de alta calidad sin dañar el macho o la pieza de trabajo..

Las máquinas CNC pueden mantener velocidades y velocidades de avance constantes, conduciendo a mejores resultados.

Refrigerante y lubricación

El enfriamiento y la lubricación adecuados reducen la fricción., acumulación de calor, y desgaste tanto en el grifo como en el material.

El uso de refrigerante puede prolongar la vida útil de la herramienta hasta 30%.

8. Pros y contras de los agujeros roscados

Ventajas de los agujeros roscados

Cierre seguro

Los orificios roscados proporcionan un método de fijación confiable y seguro. Las roscas internas garantizan que los pernos y tornillos puedan encajar firmemente, evitando que se afloje durante el uso.

Esto hace que los orificios roscados sean especialmente útiles en aplicaciones críticas donde las conexiones seguras son cruciales para la seguridad operativa.,

como en la industria aeroespacial y automotriz.

Eficiencia espacial

Una de las ventajas más destacadas de los agujeros roscados es la eficiencia del espacio..

Al eliminar la necesidad de sujetadores adicionales como tuercas o arandelas, Los orificios roscados ahorran un valioso espacio en conjuntos compactos..

Esto es particularmente beneficioso en la electrónica., componentes automotrices, y maquinaria, donde las limitaciones de espacio son comunes y cada milímetro cuenta.

Integridad estructural

En materiales que puedan sujetar eficazmente los hilos., Los orificios roscados ayudan a mantener la integridad estructural del conjunto..

Los hilos distribuyen la carga en una amplia superficie., lo que reduce la concentración de tensión y mejora la durabilidad general en comparación con otros métodos de fijación como remaches o soldadura..

Esto es crucial en aplicaciones donde los componentes deben soportar altas tensiones o vibraciones..

Facilidad de mantenimiento

Los agujeros roscados facilitan el mantenimiento, refacción, y actualizaciones al permitir que los componentes se desmonten y vuelvan a montar fácilmente.

Esta característica es particularmente útil en industrias donde se requiere servicio regular, como en equipos de fabricación, maquinaria, y sistemas automotrices.

La capacidad de reutilizar sujetadores sin comprometer la integridad de las roscas es una solución rentable para el mantenimiento..

Contras de los agujeros roscados

Desgaste del hilo

Una desventaja importante de los agujeros roscados es el desgaste de la rosca., especialmente en materiales más blandos.

Con el tiempo, El montaje y desmontaje repetidos pueden hacer que las roscas internas se degraden., conduciendo a una conexión debilitada.

Esto es particularmente problemático en aplicaciones donde las piezas deben ensamblarse y desmontarse con frecuencia., como en industrias que requieren mucho mantenimiento.

Riesgo de hilos cruzados

El roscado cruzado ocurre cuando el perno o tornillo está desalineado durante la inserción., causando daños a las roscas internas. Este problema puede debilitar la conexión y provocar un fallo..

El enhebrado cruzado es común durante el ensamblaje manual., donde la precisión puede ser más difícil de mantener.

La formación adecuada y el uso de herramientas como guías de hilos pueden ayudar a mitigar este riesgo..

Capacidad de carga limitada

Los agujeros roscados tienen una capacidad de carga limitada, particularmente en materiales que no retienen bien los hilos, como plásticos o metales blandos.

Estos materiales pueden desprenderse o deformarse bajo cargas pesadas., lo que lleva al fallo de la conexión.

Para aplicaciones de alto estrés, métodos adicionales de fijación, como el uso de anclajes o insertos, puede ser necesario para garantizar la resistencia necesaria.

Potencial de rotura del grifo

Otro inconveniente es la posibilidad de que el macho se rompa durante el proceso de roscado., especialmente cuando se trabaja con materiales duros como titanio o acero inoxidable.

Lubricación inadecuada, tasas de alimentación incorrectas, o utilizar el grifo incorrecto para el material puede aumentar el riesgo de rotura.

Un grifo roto es difícil de quitar y puede dañar la pieza de trabajo., lo que lleva a costosos tiempos de inactividad y reparaciones.

9. Aplicaciones de los agujeros roscados

Los agujeros roscados desempeñan un papel fundamental en diversas industrias, proporcionando un método confiable para crear conexiones roscadas seguras entre componentes.

Industria automotriz

- Componentes del motor: Los orificios roscados se utilizan para asegurar piezas como culatas., colectores, y tapas de válvulas al bloque del motor.

- Montaje de chasis y carrocería.: Los orificios roscados permiten el montaje de soportes., asientos, y componentes de suspensión en el marco o chasis.

- Sistemas electricos: Los agujeros roscados también son fundamentales para asegurar piezas electrónicas como sensores y módulos de control en el sistema eléctrico del automóvil..

Industria aeroespacial

- Conjuntos de fuselaje y alas de aeronaves.: Los agujeros roscados se utilizan para asegurar los paneles., marcos, y superficies de control como flaps y alerones.

- Componentes del motor: Similar a las aplicaciones automotrices, piezas de motor en aviones, incluyendo palas de turbina, etapas del compresor, y carcasas,

A menudo requieren orificios roscados para garantizar la integridad estructural.. - Sistemas de tren de aterrizaje: El golpeteo proporciona puntos de fijación seguros para los amortiguadores., ruedas, y puntales, garantizar despegues y aterrizajes seguros.

Industria Electrónica

- Montaje de componentes electrónicos.: Los orificios roscados se utilizan para montar placas de circuito., condensadores, resistencias, y otros componentes de forma segura dentro de la carcasa.

- Cerramientos para protección: Las carcasas de muchos dispositivos electrónicos., como computadoras, teléfonos móviles, y equipo medico,

A menudo requieren orificios roscados para sujetar tornillos o pernos que mantienen el dispositivo sellado y protegido del polvo., humedad, y otros contaminantes. - Conectores y puertos: Los orificios roscados se utilizan para instalar conectores.,

como HDMI, Puertos USB, y puertos de alimentación, en cajas electrónicas, Garantizar una alineación adecuada y conexiones seguras..

Maquinaria Industrial

- Componentes de máquina herramienta: Los agujeros roscados se utilizan en el montaje de piezas de maquinaria como bancadas., husillos, y portaherramientas, asegurando estabilidad y precisión durante la operación.

- Montaje y alineación de piezas.: Componentes como motores., engranajes, y las poleas a menudo se sujetan con pernos o tornillos en orificios roscados para garantizar la alineación y el funcionamiento seguro.

- Mantenimiento: Los orificios roscados permiten el desmontaje de maquinaria para reparaciones y mantenimiento.,

permitiendo un fácil acceso a los componentes internos que pueden necesitar reemplazo.

Dispositivos médicos

- Implantes medicos: Los orificios roscados se utilizan en implantes ortopédicos como tornillos y reemplazos de articulaciones., asegurando que permanezcan firmemente en su lugar durante la cirugía y mientras están en el cuerpo.

- Equipo medico: Dispositivos como instrumentos quirúrgicos., equipo de diagnostico,

y las herramientas de laboratorio a menudo requieren orificios roscados para un montaje seguro de componentes y accesorios. - Prótesis: Los agujeros roscados también se encuentran en prótesis., donde se utilizan para sujetar de forma segura diferentes partes como articulaciones y extremidades.

10. Consideraciones y consejos para agujeros roscados

Dureza del material

Los materiales más duros como el acero inoxidable o el titanio pueden requerir machos de roscar especializados y velocidades de roscado más bajas para evitar daños a la herramienta..

Tamaños precisos de los orificios piloto

Garantizar que el diámetro del orificio piloto coincida con las especificaciones del macho es esencial para una formación óptima de la rosca..

Un agujero de tamaño incorrecto puede provocar una mala calidad de la rosca..

Diámetro adecuado del orificio roscado

Elija el diámetro de orificio adecuado según el diámetro principal del grifo y las propiedades del material..

Por ejemplo, a 1/4-20 El grifo UNC requiere un orificio piloto de 0,216 pulgadas en acero.

Superficies en ángulo

Al perforar agujeros en superficies en ángulo, tenga especial cuidado para mantener la perpendicularidad. La desalineación puede provocar roscas cruzadas o daños en los grifos..

Colocación precisa de los orificios

La ubicación precisa de los orificios es fundamental para los ensamblajes funcionales. Incluso una ligera desviación puede afectar el rendimiento general del componente..

Abordar la desalineación del hilo

Las roscas desalineadas pueden provocar enroscados cruzados o daños en el orificio roscado.. Siempre verifique la alineación antes de golpear.

Trabajar con materiales difíciles de mecanizar

Utilice refrigerante adecuado y posiblemente grifos de múltiples canales cuando trabaje con materiales difíciles..

Por ejemplo, La extracción de titanio puede requerir el uso de refrigerantes a base de azufre para reducir la fricción..

Manejo de defectos de roscado

Problemas como rebabas, subcotizando, o la acumulación de virutas puede comprometer la integridad de la rosca.

El mantenimiento regular de las herramientas y el cumplimiento de las mejores prácticas pueden minimizar estos problemas..

11. Conclusión

En conclusión, Los agujeros roscados son fundamentales para el mecanizado y desempeñan un papel vital en el ensamblaje de componentes en numerosas industrias..

Al comprender los principios del tapping, seleccionar las herramientas y materiales adecuados, y adherirse a las mejores prácticas,

Los maquinistas pueden lograr precisión, Hilos confiables que mejoran el rendimiento y la durabilidad del producto..

Ya sea trabajando en dispositivos electrónicos complejos o maquinaria a gran escala, Dominar el arte del roscado contribuye significativamente al éxito de cualquier proyecto de fabricación..

Adoptar estas pautas garantiza que cada orificio roscado cumpla con los más altos estándares de calidad y precisión..

Si tiene necesidades de procesamiento de hilos, por favor siéntete libre de contáctanos.