1. Introducción

Disparo, voladura de cuentas, y arena (abrasivo) La voladura son tres tecnologías comunes de preparación de superficies..

Utilizan diferentes medios y mecanismos de transferencia de energía., Ofrece acabados superficiales distintos y estados de tensión residual., y por lo tanto se adaptan a diferentes objetivos de ingeniería:

limpieza y granallado de alto rendimiento (disparo), acabados satinados cosméticos o granallado ligero (voladura de cuentas), y eliminación/eliminación de materiales agresivos y generación de perfiles de anclaje para revestimientos (abrasivo/chorro de arena).

A continuación se muestra una comparación técnica en la que puede confiar para conocer las especificaciones., adquisiciones y selección de procesos.

2. ¿Qué es el granallado??

Disparo es de alta energía, Proceso mecánico de preparación de superficies que impulsa medios metálicos. (más comúnmente granalla de acero o arena de acero) sobre una pieza de trabajo para limpiar, perfil, y tratar mecánicamente la superficie.

Combina una eficiente eliminación de incrustaciones, arena, salpicaduras de soldadura y recubrimientos con una acción de granallado que puede introducir tensiones residuales de compresión beneficiosas, lo que lo convierte en un tratamiento de limpieza y funcional ampliamente utilizado en la fabricación., aplicaciones de fundición y fatiga críticas.

Características clave

- Medios de comunicación: típicamente perdigones de acero (esférico) o arena de acero (angular); Los tamaños de soporte suelen oscilar entre A60 y A320. (disparo) y G12-G40 (arena).

- Principio de accionamiento: centrífugo (rueda/turbina) aceleración: alto rendimiento sin consumo de aire comprimido.

- Efectos primarios: eliminación de incrustaciones/restos, descontaminación de superficies, generación de perfil de anclaje (moderado), y granallado de superficies (estrés por compresión).

- Ciencias económicas: Los medios son reutilizables durante miles de ciclos., ofreciendo un bajo costo de medios por m² en trabajos grandes.

como funciona

Un impulsor giratorio de alta velocidad. (rueda) lanza un tiro radialmente a la pieza.

Cada partícula lleva energía cinética.; Tras el impacto, la energía se transfiere al sustrato., asperezas que deforman plásticamente, Desalojar el material débilmente adherido y producir una textura superficial controlada..

Los impactos repetidos en la superficie producen un efecto general de "granallado" análogo a la acción simultánea de muchos martillos pequeños..

Equipo típico, medios y rangos operativos

| Parámetro | Rango típico / Ejemplos | Notas |

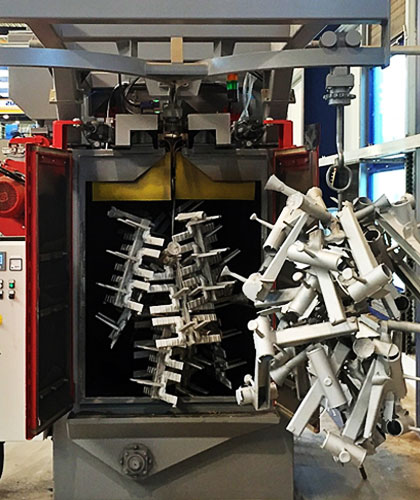

| Tipo de máquina | Granalladoras centrífugas de una o varias ruedas, sistemas de granallado rotatorio/de volteo, explosión del transportador, celdas de explosión de rueda robótica | La selección depende del tamaño de la pieza., geometría, y rendimiento |

| Tipo de medios | Perdigones de acero (Serie A, p.ej., A60-A320), Arena de acero (Serie G, p.ej., G12–G40), Tiro especial de acero inoxidable | Tiro = esférico, grano = angular; inoxidable para piezas no ferrosas |

| Diámetro del medio | 0.3–3 mm (típico A60–A320) | Afecta el perfil de la superficie y la agresividad de la limpieza. |

| Velocidad de los medios | 20–70 m/s | Depende de las RPM de la rueda y del tamaño del disparo.; mayor velocidad = mayor energía de impacto |

| Intensidad del almen | 0.006–0,040 pulg-A | Se utiliza para cuantificar el efecto del granallado.; medido con tiras Almen |

| Perfil de superficie (RZ) | 10–50 µm | Perfil de anclaje medio para revestimientos; controlado por tipo de medio, punto muerto, y exposición |

| Rendimiento | Decenas a miles de kg/h | Los sistemas de ruedas múltiples permiten un rendimiento muy alto para la producción en masa |

Resultados de superficie (que esperar)

- Eficacia de limpieza: excelente para escala de molino, óxido, arena, salpicaduras y escoria de soldadura: deja una superficie limpia, superficie metálica reactiva adecuada para recubrimiento.

- textura superficial: perfil de anclaje medio adecuado para muchos revestimientos industriales; perfil controlable por tamaño/tipo de medio y exposición.

- Estado de tensión residual: cerca de la superficie tensiones residuales de compresión son introducidos (Beneficioso para la vida a fatiga y la resistencia al crecimiento de grietas.).

- Dureza superficial: modesto endurecimiento por trabajo de la capa subsuperficial: aumentos típicos de ~5–30% dependiendo del grado e intensidad del acero.

- Eliminación de materiales: principalmente deformación plástica; La pérdida neta de sustrato por pasada es baja en comparación con los abrasivos de corte., pero la eliminación acumulativa puede ocurrir con arena pesada..

Aplicaciones industriales típicas

- Preparación de acero estructural antes de los recubrimientos protectores (platos, vigas, vigas).

- Limpieza de fundiciones — quitar arena, escala y líneas de separación de piezas fundidas.

- Componentes críticos para la fatiga — granallado controlado de resortes, tren de aterrizaje, Componentes de la turbina para mejorar la vida útil..

- Automoción y ferrocarril Para piezas de producción en masa que requieren tanto limpieza como fortalecimiento de la superficie..

- Rehabilitación de superficies donde las superficies desgastadas se granallan y luego se acaban/pulen a la dimensión.

3. ¿Qué es la voladura de perlas??

Granallado es un proceso controlado de chorro abrasivo que utiliza esférico medios de comunicación (cuentas de vidrio, cuentas de ceramica, cuentas de metal) limpiar, desbarbar, satinar o peinar ligeramente una superficie.

En comparación con el granallado con rueda y con el abrasivo angular (arena/gravilla) voladura, la voladura de perlas es menos agresivo, produce un liso, acabado satinado uniforme, y sólo imparte tensiones de compresión ligeras.

Es ampliamente utilizado donde la apariencia, Se requiere un control dimensional estricto y un tratamiento superficial suave..

Características clave

- Geometría de los medios: Las cuentas esféricas ruedan y rebotan al impactar., entonces el proceso tiende a liso microasperezas en lugar de material cortado agresivamente.

- Finalizar: El resultado típico es una apariencia satinada/mate con una textura superficial de baja a moderada, preferida para piezas cosméticas y para preparar superficies para enchapado sin perfiles de anclaje pesados..

- Control: fácilmente objetivo (recipiente a presión o cabina de granallado) y muy adecuado para piezas pequeñas/complejas y tratamiento de áreas selectivas.

- Baja pérdida de sustrato: Eliminación mínima de material en comparación con los abrasivos angulares: bueno para piezas de precisión o de paredes delgadas..

- Granallado ligero opcional: con cuentas metalicas (cuentas de acero) o a presiones más altas, la granallado con perlas puede impartir un efecto beneficioso de granallado ligero..

Cómo funciona la granallado

El aire comprimido o una rueda centrífuga acelera las perlas esféricas hacia la pieza de trabajo..

Al impactar, la energía cinética de la perla se disipa en gran medida a través de laminación, rebote y alisado plástico de picos superficiales.

Porque las cuentas no presentan bordes cortantes afilados., El mecanismo dominante es la deformación de la superficie y la abrasión en lugar del corte., Resultando en:

- eliminación de contaminantes blandos o rebabas,

- suavizado de bordes afilados, y

- un satinado, Acabado uniforme sin el perfil de anclaje profundo que dejan los abrasivos angulares..

Equipo típico, rangos de parámetros prácticos y de medios

| Parámetro | Rango típico / ejemplos | Notas |

| Tipos de medios | cuentas de vidrio (cal sodada o borosilicato), cuentas de ceramica, cuentas de acero/inoxidable | Finalizan los controles de elección de medios, durabilidad y cualquier residuo metálico |

| Tamaño del medio | 50 micras – 1.0 milímetros (0.05–1000 micras) común; tamaños cosméticos típicos 100–400 µm | Cuentas más pequeñas → acabado más fino; cuentas más grandes → satén/peen más fuerte |

| Método de aceleración | Olla a presión (explosión de aire), pistola de succión, tipo rueda para cuentas de metal, gabinete de explosión, células robóticas | El recipiente a presión es el más común para trabajos controlados de laboratorio o de mesa. |

| Presión de funcionamiento | 2–6 barras (30–90 psi) Típico para limpieza a presión | Una presión más alta aumenta la intensidad y puede aumentar el martillado. |

Velocidad de los medios (aprox.) |

30–80 m/s (máquina & dependiente de la presión) | En muchos casos, las ruedas son más bajas que las pesadas y tienen una masa equivalente. |

| Perfil típico (RZ / Real academia de bellas artes) | ≤5–15 µm Rz (Los valores de Ra suelen ser bajos, p.ej., Real academia de bellas artes < 1.0–2,5 micras) | Depende mucho del tamaño de la cuenta., enfrentamiento y tiempo |

| intensidad del almen (si se mide) | Muy bajo: típicamente <0.006 en-A; puede alcanzar ~0,01 in-A con cuentas metálicas grandes/alta presión | Utilice Almen sólo si el objetivo es el granallado. |

| Rendimiento | Moderado: trabajo de gabinete/banco o pequeño- hasta producción de lotes medianos | Más bajo que el tiro de la rueda en piezas grandes; ideal para series más pequeñas |

Resultados de superficie: limpieza, perfil, tensión residual, dureza

- Limpieza: elimina la escala de luz, óxidos superficiales, compuestos para pulir, óxido ligero, y flash.

Efectivo para desengrasar/limpiar antes de enchapar o pintar cuando no se desea un perfil profundo. - Perfil de superficie / textura: produce acabado satinado suave con perfil de anclaje pequeño: adecuado para acabados decorativos y enchapados donde se requiere un perfil bajo. Rz típico ≤ 5–15 µm dependiendo del tamaño de la perla.

- Estrés residual: imparte tensiones de compresión ligeras cuando se utilizan perlas metálicas o presiones más altas; El efecto del granallado es modesto en comparación con el granallado con rueda..

Para componentes críticos para la fatiga, utilice la verificación con tira Almen si se requiere granallado.. - Dureza / Trabajar endureciendo: Endurecimiento menor por trabajo cerca de la superficie, generalmente pequeños aumentos de dureza (~0–15%), Altamente dependiente del material base y la intensidad..

- Eliminación de materiales: bajo; Bueno para componentes de precisión y secciones delgadas donde la integridad dimensional es crítica..

Aplicaciones industriales típicas del granallado con perlas.

- Acabado cosmético para hardware de consumo, adorno automotriz, joyería y accesorios arquitectónicos (apariencia satinada uniforme).

- Pre-enchapado / limpieza previa al recubrimiento cuando se desea un perfil pequeño para la adhesión pero no es deseable un corte pesado.

- Desbarbado y redondeado de bordes de piezas mecanizadas y piezas fundidas donde los bordes afilados deben suavizarse sin perder material.

- Médico y componentes aeroespaciales donde acabado superficial, La limpieza y el control dimensional son críticos. (instrumentos medicos, Implantes ortopédicos: tenga en cuenta la compatibilidad del material y los controles del proceso de limpieza.).

- Mantenimiento de moldes y utillajes., para eliminar el flash sin cambiar las dimensiones críticas.

- Trabajos de restauración y conservación., donde se requiere un acabado suave en partes delicadas.

4. ¿Qué es la limpieza con chorro de arena?? (Abrasivo / Grano)

chorro de arena (más correctamente llamado chorro abrasivo o granallado) Es un proceso neumático de preparación de superficies que utiliza angular, abrasivos de corte acelerado por aire comprimido para eliminar revestimientos, óxido y escamas y a crear un perfil de anclaje controlado para recubrimientos posteriores.

Aunque el término común "chorro de arena" persiste, La práctica industrial moderna evita la sílice cristalina. (cuarzo) y utiliza abrasivos de ingeniería (granate, óxido de aluminio, escoria, etc.) debido a preocupaciones sanitarias y regulatorias.

Características clave

- acción primaria: Corte/erosión: las partículas abrasivas angulares fracturan y desprenden el material de la superficie en lugar de deformarlo..

- Resultado diseñado: eliminación rápida de pintura, corrosión fuerte, escala de molino y creación de un perfil de anclaje repetible (especificado en µm o mils) que asegura la adherencia del recubrimiento.

- Medios consumibles: Los abrasivos suelen ser de un solo uso o de reciclaje limitado. (costo impulsado por el consumo).

- Flexibilidad: Los chorros centrados en la boquilla permiten el acceso a geometrías complejas., esquinas y soldaduras; Adecuado para trabajos de taller y de campo con contención adecuada..

como arena / Trabajos de voladura abrasiva (mecánica)

aire comprimido (o, a veces, un sistema venturi/recipiente a presión) acelera los granos abrasivos a través de una boquilla.

Al impactar, el grano angular muerde el sustrato., fracturar los contaminantes de la superficie y microromper la superficie del sustrato para dejar un patrón de anclaje.

La profundidad y la forma del perfil dependen de la dureza/tamaño/forma del abrasivo., presión de aire, diámetro de la boquilla, distancia de separación y velocidad transversal.

Equipo típico, rangos de parámetros prácticos y de medios

| Parámetro | Ejemplos típicos / rangos | Notas |

| Medios comunes | Granate (almandina) 80–malla 120, Óxido de aluminio (Al₂O₃) 80–240 arena, Arena de acero, Escoria de cobre, cuentas de vidrio (para trabajos de bajo perfil) | El granate es muy utilizado. (buen corte, poco polvo); Evite la arena de sílice/cuarzo. |

| tamaño abrasivo / malla | 80–malla 240 (granate malla típica 80-120 para perfil grueso; 120–240 para más fino) | Malla inferior = partícula más grande = perfil más grueso |

| Método de aceleración | olla a presión / voladura a presión, recipientes de succión/explosión, robots de boquilla automatizados | La olla a presión es estándar para trabajos industriales. |

| Presión de aire | 0.4–7 barras (6–100 psi); uso típico de trabajos industriales 4–7 barras (60–100 psi) | Mayor presión → mayor velocidad y tasa de corte |

Velocidad de partícula (aprox.) |

50–100 m/s en chorros enfocados (depende de la boquilla & presión) | La velocidad y la masa de las partículas determinan la tasa de erosión |

| Perfil de anclaje típico (RZ) | 20–200 µm Rz (revestimientos protectores comunes: 25–75 micras) | Especificar el rango de perfil requerido por el proveedor de recubrimiento |

| Rendimiento / tasa de eliminación | Moderado a alto: depende del tamaño del medio, presión y habilidad del operador | Costo de consumibles significativo; El consumo de granate suele ser de 1 a 5 kg/m² para una eliminación moderada. |

| Contención / extracción | Salas de explosión cerradas, contención portátil con recolectores de polvo y filtros HEPA | Esencial para controlar el polvo y los residuos respirables |

Resultados de superficie: limpieza, perfil, tensión residual, dureza

- Limpieza: muy eficaz para eliminar pintura espesa, óxido, escala de molino, Crecimiento marino y revestimientos antiguos..

- Perfil (patrón de anclaje): produce un definido Perfil de anclaje requerido por la mayoría de los sistemas de pintura industrial.; Los rangos de especificación típicos son 25–75 µm Rz para recubrimientos convencionales de alto rendimiento..

- Estrés residual: acción predominantemente cortante - sin granallado por compresión beneficioso; En algunas condiciones agresivas o de sobrecalentamiento pueden ocurrir microtensiones de tracción menores o partículas abrasivas incrustadas..

- Dureza: La dureza metalúrgica del sustrato permanece prácticamente sin cambios. (sin endurecimiento por trabajo como en el shot peening) excepto por una pequeña deformación local; el chorro abrasivo no no sustituto del granallado cuando se requiere mejorar la fatiga.

- Eliminación de materiales: significativo en comparación con los procesos de cordón/perdigones: se deben incluir tolerancias para la pérdida dimensional en las tolerancias.

Aplicaciones industriales típicas

- Preparación de superficies para revestimientos protectores. (costa afuera, puente, tubería, interiores del tanque).

- Eliminación de capas de pintura gruesas o múltiples., revestimientos, adhesivos.

- Preparación para pulverización térmica., revestimiento de caucho o sistemas de pintura industrial pesada.

- Limpieza y restauración de elementos estructurales corroídos., cáscara de barco, y equipos industriales.

- Limpieza previa a la soldadura en talleres de reparación y patios de fabricación. (con contención adecuada).

5. Comparación completa: Granallado vs Granallado vs Granallado con Arena

A continuación se muestra una comparación centrada en la ingeniería que puede utilizar para elegir un método de voladura., escribir especificaciones, o informar a los proveedores.

| Atributo | Granallado (rueda/turbina) | Granallado (cuentas de vidrio/cerámica/metal) | Arena / Explosión abrasiva (granate, Al₂O₃, Sic, etc.) |

| Medios primarios | Perdigones de acero (esférico) / arena de acero (angular) | cuentas de vidrio, cuentas de ceramica, cuentas de acero inoxidable/ (esférico) | Abrasivos angulares: granate, óxido de aluminio, carburo de silicio, escoria |

| Mecanismo | Impacto de alta energía → deformación plástica & orina | Impacto + rodar → alisar / granallado ligero | Corte / erosión → remoción de material & generación de perfil |

| Aceleración típica | rueda centrífuga (sin aire exterior) | olla a presión (aire) o rueda | olla a presión (explosión de aire) |

| Presión típica / conducir | - (RPM de la rueda) | 2–6 barras (30–90 psi) | 0.4–7 barras (6–100 psi) (industrial: 4–7 barras comunes) |

| Velocidad típica de partículas | 20–70 m/s | 30–80 m/s | 50–100 m/s |

| Tamaños de medios comunes | Granalla Ø ≈ 0,3–3 mm (A60-A320); grano G12–G40 | 50 micras – 1.0 milímetros (típico 100–400 µm) | 80–malla 240 (granate común malla 80-120) |

| Perfil de superficie (típico Rz) | 10–50 µm (medio) | ≤ 5–15 µm (bien / satín) | 20–200 µm (perfil de anclaje controlado) |

| Estrés residual / orina | Fuerte compresivo (beneficioso para la fatiga) — El común 0.006–0,040 pulg-A típico | Compresión ligera; generalmente <0.006 en-A a menos que se utilicen cuentas pesadas/presión | Ninguno (acción de corte) — sin beneficio de granallado |

Eliminación de materiales |

Bajo (principalmente deformación plástica) | Muy bajo (suavizado, desbarbado) | Alto (remoción erosiva) |

| Reutilización de medios & costo | Miles de ciclos reutilizables. — bajo costo continuo de medios | Reutilizable hasta que se fractura: costo moderado | Consumible — consumo continuo de medios; mayor costo operativo |

| Rendimiento / productividad | Muy alto (líneas de producción continua) | Moderado (gabinete/banco o lotes medianos) | Moderado; El trabajo manual con boquillas requiere mucha mano de obra. |

| Aplicaciones típicas | Acero estructural, piñones, limpieza masiva, orina | Acabado cosmético, desbarbado, piezas médicas/de precisión, satinar | Eliminación de recubrimientos pesados, preparación de perfiles de anclaje para revestimientos protectores |

| Salud & riesgo ambiental | Polvo/ruido: los sistemas contenidos lo mitigan | Polvo/ruido: menor polvo de corte, todavía necesita captura | Alto riesgo de polvo (evitar la sílice); contención estricta & filtración requerida |

| Cuando NO usar | Cuando se requiere un acabado cosmético fino o tolerancias dimensionales ajustadas | Cuando se elimina el recubrimiento agresivo. / Se requiere un perfil de anclaje profundo. | Cuando se requiere mejora del granallado o de la fatiga; evitar en piezas delgadas/de precisión a menos que se controlen estrictamente |

Lenguaje típico de adquisiciones

- Disparo (estructural de producción):

Realice granallado con rueda para lograr una limpieza del metal casi blanco. (ISO 8501-1 en 2.5) y un perfil de anclaje de 30–70 µm Rz. Utilice perdigones de acero A120.; Entregar análisis de medios y un cupón de testigo por turno..

Para superficies sensibles a la fatiga, realizar granallado a intensidad Almen 0.012–0,018 pulg-A con cobertura total y proporciona registros de tiras Almen. - Granallado (cosmético):

Granallado en todas las caras expuestas utilizando perlas de vidrio de cal sodada (0.15–0.4 mm) en 3–5 barras para lograr un acabado satinado uniforme; Ra máximo ≤ 1.0 µm, Rz ≤ 10 µm.

Sin cambio dimensional >0.05 mm permitidos. Proporcionar una muestra fotográfica y un registro de reemplazo de medios.. - Explosión abrasiva (preparación de recubrimiento):

Chorro abrasivo seco para ISO 8501-1 en 2.5 (metal casi blanco) usando granate malla 80-120 en 4–6 barras para obtener un perfil de anclaje 40–75 µm Rz (verificación de cinta de réplica).

contener polvo, utilizar filtración HEPA, y recolecte el abrasivo usado para su eliminación según las regulaciones locales..

6. Conclusión

Disparo, granallado y arena (abrasivo) Las voladuras son herramientas complementarias en la ingeniería de superficies..

La elección correcta depende del objetivo.: Granallado y limpieza de grandes superficies (disparo), alisado cosmético y limpieza ligera (talón), o eliminación agresiva y preparación de recubrimiento (abrasivo).

Preguntas frecuentes

¿Qué proceso es mejor para la adhesión del recubrimiento??

chorro de arena (RA 6.3-25 μm) crea el perfil más profundo, ideal para revestimientos de alta resistencia (pintura marina, esmalte industrial).

Para recubrimientos más ligeros (capa de polvo), disparo (RA 3.2-12.5 μm) es suficiente.

¿Es seguro el granallado con perlas para componentes de aluminio??

Sí, las cuentas de vidrio/cerámica son suaves y esféricas., evitando la deformación de piezas delgadas de aluminio.

Utilice una presión de 0,2 a 0,4 MPa y un medio de 100 a 300 μm para obtener resultados óptimos.

¿Puede el granallado sustituir al arenado en aplicaciones marinas??

Sí, el granallado de acero logra SSPC-SP 10 limpieza (equivalente al chorro de arena) con mayor eficiencia, pero los costos de los medios son entre 2 y 3 veces más altos.

La limpieza con chorro de arena sigue siendo rentable para grandes estructuras marinas.

¿La granallado con perlas afecta las propiedades mecánicas del metal??

No, el bajo impacto del granallado deja tensión residual <±50 MPa y ningún cambio medible en la dureza o resistencia a la tracción, preservando las propiedades originales del material.

¿Cómo mido el perfil de la superficie??

Utilice un perfilómetro de lápiz, perfilómetro óptico o cinta réplica (método de réplica) e informar Ra/Rz o valores de pico a valle; muchas especificaciones de recubrimiento indican el rango de perfil en µm o mils.

Qué EPI y controles se requieren?

Utilice cascos antiexplosivos con suministro de aire., protección auditiva, ropa protectora, y recintos sellados con recolectores de polvo HEPA o captura de humedad para trabajos al aire libre.

Siga las regulaciones locales para la eliminación de residuos y polvo respirable..